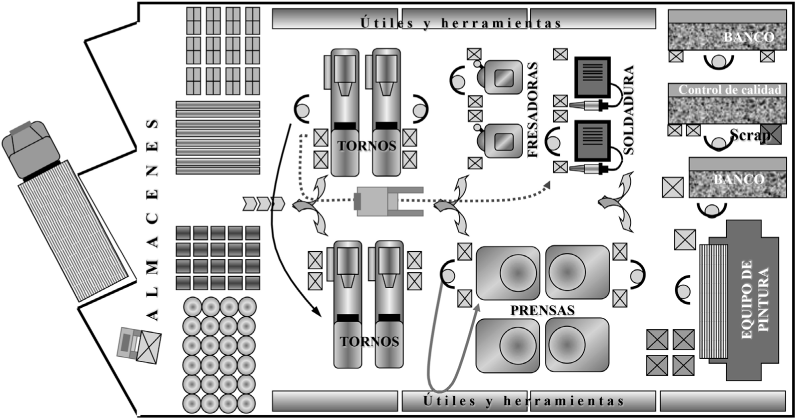

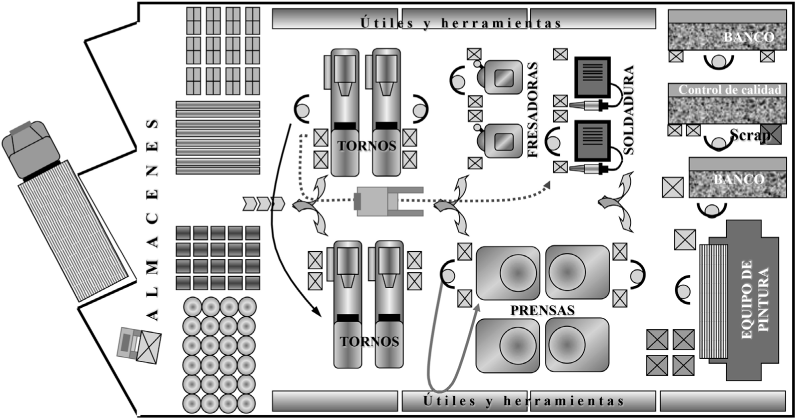

FIGURA 4.1. Disposición en planta funcional (tipo taller) muy adecuada para la producción en masa

Los sistemas productivos gestionados a partir de la producción masiva desarrollada a principios de siglo XX –tal y como se ha expuesto en el capítulo 1– y utilizada profusamente a lo largo de este, responden a unos criterios sencillos pero que implicaron una gran dosis de racionalización y mejora de la productividad.

Se basan en una gama de productos lo más estandarizada posible, cuya producción se lleva a cabo en grandes volúmenes para lograr el máximo de economías de escala y, con ello, un coste unitario bajo, todo ello, claro está, determinando el coste con los sistemas tradicionales desarrollados precisamente para premiar la producción en grandes lotes.

Este modelo de gestión, que en el presente siglo está dejando paso a otros más avanzados (por lo que les llamaremos convencionales), basa su competitividad en la productividad de todos los elementos que integran el sistema productivo: máquinas de gran capacidad y con el mayor nivel de automatización posible, por una parte, y personal experto en operaciones concretas, siempre dedicado a este tipo de actividades.

La implantación y gestión de la producción en masa se caracteriza, además, por:

• Operativa centrada en optimizar los procesos, puesto a puesto, de forma independiente, maximizando la productividad de cada uno de ellos en detrimento del equilibrio. Ello es así porque cada puesto de trabajo tendrá su ritmo de producción –el que sea capaz de mantener la persona o la máquina– por lo que si todos ellos operan al máximo nivel, este será distinto para cada uno y de ahí que el proceso se hallará desequilibrado. El desequilibrio se absorberá con stock entre puestos, que es lo que los hará realmente independientes. La productividad, pues, «interesa» más que el equilibrio.

• Lotes de producción grandes, tratando de aprovechar al máximo las economías derivadas de operar a gran escala y eludiendo así problemas que deben resolverse cuando no se opera de esta manera, como es el caso de los tiempos de preparación de la serie que se va a producir, en los que el proceso se halla parado: si estos tiempos se «reparten» entre, por ejemplo, 10.000 unidades de una serie dada, su incidencia será mucho menor que si la serie fuera solo de 1.000 unidades.

• Operativa por lotes de transferencia grandes, entendiendo por lote de transferencia la cantidad de producto que se envía a la vez de una operación a otra. Puede tratarse de un contenedor u otro elemento cualquiera que permita albergar una cierta cantidad de producto. El tamaño de un lote de transferencia grande, al igual que sucedía con el de producción, permite eludir problemas que, de otra forma, deberían afrontarse y, en particular, supone mantener los puestos de trabajo con material suficiente para asegurar que no paren (y pierdan productividad). Además, dado que los contenedores u otro tipo de lote de transferencia deben transportarse de un puesto de trabajo a otro, cuanto mayores sean, menos viajes habrá que hacer.

• Producción con enfoque push sobre previsiones, que supone que la producción se lleva a cabo atendiendo a la capacidad máxima de la planta (recordemos que la productividad es la gran baza de la competitividad para este modelo), para después «empujarla» (push) al mercado hasta lograr «colocarla» como sea (incluyendo rebajas, liquidaciones y saldos).

• Tendencia a la implantación funcional tipo taller, aunque el ensamblaje suele llevarse a cabo en cadena. En efecto, la implantación funcional se adapta muy bien a los principios de la producción masiva, ya que prefiere que cada operación se desarrolle independientemente, lo que puede lograrse muy bien con la implantación funcional (o talleres en el caso de fabricación). Además, en la implantación funcional, las operaciones (con máquina o sin ella) del mismo tipo se hallan juntas, lo que es una ventaja para el trabajador especialista, tan típico de la empresa convencional. Por otra parte, la implantación funcional permite disponer de una gran flexibilidad a la hora de aprovechar los equipos de producción, ya que combinando rutas se pueden producir componentes o productos muy distintos (flexibilidad que le viene muy bien a un sistema de producir tan rígido como la producción convencional en masa). Además, el que varios procesos puedan compartir una misma máquina o equipo de producción (como en el caso de la implantación funcional), permite amortizarla al máximo, algo que preocupa a este modelo de gestión, que no admite que los recursos que han supuesto una inversión se hallen parados en ningún caso (cosa que no ocurrirá ni con el sistema basado en las limitaciones, ni con la gestión lean).

• Trabajadores especialistas que operan siempre en actividades de su especialidad, lo que hemos mencionado al referirnos a las ventajas de una implantación funcional con las máquinas u operaciones del mismo tipo juntas y, también, a la mayor posibilidad de obtener una elevada productividad si los trabajadores son expertos de sus tareas. De hecho y, sobre todo en el mundo occidental, los sistemas productivos y su ámbito social están estructurados alrededor del personal especializado y con categorías laborales (por ejemplo, tornero de primera, de segunda, etc.), por lo que este aspecto, el tipo de personal productivo, es uno de los grandes obstáculos para evolucionar hacia otras formas de trabajar.

• Calidad con tendencia a ser gestionada por control al final del proceso y, por tanto, dando lugar a reprocesados de lo que ya había sido elaborado, lo que también se conoce como «retrabajo» o rework. Esto se debe, en gran medida, a que en aras de la máxima productividad (¡una vez más!), el operario que está en los puestos de trabajo de un proceso solo debe ocuparse de producir (con una prima por producción, para asegurarlo), lo que le exime de tareas indirectas como el control y aseguramiento de la calidad. La calidad controlada al final de proceso, seguida de retrabados para enmendar los fallos detectados, es una forma muy costosa y poco segura de garantizar la calidad de lo que se envía al cliente, además de alargar (¡aún más!) el plazo de entrega del producto.

• Mantenimiento de máquinas y equipamientos gestionado por reacción ante incidencias, como por ejemplo, una avería. Suena extraño que, en la actualidad, cuando los sistemas de mantenimiento preventivo están tan desarrollados, haya plantas en las que se prefiera esperar al problema que prevenirlo, pero si lo pensamos un poco se nos ocurre una razón: la falta de motivación. ¿Por qué? Pues porque los sistemas convencionales de producción en masa suelen utilizar implantaciones funcionales, en las que cada operación se halla independizada físicamente y garantizada esta independencia con stock que la desvincula de las demás. Si ocurre un problema, se resuelve, pero el resto de la planta sigue operando. Con implantaciones en flujo, con el peligro de detención de todo el proceso al menor problema, habría la motivación necesaria para asegurar la disponibilidad de los equipos de producción en todo momento.

¿Cuáles son las consecuencias inmediatas de esta forma de trabajar? Podríamos citar –entre otras– las siguientes:

• Desequilibrado del flujo debido a la tendencia a maximizar la productividad puesto a puesto, como ya se ha expuesto, pero también debido a la rigidez que implica la utilización de personal especializado que no se mueve de determinado tipo de operación.

• Stock en proceso (lo que, además, genera esperas) por causa del desequilibrio anterior.

• Stock en proceso (y, de nuevo, esperas) también por el elevado tamaño de lotes de transferencia que suponen, de por sí, un stock en cada puesto de trabajo. Además, el gran tamaño del lote de producción genera más stock, como veremos más adelante.

• Dificultad en producir una variedad elevada de productos, sobre todo debido al gran tamaño de los lotes de producción, cada uno de los cuales puede llevar mucho tiempo su producción. Curiosamente, la experiencia me ha llevado a deducir que muchas de las empresas que deciden cambiar a una nueva forma de gestión lo hacen por este problema.

• Colas a la entrada de las operaciones. La implantación funcional, con productos distintos que convergen en la misma operación, es una de las razones. El desequilibrio y el stock que genera es otra de ellas.

• Tiempos de entrega de cada lote de producción muy largos, sobre todo por el tamaño de los lotes de transferencia, las colas y las esperas derivadas de las acumulaciones de stock. El tamaño de los lotes de transferencia, sin embargo, es la razón principal. Imaginemos un contenedor con 1.000 piezas, cuyo proceso en una operación dada lleva 1 minuto. Si la pieza no tuviera que esperar a que se complete el contenedor, al minuto de entrar en la operación, podría avanzar hacia la siguiente, pero al tener que esperar, esta pieza (y todas las demás) avanzarán a los 1.000 minutos (¡¡casi 17 horas!!) y, luego, ocurrirá lo mismo en la siguiente operación y en la siguiente, etc.

Ya hemos comentado alguna de las razones por las que este modelo de gestión puede no ser competitivo. En general, en el mundo actual, la falta de competitividad de la gestión convencional en masa puede ser debida, entre otras razones, a:

• Incluso con toda la productividad con la que opera y las economías de escala que persigue, el coste puede no ser suficientemente bajo debido a la gran cantidad de despilfarro que acompaña al sistema: stock en grandes cantidades, mucho tiempo perdido, mucho producto que hay que vender, calidad demasiado cara, etc.

• La productividad y el coste, además, no son suficientes, en la actualidad, para asegurar la competitividad. Normalmente será necesario que vengan acompañados por un tiempo de respuesta rápido (que la producción en masa está muy lejos de tener), calidad asegurada (lo mismo) y flexibilidad para adaptarse al mercado (muy difícil en este entorno productivo). Hay una sentencia popular que deja claro lo que exige la competitividad: un producto bueno, bonito y barato.

• Operar a gran escala es cada vez más peligroso ya que los mercados están cada vez más saturados y «colocar» un gran lote de producción puede ser todo un problema, sobre todo si no se quiere renunciar al beneficio de los costes bajos, perdiéndolo al vender a un precio más bajo del previsto.

• La poca diversidad de producto que es capaz de afrontar un sistema que opera en grandes lotes, como se ha expuesto, es un problema cada vez mayor para mantenerse en mercados exigentes.

Hemos expuesto y justificado, cuál es el tipo de disposición predominante en las plantas de producción en masa: la implantación funcional tipo taller, aunque el ensamblaje suele llevarse a cabo en cadena que, recordemos, fue desarrollado por Henry Ford.

Abundando en las razones que hemos dado, la disposición física de tipo funcional se adapta muy bien a los principios de la producción masiva, pues:

• La tendencia de dicho modelo de gestión a que cada operación se desarrolle independientemente, muy acorde con la implantación funcional (o talleres en el caso de fabricación), ya que en ella los puestos de trabajo se ubican independientemente del proceso que se va a desarrollar en ellos (se agrupan por su tipo de función), pudiendo estar una operación dada de un proceso lejos de la anterior o la siguiente, de manera que operando con un lote de material acaba por actuar independientemente de lo que ocurra en ellas.

• El hecho de que, en la implantación funcional, las operaciones (con máquina o sin ella) del mismo tipo se hallen juntas es una ventaja para el trabajador especialista, tan típico de la empresa convencional.

• La implantación funcional permite disponer de una gran flexibilidad a la hora de aprovechar los equipos de producción –lo que no deja de ser una gran ventaja en un modelo de gestión muy rígido como el de producción en masa– ya que combinando rutas se pueden producir componentes o productos muy distintos.

• La distancia a la que puede hallarse cada operación, respecto a la anterior y la siguiente (de acuerdo con la ruta fijada para cada producto), obliga a producir en lotes –cuanto mayores, mejor– para que el transporte de una operación a la siguiente no sea una operación costosa y que afecte a la productividad. Pero ello no es problema en un sistema cuyo objetivo es producir y mover el producto en grandes cantidades, en masa.

• Además, el que varios procesos puedan compartir una misma máquina o equipo de producción (como en el caso de la implantación funcional), permite amortizarla al máximo, algo que preocupa a este modelo de gestión que no admite que los recursos que han supuesto una inversión se hallen parados en ningún caso (cosa que no ocurrirá ni con el sistema basado en las limitaciones, ni con la gestión lean).

La implantación funcional permite, en suma, procesar los productos en grandes lotes (obteniendo así economías de escala), aprovechar al máximo la capacidad de las instalaciones y fabricar una amplia variedad de productos. Esto resulta muy apetecible para un sistema de gestión para el que estos son precisamente sus objetivos y que ha permitido un funcionamiento competitivo del mundo industrial y de los servicios durante todo el siglo XX (en la mayor parte de los sectores productivos, muchos de los cuales todavía funcionan así).

Veamos pues, ahora, un planteamiento de este tipo de disposición para un caso de producción industrial cualquiera. La figura 4.1 muestra este diseño, que veremos de nuevo a propósito del modelo de gestión lean, cuando analicemos los problemas que la implantación de tipo funcional presenta, para lograr una producción altamente eficiente y competitiva con criterios actuales (identificando «despilfarros»).

En la figura observamos el típico muelle de carga de camiones que traen los aprovisionamientos o se llevan el producto acabado, lo que hace que la zona del muelle de carga se halle adosada a los almacenes centrales de materiales o productos; estos son típicos de la producción en masa, donde el stock no supone un problema, sino más bien una solución.

Más allá de los almacenes, se halla la zona de operaciones, en la cual lo primero que destaca es que las máquinas, equipamientos y puestos de trabajo manuales (tales como bancos de trabajo) del mismo tipo se hallan agrupados, cumpliendo así con la disposición funcional. En el caso de la figura, los tornos, las prensas y los equipos de soldar se hallan juntos. Cada máquina o puesto de trabajo tiene su stock de producto dispuesto para ser procesado y de producto ya procesado (rectángulos cruzados que, en este caso, representan contenedores), para así operar independientemente y mover el producto en (grandes) lotes. Estos contenedores, así como los de material procedente del camión, son movidos por sistemas de transporte tipo carretilla o traspaleta, lo que obliga a que este tipo de implantación disponga de muchos pasillos para el transporte.

FIGURA 4.1. Disposición en planta funcional (tipo taller) muy adecuada para la producción en masa

Otros detalles que muestra la figura son las estanterías en los laterales de la planta, tan típicas de los talleres, que contienen –en general, sin demasiado orden– utillajes, herramientas, moldes, matrices, calibres y demás elementos necesarios (¡o no!) para la producción en las distintas máquinas. Ello obliga a los trabajadores a efectuar «paseos» para recogerlos y devolverlos, como el que, en la figura, muestra una flecha en una de las prensas.

Otra flecha plasmada en la figura es el recorrido del operario de los tornos para ir de uno a otro. En este caso, al disponer las máquinas del mismo tipo juntas, el trabajador –que es especialista, como ya se ha dicho– no precisa recorrer grandes distancias para ocuparse de varias máquinas del mismo tipo.

Un detalle más típico de este tipo de implantación lo constituyen los puestos de trabajo para la inspección de calidad, una vez concluido el proceso, que envían a reprocesar los productos en los que se han hallado defectos o, de no ser posible repararlos, se desechan en el contenedor correspondiente (etiquetado como scrap). ¿Por qué esta tendencia a inspeccionar la calidad al final de los procesos en lugar de asegurarla en cada operación? En la medida que hoy aún subsiste esta tendencia –totalmente anacrónica ya– el motivo no es otro que la tendencia de este modelo de gestión a sacrificarlo todo en aras de la productividad: que el trabajador solo produzca (lo que suele justificar una prima de productividad) y no se entretenga en asegurar la calidad de lo que ha hecho, ya lo hará el «departamento de calidad».

Veamos ahora por qué este modelo de gestión, con las características de la implantación que acabamos de exponer, es, en la actualidad, un modelo con graves deficiencias de competitividad e incluso de productividad.

Podemos definir la productividad de un recurso dado en una operación como la capacidad de producción del mismo medida en relación con la unidad de tiempo y de recurso. Así, por ejemplo, la productividad de un trabajador (recurso) en una operación de torno se mediría por su producción de piezas torneadas por hora… pero entendiendo como producción (real), la cantidad de producto obtenido, acabado y correcto (ajustado a los requerimientos de los consumidores).

La productividad de un proceso (y, por tanto, del total de operaciones y recursos que actúan en él, en conjunto), podría definirse como la capacidad de producción del mismo por unidad de tiempo, en las mismas condiciones de validez de la fabricación.

Para ello es fundamental que los recursos o procesos cuya productividad tratamos de medir tengan la máxima capacidad de producción pero, al mismo tiempo, lleven a cabo actividades que el proceso necesite y al ritmo que este lo requiera, y, también, que el «cliente» del proceso, el que espera su producto (que puede ser otro proceso de la misma planta) reciba lo que espera con las características que él valore en el producto. Por tanto, hay que evitar:

• Actividades que imprimen al producto características no valoradas.

• Actividades «inútiles», que no afectan en absoluto al producto y, por tanto, a su valor (por ejemplo, moverlo, almacenarlo, manipularlo, etc.).

Si ninguna de ellas aporta productividad real, ¿por qué realizar en los procesos actividades que el cliente no valora?

Las pérdidas de productividad pueden manifestarse en:

• Reducción del tiempo disponible real para operar (nos referiremos a ella, como T DISP).

Por ejemplo, este sería el caso de disponer solo de 52 minutos reales, cada hora, debido a una espera provocada en el proceso por un fallo en el aprovisionamiento o un cambio de formato excesivamente largo

• Aumento del tiempo de ciclo efectivo por pieza (que identificaremos como CICLO P).

Por ejemplo, un aumento del tiempo necesario para completar una pieza acabada en 40 segundos, además del tiempo que normalmente se debería precisar, por ejemplo, para ir a buscar una herramienta en la estantería que hay junto a la pared, en la figura 4.1.

• Aumento del tiempo de ciclo efectivo de cada lote producido (que identificaremos como CICLO L).

Por ejemplo, el transporte de un lote completo de producto hasta un lugar alejado, porque la disposición funcional obliga a ello.

• Reducción del uptime de una máquina o elemento productivo (que identificaremos como UPT).

Por ejemplo, la reducción del 75 al 70 % del tiempo aprovechado por una prensa, para producir correctamente, debido a paros intermitentes o malfuncionamientos de la máquina.

• Rechazos en el producto obtenido o necesidad de reprocesarlo (que identificaremos como CAL).

Por ejemplo, por no satisfacer los requerimientos de calidad.

• Realización de actividades que el producto no requiere, pues no lo valoran, al no sufrir cambio alguno, por lo que serán consideradas «desperdicios» (que identificaremos como DESP).

Por ejemplo, introducir piezas en un contenedor y transportarlo para luego ¡volver a vaciarlo!

De una forma u otra, todas (pero, especialmente, estas últimas) tienen como consecuencia un aumento del coste, aspecto este muy ligado a la productividad.

Veamos ahora qué situaciones pueden darse en los procesos, para que tengan lugar pérdidas de productividad, identificando el tipo de pérdida de entre las que acabamos de relacionar (la de tipo DESP se da en prácticamente todos los casos, pero solo la citaremos cuando se trate de una situación muy centrada en este tipo de pérdida):

• Averías y paros técnicos, por falta de mantenimiento adecuado o de una utilización correcta del medio productivo, sea una máquina, instalación o recursos técnicos del tipo que sea [tipo: UPT].

El modelo de gestión tradicional suele esperar la avería en lugar de realizar un mantenimiento preventivo. Dada la «independencia» de cada operación respecto a las demás, estos paros no trascienden al proceso, lo que quizás quite «motivación» para implantar un mantenimiento preventivo...

• Preparaciones y ajustes de máquinas u otros elementos productivos, durante las cuales están paradas [tipo: UPT].

El modelo de gestión tradicional compensa este aspecto produciendo «en masa», es decir en grandes lotes, que permiten que la incidencia de un tiempo largo de preparación, en cada pieza, sea pequeña.

• Tiempos de vacío por aprovisionamiento, que implican paros por falta de material, sea por la logística de aprovisionamiento o por desequilibrios entre las operaciones, como ocurriría en el caso de que la operación anterior a una dada tuviera un tiempo de ciclo de lote más largo que ella [tipo: T DISP].

El sistema de gestión tradicional en masa compensa esto, con la abundancia de stock en proceso por doquier.

• Malfuncionamiento en los equipos, debido al cual funcionan a ráfagas o a una velocidad inferior a la correcta según catálogo, lo que supondrá un número de piezas por hora inferior al normal [tipo: UPT].

Una vez más, ello puede derivar de la falta de mantenimiento, pero la gestión tradicional, con su tendencia a apurar al límite la capacidad de los equipos de producción, puede forzar malfuncionamientos de los mismos.

• Pequeños paros y microcortes, especialmente frecuentes en las líneas automatizadas, que también implican una menor productividad debida al total de los tiempos de microparo [tipo: T DISP].

Solo un mantenimiento muy completo puede reducir e incluso evitar estos paros. Las implantaciones de producción masiva tienden a utilizar maquinaria sofisticada y niveles muy fuertes de automatización que, sin duda, colaboran a que puedan darse este tipo de problemas.

• Paros y esperas por desequilibrios entre operaciones, que generan esperas por falta de material (caso ya comentado), pero también por ausencia del operador –que está «acabando» con otra operación– o de otros medios productivos sujetos a desequilibrios [tipo: CICLO P].

Recordemos que el desequilibrio es la forma natural de trabajar en los sistemas de producción en masa, que se compensa con mucho stock.

• Sobreprocesamiento y ausencia de organización que lleva a operar de forma incorrecta y, en consecuencia, gastando más recursos de los necesarios, bien sea por falta de método de trabajo, por utilización de la máquina o equipo incorrectos (o uso incorrecto de los mismos) o por una falta de organización en los puestos de trabajo que acarrea buscar útiles, herramientas o demás elementos de trabajo con un sobreesfuerzo innecesario [tipo: CICLO P].

Todo ello bastante habitual en muchas implantaciones de producción masiva, al primar el volumen de producción, aunque se intente compensar con métodos de trabajo estudiados y una fuerte especialización de los trabajadores. En cuanto a la organización que exige «búsquedas» de herramientas y útiles, ya hemos apuntado que es algo muy frecuente en las implantaciones de tipo funcional, propias de la producción en masa.

• Espera de medios de transporte, lo que, por ejemplo, se da frecuentemente cuando una única carretilla elevadora debe servir a varias operaciones y no llega a una de ellas cuando esta la necesita [tipo: T DISP].

Algo, por cierto, bastante frecuente en las implantaciones tipo taller.

• El tiempo destinado al transporte y manipulación de piezas, sea corto o largo, ya que durante este tiempo no hay productividad real alguna [tipo: CICLO L y, también, DESP, pues se opera en algo que no aporta valor].

Este tipo de paro es, desde luego, totalmente inherente al sistema de producción masiva tradicional, en tanto utilice implantaciones de tipo funcional.

• Colas de material para ser procesado en un puesto de trabajo, debidas al desequilibrio en los tiempos de ciclo de operaciones consecutivas (en el sentido contrario al citado anteriormente: ahora la operación anterior es más rápida) o bien cuando una misma operación recibe material de otras varias simultáneamente, en cantidades superiores a las que puede procesar [tipo: T DISP].

Este tipo de pérdida, en los sistemas tradicionales de producción en masa, normalmente ¡se provoca deliberadamente!, para evitar que un puesto de trabajo se quede sin material para operar.

• Operativa en lotes grandes, lo que implica que el material que se va a procesar se envía en un lote más o menos grande (por ejemplo, un contenedor), por lo que las piezas contenidas en el mismo deben esperar su «turno» [tipo: T DISP].

Algo que, en los sistemas tradicionales de producción masiva, se lleva a cabo, una vez más, deliberadamente, para reducir el número de transportes, pero también porque el «gran lote» forma parte de la filosofía del sistema.

• Problemas de puesta en marcha, que tienen lugar cuando las primeras unidades obtenidas al arrancar una máquina o un proceso no suelen ser suficientemente correctas, por tener que ajustar parámetros del equipo productivo o esperar a que se den ciertas condiciones en el proceso en marcha; también pueden ser debidos a causas imputables al operario o al método de trabajo [tipo: T DISP].

La tendencia de los sistemas de producción en masa a operar con máquinas y equipos de producción de gran capacidad y un fuerte nivel de automatización puede colaborar a la aparición de este tipo de problemas.

• Defectos de calidad reparables: cada defecto de calidad dará lugar a una unidad de producto que requerirá un trabajo extra de reprocesado, lo que reducirá la productividad en cantidad de piezas por hora, al tener que dedicar más tiempo a cada una [tipo: CICLO P].

Aún así, la tendencia a gestionar la calidad a base de control y reprocesado sigue muy vigente en las implantaciones tradicionales.

• Defectos de calidad desechables: se trata de un caso similar al anterior, pues cada unidad de producto requerirá también un tiempo extra, pero en esta ocasión, dedicado a producir de nuevo la citada unidad [T DISP].

La tendencia de los sistemas tradicionales de producción a operar a base de control de calidad final, que acabamos de comentar, dará también lugar a un mayor número de rechazos desechables.

El stock, por sí mismo, incide negativamente en la productividad, además de hacerlo en los demás aspectos que influyen en la competitividad (así, un stock en proceso es un material que procesar parado y, por tanto, su tiempo de entrega se alargará tanto como dure el paro). Esta incidencia negativa podemos razonarla basándonos en:

1. El stock requiere un trabajo adicional en absoluto productivo, tal como mantenerlo y cuidar de él en una zona de almacenamiento, manipularlo, llevarlo y devolverlo, por no hablar del coste del material en sí y de la imposibilidad de utilizar el espacio que ocupa (que se ha dado en llamar «fábrica oculta»). Además, todo ello genera un coste adicional y un incremento del tiempo de respuesta, afectando así a otros aspectos de la competitividad.

Aún así, los sistemas tradicionales de producción masiva apuestan fuertemente por el stock, ya que les asegura no parar por falta de trabajo (y por tanto «facilita» la productividad), además de que no ven ninguna afectación negativa… sobre la propia productividad, que es lo que realmente les preocupa. Cuando hablemos a fondo del papel del stock –en el capítulo del Lean manufacturing– profundizaremos en todo ello.

2. El stock es la consecuencia de una mala gestión en alguno o varios aspectos de las operaciones (desequilibrios en los procesos, problemas de calidad, de mantenimiento, de logística, etc.), todo lo cual afectará a otros aspectos de la competitividad, de acuerdo con cada caso.

Esto es, sin embargo, lo que dicen las tendencias avanzadas en la gestión de los procesos, no la filosofía tradicional, que sigue anclada en las bondades del stock.

Las variantes más corrientes de stock que, como se ha dicho, afectan, directa o indirectamente, a la productividad, son:

• El acumulado como consecuencia de los desequilibrios en proceso, como sería el caso de operaciones más «productivas» que otras, que inutilizan la mayor productividad de las primeras, lo que se manifiesta en forma de stock acumulado frente a las segundas [tipo: DESP].

Algo absolutamente corriente en los sistemas de producción masiva, ya que gestionan cada operación independientemente de las demás, tratando de que opere al límite de su capacidad, lo que hace imposible que mantenga el ritmo de otras operaciones del mismo proceso, es decir, que se halle equilibrada o balanceada con ellas.

• Stock a la entrada de un proceso por movimiento en grandes lotes: material parado y ocupando un lugar, esperando en cola ser procesado, como consecuencia de haber sido transportado en una gran cantidad de unidades de producto al mismo tiempo [tipo: DESP].

De nuevo, nos encontramos con algo totalmente habitual en los sistemas de producción masiva: colas de contenedores para ser procesados en una máquina o puesto de trabajo. Ello es consecuencia de la preocupación por no quedarse sin material a procesar y del desequilibrio del que hemos hablado en el punto anterior.

• Producción push basada en operar al límite de la capacidad de la planta, para luego «empujar» (push) el producto obtenido al mercado y que Dios reparta suerte para poder «colocarlo» adecuadamente. En la medida que esto no pueda hacerse, habrá que malvender, vender como saldo o, incluso, tirar el producto [tipo: DESP].

Sin embargo, esta es una forma de operar absolutamente característica de los modelos tradicionales de gestión, que permite que la planta opere al límite de su capacidad y la productividad sea la mayor posible, al menos desde el punto de vista de este modelo de gestión.

• Obsoletos: un gran riesgo de la acumulación de materiales y productos en forma de stock, sea por cualquiera de las razones dadas o por producir en mayor cantidad de lo necesario «por si acaso», etc. Finalmente, el material puede dejar de tener utilidad por razones técnicas o económicas y debe desecharse [tipo: DESP].

También aquí nos encontramos con algo totalmente corriente en el mundo tradicional, en el que la acumulación de obsoletos se da con gran frecuencia (lo contrario sería raro, visto todo lo anterior).

Todo cuanto acabamos de exponer nos lleva a la conclusión de que el modelo tradicional de producción en masa y su frecuente implantación de tipo funcional generan muchas pérdidas de eficiencia, haciendo que sea cada vez más difícil mantener la competitividad de un sistema productivo que funcione de esta manera.

En resumen, los sistemas de gestión tradicional en masa tienen serias dificultades para alcanzar la eficiencia y competitividad que el mundo actual exige. En efecto, en ellos se juntan los siguientes aspectos negativos:

• Las abundantes pérdidas de productividad y de coste que acabamos de exponer.

• El mayor tiempo de respuesta, sobre todo por la producción en lotes, que obliga al material a estar parado (en contenedores o similares) la mayor parte del tiempo.

• La dificultad de operar con una variedad elevada de producto (difícil si se produce en grandes lotes).

• Los problemas para conseguir un nivel de calidad elevado y poco costoso (con inspecciones y reprocesado, no es posible).

• La rigidez del sistema, que impide alcanzar el nivel de flexibilidad que exige la demanda actual (a los sistemas de producción masiva, operando con maquinaria de gran capacidad, para producir al límite de sus posibilidades, les resulta difícil adaptarse a estos cambios).

• Etc.

Habremos, pues, de presentar nuevos modelos de gestión mucho más eficientes en todos estos aspectos. En los próximos capítulos nos ocuparemos de ello.

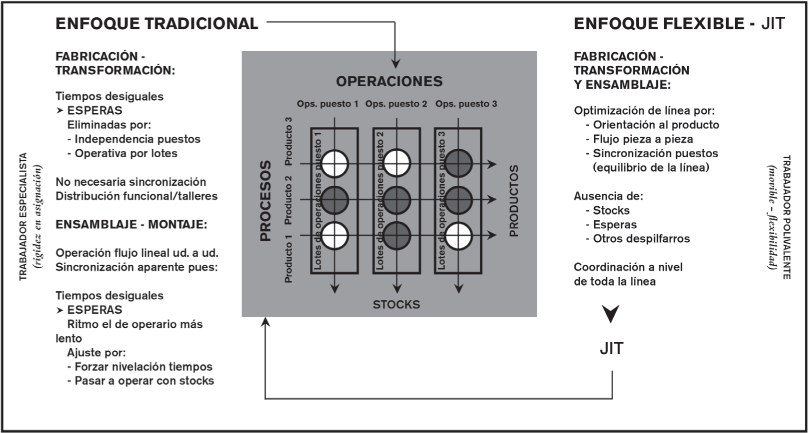

Las diferencias más básicas entre la producción en masa y la producción lean, una enfocada a las operaciones y la otra con enfoque al proceso, podemos apreciarlas en forma gráfica, como muestra la figura 4.2.

En efecto, en la matriz de la figura, las flechas verticales indican la actividad de las distintas operaciones en sendos puestos de trabajo (independientes) representados por rectángulos; a cada uno de ellos se entregan tres lotes (que harán cola) a fin de poder llevar a cabo la operación propia del puesto a cada uno de ellos, uno tras otro, todo ello de acuerdo con la gestión tradicional, tratando de maximizar el volumen de producción en cada puesto (también independientemente), con lo que se generará un volumen de existencias incontrolado. Las flechas horizontales, por el contrario, corresponden a cada uno de los procesos de los que resultarán los distintos productos, que es lo que se gestionará bajo el modelo de la producción lean, de forma que se fabricarán tan solo las cantidades demandadas y se evitarán otros despilfarros.

FIGURA 4.2. Representación gráfica de las características de los enfoques de gestión

La tendencia de los sistemas de producción tradicionales a la gestión basada en las operaciones, independizándolas una a una, facilita la utilización preferente de la implantación funcional o por talleres dado que, además, permite operar con lotes de producto variados y es más flexible que la producción en cadena. Sin embargo, en la práctica, ello es así para las actividades de fabricación y transformación, pero no para las de ensamblaje o montaje, como se indica en la leyenda de la figura 4.2; estas últimas, en efecto, suelen llevarse a cabo en cadena. Ahora bien, con el patrón tradicional basado en personal especialista, la operación sobre cadenas participa de la rigidez de cualquier otra implantación, por lo que si las operaciones tienen tiempos de proceso diferentes o la destreza de los operarios es distinta, en la cadena habrán igualmente acumulaciones de producto entre puestos y tiempos de espera en algunos de ellos, y el proceso avanzará al ritmo del puesto de trabajo más lento; es decir, en el fondo se dará la misma problemática de desequilibrios que en la fabricación.

En capítulos posteriores aplicaremos los principios que hemos expuesto, junto a las consideraciones adicionales que acabamos de efectuar, para diseñar sistemas productivos de tipo convencional en masa, tanto de fabricación como de ensamblaje, tratando de optimizarlos para proceder, luego, con un caso práctico de diseño completo que, tal y como iremos haciendo a lo largo de la obra, se tratará siempre de la planta de fabricación y montaje de aparatos reproductores de DVD del capítulo 2.