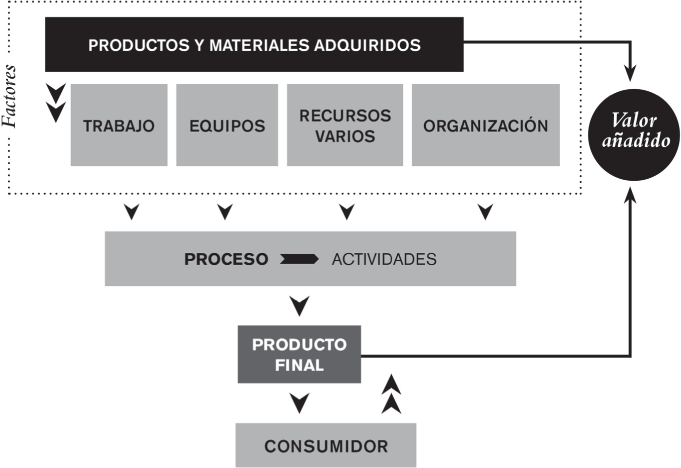

FIGURA 1.1. Elementos de un sistema productivo

La producción es una actividad económica de la empresa cuyo objetivo es la obtención de uno o más productos o servicios (según el tipo de empresa y su producción), para satisfacer las necesidades de los consumidores, es decir, a quienes pueda interesar la adquisición de dicho bien o servicio.

La actividad de producción se lleva a cabo por medio de la ejecución de un conjunto de operaciones integradas en procesos. Por este motivo a la dirección de la producción se la denomina, en muchas ocasiones, dirección de operaciones; es habitual referirse a las operaciones como a la actividad propia de la producción.

Dado que en la producción pueden obtenerse bienes o servicios, cuando se habla de la producción y sus procesos no se trata exclusivamente de llevar a cabo una «producción técnica» en la que se «fabrica» un bien físico. Ello constituiría, evidentemente, un caso genuino de producción pero en absoluto el único tipo de producción posible. Hemos definido, además, la producción como una actividad económica de la empresa; por ello, cualquier actividad que proporcione un valor susceptible de cubrir necesidades manifestadas por los posibles consumidores, se considera actividad de producir y, por tanto, justifica la existencia misma de la empresa. La creación de bienes, ya sea por extracción a partir de los recursos naturales o por manufactura industrial y la prestación de servicios de todo tipo, incluyendo actividades como el transporte, comercialización, espectáculos, etc., serán pues actividades de producción.

La producción se lleva a cabo en un sistema productivo. Los elementos que componen un sistema productivo, como puede apreciarse en la figura 1.1, son:

• Un conjunto de medios humanos y materiales que constituyen los llamados factores de la producción, integrados por los materiales y productos (adquiridos ya elaborados), a partir de los que se llevará a cabo la actividad de producción y los elementos que se utilizarán en la misma (trabajadores, equipamientos y otros recursos) y, desde luego, la necesaria organización.

FIGURA 1.1. Elementos de un sistema productivo

• El proceso de producción, elemento central del sistema productivo, constituido por un conjunto de actividades coordinadas que suponen la ejecución «física» de la producción. Estas actividades incluirán las operaciones propias del proceso a las cuales nos hemos referido anteriormente, junto a otras actividades complementarias, que en realidad servirán para «preparar» las operaciones.

• De dicho proceso se obtendrá el producto objeto de la producción, sea bien o servicio, el cual deberá satisfacer al máximo las necesidades de los consumidores.

Si el proceso es el elemento central de la producción y el producto su resultado, el objetivo final de la citada producción es su valor añadido, es decir, la diferencia entre el valor del producto obtenido y el valor de los materiales y productos puestos a disposición del proceso para obtenerlo. El valor del producto final lo determina el consumidor por medio del precio que está dispuesto a pagar por el producto; en cambio, el valor de los materiales, así como de los recursos consumidos en el proceso, está en manos de los responsables de la gestión del sistema productivo, que en realidad actúan como consumidores (compran materiales, contratan a personas, adquieren equipamientos, etc.).

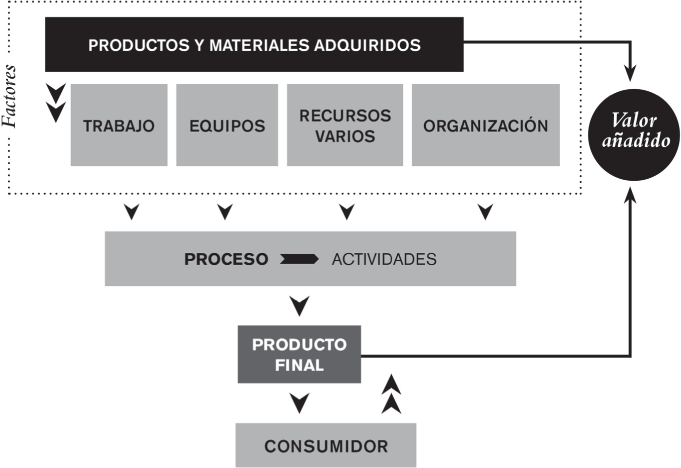

La producción de cualquier bien o servicio se halla normalmente vinculada a la elaboración de otros, a través de la llamada cadena de valor (figura 1.2). En ella, cada producto es el resultado de unos materiales, factores y proceso, tal y como hemos expuesto, pero de forma que el producto resultante de un proceso es un input o factor del proceso de otro. Así por ejemplo, un fabricante puede obtener como producto final un pequeño motor eléctrico, y este ser un componente inicial para la fabricación de un electrodoméstico. En cada etapa de la cadena de valor, se genera un nuevo valor añadido al producto, de forma que el valor final de una etapa forma parte del inicial de la siguiente. Como se observa en la figura 1.2, los procesos que integran la cadena de valor no solo serán los de manufactura, sino también los de comercialización, distribución y servicios.

FIGURA 1.2. La cadena de valor y los procesos que la integran

El objetivo de la empresa, es decir su «producto», puede ser abordar determinado(s) eslabón(es) de la citada cadena de valor, o incluso todos ellos. La producción que lleve a cabo la empresa en los eslabones donde desarrolle una actividad productiva dará lugar al «valor añadido» de la misma, el cual es comunicado por la empresa al producto.

La estrategia prioritaria de toda empresa será lograr que el excedente obtenido a través del valor añadido sea óptimo. Para conseguirlo, por una parte, deberá minimizar el consumo de recursos en medios, factores y en el propio proceso, haciendo mínimo el coste de dicho proceso productivo lo que, a su vez, favorecerá que la productividad del sistema sea lo más elevada posible. Por otra parte, se tratará también de lograr un valor elevado para el producto obtenido, haciendo que el grado de satisfacción del consumidor sea el mayor posible y, en consecuencia, pague un precio elevado por el producto.

De acuerdo con lo expuesto hasta ahora y especificando los objetivos que alcanzar en la actividad productiva para optimizar el valor añadido, podemos definir la producción, de una forma más completa, como sigue:

Producción es el conjunto de actividades desarrolladas con la utilización de unos medios o recursos convenientemente seleccionados, organizados y gestionados para la obtención o adición de valor de uno o varios productos, a través de un proceso de producción. Este proceso debe estar sujeto a los métodos de operación más adecuados y a la gestión y control económicos que traten de lograr la máxima eficiencia, minimizando el tiempo y el coste del proceso (con lo que la productividad será la mayor posible) y gestionando de forma óptima la calidad del producto, de manera que se logre también obtener el máximo valor añadido.

La organización y los sistemas de gestión de la producción, han tenido constantes y espectaculares avances desde que la organización comenzó a emplear medios científicos, lo que tuvo su punto de arranque con F. W. Taylor y los sistemas de producción industrial masiva. Sin embargo, en épocas recientes los principios que gobiernan la organización y gestión de la producción han experimentado avances importantes, como ha sido el caso de la gestión basada en las limitaciones de E. Goldratt y, sobre todo, con el espectacular vuelco que ha tenido lugar de la mano de Taiichi Ohno y la empresa Toyota, lo que lógicamente también será objeto de consideración en esta obra.

La actividad productiva desarrollada por una empresa debe estar organizada de manera que se logren los objetivos previstos para la producción de forma óptima, técnica y económicamente, utilizando los sistemas de gestión más adecuados y avanzados.

En efecto, tan importante como obtener el producto apropiado es hacerlo con el mínimo empleo de recursos, por medio del proceso oportuno, convenientemente gestionado, con unos costes, un tiempo y un volumen de stock mínimos y la máxima calidad posible.

En este aspecto, debemos hacer hincapié en que una producción técnicamente correcta pero con un coste más allá de lo admisible no tendrá interés alguno para la empresa.

Sin embargo, no siempre ha sido así. Hasta el nacimiento de la organización como ciencia, a principios del siglo XX, los aspectos económicos y de organización no tenían relevancia alguna. Antes de la introducción de la metodología científica en la organización del trabajo, los esfuerzos de los empresarios y de los responsables de la producción en particular se concentraron en el desarrollo de más productos, tecnológicamente mejores, sin contar con aspectos como el coste, la productividad, los métodos de trabajo, los tiempos de producción, etc.

Fueron los propios ingenieros quienes propiciaron el desarrollo de la organización como ciencia. Desde entonces, y con la utilización del método científico aplicado a la organización, la producción en todos y cada uno de sus aspectos ha evolucionado con resultados espectaculares, con la introducción, como se verá, de métodos científicos de trabajo, nuevas formas de gestión y formación y retribución de los recursos humanos.

Anteriormente a esta situación, la tarea del ingeniero era la de elaborar el producto y la(s) tecnología(s) para su obtención, dando por supuesto que el coste era un elemento inevitable e incluso difícil de controlar. Con el desarrollo de la organización y la administración, sobrevino un cambio importante. De hecho, continuamente se ha insistido en la importancia de la eficiencia en todos los aspectos.

Aunque pueden encontrarse antecedentes lejanos relacionados con técnicas organizativas aplicadas a la producción, no fue hasta la llamada «dirección científica» y el desarrollo de métodos científicos de trabajo, de Frederick Winslow Taylor (1856-1915), que se considera iniciada la era de la implantación de la organización y gestión de la producción.

Taylor está considerado como el padre de los sistemas formalizados de organización y gestión de la producción, a través de sus trabajos en la Midvale Steel y la Bethlehem Steel y por medio de la Asociación de ingenieros mecánicos de América (American Society of Mechanical Engineers; ASME) desde la que difundió sus ideas. En 1911 apareció su obra más relevante Principios y Métodos de Dirección Científica.

De hecho, Taylor agrupó conocimientos ya desarrollados acerca de estudios de métodos y análisis de tiempos y, aunque su vida profesional estuvo vinculada a las acerías, llegó a universalizar sus principios para todo tipo de actividad industrial. Responsabiliza, además, a la dirección de encontrar los sistemas más adecuados de organización y gestión de la producción, estableciendo así una dicotomía entre la dirección y el trabajador; la misión de este último pasó a ser la de llevar a cabo el trabajo tal y como los dirigentes lo habían planificado y con el rendimiento previsto por medio de análisis de tiempos e incentivos.

El objetivo de Taylor era la investigación, con metodología científica, de la organización de procesos industriales, gestionando los procesos, equipos, personas y movimientos, con la finalidad de lograr la máxima economía de tiempos.

Esquematizando, los principios básicos de la dirección científica eran:

• Estructura organizativa de la empresa: funcional, aunque Taylor partía de la estructura lineal que, como se sabe, sus principios son totalmente opuestos.

• Método: científico.

• Trabajo: división del trabajo, especialización y métodos científicos.

• Control: análisis de tiempos e incentivos.

• Organización y responsabilidad: dirección «profesionalizada».

Por su parte, los «Principios de la Dirección, Organización y Estructura de la Empresa», fueron desarrollados por H. Fayol, contemporáneo de Taylor, que se centró mucho más en los aspectos de dirección y, concretamente, en lo que se conoce como management. En materia de estructura organizativa se inclinaba claramente por la de tipo funcional frente a la lineal.

En cuanto a la implantación en la gran industria, el punto de arranque lo hallamos en Henry Ford, que desarrolló la fabricación en cadena de automóviles (con el Ford T en 1913). Centró sus esfuerzos en el proceso de producción e introdujo la normalización a gran nivel en los productos y llevó al límite la división del trabajo y la especialización, en el proceso de producción. A él se deben los siguientes aspectos:

• Racionalización, normalización, control e introducción de máquinas para la ejecución de tareas elementales.

• Simplificación y secuenciación de tareas y recorridos: introducción de las cadenas de producción. Con ello logró, en el modelo T, rebajar a 1,5 horas el ensamblaje de un automóvil, labor que suponía hasta entonces un total de 12,5 horas de trabajo.

• Coordinación y rapidez. Se preocupó asimismo de la sincronización de los enlaces entre procesos, estableciendo un precedente en lo relativo al llamado equilibrado de flujos en las líneas de producción y, con ello, al problema de las esperas y stock innecesarios. Ello constituye, a su vez, un auténtico precedente de la filosofía actualmente en boga, como se verá, denominada Just in time (JIT). Dentro de esta preocupación, llegó también a abordar otros problemas muy propios de épocas más recientes, como la coordinación de envíos con los talleres auxiliares, proveedores, etc.

• Calidad de trabajo y ambiente social. Se preocupó de la formación, retribución y motivación del personal, así como de la pulcritud y otros temas de carácter social, de los que también fue un precedente.

• Renovación. Nuevos sistemas y nuevas personas.

Con posterioridad a esta corriente de cariz tecnicista, la ciencia de la organización y administración se ocupó de los aspectos humanos, dando lugar a la corriente psicológica, cuyo principal artífice fue Elton Mayo (1880-1949), que dedicó su actividad especialmente a determinar las razones del comportamiento humano frente a la mejora de la productividad y en especial frente a la implantación de incentivos. En este aspecto destacan los estudios destinados a demostrar que los incentivos económicos son insuficientes, y que las condiciones de trabajo y la motivación son dos importantes baluartes de la mejora de la productividad.

A partir de 1945, se creó la llamada «Escuela de relaciones humanas», cuya principal aportación partió de las Teorías X e Y de McGregor, que confrontaban las actitudes ya expuestas por las dos corrientes (la tayloriana y la de Mayo). Es decir, la persona debe estar sometida a una autoridad e incentivada económicamente (teoría X), y la persona responde positivamente a las mejoras de tipo social y de motivación para con su trabajo sin cuestionar la autoridad (teoría Y).

Las corrientes que se han sucedido en la segunda parte del siglo xx están condicionadas por los avances científicos (matemática, estadística, investigación operativa y teoría de sistemas), tecnológicos (electrónica, automatización, servosistemas, informática, cibernética) y en el área de la gestión (administración, dirección, management, psicosociología). Asimismo, han influido en la evolución de las últimas décadas los cambios operados en la estructura económica de las sociedades y los habidos en los mercados.

En otra dirección y paralelamente en el tiempo, Drucker y otros autores han preconizado una cierta ruptura con un excesivo tecnicismo y abogado por la profundización en las ciencias del comportamiento humano. La motivación personal, una vez más, y el establecimiento de objetivos pactados, han sido sus caballos de batalla. A Drucker se debe la llamada «Dirección por objetivos».

Los cambios económicos, culturales, tecnológicos y de la estructura del tejido industrial, junto con los últimos avances en los ámbitos tecnológico y de gestión, han configurado el entorno en el que se desenvuelve la situación actual, en la que han aparecido nuevas corrientes. A las teorías X e Y, les ha sucedido la teoría Z, debida a William G. Ouchi, la cual y en una nueva progresión a partir de la teoría Y, reconoce a la persona, no solo su posible motivación e incentivación no económica, sino que además fomenta la iniciativa, el espíritu de grupo y la participación, y también la lealtad.

A todo ello, hemos de añadir un nuevo elemento que concede también mayor importancia y complejidad al factor demanda: su expansión geográfica y creciente internacionalización. Por ello la nueva gestión debe analizar la demanda en profundidad y adaptarse a sus cambios en cantidad, clase, variedad y prestaciones de los productos.

Apoyándose en estos nuevos conceptos y de acuerdo con la fuerte evolución habida en los sistemas de gestión de la producción, sobre todo en la segunda mitad del siglo XX, se ha llegado a nuevos enfoques de gestión mucho más avanzados y flexibles. De acuerdo con ello, en la actualidad existen diversas formas de gestión de los sistemas productivos, que pueden considerarse agrupadas en dos grandes modelos:

1. Por una parte, la producción basada en la obtención de grandes cantidades de producto, reduciendo así los costes en función de las economías de escala, enfoque propio de la línea tradicional desarrollada a partir de Taylor y Ford y conocido como producción en masa o producción industrial masiva.

2. Por otra parte, tenemos el enfoque, más avanzado, nacido a partir de los sistemas de gestión desarrollados por la empresa automovilística Toyota, que han dado lugar al denominado Sistema de Producción de Toyota (Toyota Production System; TPS) apoyado en los conceptos de jidoka y just in time (JIT) y basado, como se verá, en llevar a cabo las operaciones de un sistema productivo con la calidad asegurada con el mínimo empleo de recursos de todo tipo y la adaptación total a las necesidades de los consumidores, lo que supone una operativa basada en el sistema pull (concepto que desarrollaremos más adelante) y una gestión enfocada a la flexibilidad.

Un modelo alternativo que, en la actualidad, también es conocido y utilizado de forma universal, es la gestión basada en las limitaciones o cuellos de botella, propugnada por Eliyahu Goldratt. Este modelo lo desarrolló a partir de lo que denominó Técnica de Producción Optimizada (Optimized Production Technology; OPT), basada en un software, en la década de 1970 y que, en la de 1980, dio lugar al sistema de gestión citado, centrado en buscar las restricciones o limitaciones de los sistemas productivos y tratar de mejorar su eficiencia. El sistema lo dio a conocer en su libro La meta en 1984, al que siguieron varios más, a la par que se iba perfeccionando y difundiendo, y ampliando su ámbito de aplicación. En la década de 1990 ideó un enfoque de gestión similar, con el nombre de manufactura sincronizada.

Por lo que hace referencia al enfoque considerado hoy como el más avanzado, el Sistema de Producción de Toyota (TPS), ha supuesto gestionar la producción y sus procesos con el mínimo empleo de recursos, ajustándose totalmente a los requerimientos de los consumidores. Con el tiempo, ha ido impregnando poco a poco todos los aspectos relacionados con la planificación y gestión de la producción, así como los de ingeniería y desarrollo de productos y procesos. Actualmente se ha extendido, para la aplicación de este enfoque de gestión, la denominación de lean production o lean manufacturing, que James Womack y Daniel Jones utilizaron por vez primera en 1990, en su libro La máquina que cambió el mundo (referido al automóvil y los sistemas de gestión de las factorías que lo producían). Womack fundó, en 1997, el Lean Enterprise Institute para ayudar al mundo a implantar estos nuevos sistemas de gestión.

Por otra parte, y como han demostrado los sistemas lean, la producción industrial masiva e, incluso, la automatización a ultranza de los procesos, no son, en efecto, la solución actual para optimizar la productividad y menos aún la flexibilidad que necesitan los sistemas productivos. Basándose en estas ideas, R. J. Schoenberger utilizó, en 1988, por primera vez, la expresión «producción frugal», antecedente de la lean production, ya que la palabra lean expresa, en terminología anglosajona, la idea de pobreza o frugalidad (en los medios de producción), es decir, la mínima utilización de recursos. El concepto pretende, como se ha dicho, recoger los principios y técnicas desarrollados por el TPS de Toyota y extender al máximo su aplicación.

El creciente dinamismo e impredecibilidad del entorno en que se mueven los sistemas productivos exigirán que estos estén gestionados, cada vez más, con una fuerte dosis de frugalidad en el empleo de recursos y flexibilidad en la gestión, lo que ha llevado a hablar, a propósito de la gestión del siglo XXI, de la agile production o producción ágil, la nueva proyección del lean management, que pretende priorizar la inversión en capital humano y sistemas de información y comunicaciones, integrando la información y la tecnología de producción, la formación polivalente de los recursos humanos y su operativa basada en equipos de trabajo, los procesos aligerados en tiempo de desarrollo y ejecución (basándose en los principios de la denominada ingeniería simultánea) y la calidad total en todos los procesos y actividades que abarcan la producción y dirección de operaciones.

Como se verá cumplidamente, estos enfoques, que seguiremos identificando con el término «producción lean», permiten gestionar la producción de forma que no se trate de maximizar los volúmenes de producción sin más (lo que según este nuevo tipo de gestión sería considerado como un despilfarro); estos enfoques de la gestión consideran como objetivo producir para la demanda en la clase, cantidad y momento que esta precise los productos del sistema gestionado, por lo que no apoya sus bajos costes en las economías de escala derivadas de los volúmenes elevados de producción.

El enfoque de la producción lean, además, trata de que cada actividad se haga cuando y como se precisa, rompe con la especialización del trabajador preconizando la polivalencia, lleva al límite los sistemas de sugerencias y grupos de mejora con los trabajadores a fin de que estos participen también en el desarrollo y mejora de procesos de producción, etc.

La evolución habida en los sistemas de gestión de la producción ha tenido lugar paralelamente a la que se ha dado en el comportamiento de los mercados y nuevos aspectos vinculados a la competitividad, de forma que podemos confeccionar la siguiente tabla de aspectos que se han visto alterados:

|

SITUACIÓN INICIAL |

NUEVA SITUACIOÓN |

|

|

Mercados en expansión |

Exceso de oferta sobre la demanda |

|

Gama de producto restringida |

Gran variedad de producto |

||

Alta normalización del producto |

Nivel elevado de personalización |

||

Calidad: un factor más |

Calidad total, condición previa |

||

Cliente poco exigente |

Alto nivel de exigencia del cliente |

||

Plazos de entrega poco acuciantes |

Plazos de entrega muy cortos |

||

Servicio posventa no relevante |

Gran importancia de todo servicio anexo |

||

Ciclo de vida largo |

Ciclo de vida cada vez más corto, que genera necesidad de cambios cada vez más rápidos |

De acuerdo con ello, en la práctica se adoptará en cada caso el tipo de producción que más se ajuste a los diversos condicionantes existentes, tales como el tipo de producto (o servicio), las características del mercado al que va dirigido, la variedad y volúmenes que la combinación producto-mercado exigirá en el producto, la clase y características de las operaciones, los tiempos de entrega, etc., lo que en definitiva supondrá elegir en cada caso, el tipo de producción más adecuado, incluidos los más avanzados. De acuerdo con la elección efectuada, el diseño y distribución en planta, el verdadero objeto de este libro, podrán ser muy distintos.

La actividad productiva se plasma en procesos sujetos a una organización y planificación y a los que se aplicarán los medios y recursos adecuados. Dichos procesos están constituidos por un conjunto de actividades coordinadas para efectuar la producción, con la determinación correcta de medios, de acuerdo con los métodos más adecuados, de manera que se obtenga el producto con la máxima productividad y calidad y el mínimo tiempo y coste.

Para lograr estos objetivos, será necesario llevar a cabo un completo estudio de la forma de implantar el proceso productivo el cual, de acuerdo con la metodología comúnmente aceptada y ya propuesta por Alford, consiste en la «subdivisión o la descomposición de un proceso de fabricación, o de un procedimiento administrativo, en sus operaciones, componentes y en sus movimientos concomitantes, de modo que cada operación y cada manipulación de material puedan estudiarse aisladamente y averiguar su necesidad y su eficacia en el proceso».

Por otra parte, en la elección de los procesos de producción siempre hay una proporción mayor o menor de condicionantes. Estos pueden ser de carácter interno, que vienen impuestos por los equipamientos ya instalados para otras líneas de producción de productos similares o no, o incluso correspondientes a modalidades del mismo producto anterior; los condicionantes internos, además, pueden referirse a aspectos no relacionados directamente con la producción, tales como los referidos a las limitaciones financieras, tecnológicas, etc. Por otra parte, pueden darse también condicionantes externos que nos llevan a elegir entre los sistemas disponibles para la empresa para realizar cada tipo de producción, debiéndolo hacer en función de la consecución de los objetivos fundamentales de todo el proceso de producción, tales como cantidad, calidad, coste, prestaciones y tiempo preciso. Además de otros tipos de condicionantes como los que imponen las limitaciones de diseño y las características del producto, de los mercados y la comercialización, de organismos, etc.

Uno de los condicionantes más determinantes es, sin duda, el mayor o menor aprovechamiento de la tecnología implantada en el sistema productivo y las instalaciones preexistentes. Su aprovechamiento se llevará a cabo teniendo en cuenta los siguientes factores:

• Adaptación al proceso que implantar y, en consecuencia, que permitan lograr la productividad, calidad, coste y tiempo de ejecución requeridos.

• Grado de saturación de su utilización actual.

• Experiencia acumulada acerca de las técnicas de producción utilizadas, en las instalaciones existentes.

Una vez elegido el proceso de producción a tenor de los condicionantes citados, su implantación se hará según se ha dicho, actividad por actividad, detallando las características y magnitudes que caracterizan el citado proceso.

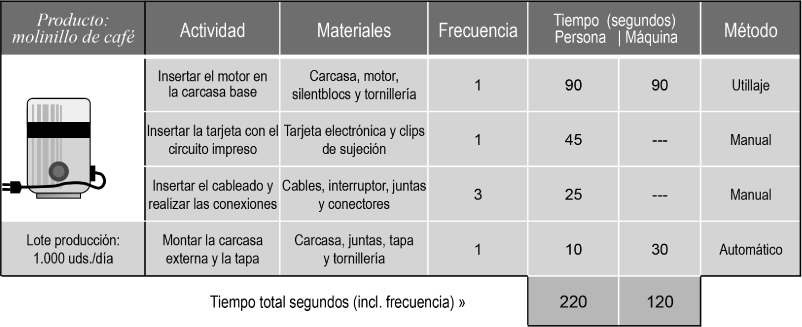

Para su estudio, actividad por actividad, los procesos deberán representarse de forma que dichas actividades se muestren para su análisis individualizado. La representación de los procesos con tal finalidad puede llevarse a cabo de dos formas: una analítica o descriptiva y otra gráfica.

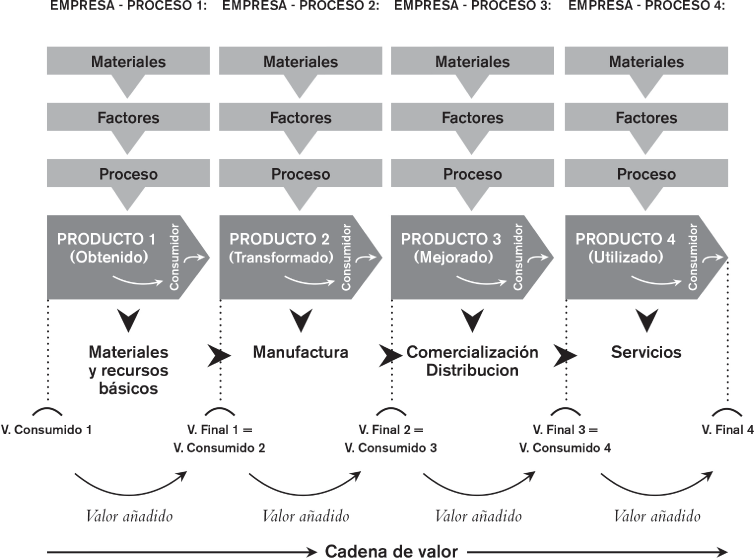

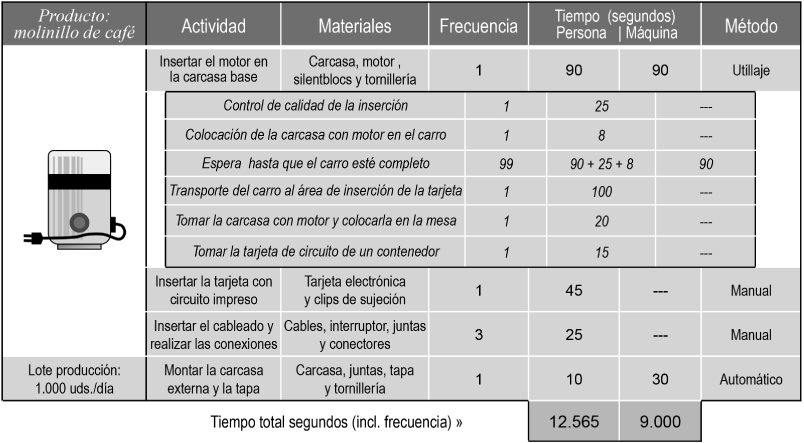

Cualquier proceso puede representarse, descompuesto en sus actividades, de forma analítica, a partir de un cuadro de doble entrada con las actividades en filas y los campos de información en columnas. La figura 1.3 muestra una representación de este tipo para el proceso ejemplo de producción industrial de molinillos de café, con las actividades que componen la fase de ensamblaje del molinillo, efectuada en puestos fijos y especializados e independientes (propios de las organizaciones tradicionales).

En la citada figura 1.3 se aprecian, para cada actividad, informaciones de tipo cuantitativo y también cualitativo. En todo caso, el tiempo es la magnitud con la que se medirán las actividades y su eficacia en la organización y gestión de los correspondientes sistemas productivos. Cada actividad puede llevarse a cabo varias veces (lo que se indica en la columna de frecuencia), por lo que los tiempos unitarios de persona y de máquina de la figura no expresan los tiempos reales del proceso, que habrá que multiplicar por la frecuencia. Por lo que al tiempo total de proceso se refiere, se determinará multiplicando el tiempo de cada actividad por su frecuencia y sumando los resultados (y así se ha hecho en la figura).

FIGURA 1.3. Análisis de procesos por descomposición en actividades

El planteamiento en función de tiempos de persona – tiempos de máquina (tanto en el caso de procesos productivos, como para cualquier otro tipo de proceso empresarial), debería considerarse como un planteamiento de tiempos con intervención de la persona – tiempos sin intervención de la persona. En efecto, tanto si se trata de procesos industriales, como si son de cualquier otro tipo, el «tiempo de máquina» es aquel que debe transcurrir necesariamente, con o sin máquina de por medio, pero sin intervención de la persona, por ejemplo:

a) Proceso industrial: pintura en una pieza que precisa dos horas para secarse, antes de poder realizar nuevas operaciones en la pieza.

b) Proceso administrativo: petición de autorización que precisa de veinticuatro horas de espera, hasta que sea concedida, para continuar con el proceso.

Estos tiempos se comportan igual que si fueran tiempos de máquina (por ejemplo, la pintura que debe secarse podría hacerlo en una máquina de secado, en lugar de al aire libre, y el resultado sería el mismo): el proceso debería esperar a que terminara la actividad que no precisa de persona alguna, realizado con o sin máquina. Así pues, al igual que lo que se obtiene en un proceso hemos convenido en llamarlo producto, sea cual sea el tipo de proceso, convendremos ahora que a los tiempos «no de persona», les llamaremos en adelante, tiempos de máquina, sea cual sea el tipo de proceso.

La representación analítica de la mencionada figura puede utilizarse para confirmar que los procesos tienen actividades que aportan valor al producto y otras que no lo hacen. Sin embargo, en el cuadro de la figura solo encontramos lo que llamaremos operaciones del proceso que, en este caso, son actividades que añaden valor al producto.

Sin embargo, una descomposición del proceso más completa debería haber incluido todas las actividades que se van a desplegar en el mismo. En tal caso, la representación analítica mostraría la existencia de un buen número de actividades que no aportan valor alguno para el cliente del proceso. Sería el caso de actividades tales como llevar una pieza de una máquina a otra, almacenarla a pie de una máquina en espera de ser procesada o realizar controles de calidad, que en ningún caso mejoran ninguna característica que pueda valorarse en el producto (o, si se prefiere, el cliente no «pagaría» por ellas, en clara demostración de que no aportan valor al producto). En la práctica, en las organizaciones más tradicionales, es frecuente que haya bastantes más actividades que no aporten valor que las que sí lo hacen, como veremos seguidamente.

La figura 1.4 muestra la figura anterior, en la que se han intercalado algunas de las actividades que completan el proceso; concretamente, las que habrá entre la inserción del motor eléctrico y la inserción de la tarjeta de circuito impreso, de acuerdo con la forma de proceder de un entorno muy convencional (un taller de fabricación corriente).

Efectivamente, tras la inserción del motor, hemos considerado otras seis actividades hasta poder realizar la inserción del circuito impreso, todas ellas del tipo que no aportan valor al producto… ¡pero todas necesarias! Como puede comprobarse en la citada figura, estas actividades consumen un tiempo (sobre todo las esperas, que consumen el tiempo de elaborar cada unidad, multiplicado por el número de unidades restantes que procesar del lote: 99 unidades de un lote de 100. Así pues, las actividades intercaladas consumen un tiempo y, por tanto, generan un coste, pero no aportan nada al producto. Los sistemas lean, como veremos, denominan a estas actividades waste o «desperdicio» y con razón. Además, y de la misma forma que hemos procedido con las actividades que siguen a la inserción del motor, podríamos encontrar listados similares de actividades sin valor añadido alguno, para las otras tres operaciones del proceso completo.

FIGURA 1.4. Descomposición de un proceso en operaciones y otras actividades

Haciendo esto, el proceso podría llegar a tener cerca de treinta actividades, de las cuales solo cuatro, las que teníamos en la figura 1.3, aportan valor al producto, es decir ¡tan solo un 13 % de las actividades del proceso! El resto es desperdicio…

No es extraño, pues, que la eficiencia con que se gestionan los procesos esté viendo día a día reconocida su importancia e influencia en el futuro económico no solo de las empresas, sino también de los países. En un estudio realizado sobre las empresas norteamericanas que durante las crisis de las décadas de 1970 y 1980 se vieron obligadas a cerrar, se descubrió que una de las principales causas del cierre fue el deficiente sistema de utilización de los medios productivos y, en general, la mala planificación que venían realizando, lo que contrasta con el espectacular ascenso de las empresas lean (que tratan por encima de todo de eliminar los desperdicios).

Así pues, identificaremos el proceso idóneo en cada caso, definiendo y caracterizando sus actividades, para determinar, posteriormente, los medios y recursos necesarios e implantar los métodos de trabajo más adecuados. La representación analítica de los procesos que acabamos de exponer puede ser muy útil para ello, y también puede utilizarse la representación gráfica que exponemos a continuación.

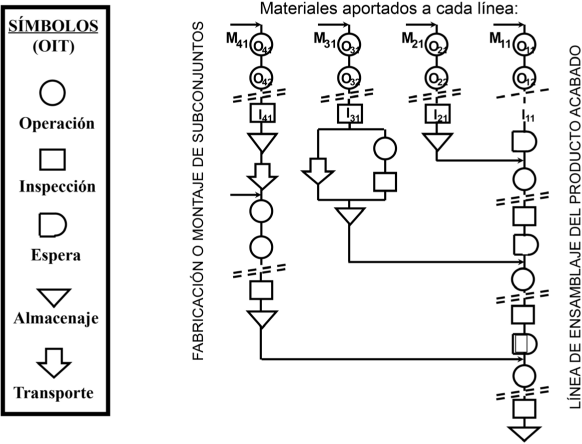

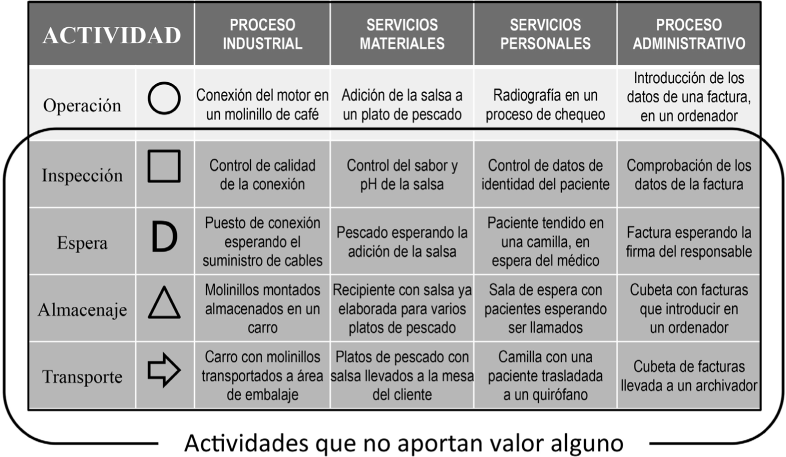

La representación de los procesos por medio de diagramas permite, además de la descomposición en sus actividades, visualizar el flujo de actividades a lo largo del proceso productivo –que ya hemos apuntado va a ser de gran importancia– y, con ello, se puede analizar mejor la secuencia de actividades del proceso para hacerla más eficiente. Otro punto de gran interés de los diagramas de proceso es la utilización de símbolos especiales para representar las actividades que se realizan durante los procesos productivos o de cualquier otro tipo. Dichos símbolos, propuestos por Taylor en su famoso artículo «Shop Management» (Gestión de talleres), fueron estandarizados por la Asociación de ingenieros americana (ASME), y en la actualidad han sido homologados por la Oficina Internacional del Trabajo (OIT). Resulta de gran interés el hecho de que cataloguen todas las actividades que pueden llevarse a cabo en los procesos de cualquier tipo en solo cinco clases, cada una de las cuales tiene asociado un símbolo estandarizado. La figura 1.5 presenta las cinco clases de actividades de los procesos y sus símbolos y su empleo en un diagrama de proceso, en el que varios procesos confluyen en uno (a la derecha), por ejemplo, un ensamblaje final.

Las actividades son: operación, inspección, transporte, almacenaje y espera, de entre los cuales, las operaciones, como la inserción del motor eléctrico del ejemplo anterior, son actividades que añaden valor al producto. De hecho y entrando ya en mayor detalle, ahora deberíamos añadir que ni siquiera las denominadas operaciones se comportan siempre así, ya que las operaciones de preparación o manipulación no puede decirse que añadan valor al producto; por ejemplo, este sería el caso de la operación de «tomar la tarjeta de circuito de un contenedor» de la figura 1.4.

Con relación a los procesos y sus actividades, insistiremos en que cuanto hemos expuesto es aplicable a cualquier tipo de procesos y no solamente a los de carácter industrial. La figura 1.6 muestra como, en efecto, cualquier proceso empresarial puede descomponerse en actividades de las cinco clases referidas. La citada figura muestra cada una de ellas para un proceso de tipo industrial, uno de servicios materiales, uno de servicios personales y uno no relacionado con la producción de ningún tipo, por ejemplo un proceso administrativo.

FIGURA 1.5. Representación gráfica de procesos y sus actividades

FIGURA 1.6. Los distintos tipos de proceso utilizan las mismas actividades

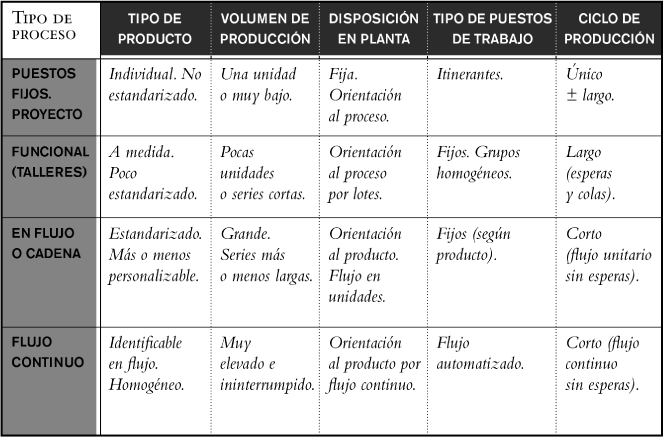

La disposición de los procesos y sus actividades en las plantas de producción, lo que suele denominarse su distribución en planta, obedece básicamente a dos modelos, aunque en realidad, si los desdoblamos, podemos obtener varios tipos de disposición.

Los dos modelos básicos son:

• Disposición orientada al proceso, en la que los puestos de trabajo están agrupados funcionalmente, es decir por el tipo de actividad que desarrollan (su función), pero sin relación alguna con el producto, que se mueve en cada operación hacia el puesto de trabajo adecuado, allí donde se halle.

• Disposición orientada al producto, en la que los puestos de trabajo están dispuestos en flujo, de acuerdo con la secuencia de operaciones que seguirá por el producto que vamos a obtener.

Ambos tipos de disposición son antagónicos en su concepción, lo que queda patente si pensamos que en la orientada al proceso el producto debe ir hasta el puesto de trabajo que pueda realizar la operación que necesita y en la disposición orientada al producto es el puesto de trabajo el que se sitúa en la secuencia de operaciones del producto (el puesto «viene» hasta el producto). Vamos a exponer ahora las características básicas de cada uno de ellos.

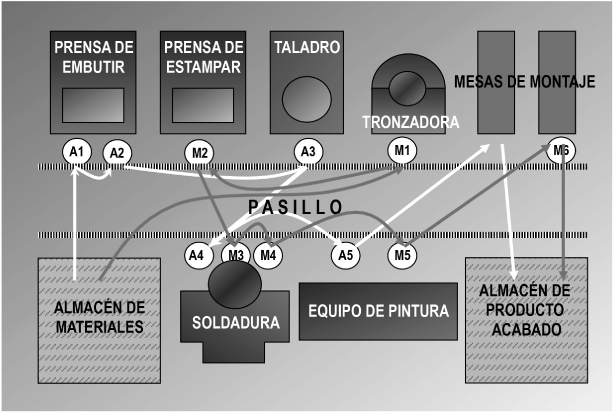

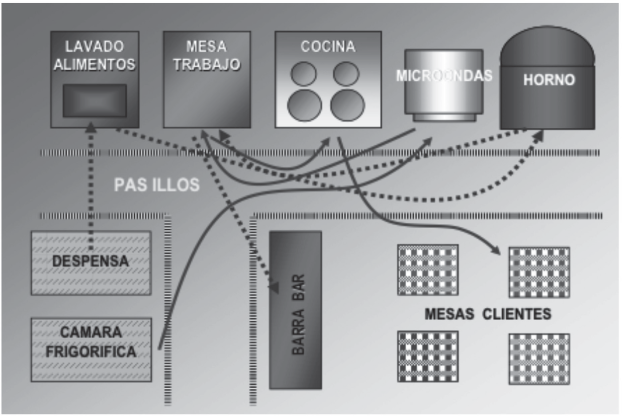

A la distribución orientada al proceso se la denomina funcional por los motivos que acabamos de exponer (en fabricación también se denominan talleres a las plantas organizadas de este modo). Está basada en puestos de trabajo integrados por personas y máquinas, como se observa en la figura 1.7a y dispuestos funcionalmente en la planta, siendo el producto el que, en recorridos más o menos complejos y diferenciados, pasa de un puesto a otro; cada producto tiene así su itinerario distinto, en principio, de uno a otro (en la figura se muestran dos de ellos, con rutas identificadas con las letras A y M, respectivamente).

Como ejemplos de la distribución funcional podemos citar:

• En producción industrial: cualquier taller (mecanizado, soldadura, etc.).

• En producción de servicios: aquellos en los que es la persona la que se desplaza a puestos de atención fijos: supermercados, hospitales, oficinas bancarias, aeropuertos, hoteles, restaurantes, etc. (figura 1.7b).

De hecho, tanto en el mundo industrial como en el de los servicios, lo corriente es este tipo de distribución en planta. Sin embargo y como veremos, es la distribución más adecuada para las plantas convencionales…

En una planta con distribución funcional, los equipamientos suelen ser genéricos, de gran capacidad, con frecuencia costosos y precisan una mano de obra experta y especializada. Entre los aspectos positivos de esta distribución, destacaremos que se caracteriza por el hecho de que ningún puesto de trabajo (y por tanto, ninguna máquina o equipo) está dedicado a un producto en concreto. Cualquier producto que precise del puesto puede pasar por él y, por tanto, no hay un producto dado con la exigencia de mantener ocupado el puesto, lo que exigiría un mínimo de volumen de producción. Además, dado que los productos pueden seguir rutas muy distintas, podrán estar sometidos a operaciones asimismo distintas, lo que posibilitará una producción de una gran variedad de productos. Finalmente, como los productos siguen rutas muy variables no será difícil cambiar una máquina o puesto de trabajo que se halle en la ruta del producto, cuando tenga problemas (avería, saturación, etc.), es decir que las incidencias no representarán un problema.

FIGURA 1.7a. Distribución orientada al proceso o funcional

FIGURA 1.7b. Implantación funcional en servicios (restaurante convencional)

Por el contrario, como aspecto negativo, este tipo de disposición tiene el inconveniente de la lentitud en el desarrollo del proceso, como consecuencia de que habitualmente opera por lotes de producto. En efecto, al no estar cercanos los puestos de trabajo, será incómodo enviar una sola unidad de producto hasta el puesto siguiente cada vez que se termina la operación a realizar en cada unidad y resultará más razonable hacer un lote de ellas (una caja, contenedor, etc.) y transportar la caja cuando esté terminada. Ello supondrá que cada unidad de producto deberá estar en cada puesto de trabajo el tiempo necesario para llevar a cabo su operación más el de todas las unidades del lote (en un lote de 100 piezas, cada una de las cuales requiriera 1 minuto, ¡cada pieza estará 100 minutos –casi 2 horas– en el puesto!). De hecho es aún peor, ya que para que los puestos no estén parados, cuando llegue la caja a un puesto deberá «hacer cola» y esperar a que el puesto termine con el lote o lotes que está procesando.

Otro aspecto negativo de la distribución en planta funcional es el costo, ya que esta disposición de los procesos requiere una gran proporción de actividades complementarias para las operaciones. Efectivamente, según acabamos de ver, cada unidad de producto debe esperar a que sea su turno dentro del contenedor, habrá que manipularla para removerla y devolverla al contenedor, deberá transportarse de un puesto a otro con distancias más o menos largas, permanecer en stock gran parte del tiempo, etc. Tales actividades, como sabemos, no aportan valor añadido, pero en cambio tienen un coste, por lo cual han sido calificadas de «despilfarros».

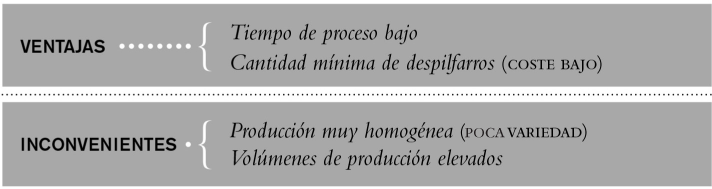

Así pues, en resumen, las características esenciales de este tipo de distribución, son:

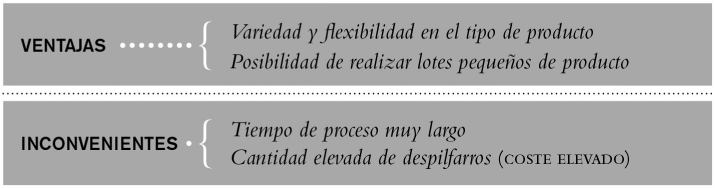

La disposición básicamente alternativa a la anterior es la que asegura un flujo directo para el producto, disponiendo las operaciones en línea. Es muy típica en las cadenas de montaje, por lo que también se la conoce por distribución en cadena (sobre todo en los procesos de ensamblaje o montaje).

Su filosofía es totalmente antagónica a la anterior, por lo que no deberá sorprender que sus ventajas e inconvenientes sean los contrarios. La figura 1.8a muestra esta disposición para los dos mismos productos de la distribución funcional de la figura 1.7a, ahora cada uno en una línea en flujo distinta.

En ella, los puestos de trabajo (y los equipos que estos requieran) están situados uno junto a otro, de acuerdo con la secuencia de operaciones del producto que obtener tal como, efectivamente, muestra la figura 1.8a. El producto pasa de un puesto a otro rápidamente, pero ahora todos ellos tienen la misma secuencia de operaciones (aunque es admisible alguna diferencia, como por ejemplo que algún modelo de producto no sea procesado en alguna operación o que dicho proceso no sea exactamente igual para todos los modelos).

Al contrario que la disposición anterior, el tipo de distribución en planta en flujo o cadena permite llevar a cabo el proceso con recorridos, tiempos y coste mínimos, lo que comentaremos con mayor detalle a propósito de sus ventajas e inconvenientes; ello, en principio, exige un producto con un alto grado de homogeneidad (normalización), intercambiabilidad de componentes, volumen de producción elevado, demanda nivelada (regular) y gran organización en el proceso y en el abastecimiento de materiales. Además, este tipo de implantación exige una gran sincronización en las operaciones y evitar el problema que supondría tener que detener el proceso por una avería en algún equipo o problemas de calidad o falta de abastecimiento en los materiales y productos en proceso, por lo que, al contrario que en la implantación funcional, aquí las incidencias sí que son importantes.

FIGURA 1.8a. Distribución orientada al producto o en flujo

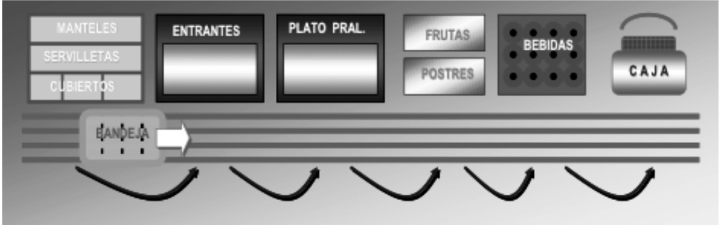

Como ejemplos de la distribución en flujo que ayuden a comprender su filosofía podemos citar:

• En producción industrial: cualquier cadena de montaje (automóviles, televisores, etc.).

• En producción de servicios: aquellos que se prestan asimismo «en cadena», como por ejemplo en un restaurante self service (figura 1.8b).

Como características básicas de este tipo de distribución destaca que los productos tienen rutas iguales (o muy similares, según hemos comentado a propósito de las posibles diferencias en la secuencia), lo que exige homogeneidad (en detrimento de la variedad y flexibilidad). Además, los puestos de trabajo (y sus equipos) están «dedicados» al producto objeto de la producción en flujo, lo que hace que si no se precisara un volumen importante de producción para el mismo, los puestos y sus equipos podrían quedar infrautilizados.

Como aspectos positivos, destacaremos que ya no será necesario operar en lotes, dada la proximidad de los puestos entre sí, de forma que cada unidad de producto (o una cantidad mínima del mismo) será transferida al puesto siguiente cuando termine su proceso en uno dado, sin esperar a que terminen otros. Sin embargo, si los tiempos de operación de los distintos puestos de trabajo no son iguales o muy similares (y, por tanto, el proceso no está equilibrado o balanceado), se acabarán acumulando materiales en proceso entre puesto y puesto. Así pues, si el producto avanza unidad a unidad o en pequeños lotes y el proceso está equilibrado, no se acumulará stock en proceso y el tiempo total de proceso o lead time será mucho menor que en la distribución funcional.

FIGURA 1.8b. Disposición en flujo en los servicios (restaurante self service)

Además, la producción en flujo o cadena tiene muy pocas actividades de manipulación o de otros tipos que no añaden valor al producto, y por esto su coste es muy inferior al de la producción funcional.

En resumen, las características esenciales de este tipo de disposición de los procesos son:

Los dos tipos de disposición citados son, como se ha expuesto, los modelos básicos de distribución en planta, de los que se pueden derivar otros. Vamos a ver ahora otros dos obtenidos por desdoblamiento de estos dos tipos básicos, uno por cada uno de ellos, con un criterio dado: el volumen de producción exigido, con lo que los cuatro tipos de disposición del proceso resultantes, con los dos últimos obtenidos por desdoblamiento, darán lugar a cuatro alternativas con un volumen exigido de producción creciente: muy bajo y bajo los de tipo funcional y elevado y muy elevado los que surgen de la disposición en línea. Las características de los dos nuevos tipos de disposición derivadas son:

c.1) Disposición en puestos fijos o cadena de puestos fijos, variante de la producción funcional que, como esta, puede llevar a cabo lotes muy pequeños de producto variado. La diferencia estriba en que los productos ahora pueden ser voluminosos y pesados, y puede ser conveniente que no se muevan, por lo que serán los trabajadores, materiales y herramientas o equipos los que se muevan hacia el producto.

Puede darse la circunstancia de que se trate de una única unidad de producto muy compleja que, por su carácter de irrepetible, constituirá un proyecto, por lo que una variante de este tipo de producción sería la producción por proyecto.

Como ejemplos de estos tipos de producción que ayuden a comprender su filosofía podemos citar:

• En producción industrial: fabricación de locomotoras o generadores de vapor. Por proyecto: un trasatlántico o un edificio.

• En producción de servicios: organizar un congreso o un espectáculo circense. Por proyecto: organizar unas olimpíadas.

c.2) Disposición en flujo continuo, variante de la producción en flujo lineal o cadena: el volumen de producción es aquí elevadísimo, mientras que el producto es tan insignificante y homogéneo que pierde su identidad y se acaba midiendo por medidas de flujo (toneladas, metros, litros, etc.).

Como ejemplos de estos tipos de producción que ayuden a comprender su filosofía podemos citar:

• En producción industrial: fabricación de cualquier producto que se obtenga en flujo continuo: cemento, hilo, azúcar, pintura, productos químicos, cables, etc.

• En producción de servicios: aunque este tipo de producción es muy propia de la producción industrial, podemos imaginar un servicio que se acomodara al mismo, tal como pintar varios kilómetros de un oleoducto o gaseoducto.

En la figura 1.9 se resumen las características de los tipos de producción expuestos.

Por lo que se refiere a la preferencia por uno u otro tipo de distribución en planta, conviene que tengamos en cuenta que, como se verá más adelante a propósito de los sistemas de gestión de la producción, la tendencia actual parte de la base de adaptar la producción a una demanda variable, producto personalizado y series cortas, para todo lo cual parece en principio mejor una disposición flexible, como la orientada al proceso. Sin embargo, la rapidez (otra característica que tratan de imprimir las directrices actuales de gestión) y el bajo costo, así como la simplicidad de recorrido del producto, han permitido desarrollar sistemas para aprovechar al máximo las ventajas de la disposición orientada al producto y conjugarlas con el logro de la mayor flexibilidad en su diseño.

FIGURA 1.9. Características de los tipos de distribución en planta de los procesos

En la industria convencional (y también en los servicios), es corriente aplicar este tipo de disposición en el ensamblaje del producto, mientras la fabricación de cada componente se lleva a cabo en disposiciones orientadas al proceso o funcionales. Sin embargo, en los sistemas más avanzados, también en la fabricación se ha ido encontrando la forma de compaginar los tiempos y costes bajos de la disposición en flujo, con la necesaria flexibilidad. En efecto, la necesidad de disponer los procesos con las ventajas de la flexibilidad y personalización de la disposición orientada al proceso y la simplicidad y los bajos costes y tiempos de la orientada al producto, ha llevado a desarrollar recientemente, sobre todo para los procesos de fabricación, un tipo de disposición que trata de hacerse con las ventajas de una y otra, que se conoce con el nombre de «células flexibles».

Este tipo de distribución se basa en una disposición orientada al producto, en la que se lleva a cabo un proceso, de forma que los puestos de trabajo y equipos de fabricación involucrados en el mismo se hallan dispuestos en flujo lineal, habitualmente en forma de U. Para que los equipos involucrados de forma exclusiva en la célula no exijan un volumen elevado de determinado tipo de producto, se podrán procesar en ella todos aquellos productos o modelos que requieran el proceso que efectúa (por ejemplo, soldadura, tallado de engranajes, soldadura de circuitos electrónicos, pintura, etc.), siempre que haya la suficiente adaptación al producto con las mínimas variaciones, siendo las más frecuentes las que siguen:

• Algún producto puede no pasar por algún(os) puesto(s) de trabajo.

• Algún producto puede requerir alguna diferenciación de recorrido.

• Algún producto puede precisar alguna operación fuera de la célula.

A fin de que haya la máxima homogeneidad, de forma que la implantación pueda beneficiarse al máximo de las ventajas de las disposiciones orientas al producto, es habitual agrupar los productos en familias, de forma que cada familia esté formada por productos suficientemente homogéneos. Otra característica de los productos que constituyan una misma familia deberá ser la de que la preparación del proceso para el cambio de producto pueda llevarse a cabo con rapidez.