FIGURA 6.1. Principios básicos del lean management y su correlación

El lean management o lean manufacturing (expresión usada preferentemente en el ámbito industrial, aunque nosotros utilizaremos indistintamente ambas en el entorno industrial de este libro) es un enfoque de gestión de los procesos basado en llevar a cabo aquello y solo aquello que es preciso para entregar al cliente lo que desea exactamente, en la cantidad que desea y justo cuando lo desea, a un precio competitivo. Ni más ni menos. Ello puede expresarse diciendo que el objetivo de un sistema lean es entregar al cliente el producto o servicio exactamente solicitado por él, con el máximo ajuste a sus especificaciones (calidad), con el mínimo consumo de recursos productivos (coste) y con la máxima rapidez de respuesta (tiempo). Cuando nos ceñimos a procesos industriales hablamos de lean manufacturing o lean production, dejando la expresión lean management para la gestión de procesos en general.

Como ya se ha expuesto, las tendencias más avanzadas en la gestión de los sistemas productivos se basan en este enfoque de gestión, es decir, tratan de alcanzar su mayor eficiencia y competitividad a partir de la implantación de procesos integrados por actividades que añadan valor al producto y, en general, un consumo de recursos minimizado. Estos principios nos llevan al concepto en el que se basan estos sistemas, denominado despilfarro, que fue desarrollado por Toyota y en el cual basó su just in time (aunque la problemática suscitada por el despilfarro ya había sido denunciada por Ford en 1920, cuando dijo que «todo lo que no añade valor al producto es despilfarro»).

Mediante el lean management se obtienen productos y servicios con rapidez y a bajo coste, ya que se evita llevar a cabo ninguna actividad innecesaria a lo largo del «flujo de valor» de tales productos y servicios (es decir, comprendiendo todo el flujo de actividades, desde que se planifica y diseña el producto, pasando por las operaciones de producción, hasta que lo disfruta el cliente).

Para alcanzar sus objetivos, la implementación del lean management dispone de dos elementos fundamentales:

a) La eliminación de los llamados «despilfarros» (waste en terminología anglosajona o muda en la japonesa), es decir, las actividades innecesarias a las que hemos aludido, las que en terminología lean «no aportan valor al producto». Ello significa que cualquier actividad que no sea valorada por el cliente final es un despilfarro y hay que evitarla. Así, por ejemplo, no puede pretenderse vender un producto a un precio elevado por el hecho de que haya recorrido tres kilómetros en los procesos de fabricación, aunque este transporte cueste dinero, ya que el cliente no valorará estas actividades (el transporte pasará a ser, pues, un despilfarro).

Los despilfarros tienen un papel muy importante como elemento que permite minimizar el coste, sin necesidad de producir en grandes lotes para obtener economías de escala, como hace el mundo convencional. La eliminación de los despilfarros es, pues, el elemento que «sustituye» a las economías de escala en el lean management, por lo que a la eficiencia en el coste se refiere, lo que permite producir lotes pequeños de forma eficiente y, por supuesto, ceñirse al volumen requerido por la demanda.

b) Un nivel importante de flexibilidad, ya que el lean management pretende, como hemos expuesto, elaborar el producto o servicio requerido por el cliente en la cantidad pretendida y en el momento preciso. Ello exige un sistema productivo altamente flexible, sin lo cual sería muy difícil alcanzar los objetivos propuestos.

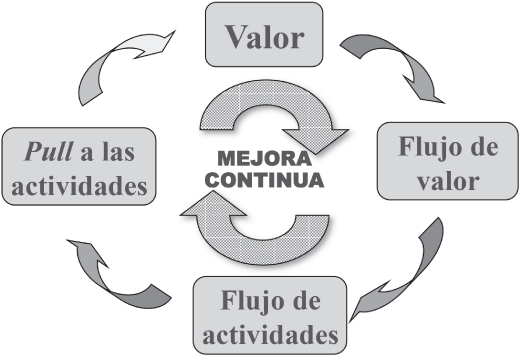

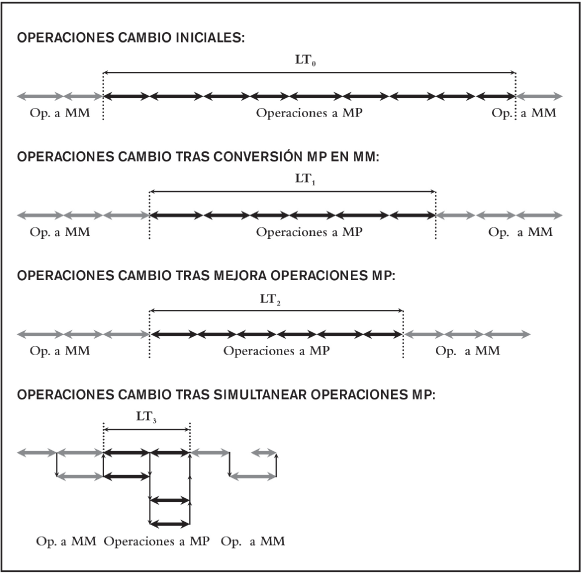

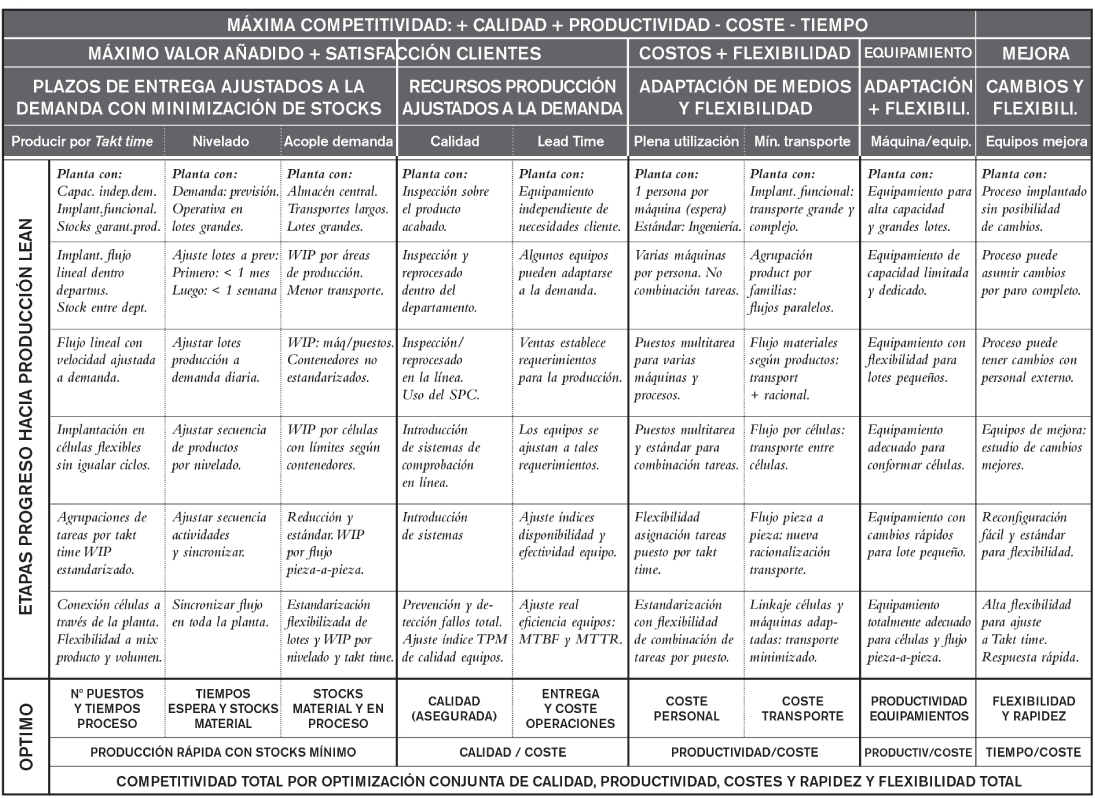

Veamos ahora cuáles son los principios básicos del lean management, que, como se verá, se apoyarán en los dos elementos fundamentales expuestos y se ajustarán a la filosofía conceptual que acabamos de exponer para este sistema de gestión. Estos principios son, de forma esquemática, los cuatro que siguen en la figura 6.1.

FIGURA 6.1. Principios básicos del lean management y su correlación

El principio fundamental del lean management es el valor, que implica que el producto o servicio y sus atributos y características deben ajustarse a lo que el cliente determina, lo que ya ha quedado claro como filosofía básica de este enfoque de gestión. El consumidor es quien valora realmente el producto.

Hay multitud de motivos por los que al productor le suele ser difícil identificar correctamente el valor de un producto o bien lo condiciona: la experiencia de los ingenieros de producto (posiblemente sesgada en relación con lo que el consumidor pide), la tecnología disponible, los equipos productivos existentes, las tendencias del mercado en el que se fabrica (y no las del mercado de destino), las organizaciones productivas, sus tendencias y su cultura empresarial y un largo etcétera. Todos ellos condicionan habitualmente cómo ha de ser el producto y lo que supuestamente le confiere valor.

Por otra parte, las economías de escala –tan arraigadas en la producción convencional– tratan de forzar al cliente a aceptar lo que el productor obtiene buscando su propia eficiencia, en lugar de ofrecer lo que valora el consumidor. Las organizaciones empresariales que operan de esta manera se mueven por objetivos ligados a la propia organización, en lugar de la satisfacción del cliente, el verdadero objetivo de las organizaciones avanzadas y del lean management en particular.

El flujo establecido para la cadena de valor del producto, ya mostrado en la figura 1.2 y que, como se expuso a propósito de esta, puede incluir procesos enlazados de varias empresas, deberá planificarse de forma que incorpore el valor definido para el producto, de acuerdo con el principio anterior.

Los departamentos de una empresa y todas las empresas presentes en el flujo de valor completo de un producto o servicio deberán analizarlo en su totalidad, en lugar de centrarse en la parte que les corresponde sin compartirlo con los demás (como hace el mundo convencional). Con esta visión global y colaborando entre ellos (en lugar de derivar costes hacia los demás o repetir actividades), se podrán eliminar estos y otros despilfarros.

Ello supone que la gestión lean va más allá de los límites de un departamento e, incluso, de una empresa, tratando de optimizar todo el flujo de valor por medio de una alianza entre quienes intervienen en él (recordemos que hemos definido anteriormente el flujo de valor de forma que abarque el conjunto de procesos que van desde la concepción del producto hasta que el cliente lo tiene en sus manos). La gestión lean exige, en efecto, que las empresas estén en estrecho contacto con sus proveedores y distribuidores para optimizar el flujo.

El flujo de valor debe materializarse en procesos de producción reales, de forma que puedan llevarse a cabo eliminando hasta donde sea posible las actividades sin valor añadido o despilfarros. Ello implicará, como se verá, no introducir en el flujo actividades tales como transportes o movimientos innecesarios, stock de materiales o productos y esperas de todo tipo, entre otras.

Ello nos llevará a una implantación física de los procesos «en flujo», disponiendo las actividades en secuencia y muy cerca unas de otras, con el producto avanzando de forma regular y constante y moviéndolo en cantidades muy pequeñas, de una sola unidad si es posible. Este planteamiento supone la tendencia contraria a concentrar funcionalmente actividades afines y operar en grandes lotes (lo que hace la gestión convencional).

En el planteamiento convencional, aunque el producto avance muy lentamente y se genere todo tipo de stock, el personal y las máquinas están ocupados plenamente y se maximiza la productividad de cada puesto, aunque de forma independiente, lo que supone alcanzar el objetivo básico de dicha gestión convencional.

En cualquier caso, en la gestión lean debemos tratar de concentrar los esfuerzos en el producto y en el cliente y sus necesidades y no en la organización, el equipamiento u otros aspectos.

Finalmente, y de acuerdo con lo anteriormente expuesto, el flujo regular y constante de las actividades debe abarcar todos los procesos de un producto o servicio y, con ello, también a los proveedores y distribuidores.

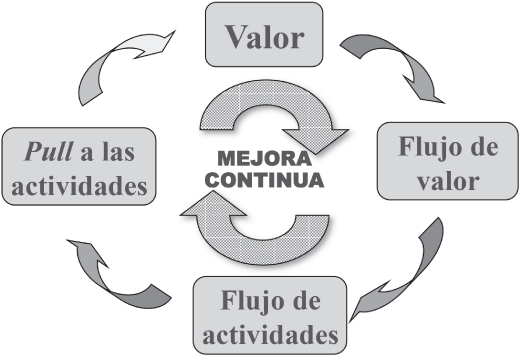

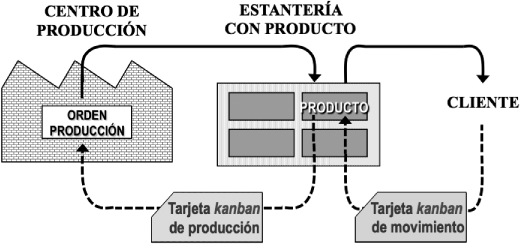

Una vez diseñados y desarrollados los productos y procesos de forma que se ajusten a los requerimientos de los clientes y exentos de despilfarros, hemos llegado al momento de llevar a cabo la producción. Para seguir en la línea de ajustarse solo a lo requerido por los clientes en producto, cantidad y momento, correspondería llevar a cabo la producción de forma que se iniciara a partir de una demanda constatada en tipo de producto, volumen de producción y momento para efectuarla. Ello nos llevará a actuar de acuerdo con el sistema pull, es decir, «tirar» de la demanda y producir lo solicitado por ella (lo contrario al sistema push del mundo convencional, que planifica producir de acuerdo con la capacidad de producción existente lotes lo más grandes posible sobre previsiones y, luego, «empujar» el producto al mercado). La figura 6.2 esquematiza la operativa pull.

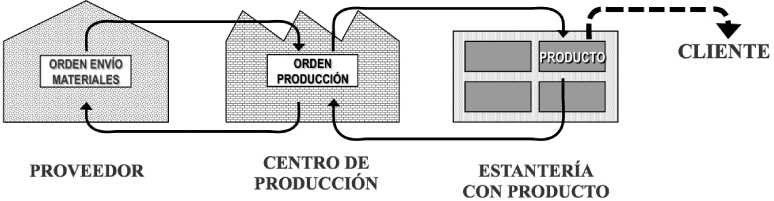

En la figura 6.3, que muestra con mayor detalle el sistema pull de la figura 6.2, cuando el cliente retira el producto queda un hueco en la estantería del almacén que indica lo que debe reponerse (llamamos a este sistema «supermercado» porque tiene los materiales clasificados y se reponen a medida que se retiran, lo mismo que ocurre en los supermercados de alimentación). Así pues, el hueco dejado por el material retirado debe generar un pedido del mismo tipo y cantidad de producto para el centro de producción, mediante cualquier sistema de señal, tal como una tarjeta (que los japoneses llaman kanban). Una vez elaborado el producto, se envía al supermercado junto con una tarjeta kanban que certifica la reposición, cerrando así el circuito. Con este sistema, siempre se acabará produciendo solo los productos de los que ha habido demanda y, precisamente, en la cantidad demandada.

FIGURA 6.2. Producción y distribución pull

FIGURA 6.3. Implantación de un sistema pull por medio del sistema Kanban

El problema para operar en modo pull puede ser el plazo de entrega al cliente. Solo con plazos cortos o muy cortos es posible «aguantar» esperando la solicitud de los clientes para empezar a producir. Pero la gestión lean management, tal y como se ha expuesto, opera con gran rapidez de respuesta ya que la producción en flujo de actividades, con el material avanzando unidad a unidad o en pequeños lotes (sin esperar a que acaben los demás), permite entregar el producto en un tiempo muy corto.

Así pues, será la demanda la que atraerá (pull) la producción y no la producción la que será empujada (push) al cliente, como en los sistemas convencionales.

Además, la operativa pull ayuda a estabilizar la demanda ya que, si no le forzamos, el consumidor puede pedir cuando lo precisa. Por otra parte, no habrá necesidad de realizar ofertas ni campañas, que no hacen otra cosa que alterar el ritmo de la demanda. Así pues, la demanda se «nivelará» lo que, sin duda, facilitará iniciar la producción cuando dicha demanda se manifieste y, con ello, será más fácil alcanzar la gran flexibilidad exigida al sistema para adaptarse de forma continua al consumidor.

Finalmente, la secuencia integrada por los cuatro principios básicos del lean management:

VALOR → FLUJO DE VALOR → FLUJO DE ACTIVIDADES → PULL

Deberá estar sujeta a una mejora continua (véase la figura 6.1, en el centro) que implicará retomar la «rueda» de los cuatro principios y mejorar nuevamente el producto y sus prestaciones, el flujo de valor y el flujo de las actividades, eliminando nuevos despilfarros y potenciar el modo de operar pull, el cual, a medida que se mejore el proceso, será más fácil adoptarlo plenamente.

De acuerdo con lo ya expuesto, llevar a cabo el flujo de valor completo de un producto o servicio, sin acometer ninguna actividad sin valor añadido la cual, por tanto, el consumidor final no valoraría, es la base fundamental del lean management. Estas actividades que evitar y eliminar en caso de que se hallen en el producto o en los procesos son los denominados despilfarros o waste (en terminología anglosajona) o muda (terminología japonesa). Vamos a ocuparnos brevemente de ellos.

En realidad, podemos distinguir hasta tres tipos de actividades en los procesos productivos:

1. Actividades con valor añadido: que convierten o transforman los materiales o la información, de manera que se adaptan a las necesidades de los usuarios, los cuales se hallan dispuestos a pagar por ellas.

2. Actividades sin valor añadido: cualquier actividad necesaria para el sistema o proceso, dados los medios o tecnología actuales, pero que no contribuye a comunicar valor al producto o servicio o para la satisfacción del cliente.

3. Despilfarros o desperdicios: actividades, procesos, tiempo, espacio, materiales, etc., que no aumentan el valor del producto o servicio y que no son necesarios para el sistema o proceso, es decir que pueden eliminarse.

El desperdicio, despilfarro (o waste en terminologia lean) ha sido definido por Toyota como «todo lo que no sea la cantidad mínima de equipo, materiales, piezas, espacio y tiempo del operario, que resulten absolutamente esenciales para añadir valor al producto». Naturalmente, todas aquellas actividades de un proceso que no aporten valor añadido al producto –las cuales hemos comentado que deben tratar de eliminarse– se identifican por completo con este concepto de despilfarro. Además, ello nos lleva a afirmar que los sistemas de producción lean se basan, ante todo, en llevar a cabo los procesos productivos con el mínimo de despilfarros.

Para hacernos una idea cabal de la magnitud de la problemática del despilfarro, baste considerar que los tres grandes recursos de los sistemas productivos suelen estar, con gran frecuencia, utilizados a un nivel muy bajo. En efecto, es corriente encontrar:

• Materiales: pueden estar porcentajes muy elevados de su tiempo (con frecuencia más del 80 %), almacenados, en espera de ser transportados o procesados, o en traslado, pero NO en proceso.

• Personal: puede estar también una fracción muy elevada de su tiempo parado, por ejemplo «vigilando» un proceso, o en movimiento que no añada valor al producto, como sería el caso ir de un lado a otro buscando alguna herramienta, útil, material, papeles, etc.

• Máquinas y equipamientos de producción: el hecho de estar parados no es en sí un despilfarro, como se justificará a continuación, a menos que haya otros recursos parados junto a ellas (personas, materiales, etc.). Al contrario, no deberán estar en funcionamiento si no se precisan para obtener un producto realmente necesario para otro proceso o un cliente final; el despilfarro sería tenerlos en marcha produciendo un material o producto que no se necesita.

Sin embargo, también con las máquinas se dan, con gran frecuencia, situaciones que comportan la existencia de despilfarros: cuando están paradas o funcionando a una velocidad inferior a su capacidad, cuando en realidad deberían estar funcionando a pleno rendimiento. También se dan situaciones de despilfarro en aquellas máquinas que están esperando materiales que no llegan, o cuando están aguardando una operación de preparación para un proceso o una operación de mantenimiento o cuando están averiadas o cuando están procesando productos defectuosos que deberán ser reprocesados.

Los beneficios de eliminar el despilfarro en el lean management superan, con mucho, los derivados de las economías de escala de la gestión convencional.

Veamos una situación muy ilustrativa de ello: uno de los mayores despilfarros y, en muchos casos, generador de los demás, es la sobreproducción (producir más de lo necesario o a un ritmo superior al requerido). La situación que sigue se refiere al mismo:

Un trabajador acaba una unidad de producto antes de lo previsto. ¿Qué hace?

La gestión –por no decir la mentalidad– convencional dirá que mejor empezar una nueva unidad y así evitar estar esperando. Pero así generará más producto en proceso, deberá buscar un lugar para depositarlo, un medio de transportarlo y realizar el transporte. Además, a medida que crezca el stock (¡que lo hará!), habrá que prever más espacio y una forma de clasificar o etiquetar el material y, si acaba por convertirse en un auténtico almacén (que posiblemente lo hará), se acabará involucrando personal administrativo en su gestión.

Además, habremos de comprar más materiales para producir, sin que todo ello tenga incidencia alguna en mejorar las ventas.

Todo ello nos lleva a incurrir en varios despilfarros generados por la sobreproducción.

Para poder proceder a la elaboración de un sistema de gestión que pueda eliminar o cuando menos reducir al máximo los despilfarros, será necesario conocer qué actividades pueden considerarse como tales. Toyota las clasificó en siete tipos esenciales, que se enumeran a continuación.

De acuerdo con las directrices de la producción exenta de actividades que no añaden valor al producto que nos proponemos desarrollar, el exceso de producción está en la base de toda gestión incorrecta y de todos los despilfarros. Debido al aumento de productividad que aparentemente comporta, puede parecer que tal superproducción es deseable, pero como veremos no es así.

Normalmente, la producción en exceso supone anticipar producto no solicitado aún por el mercado y redunda en costes de personal, energía y otros relacionados con la producción, stocks y espacio ocupado innecesarios y de ahí a otros despilfarros que expondremos seguidamente. Por tanto, lo correcto es producir exclusivamente el producto, en cantidad, clase y calidad, que solicita el mercado.

Ello supone, como ya se anticipó, que la filosofía de la producción lean y del just in time en particular, es incompatible, por principio, con la de la producción en masa, basada precisamente en la producción de grandes volúmenes o series de producto a fin de aprovechar las economías de escala y «amortizar» los gastos de preparación de la producción, que se lleva a cabo con las máquinas paradas. En el ámbito de la producción lean, trataremos, por supuesto, de evitar estos costes, con preparaciones rápidas (como se verá) y aprovechar las economías de escala allí donde se ajusten con la filosofía de minimizar el consumo de recursos sin condicionar el volumen de producción.

Partiendo del concepto de demanda del producto acabado por parte del mercado y dando por sentado que esta es la que debe tratar de satisfacer la producción, llamaremos «cliente» a todo ente (mercado o proceso productivo posterior) a quien deba entregarse la producción efectuada en cada fase del proceso que integra la cadena de valor de la que forma parte. En tal caso, la producción de cada etapa del proceso de un producto debe ser exclusivamente la necesaria para cubrir las necesidades del cliente. Esta idea ya fue expuesta por W. Edwards en 1950.

Así pues, el tamaño de los lotes de producción debe ser el demandado en cada momento y cuando el cliente o mercado absorban grandes cantidades de producto, será conveniente fraccionarlas, entregándolas en pequeños lotes, en la medida que a los clientes les interese recibirlos; si, además, el sistema productivo puede llevar a cabo una diversidad de productos o modelos, será conveniente alternar pequeños lotes de cada uno para ir atendiendo con rapidez a los distintos clientes de cada variante de producto y sin incurrir en costes innecesarios en stocks, personal, plazos dilatados, etc. Esto último responde al concepto de «nivelado» –en el que nos extenderemos en su momento– de acuerdo con el cual, si en una planta de producción hay que obtener unas cantidades Qa de un producto o modelo A, Qb de otro B, etc. para un cierto período de planificación (por ejemplo, un mes), llevar a cabo las correspondientes producciones de una sola vez supone costes innecesarios en stocks y otros conceptos para el sistema e, incluso, para los clientes que, normalmente, o no necesitarán de golpe toda la cantidad correspondiente al período planificado o bien la recibirán con retraso en el caso de los lotes que se produzcan en la última fase de dicho período. Mejor será ir haciendo y entregando pequeñas cantidades de A, B, etc. alternadas y repetidas hasta que sumen, al cabo del período de planificación, las que están previstas, pero entregándolas a medida que se precisen, sin adelantar unas y atrasar otras, sin crear stocks, ni otros costes o despilfarros.

El despilfarro en el volumen de producción implica que, para evitar producir más allá de la demanda, es posible que deban pararse las máquinas u otros equipos de producción. En este caso, tal y como hemos ya anticipado, si no hay otros recursos como personas o materiales parados con los equipos, no se consume energía ni se incurre en otros gastos, es preferible que dichas máquinas o equipos estén parados, pues los ahorros que se obtendrán al evitar stocks innecesarios, tiempos de operario, espacio y los distintos despilfarros que ya hemos citado son mucho más importantes.

Un ejemplo permitirá entenderlo: supongamos que el total de los costes derivados de la producción con la utilización de cierto equipo y asociados directamente con el mismo se distribuyen de la siguiente manera (cuya suma será el 100 %):

• Amortización de la inversión: 25 %

• Costes de mantenimiento periódico y mejoras: 20 %

• Reparaciones y recambios: 10 %

• Energía y consumibles: 30 %

• Costes relacionados con la ubicación y superficie ocupada: 10 %

• Seguros, impuestos y otros: 5 %

Supongamos que estos costes asociados a la máquina suponen, a su vez, el 45 % de los costes asignables a la producción obtenida en la misma. Además, habremos de tener en cuenta el coste de la mano de obra de producción (25 %), de la mano de obra indirecta (15 %) y de los gastos generales de la producción que debe asumir la operación realizada por la máquina (15 %).

Una parte de los costes asociados al equipo productivo, la amortización de la inversión del mismo, los costes derivados de su ubicación, superficie ocupada, seguros e impuestos, deberán afrontarse, esté la máquina en funcionamiento o no. Estos costes suponen un total del 25 % + 10 % + 5 % = 40 % de los costes asignables a la máquina, lo que supone el 0,4 × 0,45 = 0,18, es decir el 18 % de los costes de la producción, mientras que el resto de los recursos utilizados en el proceso cuando este produce, es decir el mantenimiento, reparaciones, recambios, energía y consumibles, por parte de la máquina y la mano de obra directa e indirecta y los gastos generales de producción, por parte de otros recursos, obviamente supondrán el 100 – 18 = 82 % del coste total.

Así pues, resulta evidente que no conviene tener la máquina produciendo por producir, ya que los costes que afrontar en tal caso, junto con el valor del stock producido y los gastos generados por este, superan ampliamente los costes por tener la máquina parada.

Por otra parte, estos costes derivados de tener la máquina parada son inversiones o gastos que amortizar, que no devengan un pago concreto, mientras que los costes de los recursos personales o de otro tipo que afrontar en caso de producir un producto innecesario son costes de recursos que de otra forma no se consumirían y que dan lugar a pagos reales. Asimismo, puede ocurrir que no haya necesidad de afrontar amortización alguna de la máquina, ya que con los nuevos sistemas de gestión del mantenimiento Total Productive Maintenance; (TPM), también originarios del Japón, las máquinas y los equipos productivos en general pueden alargar su vida productiva en perfectas condiciones mucho más allá del período de amortización de la inversión que han supuesto.

En cualquier caso, lo realmente importante de las máquinas y equipos productivos es que funcionen correctamente y sin problemas cuando se las precisa (disponibilidad) y no el hecho de que hayan de parar en determinados momentos. Esto también forma parte de la filosofía del TPM.

Es preciso desarrollar cada una de las actividades que componen los procesos de producción, de forma que se alcancen sus objetivos aplicando el mínimo de recursos y, muy especialmente, en el menor tiempo posible. Esto supone llevar a cabo las actividades de los procesos aplicando los métodos de trabajo más adecuados y eficaces, personal debidamente formado y motivado, asignación adecuada de tareas a los mismos, organización correcta de los puestos de trabajo, con los elementos que se requieren a mano, equipamientos productivos adecuados y disponibles, un layout asimismo adecuado, etc.

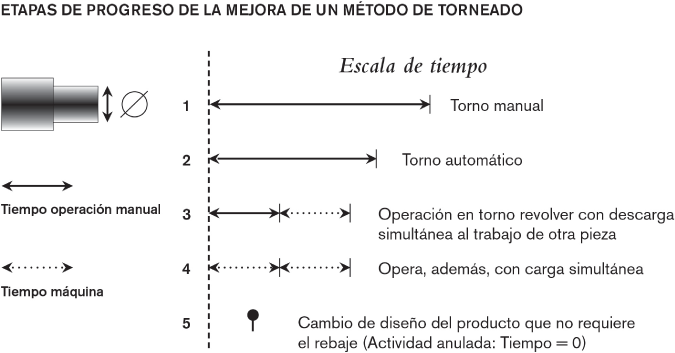

La figura 6.4 muestra un caso ejemplo de mejora paulatina del método de producción, con reducción del tiempo de proceso, para una actividad de torneado. Al pasar del trabajo con un torno manual al automático, se reduce el tiempo del operario, que luego con la descarga automática primero y la carga después (siempre que se considere oportuno, para no afectar a la flexibilidad del sistema), se mejoran más aún los tiempos. Finalmente, eliminar la operación con un mejor diseño del producto es, sin duda, la mejor manera de ahorrar, ya que no se emplea recurso ni tiempo alguno.

Dentro del concepto de sobreprocesamiento por consumo innecesario de recursos debido a la utilización de métodos incorrectos o insuficientemente eficientes, podemos incluir las pérdidas derivadas de no aprovechar suficientemente las ventajas derivadas de las economías de escala, las mismas que hemos dicho que se aplican a los tamaños de los lotes en los sistemas de producción en masa. Los volúmenes de producción elevados deben, efectivamente, evitarse tal y como ya ha quedado claro, pero las ventajas que para el método de trabajo puedan tener las economías de escala deben tratar de aprovecharse para evitar al máximo los despilfarros en el método aplicado al proceso. Así, por ejemplo, debemos tratar de normalizar los productos o sus componentes, los útiles y herramientas, matrices, etc., así como normalizar y rentabilizar los desarrollos en ingeniería, los métodos de trabajo, las máquinas, etc., y aprovechar al máximo la reducción de tiempos, asimilación de errores y otras ventajas derivadas de la ejecución repetitiva de los procesos (de acuerdo con las denominadas «curvas de experiencia»).

FIGURA 6.4. Mejora del método de trabajo para evitar el despilfarro en sobreprocesamiento

FIGURA 6.5. El nivel de stocks cubre las ineficiencias de los procesos, como el agua los obstáculos para la navegación

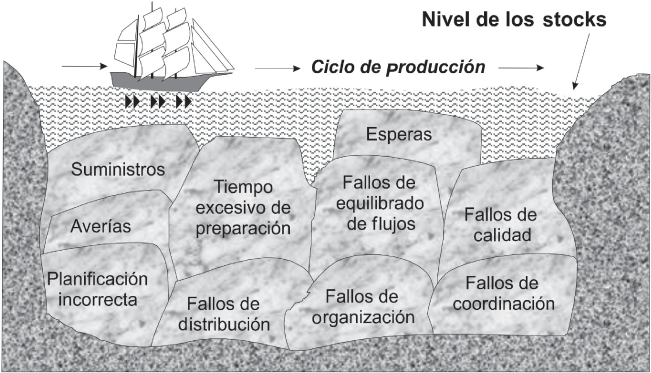

El exceso de existencias de materiales y productos es uno de los más importantes despilfarros y es fuente indirecta y facilita la presencia de muchos de los ya citados, por no decir de cualquiera de ellos.

El exceso de existencias supone un coste adicional por el valor del producto, el espacio utilizado, los transportes que exige, la manipulación para almacenarlo y recuperarlo, etc.

Una correcta gestión de los aprovisionamientos y una organización adecuada de la ejecución del proceso de producción, sin olvidar no producir más allá de la demanda, son las claves para evitar la presencia de existencias innecesarias.

Además, y esto es mucho más grave, un elevado nivel de stock puede enmascarar problemas y despilfarros de todo tipo que puedan producirse. Como se aprecia en la figura 6.5, el nivel de stock cubre las ineficiencias de los procesos igual que el nivel de agua cubre los obstáculos a la navegación de un barco que simboliza el proceso de producción.

En efecto, un fondo con gruesos obstáculos se podrá evitar con un buen nivel de agua. Así, por ejemplo, aplicado esto a los procesos productivos, un fallo en los aprovisionamientos no impide que el proceso continúe si hay stock de materia prima disponible. Asimismo, una avería en una máquina no impide que el proceso continúe con la operación que le sigue, si se tiene un stock de productos con la operación de la máquina averiada, ya realizada.

Esta comparación permite aseverar que el exceso de existencias permite enmascarar muchos despilfarros, problemas y fallos de gestión en general y, por tanto, puede considerarse como fuente de muchos problemas.

Una mala organización del sistema productivo, con un diseño del proceso y su distribución en planta mal planificados, pueden dar lugar a distancias recorridas por materiales y productos a todas luces excesivas e innecesarias.

Ello puede redundar, además, en tener que llevar a cabo un mayor número de manipulaciones de dichos materiales.

En las implantaciones de tipo funcional, el acarreo de los lotes de materiales entre puestos cubriendo distancias que a menudo son grandes con un sistema de transporte que debe seguir por los pasillos que se indican, da lugar a un recorrido a todas luces innecesario o, como mínimo, innecesariamente largo del lote de producción, que constituye un evidente despilfarro.

La producción debe tratar en todo momento de añadir valor al producto. Los transportes y manipulaciones de materiales y productos constituyen un despilfarro y no añaden valor al producto, pero tampoco lo hacen los movimientos de las personas que podrían evitarse, como en el caso de que una misma persona se ocupara de tareas separadas por una distancia considerable. Movimientos innecesarios los habría también en el caso de personas que se tuvieran que desplazar para ir en busca de materiales, herramientas, útiles o documentos.

Se trata de un desperdicio relacionado con las esperas de los puestos de trabajo. Sin embargo, es muy difícil de evitar en toda su extensión. Para eliminarlo sería necesaria una sincronización total entre las operaciones; tan importante es la sincronización que su existencia puede justificar la denominación que Toyota dio a su sistema de gestión de los procesos: just in time, es decir justo a tiempo. En efecto, si cada actividad se desarrolla justo en el momento preciso, no habrá tiempos de espera.

Los sistemas de gestión de corte tradicional también tratan de evitar las esperas. En efecto, la gestión convencional entiende que no conviene que los puestos de trabajo estén parados en espera de que les lleguen los materiales y productos para procesar, lo que resuelve asegurando que los distintos puestos de trabajo, máquinas y equipos en general tengan siempre material de sobras para desarrollar sus actividades. Es decir, se evitan las esperas de personas y máquinas forzando las de los materiales lo cual en lean management sería otro desperdicio, el stock.

Además de los casos citados, otras situaciones en las actividades de los procesos de producción dan lugar a tiempos de espera como, por ejemplo, la de aquel trabajador que «vigila» cómo trabaja la máquina, lo que en realidad no es otra cosa que una espera a que acabe.

Los componentes o productos con defectos constituyen un despilfarro evidente ya que deben reprocesarse o tirarse, lo que supone la pérdida o repetición de actividades que aportaban valor al producto. Además, pueden dar lugar a desajustes en la programación, tales como paros de líneas, esperas, etc.; asimismo, se habrá incurrido en nuevos despilfarros por la actividad desplegada para detectar el fallo.

Pero si el defecto se escapa al control y llega el producto defectuoso hasta el cliente, se incurre en los costes correspondientes a la reposición o reparación de dicho producto, sin contar con el desprestigio y la posible pérdida del cliente.

Para evitar defectos y por tanto fallos de calidad, no bastará con establecer controles que permitan conocer cuál es nuestro nivel de fallos. Deberá proveerse de una organización del proceso que evite la producción con posibilidad de fallos.

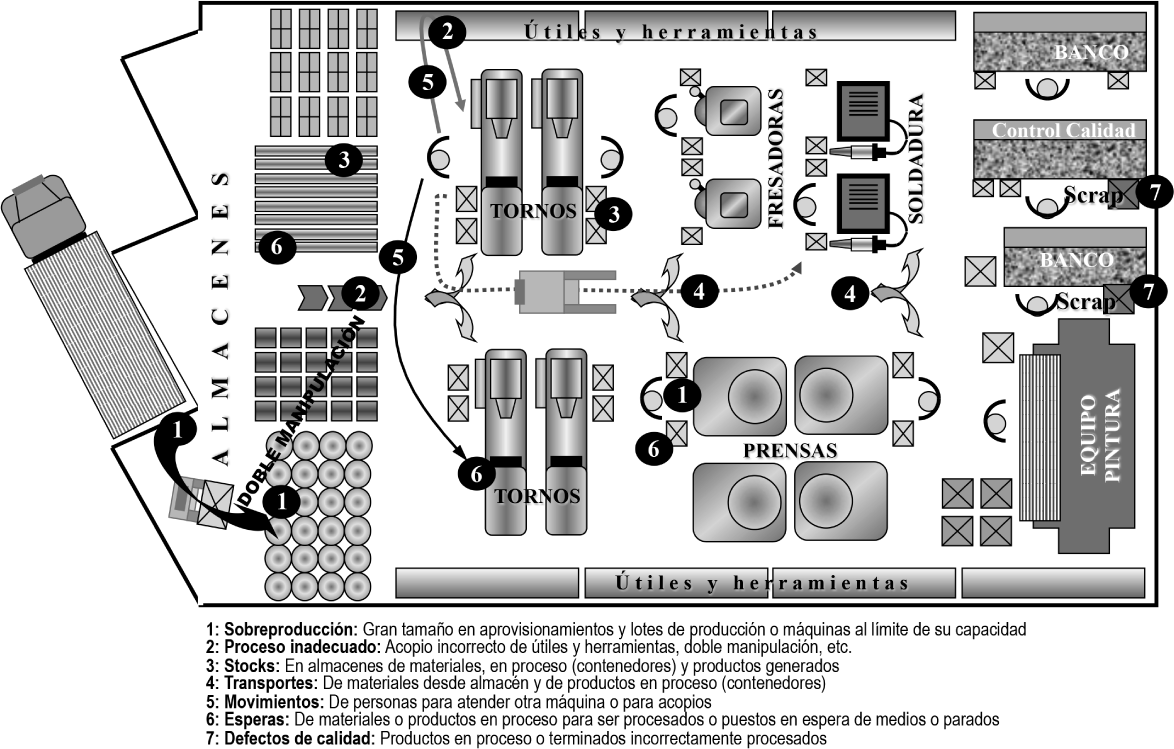

La figura 6.6 muestra un caso de una planta industrial convencional en la que se han identificado los siete tipos de despilfarro (en los círculos, con un número que corresponde al tipo de despilfarro), a fin de que el lector pueda comprender mejor cada uno de ellos.

Como ejemplo de los despilfarros identificados en dicha figura, podemos destacar que la doble manipulación que sufren los materiales (del camión al almacén y luego del almacén al puesto de trabajo) y el recorrido de un trabajador desde su puesto a la estantería donde se hallan los útiles y herramientas, para luego volver al puesto de trabajo, son dos claros ejemplos de despilfarro, en este caso de tipo sobreprocesamiento, por lo que se hallan identificados con el número dos.

Como ya hemos comentado anteriormente, despilfarros pueden encontrarse también en todo tipo de procesos, como por ejemplo, en los servicios o en procesos administrativos. Veamos ejemplos no industriales de los siete tipos de desperdicio:

• Sobreproducción:

– Revistas, catálogos, libros, etc. que nadie llega a leer.

– Proyectos o informes realizados que no se llegan a ejecutar o utilizar.

• Sobreprocesamiento:

– Proceso administrativo innecesariamente complejo o farragoso.

– Prestación inadecuada y costosa de un servicio de reparación.

• Stock:

– Estancias innecesarias de pacientes en un hospital.

– Almacén con materiales de construcción para varios años.

• Transportes:

– Autobuses en itinerarios u horarios en que no hay pasaje.

– Procesos con varios desplazamientos evitables entre departamentos.

• Movimientos:

– Empleados de una empresa que han de recorrer grandes distancias.

– Viajes profesionales con poco o ningún rendimiento efectivo.

• Esperas:

– Espera para recibir la atención de un empleado disponible.

FIGURA 6.6. Los siete tipos de despilfarros, en una planta productiva convencional

– Camarero de restaurante esperando poder atender algún cliente.

• Falta de calidad:

– Contrato cuya elaboración exige rectificaciones continuas.

– Tratamiento erróneo a un paciente de un hospital.

Expondremos ahora algunas de las causas que, en mayor o menor medida, determinan la existencia de cada uno de los tipos de despilfarro:

• Sobreproducción:

– Tamaño excesivo.

– No adecuación a la demanda.

• Procesos con procedimientos inadecuados:

– Tiempos excesivos de las operaciones.

– Actividades que no aportan valor añadido.

– Búsquedas de útiles, herramientas, etc.

– Preparaciones o cambios de útiles de larga duración.

– Nivel de automatización de actividades repetitivas bajo.

– División de tareas entre los puestos de trabajo de alta especialización (opuesta a polivalencia).

– Operarios que «vigilan» máquinas o equipos mientras trabajan.

– Uso de equipos de gran capacidad y versatilidad (inadecuados para producción en flujo lineal).

– Énfasis en el aprovechamiento de la capacidad de los equipos.

• Transportes de materiales innecesarios o innecesariamente largos por:

– Distribución en planta inadecuada.

– Excesiva distancia entre líneas.

– Secuenciación de actividades incorrecta.

• Movimientos del personal innecesarios o innecesariamente largos por:

– Distribución en planta incongruente con la distribución de tareas.

– Excesiva distancia entre líneas.

– Asignación de tareas a los puestos con distancias entre actividades por falta de polivalencia.

• Esperas en los puestos de trabajo o de los materiales:

– Falta de equilibrado provocado por flujo irregular.

– Falta de equilibrado provocado por la asignación de tareas incorrecta.

– Tiempos de cada puesto no ajustados a un tiempo de ciclo único.

– Paradas por mantenimiento o averías.

– Paradas breves de todo tipo.

– Operativa por lotes de transferencia de tamaño superior a una unidad (las unidades que no se procesan, esperan).

• Stocks de materiales y productos en proceso (Work In Process; WIP):

– Pedidos anticipados de materiales para almacén.

– Operativa en lotes de transferencia de tamaño superior a 1 unidad (stocks en todos los puestos).

– Stock en proceso fruto del desequilibrio del flujo y de la operativa por lotes de tamaño superior a una unidad.

• Problemas de calidad, que provocan pérdidas de tiempo, actividades inútiles, stock, paradas de línea, alargamiento del tiempo de proceso y entrega al cliente, etc.:

– Desconocimiento de los defectos de calidad a controlar y las actividades donde aparecen (Statistical Process Control; SPC).

– Desconocimiento de las causas de los defectos de calidad (diagramas).

– Falta de control de calidad en cada puesto (autocontrol) o en el subsiguiente (control sucesivo).

– Control de calidad no efectuado al 100 %.

– No utilización de sistemas que garantizan la calidad del trabajo de los equipos (autonomatización).

– No utilización de sistemas que garantizan la calidad del trabajo del personal (antierror o poka-yoke).

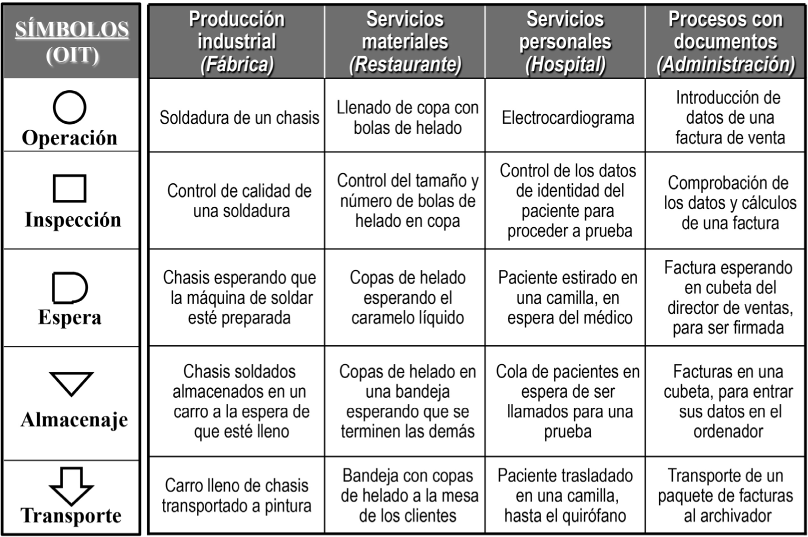

La figura 6.7 muestra los cinco tipos de actividades que componen los procesos, lo cual fue comentado a propósito de la figura 1.6. De ellas, tan solo una, la operación, y no siempre, puede aportar valor al producto. Las otras constituyen habitualmente un despilfarro.

La figura muestra como cualquiera de ellas está presente en procesos empresariales de todo tipo: industrial, servicios materiales y personales y procesos administrativos. En todos los ejemplos las operaciones se han elegido de forma que aporten valor al producto y, por tanto, no constituyan despilfarros, pero este tipo de actividad puede no aportar valor cuando se lleva a cabo para preparar máquinas o procesos, manipular materiales, etc.

FIGURA 6.7. Los cinco tipos de actividades para distintos tipos de procesos

CASO EJEMPLO

Vamos a realizar un análisis comparativo, sobre un caso, entre el diseño convencional y el diseño basado en eliminar despilfarros (como es el caso de la gestión lean).

Nos basaremos para ello en la fabricación de una pieza taladrada y chaflanada, que sufrirá un taladrado y un chaflanado, tal como queda representado en la figura 6.8.

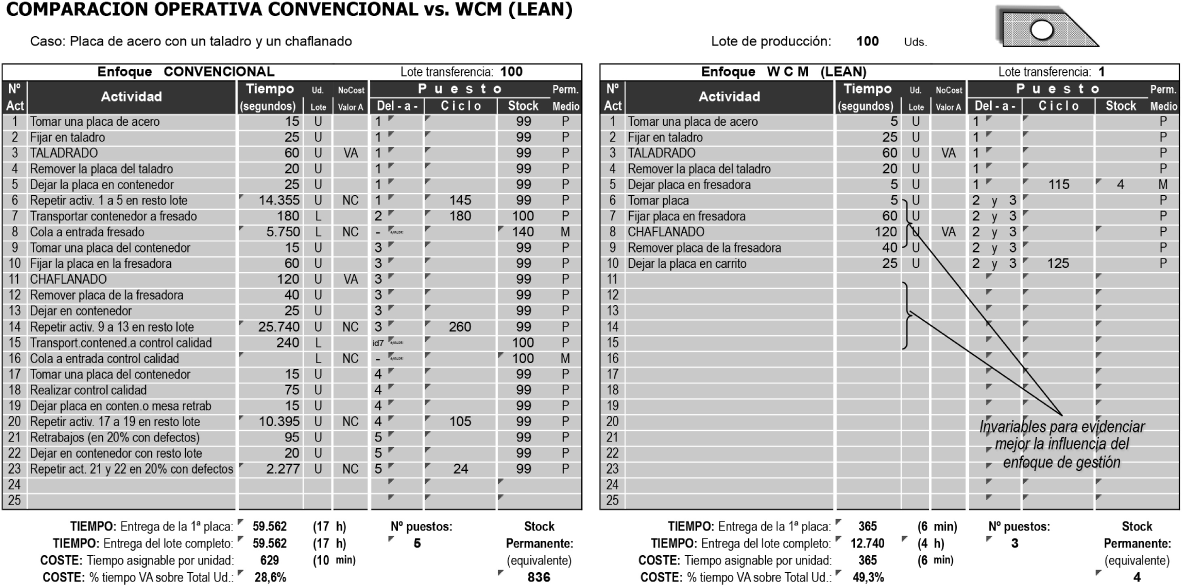

El lote de producción será de 500 unidades y avanzarán en lotes de transferencia (contenedores) de 100 unidades. En la figura se observa, en el columnado de la izquierda (diseño con enfoque convencional) que las actividades con valor añadido son una «minoría aplastante»: solo 2 de las 23, las que figuran en mayúsculas. El resto son operaciones de preparación, esperas de piezas mientras se repite el ciclo de trabajo de una pieza para el resto del lote, transportes de los contenedores de piezas, acumulaciones de stock o en colas, controles de calidad y reprocesados, etc.

Las actividades referidas tienen asignado un tiempo de ejecución, que la figura muestra a la derecha de cada una, tiempo que si viene acompañado de una «U» se refiere a la unidad de producto y si le acompaña una «L», se refiere al lote completo.

Todo ello se repite en el columnado de la derecha, pero con un diseño del proceso con enfoque orientado a la eliminación de despilfarros, el propio de las empresas denominadas World Class Manufacturing (WCM), cuya base son los principios de la gestión lean. En él, las piezas fluyen de una operación a otra sin esperar a las demás, estando situadas las operaciones muy cercanas, a fin de evitar transportes (una fotografía con las máquinas dispuestas una junto a otra en un flujo lineal lo atestigua).

En este modelo de planta productiva, las acumulaciones de materiales en stock o las colas se eliminan al mantener muy igualados los ritmos de trabajo de las distintas operaciones, lo que en la figura 6.8 se llama «ciclo», el tiempo que emplea un puesto en el total de tareas que tiene asignadas. Estas tareas son las que corresponden al mismo puesto, lo que se conoce porque tienen el mismo número de puesto asignado. Así, en el columnado correspondiente al planteamiento WCM-Lean, la máxima diferencia entre el tiempo de ciclo de una operación y otra es la que hay entre 115 y 125 segundos. Esta diferencia ha podido llegar a hacerse pequeña debido a que para la operación de chaflanado, mucho más lenta que la de taladrado, hemos dispuesto dos puestos de trabajo (el 2 y el 3), por lo que el ciclo real del chaflanado, de 250 segundos, ha podido reducirse a la mitad. La pequeña diferencia que queda entre los ciclos de las dos operaciones generará un stock en curso, asimismo pequeño (22 unidades).

Con las diferencias en el planteamiento de ambos procesos y considerando que, de momento, tan solo hemos introducido los conceptos más básicos de lo que ha de ser una gestión realmente eficiente, rápida y de bajo coste, observamos en la parte inferior de la figura 6.8, los resúmenes de valores que se desprenden de ella y que son realmente demoledores.

FIGURA 6.8. Estudio comparativo sobre un caso, entre la gestión convencional y la exenta de despilfarros

Así, el tiempo de entrega del primer lote de transferencia es de 23 horas con el enfoque convencional y para el enfoque avanzado lean es tan solo de 6 minutos, mientras que el lote de producción completo se obtiene a las 52 horas en la implantación convencional y en 14 horas en el diseño lean.

El tiempo asignado a cada unidad de producto, lo que determinará su coste, es de 10 minutos con el enfoque convencional y solo de 6 minutos en el lean. Aquí la diferencia es menor, pues las operaciones a efectuar, incluso sus tiempos, no han variado todavía de un planteamiento a otro (estamos aún en una fase introductoria de conceptos de diseño). Por otra parte, el porcentaje de actividades con valor añadido aumenta del 28,6 % al 49,3 % al evolucionar entre estos mismos planteamientos, a pesar de lo cual, en la gestión lean, cuando más adelante podamos abordarla de una forma completa, deberemos mejorar mucho más este porcentaje.

Además, se emplean 5 trabajadores en el planteamiento convencional y tan solo 3 en el lean. Es decir que con menos personal se obtendrá la producción más rápidamente y a menor coste.

Para cerrar, una de las cifras más espectaculares: el enfoque convencional genera 994 piezas en stock permanente y el más avanzado lean, tan solo las 22 anteriormente citadas.

Esta es una primera aproximación a las diferencias puestas de relieve entre el planteamiento convencional, que ha movido al mundo a lo largo del siglo XX (con la excepción de algunas pocas empresas WCM en los últimos 20 años) y el planteamiento WCM-lean, nacido de Toyota y que ahora está implantándose en todo el mundo, cuando la situación de las empresas y su mercado lo aconsejan.

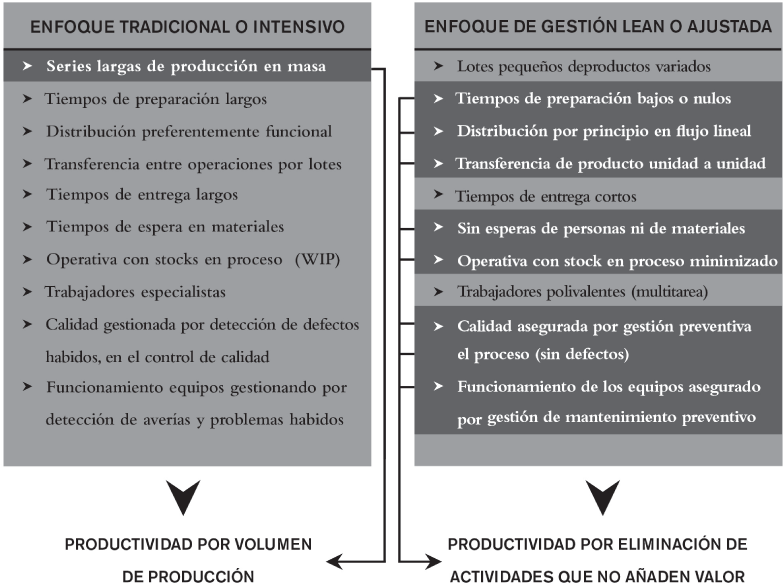

La gestión basada en la eliminación de los despilfarros ha supuesto para los sistemas productivos una nueva forma de dirigir que ha afectado a muchos aspectos, de forma que la eficiencia y la competitividad que, en la filosofía tradicional de producción en masa, se basa en la producción a gran escala, para la producción lean son bastantes los aspectos de gestión orientados a optimizar los resultados. La figura 6.9 muestra un cuadro comparativo de los aspectos de la gestión de un sistema productivo cuya orientación es distinta para ambas filosofías.

Como puede observarse, los sistemas de producción lean basan su desarrollo en la ejecución de lotes pequeños de producto, implantaciones en flujo lineal en las que se transfieren los materiales de una operación a la siguiente, unidad a unidad, tiempos de preparación bajos o nulos, eliminación de los tiempos de espera, tanto de personas como de materiales, eliminación de stocks de todo tipo, de fallos de calidad por gestión preventiva sobre el proceso y, en la misma línea, eliminación de los problemas de los equipos productivos debido, asimismo, a una gestión preventiva.

Todos estos aspectos de la gestión, que en la figura se destacan en fondo oscuro, colaboran a mejorar la eficiencia y la competitividad, en contraste con la filosofía de producción en masa, para la que solo encontramos un aspecto que colabora realmente (con fondo oscuro): la producción a gran escala. No es de extrañar que los resultados con la gestión basada en la producción lean sean muy superiores, aunque sea mucho más compleja llevarla a cabo.

FIGURA 6.9. Comparación entre los enfoques de gestión convencional y lean

Así, con la gestión convencional se obtienen grandes lotes de producto que suelen tener un fuerte nivel de estandarización, lo que supone que las necesidades de los clientes deben «uniformizarse», ajustándose a una gama o catálogo concretos. Todo lo contrario implica la gestión lean, que produce solo en los tipos y cantidades de producto realmente demandados, dentro de una amplia gama disponible. La calidad tal y como la entiende el cliente está, además, asegurada en el propio proceso.

Por otra parte, la tendencia de los enfoques convencionales a operar en lotes, normalmente grandes, tanto los de producción como los de transferencia entre las operaciones (por ejemplo, con grandes contenedores), da paso en los sistemas lean a una operativa en flujo compacto, constante y regular, moviendo normalmente pocas o incluso una sola unidad de producto. El principal resultado de ello es una espectacular reducción de la cantidad de producto en curso (stock) y del tiempo de respuesta, además de que al ajustar la producción a la demanda, también se minimiza el stock de producto acabado.

En el caso de servicios personales, esta característica es muy importante, puesto que el «stock» no sería ya de materiales, sino de personas, es decir que el equivalente del stock sería una cola de personas a la espera de recibir el servicio. Con la gestión de corte convencional, en la que la existencia de colas es habitual, el problema se agrava, ya que añadiremos un motivo de insatisfacción a los clientes.

Ello permite, además, destacar la lentitud de respuesta de la gestión convencional que basa su elevada productividad en moverlo todo en grandes volúmenes, en detrimento del tiempo. Otra gran diferencia entre la concepción convencional de la gestión de operaciones y el enfoque lean también se relaciona con el tiempo, en esta ocasión el change over o tiempo de preparación de los procesos y sus equipamientos productivos que, en la gestión convencional son largos o muy largos, para luego «compensarse» por el gran volumen de producción que se efectúa una vez que el sistema está en marcha. La gestión lean lleva a cabo las preparaciones en tiempos muy reducidos o incluso sin llegar a parar los procesos (preparaciones «al primer toque»), mediante técnicas SMED (Single Minute Exchange of Die), condición que deben forzosamente cumplir, ya que no operan en grandes lotes. De esta forma pueden llevar a cabo la producción de muy distintos tipos o modelos de producto en un solo día; una muestra más de la necesaria flexibilidad de estos sistemas.

Como consecuencia de todo lo expuesto hasta el momento en esta comparativa, los sistemas productivos con enfoque convencional se caracterizan por ofrecer tiempos de respuesta largos, pese a su innegable productividad (cosa que, aunque parezca un contrasentido, es muy posible siempre que haya una gran cantidad de materiales –es decir, stock– en proceso). Por el contrario, los sistemas lean se caracterizan por una gran rapidez de respuesta.

También queda claro que los sistemas convencionales operan con stock de todo tipo (materiales, producto en proceso o WIP y producto acabado), mientras que los sistemas lean operan con muy poco o ningún stock. Recuérdese además que en el caso de los servicios personales la existencia de «stock» se refiere a personas, lo cual, sin duda, desmerece gravemente el servicio.

Otra característica opuesta de los sistemas de gestión lean respecto a los de corte convencional es el tipo de trabajadores o empleados. En efecto, el cuadro de la figura 6.9 muestra cómo la gestión convencional utiliza personal especializado y experto en determinado tipo de operaciones en aras de la productividad, mientras que el enfoque lean utiliza personal polivalente en aras de la flexibilidad.

Finalmente, los sistemas lean no pueden permitirse fallos u errores de ningún tipo, ya que el flujo regular y constante de producción se vería seriamente alterado (además de que generarían despilfarros). Por ello, la calidad del producto debe estar asegurada en cada operación, antes de ser enviado a la siguiente, de la misma forma que el buen funcionamiento de las máquinas y equipos de producción debe estar asegurado. Ello implica que calidad y mantenimiento de equipamientos deben estar sometidos a una gestión preventiva y no arbitrar soluciones a posteriori, como resulta habitual en la gestión convencional.

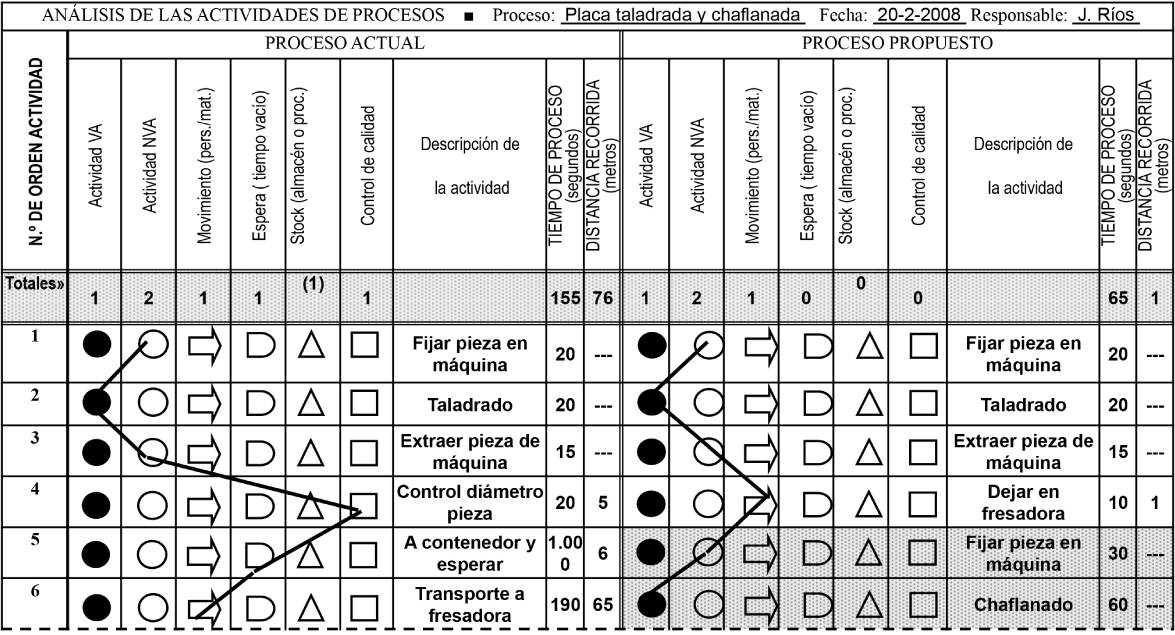

El análisis de los despilfarros existentes en las actividades de un proceso, así como el nivel de mejora alcanzado a medida que se van erradicando, pueden ponerse de relieve por medio de una representación visual como la que muestra la figura 6.10, aplicada a un caso ejemplo de fabricación de una placa con un taladro y un chaflán (un fragmento del caso que acabamos de analizar en la figura 6.8).

FIGURA 6.10. Documento para el análisis de procesos y evaluación del nivel de despilfarros

En ella, cada una de las actividades del proceso, descrita en la columna correspondiente, viene acompañada de su identificación mediante un icono (actividad VA, actividad NVA, movimiento, espera, stock, control de calidad) que la asocia a valor añadido o despilfarro, así como del tiempo que implica y, si ha lugar, la distancia que implica recorrer.

El documento viene preparado, además, para introducir toda esta información para el proceso tal y como se desarrolla actualmente (proceso actual) y, luego, para la nueva propuesta mejorada de proceso (proceso propuesto), para así poder comparar uno y otro. Para que esta comparación sea más completa, las distintas columnas vienen acompañadas de una casilla para mostrar el valor total correspondiente (número total de VA, NVA, movimientos, esperas, stocks, controles de calidad y, también, total de tiempo de proceso y distancia total recorrida).

Obsérvese la diferencia entre los tipos de actividades para el proceso actual y el propuesto, así como entre los valores totales (que en el método propuesto no hemos evaluado para las actividades de las casillas en fondo gris, pues aún no aparecen en el proceso actual, en el fragmento de documento que muestra la figura). Las diferencias entre ambas implantaciones del mismo proceso resultan, en este documento, claramente manifiestas y de forma muy visual.

Muda es, como se ha dicho, la expresión japonesa para designar el concepto de despilfarro. Pero el despilfarro viene acompañado, cuando no motivado, por otros dos conceptos que, por tanto, deben erradicarse para que realmente el despilfarro o muda no solo desaparezca, sino que no vuelva a aparecer. Se trata de:

• Mura, que hace referencia a la variabilidad que acompaña la realización de las actividades (por falta de estandarización, formación, disciplina, constancia en la disposición de medios y recursos, etc.), que dan lugar a diferencias en los tiempos de proceso, productividad, nivel de defectos, lead time y, en definitiva, falta de una estandarización correctamente aplicada y bajo rendimiento.

• Muri, que hace referencia a las prácticas injustificadas, muy presentes en la forma en que se llevan a cabo las actividades de los procesos y que, con frecuencia, no tienen otra razón que el haberse efectuado así «desde siempre». La estandarización, basada en una secuencia de actividades racional y el mantenimiento a ultranza de dicha estandarización, es el antídoto para el muri.

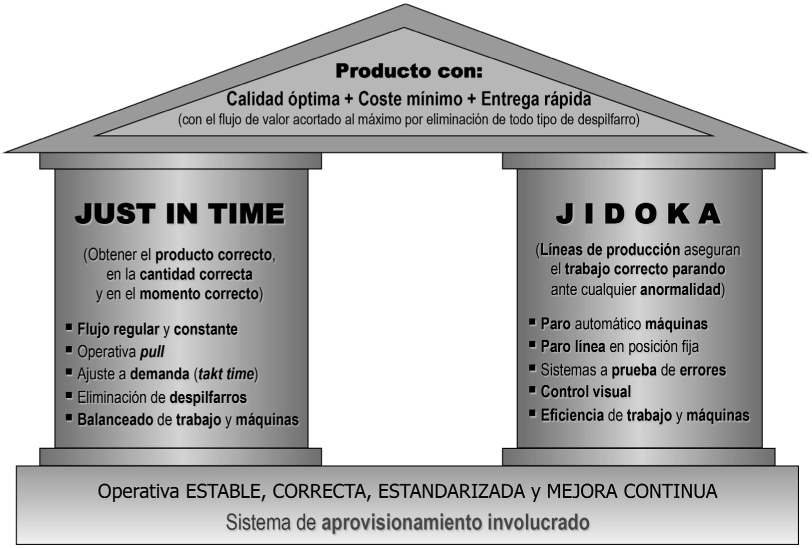

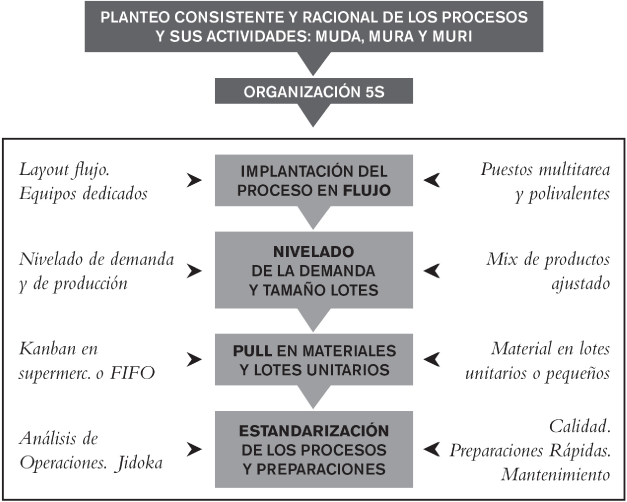

La figura 6.11 muestra un esquema completo del sistema de producción de Toyota, en el que se basa el lean management. Una base sólida apoyada en una operativa estabilizada y sometida a mejora continua se integrará, con una correcta organización (organización 5S que será objeto de tratamiento más adelante) junto con los procesos cuyas actividades se estandarizarán sobre el mejor método que haya podido determinarse. Tales procesos deberán permitir obtener productos robustos, es decir, cuya calidad pueda asegurarse con la mínima complejidad posible, lo que implicará procesos igualmente robustos, en los que los equipos productivos deben tener asegurada su disponibilidad en todo momento, gracias a un correcto mantenimiento. La base del sistema, finalmente, se completará con el aprovisionamiento involucrado en esta misma forma de operar.

FIGURA 6.11. El sistema de producción de Toyota

Sobre esta sólida base, se levanta el sistema a partir de dos pilares:

1. El sistema de gestión de los procesos just in time (JIT), basado en una operativa pull sobre un flujo regular y constante de producto en lotes muy pequeños, que avanza a un ritmo ajustado a la demanda (concepto de takt time que desarrollaremos más adelante), con eliminación total de despilfarros y equilibrado o balanceado de las cargas de trabajadores y máquinas.

2. El aseguramiento del correcto funcionamiento de todos los elementos del sistema, sin necesidad de incurrir en despilfarros (por ejemplo, que un trabajador «vigile» las máquinas). Ello constituye la autonomatización (que significa automatización con «toque humano») o jidoka, que implica el paro automático de máquinas ante cualquier problema (sin necesidad de la citada vigilancia) y también de líneas, cuando un paro de máquina puede desequilibrar el proceso. Incluye, por supuesto, los sistemas preventivos necesarios para evitar errores, con los sistemas poka-yoke o «antierror» para prevenir problemas de calidad, así como el control del sistema utilizando al máximo técnicas visuales, muy propio del sistema de Toyota y la maximización de la eficiencia de los procesos.

La presencia de un dispositivo que genere un paro automático de las máquinas ante cualquier situación que exija no continuar, tal como lo hace el jidoka, permite que no se den desperdicios por problemas de calidad, pero sin incurrir en desperdicios de un trabajador que observe la operativa de la máquina. En definitiva, permite que la automatización se lleve a cabo de forma autocontrolada. A su vez, el just in time obligará al sistema a operar al ritmo necesario para obtener la producción prevista (sin sobreproducción) lo que exigirá que las máquinas paren también cuando sea necesario para evitar la sobreproducción. Así pues, entre los dos pilares del sistema de Toyota deben evitarse los desperdicios provocados por las máquinas.

Sin embargo, estos dos mismos pilares deben evitar cualquier otro tipo de desperdicio y, por supuesto, los generados por la operativa de los trabajadores, además de la correspondiente a las máquinas. El just in time se ocupa de que los trabajadores lleven a cabo las tareas correctas, en flujo, de forma balanceada y al ritmo que impone la producción prevista (sin sobreproducción). El jidoka por su parte, trata de evitar que cometan errores (mediante los sistemas poka-yoke o antierror, entre otros), que los trabajadores controlen su propia tarea y, en caso de ser necesario, que paren también la línea, pulsando un botón y pueda así procederse a resolver el problema surgido.

Ante cualquier problema, el paro de la operativa de las máquinas y también del trabajo manual hacen muy evidente la situación para todo el mundo e inducen a ocuparse a fondo del problema para su resolución completa, y para evitar que surja de nuevo.

El propio Taiichi Ohno resalta la importancia y la interdependencia de los dos pilares del sistema de Toyota, comparando este con un equipo de béisbol (evidentemente el ejemplo podría construirse con cualquier otro deporte), en el que el jidoka sería la técnica y el talento de los jugadores, cuyas capacidades permitirían desarrollar el mejor juego posible y el just in time sería el sistema de juego que realmente acabaran desarrollando para lograr sus objetivos.

Así pues, con la base de la figura 6.11 y los dos pilares del sistema de producción de Toyota, este persigue implacablemente la eliminación completa de todas las pérdidas y, por tanto, de los costes improductivos.

Con ello, el sistema, se «remata» con el «tejado» (véase nuevamente la figura 6.11) en el que obtendremos los resultados de la operativa descrita: el producto pretendido, obtenido con la máxima eficiencia en todos los aspectos: calidad, bajo coste y respuesta rápida a la demanda.

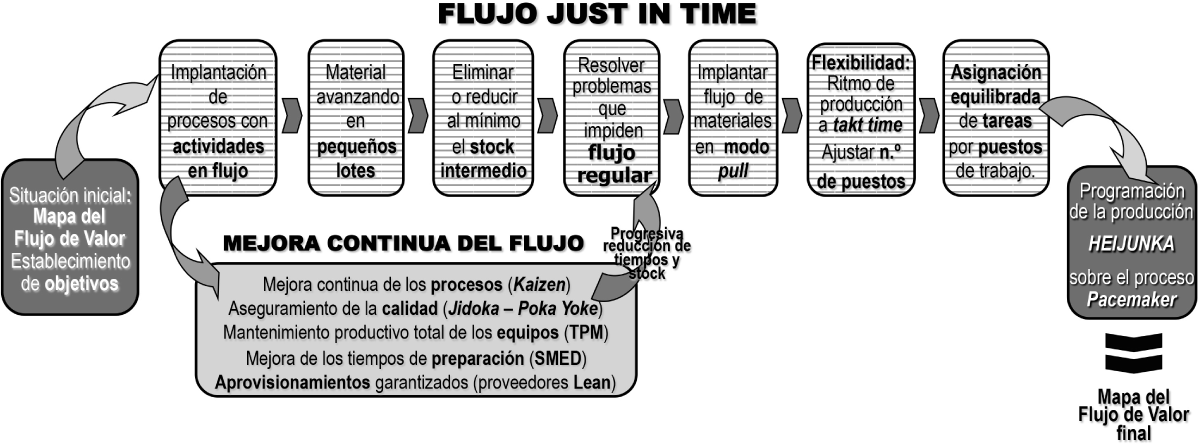

En la actualidad está ampliamente aceptado el gran potencial del sistema de gestión de los procesos basado en el just in time (JIT), que surgió en el seno de Toyota en la segunda mitad del siglo XX y liderado por Taiichi Ohno. La producción en flujo continuado, la ausencia de stocks de materias primas, materiales en proceso y producto acabado y la flexibilización de los elementos básicos del proceso serán necesarios de acuerdo con esta filosofía, según ha quedado ampliamente demostrado (una vez más, hemos de recordar que aunque en general hablemos de procesos productivos y de producto, cuanto expongamos podrá aplicarse a cualquier tipo de proceso empresarial y al producto derivado de ellos, sea material, personal, documental, etc.).

El JIT es una filosofía para la gestión; no es, como se ha querido decir en ocasiones, una solución al problema del stock excesivo. Es un nuevo concepto para la dirección de procesos basado en la eliminación de los desperdicios y, también, de las barreras a la flexibilidad (de máquinas y otros equipamientos y trabajadores especializados, en particular) y pretende, asimismo, dar protagonismo al papel de la persona. Recordemos que, además, es necesario ir más allá de la implementación de los principios básicos, mejorando la eficacia y eficiencia del sistema de forma continuada, lo que constituye el denominado kaizen, con la colaboración de todas las personas y grupos involucrados en los procesos, eliminando desperdicios y mejorando todos y cada uno de los aspectos de la gestión.

Sin embargo, las directrices inspiradas en el JIT van más allá de la gestión en el ámbito productivo y extienden su influencia al control de la gestión y se constituyen asimismo como un nuevo enfoque de management. Asimismo, su flexibilidad y dinamismo han derivado en la necesidad de nuevos sistemas de gestión económica de los procesos y muy en particular el establecimiento del coste del producto obtenido.

En cualquier caso, los aspectos que deberán tenerse muy en cuenta para que la implantación de un modelo de gestión se ajuste al máximo a la filosofía lean, por medio de los dos pilares que lo soportan, pueden resumirse expresando que debe evitarse a toda costa:

• La disposición orientada al proceso o funcional (talleres, en el caso de procesos productivos industriales).

• Todo cambio de producto a procesar, complejo o con exceso de tiempo para realizarlo.

• Falta de equilibrado o balanceado de flujos de materiales.

• Falta de equilibrado de duraciones del proceso en cada sección o línea.

• Problemas de calidad en el producto.

• Problemas de calidad en el proceso (especialmente averías en máquinas y otros equipamientos).

• Problemas de calidad de trabajo en el personal (absentismo, formación, etc.).

• Cualquier problema derivado de los desperdicios, ya expuestos.

• Cualquier problema derivado de la falta de flexibilidad en el proceso o del personal.

Aparte de evitar tales situaciones, será importante tener en cuenta las siguientes normas para la continua mejora de los métodos de trabajo (las cuales también son contempladas por la Oficina Internacional del Trabajo; OIT):

• Organización y racionalización del proceso y de cada puesto de trabajo.

• Estandarizar los procedimientos de trabajo.

• Introducir el manejo de procesos múltiples (cada puesto de trabajo podrá ocuparse de varias tareas), lo que facilitará que la carga total de cada puesto se pueda igualar a la de los demás y lograr así balancear los procesos.

• Sincronizar cada parte del proceso con las demás (consecuencia de lo anterior).

• Determinar el tiempo del ciclo (cada cuánto tiempo se entrega una unidad de producto acabada) y adaptarlo a la demanda. El tiempo de ciclo que se adapte a la demanda se denomina takt time.

• Utilizar lotes de una sola unidad (o, en todo caso, muy pequeños).

• Eliminar pérdidas por transportes, movimientos y esperas, así como almacenajes inútiles: los únicos almacenajes aceptables serán los supermercados y los FIFO (stock intermedio) correctamente establecidos.

• Simplificar, normalizar y mejorar los procesos, por medio de:

– Desarrollo de sistemas innovadores, pero contrastados y mejorados, para obtener el producto.

– Desarrollo de cambios rápidos de útiles, para cambiar el producto.

– Desarrollo de sistemas para el control del proceso (jidoka).

– Desarrollo de sistemas de control de calidad (poka-yoke).

Por lo que se refiere específicamente al control autónomo o jidoka, este puede llegar a dotar a los equipamientos productivos de sistemas para arrancar o parar o informar automáticamente de su situación, a fin de evitar tiempos improductivos. Bajo el control autónomo, una máquina debe parar por sí sola si se halla en una situación que impida continuar la operación correctamente, incluidos muy especialmente los fallos de calidad. En este sentido, uno de los sistemas que ha sido más aceptado es el de instalar luces de diferentes colores en las máquinas, en un lugar muy visible desde cualquier punto de la planta; de forma que si está encendida la luz verde, la máquina no requiere ninguna atención, mientras que si se enciende la roja, la máquina sí requiere atención, sea por haber terminado su tarea, sea por problemas que hayan podido surgir. Es corriente que exista también una luz amarilla que avisa del próximo encendido de la roja, si no se atiende a la máquina con rapidez.

Dentro de la línea de asegurar la producción en condiciones correctas y sin defectos de calidad, hemos de referirnos también a las actividades realizadas por las personas; en este apartado, como se ha dicho, destacan como técnicas especiales que operan habitualmente en la gestión lean, los sistemas denominados poka-yoke (mecanismos antierror). Así, por ejemplo, supongamos que una pieza debe insertarse dentro de un útil, pero puede hacerse por el lado correcto o por el opuesto; un pequeño mecanismo intercalado entre la pieza y el útil que evitara automáticamente la introducción incorrecta, sería un dispositivo poka-yoke.

El sistema de producción de Toyota se basa en tres pilares fundamentales:

• Producción en flujo regular y nivelada (aspecto cuantitativo)

• Calidad total asegurada (aspecto cualitativo).

• Participación, motivación y formación de las personas (aspecto humano).

El objetivo final es lograr un sistema de producción flexible, autocontrolado, en el que se elimine todo despilfarro de medios, recursos, personal, existencias, etc., y por supuesto, se reduzcan los costes por todos los conceptos posibles. Este objetivo debe alcanzar conceptos de coste que van más allá de los relacionados con la producción: gastos financieros, administrativos y comerciales.

Una nueva característica de gran trascendencia se ha incorporado a la producción, de la mano de las nuevas directrices de gestión JIT (que no olvidemos que significa «justo a tiempo»): la incorporación del tiempo como un factor relevante para obtener una mayor ventaja competitiva, reducir costes y mejorar la productividad.

Con la filosofía JIT sabemos que cada proceso debe entregar su producto al procesocliente siguiente, en la cantidad y momento que este precise, de forma que, incidiendo en el aspecto temporal, no sea antes (se acumularía stock), ni después (se generarían esperas). El stock y los tiempos de espera, como se sabe, generan un fuerte rechazo en la filosofía JIT, como importantes despilfarros que son.

Efectivamente, la reducción del tiempo en los distintos ámbitos de la gestión productiva es una importante fuente de productividad y competitividad. Ya hemos comentado que una de las más importantes bazas de los nuevos sistemas de gestión es la reducción de plazos de entrega o lapsos de tiempo que transcurren desde la solicitud de un material hasta que se recibe, lo que se conoce comúnmente como el «lead time» (LT), que está alcanzando una importancia decisiva.

Pero no solo importa controlar el lead time propio de la actividad productiva, sino que toda la cadena de valor deberá estar sujeta a dicho control: el diseño y desarrollo del producto, su industrialización, los plazos de los distintos procesos de producción y aprovisionamiento y su coordinación JIT (es decir, sin generar stocks ni esperas) y, por supuesto, las actividades de venta, distribución, tareas administrativas, etc.

Un instrumento de gran valor para la reducción del plazo de tiempo necesario para las actividades de la citada cadena de valor, relacionadas con la ingeniería de productos y procesos, es la denominada ingeniería simultánea o concurrente. Se trata de una novedosa orientación de las fases de diseño y desarrollo de productos y procesos, de acuerdo con la cual, en lugar de llevar a cabo estas actividades secuencialmente, según el proceder tradicional, se llevan adelante las actividades de la ingeniería de productos y de procesos, de forma simultánea, con lo que puede tener lugar un importante acortamiento del tiempo total de desarrollo, además de generar sinergia entre las actividades que se verán así mutuamente favorecidas.

No olvidemos que las reducciones de lead time, además de las ventajas directas de reducción de plazos de entrega y niveles de stock, entre otras, acarrean ventajas indirectas importantes, tales como la satisfacción de los clientes.

Pero volviendo a centrarnos exclusivamente en la producción, si repasamos las características esenciales de la gestión basada en producción lean que hemos analizado en epígrafes anteriores, veremos siempre el tiempo como un elemento característico de reducción de costes y mejora de la productividad y, por tanto, una ventaja competitiva que, en algunas ocasiones, incluso pasa a ser un elemento decisivo para poder llevar a la práctica tales sistemas de gestión, como es el caso de:

1. La preparación de máquinas y cambio rápido de producto en un proceso. La reducción de tiempo es ahí indispensable para proceder a una producción en lotes pequeños o mezclada. La reducción de tiempo que han permitido las técnicas avanzadas de preparación SMED (Single Minute Exchange of Die), desarrolladas por Shigeo Shingo para Toyota, ha sido muy importante para reducir el tiempo necesario, desde varias horas a menos de 10 minutos.

2. Reducción de los plazos de producción (lead time), pasando de los correspondientes a grandes lotes a pequeños o, incluso, unitarios, en aras de una producción que pueda poner a disposición de los clientes más variedad de productos más rápidamente, lo que además de la satisfacción del cliente redunda en menor stock en proceso y menor coste.

3. El sistema Kanban está concebido para suministrar los materiales necesarios a los procesos, de forma directa y sobre todo rápida, permitiendo identificar las necesidades de producción de forma sencilla e igualmente rápida y, por tanto, de acuerdo con la filosofía JIT.

4. Las directrices de gestión que siguen esta filosofía se inspiran por otra parte en el sistema pull, que exige comunicar una gran flexibilidad para responder directa y rápidamente a la demanda, por lo que, una vez más, la rapidez adquiere un carácter fundamental.

5. Además, no olvidemos que el objetivo fundamental de la filosofía que impulsó Ohno era combatir los siete grandes despilfarros; pues bien, en todos ellos el tiempo resulta un elemento esencial. Veámoslo:

a) Producción excesiva o sobreproducción: supone un empleo de tiempo en tareas no necesarias.

b) Tiempos de espera: evidentemente, se trata directamente de un despilfarro de tiempo.

c) Transportes innecesarios o con trayectos innecesariamente largos: suponen un tiempo asimismo innecesario añadido al de producción.

d) Proceso inadecuado o sobreprocesamiento: el objetivo de los esfuerzos para eliminar este despilfarro es, precisamente, reducir el tiempo de proceso, reduciendo la participación innecesaria de los recursos productivos en actividades sin valor añadido.

e) Stocks: las existencias suponen un despilfarro por el hecho de estar un tiempo inmovilizadas a la espera de ser utilizadas.

f) Movimientos innecesarios: todo movimiento supone un empleo de tiempo, y si resulta innecesario, no cabe duda de que nos encontramos ante un despilfarro de tiempo. Es necesario, pues, eliminar los movimientos innecesarios y sus tiempos.

g) Calidad: cada pieza defectuosa comporta, entre otras cosas, la pérdida de tiempo correspondiente a subsanar el defecto, o producir otra nueva.

Por otra parte, el tiempo se ha ido convirtiendo, cada vez más, en un importante factor de competitividad. En efecto, la llegada de las primeras crisis económicas en la década de 1970, supuso el final de los mercados en permanente crecimiento y, por supuesto, de los que no tenían competencia. Sobrevino la necesidad de «atraer» al mercado y llegó la variedad y personalización de los productos, cuya producción solo podía afrontarse con las tesis de Toyota: evitar por encima de todo los despilfarros y afrontar la producción en pequeñas series de producción variada e incluso personalizada, imponiendo las necesarias dosis de flexibilidad y rapidez en la preparación de máquinas. En todo ello, el tiempo desempeña un papel relevante. Y he aquí que estamos asistiendo a una etapa en la que reducir lead times se convierte en una fuente segura de competitividad y de satisfacción de los clientes. En efecto, hoy más que nunca, ir más rápido que un competidor supone una importante fuente de ventaja competitiva.

De hecho, la clave para que el tiempo se haya ido convirtiendo en una fuente de ventaja competitiva ha sido la introducción de sistemas de producción dotados de gran flexibilidad, para producciones de una gran variedad de productos. Además, ello se ha visto reforzado por la necesidad de mantener los bajos costes que anteriormente habían justificado la situación contraria, a base de eliminar, ante todo, los grandes despilfarros y con ello, tiempo y más tiempo.

La conquista de los mercados por la variedad de modelos de producto que caracteriza la situación en los tiempos recientes ha desatado no pocas guerras comerciales y, en ellas, la variedad se acompaña con la rapidez en la renovación de tales modelos. Como ejemplo diremos que en Japón se desató una auténtica guerra de este estilo entre Honda y Yamaha por el mercado de las motocicletas (la llamada guerra H-Y). Ambas disponían de sesenta modelos, pero Honda logró elevarlos por mejora o aumento hasta más de un centenar en el tiempo en que Yamaha logró menos de cuarenta renovaciones.

Para terminar, haremos mención de los factores clave para aprovechar el tiempo como fuente de ventaja competitiva:

• Organización de los procesos con orientación al producto, minimizando o eliminando recorridos y esperas, y situando próximos los componentes que relacionar y lograr, en definitiva, una gran fluidez.

• Mejorar los procesos y reducir, en consecuencia, los tiempos de ejecución.

• Reducir al máximo los tiempos de preparación de máquinas para el cambio de producto.

• Operar con lotes unitarios o pequeños de producción con el nivel de variedad conveniente.

• Toma de decisiones descentralizada. Los operarios deben poder decidir por sí mismos la mejor respuesta a situaciones que les conciernan.

• Planificar adecuadamente los suministros y los puntos en que son necesarios. Una vez más, Toyota presenta un ejemplo claro de ello: un proveedor que recibía pedidos de lotes de componentes de Toyota tardaba 15 días en suministrarlos. Ante esta situación, Toyota redujo primero el tamaño de los lotes pedidos, y luego los puntos de la fábrica a donde iban destinados, para finalmente reducir las necesidades globales del componente en cuestión por disminución de existencias en proceso. El resultado fue una progresiva reducción del plazo de suministro de cada pedido, que llegó a ser de un solo día.

• Asegurar al máximo la calidad de los productos y el buen funcionamiento de las máquinas y equipos de producción. Los paros y las piezas defectuosas suponen una lamentable pérdida de tiempo.

• Rapidez en la innovación y en su transmisión a la cadena de valor (la ingeniería simultánea resulta un buen instrumento para ello, ya que llega a solapar etapas). En este sentido, se da el dato curioso de que en Japón se dan innovaciones de menor entidad pero con más frecuencia que en los países occidentales.

• Aplicar, finalmente, todas las posibles reducciones de tiempo a otros departamentos además del de producción, para disponer así, de una organización moderna y flexible para la empresa entera.

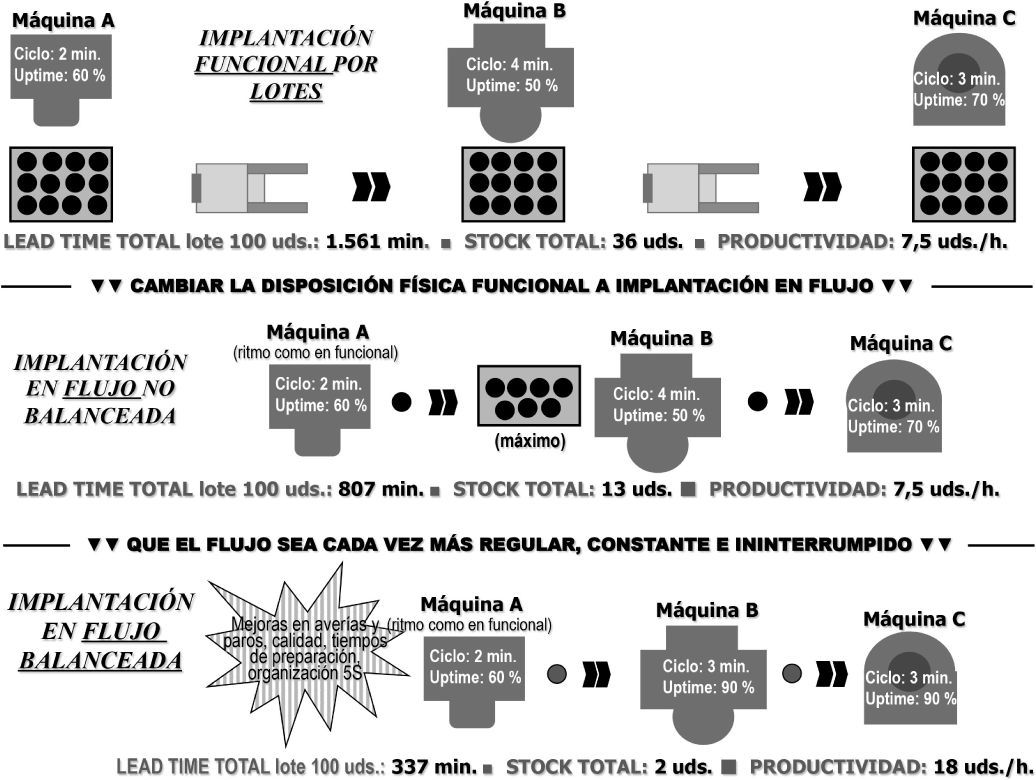

Los tipos esenciales de distribución en planta o layout de los procesos productivos ya se han expuesto anteriormente. Recordemos que los dos tipos básicos son la disposición orientada al proceso y la orientada al producto. De acuerdo con esto, la distribución orientada al producto es mucho más eficiente porque puede implantarse con muchas menos actividades que no añaden valor al producto (es decir, despilfarros), además de que los tiempos y los volúmenes de trabajo en curso son asimismo menores.

Centrando la problemática en los despilfarros, en la orientación al proceso pueden darse los problemas y, sobre todo, los despilfarros que siguen:

• Flujo de materiales largo y complejo (despilfarro en transporte).

• Complejidad en el método de trabajo por falta de normalización en productos y procesos (despilfarro por proceso inadecuado).

• Manipulación múltiple de materiales (despilfarro en movimientos).

• Tiempos de espera en cada operación para que se termine todo el lote de productos o esperando poder iniciarlo (despilfarro por tiempos de espera).

• Acumulación de existencias en proceso por operar en lotes y cola de lotes a pie de máquina (despilfarro en stocks y esperas).

• Dificultad en identificar la causa de los defectos y probabilidad de que un defecto se extienda a todo un lote de producto antes de detectarlo (despilfarro por calidad).

En la producción con distribución en planta o layout funcional (orientada al proceso), el problema principal es que se produce un aislamiento por distancia y por la dificultad de coordinación entre puestos de trabajo, lo que lleva a centrar la operativa de cada puesto de trabajo en lograr la máxima eficiencia propia funcional, es decir, por operaciones. Además, el aislamiento del puesto de trabajo y la complejidad del enlace con el siguiente llevan a cada puesto a trabajar por lotes de producto, de forma que hasta que no se termine un lote no se lleva el producto hasta el puesto siguiente, lo que supone también aumentos de tiempo y stocks de producto en proceso.

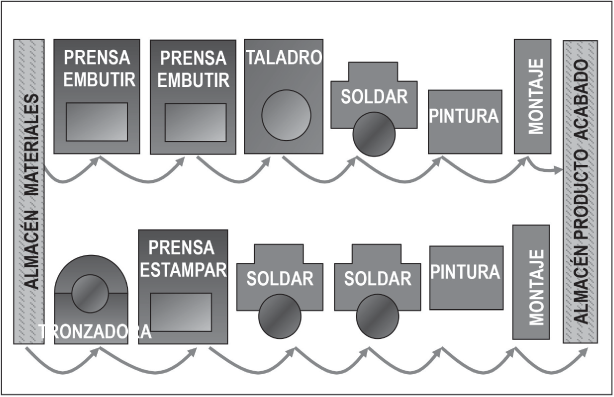

Las figuras 6.12a y 6.12b muestran los layouts –en una con orientación al proceso y en la otra con orientación al producto– de los procesos de producción de un armario metálico de chapa plana, pintado y de un carrito portapiezas de tubo cuadrado, asimismo pintado. Las operaciones de uno y otro son las que siguen:

Op. |

Armario metálico |

Carrito portapiezas |

||

|

Máquina |

Operación |

Máquina |

Operación |

1 |

Prensa |

Embutido cuerpo |

Tronzadora |

Cortar tubos a medida |

2 |

Prensa |

Embutido puerta |

Prensa |

Conformación soportes |

3 |

Taladro |

Tal. para cerradura |

Eq. soldar |

Soldadura de estructura |

4 |

Eq. soldar |

Soldadura bisagras |

Eq. soldar |

Soldadura de soportes |

5 |

Eq. pintar |

Pintado conjunto |

Eq. pintar |

Pintado conjunto |

6 |

Mesa montaje |

Montaje conjunto |

Mesa montaje |

Montaje carro y ruedas |

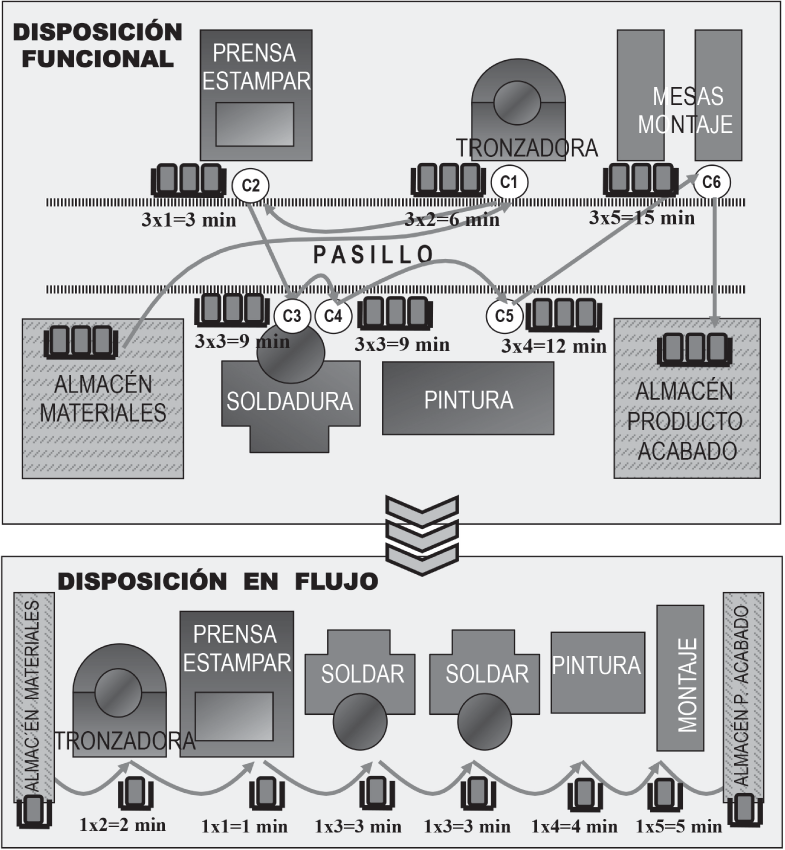

Comparando ambas implantaciones, se comprenden las ventajas ya comentadas de la implantación en flujo. En ella, el flujo de materiales corresponde a su proceso quedando claramente definida la operación que sigue a cada una; la distancia recorrida es mucho menor y, con ello, el tiempo empleado. En la distribución orientada al proceso, los equipos están agrupados por especialidades (talleres). En la distribución orientada al producto, la secuencia de equipos es la que determina el proceso. Por otra parte, se puede apreciar que no solo se ha alterado el orden de los equipos, sino que estos se han tenido que repetir en los flujos de aquellos procesos en los que hiciera falta, con el fin de evitar que los flujos de los distintos procesos se vieran vinculados o que el producto, en cualquiera de ellos, tuviera que volver atrás en algún caso.

Así pues, en la implantación en flujo, los equipos deben ser dedicados al proceso correspondiente, lo que justificaría que se exigiera un volumen de producción importante para dicho proceso. Ello hará que sean más útiles pequeños equipos que grandes máquinas de alta capacidad; de hecho, la capacidad será la que demande el puesto de trabajo y no conviene que sea mayor.

FIGURA 6.12a. Disposición funcional para un armario y un carrito

FIGURA 6.12b. Disposición en flujo para un armario y un carrito

Veamos ahora las ventajas de la disposición orientada al producto (es decir, en flujo) plasmadas en datos cuantitativos de tiempo ahorrado y existencias en proceso disminuidas, teniendo en cuenta además lo mencionado acerca de la tendencia a trabajar por lotes en la disposición orientada al proceso. En la figura 6.13 se observa la operativa para ambas disposiciones, en relación con el proceso del carrito portapiezas.

En él, suponemos que se efectúa el proceso para un lote de tres unidades, en modo funcional (arriba) y en flujo (abajo).

Los tiempos de proceso de las operaciones, por unidad de producto, son:

• Tronzadora: 2 minutos

• Prensa estampar: 1 minuto

• Operación soldadura I: 3 minutos

• Operación soldadura II: 3 minutos

• Pintura: 4 minutos

• Montaje en mesa: 5 minutos

Para la disposición con orientación al proceso (funcional), operando en lotes de tres unidades, supone un tiempo total por lote de:

TOPROC = 3×2 + 3×1 +3×3 + 3×3 + 3×4 + 3×5 = 54 minutos

(no se transfiere ningún producto a la operación siguiente hasta completar el lote de tres unidades).

Por el contrario, para la disposición en flujo, la primera unidad terminará el proceso tras un tiempo de:

FIGURA 6.13. Comparación de tiempos y stocks en proceso para las orientaciones funcional y en flujo, en la implantación de procesos

TOPROD = 1×2 + 1×1 +1×3 + 1×3 + 1×4 + 1×5 = 18 minutos

(se transfiere cada unidad a la operación siguiente, tras su proceso).