Tecnología de mecanizado manual y sus técnicas

2. Limas, lijas, abrasivos, hojas de sierra, brocas

3. Normas básicas para el taladrado y posterior roscado

4. Tipos de remaches y abrazaderas

5. Normas básicas de utilización de herramientas de corte y desbaste

En cualquier proceso de fabricación de piezas, se necesita generalmente realizar un proceso de desbaste de material para adaptar las medidas y formas a las necesidades. Para ello y dependiendo del material, del tamaño y de la forma, se realizará un proceso de desbaste u otro y, consecuentemente, se utilizará el tipo de herramienta adecuada a cada procedimiento o proceso de trabajo.

En un taller de mantenimiento y reparaciones electromecánicas, se necesita en determinadas ocasiones realizar trabajos de adaptación de piezas o reparación de uniones, es decir, que se necesitan aplicar técnicas básicas de mecanizado y, por ello, conocer las herramientas que se usan para cada una de esas técnicas: de qué materiales están fabricadas, qué características tienen, cuál elegir en cada caso, etc.

Por tanto, en este capítulo, se van a ver las herramientas y procesos de desbaste más usados en un taller electromecánico.

Las herramientas de desbaste y corte que se van a ver en este capítulo son las de uso más frecuente en un taller de reparación de vehículos, tanto de uso manual como con máquina. Conocerlas bien ayuda a elegir en cada momento la que mejor se adapta a la necesidad que se tenga.

Son herramientas de desbaste fabricadas en acero templado extraduro, con su superficie tallada para producir arranque de viruta en su contacto y desplazamiento sobre la pieza.

Características

Las características de las limas permiten determinar qué tipos de trabajos se pueden hacer con cada una de ellas. Estas características son las siguientes.

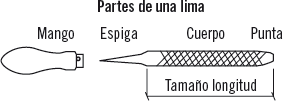

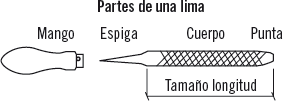

Tamaño

Es la longitud entre el extremo y el talón. Se expresa en pulgadas (“) y las medidas más usadas son de 12”, 10”, 8” y 6”.

Nota

1 pulgada equivale a 25,4 mm.

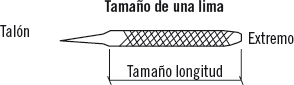

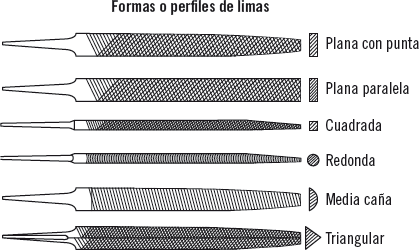

Forma

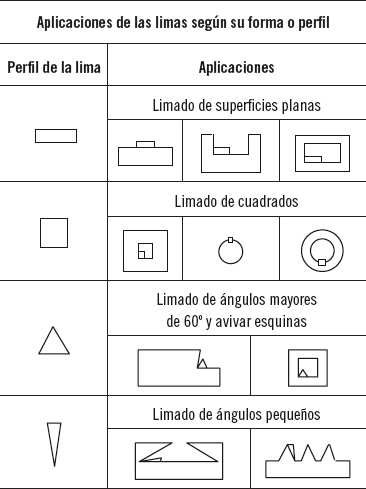

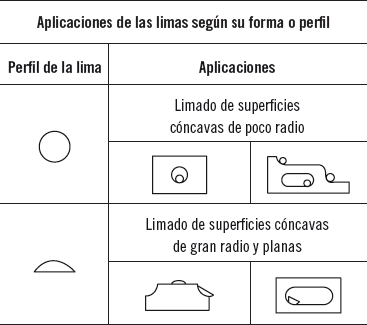

En función de la sección geométrica que tienen, se habla de los siguientes tipos de limas:

En el siguiente cuadro, se pueden ver diferentes aplicaciones que se les puede dar a las limas según qué forma o perfil tengan.

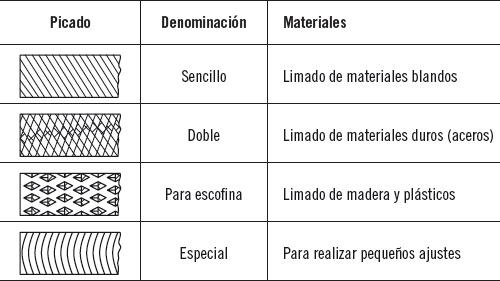

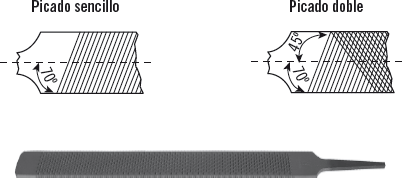

Picado

Es el grado de rugosidad que tiene su superficie y es importante porque define en qué materiales se puede usar.

Picado de una escofina (lima para madera o plásticos)

Picado de una garlopa de carrocero o porta limas

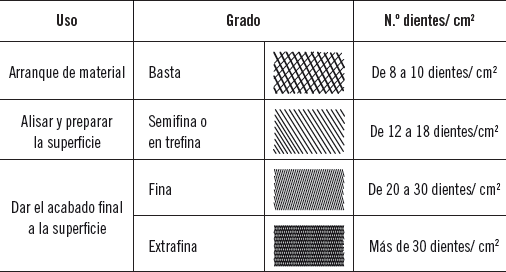

Grado de corte

El grado de corte es el número de dientes por cm2. Cuantos más dientes tenga una lima, más fino será el acabado.

Recuerde

El picado es el grado de rugosidad que tiene la superficie de la lima y es importante porque define en qué materiales se puede usar.

Aplicación práctica

Necesita rebajar la altura de un tubo para adaptarlo como soporte de un filtro deshidratador del aire acondicionado de un vehículo. Deberá elegir el tipo de lima adecuado en función del tipo de material y de la cantidad de material a desbastar. Explique el procedimiento de trabajo.

SOLUCIÓN

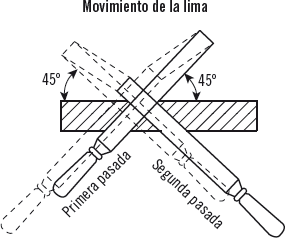

Se mide primero la distancia que hay que limar, para valorar la cantidad de material a desbastar. Luego, se elige en primer lugar una lima basta para desbastar una cantidad importante en poco tiempo, para después pasar a una lima entrefina para alisar y preparar la superficie. En este caso, no será necesario usar una lima fina, ya que no es necesario un acabado fino.

Se fija el tubo al tornillo de banco con unas mordazas para evitar su deformación y se comienza el limado cruzado, procurando que la lima se desplace por la totalidad de la superficie y controlando con una regla y/o escuadra la planitud de la superficie.

Al final, se eliminan las rebabas para evitar cortes en la manipulación.

Actividades

1. ¿De qué va a depender la elección del grado de corte de la lima?

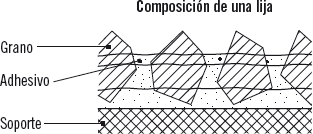

Son elementos abrasivos que se usan para pulir o afinar una superficie o para dar un acabado final. Están compuestas por tres elementos:

Soporte

Puede ser de papel, tela, fibra vulcanizada o poliéster, y sirve de base para sujetar el material abrasivo.

Tipos de soportes

Grano

Es el material abrasivo que hará el desbaste. Puede ser de base mineral (sílex, esmeril, diamante, etc.) o de base sintética (óxido de aluminio, carburo de silicio, etc.) y es posible encontrarlo de diferentes tamaños y durezas, para poder elegir según el trabajo que se quiera realizar.

Tabla de granos normalizada | |

|---|---|

Tipo de grano |

Aplicaciones |

Basto (de P16 a P60) |

Desbastado de cordones de soldadura sobre discos de plástico en radiales. |

Medio (de P80 a P500) |

Lijado de masillas o pintura a mano o con lijadora. |

Fino (de P400 a P2000) |

Lija al agua de uso manual. |

En la tabla anterior, la letra P indica que está normalizado y el n.º el tamaño del grano, de forma que cuanto mayor sea el n.º de la lija más pequeño será el grano y, por tanto, menor será su poder de abrasión y se conseguirá un acabado más fino.

Adhesivo

Son colas o resinas para pegar y/o unir el soporte y el grano, formando un solo elemento. Las más usadas son colas orgánicas y resinas sintéticas.

Actividades

2. Buscar las definiciones de: abrasivo, esmeril, poliéster y pulir.

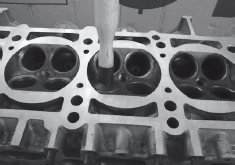

Son abrasivos sin soporte rígido que se encuentran en suspensión en un adhesivo pastoso, como la pasta esmeril.

Pasta esmeril

Se usan por ejemplo para esmerilar asientos de válvulas en las culatas de los motores.

Esmerilando válvulas

Definición

Esmerilar

Frotar alternativamente dos piezas, interponiendo una fina capa de pasta esmeril, para pulir su acoplamiento y conseguir una unión hermética.

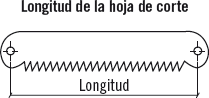

Es una fina lámina de acero dentada en un canto y, a veces, en los dos, con un orificio en cada extremo para su montaje en el arco. Con ella, se pueden realizar cortes a mano o a máquina sobre cualquier tipo de material.

Hoja de sierra

Hoja de sierra con arco

Nota

El elemento que realiza la operación de corte es la hoja de sierra que, situada en su soporte (arco) y desplazándola longitudinalmente, irá produciendo un arranque de viruta que permite cortar la pieza.

Características

La mayoría de las hojas de sierra manual se fabrican de acero de alta velocidad, acero al carbono HS o acero rápido HSS y con longitudes de 8, 10 y 12”.

Definición

Acero al carbono HS

Más del 90 % de todos los aceros son aceros al carbono. Estos aceros contienen diversas cantidades de carbono (entre el 0,05 y el 2 %) y menos del 1,65 % de manganeso, el 0,60 % de silicio y el 0,60 % de cobre. Entre los productos fabricados con aceros al carbono, figuran máquinas y carrocerías de automóvil.

Acero rápido HSS

Son aceros aleados con wolframio, que aporta gran dureza. Muy usados en la fabricación de herramientas de corte, como brocas y sierras de corte.

La longitud de la hoja es la distancia entre los centros de los agujeros que lleva en sus extremos.

Las hojas de sierra manual miden por lo general 0,5” de ancho y 0,025” de espesor.

Nota

La ranura (o corte) producida por la sierra manual es más ancha que el espesor de la hoja, lo que se debe al triscado de la hoja.

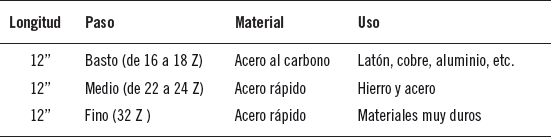

Su grado de corte puede ser fino, medio o basto, según el número de dientes por pulgada.

A la separación de los dientes en una hoja de sierra se le llama paso y se expresa en dientes por pulgada de longitud. Los pasos normales son 14, 18, 24 y 32 dientes por pulgada.

Diferentes grados de corte

La dureza y el tamaño o espesor de una pieza de trabajo determina en gran parte el paso de la hoja a usar.

Z = Número de dientes por pulgada

Actividades

3. ¿Qué paso de hoja de sierra se elegiría para cortar un tubo de acero con espesor de pared de 1 mm?

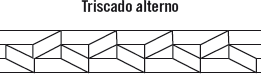

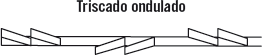

Triscado

Es la ondulación que se la da a los dientes de la hoja para evitar que se agarrote en su desplazamiento en el proceso de corte.

Nota

Como regla general, debe usarse una hoja de dientes gruesos en materiales blandos, para tener suficiente espacio para las rebabas, y una hoja de dientes finos en los materiales más duros.

El triscado de la hoja puede ser de dos clases:

Aplicación práctica

A la hora de sustituir la bomba de agua del motor que está reparando, ve que los tornillos nuevos que debe poner son demasiado largos y necesita cortarlos, ya que no los tiene de menor longitud. Explicar el procedimiento de corte.

SOLUCIÓN

Medir la longitud que se le quiera dar a los tornillos para determinar la zona de corte.

Roscar la tuerca, dejando la cara exterior en la línea de corte.

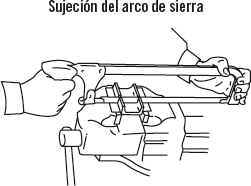

Fijar el tornillo en el banco y empezar a cortar, manteniendo el arco ligeramente levantado (30º) y desplazar toda la longitud de la hoja por la zona de corte. El desplazamiento debe ser suave, porque si se hace demasiado, se clava el diente, con el riesgo de partirlo.

Son las herramientas de corte usadas para hacer agujeros con taladradoras.

Nota

Están fabricadas en acero al carbono HS o acero rápido HSS, que son aceros muy duros.

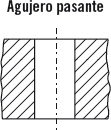

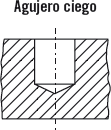

Los agujeros pueden ser de los siguientes tipos:

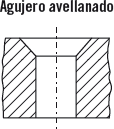

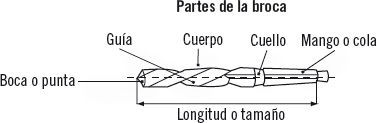

Tienen forma cilíndrica con dos ranuras helicoidales para facilitar la salida del material y filos o labios en sus extremos para hacer el corte del material.

Partes de la broca

Las partes de la broca son:

Broca de mango cónico

Broca de mango cilíndrico

Material de las brocas

Las brocas se fabrican en diferentes materiales, según la dureza del material que vayan a taladrar. Así, pueden encontrarse brocas de:

Tipos de brocas

En función de las diferentes necesidades que se tengan, es posible encontrarse con una gran variedad de brocas, sobre todo dependiendo del material que se va a taladrar y de las características de la operación de taladrado. Así, existen brocas en las que varía su forma, su material de fabricación o el diseño de la punta.

Diferentes tipos de brocas para metales

Diferentes tipos de brocas en función de sus aplicaciones

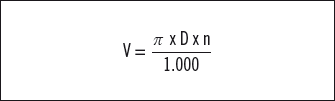

Velocidad de corte

Expresa la cantidad de material que corta la broca en unidad de tiempo. Se expresa en metros/minuto.

Donde:

El valor de la velocidad de corte varía en función de la dureza del material a taladrar y del material de la broca a usar.

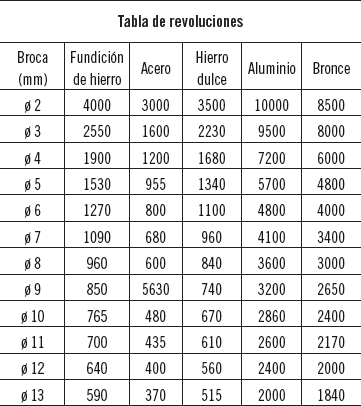

A continuación, se podrán ver en la tabla las velocidades de corte indicadas para uso con brocas de acero rápido HSS.

Material |

Velocidad de corte |

Acero dulce |

20-25 |

Acero semiduro |

15-20 |

Acero duro |

12-15 |

Acero inoxidable |

6-10 |

Bronce, latón |

25-40 |

Cobre |

25-35 |

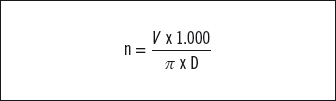

Velocidad de giro

Indica la velocidad a la que va a girar la maquina y se expresa en revoluciones por minuto (rpm).

Como regla general, si aumenta el diámetro de la broca, disminuye su velocidad de giro (rpm) y, por el contrario, si disminuye el diámetro de la broca, aumentan sus revoluciones (rpm).

Importante

Si la velocidad de giro es demasiado rápida, la punta de la broca se quemará y estropeará el filo de corte y si, por el contrario, es demasiado lenta, llegaría a parar la taladradora por no ser capaz de realizar el corte, con riesgo de quemar la taladradora.

Aquí puede verse una tabla de velocidades recomendada para una velocidad de corte media de 15 m/min para acero. Hay que tener en cuenta que las velocidades varían según la velocidad de corte que, a su vez, varía con el tipo de material a taladrar.

Actividades

4. ¿Cómo influye el material a taladrar en la velocidad de corte?

5. ¿Cuál es el valor más normal del ángulo de la punta de la broca?

6. Buscar información en internet sobre el afilado de brocas (en Youtube hay interesantes vídeos explicativos).

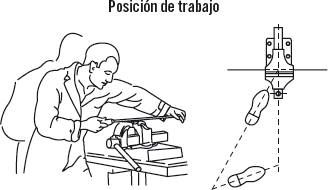

En la operación de taladrado, es importante tener claro antes de empezar si el taladro a realizar va a ser roscado posteriormente, ya que, de ser así, habrá que seleccionar la broca adecuada al tornillo que se vaya a roscar y después seleccionar la velocidad de giro de la broca para poder mantener el filo de corte en las mejores condiciones para que realice su trabajo.

Para realizar correctamente el taladrado de una pieza, hay que tener siempre en cuenta:

El taladrado requiere buena refrigeración y lubricación, en primer lugar porque los filos de la broca trabajan dentro del taladro y no es fácil evacuar el calor producido y es tanto más difícil cuanto más profundo es el orificio. Por otra parte, también la lubricación es necesaria para facilitar la salida de las virutas por las ranuras de la broca y la superficie del agujero. Para ello, se usa un producto específico denominado taladrina.

Definición

Taladrina

Emulsión o mezcla de aceite mineral en agua y otros aditivos, en diferentes porcentajes, dependiendo de la dureza de los materiales y de las condiciones particulares de corte, que facilita la refrigeración de las herramientas de corte para que el filo se desgaste menos.

Una vez se haya definido, trazado y graneteado el lugar donde se quiere hacer el taladro y la medida de broca que se vaya a usar, se procede a:

1. Seleccionar de una tabla o calcular cuál va ser su velocidad de giro.

2. Ajustar la velocidad de giro en la taladradora.

3. Si el agujero va a ser ciego, ajustar el tope de la cala de profundidad.

4. Prever si necesita refrigeración.

5. Conectar la máquina y acercar la punta de la broca a la pieza, comprobando que va perfectamente alineada con el centro de taladro marcado.

6. Continuar el avance manual, levantando alternativamente, permitiendo la salida de la viruta.

7. Refrigerar de forma abundante y continua durante todo el proceso.

8. Prestar atención a la finalización del taladrado, ya que podría quedarse enganchada la broca y partirse.

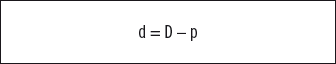

En el caso de que el taladro a realizar se vaya a roscar posteriormente, habrá que tener en cuenta que deberá tener la medida adecuada al tornillo que se va roscar.

Para ello, pueden usarse unas tablas que indiquen qué broca usar según el diámetro del tornillo o bien hacer un rápido cálculo para averiguarlo, observando el siguiente procedimiento:

Donde:

Aplicación práctica

Dadas las diferentes situaciones y necesidades que se pueden presentar en un taller de reparación de vehículos en lo referente a la necesidad de realizar diversos orificios con taladradora, es conveniente, para ahorrar tiempo y hacer el mejor uso de la broca como herramienta de corte, disponer de una tabla de revoluciones y otra de diámetros de brocas a usar en caso de tener que roscar el orificio. Así pues, se deben elaborar estas dos tablas para trabajar con la variedad de brocas disponibles, teniendo en cuenta el material de la broca y la velocidad de corte.

SOLUCIÓN

En un taller, las brocas más usadas son las de acero rápido HSS. Como los materiales pueden ser muy variados, es preferible seleccionar una velocidad de corte media que valga para todos ellos, así que se selecciona una de 15 m/min, que vale para aceros duros/semiduros, fundiciones duras y maleables y aluminios.

Ø Broca |

RPM |

|---|---|

1 |

4.780 |

2 |

2.390 |

3 |

2.120 |

4 |

1.190 |

5 |

960 |

6 |

800 |

7 |

680 |

8 |

600 |

9 |

530 |

10 |

640 |

En esta tabla, se representan los tornillos más usados en un vehículo en rosca métrica y de paso normal.

Ø TORNILLO |

Ø BROCA |

|---|---|

M3 – 0,5 |

2,50 |

M4 – 0,7 |

3,30 |

M5 – 0,8 |

4,20 |

M6 – 1,0 |

5,00 |

M8 – 1,25 |

6,75 |

M10 – 1,50 |

8,20 |

M12 – 1,75 |

10,00 |

Aplicación práctica

Está realizando a un vehículo un cambio de colector de admisión, ya que el anterior se había rajado. Se encuentra con que el colector nuevo viene con los orificios de amarre de menos diámetro que los espárragos que tiene la culata. Explicar la técnica de mecanizado que habría que usar para solucionar el problema, detallando la elección de la herramienta y el procedimiento de trabajo.

SOLUCIÓN

Tendrán que taladrarse los agujeros a la medida adecuada de los espárragos de amarre y, para ello, primero se miden los espárragos con el calibre y se elige una broca de acero rápido de un diámetro ligeramente superior (0,5 mm).

Seguidamente, se elige o calcula la velocidad de giro adecuada al material del colector de admisión, que, en la mayoría de los casos, es de aluminio. Se coloca la broca y, con la pieza bien sujeta en la mordaza, se inicia el proceso de taladrado. Se debe cuidar el avance, ya que, al ser un material blando, el arranque de material es muy rápido, y refrigerar con taladrina.

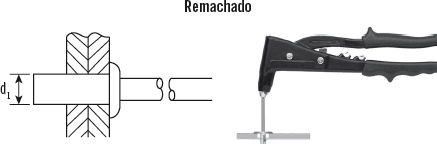

Los remaches y las abrazaderas son elementos de unión amovibles que soportan pequeñas cargas o esfuerzos y que se usan para unir elementos de diferentes características, por ejemplo hierro con aluminio o plástico (remaches) o unión de tuberías (abrazaderas).

Consisten en un sistema de fijación que une dos piezas distintas, sean o no del mismo material, de una forma rápida y segura. La principal ventaja de los remaches reside en que es posible emplearlos para uniones a las que solo se accede por una de las dos superficies que se van a ensamblar.

Nota

Los remaches no son reutilizables, ya que solo es posible usarlos una única vez, al tener que romperlos para desmontarlos.

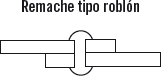

El remache tipo roblón es un elemento de unión muy usado, ya que permite el desmontaje de los elementos sin necesidad de romper el soporte, solo el remache. Está compuesto por dos partes:

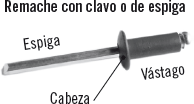

El más usado, por su facilidad de montaje, con remachadora manual o neumática, en un taller de reparación de vehículos es el remache con clavo o de espiga.

Tipos de remaches

Hay una gran variedad de remaches, dependiendo de qué materiales vayan a unir, esfuerzos a los van a estar sometidos, método de montaje, accesibilidad, etc. A continuación, se describen las características de los que se trabajan con más frecuencia en un taller de reparación de vehículos.

Remaches normales

Se llama normal al remache de aluminio con vástago de acero y cabeza alomada. Es el de mayor utilización en general y será suficiente para la mayoría de los trabajos.

Se fabrica en diámetros de: 2,4-3-3,2-4-4,8-6-6,4 y 7,8 y en longitudes que van desde los 4 hasta los 100 mm.

Los diámetros de 2,4-4,8, y las longitudes de 4 a 40 mm cubren el 80 % de los remachados habituales. A los demás, se los distingue denominándolos de largos y diámetros especiales.

Remache normal

Nota

Si bien siguen siendo remaches de aluminio con vástago de acero y cabeza alomada, a partir de 40 mm se fabrican de tubo y no de estampación.

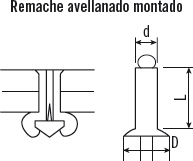

Remaches avellanados

Los remaches avellanados se fabrican en aluminio con vástago de acero.

Su cabeza forma un ángulo de 120º, lo que consigue que, al remachar sobre una superficie bien avellanada, no sobresalga la cabeza del remache.

Se fabrica en diámetros de: 3-3,2-4 y 4,8 y en longitudes que van desde los 6 hasta los 40 mm.

Remache avellanado sin montar

Remaches de ala ancha

Los remaches de ala ancha se fabrican en aluminio con vástago de acero.

Su uso más habitual es para evitar la incrustación del remache cuando la superficie en la que apoya la cabeza o ala del remache es blanda (plástico madera, fibra de vidrio, etc.).

Remaches de ala ancha

Se fabrican en diámetros de: 3,2-4 y 4,8 y en longitudes que van desde los 6 hasta los 40 mm.

Remaches florados

Los remaches florados se fabrican en aluminio con vástago de acero.

Se usan con materiales blandos (plástico, placas de yeso, etc.), sobre todo si la contracabeza queda escondida, ya que su peculiar remachado hace que la cabecilla se divida en varias hojas, minorando la presión que reciben los materiales, pero manteniendo la firmeza de la fijación.

Remache florado o en flor

Nota

En el automóvil, los remaches florados se usan en la colocación de placas de matrícula.

Se fabrican en diámetros de: 4 y 4,8 y en longitudes que van desde los 8 hasta los 100 mm.

Actividades

7. En un vehículo, buscar uniones remachadas e identificar el tipo de remache usado.

Aplicación práctica

Tiene que ponerle a un vehículo las placas de matrícula. Observa que el método de unión usado es el remachado. Explique qué remache pondrá, por qué lo ha elegido y cómo quita los remaches viejos y pone los nuevos.

SOLUCIÓN

Teniendo en cuenta los materiales que se van a unir (aluminio de la matrícula y plástico del paragolpes), el mejor remache a usar para tener una unión firme es uno de espiga florado, ya que, al abrirse, aumenta su superficie de contacto y de amarre.

Para desmontar el viejo, se hará cortando la cabeza con una broca de un diámetro igual o ligeramente inferior. Para el montaje, se usará una remachadora manual o neumática.

La abrazaderas son láminas de acero o plástico que se cierran formando un anillo que se usa para la unión y fijación de tubos, manguitos de goma o plástico, etc.

En el mercado hay una gran variedad, dependiendo de qué elementos se vayan a unir, de qué material estén hechas, cual sea su método de apriete, etc.

Las abrazaderas pueden ser metálicas y también de plástico (llamadas bridas).

Abrazaderas metálicas

Abrazaderas o bridas de plástico

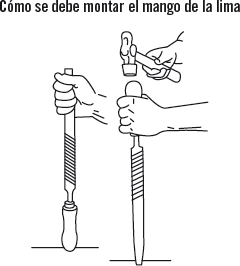

Es necesario conocer una serie de normas de uso con cada una de las herramientas que se han descrito en este capítulo, ya que de ello dependerá la efectividad del trabajo realizado y el estado de mantenimiento de la herramienta para seguir realizando su trabajo.

Para el uso y conservación de las limas, se habrán de observar las siguientes indicaciones:

Nota

Para su conservación, las limas se deben guardar ordenadas y sin rozarse entre sí.

Las normas de seguridad en el empleo de limas son:

Carda

Para el uso de las hojas de sierra, se deberán tener en cuenta las siguientes normas:

Un ángulo incorrecto puede provocar la rotura de los dientes de la hoja.

Las normas de uso y conservación con respecto a las brocas son las siguientes:

Para hacer agujeros de más de 8 mm de diámetro, conviene taladrar primero con una o más brocas de menor diámetro. De esta manera, se consigue guiar mejor la broca mayor y se realiza el taladro con menos esfuerzo.

Deberán tenerse en cuenta también unas ciertas normas de seguridad en el uso de estas herramientas:

En la operación de remachado, lo que básicamente hay que tener en cuenta es realizar el taladro a la medida adecuada para que, al encoger el remache, las piezas queden firmes y bien unidas.

El taladro se debe hacer a la medida del diámetro del vástago o ligeramente superior (0,5 mm), con el fin de facilitar la entrada en las piezas a unir.

Antes de introducir el remache, hay que eliminar las rebabas que haya.

Montar el remache en la remachadora (manual o neumática) y realizar la unión presionando para que las piezas queden firmes.

En este capítulo, se han visto las herramientas y los procesos de desbaste más usados en un taller electromecánico.

En un taller de mantenimiento y reparaciones electromecánicas, se necesita en determinadas ocasiones realizar trabajos de adaptación de piezas o reparación de uniones, es decir, que se necesitan aplicar técnicas básicas de mecanizado y, por ello, conocer las herramientas que se usan para cada una de esas técnicas: de qué materiales están fabricadas, qué características tienen, cuál elegir en cada caso, etc.

Así, se han descrito las herramientas de uso común en estas operaciones (limas, lijas, abrasivos, hojas de sierra y brocas) y se han ofrecido una serie de recomendaciones y normas de seguridad para su correcto uso y conservación.

De igual forma, se han analizado los elementos de unión, esto es, los remaches y las abrazaderas.

Ejercicios de repaso y autoevaluación

1. Para cortes con sierra de mano en aceros suaves, se usan hojas de corte…

a. …basto.

b. …medio.

c. …fino.

d. Todas las opciones son correctas.

2. El triscado de la hoja de sierra sirve para…

a. …permitir la salida de la viruta.

b. …evitar que se atasque.

c. …que el corte sea más fácil.

d. Todas las opciones son correctas.

3. ¿En qué sentido desbasta una lima?

a. Cuando retrocede.

b. Cuando avanza.

c. Cuando avanza y retrocede.

d. Cuando retrocede a lo largo.

4. ¿Cuántos dientes por cm2 tendrá una lima de grano fino?

a. 8

b. 16

c. 25

d. 32

5. ¿Cuáles son lo componentes de una lija?

a. Abrasivo, metal y adhesivo.

b. Soporte, adhesivo y papel.

c. Soporte, grano y adhesivo.

d. Soporte, adhesivo y grasa.

6. Como refrigerante o lubricante para taladrar en aceros, se usa…

a. …aceite.

b. …gasoil.

c. …gasolina.

d. …taladrina.

7. El movimiento de una broca durante el taladrado debe ser:

a. Rectilíneo

b. Rotativo y rectilíneo para el avance

c. Rotativo y transversal

d. Alternativo

8. Si la velocidad de giro en la broca es mayor de lo debido…

a. …se puede estropear el filo de corte.

b. …se puede quemar la punta de la broca.

c. …no saldrá la viruta de forma continua.

d. Todas las opciones son correctas.

9. Para realizar un lijado a mano de una superficie metálica para eliminar el óxido superficial, se usará una lija…

a. …P1200.

b. …P100.

c. …P800.

d. …P60.

10. La viruta de la lima, para evitar que se embote, se elimina con…

a. …otra lima.

b. …una carda.

c. …papel.

d. …aire a presión.