Capítulo 1

Mantenimiento y reparación en redes eléctricas aéreas de baja tensión

Contenido

2. Diagnóstico y localización de averías

3. Sintomatología, técnicas empleadas y características fundamentales

4. Normas y procedimientos. Normas particulares de la compañía suministradora

5. Herramientas empleadas para el mantenimiento de instalaciones

6. Función, utilización y tipos empleados

7. Mantenimiento predictivo. Mantenimiento preventivo. Mantenimiento correctivo

9. Revisiones del mantenimiento. Reconocimiento reglamentario

El presente capítulo aborda todas aquellas tareas y procedimientos necesarios para efectuar de forma correcta y segura aquellos trabajos de mantenimiento y reparación que son de vital importancia para el buen funcionamiento de una instalación en baja tensión. Para ello, se mostrará el proceso para localizar las averías de una instalación previa diagnosis de las mismas, conociendo la sintomatología y características fundamentales, empleando diversas técnicas.

Los trabajos de reparación y mantenimiento en las redes de las compañías suministradoras deberán ejecutarse de acuerdo a sus procedimientos y normas particulares. A lo largo de este capítulo se estudiará dicha normativa. Además se mostrarán los tipos de herramientas empleados para el mantenimiento de las instalaciones en baja tensión, así como su función y utilización.

Se prestará especial interés en el análisis del mantenimiento predictivo, correctivo y preventivo para aplicarlos en líneas de baja tensión, efectuando las medidas y controles necesarios.

Finalmente se expondrá cómo se efectúa un reconocimiento reglamentario de las instalaciones y se establecerán las revisiones que han de cumplir dichas instalaciones.

Las averías mas frecuentes que se producen en las redes eléctricas aéreas de baja tensión suelen estar provocadas por las siguientes causas:

Definición

Baja tensión

Según el REBT (Reglamento Electrotécnico para Baja Tensión), se consideran instalaciones de baja tensión eléctrica, aquellas cuyo voltaje sea menor o igual a 1.000 V en corriente alterna o 1.500 V en caso de corriente continua.

Como consecuencia de estas (y otras causas), las averías que se producen con mayor asiduidad son:

Red eléctrica aérea de baja tensión

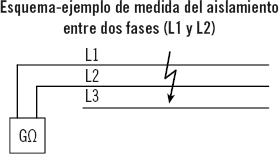

Para identificar el tipo de avería producida en una red aérea de baja tensión se utilizan una serie de métodos que se estudiarán a continuación.

Básicamente, el procedimiento a seguir para detectar el tipo de avería que afecta a una red aérea de baja tensión es el siguiente:

Definición

Óhmetro

Para efectuar medidas de aislamientos se utiliza el óhmetro, que es un dispositivo capaz de medir resistencias eléctricas.

Nota

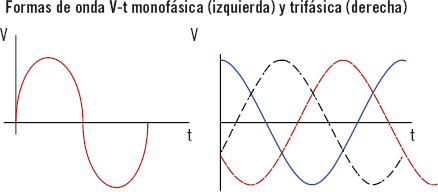

En la corriente alterna, los electrones no se desplazan en un único sentido ya que estos varían su magnitud y trayectoria unas 50 veces por segundo (frecuencia). Este tipo de corriente es la que circula por las líneas aéreas de baja tensión.

Existen, dos tipos de corriente alterna: la monofásica y la trifásica. La corriente alterna monofásica presenta una única señal alterna (una fase y un neutro), mientras que la trifásica está formada por tres señales senoidales desfasadas en el tiempo (tres fases y un neutro). A continuación, se muestran las formas de onda de las señales monofásicas y trifásicas:

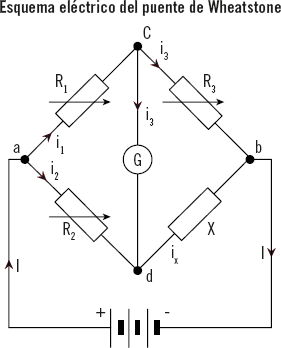

Una vez detectado el tipo de avería se hace necesario localizar el punto aproximado en el que esta se encuentra. Para esto se utilizan los denominados puentes de medidas de resistencias, cuya utilización variará dependiendo del tipo de avería que afecte a la línea.

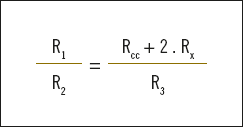

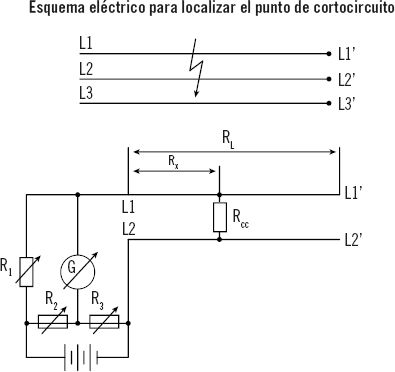

En el caso de producirse un cortocircuito entre dos de las fases de una línea eléctrica aérea de baja tensión, es posible localizar el punto aproximado en el que ambos conductores se encuentran cortocircuitados. Para ello se puede utilizar el denominado puente de Wheatstone que consiste en un circuito formado por cuatro resistencias (R1, R2, R3 y Rx), de las cuales, una de ellas es desconocida (Rx) y cuyo valor se desea determinar:

Para medir la localización del cortocircuito por medio del puente de Weatstone es necesario seguir el siguiente procedimiento:

Donde:

Rcc = Resistencia del cortocircuito (valor desconocido).

Rx = Resistencia desde el origen al punto de contacto (valor desconocido).

El galvanómetro es un dispositivo de medida que permite conocer la cantidad de corriente eléctrica que circula a través de un conductor.

Donde:

RL = Resistencia de una fase de la línea (valor conocido).

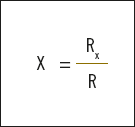

Donde:

X: Longitud en km.

Rx: Resistencia del origen al punto de contacto (en Ω).

R: Resistencia del conductor (en Ω/km).

Sabía que…

Las resistencias variables permiten que se modifique su valor resistivo a partir de la manipulación de un elemento móvil que tienen incorporado.

Aplicación práctica

Imagine que se dispone a localizar el punto aproximado donde se ha producido un cortocircuito entre fases en una línea eléctrica aérea cuya longitud es de 2 km. La resistencia del conductor es de 0,641 Ω/km (a 20 ºC) y el valor de la resistencia del origen al punto de cortocircuito es de 0,3205 Ω (valor determinado después de efectuar las mediciones y cálculos oportunos).

Con estos valores se desea conocer la distancia que hay desde el final de la línea hasta el punto de cortocircuito.

SOLUCIÓN

La distancia de cortocircuito se puede calcular con la siguiente expresión:

X = Rx/R

Al sustituir los valores correspondientes se observa que:

X = 0,3205 / 0,641,

X = 0,5 km.

X es la distancia que hay desde el origen de la línea hasta el punto de cortocircuito, por lo que, para determinar la distancia respecto al final de la línea no hay más que restar dicho valor a la longitud total de la línea:

2 – 0,5 = 1,5.

La distancia desde el final de la línea hasta el cortocircuito es de, aproximadamente, 1,5 km.

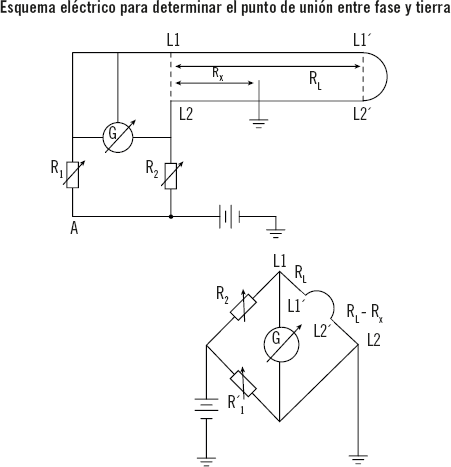

En el caso de que la avería consista en una unión entre fase y tierra, para conocer el punto exacto donde se produjo (X) se puede utilizar el denominado puente de Murray que es bastante similar al de Wheatstone.

En primer lugar se cortocircuitarán los extremos L1’ y L2’, para lo que se utilizará un cable cuya sección sea de una sección suficiente para que su resistencia sea despreciable y no genere errores de medida. Para la unión se utilizarán grapas de las mismas características que los conductores a utilizar y se establecerá el montaje representado en el siguiente esquema:

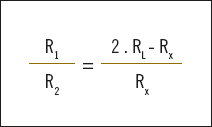

Una vez establecido el montaje se graduarán las resistencias hasta que el galvanómetro marque 0, verificándose entonces la siguiente expresión:

De esta expresión se deduce que:

Al igual que en el caso anterior, una vez que se determine la incógnita Rx, es fácil calcular la distancia de unión entre fase y tierra (X) respecto al origen de la línea aérea.

Cuando se produce un fallo en una línea aérea de baja tensión, las protecciones del circuito se disparan inmediatamente, lo que informará de la posibilidad de que en dicha línea exista una avería.

Recuerde

Las averías que se producen con mayor asiduidad en las líneas eléctricas aéreas de baja tensión son:

Es importante tener en cuenta que en muchas ocasiones estas protecciones se disparan accidentalmente, por lo que es aconsejable comprobar la circuitería antes de determinar que la línea sufre alguna avería. En el caso de que no exista avería, se rearmarán los dispositivos de protección correspondientes. Por el contario, si las protecciones se han activado debido a una avería en la línea será necesario tener en cuenta las causas que han podido provocar dicha activación:

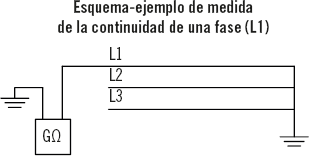

En cualquier tipo de conductor se pueden determinar los valores de unos parámetros específicos que ayudarán a conocer la causa de la avería de la línea. Estos son:

Como sabe, si al medir la resistencia de un conductor, este da un valor muy elevado, mientras que la resistencia de aislamiento da un valor normal, indicaría que la avería se debe a la interrupción o rotura de dicho conductor. Por otro lado, si el valor de la resistencia de los conductores presenta un valor aceptable, mientras que la resistencia de aislamiento da un valor muy pequeño, significaría que la avería se debe a una rotura o deterioro del aislamiento.

Sabía que…

En ocasiones, para localizar el lugar exacto de una avería ocasionada por la rotura de un conductor, se hace pasar por dicho cable una intensidad suficiente para que queme el aislamiento o funda el conductor en el punto donde se localice la avería.

Una vez ubicado el lugar aproximado donde se encuentra la avería de la línea aérea (puente de Wheatstone, Murray, etc.), la localización final exacta se puede determinar a partir de los denominados métodos inductivo y acústico, utilizándose para ello los siguientes dispositivos:

Ecómetro para líneas de baja y media tensión

Generador de tensiones de choque

Cada compañía suministradora establece las características técnicas que han de reunir las instalaciones gestionadas. Estas normas y procedimientos deben tenerse en cuenta, tanto en las fases de diseño y construcción de la instalación, así como en los procesos de montaje y mantenimiento.

Las normas particulares de las compañías suministradoras cumplen con la normativa vigente e incluso, en algunas ocasiones, sus especificaciones suelen ser más restrictivas.

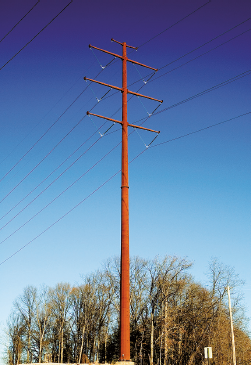

Según la normativa particular de estas compañías, en las líneas aéreas de baja tensión, los conductores serán aislados mediante cableado en haz, posados sobre fachada. Cuando no sea posible este tipo de instalación por tratarse de edificaciones dispersas, la línea se tenderá sobre apoyos.

Los conductores estarán en todos los casos suficientemente dimensionados para soportar la corriente de cortocircuito que se origine.

En estas normas particulares se establecen dos tipos de líneas que se definen por la sección y el aislamiento de su conductor. La elección de cada una vendrá impuesta por las características de la zona y las del propio suministro.

Los conductores serán unipolares, cableados entre sí, y de las siguientes características principales:

Los conductores de fase de 95 y 50 mm² serán los utilizados habitualmente, sin embargo, este parámetro debe ser consultado para cada compañía, ya que pueden existir diferencias.

En zonas donde eventualmente no se pueda utilizar una línea subterránea, o en zonas de red aérea, donde sea necesario distribuir una carga elevada o a cargas situadas a gran distancia del centro de transformación, se utilizará el cable de aluminio constituido con 3 conductores de fase de dimensiones que deberán ser consultadas en las normas particulares de cada compañía, y un conductor neutro de la misma naturaleza.

Los cables bipolares y tretrapolares de menor sección se utilizarán para acometidas desde la red de distribución a las CGP.

En las tareas de montaje y mantenimiento de cualquier instalación eléctrica se utilizan diversas herramientas específicas que, aunque suelen ser denominadas como herramientas para electricista, no son aptas para ser utilizadas en trabajos con corriente eléctrica. Estas herramientas suelen tener una única capa aislante, por lo que, en ningún caso, deberán emplearse sin desconectar antes la instalación de la red eléctrica.

Las herramientas que presentan un mayor índice de aislamiento son las denominadas herramientas de seguridad y siempre suelen estar disponibles con un grado de protección inferior.

Importante

Trabajar en una instalación eléctrica sin antes desconectar la corriente supone un riesgo enorme, por lo que todas las normas de seguridad relacionadas con este tipo de tareas establecen, como principal medida de seguridad, el no trabajar nunca con corriente eléctrica.

No obstante, existen ciertas circunstancias extraordinarias que hacen necesario que las tareas de mantenimiento se realicen sin detener el suministro de corriente eléctrica. Estas reparaciones son desempeñadas por personal muy cualificado y experimentado, utilizándose para ello herramientas especialmente aisladas para tal fin.

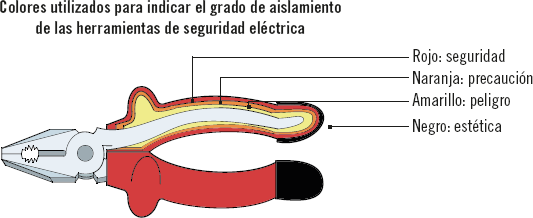

El grado de aislamiento que presenta una herramienta para trabajos en instalaciones eléctricas suele estar indicado mediante un color específico que habitualmente forma parte de la propia capa aislante de la herramienta.

En definitiva, las herramientas de seguridad eléctrica suelen tener varias capas aislantes, cuyo color informa acerca del grado de aislamiento que presentan:

Aplicación práctica

Usted va a proceder a trabajar en un elemento de una instalación eléctrica de baja tensión. En el cuadro de protección se indica de forma específica que se ha de emplear dispositivos y herramientas de aislamiento medio si la instalación se encuentra en funcionamiento. Dado que desconoce el estado en el que se encuentra la instalación, ¿qué tipo de herramientas emplearía?

SOLUCIÓN

Para tomar las precauciones necesarias y evitar posibles riesgos o situaciones de accidente se debieran emplear herramientas con mangos de color naranja o rojo que indican un grado de aislamiento medio o máximo respectivamente, asegurando de esta forma que cumplan con la advertencia expuesta en el cuadro de protección en el que se encuentra el dispositivo sobre el que hay que trabajar.

Existen multitud de herramientas que son necesarias para que el electricista autorizado pueda efectuar los trabajos sobre las líneas eléctricas aéreas de baja tensión de una manera eficiente y segura. En este apartado se verán las tipologías y funcionalidades de las herramientas más importantes. Estas son:

Los alicates son herramientas de tipo manual que tienen la función de sujetar, seccionar o doblar.

Además del tipo de alicate (boca redonda, punta curva, etc.), estos suelen tener una segunda denominación que se refiere al largo de la herramienta (desde una punta hasta la otra). Dependiendo del fabricante, esta longitud puede estar especificada en pulgadas o en milímetros.

Nota

Una pulgada equivale a 25,4 mm.

Respecto a las tipologías de alicates más importantes que existen, destacan los alicates de boca plana, boca redonda, cortacables, de corte diagonal, pelacables, de punta curva, de punta recta, de seguridad total y universales.

Los alicates de boca plana son aquellos cuya superficie de contacto es totalmente plana. Estas herramientas se utilizan para sujetar cables e hilos y para doblarlos en un ángulo de 90º.

Sabía que…

La inmensa mayoría de los alicates (y otras herramientas de seguridad eléctrica) disponen de un sobresaliente o tope que evita que las manos puedan entrar en contacto con la parte no aislada de la herramienta.

Este tipo de alicate se suele usar para doblar alambres y cables en forma de argolla.

Alicate de boca redonda

Alicate cortacables

Debido a la forma redonda de los conductores, cuando estos son seccionados con un alicate de corte recto, el conductor tenderá a escaparse. Para solucionar este problema se utilizan los alicates cortacables.

El uso de esta herramienta permitirá que el esfuerzo requerido en el corte del cable sea menor, además de evitar que los conductores se abran en forma de abanico.

Importante

Debe tener en cuenta que los alicates cortacables son herramientas diseñadas para cortar metales blandos (cobre, aluminio, etc.). Si se utilizaran para seccionar otros materiales más duros (por ejemplo, tornillos de hierro), el filo se podría mellar, y la herramienta perderá eficiencia.

Alicate de carraca

Cuando el conductor a cortar tiene un diámetro considerable se pueden utilizar los denominados alicates de carraca. Estas herramientas disponen de un engranaje de cremallera que se va estrechando con cada apretón del mango, por lo que el corte se lleva a cabo en varios recorridos. Estos alicates tienen la ventaja de que, cuando se abre la empuñadura, el apriete no se pierde. Cuando el cable es seccionado, la herramienta se abre automáticamente.

Estos alicates se suelen utilizan fundamentalmente para seccionar alambres (tanto blandos como duros), proporcionando un corte limpio. Gracias a la precisión de sus filos no se requiere mucho esfuerzo en el corte.

Alicate de corte diagonal

Existen multitud de versiones para este tipo de alicate que se utiliza para eliminar la protección aislante de los cables sin dañar a los conductores.

Alicate pelacables

Alicate de punta curva

Estos alicates se suelen utilizar únicamente para sujetar, y no son muy útiles para cortar, aflojar o doblar. En definitiva esta herramienta está diseñada para agarrar “algo” con una mano, mientras que con la otra se lleva a cabo el trabajo.

Esta herramienta proporciona un alto grado de protección eléctrica, ya que la única zona no aislada del alicate es la parte interior de la zona destinada a “morder”.

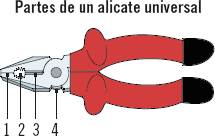

Este tipo de alicate es muy útil porque integra tres herramientas en una sola (punta plana, tenazas y cortaalambres).

En la siguiente imagen se enumeran las partes fundamentales que constituyen a un alicate universal.

Aplicación práctica

Imagine que está realizado un trabajo de mantenimiento sobre una línea eléctrica aérea de baja tensión. Dicha línea está constituida por una manguera aislante donde discurren los cuatro conductores de la acometida trifásica (tres fases y un neutro). Para solucionar la avería necesita hacer un corte en un punto concreto de la manguera. Indique el tipo de alicate que sería más conveniente utilizar para tal fin.

SOLUCIÓN

Dado que por la manguera discurren cuatro conductores, no es necesario observar la línea para deducir que tendrá una sección considerable. Aunque existen otros métodos para llevar a cabo la sección de este tipo de líneas, una posible solución consiste en utilizar un alicate de tipo carraca.

Esta herramienta se utiliza para cortar cables de un grosor considerable, por lo que supone una buena alternativa frente a los alicates de tipo carraca.

Los arcos de sierra de seguridad presentan un ala de protección en la empuñadura. Esta protege al electricista frente a la posibilidad de tocar el cable una vez este haya sido seccionado. No obstante, este tipo de arco (y cualquier otra herramienta de electricista) no debe ser utilizado sin los correspondientes guantes de seguridad.

Arco de sierra de seguridad

Al ser trabajos en altura, las tareas de mantenimiento de las redes aéreas de baja tensión requieren de la utilización de equipos que proporcionen una adecuada protección contra posibles caídas.

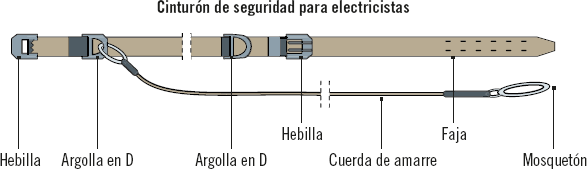

Los cinturones de seguridad para electricistas son equipos de protección personal en forma de banda que se ciñen a la cintura del operario. Estos cinturones suelen incorporar dos anillos tipo “D” que sirven para fijar sus extremos a la bandolera de seguridad, y suelen estar acolchados interiormente.

Las líneas aéreas de baja tensión suelen discurrir por lugares elevados y, para efectuar un adecuado mantenimiento de las mismas, siempre es necesario tener a mano varias herramientas. Por este motivo, es útil disponer de un cinturón (normalmente de cuero) donde puedan guardarse cada una de las herramientas de uso más frecuente por el electricista.

Cinturón para herramientas

Sabía que…

Los cinturones de seguridad suelen incluir compartimentos portaherramientas, por lo que no es necesario utilizar ambos cinturones de forma separada.

Los cobertores de líneas de baja tensión son elementos protectores que sirven para aislar una zona determinada de la línea.

La instalación de los cobertores es muy sencilla y, con su uso, se consigue proteger y aislar la zona en caso de caídas de ramas, herramientas y demás objetos sobre la misma.

Estos elementos están constituidos por unos leds que se iluminan según la tensión aplicada a sus puntas: todas las lámparas se iluminan cuando detectan una tensión máxima, mientras que, para una tensión inferior, se iluminará un número de leds proporcional al nivel de tensión detectado.

Comprobador de tensión de 125 a 400 V

Junto con los alicates, el cuchillo de seguridad es una de las herramientas más utilizadas por cualquier electricista.

Cuchillo de seguridad estándar (con funda)

Cuchillo de seguridad curvo (con funda)

El destornillador es otra de las herramientas imprescindibles para cualquier electricista. Existen multitud de tipos de destornilladores, aunque los más utilizados son los de punta plana y los de estrella o Philips.

El destornillador de punta plana está diseñado para introducir, apretar, aflojar o extraer todo tipo de tornillos que presenten la cabeza apropiada.

Destornillador aislado de punta plana

Nota

Al existir gran cantidad de longitudes, formas y dimensiones de tonillos, también existen muchísimas tipologías de destornilladores.

El destornillador de estrella o Philips también es una de las herramientas más utilizadas por cualquier electricista. Se le denomina “de estrella” debido a la forma de cruz de su punta. También es conocido por el nombre de destornillador Philips, ya que esta fue la marca que lo inventó.

Destornillador de estrella o Philips

Sabía que…

Para reforzar el grado de seguridad eléctrica, la mayoría de los destornilladores de electricista están aislados en el mango y en la mayor parte del cuello del metal.

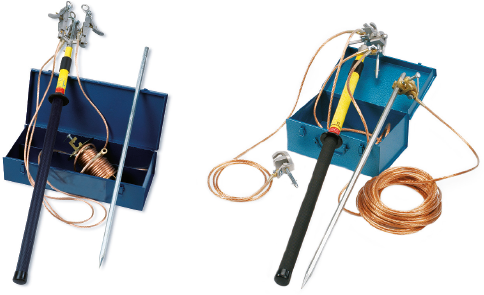

Los equipos de puesta a tierra y cortocircuito de baja tensión se utilizan para cortocircuitar y poner a tierra cada una de las fases de una línea aérea desnuda.

El objetivo de estos equipos es asegurar la actuación de las protecciones del sistema frente a una posible puesta en servicio accidental de la línea en el momento en el que se esté realizando algún trabajo de mantenimiento sobre ella.

Equipo de puesta a tierra y cortocircuito para líneas eléctricas aéreas de baja tensión

Existen algunos fusibles que debido al elevado poder de ruptura que presentan necesitan de una empuñadura especial para ser instalados o retirados. Cuando estos fusibles se manipulan sin detener el suministro eléctrico, la empuñadura debe estar cubierta con un guante aislante que debe llegar hasta el codo del operario.

Empuñadura para fusibles con guante aislante

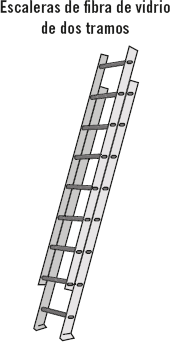

La fibra de vidrio es un material resistente al agua, de gran durabilidad y no conductor de la electricidad (siempre y cuando esté limpia y seca).

A diferencia de lo que ocurre con la madera, la fibra de vidrio no se agrieta y proporciona un mayor grado de aislamiento frente al calor que el aluminio. No obstante, es importante tener en cuenta que las escaleras de fibra de vidrio pesan más que las de aluminio o madera y pueden partirse si no son tratadas adecuadamente.

También conocida como llave inglesa, la llave ajustable es una herramienta que se utiliza para aflojar y apretar tuercas y tonillos. La cabeza de esta herramienta puede ser ajustada cuando se hace girar una pieza móvil.

Esto permitirá la adaptabilidad hacia cualquier tamaño de tuercas o tornillos (dentro del rango de abertura de la cabeza).

Esta herramienta se utiliza para apretar y aflojar tornillos de cabeza de tipo Allen. Por lo general, las llaves de Allen convencionales pueden utilizarse por los dos extremos (siendo un extremo de mayor longitud que el otro), pero esto no ocurre con las llaves Allen de seguridad eléctrica, ya que, en estos casos, uno de los extremos debe estar aislado.

Llaves de carraca de seguridad

Las llaves de carraca se utilizan para apretar o aflojar tornillos y tuercas rápidamente. Una vez ajustada la herramienta a la tuerca a apretar (o aflojar), esta ejerce su función siempre y cuando se la haga girar en un sentido determinado.

En el caso de que se invierta el sentido de giro, la llave no actúa y se oye un sonido parecido al de una carraca de juguete.

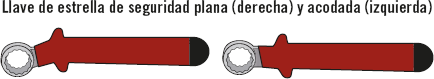

La llave de estrella posee un orificio dodecagonal (12 lados), lo que permite que se ajusten rápidamente a las cabezas de los tornillos hexagonales (6 lados). Es importante tener en cuenta que, de no ser utilizadas con tornillos y tuercas del tamaño adecuado, los “dientes” de la herramienta pueden desgastarse y/o mellarse, por lo que la herramienta perdería su funcionalidad.

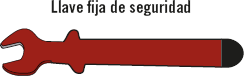

Las llaves fijas convencionales poseen dos bocas que presentan medidas distintas. Esto no ocurre con las llaves fijas de seguridad, que tienen una única boca, porque uno de los extremos está aislado.

Sabía que…

Debido a que presentan una única boca, los juegos de llaves fijas de seguridad poseen el doble de herramientas que los juegos de llaves convencionales.

Además de las llaves de seguridad vistas anteriormente, existen muchos otros tipos de llaves, cuya funcionalidad es fácil deducir a la vista de la forma que presentan. De todos estos tipos adicionales de llaves de seguridad se puede destacar la llave pipa de una boca y la de tubo con mango T.

El martillo es una herramienta de tipo manual que se utiliza para golpear y existen infinidad de tipologías según el oficio al que esté destinado su uso (chapista, carpintero, etc.).

El martillo de seguridad convencional para trabajos eléctricos está constituido por una maza-martillo y un mango de madera.

Martillo de seguridad

Una pértiga es una herramienta que se utiliza para manejar elementos que están sometidos a tensión y que es peligroso manipular de cerca (o con las manos).

Las pértigas deben estar constituidas por un material que presente un alto grado de aislamiento eléctrico y siempre deben estar secas y limpias.

Pértiga aislante con gancho retráctil

Importante

Aunque están constituidas de material aislante, es muy importante que se utilicen con guantes aislantes apropiados cuando se maneje este tipo de herramientas.

Una pinza es un instrumento que se utiliza para sujetar, y que, al hacer presión en el extremo inferior de la misma, el posterior se cierra.

Existen multitud de formas y tamaños de pinzas. En la siguiente imagen se muestran tres tipos de pinzas de seguridad eléctrica: recta, curva y fuerte.

Pinzas de seguridad recta, curva y fuerte

Las tenazas son otro tipo de herramientas que se utilizan para el agarre de objetos. Se pueden distinguir dos tipologías fundamentales: las tenazas ajustables de canales y las de cremallera.

Las tenazas ajustables de canales disponen de tres canales paralelos en los que se encaja el eje de giro de la boca, y así se adapta al objeto que se desee agarrar.

Tenaza de seguridad ajustable (de canales)

Esta herramienta dispone de una cremallera que permitirá que el eje de giro de la tenaza pueda ajustarse a múltiples posiciones.

Tenaza de seguridad ajustable (de cremallera)

Los brazos de las tenazas para terminales de tipo manual son de mayor longitud que los de las tenazas convencionales, por lo que permitirán ejercer mayor presión que estas últimas.

Estas herramientas ocupan más espacio que las hidráulicas. No obstante, son más económicas y menos pesadas.

Tenazas para terminales de tipo manual

Por este motivo, las tenazas para terminales se utilizan en trabajos con conductores cuya sección sea superior a 16 mm2.

Las tenazas hidráulicas se emplean en conductores de más de 16 mm2, ya que también ejercen mayor presión que las tenazas convencionales.

La utilización de esta herramienta es muy simple: al accionar uno de los brazos se consigue que la cabeza de apriete de la tenaza se cierre.

Tenazas hidráulicas para terminales con distintas cabezas de apriete

Las tijeras se usan para seccionar y pelar cables de poco grosor. Están constituidas por dos piezas, una con una parte cortante, y otra de manipulación. La unión de estas piezas se establece gracias a un tornillo o remache.

Tijeras de seguridad

Los trepadores son arcos de acero con ganchos en la parte posterior. En uno de los extremos se disponen unas correas de cuero que sirven para fijar el trepador a los tobillos del electricista. Con este utensilio y un cinturón con correa se consigue trepar por los postes eléctricos de madera.

Nota

Esta herramienta está en desuso porque, cada vez más, se utilizan brazos articulados. Además, es habitual la sustitución de postes de madera por otros de hormigón o hierro.

Para que cualquier tarea de mantenimiento sea eficaz es necesario controlar, plantificar y distribuir correctamente la ejecución de estos trabajos y así minimizar los costos y optimizar los resultados.

Para cumplir con lo anterior, las tareas de mantenimiento se estructuran según tres tipologías fundamentales: el mantenimiento predictivo, el mantenimiento preventivo y el mantenimiento correctivo.

El mantenimiento predictivo, también denominado como “bajo condición”, consiste en evaluar el estado de cada uno de los elementos, ya sean mecánicos o eléctricos, que forman parte de la instalación. Esto se lleva a cabo mediante técnicas de seguimiento y verificación que permitirán que se efectúe una programación de los trabajos de mantenimiento, únicamente cuando sean necesarias.

En el mantenimiento predictivo se efectúa el estudio de ciertas variables o parámetros que están relacionados con el estado de la instalación, como por ejemplo, la temperatura, el aislamiento de los conductores, etc. El análisis de estos datos proporcionará información acerca del estado de sus componentes y de la manera en la que están funcionando en la instalación. Esto permitirá detectar problemas relacionados, tanto con los componentes, como con el diseño de la propia instalación.

Aplicación práctica

Imagine que trabaja en una empresa que se dedica al montaje y mantenimiento de redes aéreas de distribución eléctrica y le acaban de asignar la reparación de un tramo de la línea que ha dejado de funcionar. Cuando inspecciona la avería, se da cuenta de que la avería se debe a la rotura del aislamiento de una de las fases, por lo que se dispone a repararla. Razone si este trabajo de mantenimiento es de tipo predictivo.

SOLUCIÓN

El mantenimiento predictivo consiste en pronosticar el momento en el que se producirá la avería en función del estudio de diferentes parámetros. El enunciado plantea una situación donde la reparación se realiza una vez que ha ocurrido el fallo, por lo que no se trata de un mantenimiento de tipo predictivo.

La gran mayoría de los fallos funcionales indican que la avería está a punto de ocurrir. Esto permite evitar que el daño se produzca si previamente se testean los indicios previos a una avería, llevando a cabo la reparación antes de que el fallo aparezca (en el caso de que la condición chequeada se manifieste). En el supuesto de que no se detecte dicha condición, no se efectuaría ninguna acción.

El mantenimiento preventivo consiste en realizar actividades de medida o ensayos, cuyo objetivo es la localización de posibles averías antes de que ocurran, y así dar tiempo a corregirlos sin perjudicar al servicio e integridad de la instalación. La frecuencia con la que se realizan este tipo de actividades puede estar programada y dependerá, tanto del elemento objeto de estudio, como de los resultados obtenidos en mediciones o ensayos realizados anteriormente.

Nota

El mantenimiento “antes de que ocurra el fallo” no evitará que la reparación se efectúe ni el costo que supondrá la reparación. No obstante, sí que se pueden evitar las consecuencias que se producirían si se espera a que el fallo se origine.

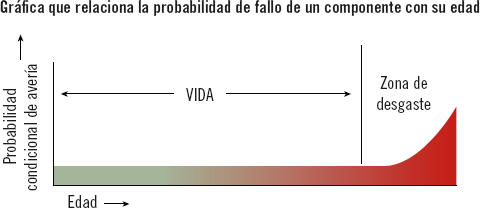

Una de las consideraciones que hay que tener en cuenta respecto al mantenimiento de las instalaciones, es que no todos los elementos se comportan según el patrón de fallo de vida útil. No todos los componentes siguen esta ley, es decir, la probabilidad de avería incrementa cuando el elemento envejece. Esto solo se verifica cuando todas las unidades iguales a ese elemento tienen una uniforme y pequeña probabilidad de avería en un determinado lapso de tiempo conocido, a partir del cual, la posibilidad de fallo aumenta rápidamente. En estos casos, la oportunidad de reparar o sustituir el elemento justo antes de cumplirse la vida útil conocida es técnicamente factible.

En definitiva, el mantenimiento preventivo consiste en restaurar o reemplazar el elemento en cuestión, hecho que se efectuará en plazos preestablecidos. Dicha sustitución será independiente del estado en el que el componente se encuentre en el momento de efectuar el mantenimiento.

El mantenimiento correctivo consiste en la reparación de las averías cuando estas se manifiestan.

Existen dos tipos claramente diferenciados de mantenimiento correctivo: programado y no programado. La diferencia entre ambos radica en que el no programado implica la reparación de la avería justo cuando se manifiesta, mientras que el programado consiste en la reparación de la avería cuando se dispone de la mano de obra, herramientas, información y materiales necesarios. Además, el mantenimiento programado debe establecerse en un momento propicio respecto a las necesidades de producción.

A la hora de determinar si la corrección de una avería ha de hacerse de forma programada o inmediata habrá que tener en cuenta la importancia del elemento defectuoso en el sistema: si la avería supone la parada inmediata de la instalación, la reparación comienza sin una programación previa. En cambio, si la instalación puede seguir siendo operativa aún con la presencia de la avería, la reparación puede aplazarse hasta que llegue el momento más conveniente.

Respecto a las ventajas que presenta el mantenimiento correctivo frente al predictivo y preventivo se pueden señalar:

En cuanto a las desventajas fundamentales que genera el mantenimiento correctivo, se pueden enumerar las siguientes:

Aplicación práctica

Imagine que, trabajando en una empresa que se dedica al montaje y reparación de redes de distribución eléctrica, participa en las siguientes tareas de mantenimiento:

Para cada una de estas situaciones, indique el tipo de mantenimiento que se llevó a cabo.

SOLUCIÓN

Efectuar el mantenimiento de una línea de baja tensión implica no solo realizar tareas de reparación de las posibles averías que puedan surgir durante el funcionamiento de la instalación, si no también, verificar un seguimiento de los elementos que lo componen mediante un mantenimiento preventivo que asegure un correcto funcionamiento de la instalación.

Corte de suministro eléctrico por rotura de un apoyo

Nota

El objetivo del mantenimiento de una red o línea de abastecimiento eléctrico, es asegurar el suministro eléctrico evitando cortes o apagones en la red.

Los elementos que se deben tener en cuenta a la hora de efectuar el mantenimiento de una línea de baja tensión son:

Apoyos, conductores y aisladores son los componentes constructivos que han de ser sometidos a un mantenimiento más severo.

En apoyos de hormigón no es necesario realizar una tarea de mantenimiento especifica, simplemente se evitará el contacto de elementos que puedan producir la corrosión o deterioro de los mismos. En cambio para el caso de los apoyos metálicos, es necesario efectuar inspecciones visuales, con el fin de detectar posibles oxidaciones de sus elementos o partes en aquellas zonas donde el tratamiento de galvanizado ha perdido su efecto anticorrosivo.

Importante

En aquellas zonas donde se detecte óxido en las partes metálicas de un apoyo, deberán lijarse para eliminar los restos de óxido y pintarse con pintura anticorrosiva.

Los medios para tratar el óxido en una estructura de acero galvanizada, consiste en la imprimación con minio y pintura alumínica en aquellas partes donde se ha producido la oxidación del metal.

Apoyo oxidado

Aislador deteriorado

Con el paso del tiempo y la presencia de elementos contaminantes, los aisladores pueden perder el grado de aislamiento, llegando a producir un arco entre el aislador y la cruceta que produce la rotura del mismo. En estos casos se sustituye el aislador por uno nuevo, de características similares y con el mismo nivel de aislamiento.

Sabía que…

A los aisladores se le aplican resinas que evitan la acumulación de suciedad y aumentan el tiempo de su vida útil. Dicho tratamiento se destina especialmente a aquellos aisladores que están emplazados en zonas de alta contaminación.

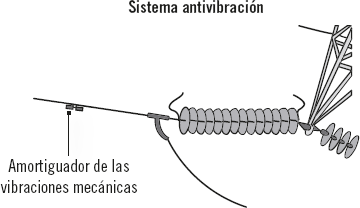

En el mantenimiento de los conductores se prestará especial atención a los sistemas antivibratorios, ya que la vibración de un conductor debilita el trenzado de los hilos que lo conforma, generando rozamientos y tensiones internas que pueden ocasionar la rotura del conductor. Por tanto, se analizará que la disposición de los sistemas antivibratorios sea correcta, y su funcionamiento adecuado.

Uno de los aspectos más importantes y que afecta de forma directa a la seguridad de las personas, son los niveles de aislamiento de la red, por ello es muy importante realizar la medida del grado de aislamiento de una instalación cuando se efectúan las tareas de mantenimiento.

Medidor de aislamiento eléctrico (megaóhmetro)

La medida de aislamiento de un conductor se puede obtener utilizando un megaóhmetro.

A continuación se indican los pasos necesarios para la medición del asilamiento con el megaóhmetro:

Seguidamente se pueden observar los niveles de aislamiento eléctrico que han de cumplir las líneas aéreas:

Niveles de aislamiento en líneas aéreas

Cuando se efectúan las operaciones de mantenimiento de una instalación de alta tensión han de comprobarse, no solo aquellos elementos que intervienen de forma directa o indirecta en su funcionamiento, sino también todos los componentes y dispositivos de seguridad y señalización, cuya función es dotar, advertir y preservar la seguridad de las personas.

En las líneas aéreas de baja tensión, se deben comprobar los siguientes dispositivos:

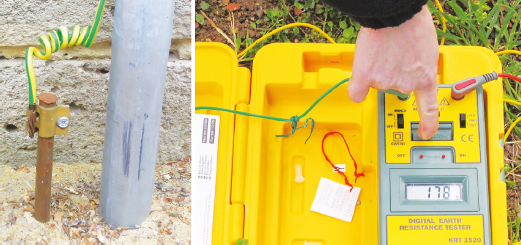

Con la puesta a tierra de una instalación se intenta que todo objeto metálico conectado a dicho circuito derive la electricidad hacia la pica de tierra ofreciendo una resistencia muy reducida, para que en caso de accidente o fallo eléctrico, mantenga la seguridad de las personas que puedan entrar en contacto con dichas masas, así como proporcionar protección a todos los elementos y dispositivos existentes en la instalación.

Es imprescindible comprobar mediante el polímetro la continuidad del circuito de tierra, así como verificar que aquellos elementos tales como bornas, conectores, manguitos y terminales se encuentran en correcto estado, evitando partes oxidadas o deterioradas.

Importante

La toma de tierra de una instalación debe ser revisada cada dos años, comprobando que los niveles de resistividad del terreno son adecuados y el funcionamiento del circuito correcto.

Algunas de las posibles averías que se pueden encontrar en una línea aérea de baja tensión son:

La falta de continuidad en un conductor puede darse cuando se produce su rotura o seccionamiento. Generalmente, las causas que provocan la rotura de un conductor suelen ser ajenas a la instalación. En la mayoría de los casos son roturas de ramas o árboles que al caer sobre el conductor producen el seccionamiento del mismo. Otras causas pueden ser las descargas eléctricas provenientes de tormentas, las aves, o el hielo y la nieve.

Bandada de pájaros sobre un cable

También pueden producirse averías debido a los elementos constructivos que conforman la línea, elementos y dispositivos empleados en las derivaciones de la línea, aisladores y seccionadores.

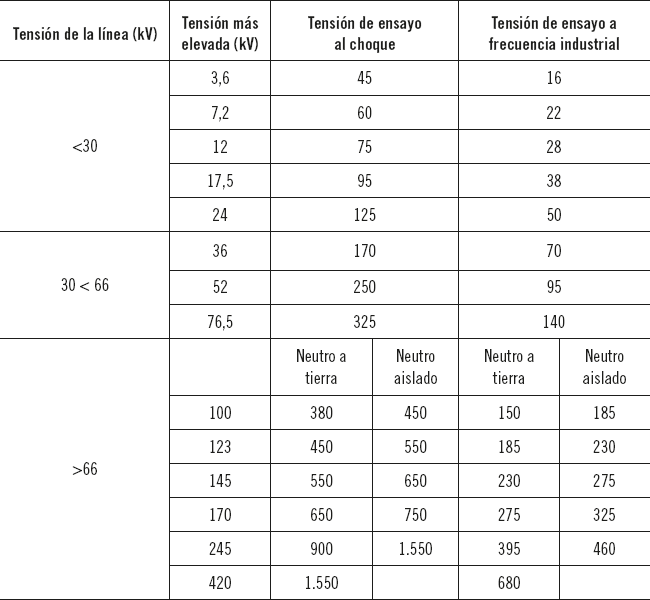

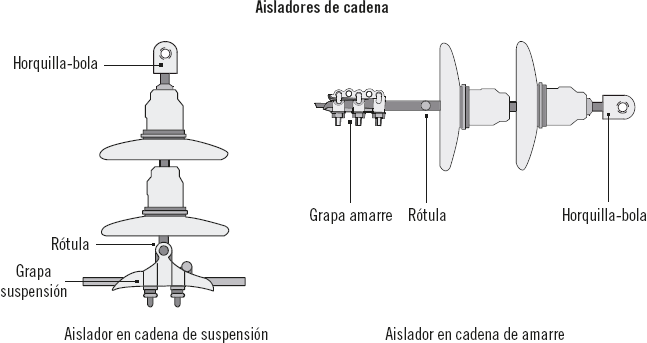

Los aisladores pueden ser de dos tipos: de cadena o rígidos. Ambos son elementos necesarios en las líneas de alta tensión para servir de soporte directo al conductor y al mismo tiempo aislarlo de tierra. Los aisladores deben soportar las tensiones a las que se encuentra sometida la línea y evitar que se produzca un arco eléctrico bajo circunstancias atmosféricas adversas, tales como lluvia, nieve, polución, etc., y para casos especiales de tipo nieblas, salinas o aire químicamente cargado.

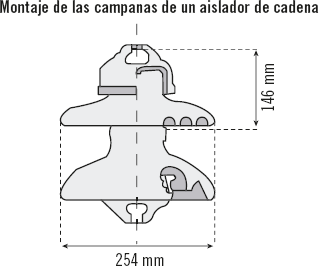

El aislador se puede unir al soporte de forma fija o mediante rosca que facilite su sustitución en caso de avería. Para aumentar el nivel de aislamiento en los sistemas rígidos se le confieren a la campana del aislador una serie de ondulaciones inclinadas hacia abajo, de forma que aumente la superficie de aislamiento.

Aislador rígido

Nota

Cuando se quiere que el aislador soporte una tensión elevada, la fabricación de un único aislador que cumpla con los requerimientos es complicada, por lo que se recurre a la superposición de varias campanas de aisladores formando una cadena. La cadena puede estar formada por un número variable de elementos que dependerá de la tensión a la que se encuentre la línea.

Cuando se produce el daño en una de las campanas que conforman el aislador de cadena se deberá seguir el proceso de sustitución que a continuación se detalla.

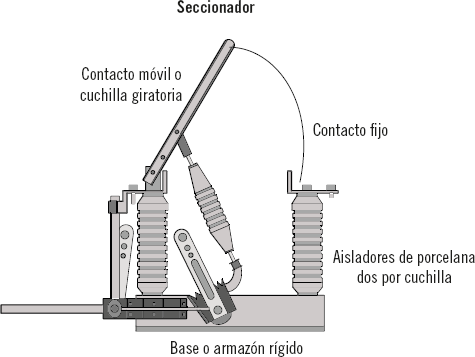

Definición

Seccionador

Es un dispositivo mecánico de accionamiento manual que permite aislar eléctricamente un circuito de la red de alimentación eléctrica, dejando el trazado de una línea de baja tensión o parte de el sin carga eléctrica o en vacío.

Aplicación práctica

Trabaja en una empresa de mantenimiento eléctrico, y durante la realización de una inspección visual en una instalación, se ha dado cuenta que en uno de los postes hay unas sombras que le indican que puede haber un problema.

Tras analizarlos mas detenidamente con unos prismáticos, comprueba que dos campanas de la cadena de aisladores se encuentran dañadas, por lo que deben sustituirse. ¿Puede indicar el proceso que debe seguir para ejecutar este trabajo de la manera más segura?

SOLUCIÓN

Una vez detectadas las cadenas de aisladores dañadas se procederá a la sustitución de sus componentes. Para la sustitución de las campanas que constituyen la cadena de aislamiento, es necesario realizar el corte del suministro eléctrico de la línea afectada. Tras efectuar, dicho corte, se procederá de la siguiente forma:

Finalmente, se restituye el suministro eléctrico del circuito asegurándose previamente que nadie se encuentra trabajando en la línea.

Generalmente en las líneas de baja tensión destinadas a un solo abonado, la localización de estas averías es sencilla, dado que en la gran mayoría de los casos son visibles a simple vista. Un caso que se da algunas veces, y es difícil de localizar, es el de un aislador o cadena de aisladores que pierde su grado de aislamiento no siendo visible dicha anomalía de forma externa, y presentando un aspecto correcto. En estos casos es necesario emplear un “meger” o medidor de continuidad, realizando la comprobación de cada cadena de forma individual hasta detectar el posible fallo.

En líneas de distribución de gran longitud la localización de averías puede resultar más laboriosa a causa de la gran cantidad de derivaciones que pueda existir en la línea. Normalmente se realizan sucesivas pruebas seccionando las distintas derivaciones, haciéndose las mismas de tal forma que la primera prueba abarque una zona de distribución y de ese modo ir acotando el problema. Sucesivamente se irán seccionando tramos más pequeños hasta conseguir determinar el tramo en el que se encuentra el defecto.

Nota

En las líneas de gran longitud habrá que acotar la zona donde es posible que pueda encontrarse el defecto, realizándose apertura de puentes en los apoyos de amarre y haciendo sucesivas pruebas de corriente.

La cámara termográfica es un aparato de detección de calor que permite visualizar los puntos de acumulación de calor o puntos calientes que indican posibles daños, roturas o defectos de la línea o los dispositivos.

Cámara termográfica

Sabía que…

Durante la noche, la localización de averías se realiza por el resplandor que produce la derivación a tierra, sobretodo cuando se trata de defectos francos.

Su manejo es sencillo. Basta con apuntar hacia la instalación objeto de estudio y efectuar un barrido de todos los elementos con el fin de detectar los posibles puntos calientes objeto de fallo, daño o deterioro en la instalación.

Medición de la resistencia de puesta a tierra con un telurómetro

El telurómetro es un dispositivo que se emplea para medir la resistencia de las tomas a tierra de una instalación. Este aparato permite identificar si la instalación cumple con los márgenes de seguridad establecidos según la normativa y el proyecto.

La medición de la puesta a tierra de una instalación eléctrica se puede realizar de dos formas distintas:

Medida de la puesta a tierra de una instalación

Aplicación práctica

Le han avisado que debe acompañar a un técnico de la compañía eléctrica para realizar la revisión de una línea de alta tensión. Durante la misma han comprobado que los valores obtenidos en la medición de la puesta a tierra están fuera de los márgenes permitidos legalmente.

El método que están usando para realizar la medición es el método directo y quieren verificar que esos valores no se deben a un error en la forma de medición, por lo que desean aplicar el método indirecto o de los tres puntos.

¿Puede indicar el proceso que seguiría para realizar la medición mediante este último método?

SOLUCIÓN

El método de caída de potencial o método de los tres puntos se ejecuta enterrando los tres electrodos del telurómetro formando un triángulo. Posteriormente, el aparato emitirá una pequeña carga o voltaje que será registrado por los electrodos, quedando así marcada la resistencia de la zona de tierra estudiada. Si la medida está dentro de los valores admisibles para el proyecto, se dará por buena la instalación. En el caso contrario, se debería colocar las picas de tierra en otra zona o tratar el terreno con productos que bajen la resistividad del terreno.

La Instrucción Técnica Complementaria 05 establece que las instalaciones eléctricas en baja tensión que precisaron inspección inicial serán objeto de inspecciones periódicas cada 5 años.

Estas revisiones periódicas las realizarán técnicos competentes, entre los que se encuentran los ingenieros técnicos industriales, y consistirán en inspeccionar las distintas instalaciones para detectar aquellas partes defectuosas o que no cumplen con la reglamentación vigente establecida.

Una vez realizada la inspección se rellenará un impreso normalizado por el organismo administrativo competente en esta materia en cada territorio. En él se recogerán los datos del titular de la instalación, el número de expediente, la ubicación de las instalaciones, datos técnicos de la línea de alimentación (longitud, tensión nominal, sección del conductor, etc.), datos del centro de transformación, datos de las tomas de tierra, así como la enumeración de los defectos encontrados en la inspección realizada.

A la vista de los defectos detectados, la administración competente otorgará un plazo para la subsanación de los mismos, pudiendo incluso ordenar el corte del suministro si a juicio de dicho organismo los fallos encontrados pudieran ocasionar una situación de riesgo grave para las personas.

En el certificado que otorga el organismo de control competente figurará la calificación de la instalación, que podrá ser:

Los defectos que presenta una instalación se pueden clasificar según su gravedad en:

Defecto muy grave en un conductor aéreo

Ejemplo

Un ejemplo de defecto muy grave en instalaciones eléctricas de baja tensión es la existencia de contactos directos con los conductores.

Ejemplo

Como ejemplo de defecto grave en una instalación eléctrica de baja tensión se pueden destacar son los siguientes:

A continuación, se indican algunas comprobaciones que deben realizarse en las instalaciones de baja tensión:

Aplicación práctica

En su ciudad han tendido una nueva línea eléctrica, y antes de ponerla en servicio le han contratado para que efectúe una revisión para detectar si está correcta, o por el contrario tiene algún defecto que deba solventarse antes.

Ha revisado la línea y sus protecciones y, tras la revisión, su dictamen es favorable para la puesta en servicio.

¿Puede indicar las comprobaciones que ha llevado a cabo para asegurar la puesta en servicio de la línea eléctrica?

SOLUCIÓN

Primero se realizará un control de las tensiones de tierra comprobando el circuito de puesta a tierra, con el fin de asegurar la actuación de las protecciones en una situación de emergencia.

Después se verificará el correcto estado de los sistemas de protección contra contactos directos, así como carcasas de cuadros eléctricos, tapas cubre huecos, etc.

También se comprobarán las protecciones contra sobrecargas y cortocircuitos.

Seguidamente se realizará la identificación de los conductores y los circuitos. Además se comprobará el correcto estado de los cuadros eléctricos.

Finalmente, mediante la medición de la resistencia de aislamiento entre los conductores y la tierra, se verificará que se encuentra dentro de los márgenes de seguridad establecidos.

Una vez ejecutadas las mediciones, se realizará una inspección visual de la línea para comprobar que se cumplen las distancias, de cruzamiento y paralelismos del trazado eléctrico.

En el capítulo estudiado se ha aprendido a identificar las averías más frecuentes para las líneas aéreas de baja tensión, así como efectuar una correcta diagnosis de las mismas. Conocer la sintomatología de los errores y defectos que pueden producirse en las líneas de baja tensión para identificar las técnicas más apropiadas para la subsanación de dichos defectos.

También se han estudiado las normas y procedimientos de las compañías suministradoras que obligatoriamente han de ser aplicadas en el ámbito en el que opere la compañía.

Además, se han conocido y estudiado las distintas herramientas que se emplean en las operaciones de mantenimiento de las instalaciones de baja tensión, así como su manejo, función y utilización.

Finalmente, se han estudiado los tipos de mantenimiento empleados en una línea aérea de baja tensión lo que ha permitido conocer las medidas y controles que se deben llevar a cabo en la instalación para cumplir con las revisiones de mantenimiento recogidas en la reglamentación técnica y que son de aplicación a dichas instalaciones.

Ejercicios de repaso y autoevaluación

1. ¿Cuáles son las averías que se producen con más frecuencia en las redes eléctricas aéreas de baja tensión?

2. Indique si las siguientes afirmaciones son verdaderas o falsas.

3. El dispositivo de detección de averías (en redes de distribución) que está basado en la reflexión de pequeños impulsos de tensión eléctricos que son transmitidos a lo largo del conductor se denomina…

4. Complete la siguiente frase:

Los comprobadores de __________ están constituidos por unas lámparas ______, las cuales se iluminan según la __________ aplicada a sus puntas.

5. ¿De qué material es más adecuado que estén constituidas las escaleras “de electricista” para trabajos de altura?

6. Explique brevemente la diferencia que existe entre mantenimiento preventivo y predictivo.

7. Indique si la siguiente afirmación es verdadera o falsa:

Las normas de las compañías suministradoras son en ocasiones menos restrictivas que la normativa vigente que regula una instalación eléctrica.

8. El método de caída de potencial se emplea para la medición de ________________.

9. ¿Con qué herramienta se puede medir el grado de aislamiento de un conductor?

10. Cuando un organismo de control detecta un defecto grave o un defecto leve detectado en la inspección anterior, emitirá un certificado de la instalación de tipo…