Capítulo 1

Instrumentos de medición y control

2. Instrumentos de verificación

3. Verificación dimensional de conjuntos

4. Procesos de verificación y control de medidas

En los procesos de fabricación mecánica se mecanizan y fabrican piezas de distintas medidas, formas, materiales, etc. Estas piezas cada vez se producen con mayor precisión y una menor tolerancia.

Para conseguir este tipo de piezas, se deben realizar unos controles durante el proceso de fabricación, así como en las operaciones de montaje de sus medidas y tolerancias, por lo que es imprescindible conocer los sistemas de medición empleados y los instrumentos que se utilizan para su verificación y control.

A lo largo de esta unidad se van a desarrollar los instrumentos de verificación más empleados en las operaciones de montaje y la forma de utilizarlos.

Los instrumentos de medición y verificación son aquellos a los que se recurre para poder medir un elemento cualquiera, bien sea de forma directa o indirecta. En este apartado, se estudiarán los principales instrumentos de medición directa e indirecta o de comparación.

Los instrumentos de medición y verificación miden desde un tornillo hasta un engranaje.

Las mediciones que se obtienen directamente del instrumento de medición se denominan mediciones directas, con lo cual, los instrumentos con los que se obtienen dichas mediciones quedan definidos como instrumentos de medición directa.

Los más utilizados en las operaciones de montaje son:

Reglas graduadas

Es una de las herramientas fundamentales empleadas para la medición. Básicamente, se utilizan para trazar, medir y señalar elementos.

Las reglas graduadas también se utilizan para comprobar el grado de planificación que tiene una determinada pieza.

Se fabrican principalmente de acero, plástico o madera. Tienen forma rectangular y llevan inscritas a uno o ambos lados de la regla una escala.

Esta escala normalmente está dentro del sistema internacional de medida y su medición se realiza en milímetros (mm), siendo su separación numérica en centímetros (cm).

El metro

Uno de los elementos más prácticos para realizar mediciones directas, por su longitud y manejabilidad, es el metro. Consiste en una tira rectangular metálica, de madera o cinta de plástico, que tiene grabada la escala y que, a diferencia de la regla, puede llegar como su propio nombre indica, desde un metro a varios de ellos.

Tipos de metro

Según su forma y su composición, los podemos dividir en diferentes tipos:

| Nombre | Rango de uso habitual | |

| Tipos de metro | Cinta métrica | Hasta 100 m |

| Articulado | Hasta 2 m | |

| Flexómetro | Hasta 10 m |

Sabía que…

La denominación de metro proviene de que la medida mínima que debe tener este elemento de medición directa es de 1 m y que puede llegar a medir hasta diez. Si los superara, pasaría a llamarse cinta métrica.

Cinta métrica

La cinta métrica se compone de una tira de cinta graduada de material textil, muy utilizada en trabajos de confección.

Cinta métrica de acero.

Metro articulado

El metro articulado consiste en una serie de apéndices o partes de metros unidos entre ellos por los extremos para formar articulaciones, las cuales se pueden plegar para que una vez recogido el metro, ocupe el menor espacio posible.

El metro articulado también está graduado a lo largo de dichos apéndices.

Flexómetro

Es el metro más utilizado dentro de la familia profesional mecánica. Consiste en una cinta metálica, flexible y graduada, que se enrolla sobre sí misma en torno a un mecanismo retráctil en el interior de una coraza. Con lo cual, cuando esta cinta se despliega, una vez que se ha terminado de medir y se desea que vuelva a su estado original, este mecanismo retráctil consigue volver a enrollar la cinta.

Actualmente, existen flexómetros digitales que indican la medición en una pantalla LCD para una lectura más fácil.

Aplicación práctica

Le encargan la medición de varios objetos como un tornillo, una pared y el ancho de una camiseta. ¿Qué aparato utilizaría en cada caso?

SOLUCIÓN

El que mejor se ajuste al tamaño del objeto a medir:

El calibre o pie de rey

Dentro de los elementos de medición directa, el calibre o pie de rey es uno de los más precisos. Existen calibres que indican la medición en una pantalla digital para una lectura más precisa y fácil.

El funcionamiento del calibre es muy sencillo a la vez que exacto.

Sabía que…

Además de calibre y pie de rey a este instrumento se le conoce como cartabón de corredera y vernier.

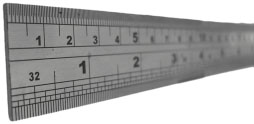

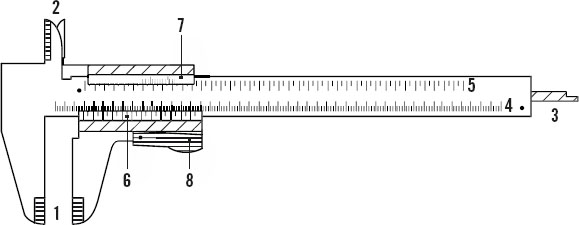

El pie de rey consiste en una regla graduada por ambas partes (superior e inferior). La parte inferior está graduada en milímetros y la superior en pulgadas. Esta regla termina en uno de sus extremos en dos escuadras a distinto nivel, que servirán como apoyo fijo a la hora de hacer tanto mediciones externas como internas. Sobre esta regla se coloca otra regla desplazable la cual también estará marcada con dos graduaciones a nivel superior y a nivel inferior denominadas nonios.

Importante

El nonio de la parte inferior marcará la medida en milímetros y el nonio de la parte superior marcará la medida en pulgadas.

Por otro lado, si lo que interesa es medir profundidades, en la parte opuesta a las escuadras fijas (antes determinadas), cuando separamos las bocas de medición, sobresaldrá una barra que nos indicará la profundidad del elemento a medir.

Sabía que…

Una pulgada equivale a 25,4 mm.

El Nonio

Para entender y aplicar bien el funcionamiento del pie de rey hay que comprender tanto el significado como la aplicación del nonio.

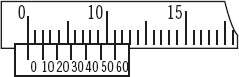

Sobre la regla fija del pie de rey, se insertan dos escalas graduadas una en milímetros (parte inferior) y otra en pulgadas (parte superior). Acoplado a esta regla fija se coloca un carro desplazable el cual también lleva grabadas (en milímetros y pulgadas) dos escalas en la posición correspondiente a las anteriores (ver Figura 1). A cada una de estas escalas se las denomina nonio o vernier.

Figura 1.

Sabía que…

El término nonio se aplica más en términos técnicos e industriales y el término vernier se utiliza más en la enseñanza.

El nonio o vernier, consiste en una escala desplazable la cual no tiene la misma separación en marcaciones que la escala grabada en la regla fija.

Ejemplo

Podemos tener un pie de rey con un nonio de 10 divisiones:

Y otro pie de rey con un nonio de 20 divisiones.

El primer nonio tiene una precisión de 0,1 mm, mientras que el segundo tiene una precisión de 0,05 mm. Cuanto mayor sea el número de divisiones de un nonio, mayor será la precisión que este aporta en una medida.

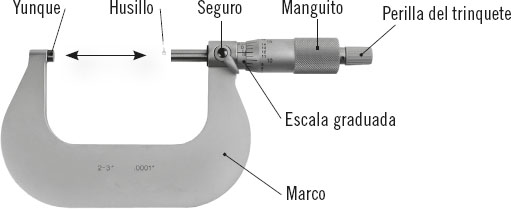

El micrómetro o pálmer

El micrómetro también conocido como pálmer es uno de los elementos de medición directa con más precisión. En su exactitud puede llegar a medir hasta una milésima de milímetro (0,001 mm).

Al igual que ocurre con el pie de rey, existen micrómetros digitales que facilitan la lectura de la medición.

Sabía que…

El nombre de pálmer proviene del mecánico francés Jean Laurent Palmer, inventor del calibre de tornillo con nonio circular en 1848.

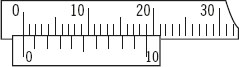

El mecanismo de medición consiste en un tornillo sin fin o husillo, roscado sobre una tuerca fija alojada en cuerpo o marco de sujeción. La parte trasera del husillo está alojada dentro de un cubo o manguito de medición graduado en milímetros. Sobre el husillo estará grabada otra escala graduada también en milímetros.

Detalle de un micrómetro o pálmer.

La parte delantera del micrómetro está constituida por un marco o cuerpo con forma de hoz terminado en un asiento fijo (también llamado yunque), al cual se le aproximará o se le alejará el tornillo roscado o husillo, dependiendo del grosor que tenga la pieza a medir. Una vez asentada la pieza entre el yunque y la base del husillo se procede a su medición la cual está determinada por la comparación de las dos escalas graduadas grabadas en la parte trasera del micrómetro.

Las partes que componen un micrómetro o palmer se observan en la Figura 2.

Figura 2.

A la hora de realizar mediciones, existen dos tipos diferentes de micrómetros dependiendo del tipo de medida que se va a realizar. Pueden ser:

Aplicación práctica

Usted está trabajando en una cadena de montaje de motores y tiene que realizar mediciones para seleccionar el tipo de casquillo de bancada adecuado, ¿qué herramienta utilizaría?

SOLUCIÓN

Teniendo en cuenta que habrá que realizar medidas de hasta centésimas de milímetro, se debe utilizar el instrumento de medición más exacto, es decir, el micrómetro.

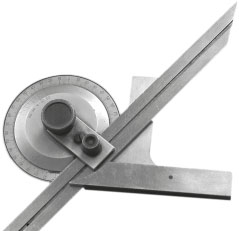

El transportador de ángulos y goniómetro

No solo existen elementos de medición directa para medir dos puntos rectos entre sí, sino que también se pueden acotar por ángulos. Existen dos formas principales de realizarlo:

El goniómetro consiste en un círculo con una escala grabada de 0º a 360º, el cual lleva acoplada una regla desplazable. Las mediciones de ángulos las realizará dicha regla, en su movimiento de rotación alrededor del círculo.

Sabía que…

El goniómetro se ha utilizado con frecuencia en la industria náutica para la interpretación de las cartas de navegación.

Aplicación práctica

Usted se encuentra trabajando en un taller de montaje y tiene que ensamblar dos piezas. Según el manual de instrucciones, los tornillos llevan un apriete de 220º, ¿qué herramienta utilizaría para la comprobación del ángulo de giro aplicado?

SOLUCIÓN

Teniendo en cuenta que el giro es superior a 180º debería utilizar el goniómetro.

El manómetro

El manómetro es un instrumento utilizado para medir tanto presiones hidráulicas como neumáticas, de forma que suple las necesidades de medir presiones que puedan surgir en un taller de montaje de elementos mecánicos. Cabe destacar que el manómetro nos indicará la presión manométrica, es decir, comparará la presión real con la atmosférica. Existen manómetros tanto digitales como analógicos.

El manómetro sirve para medir la presión cuya unidad en el Sistema Internacional es el pascal (Pa).

Definición

Presión

Magnitud física que expresa la fuerza ejercida por un cuerpo sobre la unidad de superficie. Por tanto, la presión determina la fuerza aplicada a la superficie sobre la cual actúa.

Dependiendo de la presión a medir, la escala de los manómetros variará. Si la medida es para circuitos neumáticos, dicha escala oscilaría como máximo entre 250 y 300 bares, mientras que si la medida se produce sobre circuitos hidráulicos, esta escala oscilaría como máximo entre 450 y 500 bares.

Nota

El bar es una de las unidades de medida de la presión más utilizadas. Tiene un valor muy próximo a la atmósfera, siendo este equivalente a 0,99 atmósferas o 100.000 pascales.

Los manómetros se suelen utilizar, bien conectándolos mediante un latiguillo o tubería al elemento que genera presión, o bien incorporados en las herramientas de presión, como puede ser una prensa hidráulica.

Prensa hidráulica con manómetro incorporado.

Pirómetros

Los pirómetros son aparatos utilizados para medir la temperatura de un objeto sin necesidad de estar en contacto físico. Su capacidad de medición puede oscilar entre los -50 ºC y 4.000 ºC. Normalmente, se suelen utilizar para medir temperaturas de objetos sólidos que superan los 500 ºC.

Existen tres tipos de pirómetros distintos, dependiendo de su sistema de medición de temperatura:

Cuando se quiera realizar una medición en una pieza (como por ejemplo si posee un ángulo recto de 90º) y se tome un elemento de medida que posea ya en sí mismo una medida determinada (por ejemplo la escuadra para comprobar el ángulo), la medida obtenida se entiende como una medida por comparación. Los instrumentos utilizados para realizar estas mediciones se conocen como instrumentos de medición indirecta.

Los principales elementos de medición utilizados en las operaciones de montaje son:

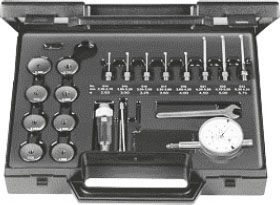

Comparadores o relojes comparadores

Los comparadores son unos de los elementos imprescindibles a la hora de hacer mediciones indirectas.

Consisten en una esfera graduada por una escala dividida en 100 partes de milímetro, por lo cual la apreciación obtenida se puede expresar en centésimas de milímetro. De la parte inferior de la esfera, sobresale un eje desplazable en su longitud, el cual en su movimiento se verá reflejado en la escala graduada de la esfera, permitiendo la medición de minúsculas variaciones en las piezas a medir. Esta acción permitirá, utilizando la comparativa, las diferentes holguras y desplazamientos en los planos de las distintas piezas examinadas.

Como en la mayoría de los instrumentos de verificación existen también comparadores digitales que facilitan la medición.

El alexómetro

Dentro de la familia de los relojes comparadores existe un elemento de medición indirecta denominado alexómetro. Tiene la misma capacidad de medida que el reloj comparador, pero a diferencia de este, permitirá medir las diferentes variaciones que se producen en el interior de los mecanizados de las piezas.

El alexómetro indica diámetros y oscilaciones en el interior de las piezas.

El alexómetro consiste en la asociación de un reloj comparador y una prolongación, en cuya terminación va acoplado un palpador regulable o intercambiable, terminado en T, el cual transmite sus desplazamientos al reloj comparador a través del eje prolongable.

Sabía que…

El alexómetro se utiliza para medir las camisas interiores de los cilindros, para verificar su conicidad u ovalación.

Palpadores

Los palpadores son dispositivos o accesorios de contacto que se emplean como ayuda a los relojes comparadores para determinar medidas.

Los palpadores son de varias formas y tamaños dependiendo del objeto a medir.

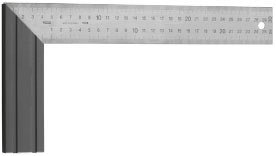

Escuadras

Las escuadras son unos elementos compuestos por dos reglas unidas entre sí formando un ángulo. Como cualquier elemento de medición indirecta, su función es utilizar la comparativa, para hallar una medición real, en este caso, la comparación se produce entre diferentes ángulos. Su fabricación en acero las hace apropiadas para adaptarlas a cualquier tipo de ángulo, encontrados en las diferentes piezas a ensamblar.

El ángulo más común en las escuadras es el de 90º o ángulo recto, aunque también se pueden encontrar escuadras a diferente gradiente para poder trabajar distintos ángulos.

El trabajo a realizar con la escuadra se produce al colocarla con la perpendicular de la pieza a medir, situada a contraluz. Si la medida es exacta, no se apreciarán los rayos de luz entre la pieza y la escuadra, si por el contrario la medida es inexacta, se apreciarán la claridad de la luz entre la escuadra y la perpendicular.

Calibre o peine de rosca

Los peines de rosca son un conjunto de láminas de acero, las cuales llevan en su parte inferior talladas unas hendiduras, cuyo paso coincidirá con cada uno de los pasos de los tornillos a medir. De esta forma, se puede determinar el tipo de tornillo y paso de rosca que se está manipulando.

Sabía que…

Cuando hablamos de paso de un tornillo nos referimos a la separación entre dos aristas helicoidales de dicho tornillo.

A la hora de medir un tornillo con un peine de rosca hay que tener en cuenta que la medida se puede obtener en milímetros, o bien, en pulgadas. Cuando el paso del tornillo es apreciable en milímetros, se identificará con un peine de rosca de paso métrico. Mientras que, si el paso del tornillo es apreciable en pulgadas, se identificará con un peine de rosca de paso Whitworth.

A la hora de medir un tornillo hay que tener en cuenta que el peine de rosca solo mide el paso del tornillo, por lo que para realizar una medición completa hay que realizar una medición adicional con el calibre o con el micrómetro de su diámetro y tamaño.

Aplicación práctica

El encargado del taller en el que trabaja le indica que a la taladradora vertical se le ha perdido un tornillo y provoca vibraciones. Le ordena que lo repare pero le hace la observación de que el tornillo tiene que ser de la medida justa, ya que si es más largo provocará daños internos y si es más corto no realizará la sujeción correcta. ¿Cómo seleccionará el tornillo adecuado?

SOLUCIÓN

Teniendo en cuenta que además de verificar el tipo de rosca, tendré que utilizar instrumentos de medición para interiores y para exteriores, debería utilizar un calibre para medir la profundidad y el diámetro del orificio y un peine de rosca para seleccionar la rosca correcta. Así se podrá seleccionar el tornillo correcto.

Galgas de espesores

Para medir el juego u holgura que existe entre dos elementos separados por una hendidura se utilizan las galgas de espesores.

Las galgas de espesores son una serie de láminas de acero calibradas a distinto espesor, unidas en un extremo por un tornillo pasante y regulable, quedando libre el otro extremo para poder seleccionar la galga o galgas correspondientes para poder medir el hueco determinado.

Las diferentes galgas están calibradas en milímetros. Las hay de diferentes espesores, pero las más usuales oscilan entre los 0,05 y 1 mm.

A la hora de realizar la medición, se escogerán una o más galgas dependiendo de la holgura existente y se pasarán por la hendidura. La suma de los valores de las galgas, dará lugar a la medición.

Sabía que…

Uno de los usos más comunes de las galgas de espesores en el ámbito de la mecánica es el reglaje de las válvulas de un motor de combustión interna.

Mármol de ajustador

Cuando hablamos de mármol de ajustador nos referimos a una base plana, que nos servirá para verificar por comparación el plano que tiene una determinada pieza en su superficie. Si una vez colocada la pieza sobre la base plana y a trasluz, los rayos de luz pasan entre la pieza y el mármol, se podrá determinar que la pieza a medir tiene una determinada ovalación. Podemos dividir los mármoles de ajustador en dos tipos, dependiendo del material con el que se hayan fabricado: granito y hierro fundido.

Calibres pasa/no pasa

Los calibres pasa/no pasa son herramientas precalibradas a un tamaño ya establecido. De esta forma, se puede determinar un límite de tamaño ya sea inferior o superior. Se suelen utilizar para la medición de diámetros de agujeros. Su forma de utilización consiste en introducirlo en el agujero donde se somete a la condición de si pasa o no pasa por el orificio. De esta forma se puede saber si la pieza está dentro de los límites permitidos.

Sabía que…

Existen calibres pasa/no pasa para medir roscas. Su utilización consiste en que una rosca debe pasar con normalidad si intentas roscarlo como si fuera un tornillo y la otra no debe permitir el paso de más de dos hilos si intentas roscarlo, debido a que la rosca se atrancaría.

2.3. Calas o bloques patrón

Los bloques patrón, también conocidos como calas patrón, son bloques macizos de forma rectangular que tienen una determinada medida de gran precisión. Normalmente se fabrican en acero, aunque también se fabrican de carburo de tungsteno y cerámicos.

Los bloques patrón se emplean para la calibración de instrumentos de medida como, por ejemplo, el micrómetro, aunque también pueden utilizarse para instrumentos de medición electrónicos empleados en laboratorios. Lógicamente, esto dependerá de la clase de precisión y de su tolerancia.

Sabía que…

Las caras de los bloques patrón tienen tal nivel de acabado que pueden adherirse unos a otros con el simple hecho de deslizarlos entre ellos.

Calas patrón angulares

Las calas patrón angulares son similares a los bloques patrón longitudinales. Están fabricados en forma de cuña para determinar el ángulo deseado. Existen de diferentes modelos y tamaños pero gracias a su nivel de acabado se pueden acoplar entre ellos.

Sabía que…

La precisión del ángulo de un bloque patrón angular oscila entre ± 1” y 1/4”, es decir, entre ± 1 y 1/4 segundos de grado.

La posibilidad de acople de las calas patrón permiten obtener multitud de combinaciones angulares.

Sabía que…

Un grado es la amplitud del ángulo que resulta al dividir en 90 partes iguales un ángulo recto. Su símbolo es °.

Un minuto es la amplitud del ángulo que resulta al dividir en 60 partes iguales un ángulo de un grado. Su símbolo es ’.

Un segundo es la amplitud del ángulo que resulta al dividir en 60 partes iguales un ángulo de un minuto. Su símbolo es ’’.

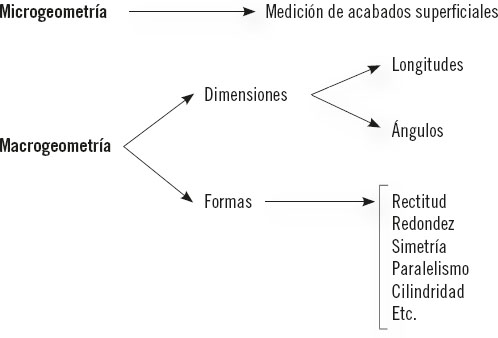

Este concepto se estudiará más a fondo en posteriores capítulos. En cualquier caso, el hecho de realizar una verificación en un componente mecánico consiste en determinar si cumple con una norma o patrón establecido. Este término incluye también su medición y comparación con otro en caso necesario.

Teniendo en cuenta el tipo de mediciones que se pueden realizar en un conjunto, se puede dividir en los siguientes subgrupos:

Según lo anteriormente expuesto, se podría definir como verificación dimensional al conjunto de medidas realizaras, tanto longitudinales como angulares, a una pieza u objeto.

En las operaciones de montaje se garantiza, al realizar estas mediciones, tanto la concordancia de la materia prima o el producto fabricado, como del conjunto, una vez ensamblado y terminado.

En los últimos años, el desarrollo en la fabricación de piezas mecánicas ha avanzado mucho y lógicamente esto repercute en sus operaciones de montaje.

Se podría decir que primero, tanto la fabricación como el ensamblaje, se hacían de forma artesanal y el control de las medidas se tenía en un segundo plano y solo para las piezas más complejas o que debían realizar una función muy específica. Con el paso de los años, estos tipos de trabajos se fueron especializando dando lugar a talleres en los que se fabricaba y ensamblaba en serie con piezas intercambiables, creando así la necesidad de controlar las medidas (metrotecnia).

En la actualidad, existen gran cantidad de piezas con formas y tamaños distintos. Esto no solo da lugar a que existan gran cantidad de instrumentos de verificación como los ya explicados con anterioridad, sino que además, existan diferentes técnicas y procedimientos de medición.

Y si tenemos en cuenta las tolerancias de montaje de los conjuntos, que cada vez son más exactos, o el acabado superficial de las piezas se pueden llegar a tomar medidas de milésimas de milímetros con lo que se necesitarían técnicas de medición muy específicas.

Dada la complejidad de utilización de los equipos de medición y de los diferentes procesos que se pueden emplear para realizar la verificación de un conjunto, en el siguiente capítulo se desarrollarán las diferentes técnicas más usuales empleadas en los talleres de fabricación y montaje.

En conclusión, a lo largo del capítulo se ha visto que:

Ejercicios de repaso y autoevaluación

1. ¿Cuál de los siguientes instrumentos de medición se utiliza para la medición directa?

2. ¿Qué tipos de medidas se pueden realizar con un calibre o pie de rey?

3. Señala la respuesta correcta. Un nonio con 20 divisiones…

4. ¿Qué es el yunque de un micrómetro?

5. ¿Qué es un goniómetro?

6. De la esfera graduada de un reloj comparador, ¿qué afirmación es correcta?

7. ¿Qué es un palpador?

8. Para medir el paso de rosca de un tornillo o una tuerca…

9. ¿Para qué se utiliza un mármol de ajustador?

10. ¿Para qué sirve un bloque patrón?