3

LA PRODUCCIÓN. PROCESOS. ORGANIZACIÓN Y GESTIÓN DE PROCESOS

3.1. La producción. El sistema productivo. Dirección de operaciones

De acuerdo con lo expuesto hasta el momento, no es exagerado decir que el rendimiento y la competitividad de la empresa emanan, en gran medida, de los correspondientes a las actividades de su sistema productivo ya que, el valor añadido, objetivo básico de la empresa, se genera en el mismo.

Pero ¿qué actividades se desarrollan en un sistema productivo y cómo contribuyen a la mejora del valor añadido y la competitividad? Las actividades de un sistema productivo están constituidas por aquellas que conducen a obtener el producto, sea este un bien industrial, en cuyo caso la actividad de producción de llama fabricación, o sea un servicio; estas actividades, a su vez, se llevarán a cabo formando parte de los «procesos», con lo cual podemos decir que estos constituyen las agrupaciones de actividades que integran la producción.

En resumen, pues, la producción consistirá en efectuar las actividades que requiera el proceso, por medio del cual se obtendrá el producto, entre las que destacarán las «operaciones» (las únicas actividades que pueden aportar valor, aunque no siempre lo hagan). La gestión de la producción, pues, implicará gestionar adecuadamente las tales actividades; por ello, con frecuencia se identifica la dirección de producción con la dirección de operaciones, aunque estas se relacionan más con las actividades desarrolladas en el sistema productivo que con dicho sistema en sí.

En cualquier caso, es muy importante distinguir dos tipos de actividades:

• Actividades que añaden valor al producto que, de acuerdo con lo dicho, siempre son del tipo operaciones.

• Actividades que no añaden valor al producto; serán actividades de soporte a las operaciones de los procesos, tales como transportes, almacenamientos, actividades de control y esperas. Estas actividades, base de la gestión según las tendencias más avanzadas, pueden ser de dos tipos: eliminables, cuyo objetivo será su erradicación y no eliminables, que al no poder prescindir de ellas, se intentará reducirlas.

La importancia de las actividades desarrolladas en un sistema productivo, como generadores de valor añadido y, con ello, competitividad, ha permitido que los indicadores «operativos» hayan alcanzado una importancia pareja a los de carácter financiero, para cualquier diagnóstico acerca de la estructura y resultados de la empresa, así como en el establecimiento de la estrategia de la misma.

Hecha esta introducción acerca de los sistemas productivos y sus operaciones, podemos definir el concepto de producción como sigue:

Obtención de uno o más productos mediante el procedimiento más adecuado (el proceso de producción), con la utilización de los medios humanos y materiales más adecuados (factores de la producción) y con el empleo de los métodos más eficaces, lo que implica efectuarla con la máxima eficiencia y competitividad, obteniendo un producto de la máxima calidad y con el tiempo y coste mínimos.

La determinación del proceso, los medios y los factores a utilizar, así como el establecimiento del adecuado control, corren a cargo del departamento encargado de la gestión del sistema productivo que, cuando la producción tiene un carácter técnico (habitualmente en la fabricación), que normalmente coincide con la «ingeniería de producción o de procesos». Las funciones encomendadas a este departamento son:

Determinación y normalización de los procesos productivos.

Determinación y normalización de los procesos productivos.

Determinación de los medios más adecuados para poner a disposición del sistema productivo y distribución en planta del proceso.

Determinación de los medios más adecuados para poner a disposición del sistema productivo y distribución en planta del proceso.

Planificación y programación de la producción para los distintos productos, con definición del tamaño de lotes.

Planificación y programación de la producción para los distintos productos, con definición del tamaño de lotes.

Análisis y optimización de los métodos de trabajo más adecuados.

Análisis y optimización de los métodos de trabajo más adecuados.

Estudio y optimización de movimientos de materiales, herramientas y personas.

Estudio y optimización de movimientos de materiales, herramientas y personas.

Análisis y optimización de tiempos de cada fase del proceso.

Análisis y optimización de tiempos de cada fase del proceso.

Análisis, evaluación y distribución de tareas y formación del personal.

Análisis, evaluación y distribución de tareas y formación del personal.

Establecimiento de sistema de control de la producción.

Establecimiento de sistema de control de la producción.

Establecimiento de sistemas de gestión y aseguramiento de la calidad.

Establecimiento de sistemas de gestión y aseguramiento de la calidad.

Establecimiento de los sistemas de gestión del mantenimiento.

Establecimiento de los sistemas de gestión del mantenimiento.

La eficacia de un sistema productivo, es decir, un sistema capaz de llevar a cabo una producción dependerá de que cada uno de los aspectos relacionados con él sea gestionado adecuadamente; en especial conviene tener en cuenta:

1) Materiales: determinación de la clase, calidad, costos y sobre todo la cantidad, de acuerdo con los planes de producción. El proveedor o proveedores de los materiales también constituye un aspecto a tener en cuenta ya que pueden variar todos los demás condicionantes ya citados.

La calidad debe estar en relación con el producto a fabricar. En su momento ya se dijo que los suministros deben tener un nivel de calidad acorde con la estrategia de producto adoptada por la empresa (sobre todo para la calidad y el coste).

Otro elemento clave para los materiales y que está en relación con la cantidad y momento de planificar la recepción de los mismos, es el plazo de entrega de estos y su grado de cumplimiento. Si este es muy controlable y ajustado a las necesidades del sistema de producción, el volumen de materiales solicitados puede ser el realmente necesario en cada período; de lo contrario se precisarán cantidades adicionales, en forma de stocks de seguridad y/o adquirirlos en los momentos en los que hay disponibilidad de estos materiales y no cuando se precisan.

2) Maquinaria, instalaciones y elementos de capital productivo: deberán ser las adecuadas al proceso elegido y a la calidad seleccionada. Además, deberá organizarse el conjunto de procesos productivos a llevar a cabo, de forma que cada elemento de capital productivo esté disponible cuando se precisa y sea utilizado al máximo nivel de ocupación posible. Evidentemente, la organización de la producción deberá ocuparse asimismo de que los materiales o productos en proceso de elaboración (es decir «semielaborados») lleguen a las líneas de producción en las cantidades y momentos adecuados.

El tiempo que ocupe cada operación en una máquina debe ser el adecuado y la terminación de cada lote de producto debe hacerse en el tiempo preciso.

3) Mano de obra: muchos de los factores a tener en cuenta en lo que concierne al trabajo y su desarrollo tendrán relación con los referidos a propósito de los bienes de capital productivo, ya que la operativa de unos y otros está íntimamente vinculada. Así, la preparación y coordinación de los materiales que deben llegar a cada máquina y los tiempos de producción en ellas estarán relacionados con el factor humano, su formación y capacitación y, en definitiva, con su productividad. A su vez, todo ello condicionará el rendimiento de todo el sistema productivo y especialmente el nivel de actividad de las máquinas y equipos de producción, la puesta a punto de estas y el tiempo en que el producto estará terminado (tiempo de proceso).

Por su parte, la complejidad de la organización de un sistema productivo y, por tanto, de la labor del departamento responsable de su gestión, estará en relación con un conjunto de factores tales como:

✓ Cantidad de elementos y subconjuntos de ellos que componen el producto.

✓ Cantidad y diversidad de operaciones que componen los procesos productivos.

✓ Nivel de dependencia técnica o temporal de cada elemento o subconjunto con otros del producto.

✓ Posibilidad de preparación y adaptación rápida de las máquinas a distintas clases de trabajo.

✓ Complejidad de la relación entre los pedidos de materiales, plazos de entrega de estos y cantidad y pedidos diferentes que pueda comportar el producto.

✓ Nivel de exigencia en las fechas de finalización y entrega de productos.

Por el contrario, las tareas repetitivas, la baja complejidad y variedad de estas, así como de las máquinas precisas y la no necesidad de readaptación frecuente de estas a tareas diversas, así como cualquier factor que facilite la coordinación de las tareas y la disponibilidad de medios y materiales en el lugar y momento oportunos, redundará en una reducción de la complejidad necesaria en lo que a la organización de la producción se refiere.

3.2. Organización del sistema productivo. Aspectos esenciales

La organización del sistema productivo y, en su caso, el departamento de ingeniería de la producción y la actividad desplegada por el mismo, responden a cuatro principios básicos:

1. Normalización. Consistente en adaptar los materiales, productos y procesos a normas preestablecidas, exigidas o no, cuya vigencia sea lo más universal posible.

2. Racionalización. A aplicar en el diseño de productos y elección y organización de los procesos productivos, siguiendo un adecuado análisis ordenado y científico para cada uno de los aspectos que comportan los mismos.

3. Simplificación. A aplicar en el diseño y variedades del producto, así como en las tareas que conforman el proceso de producción, siempre de la mano de la adecuada racionalización a la que nos hemos referido en el principio anterior.

4. Especialización y descomposición en componentes del producto y tareas elementales del proceso productivo, que resulten sencillas, fáciles de implementar y cuya ejecución y organización resulte de la mayor sencillez posible.

Por su parte, el Sistema Productivo adecuado será aquel que pueda llevar a cabo la producción de forma que se cumplan los objetivos fijados: obtención del producto o servicio deseado, cantidad y ritmo de producción planificados, tiempo de proceso y coste minimizados y máxima ocupación de los medios de producción.

La planificación e implantación de la producción en un sistema productivo comporta llevar a cabo las siguientes etapas:

1) Previsión de la demanda: la cual se obtiene por medio de los sistemas elaborados a tal efecto (utilización de series temporales, medias móviles, alisado exponencial, etc.). Esta información se integrará habitualmente en un «Plan Maestro de Producción», con las cantidades a producir (si no se hallan en stock), de cada producto que puede obtenerse en el sistema productivo.

2) Planificación de la capacidad: se refiere a la previsión de los medios o factores de la producción necesarios para cubrir la producción de un volumen dado de producto por unidad de tiempo. Por tanto, la adecuada planificación de la capacidad de producción exige dimensionar las inversiones, así como la plantilla.

3) Diseño de procesos y distribución en planta. La capacidad que precisará el sistema productivo según la evaluación anterior deberá dar paso a la planta donde se llevará a cabo la producción, distribuida de forma que esta pueda efectuarse de forma correcta, pero en un tiempo y con un coste mínimos.

4) Implantación de los procesos de acuerdo con los métodos de trabajo más eficaces, de forma que estos procesos y sus actividades y, por tanto, las operaciones del sistema productivo se desarrollen de forma que se alcance el máximo valor añadido con el mínimo consumo de recursos; ello supondrá minimizar la presencia de actividades que no añaden valor al producto (y que llamaremos despilfarros).

5) Planificación de la producción: referida a las cantidades a obtener en el sistema productivo de los productos y componentes. Las cantidades de productos se obtendrán del Plan Maestro de Producción, a partir de la previsión de ventas o de pedidos en firme.

6) Gestión de los materiales y existencias: llevará al conocimiento de las cantidades a disponer de cada material a utilizar en el sistema productivo, de acuerdo con la planificación de la producción. Los modelos a utilizar para ello pueden basarse en las previsiones de producción (gestión de materiales) o en la disposición de existencias en almacén, evaluadas de acuerdo con el llamado «lote económico», optimizando el nivel de stocks junto con el nivel ocupacional.

Referido exclusivamente al plan de producción, comportará la adecuada gestión global de los stocks, con una especial vigilancia a la gestión de las existencias de materiales interdependientes (conjuntos que integran el producto final, subconjuntos en que pueden dividirse tales conjuntos, partes de los subconjuntos, etc.), ya que para estos puede preverse su adquisición justo cuando se precisan y no antes, con lo que no se producirán stocks (la gestión de materiales basada en las previsiones de producción mencionada anteriormente).

7) Programación y control de operaciones: la planificación se plasmará en un programa, que a su vez implicará:

Determinar las necesidades de recursos productivos y su disponibilidad.

Determinar las necesidades de recursos productivos y su disponibilidad.

Determinar las necesidades de personal y en su caso, de subcontratación y otros recursos.

Determinar las necesidades de personal y en su caso, de subcontratación y otros recursos.

Establecer la secuencia de lanzamiento de órdenes de producción.

Establecer la secuencia de lanzamiento de órdenes de producción.

8) Integración de las actividades de suministro de materiales y de producción junto a la distribución del producto acabado, de forma que el conjunto de toda esta cadena de actividades tenga la necesaria fluidez y flexibilidad para suministrar el producto adecuado a cada cliente, al menor costo y con la máxima rapidez. La logística integral se ocupa de este aspecto de la gestión.

9) Gestión y control de la calidad y mantenimiento adecuados que se asegure la obtención de productos correctos (calidad) utilizando medios productivos eficaces (mantenimiento), de forma que el sistema productivo se ajuste a un modelo de cero defectos (FTQ – First Time Quality) y cero averías (además de los cero despilfarros de la etapa cuatro).

3.3. Procesos de producción. Características y análisis

La actividad productiva se plasma en un proceso sujeto a una organización y planificación, y al que se aplicarán los medios y recursos adecuados. Dicho proceso está formado por un conjunto de actividades coordinadas para efectuar la producción con la determinación correcta de medios, de acuerdo con los métodos más adecuados, de manera que se obtenga el producto con la máxima productividad y calidad y el mínimo tiempo y coste.

Para lograr estos objetivos, será necesario llevar a cabo un completo estudio de la forma de implantar el proceso productivo el cual, de acuerdo con la metodología comúnmente aceptada desde que fue propuesta por Alford, consiste en la «subdivisión o la descomposición de un proceso de fabricación, o de un procedimiento administrativo, en sus operaciones, componentes y en sus movimientos concomitantes, de modo que cada operación y cada manipulación de material puedan estudiarse aisladamente y averiguar su necesidad y su eficacia en el proceso».

Por otra parte, el proceso de producción puede elegirse y diseñarse libremente o de forma condicionada. En realidad, siempre hay una proporción mayor o menor de condicionantes. Estos pueden ser de carácter interno, que vienen impuestos por los equipamientos ya instalados para otras líneas de producción de productos similares o no, o incluso correspondientes a modalidades del mismo producto anterior; los condicionantes internos además pueden referirse a aspectos no relacionados directamente con la producción, tales como los referidos a las limitaciones financieras, tecnológicas, etc. Por otra parte, pueden darse también condicionantes externos que nos llevan a elegir entre los sistemas disponibles para la empresa para realizar cada tipo de producción, debiéndolo hacer en función de la consecución de los objetivos fundamentales de todo el proceso de producción, tales como cantidad, calidad, coste, prestaciones y tiempo preciso. Además, también podremos hablar de otros tipos de condicionantes tales como los que imponen las limitaciones de diseño y características del producto, de los mercados y la comercialización, de organismos, etc.

Uno de los condicionantes más determinantes es, sin duda, el mayor o menor aprovechamiento de la tecnología implantada en el sistema productivo y las instalaciones preexistentes. Su aprovechamiento se llevará a cabo teniendo en cuenta los siguientes factores:

✓ Adaptación al proceso a implantar y, en consecuencia, que permitan lograr la productividad, calidad, coste y tiempo de ejecución requeridos.

✓ Grado de saturación de su utilización actual.

✓ Experiencia acumulada acerca de las técnicas de producción utilizadas, en las instalaciones existentes.

Representación y análisis de los procesos y sus actividades

Para su estudio, actividad por actividad, los procesos deberán representarse, de forma que dichas actividades se muestren para su análisis individualizado. La representación de los procesos con tal finalidad puede llevarse a cabo de dos formas: una analítica o descriptiva y otra gráfica.

1) Representación analítica:

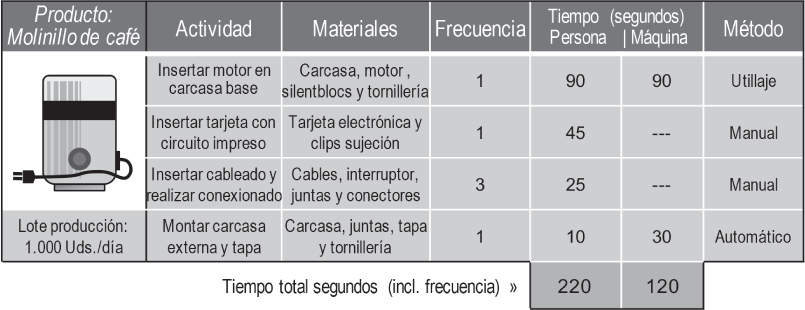

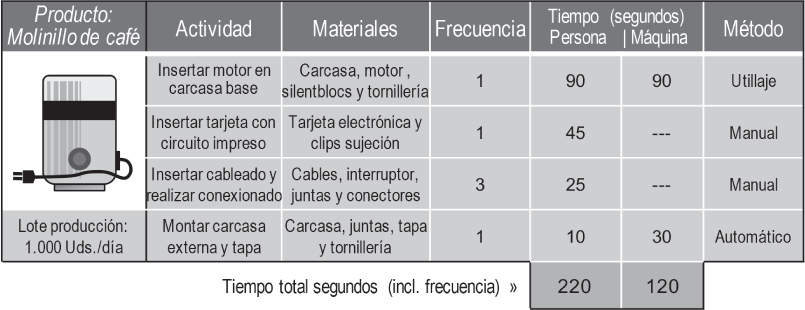

Cualquier proceso puede representarse, descompuesto en sus actividades, de forma analítica, a partir de un cuadro de doble entrada con las actividades en filas y los campos de información en columnas. La figura 3.1 muestra una representación de este tipo para el proceso ejemplo de producción industrial de molinillos de café, que hemos venido utilizando, con las actividades que componen la fase de ensamblaje del molinillo, efectuada en puestos fijos y especializados e independientes (propios de las organizaciones tradicionales).

En la citada figura 3.1 se aprecian, para cada actividad, informaciones de tipo cuantitativo y también, cualitativo. En todo caso, el tiempo es la magnitud con la que se medirán las actividades y su eficiencia en la organización y gestión de los correspondientes sistemas productivos. Cada actividad puede llevarse a cabo varias veces –las que indica la columna de frecuencia–, por lo que los tiempos unitarios de persona y de máquina de la figura multiplicados por dicha frecuencia constituirán los tiempos reales de la actividad correspondiente, por unidad de producto final. Por lo que al tiempo total de proceso se refiere, será la suma de los de cada actividad así calculados (y de esta forma se ha hecho en la figura).

Figura 3.1. Análisis de procesos por descomposición en actividades.

El planteamiento en base a tiempos de persona – tiempos de máquina, debería considerarse como un planteamiento de tiempos con intervención de la persona – tiempos sin intervención de la persona, sea en un proceso de fabricación o de servicios. El «tiempo de máquina» es aquel que debe transcurrir necesariamente, con o sin máquina de por medio, pero sin intervención de la persona, por ejemplo:

a) Proceso industrial: pintura en una pieza que precisa dos horas para secarse, antes de poder realizar nuevas operaciones en la pieza

b) Proceso administrativo: petición de autorización que precisa de veinticuatro horas de espera, hasta que sea concedida, para continuar con el proceso

Estos tiempos se comportan igual que si fueran tiempos de máquina (por ejemplo, la pintura que debe secarse podría hacerlo en una maquina de secado, en lugar de al aire libre, y el resultado sería el mismo): el proceso debería esperar a que terminara la actividad que no precisa de persona alguna, realizado con o sin máquina. Así pues, al igual que lo que se obtiene en un proceso hemos convenido en llamarle producto, sea cual sea el tipo de proceso, convendremos ahora que a los tiempos «no de persona», les llamaremos en adelante, tiempos de máquina, sea cual sea el tipo de proceso.

La representación analítica de la mencionada figura puede utilizarse para confirmar que los procesos tienen actividades que aportan valor al producto y otras que no lo hacen. Sin embargo, en el cuadro de la figura solo encontramos «actividades» que constituyen procesos completos a realizar en departamentos especializados.

Sin embargo, una descomposición de tales procesos más completa debería haber incluido todas las actividades a desplegar en el mismo. En tal caso, la representación analítica mostraría la existencia de un buen número de actividades que no aportan valor alguno para el cliente del proceso. Sería el caso de actividades tales como llevar una pieza de una máquina a otra, almacenarla a pie de una máquina, en espera de ser procesada, o en cualquier otro lugar, o realizar controles de calidad, que en ningún caso mejoran ninguna característica que pueda valorarse en el producto (o, si se prefiere, el cliente no «pagaría» por ellas, en clara demostración de que no aportan valor al producto). En la práctica, en las organizaciones más tradicionales, es frecuente que haya bastantes más actividades que no aporten valor que las que sí lo hacen, como veremos seguidamente.

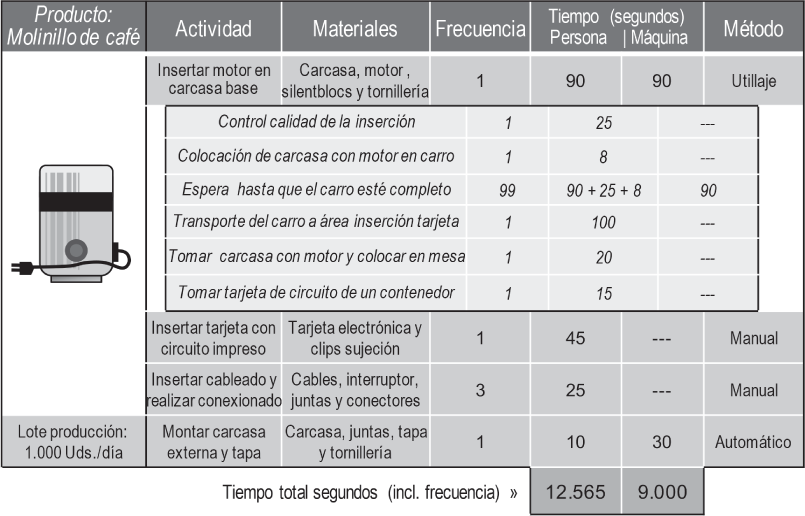

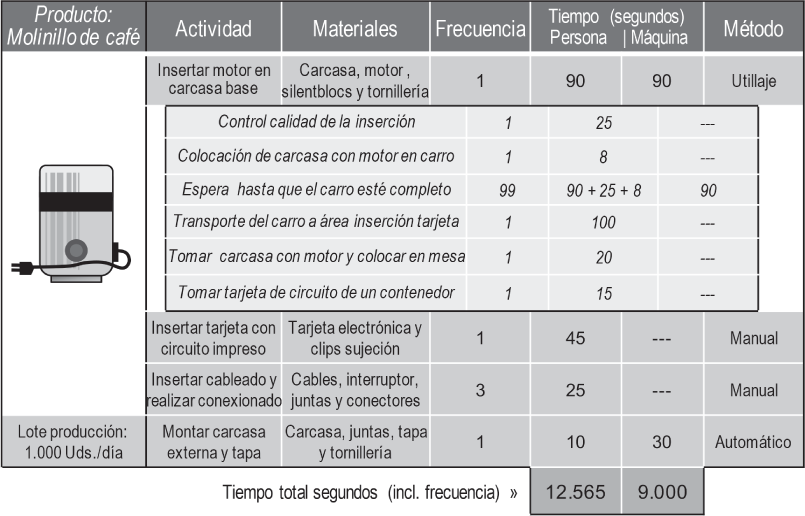

La figura 3.2 muestra la figura anterior, en la que se han intercalado algunas de las actividades que completan el proceso; concretamente, las que habrá entre la inserción del motor eléctrico y la inserción de la tarjeta de circuito impreso (con un fondo más claro en la figura), de acuerdo con la forma de proceder de un entorno muy convencional (un taller de fabricación corriente).

Efectivamente, tras la inserción del motor, hemos considerado otras seis actividades hasta poder realizar la inserción del circuito impreso, todas ellas del tipo que hemos comentado que no aportan valor al producto… ¡pero todas necesarias! Como puede comprobarse en la citada figura, estas actividades consumen un tiempo (sobre todo las esperas, que consumen el tiempo de elaborar cada unidad, multiplicado por el número de unidades restantes a procesar del lote (99 unidades de un lote de 100). Así pues, las actividades intercaladas consumen un tiempo y, por tanto, generan un coste, pero no aportan ningún valor al producto. Los sistemas lean, como veremos, denominan a estas actividades waste o desperdicio y con razón. Además, y de la misma forma que hemos procedido con las actividades que siguen a la inserción del motor, podríamos encontrar listados similares de actividades sin valor añadido alguno, para las otras tres operaciones del proceso completo.

Figura 3.2. Descomposición de un proceso en operaciones y otras actividades.

Haciendo esto, el proceso podría llegar a tener cerca de cuarenta actividades, de las cuales solo cuatro, las de la figura 3.1, aportan valor al producto, es decir ¡tan solo un 10 % de las actividades del proceso! El resto es desperdicio…

No es extraño que la eficiencia con que se gestionan los procesos esté viendo día a día reconocida su importancia y su influencia en el futuro económico no solo de las empresas, sino también de los países. En un estudio realizado sobre las empresas norteamericanas que durante las crisis de las décadas de 1970 y 1980 se vieron obligadas a cerrar, se descubrió que una de las principales causas de ello fue el deficiente sistema de utilización de los medios productivos y, en general, la mala planificación que venían realizando, lo que contrasta con el espectacular ascenso de las empresas lean (que tratan por encima de todo de eliminar los desperdicios).

Así pues, identificaremos el proceso idóneo en cada caso, definiendo y caracterizando sus actividades, para determinar, posteriormente, los medios y recursos necesarios e implantar los métodos de trabajo más adecuados. La representación analítica de los procesos que acabamos de exponer puede ser muy útil para ello; también puede utilizarse la representación gráfica que exponemos a continuación.

2) Representación de los procesos por medio de diagramas:

En la implantación de procesos de producción, al determinar el tipo de distribución que más puede ajustarse a los mismos, un factor muy importante es la circulación de materiales en el interior de la planta. Dicho flujo determina el coste de su tratamiento, la cantidad empleada en el proceso, el espacio que dicho proceso ocupa y la duración del tiempo total de producción. Con mucha frecuencia, el diseño de la distribución en planta se inicia con el sistema de circulación de los materiales.

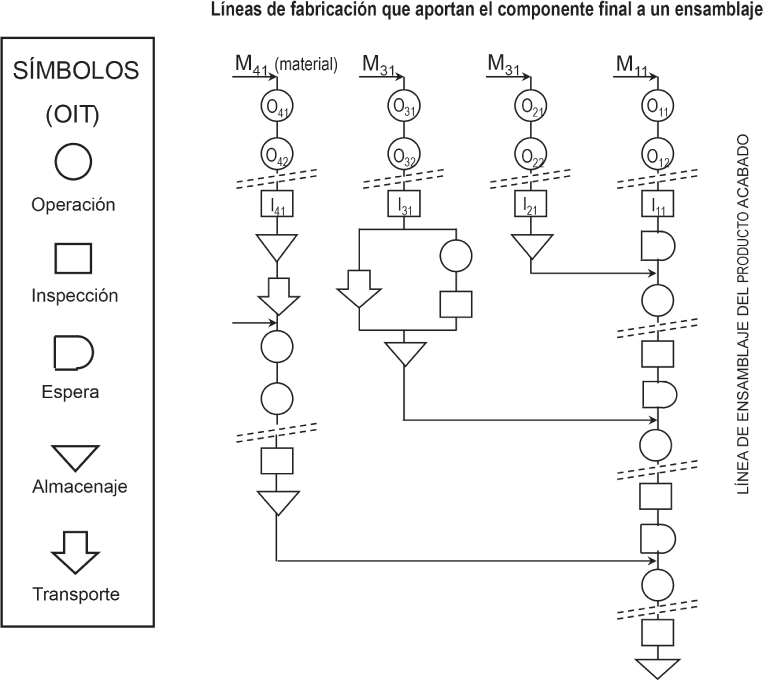

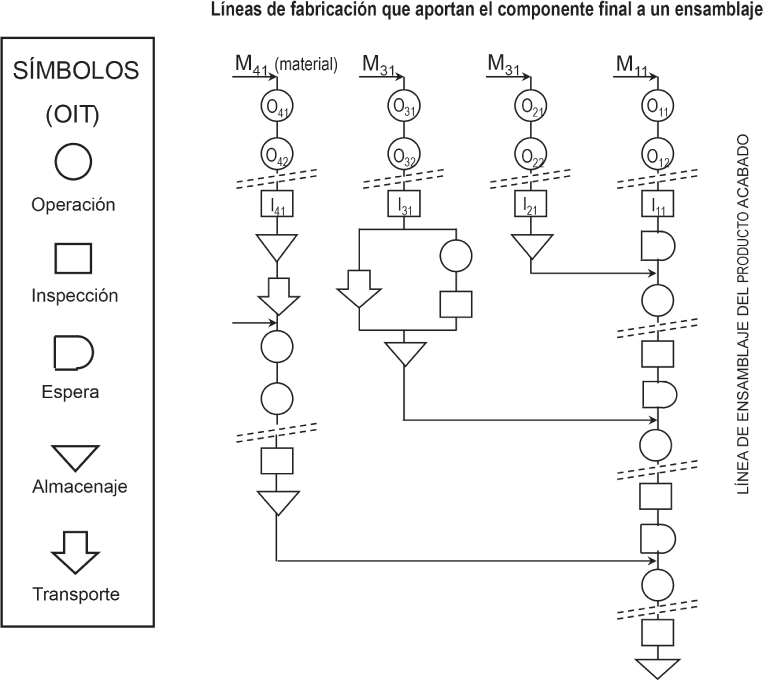

La representación de los procesos por medio de diagramas permite, además de la descomposición en sus actividades, visualizar el recorrido de los materiales a lo largo del proceso productivo, y con ello se puede analizar la secuencia de actividades del proceso para hacerla más eficiente. Uno de los instrumentos de gran interés para ello son los diagramas de proceso que constituyen una representación gráfica relativa a un proceso industrial (o de servicios o administración).

Otro punto de gran interés de los diagramas de proceso es la utilización de símbolos especiales para representar las actividades que se realizan durante los procesos productivos. Dichos signos, propuestos por Taylor en su famoso artículo «Shop Management» (Administración del taller), fueron estandarizados por la American Society of Mechanical Engineers (ASME), y en la actualidad se hallan homologados por la Oficina Internacional del Trabajo (OIT). Su interés radica en que se catalogan todas las actividades que pueden llevarse a cabo en los procesos de cualquier tipo (industriales o no), en solo cinco tipos, cada uno de los cuales tiene asociado un símbolo estandarizado.

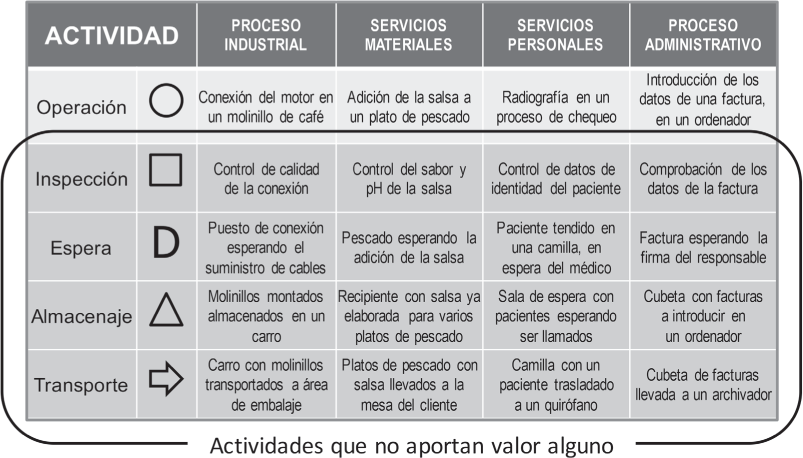

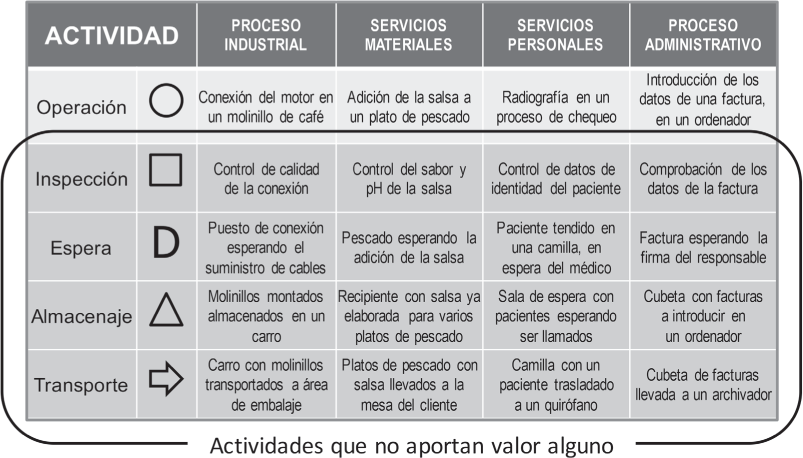

La figura 3.3 muestra los cinco tipos de actividades de los procesos y sus símbolos. Son: operación, inspección, espera, almacenaje y transporte, de entre los cuales, como ya se dijo, solo las operaciones pueden ser actividades que añaden valor al producto; de hecho, ni siquiera estas se comportan siempre así, ya que las operaciones de preparación o manipulación no puede decirse que añadan valor al producto.

Figura 3.3. Actividades y diagrama de proceso.

Además de estos cinco tipos de actividades, pueden utilizarse actividades combinadas que, como su denominación indica, se obtienen por combinación entre las cinco básicas y lo mismo ocurre con los símbolos que las representan. Así, por ejemplo, una de las más utilizadas es la operación - inspección (símbolo  ), que representa una actividad tipo operación que, mientras se realiza, se lleva a cabo una inspección simultáneamente.

), que representa una actividad tipo operación que, mientras se realiza, se lleva a cabo una inspección simultáneamente.

Con estos símbolos puede llevarse a cabo una representación gráfica de los procesos con sus actividades. La misma figura 3.3 muestra un diagrama de representación de un proceso, con la utilización de los símbolos a los cuales ya hemos hecho referencia.

En relación con los procesos y sus actividades, insistiremos en que cuanto hemos expuesto es aplicable a cualquier tipo de procesos y no solamente a los de carácter industrial. La figura 3.4 muestra como, en efecto, cualquier proceso empresarial puede descomponerse en actividades de las cinco clases referidas. La citada figura muestra cada una de ellas para un proceso de tipo industrial, uno de servicios materiales, uno de servicios personales y uno no relacionado con la industria ni con los servicios, de carácter administrativo.

Figura 3.4. Los distintos tipos de proceso utilizan las mismas actividades.

3.4. Disposición de los procesos. Modelos básicos de distribución en planta

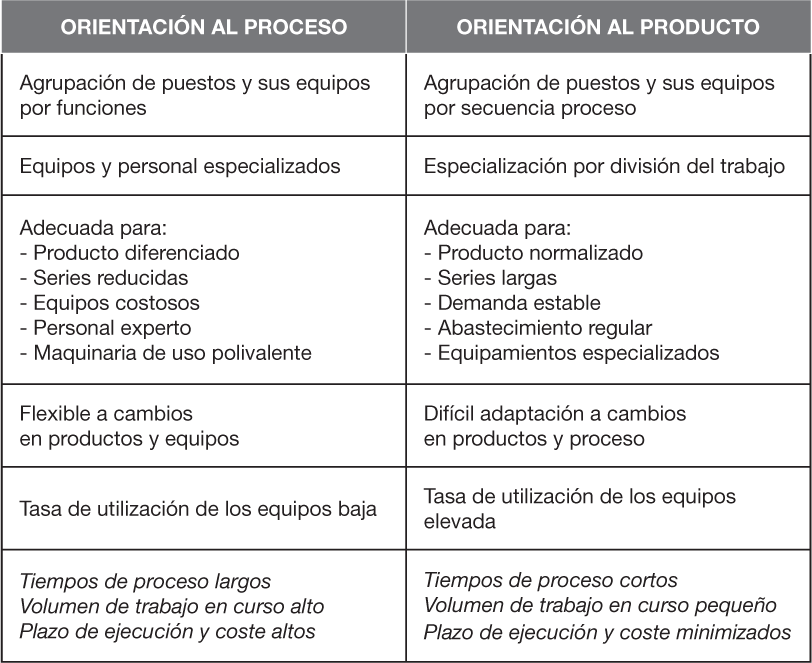

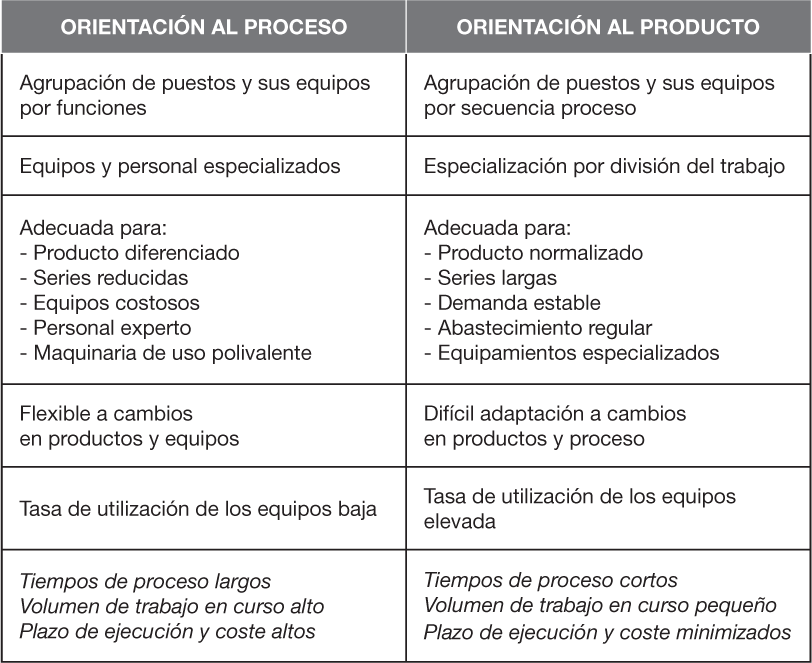

La disposición de los procesos y sus actividades en las plantas de producción, lo que suele denominarse su distribución en planta, obedece básicamente a dos tipos que, a su vez, se adecuan a los modelos de gestión tradicionales, el primero, y avanzados, el segundo. No obstante, si desdoblamos estos dos tipos, podemos obtener varios nuevos tipos que se adecuan a diferentes situaciones.

Los dos tipos básicos son:

• Disposición orientada al proceso en la que los puestos de trabajo están agrupados funcionalmente, es decir por el tipo de actividad que desarrollan (su función), pero sin relación alguna con el producto, el cual se mueve en cada operación hacia el puesto de trabajo adecuado, allí donde se halle.

• Disposición orientada al producto, en la que los puestos de trabajo están dispuestos en flujo o cadena, de acuerdo con la secuencia de operaciones a seguir por el producto a obtener.

Ambos tipos de disposición son antagónicos en su concepción, lo que queda patente si pensamos que en la disposición orientada al proceso el producto debe ir hasta el puesto de trabajo que pueda realizar la operación que necesita, y en la disposición orientada al producto es el puesto de trabajo el que se sitúa en la secuencia de operaciones del producto (el puesto «viene» hasta el producto). Vamos a exponer ahora las características básicas de cada uno de ellos:

a) Distribución funcional (por talleres, en la producción industrial)

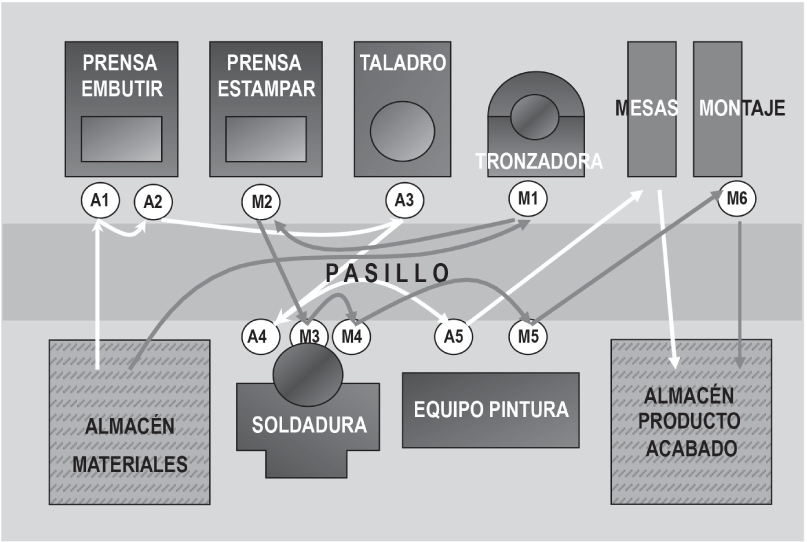

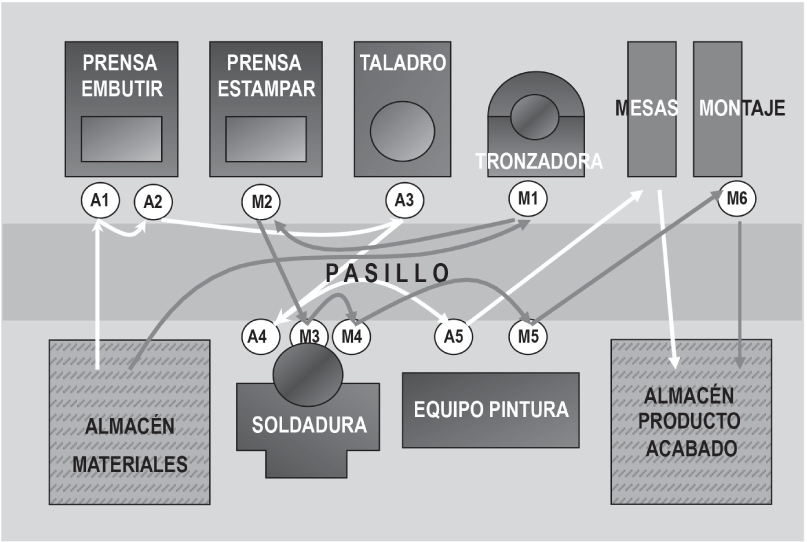

A la distribución orientada al proceso se la denomina funcional por los motivos que acabamos de exponer (en fabricación, las plantas organizadas de este modo se denominan talleres). Está basada en puestos de trabajo integrados por personas y máquinas, como se observa en la figura 3.5a y dispuestos funcionalmente en la planta, siendo el producto el que, a base de recorridos más o menos complejos y diferenciados, pasa de un puesto a otro; cada producto tiene así su itinerario distinto, en principio, de uno a otro (en la figura se muestran dos de ellos, con rutas identificadas con las letras A y M, respectivamente).

Figura 3.5a. Distribución orientada al proceso o funcional.

Como ejemplos de la distribución funcional podemos citar:

✓ En producción industrial: cualquier taller (mecanizado, soldadura, etc.).

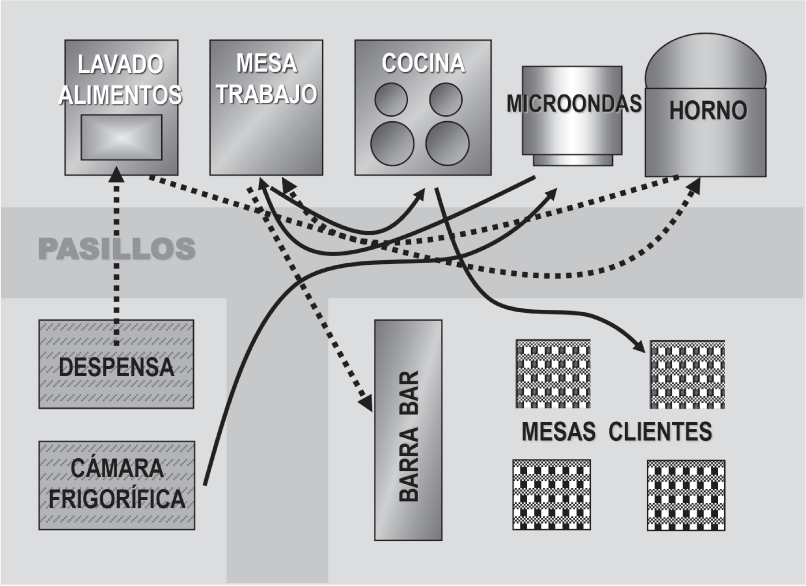

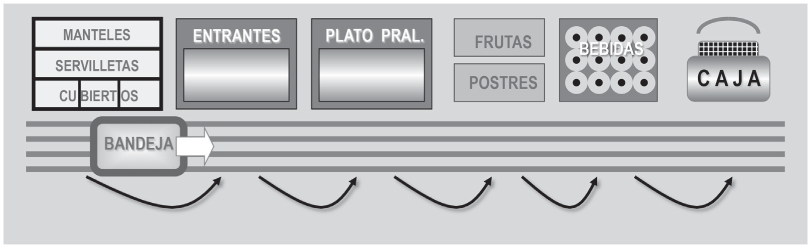

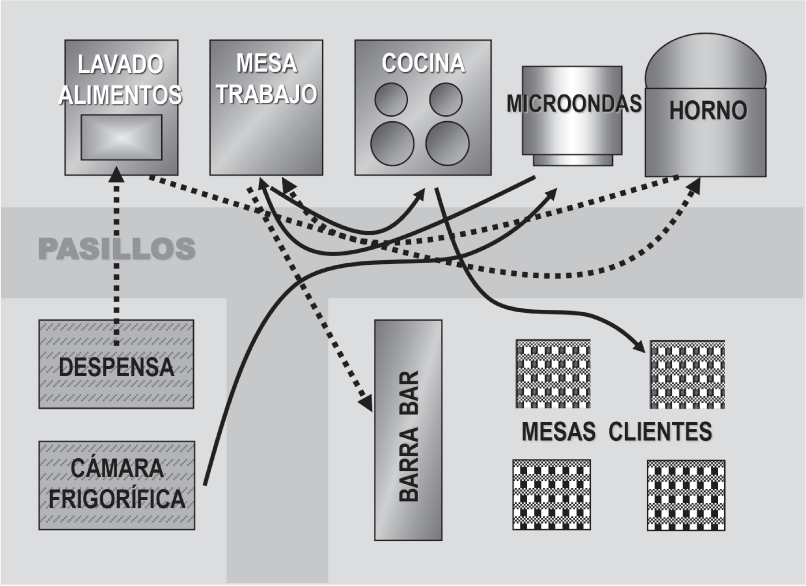

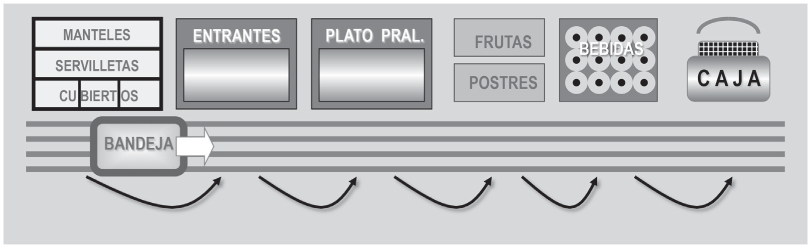

✓ En producción de servicios: aquellos en los que es la persona la que se desplaza a puestos de atención fijos: supermercados, hospitales, oficinas bancarias, aeropuertos, hoteles, restaurantes, etc. (figura 3.5b).

Figura 3.5b. Implantación funcional en servicios (restaurante convencional).

De hecho, tanto en el mundo industrial como en el de los servicios, lo corriente es este tipo de distribución en planta. Sin embargo y como veremos, es la distribución más adecuada para las plantas tradicionales…

En una planta con distribución funcional, los equipamientos suelen ser genéricos, de gran capacidad, con frecuencia costosos y precisan mano de obra experta y especializada. Entre los aspectos positivos de esta distribución destacaremos que se caracteriza por el hecho de que ningún puesto de trabajo (y por tanto ninguna máquina o equipo) está dedicado a un producto en concreto. Cualquier producto que precise del puesto puede pasar por él y, por tanto, no hay un producto dado con la exigencia de mantener ocupado el puesto, lo que exigiría un mínimo de volumen de producción. Además, dado que los productos pueden seguir rutas muy distintas, podrán estar sometidos a operaciones asimismo distintas, lo que posibilitará una producción de una gran variedad de productos. Finalmente, como los productos siguen rutas muy variables no será difícil cambiar una máquina o puesto de trabajo que se halle en la ruta del producto cuando tenga problemas (avería, saturación, etc.), es decir que las incidencias no representarán un problema.

Por el contrario, como aspecto negativo, este tipo de disposición tiene el inconveniente de la lentitud en el desarrollo del proceso, como consecuencia de que habitualmente opera por lotes de producto. En efecto, al no estar cercanos los puestos de trabajo, es incómodo enviar una sola unidad de producto hasta el puesto siguiente cada vez que se termina la operación a efectuar en la misma, y resulta más razonable procesar un lote de ellas (una caja, contenedor, etc.) y transportarlo cuando esté terminado. Ello supone que cada unidad de producto ha de estar en cada puesto de trabajo el tiempo necesario para llevar a cabo su operación más el de todas las unidades del lote (en un lote de 100 piezas, cada una de las cuales requiriera 1 minuto, ¡cada pieza estará 100 minutos –casi dos horas– en el puesto!). De hecho, es aún peor, ya que para que los puestos de trabajo no estén parados, cuando llegue el lote a un nuevo puesto, deberá «hacer cola» y esperar a que se terminen los lotes que se están procesando.

Otro aspecto negativo de la distribución en planta funcional es el costo, ya que esta disposición de los procesos requiere una gran proporción de actividades de soporte para las operaciones. Efectivamente, según acabamos de ver, cada unidad de producto debe esperar su turno dentro del contenedor, habrá que manipularla para removerla y devolverla al contenedor, deberá transportarse de un puesto a otro con distancias más o menos largas, permanecer en stock gran parte del tiempo, etc. Tales actividades, como sabemos, no aportan valor añadido, pero en cambio tienen un coste, por lo cual han sido calificadas de «desperdicios»:

Así pues, las características esenciales de este tipo de distribución son:

VENTAJAS

|

– Variedad y flexibilidad en el tipo de producto

– Posibilidad de realizar lotes pequeños de producto

|

INCONVENIENTES

|

– Tiempo de proceso muy largo

– Cantidad elevada de despilfarros (coste elevado)

|

b) Disposición en flujo (en cadena, en los procesos de ensamblaje)

La disposición básicamente alternativa a la anterior es la que asegura un flujo directo para el producto, disponiendo las operaciones en línea o cadena. Es muy típica en las cadenas de montaje.

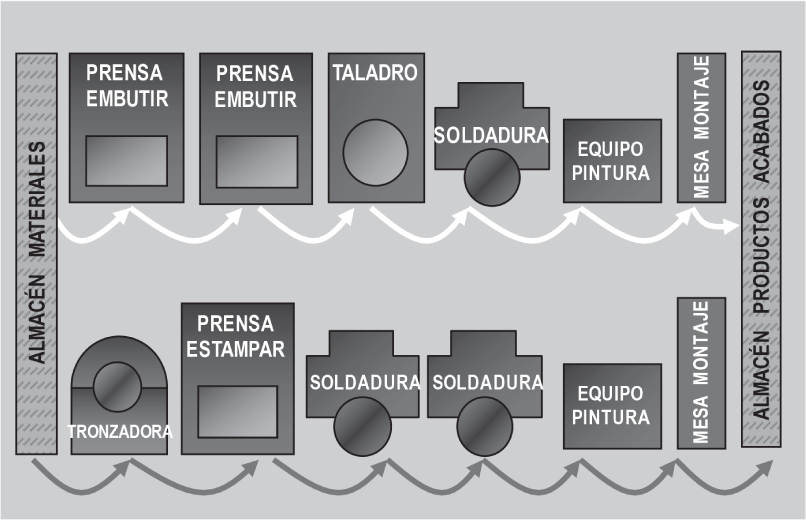

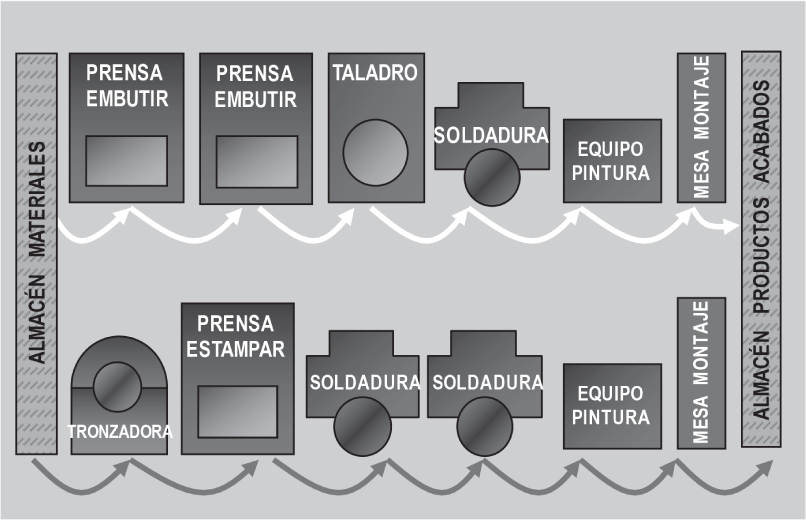

Su filosofía es totalmente antagónica a la anterior, por lo que no nos deberá sorprender que sus ventajas e inconvenientes sean los contrarios. La figura 3.6a muestra esta disposición para los dos mismos productos de la distribución funcional de la figura 3.5a, ahora cada uno en una línea en flujo distinta.

En ella, los puestos de trabajo (y los equipos que estos requieran) están situados uno junto a otro, de acuerdo con la secuencia de operaciones del producto a obtener tal como, efectivamente, muestra la figura 3.6a. El producto pasa de un puesto a otro rápidamente, pero ahora todos ellos tienen la misma secuencia de operaciones (aunque es admisible alguna diferencia como, por ejemplo, que algún modelo de producto no sea procesado en alguna operación o que dicho proceso no sea exactamente igual para todos los modelos).

Figura 3.6a. Distribución orientada al producto o en flujo.

Al contrario que la disposición anterior, el tipo de distribución en flujo o cadena, permite llevar a cabo el proceso con recorridos, tiempos y coste mínimos, lo que comentaremos con mayor detalle a propósito de sus ventajas e inconvenientes; ello, en principio, exige un producto con un alto grado de homogeneidad (normalización), intercambiabilidad de componentes, volumen de producción elevado, demanda nivelada (regular) y gran organización en el proceso y en el abastecimiento de materiales. Además, este tipo de implantación exige una gran sincronización en las operaciones y evitar el problema que supondría tener que detener el proceso por una avería en algún equipo, problemas de calidad o falta de abastecimiento en los materiales y productos en proceso, por lo que, al contrario que en la implantación funcional, aquí las incidencias sí que son importantes.

Como ejemplos de la distribución en flujo que ayuden a comprender su filosofía podemos citar:

✓ En producción industrial: cualquier cadena de montaje (automóviles, televisores, etc.).

✓ En producción de servicios: aquellos que se prestan asimismo «en cadena», como por ejemplo en un restaurante «self service» (figura 3.6b).

Como características básicas de este tipo de distribución destacaremos que los productos tienen rutas iguales o muy similares, lo que exige homogeneidad (en detrimento de la variedad y flexibilidad); además los puestos de trabajo y sus equipos están dedicados al producto objeto del proceso en flujo, lo que hace que, si no se precisara un volumen importante de producción para el mismo, los puestos y sus equipos podrían quedar infrautilizados. Como aspectos positivos, destacaremos que ya no será necesario operar en lotes, dada la proximidad de los puestos entre sí, de forma que cada unidad de producto o una cantidad mínima del mismo será transferida al puesto siguiente cuando termine su proceso en uno dado, sin esperar a que terminen otros. Sin embargo, si los tiempos de operación de los distintos puestos de trabajo no son iguales (y, por tanto, el proceso no está equilibrado o balanceado), se acabarán acumulando materiales en proceso entre puestos. Así pues, si el producto avanza unidad a unidad o en pequeños lotes y el proceso está equilibrado, no se acumulará stock en proceso y el tiempo total de proceso o lead time será mucho menor que en la distribución funcional.

Figura 3.6b. Disposición en flujo en los servicios (restaurante self service).

Además, la producción en flujo o cadena tiene muy pocas actividades que no aportan valor; por esto su coste es asimismo muy inferior al de la producción funcional.

Así pues, las características esenciales de este tipo de distribución son:

VENTAJAS

|

– Tiempo de proceso bajo

– Cantidad mínima de despilfarros (coste bajo)

|

INCONVENIENTES

|

– Producción muy homogénea (baja variedad)

– Volúmenes de producción elevados

|

c) Disposiciones derivadas

Los dos tipos de disposición citados son, como se ha expuesto, los modelos básicos de distribución en planta, de los que se pueden derivar otros. Nos ocuparemos ahora de otros dos obtenidos por desdoblamiento de estos dos tipos básicos, con un criterio dado: el volumen de producción exigido. Los cuatro tipos de disposición del proceso resultantes darán lugar a cuatro alternativas con un volumen exigido de producción creciente: muy bajo y bajo los de tipo funcional y elevado y muy elevado los que surgen de la disposición en línea.

c.1) Disposición puesto fijo o cadena de puestos fijos que, como la funcional, puede producir lotes muy pequeños de producto variado, de forma que cada unidad de producto reciba el proceso conveniente. La diferencia estriba en que los productos ahora pueden ser voluminosos y pesados y puede convenir que no se muevan, por lo que serán los operarios, materiales y herramientas o equipos los que se muevan hacia el producto.

Puede darse la circunstancia de que se trate de una única unidad de producto muy compleja, que de hecho constituirá un proyecto, por lo que una variante de este tipo de producción sería la producción por proyecto.

Como ejemplos de estos tipos de producción que ayuden a comprender su filosofía podemos citar:

✓ En producción industrial: fabricación de locomotoras o generadores de vapor. Por proyecto: un trasatlántico o un edificio.

✓ En producción de servicios: organizar un congreso o un espectáculo circense. Por proyecto: organizar unas olimpíadas.

c.2) Disposición en flujo continuo, obtenida por desdoblamiento de la producción en línea o cadena: el volumen de producción es aquí elevadísimo, mientras que el producto es tan insignificante y homogéneo que pierde su identidad y se acaba midiendo por medidas de flujo (toneladas, metros, litros, etc.).

Como ejemplos de estos tipos de producción que ayuden a comprender su filosofía podemos citar:

✓ En producción industrial: fabricación de cualquier producto que se obtenga en flujo continuo (cemento, hilo, azúcar, pintura, etc.).

✓ En producción de servicios: aunque este tipo de producción es muy propia de la producción industrial, podemos imaginar un servicio que se acomodara al mismo, tal como pintar varios kilómetros de un oleoducto o gaseoducto.

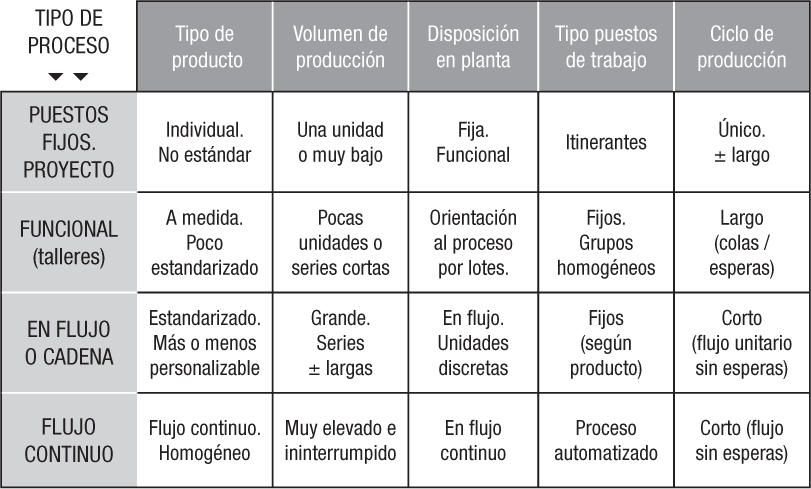

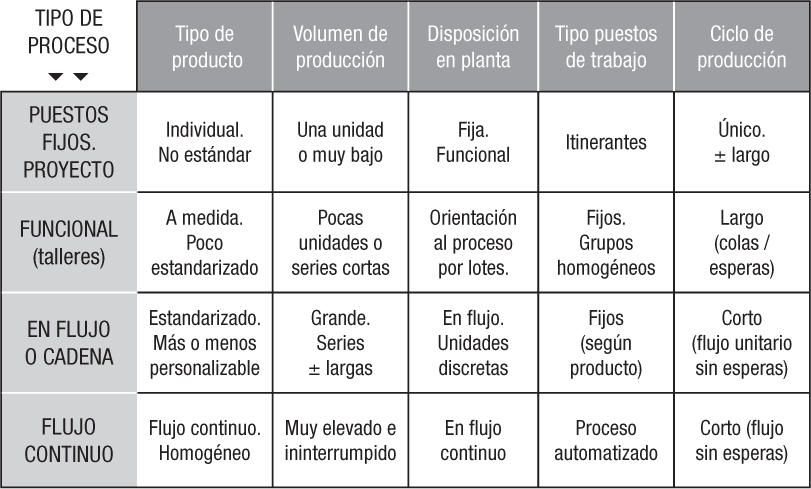

La figura 3.7 muestra resumidas las características de los tipos de producción expuestos.

Por lo que se refiere a la preferencia por uno u otro tipo de distribución en planta, conviene que tengamos en cuenta que, como se verá más adelante a propósito de los modelos de gestión de la producción, las tendencias más avanzadas actualmente parten de la base de adaptar la producción a una demanda variable, producto personalizado y series cortas, para todo lo cual parece en principio mejor una disposición flexible, como la orientada al proceso. Sin embargo, la rapidez (otra característica que tratan de imprimir las directrices actuales de gestión) y el bajo nivel de desperdicio, así como la simplicidad de recorrido del producto, han permitido desarrollar sistemas para aprovechar al máximo las ventajas de la disposición orientada al producto y conjugarlas con el logro de la mayor flexibilidad en su diseño.

Figura. 3.7. Características de los tipos de distribución en planta de los procesos.

Habitualmente es corriente aplicar este tipo de disposición en el montaje o ensamblaje del producto, mientras la fabricación de cada componente se lleva a cabo en disposiciones de tipo funcional. Sin embargo, en los sistemas más avanzados, también en la fabricación se ha ido encontrando la forma de compaginar los bajos tiempos y costes de la disposición en línea, con la necesaria flexibilidad. Este planteo basado en la operativa en flujo en todo tipo de procesos es lo que ha dado lugar a las «células flexibles».

Se trata de un tipo de distribución estructurada de forma que los equipos de fabricación involucrados se hallan dispuestos en flujo o cadena, habitualmente en forma de U. Para que los equipos involucrados en la célula no exijan un volumen elevado de determinado tipo de producto en aras de su dedicación exclusiva, podrán ser procesados en la célula todos aquellos productos o modelos que requieran el proceso que efectúa la célula (por ejemplo, soldadura, tallado de engranajes, fabricación de circuitos impresos, pintura, etc.), es decir, siempre que haya la suficiente similitud entre los procesos de tales productos o modelos y para que pueda determinarse un recorrido que sea seguido con las mínimas variaciones por los productos de la célula; estas variaciones podrán darse dentro de unas limitaciones, en aras de una mayor universalidad de aplicación del proceso de dicha célula, siendo las más frecuentes las que siguen:

– Algún producto puede no pasar por algún(os) puesto(s) de trabajo.

– Algún puesto de trabajo puede estar repetido.

– Excepcionalmente, algún producto puede precisar alguna operación fuera de la célula.

A fin de que haya la máxima homogeneidad, de forma que la implantación pueda beneficiarse al máximo de las ventajas de las disposiciones orientadas al producto, es habitual agrupar los productos en familias, de forma que cada familia esté formada por productos cuyos procesos sean suficientemente parecidos y puedan asignarse a una célula. Otra característica de los productos que constituyan una misma familia deberá ser la de que la preparación del proceso para el cambio de producto pueda llevarse a cabo con rapidez.

En resumen, en la elección del tipo de disposición del proceso se tendrán en cuenta los siguientes factores:

Producto y su diseño.

Producto y su diseño.

Grado de estandarización del producto.

Grado de estandarización del producto.

Volumen de producción.

Volumen de producción.

Proceso de producción adecuado y tipos de equipamiento.

Proceso de producción adecuado y tipos de equipamiento.

Puestos de trabajo y tareas de cada uno.

Puestos de trabajo y tareas de cada uno.

La figura 3.8 muestra las características esenciales de los procesos en relación con el tipo de distribución en planta.

Figura 3.8. Características de los procesos según la distribución en planta.

3.5. Materiales, productos y su manipulación y transporte

Los materiales que han de utilizarse en los procesos productivos se mantienen en almacenes previos a los procesos (considerados como de materia prima) o en los propios procesos, junto a la operación (llamados almacenes pulmón o buffers), en cantidades y disposición que dependerá de la distribución en planta o layout elegido y de la tendencia de management de los procesos empleada, siendo así que, como se expondrá con detalle en capítulos posteriores, las tendencias avanzadas tienden a minimizar la cantidad de materiales almacenados y a situarlos junto a las operaciones de los procesos.

Por lo que se refiere a la forma de manipular y mover los materiales y, también, el producto obtenido en la producción, a medida que esta avanza, también dependerá del layout. Así, aunque este es otro aspecto que será tratado debidamente más adelante, con un layout tipo funcional (es decir, en talleres de fabricación) las operaciones con sus máquinas se reúnen por su tipo y no por el proceso que sigue el producto, por lo que este habrá de desplazarse a distancias más o menos grandes, por lo que se reúne en cantidades más o menos grandes (por ejemplo, en contenedores) para minimizar el número de transportes. Por el contrario, con la implantación en flujo o cadena, las operaciones de un mismo proceso se hallan cercanas y el producto se mueve unidad a unidad o en lotes muy pequeños.

La manipulación de los materiales y productos en elaboración deben gestionarse de modo que se apoye la minimización del tiempo de ejecución de los procesos que ya constituyó uno de los objetivos del layout, pero al mismo tiempo deben estar exentos de complejidad y actividades inútiles que generen costes asimismo inútiles, motivo por el cual, por ejemplo, los materiales se reúnen en contenedores y ahorrar así desplazamientos, según se ha expuesto.

La manipulación de materiales y productos en proceso de producción deberá, además, facilitar dicho proceso y su productividad, la labor de los trabajadores, la flexibilidad de la operativa y, desde luego, la seguridad.

Toda manipulación y movimiento de materiales y productos deberá diseñarse de forma que se cumplan las condiciones a las que nos hemos referido, pero siempre tratando de mejorar cada vez más la eficiencia de los procesos en todos los aspectos posibles. Por ello, hemos de estar permanentemente planteando si puede eliminarse alguna actividad de manipulación y transporte de materiales y, si no, si pueden simplificarse; asimismo, podemos plantearnos si pueden combinarse dos o más de estas actividades en una sola, si pueden reducirse cambiando el orden de ejecución de las mismas, etc.

Otros aspectos a tener en cuenta en la manipulación y movimiento de materiales podrían ser:

– El tamaño de los contenedores, carros u otros elementos en los que se hallan los materiales.

– Si en contenedor u otro elemento utilizado es el mejor medio para manipular y mover un material dado.

– La adecuación de los sistemas de manipulación y transporte se ajusta adecuadamente al layout de la planta.

– Si estos se pueden combinar con las operaciones del proceso.

– Si ocurren con la frecuencia más ajustada a lo que precisa proceso.

– Si los materiales están en el lugar y momento correctos.

– La integridad de materiales y productos manipulados y transportados no debe estar en situación de riesgo, así como la de los medios de producción y, por supuesto, la seguridad del personal.

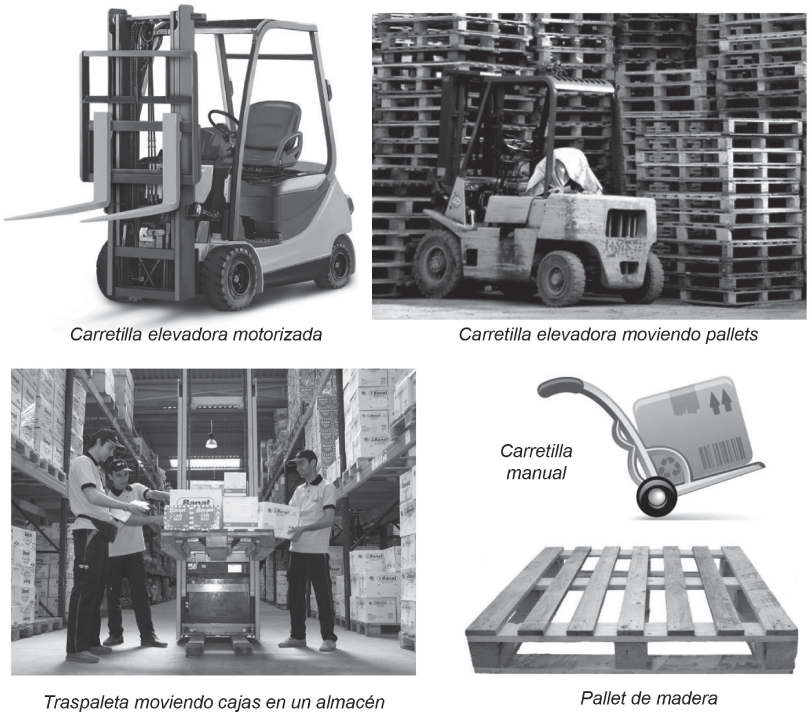

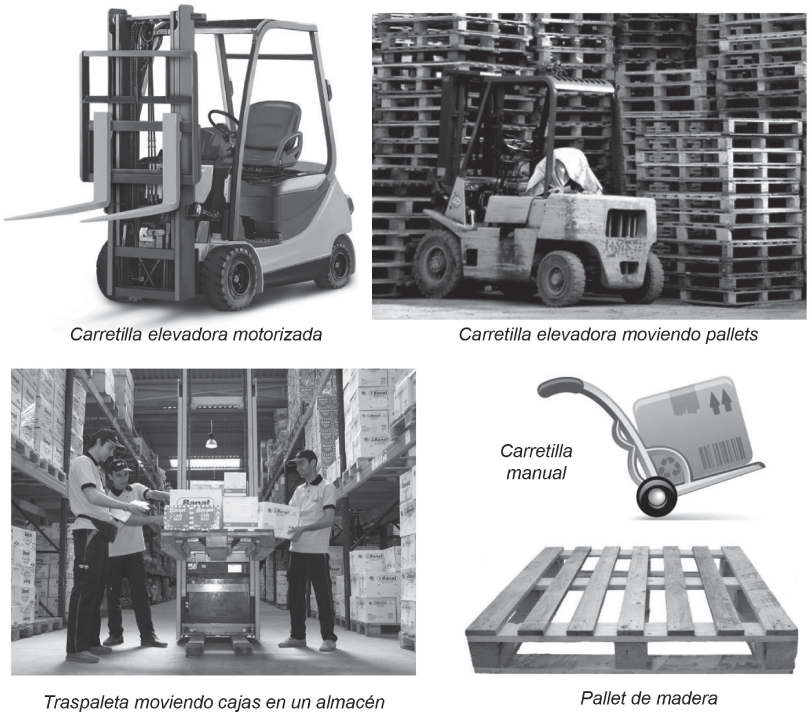

En la manipulación y transporte de materiales hay que tener en cuenta el tipo de materiales a mover (piezas, envasados, granel, etc.), las cantidades por hora y por transporte, el recorrido, diferencias de altura en el mismo, velocidad requerida, frecuencia y, por supuesto, la seguridad. Además, como en todos los elementos del sistema productivo, no pueden olvidarse los aspectos económicos (inversiones, costos y financiación).

Equipos para la manipulación y transporte de materiales

Hay una gran diversidad de equipos para realizar estas funciones, que dependen en buena medida de la actividad concreta que deban realizar, pero también todos los aspectos a tener en cuenta que hemos desgranado en el epígrafe anterior.

Así, para el transporte con itinerarios variados, lo más corriente son las carretillas elevadoras motorizadas con sus horquillas para elevar la carga y depositarla donde convenga, incluido el estibaje en almacenes. A un nivel más modesto, las traspaletas manuales con horquillas pueden hacer una función similar, pero de forma manual y con mucha menos carga. Finalmente, carros o carretillas de diverso diseño pueden transportar distintos tipos de carga.

La carga puede estar contenida en diversos tipos de envase. Para transportar en carretillas elevadoras o traspaletas con horquilla, es corriente el uso de pallets de madera. Pero igualmente pueden utilizarse diversos tipos de contenedores diseñados para ser soportados por las horquillas. Las piezas de pequeño formato y que no tengan riesgo de deformarse o romperse por el contacto entre ellas, suelen moverse en contenedores. Cuando sí existe este peligro y para mover productos semimontados o montados, es más corriente utilizar carros compuestos de estanterías y ruedas para su desplazamiento.

Asimismo, existen los sistemas para desplazar cargas que siempre se muevan sobre la misma trayectoria, sea recta o curvada. Hay una gran diversidad de ellos, tales como las cintas transportadoras, conveyors, transportadores de rodillos, rampas inclinadas, rampas vibrantes y otros, útiles para mover pequeñas cantidades de materiales o unidades de producto semielaborado. Para cantidades mayores están las cadenas aéreas (por ejemplo, de montaje) o las grúas o pórticos. Y para transportes especiales existen sistemas neumáticos, en los que el material se mueva dentro de tuberías por aire a presión.

Finalmente, para trayectos en los que predomina el cambio de altura sobre el suelo están los montacargas, rodillos helicoidales, elevadores de cangilones, toboganes y otros.

La figura 3.9 muestra diversos equipos para la manipulación y transporte de materiales, de entre los expuestos en este epígrafe.

Figura 3.9. Equipos para la manipulación y transporte de materiales

3.6. Introducción a la metodología para la implantación y mejora de procesos de producción. El estudio del trabajo

La organización de la producción, sus procesos y actividades, normalmente a cargo de la ingeniería de procesos, debe determinar el proceso de producción y los medios idóneos para el tipo de producto a obtener y, además, elegir el tipo de disposición del proceso de acuerdo con todo cuanto se ha expuesto más arriba.

Pero es también función, y muy importante, en lo que hace referencia a la organización del sistema productivo, determinar y mejorar continuamente los métodos de trabajo empleados en la implementación de los procesos, a fin de optimizar su eficiencia y por tanto su productividad, lo que nos conduce al llamado Estudio del Trabajo y con ello, según se verá a continuación, al estudio y mejora de métodos y determinación de los tiempos de producción o medida del trabajo. Vamos a ocuparnos, brevemente, en este apartado, de la optimización de los métodos aplicados a la ejecución de los procesos y, por tanto, al estudio del trabajo.

La Oficina Internacional del Trabajo (OIT) en su «Introducción al Estudio del Trabajo», propone como objetivos del mismo:

«El estudio del trabajo, y en particular el Estudio de Métodos y la Medición del Trabajo, abarca las técnicas que se utilizan para examinar el trabajo humano en todos sus contextos, y que llevan sistemáticamente a investigar todos los factores que influyen en la eficiencia y economía de la situación estudiada, con el fin de efectuar mejoras».

El objetivo directo del estudio del trabajo es, pues, mejorar la productividad del proceso a través de mejoras en los métodos de trabajo y midiendo los resultados a través de los tiempos que se emplean en llevar a cabo las actividades del proceso (medida del trabajo), los cuales, lógicamente, deben minimizarse.

Evidentemente, la primera fuente de eficiencia de la implantación de un proceso está en la elección del proceso mismo y posteriormente en la disposición del proceso, aspectos estos de los que ya nos hemos ocupado. También es una importante fuente de eficiencia y con importantes posibilidades de mejora, la elección de los equipos que compondrán el proceso implantado y su posibilidad de actualización por otros más modernos y eficaces. Ello puede suponer una inversión de capital que debe amortizarse; la alternativa está en mejorar la organización y métodos, que es en lo que se centra el estudio del trabajo, es decir, realizada una inversión en equipamiento, hacerla lo más eficiente posible con organización y métodos. Por supuesto, nada impide que se combinen nuevamente ambas cosas cada vez que se proponga mejorar el rendimiento de los procesos, pero una cosa queda clara: el estudio del trabajo puede permitir minimizar o incluso sustituir las inversiones precisas para obtener la productividad necesaria de un proceso de producción.

Los métodos de trabajo implementados deberán traducirse en una productividad, cuya medida serán los tiempos, que en el estudio de la medida del trabajo se dividen en dos tipos: tiempo productivo o contenido de trabajo (durante el cual el proceso opera sobre el producto), y el tiempo improductivo, en el cual el proceso se halla detenido.

Los estudios que abarcan la mejora de métodos de trabajo se aplican, por supuesto, al proceso y a cada una de sus actividades, pero pueden y deben extenderse al personal y su formación y remuneración –para lo cual el estudio de tiempos es un instrumento muy valioso–, a los materiales y a otros recursos y medios y su control, a la estandarización y normalización y a la planificación de la producción y también a las de las ventas.

Las características de esta vía de estudio y mejora de la productividad de los procesos de producción son:

✓ El período de tiempo que comporta es en general corto, y su puesta en funcionamiento suele ser inmediata.

✓ Su coste es por lo general bajo, contrariamente a la vía de las inversiones.

✓ La mejora que puede obtenerse no siempre es elevada, pero sí importante.

El análisis del proceso completo y su distribución en planta y su estudio actividad por actividad, determinando las mejoras a través de los tiempos, será la forma de trabajo del estudio de métodos, en la que toda reducción de contenido de trabajo o tiempo improductivo será un objetivo deseado, eliminando, sustituyendo, invirtiendo, combinando o simplificando actividades del proceso.

El estudio del trabajo tiene, además, otros aspectos positivos:

a) Dado que debe analizar paso a paso todas y cada una de las actividades de un proceso y su disposición, permite obtener una información sistemática y detallada del mismo, y por supuesto completa.

b) Dado que se obtienen a través del mismo todos los datos cuantitativos (tiempos) relativos al proceso y cada una de sus actividades, es una magnífica base de datos para establecer objetivos, planificaciones, remuneraciones, incentivos y cualquier tipo de normas acerca del rendimiento.

c) Es un instrumento muy apreciado por la dirección, por lo completo y sistemático, y puede ser empleado en cualquier tipo de empresa y por tanto, de producción (industrial o de servicios). Los problemas de organización y las deficiencias de gestión, los desperdicios de cualquier tipo, todo quedará al descubierto, utilizando adecuadamente el estudio del trabajo. Puede obtenerse incluso la causa real de cualquier deficiencia. Así un tiempo excesivo en una operación de un proceso puede ser debida a su diseño incorrecto, pero también al de otra operación, de un transporte e incluso a la planificación de un suministro exterior.

d) El estudio del trabajo aplicado a la mejora de procesos puede tener un efecto sinérgico, dado que las mejoras pueden reforzarse entre sí en cuanto a resultados de productividad, o con la obtenida a partir de una nueva inversión o en relación con las mejoras en el rendimiento del personal. Lo mismo puede ocurrir con los costes, y no solo para los derivados de la mejora de productividad: el efecto puede darse por reducción simultánea de los derivados de los desperdicios eliminados.

Implantación del estudio del trabajo

De acuerdo con lo expuesto, la implantación del estudio del trabajo se lleva a cabo a través del estudio y mejora de métodos y de la medición del trabajo (tiempos). Aunque ya hemos hecho referencia al papel que desempeñan ambos, veamos como define la OIT estas técnicas:

«El estudio de métodos es el registro y examen crítico y sistemático de los modos existentes y proyectados de llevar a cabo un trabajo, como medio de idear y aplicar métodos más sencillos y eficaces y de reducir los costos».

«La medición del trabajo es la aplicación de técnicas para determinar el tiempo que invierte un trabajador calificado en llevar a cabo una tarea definida efectuándola según una norma de ejecución establecida».

Por tanto, el estudio de métodos abarca el análisis de los procesos y sus actividades y la forma de desarrollar las mismas, así como de sus mejoras, siendo a su vez la medición del trabajo o determinación de los tiempos, la herramienta complementaria indispensable para conocer el nivel de eficiencia o el grado de mejora obtenida. Sin embargo, la medición del trabajo puede utilizarse independientemente del estudio de métodos, para otras finalidades, tales como conocer costes o presupuestar productos, determinar retribuciones e incentivos, o establecer planes de producción habida cuenta del tiempo disponible para llevarla a cabo.

La sistemática para la aplicación del estudio del trabajo es la siguiente:

1) Registrar las actividades y sus movimientos y tiempos que componen el proceso a estudiar, con la utilización de los instrumentos que proporciona el Estudio de Métodos y la Medición del Trabajo para ello.

2) Analizar y criticar cada una de las actividades y movimientos que la componen que hemos registrado. Las ya citadas acciones de eliminar, sustituir, invertir actividades o movimientos, combinarlos o simplificarlos, serán los posibles resultados del análisis crítico que conducirán a:

– Desarrollar el método mejorado, con sus nuevas actividades y movimientos y registrar los nuevos tiempos para los mismos.

– Implantar el nuevo método, llevando a cabo las acciones complementarias necesarias (reorganización, formación del personal, etc.).

El objetivo final del estudio del trabajo es mejorar continuamente la productividad; la medida que se utilizará en todo caso es el tiempo, que se relacionará con la productividad. Lo habitual es utilizar para ello la hora-hombre y la hora-máquina.

Por otra parte, y según ya se ha expuesto, el tiempo total que comporta una actividad o un proceso se divide en el tiempo productivo o contenido de trabajo (durante el cual se opera) y el tiempo improductivo (durante el cual se está a la espera).

Existe un contenido de trabajo, denominado básico, que está constituido por el mínimo tiempo irreducible que se necesita en teoría para obtener una unidad de producción, es decir siguiendo el procedimiento óptimo.

Pero en la práctica, el tiempo empleado es siempre superior por diversas razones, desperdicios incluidos. Así el tiempo total de una operación en condiciones reales se compone de:

1) Contenido de trabajo total, compuesto de:

a) Contenido básico de trabajo.

b) Contenido de trabajo suplementario debido a deficiencias en el producto.

c) Contenido de trabajo suplementario debido a deficiencias en los métodos de producción.

2) Tiempo improductivo total, compuesto por:

a) Tiempo improductivo debido a deficiencias en la organización y dirección.

b) Tiempo improductivo imputable al factor humano responsable del trabajo.

Veamos, de una forma muy general, cuáles son las causas y técnicas de mejora a emplear, sugeridas y codificadas por la OIT para cada uno de los citados suplementos de tiempo:

A. Contenido de trabajo suplementario por deficiencias en el producto:

A.1.: Diseño deficiente del producto, que dificulte la aplicación de procesos de producción económicos.

Técnica: el correcto y completo estudio previo del producto y análisis de valor correspondiente.

A.2.: Falta de normalización, que dificulte aprovechar las ventajas de escala fruto de la homologación de componentes.

Técnica: implantar la normalización conveniente y un mayor grado de modularización.

A.3.: Normas de calidad erróneas.

Técnica: estudios de mercado y de las prestaciones de los productos.

A.4.: Diseño que exija eliminación excesiva de material.

Técnica: de nuevo debe sugerirse aquí el estudio necesario del producto y el análisis de valor.

B. Contenido de trabajo suplementario por métodos de producción deficientes:

B.1.: Maquinaria inadecuada.

Técnica: estudiar a fondo el proceso elegido y su disposición, así como las cargas de cada puesto y planificar la capacidad precisa.

B.2.: Proceso ejecutado incorrecta o inadecuadamente.

Técnica: estudiar bien las características de cada actividad del proceso y las exigencias que plantea.

B.3.: Herramientas inadecuadas.

Técnica: también aquí se recomienda el adecuado estudio del proceso y, por encima de todo, el empleo de las técnicas de mejora de métodos.

B.4.: Disposición del proceso que provoca movimientos innecesarios.

Técnica: el adecuado estudio del proceso es necesario, pero una vez más se emplearán aquí las técnicas para la mejora de métodos.

B.5.: Trabajo efectuado incorrectamente por el operario.

Técnica: también ahí el estudio de métodos tiene un papel relevante, pero no puede olvidarse la adecuada formación del operario.

C. Tiempo improductivo debido a deficiencias en la organización y dirección:

C.1.: Variedad excesiva de productos; la ampliación de modelos y personalización que exigen los mercados actuales no debe exagerarse.

Técnica: la adecuada política comercial y la normalización y modularización del producto.

C.2.: Falta de normalización, siempre que no esté en detrimento de la demanda, al igual que sucede con la variedad de producto.

Técnica: imponer la normalización necesaria y posible.

C.3.: Excesivos cambios en el diseño; no fabricar un producto cuyo diseño no sea fiable ni adecuado a la demanda. Tampoco debe exagerarse la actualización frecuente de modelos que demandan los mercados.

Técnica: estudio correcto, adecuado y completo del producto por una parte y la adecuada política comercial que evite exagerar los cambios de modelo.

C.4.: Planificación inadecuada del trabajo y pedidos.

Técnica: control de producción basado en los estudios de tiempos.

C.5.: Planificación inadecuada de los suministros.

Técnica: planificación y control necesarios sobre los suministros y la coordinación precisa entre ellos.

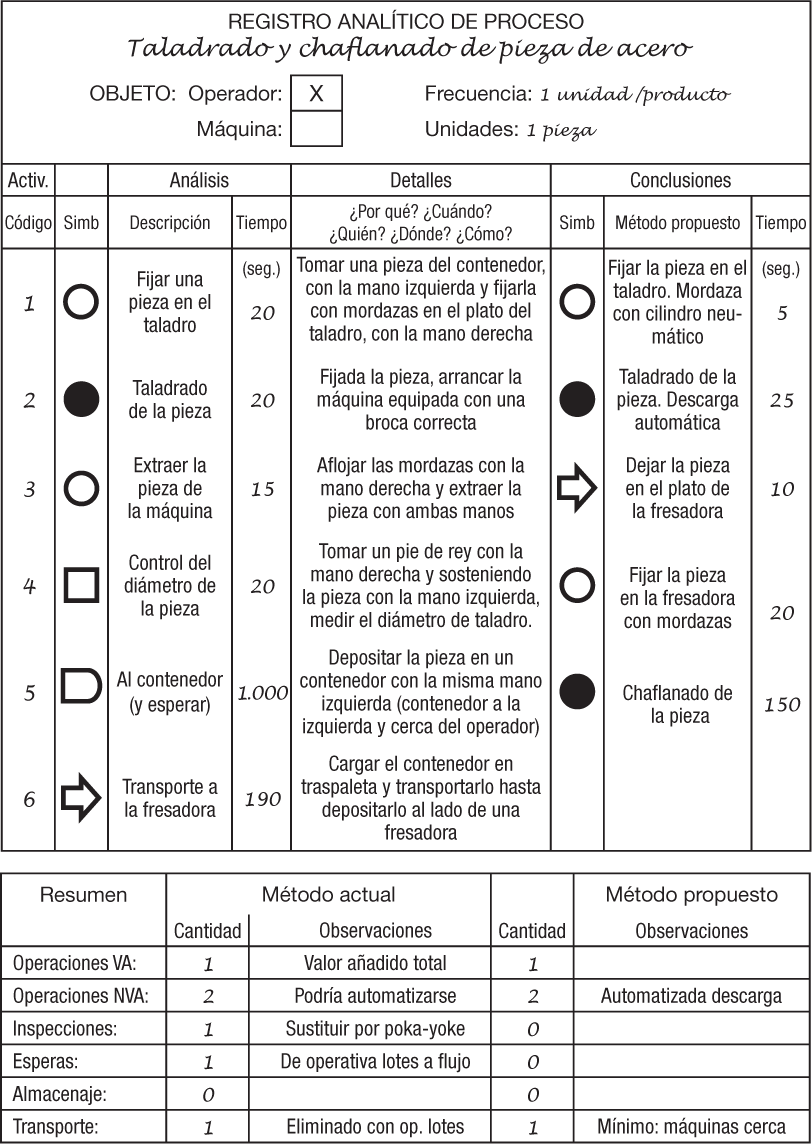

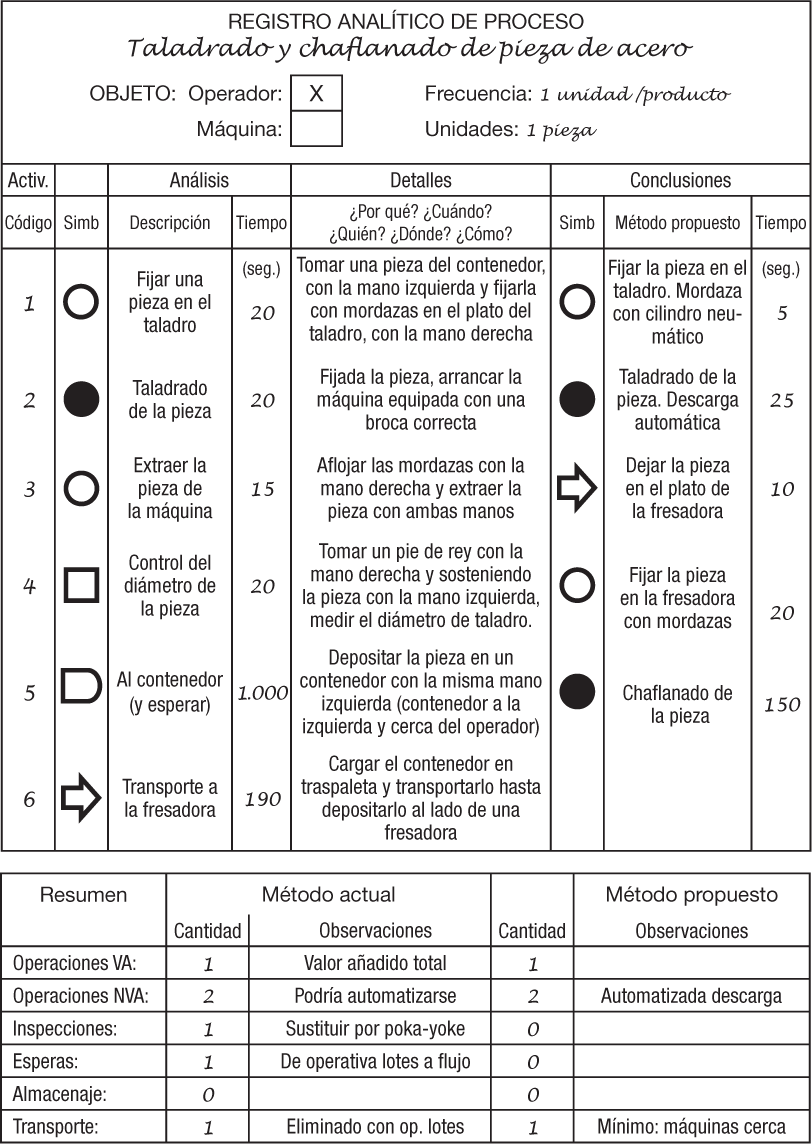

Figura 3.10. Modelo de Registro Analítico de Proceso.

C.6.: Averías y fallos de mantenimiento en equipos e instalaciones.

Técnica: el mantenimiento preventivo y conservación.

C.7.: Equipos e instalaciones en mal estado u obsoletos.

Técnica: hasta donde no se justifique la renovación, también el mantenimiento preventivo y la conservación.

C.8.: Condiciones de trabajo incorrectas, inadecuadas o inseguras.

Técnica: mejora de las condiciones de trabajo y de la seguridad.

C.9.: Accidentes provocados por fallos en la organización.

Técnica: prevención y por supuesto mejora de las condiciones de trabajo y de seguridad ya citadas en el epígrafe anterior.

D. Tiempo improductivo imputable al factor humano responsable del trabajo:

D.1.: Absentismo, retrasos y ociosidad.

Técnica: toda aquella destinada a mejorar las condiciones de trabajo, mejorar la motivación, promover la participación, mejoras ergonómicas y la correcta política retributiva.

D.2.: Trabajos mal efectuados que provocan desechos y fallos en la calidad.

Técnica: todas las citadas en el epígrafe anterior pueden contribuir a reducir este tiempo improductivo, aunque hemos de destacar la motivación y añadir la adecuada formación.

D.3.: Accidentes, motivados por incumplimientos de normas de seguridad.

Técnica: generalizar el conocimiento de las normas de seguridad y asegurar al máximo su cumplimiento.

La figura 3.10 muestra el registro de las actividades de un proceso, utilizando los tipos de actividades descritas en la figura 3.3 –con la variante del círculo para la operación, en negro para actividades con valor añadido– analizándolas una a una para obtener las conclusiones que nos han de llevar a un método de trabajo mejorado.

Medición del trabajo (tiempos)

A lo largo de lo expuesto hasta el momento, ha quedado clara la importancia de disponer de datos fiables de los tiempos de las actividades de los procesos de producción, tiempos que, en capítulos sucesivos, se utilizarán para implantar dichos procesos y sus puestos de trabajo de la forma más eficiente posible. Por otra parte, no puede medirse la magnitud de la mejora del método de trabajo en un proceso productivo, sin conocer los tiempos de ejecución de las actividades de dichos procesos.

Por todo ello, es de la mayor importancia conocer cómo se determinan los tiempos que componen las operaciones de los procesos, tarea a la que vamos a dedicar este epígrafe.

La OIT define la medición del trabajo como «la aplicación de técnicas para determinar el tiempo que invierte un trabajador calificado en llevar a cabo una tarea definida ejecutándola según una norma de ejecución preestablecida».

Según esta definición podemos deducir, por otra parte, que la medida de tiempos no solo es necesaria para un sistema de mejora de métodos, sino que proporciona datos imprescindibles para acometer diversos problemas del sistema productivo:

• Programación de la producción.

• Determinación de plazos de entrega.

• Equilibrado de líneas de producción.

• Cálculo de costes y elaboración de presupuestos.

• Medida de la efectividad profesional del personal laboral, para la jerarquización en niveles retributivos.

Se trata, pues, de determinar el tiempo que necesita un trabajador cualificado para realizar una serie de operaciones estudiadas, trabajando en las mismas con un ritmo normal. Esta medida es lo que se denomina tiempo tipo de la operación.

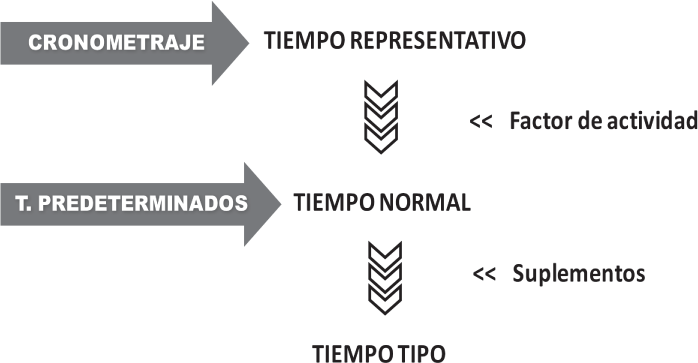

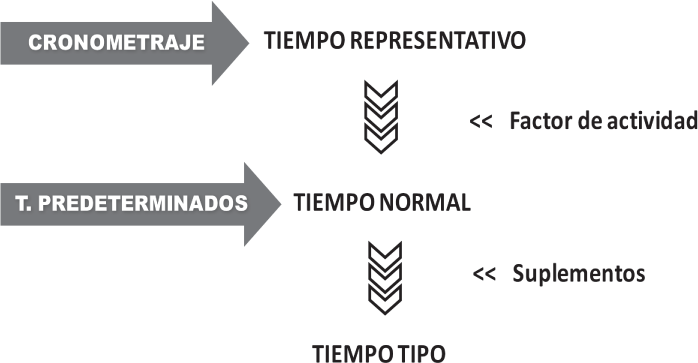

La determinación de tiempos puede llevarse a cabo por medio de dos sistemas distintos –cronometraje y tiempo predeterminados– y pasa por una serie de etapas que nos obligan a distinguir entre distintas clases de tiempo (figura 3.11).

Figura 3.11. Métodos de medida y clases de tiempos.

Las diferentes clases de tiempos responden a los criterios que siguen:

– Tiempo observado, es el que se mide directamente.

– Tiempo representativo, es el que deducimos de una serie de medidas u observaciones.

Es el representativo de un trabajador, y este puede haber actuado de forma más o menos rápida.

– Tiempo normal. Dado que se trata de obtener un tiempo para el trabajador medio, es razonable introducir un coeficiente (factor de actividad) que refleje la actuación del trabajador medido, de la que se ha extraído el anterior tiempo representativo.

– Tiempo tipo, el tiempo normal sería el ideal, si el trabajador pudiera trabajar siempre con el mismo ritmo y sin interrupciones. En la práctica aparecen la fatiga, demoras y necesidades personales. Estos suplementos, que dependen de condiciones locales y personales, son los que transforman el tiempo normal en tiempo tipo.

Medida de tiempos por observación directa. Cronometraje

La observación directa implica la toma de los tiempos de los procesos en el momento en que se están ejecutando.

Podemos distinguir dos tipos de observación:

• Observación discontinua (work sampling): se efectúa eligiendo de antemano unos instantes de observación, de acuerdo con un plan establecido de antemano. En cada observación se anota el estado del proceso. Resulta útil para determinar frecuencias de aparición de determinados fenómenos, sobre todo paros de máquinas y, también, en aquellas operaciones de larga duración o cíclicas, para las cuales la medición completa de los tiempos podría incluir errores de fatiga, distracciones u otros factores negativos.

• Observación continua (cronometraje): pretende obtener la medida del tiempo empleado en una actividad desarrollada en un puesto de trabajo, por medio de un cronómetro. Se emplea para medir tanto los tiempos de máquinas como los del operador. Tal como se ha comentado en el epígrafe anterior, este tiempo habrá de ponderarse por un factor de corrección a fin de nivelar la actuación de los distintos operadores. El hecho de tener que introducir este factor de corrección hará que dicho método sea subjetivo.

Para medir los tiempos pueden emplearse cronómetros tradicionales, aunque existe instrumentación específica, así como sistemas informáticos de cronometraje que simplifican dichas tareas.

Medición basada en tiempos predeterminados tabulados

En este procedimiento no se toma ninguna medida de tiempos, sino que se registran los gestos o movimientos que realiza el trabajador para ejecutar determinada actividad. Existen tablas muy completas con las referencias de tiempos asociadas a cada gesto o movimiento, teniendo en cuenta el entorno de trabajo. El tiempo total de la operación podrá obtenerse por medio de la suma de todos los tiempos relativos a cada gesto.

Mientras que el método de cronometraje se aplica a procesos ya implantados y que desean ser mejorados, los sistemas de tiempos predeterminados pueden emplearse para el diseño de nuevos procesos. Por otra parte, los sistemas de tiempos predeterminados constituyen, además, un método objetivo, ya que no precisan ponderación con factores de corrección. Aunque pueda pensarse que es un método poco preciso, las especificaciones de los movimientos son muy completas, y la unidad de medida o TMU (Time Measurement Unit) es de 1 / 100.000 de hora, mucho más pequeña que el segundo.

Si tratáramos de comparar la medida de tiempos mediante el cronometraje con la de los tiempos predeterminados, los aspectos clave serían:

ASPECTOS

|

CRONOMETRAJE

|

T. PREDETERMINADOS

|

Objetivo

|

Tiempo

|

Método

|

Control

|

Interno

|

Externo

|

Costo

|

Bajo

|

Elevado

|

Aplicaciones

|

Mejora, costos, primas Diseño, mejora, costos

|

Objetividad

|

Baja

|

Elevada

|

Presión sobre operador SI por presencia elevada NO por mínima presencia

|

Actividades

|

Procesos en marcha

|

Nuevos proyectos

|

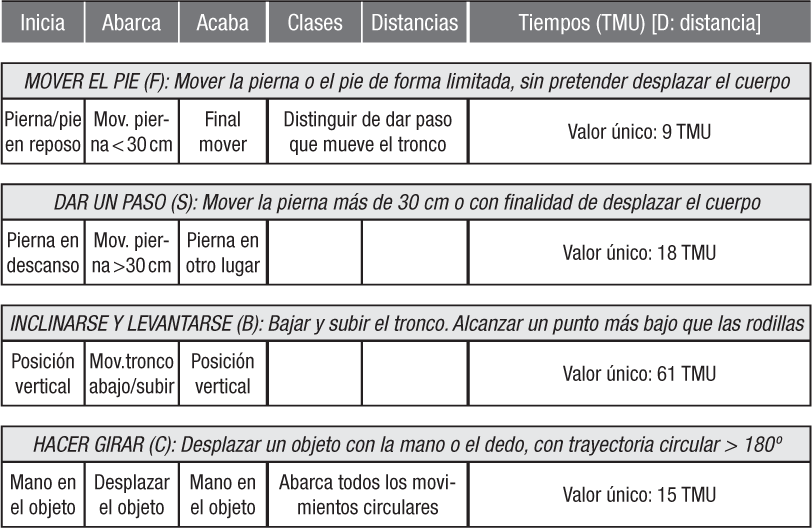

Los Sistemas de Normas de Tiempos Predeterminados (NTPD) permiten, mediante la aplicación de técnicas avanzadas, obtener el tiempo de una actividad más o menos compleja, a partir de los tiempos de los movimientos básicos que en ella intervienen. Según la definición de la OIT: «El sistema de normas de tiempos predeterminados es una técnica de medición del trabajo en que se utilizan tiempos determinados para los movimientos humanos básicos (clasificados según su naturaleza y las condiciones en que se hacen), a fin de establecer el tiempo requerido por una tarea efectuada según una norma dada de ejecución».

La base de todo sistema de tiempos predeterminados es el hecho de que las variaciones del tiempo necesario para realizar un mismo movimiento son netamente pequeñas para diferentes operadores que hayan recibido un entrenamiento adecuado.

Los sistemas NTPD se basan en tiempos catalogados para cada tipo de movimiento, y nunca en la observación directa. El procedimiento consiste en descomponer la operación en sus movimientos básicos (agarrar, colocar, etc.) y consultar los valores de tiempo que asignan las tablas de NTPD a cada uno de dichos movimientos. Estos valores incluyen ya el factor de actividad, es decir el tiempo con actividad normal o preestablecida. Por el contrario, los tiempos de las tablas de NTPD no incluyen ningún tipo de suplemento, que deberán añadirse al igual que con los tiempos tomados directamente, para obtener finalmente el tiempo tipo.

Así pues, a través de este sistema, se obtienen directamente los tiempos que corresponden a un factor de actividad dado –en principio normal– o con una corrección porcentual del mismo (por ejemplo, en los sistemas MTM, los tiempos tabulados, tienen un incremento del 11 % sobre los correspondientes a la actividad normal).

La extrema minuciosidad de la división que hacen estos métodos de las actividades más sencillas en gestos elementales (basta con recordar que la unidad de tiempo adoptada por el MTM –el TMU– es la cienmilésima parte de una hora), los hace muy útiles para muchas aplicaciones, más allá de la clásica de establecimiento de tiempos normales de ejecución.

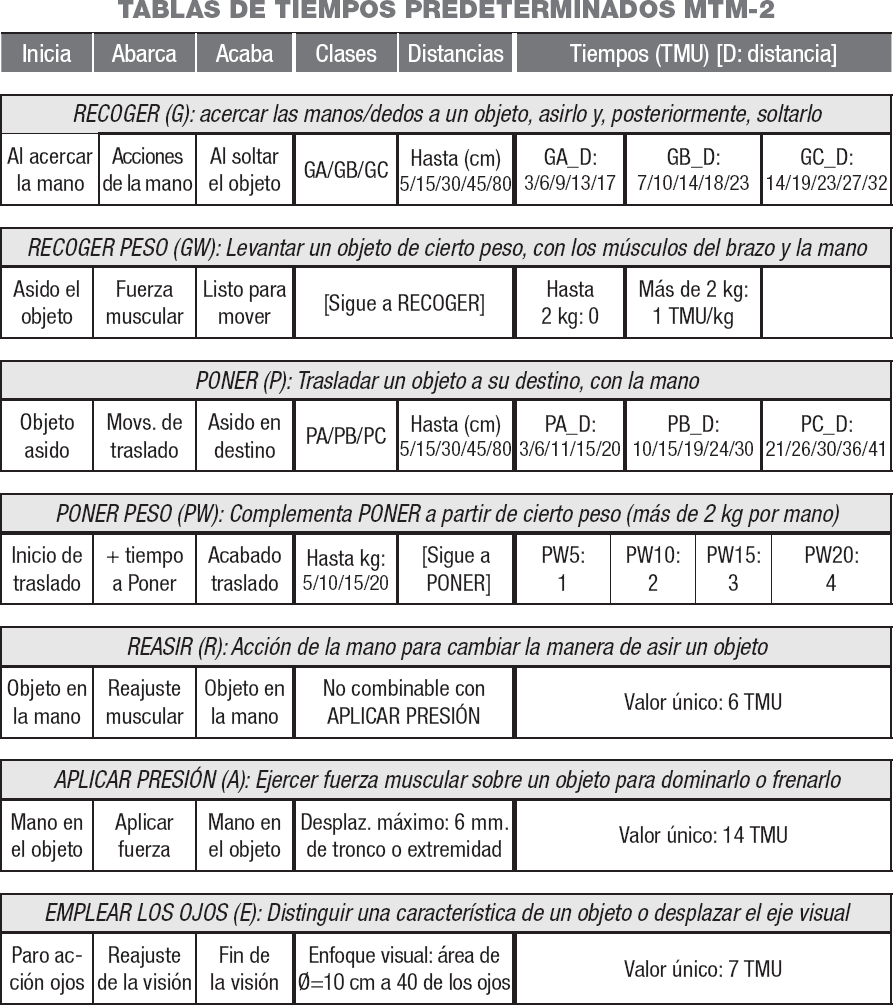

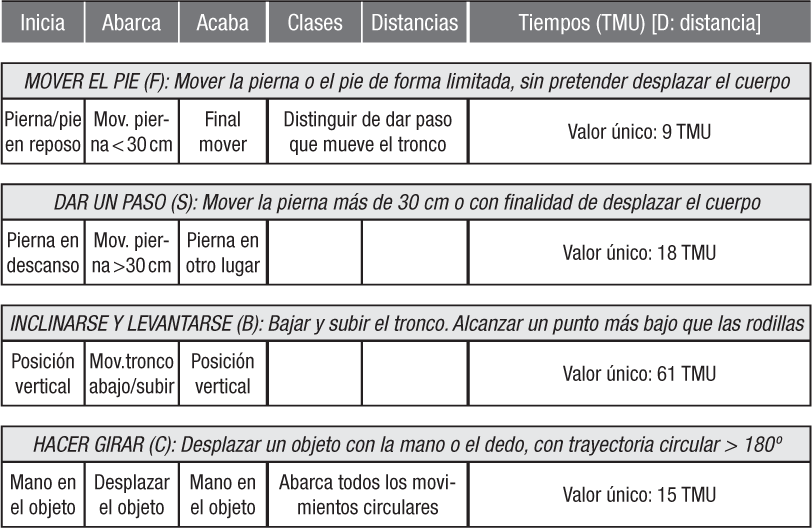

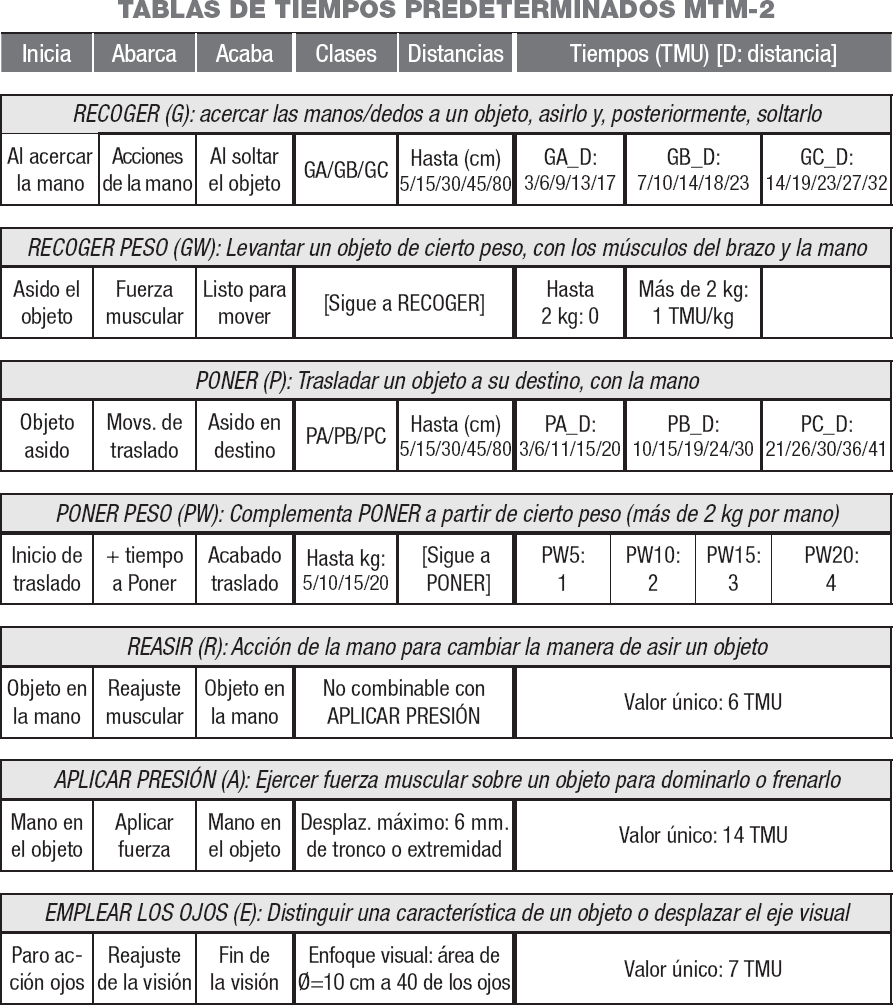

Movimientos y tablas de tiempos MTM-2

El sistema MTM tiene dos tablas, la MTM-1 muy compleja y detallada, especialmente indicada para procesos de gran importancia, y la MTM-2, mucho más asequible y fácil de aplicar. La elaboración de esta última se ha llevado a cabo de forma que deba elegirse entre un número reducido de alternativas y con pocas variables, de modo que suponga una tarea de observación sencilla y rápida. La figura 3.12 muestra los movimientos básicos del MTM-2.

Figura 3.12. Tablas de los movimientos de acuerdo con el sistema MTM-2.

Las simplificaciones estadísticas utilizan la teoría de las probabilidades, para reducir el volumen de datos en las tablas sin una pérdida de precisión, por medio de promedios, combinaciones, sustituciones y eliminación de datos. Por ejemplo, un promedio entre los movimientos AP A y AP B de MTM-1 ha dado lugar al movimiento único AP (Aplicar Presión) de MTM-2.

3.7. Relaciones entre las decisiones que afectan al producto y a su producción: la matriz producto-proceso

Por lo que hemos visto hasta ahora, existen diferentes aspectos determinantes en cuanto al producto y su producción:

Por lo que al producto se refiere, destacaremos:

– Variedad de modelos a producir.

– Volumen a obtener (fuertemente condicionado por la etapa del ciclo de vida).

– Etapa de la cadena de valor desde la que se abordará su producción.

– Especialización de la estrategia competitiva (calidad, flexibilidad, etc.).

En cuanto a la producción, destacaremos:

– Tipo de proceso y muy especialmente si se adapta a una distribución orientada al producto o al proceso.

– Tipo de control del proceso.

La variedad en las tipologías de productos y procesos sugiere que determinados productos son adecuados para que su producción se lleve a cabo mediante determinados procesos, resultando de ello determinados tipos de producción. La matriz producto-proceso permitirá esta asociación.

Para ello, dispondremos en una matriz los diferentes tipos de producción a partir de las características del producto y de los correspondientes tipos de procesos de producción.

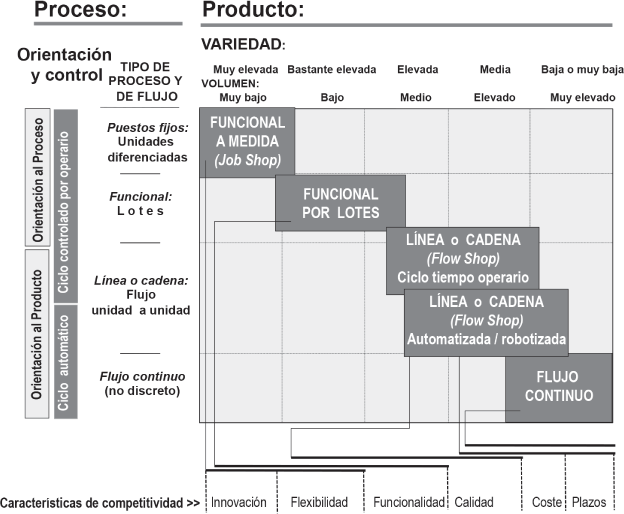

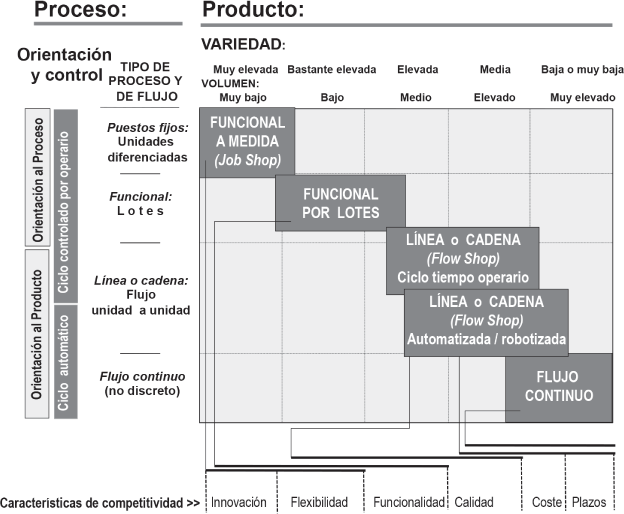

Los tipos de proceso son los cuatro expuestos anteriormente, dos con orientación proceso –puestos fijos y funcional por lotes– y dos con orientación producto –flujo o cadena por unidades discretas y flujo continuo–. Los productos varían, inicialmente, desde los que se producen en volúmenes muy bajos y variedad muy elevada, hasta los productos muy estandarizados que se producen en grandes volúmenes. Además, como se verá, incorporaremos también la influencia de las estrategias de competitividad del producto. En la citada matriz, los tipos de proceso integrarán las filas y los de producto las columnas, dispuestos tal y como muestra la figura 3.13.

Los distintos tipos de producción resultantes de combinar unos y otros se obtendrán en función de la fila (tipo de proceso) y la columna (variedad – volumen de producto); por la composición de una y otra se obtendrá un tipo de producción. Los tipos de producción que resultan de combinaciones adecuadas se hallan situados, según puede apreciarse, en la diagonal de la matriz, lo que no debe sorprender si pensamos que los tipos de producto evolucionan desde los de volumen bajo y variedad alta hasta los muy estandarizados y en volúmenes elevados, mientras que los cuatro tipos de proceso, por su parte, se ajustan exactamente al mismo patrón, tal y como se han expuesto anteriormente.

Figura 3.13. Matriz producto-proceso.

La matriz producto – proceso de la figura 3.13 fue inicialmente desarrollada en 1979 por Hayes y Wheelwright y la denominaremos clásica o tradicional, puesto que las tendencias más recientes en la gestión de los sistemas productivos han dado lugar, como se verá cumplidamente, a nuevos tipos de producción que rompen el principio de los tipos de producción sobre la diagonal. Vamos a exponer ahora las características de los tipos de producción de la matriz producto – proceso clásico y para cada uno de ellos se dará un ejemplo del mundo de la informática, como se hizo para las estrategias de producto.

1. Producción funcional a medida (job shop)

En la parte superior izquierda tenemos situada la configuración productiva funcional a medida, también llamada Job Shop (o taller). En este tipo de configuración se producen lotes más o menos pequeños de una amplia variedad de productos de poca o nula estandarización –«a medida» o con muchas características y, por tanto, operaciones, personalizadas–, de forma que una vez obtenidos, tal vez no vuelvan a producirse más con las mismas características. En este tipo de producción, se emplean equipos de escasa especialización, los cuales suelen agruparse en talleres o centros de trabajo a partir de la función que desarrollan; estos equipos suelen ser versátiles y permiten ejecutar operaciones diversas, por lo que puede alcanzarse una amplia variedad de outputs.