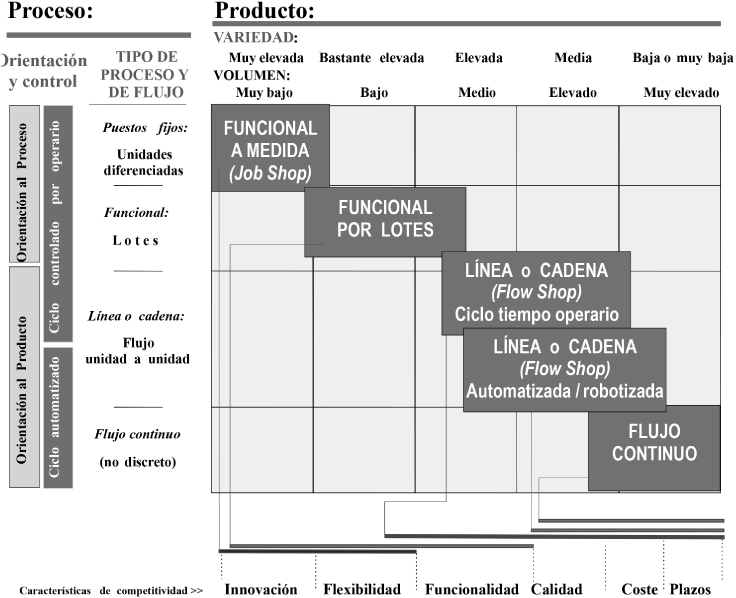

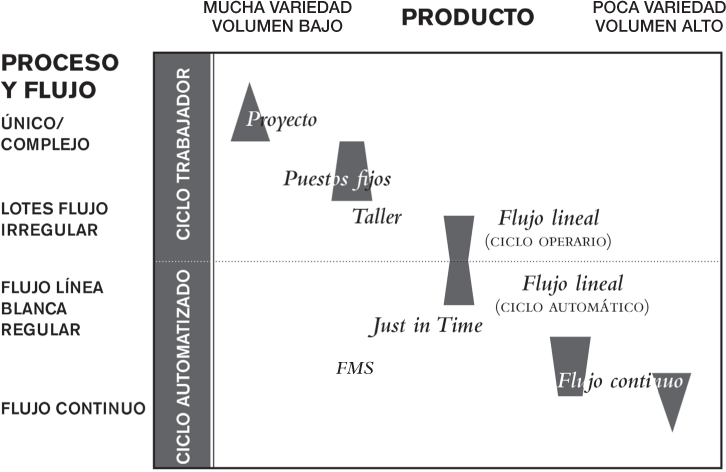

FIGURA 3.1. Matriz producto–proceso convencional

Una vez realizada una primera propuesta, muy general, del diseño e implantación de todos los centros de actividad de una empresa destinada a la producción industrial, ha llegado el momento de centrarse, con todo detalle, en los procesos relacionados con dicha producción.

Por lo que hemos visto hasta ahora, existen diferentes aspectos determinantes en cuanto al producto, el proceso y la producción, pero muy especialmente el volumen y variedad, por lo que al producto se refiere y tipo de distribución en planta (funcional o en flujo), por lo que al proceso hace referencia.

La variedad en las tipologías de productos y procesos sugiere que determinados productos son adecuados para que su producción se lleve a cabo mediante tipos de proceso concretos, resultando de ello unos tipos de producción definidos. La matriz producto–proceso permitirá esta asociación.

En ella, los tipos de proceso serán: el funcional por lotes y la variante del mismo por puestos fijos, por una parte y, por otra, la producción en flujo o cadena y su variante en flujo continuo. Por otro lado, los productos variarán, inicialmente, desde los que se producen en volúmenes muy bajos y variedad muy elevada, hasta los productos muy estandarizados que se producirán en grandes volúmenes. Los tipos de proceso integrarán las filas de la matriz y los de producto, las columnas, dispuestos tal y como se muestra en la figura 3.1.

Los tipos de producción que resultan de combinaciones adecuadas se hallan situados, según puede apreciarse, en la diagonal de la matriz, lo que no debe sorprender porque los tipos de producto evolucionan desde los de volumen bajo y variedad alta hasta los muy estandarizados y en volúmenes elevados, mientras que los cuatro tipos de proceso, por su parte, se ajustan exactamente al mismo patrón, tal y como ya se ha expuesto.

La matriz producto–proceso de la figura 3.1 muestra, pues, las modalidades de producción resultantes de combinar tipos de producto y proceso convenientes, lo que da lugar, según se ha expuesto, a tipos de producción sobre su diagonal. Esta matriz es la inicialmente desarrollada en 1979 por Hayes y Wheelwright y la denominaremos clásica o convencional, puesto que las tendencias más recientes en la gestión de los sistemas productivos han dado lugar, como se verá cumplidamente, a nuevos tipos de producción que rompen el principio de la diagonalidad.

FIGURA 3.1. Matriz producto–proceso convencional

Vamos a exponer ahora las características de los tipos de producción de la matriz producto–proceso convencional y para cada uno de ellos se dará un ejemplo del mismo tipo de producto (informática), para distinguir mejor los tipos de producción resultantes.

En la parte superior izquierda tenemos situada la configuración productiva funcional a medida, también llamada job shop. En este tipo de configuración se producen lotes más o menos pequeños de una amplia variedad de productos de poca o nula estandarización (son «a medida» o con muchas características y, por tanto, operaciones personalizadas), de forma que una vez obtenidos, tal vez no vuelvan a producirse más (con las mismas características). En este tipo de producción se emplean equipos de escasa especialización, los cuales suelen agruparse en talleres o centros de trabajo a partir de la función que desarrollan (orientación al proceso); además, suelen ser versátiles y permiten ejecutar operaciones diversas, por lo que puede alcanzarse una amplia variedad de outputs.

Los centros de trabajo suelen estar integrados por personal altamente cualificado, que, con el concurso de muy distintas herramientas y de una gran variedad de materiales, efectúan la producción de volúmenes bajos o muy bajos de outputs muy diversificados. Los equipos pueden quedar inactivos si no se precisan, pero las personas deben estar permanentemente ocupadas, para lo cual suele haber una cartera de pedidos pendientes (que provoca un aumento de los plazos de entrega) y una gran cantidad de stock de materiales y trabajos en curso. Además, lejos de constituir procesos equilibrados, este tipo de producción acarrea fuertes desequilibrios, se crean «cuellos de botella» en determinados puestos de trabajo cuya carga es superior a los demás y se acumula mucho material pendiente de procesar.

Los plazos de entrega de este tipo de producción suelen ser dilatados, como corresponde a toda implantación de tipo funcional; en este caso, quizás el problema se agrave dada la fuerte personalización del producto.

Por otra parte, y como se aprecia en la mencionada figura 3.1, este tipo de producción es muy adecuada para los productos cuya estrategia se basa en la innovación y la flexibilidad, ya que cada uno puede no repetirse nunca más con las mismas características. De hecho, solo cuando la innovación y la flexibilidad puedan alcanzarse en la medida de lo exigido por el mercado del producto mediante este tipo de producción, como consecuencia de la enorme variabilidad de las características del producto (por exigencia de adaptabilidad a las necesidades de los clientes) y los bajos volúmenes, será aconsejable la producción job shop.

Como ejemplo de producción job shop para el sector de la informática, podríamos referirnos al desarrollo de software específico para clientes concretos, cada una de ellas a medida de sus necesidades y desarrollada expresamente para ellos, o el caso de un distribuidor de equipos que los adquiere ensamblados en formato estándar, cuyo valor añadido consista en personalizar, uno a uno, sus características y prestaciones para clientes concretos.

En la matriz producto–proceso, encontramos a continuación la producción funcional por lotes. En este caso, el proceso de obtención requiere más operaciones y estas son más especializadas. Los centros de trabajo suelen disponer de maquinaria algo más sofisticada y enfocada a ciertos tipos de operaciones, aunque la automatización de los procesos sigue siendo baja y se mantiene una buena flexibilidad. El producto suele tener bastantes versiones entre las que ha de elegir el consumidor, por lo que ya no es «a medida»; la variedad es grande, pero con ciertas limitaciones con respecto al caso anterior. Además, los lotes suelen ser de un volumen mayor o incluso muy grandes.

Así pues, este tipo de producción se aplica a la obtención de lotes de producto de tamaño variable, que pueden aplicarse a producciones sobre pedido o para stock, según los productos o componentes obtenidos sean o no estandarizados.

Las características básicas de este tipo de implantación son las propias de la disposición orientada al proceso: recorridos diversos y largos para el producto, muchas actividades de manipulación y transporte, muchas esperas de productos en proceso y por tanto, volúmenes importantes de stocks, así como tiempos de entrega largos, aunque la diversidad de recorridos (secuencia de operaciones de los procesos) permite obtener una gran diversidad de productos.

La diversificación del producto permite dotarlo de características muy específicas, con la posibilidad de producción de volúmenes bajos de producto. Dado que ello se logra al elevado precio (para la competitividad que se exige en la actualidad) de tiempos largos de proceso y abundancia de stock y actividades sin valor añadido, los sistemas de producción más avanzados en la actualidad, que expondremos al tratar de la matriz avanzada, proporcionan una alternativa más competitiva: el just in time propio del lean management.

Este tipo de producción permite, pues, adaptarse rápidamente a las necesidades cambiantes de los clientes, aunque, a diferencia de lo que sucede en la producción job shop, se podrán reunir pedidos suficientemente similares en una sola orden de fabricación para proceder a la producción por lotes.

Como ejemplos del mundo de la informática podríamos poner los mismos del caso anterior, con un nuevo enfoque: el desarrollo de paquetes informáticos específicos para aplicaciones concretas y cambiantes pero con características predeterminadas y comunes en cada una. Lo mismo podríamos decir del distribuidor que fabrica equipos con prestaciones concretas a partir de otros estandarizados, de acuerdo con una gama de catálogo. Tanto en un caso como en otro, el cliente podrá elegir entre una gran variedad de modelos de producto con características propias aunque no se llegue a personalizar para sus exigencias concretas.

Siguiendo nuevamente la diagonal de la matriz de la figura 3.1, encontramos los tipos de producción en flujo. Se trata ahora de implantaciones con orientación al producto, con las características propias de estas que, como sabemos, son ciertamente opuestas a las hasta aquí desarrolladas. Esta modalidad de diseño se adopta, en esencia, cuando se trata de la fabricación de lotes grandes de pocos productos diferentes pero técnicamente homogéneos, usando para ello las mismas instalaciones. Se trata de productos cuyo proceso de obtención en el centro de trabajo requiere una secuencia similar de operaciones, aunque alguno de ellos pueda obviar alguna que no le sea necesaria, de forma que los puestos de trabajo y sus máquinas y equipos se disponen en flujo lineal, una tras otra.

Tras la fabricación de un producto o modelo, se procede a preparar las máquinas, útiles, herramientas y materiales para la producción de otro lote distinto y así sucesivamente. La variedad de output, pues, suele ser baja y de una calidad más controlada. En esta modalidad de configuración productiva, hemos diferenciado si el ciclo productivo está controlado por el operario o si el control está automatizado. En el caso de la cadena automatizada, se persigue un volumen superior de output con una calidad elevada, a un coste menor, es decir, presentar simultáneamente los resultados en productividad, calidad y tiempo, a un nivel superior.

Una característica propia de este tipo de producción es la de que los procesos pueden y deben hallarse equilibrados, como resultado de la homogeneidad de las rutas de operaciones de los productos y la ausencia de trabajo por lotes, por lo que es más fácil resolver los problemas relacionados con los «cuellos de botella»; de hecho y por definición, con el equilibrado bien implantado estos desaparecerán. Sin embargo, y precisamente por la dependencia entre puestos que supone el equilibrado, cualquier incidencia puede parar la línea entera (falta de aprovisionamientos problemas con las máquinas o con los operarios, defectos de calidad en proceso, etc.).

Los equipos suelen estar especializados para el tipo de operación y aún de producto de la línea y se hallan dedicados por completo a los mismos.

Como ejemplos de la producción en flujo, sea con ciclo controlado por el operario o automatizado, en el mundo de la informática hay muchos. Por ejemplo, el ensamblaje de ordenadores personales o impresoras y otros periféricos suele llevarse a cabo por medio de configuraciones en línea controladas por operaciones manuales, y la fabricación de componentes tales como circuitos integrados suele llevarse a cabo en líneas específicamente diseñadas al efecto y con ciclo automatizado.

Por último, en el extremo inferior derecho de la diagonal se halla la producción en flujo continuo. En esta modalidad, cada máquina y equipo están diseñados para realizar siempre la misma operación y, con frecuencia, preparados para aceptar de forma automática el trabajo que les es suministrado por una máquina precedente, que también puede haber sido especialmente diseñada para alimentar a la máquina que le sigue. De esta manera se pretende obtener un gran volumen de outputs, de una gran calidad y un coste muy bajo. Por contra, la variedad de los productos habrá de ser muy pequeña, así como los cambios en el diseño de los productos, que suelen estar estandarizados a nivel de todo el mercado.

El tipo de producción, como puede observarse en la matriz, es en flujo (con orientación al producto) y siempre automatizada, y el producto obtenido no puede medirse en unidades discretas, sino en flujo continuo.

Dado que el proceso se halla invariablemente automatizado, los operarios no deben ocuparse de ninguna operación de dicho proceso, sino tan solo de su control y de las incidencias, operaciones de mantenimiento y de control de calidad que no se lleve a cabo automáticamente, así como de la alimentación y vaciado de las máquinas, cuando tampoco sea automático.

Ejemplos de este tipo de producción son los propios de las llamadas industrias de proceso (cemento, cables, hilatura, etc.); sin embargo, son muy específicos de determinados sectores y en el mundo de la informática es difícil encontrar casos de este tipo tan especial de producción; como ejemplo, citaremos en todo caso la fabricación de papel continuo plegado en Z para las aplicaciones que lo utilizan (facturas, etc.).

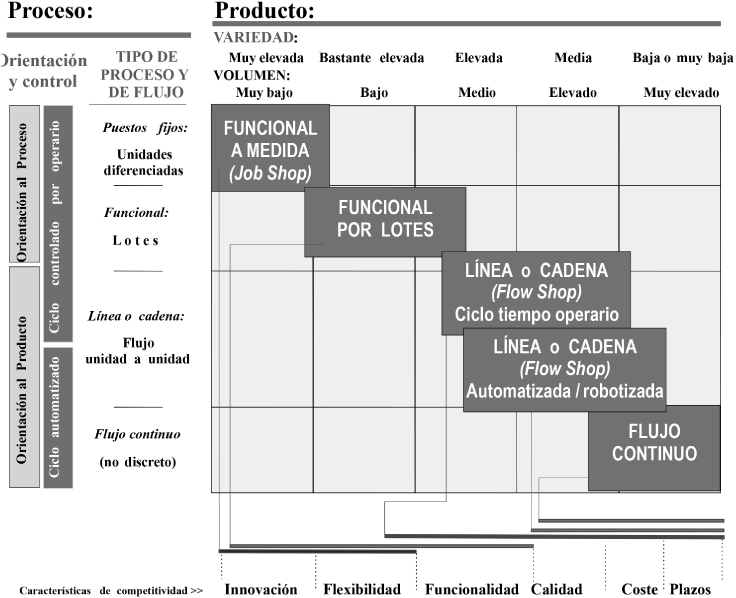

Llegados a este punto, hemos descrito las modalidades de producción de la matriz producto–proceso clásica. Sin embargo, y tal y como ya hemos apuntado, existen otros enfoques de producción más avanzados y desarrollados más recientemente, que se caracterizan, como se verá, por hallarse fuera de la diagonal de la matriz, por debajo de ella. Vamos a ocuparnos de estos tipos de producción.

La producción lean ha aportado nuevas y avanzadas formas de gestionar los sistemas productivos y, desde luego, nuevos tipos de producción en la matriz producto-proceso, que tratan de alcanzar dos objetivos:

• Efectuar la producción con el mínimo empleo de recursos y con el mínimo número de actividades. Como se recordará, entre los tipos de implantación de los procesos, los que se podían llevar a cabo con una cantidad menor de actividades innecesarias y, en definitiva, con el mínimo empleo de recursos, eran los tipos de proceso con orientación al producto, es decir, implantaciones en flujo lineal, avanzando el producto unidad a unidad (para evitar la operativa en lotes). En la matriz producto-proceso, estos tipos se hallan en la zona inferior de la misma.

• Operativa con lotes de producción pequeños y elevada variación de producto. Los volúmenes de producto bajos con variedad elevada de producto se hallan en la zona izquierda de la matriz producto-proceso.

Así pues, los nuevos tipos de gestión en línea con las tendencias de la producción ajustada deberán estar situados en la zona inferior izquierda de la matriz producto-proceso y, por tanto, fuera de la diagonal.

La figura 3.2 muestra la matriz producto-proceso completa, que incluye los tipos de producción a los que acabamos de referirnos.

En esta matriz aparecen dos nuevos tipos de producción, naturalmente fuera de la diagonal, destacados en fondo más claro:

1. Producción lean gestionada mediante el just in time (JIT) a la que ya hemos hecho referencia como el sistema desarrollado por Toyota que se ha extendido rápidamente por todo el mundo desarrollado. Como aspecto importante que destacar, puede abarcar eficientemente todas las características de competitividad: calidad, tiempo y coste (como los demás tipos de producción con implantación en flujo) y la flexibilidad, funcionalidad e, incluso, innovación, como características propias, dado que opera con pequeños lotes y alta variación en el producto. Como contrapunto, la organización que requiere y su gestión son muy complejas. En el capítulo siguiente nos ocuparemos de desarrollar ampliamente las características de tales sistemas, ya que será fundamental conocerlos, para diseñar al más alto nivel plantas de producción que se ajusten a este enfoque.

2. Sistemas de fabricación flexible (Flexible Manufacturing Systems; FMS), nacidos en la década de 1980 y en cierto modo como contrapunto al avance imparable del JIT aunque, en la actualidad, son una alternativa más entre los tipos de producción. Estos sistemas se basan en el uso intensivo de la tecnología por medio de máquinas y equipamientos automatizados y programables informáticamente, para lograr, con rapidez y de forma automática, adaptarse a las variaciones que exijan los productos y procesos.

FIGURA 3.2. Matriz producto–proceso completa

Los sistemas CAD (Computer Assisted Design) permiten diseñar los productos y sus modelos e introducir todas las variaciones que sean convenientes en los mismos. Por otra parte, los sistemas CAM (Computer Assisted Manufacturing) pueden programar las tareas que realizar por los equipos (normalmente máquinas de control numérico) e introducir asimismo las variaciones que sean oportunas. Ligando ambos conceptos –sistemas CAD-CAM– se puede llevar a cabo la producción de productos diseñados informáticamente por medio de procesos programados también vía informática e introducir así toda la flexibilidad que se estime conveniente.

La producción llevada a cabo en este entorno fuertemente computerizado, que se denomina CIM (Computer Integrated Manufacturing), permite una gran flexibilidad, abarcando fácilmente la mayoría de las características de competitividad. Como contrapunto, en este caso, se da una fuerte complejidad tecnológica e inversiones muy importantes, que hacen que este sistema se reserve para tipos de producción muy concretos.

Los dos tipos nuevos de producción que acabamos de presentar tienen en común, además, su implantación basada en células flexibles, una forma especial que obedece a los principios de producción en flujo, unidad a unidad (que, recordemos, es la que menos consumo de recursos inútiles presenta y, por tanto, se halla en la línea de la producción ajustada); las células flexibles son implantaciones en flujo preparadas especialmente para llevar a cabo la producción de pequeños lotes de producto, cambiar rápidamente a otras variantes del mismo (flexibilidad) y poder ser utilizadas para la fabricación y no solamente en los montajes, como ocurre en los sistemas tradicionales de producción en masa.

En el caso más corriente, la línea de producción que compone la célula suele tener forma de U (o de serpentín compuesto de varias U), para que el operario tenga cerca cualquier máquina u operación sin hacer movimientos inútiles. Este caso es mucho más frecuente en el JIT que en el FMS que, por principio, es automático (motivo por el cual en la matriz producto-proceso el JIT se halla en la zona de operaciones manuales y el FMS en la de operaciones automatizadas, más abajo).

Las células flexibles son líneas en las que se desarrollan las operaciones correspondientes a un proceso determinado; la variedad de productos que se pueden procesar debe tener una base común para alcanzar la necesaria eficiencia; esta base viene condicionada por las operaciones de que se compone el proceso, y en el caso de los sistemas FMS condiciona el hecho de que los productos tengan formas geométricas comunes y varíen básicamente las medidas. La agrupación de productos y componentes con criterios geométricos y de medidas ha dado lugar a la llamada tecnología de grupos.

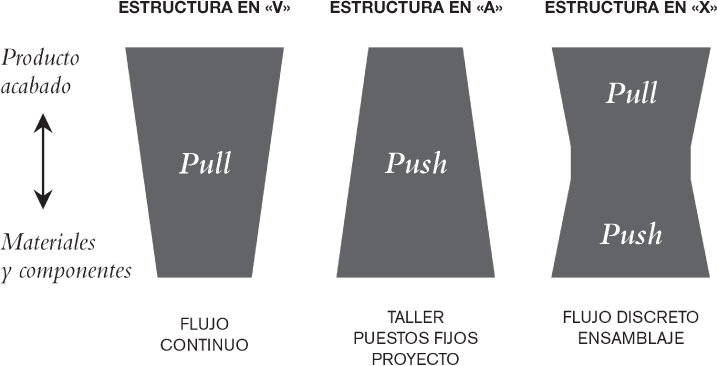

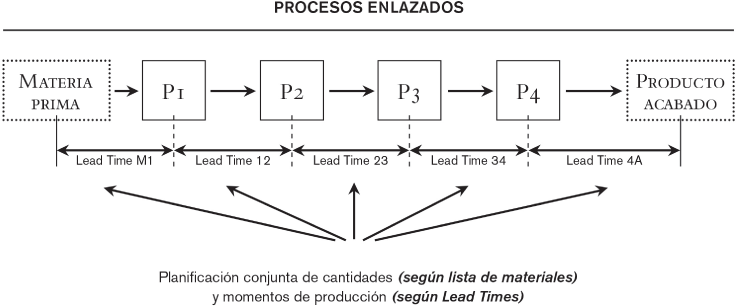

Vamos a ocuparnos ahora de nuevas variantes de producción, en este caso, de acuerdo con las posibilidades de implantación de procesos de producción según la estructura de materiales utilizados y productos que obtener.

De acuerdo con el tipo y volumen de materiales y productos, la producción y sus procesos pueden adoptar distintos enfoques de entre los que componen la matriz producto–proceso expuesta anteriormente. Ello permitirá relacionar los tipos de implantación basados en la estructura del producto que vamos a exponer con los de la citada matriz.

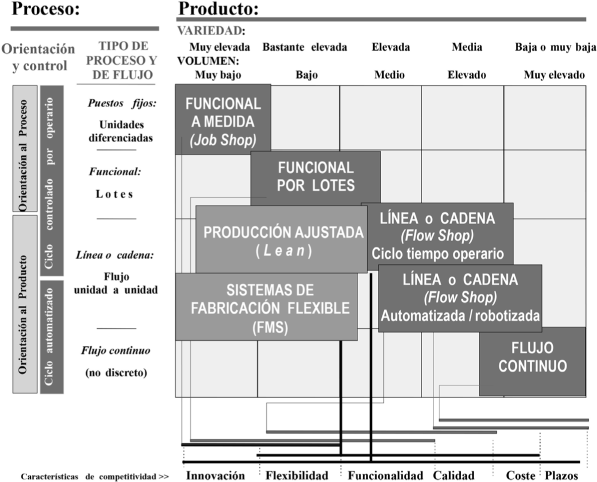

Existen tres tipos de estructuras de productos y materiales, muy utilizadas en la actualidad, con el fin de orientarnos en relación con el tipo de implantación más adecuado de los procesos productivos. Una clasificación muy utilizada, basada en estos tres tipos de estructura, se conoce como clasificación VAX (atendiendo a las formas de estos tres tipos de estructura:

a) Estructura en V para producciones en flujo continuo y volúmenes elevados.

Esta estructura se caracteriza por la poca variedad de materiales de la que parte, para dar lugar a una gran diversidad de producto acabado, obtenido en flujo por combinación de los materiales básicos y distintas formas de presentar el producto: es típico de las industrias lácteas, petróleos, etc., sectores, estos, en los que se parte poco menos que de un solo material básico (leche, petróleo, etc.), para obtener una gran variedad de productos acabados (en el caso de los lácteos, por ejemplo, leche, yogures, quesos, mantequilla, etc., con distintas presentaciones cada uno: normal, semidesnatado, desnatado, con adición de fibra, vitaminas, etc.).

La figura 3.3 presenta los tres tipos de estructura de producto, correspondientes a distintos tipos de implantaciones, situándose a la izquierda la estructura tipo V.

b) Estructura en A para producciones por proyecto, bajo pedido o con gran variación (tipo taller).

Este tipo de estructura se inicia con una gran cantidad de materiales básicos y, a medida que se van ensamblando, cada vez hay menor cantidad y variedad de productos acabados. Son, en general, productos de una cierta complejidad e, incluso, muy complejos, que se realizan en una (caso de proyecto) o muy pocas unidades (taller y puestos fijos), normalmente bajo pedido. Un edificio o un trasatlántico son casos de producción tipo proyecto y que encajan perfectamente en esta estructura, en la que se parte de una gran cantidad de materiales (imagine el lector los que llegan a componer un edificio o un trasatlántico), para llegar a obtener una sola unidad de producto. En otros casos, como en la producción tipo taller o también en la de tipo job shop y la artesanal, puede obtenerse un lote de producto, pero las características de paulatina reducción de la cantidad de materiales se mantienen.

FIGURA 3.3. Los tres tipos de estructura de la clasificación VAX

La estructura central de la citada figura 3.3 muestra este segundo tipo de estructura.

c) Estructura en X también conocida como de reloj de arena. Es la estructura más apropiada para la producción en flujo y las cadenas de ensamblaje para productos discretos.

En este caso, la cantidad y variedad de componentes y productos al inicio y al final no son significativamente distintas como en los casos anteriores. Hay un número determinado de materiales y componentes iniciales, con los que se lleva a cabo una cantidad significativamente menor de estructuras básicas de productos finales por medio del ensamblaje de tales materiales y componentes. Con las estructuras obtenidas, y efectuando combinaciones entre ellas, pueden obtenerse, finalmente, una gran variedad de productos finales (en este último aspecto, la situación es similar a la de la estructura en V). Este sería el caso de las plantas de ensamblaje de automóviles, ordenadores, televisores, etc., que parten de una cantidad importante de componentes básicos, con los que llevan a cabo unos pocos componentes estructurados (carrocerías, motores, frenos, etc., en el caso del automóvil) y, estos, combinando tecnologías, tamaños, colores, acabados, etc., permiten obtener una cantidad significativamente importante de productos acabados diferenciados.

Como puede apreciarse asimismo en la figura 3.3, están también fijadas las pautas push– pull por las que se rige el sistema en cada caso y puede observarse, en este aspecto, que a partir del punto de mínima variedad (el más estrecho de cada estructura de producto), el sistema suele regirse por el sistema pull o por tirón de la demanda, hacia el producto acabado (y en definitiva, hacia el cliente), mientras que es habitual que lo haga mediante el sistema push o de empuje, hacia los materiales y componentes iniciales. Ello supone, como se aprecia en la figura, que la producción por talleres y la producción de las estructuras básicas en flujo lineal, lo mismo que los proyectos, se llevan a cabo por implantaciones acordes con el enfoque push: se planifican vía Material Requirements Planning o MRP (para procesos con repetitividad) o vía PERT (cuando no es así), las distintas actividades de los procesos hasta llegar al punto final, de forma que cada uno de ellos se haga en el momento adecuado para que el final coincida con la fecha prevista.

En las zonas dominadas por el enfoque pull, por el contrario, los procesos en flujo continuo o el ensamblaje en cadena pueden aplicarse mucho más fácilmente con sistemas de gestión propios de este enfoque, como el just in time. Por ejemplo, en el ensamblaje en flujo lineal (estructura en X) se pueden tener preparadas una serie de estructuras básicas en el punto más estrecho de la estructura (planificadas por medio del MRP) y con ellas ensamblar productos acabados de acuerdo con la demanda, en la clase, cantidad y momento de los productos solicitados (pull). El tirón podría llegar más lejos si lo permite el «punto de penetración de los pedidos» (proceso, aguas arriba, hasta el que se puede llegar en modo pull, porque el total de los tiempos de proceso hasta el cliente no excederá el plazo de entrega del producto).

En la producción en flujo a partir de uno o pocos materiales básicos, el producto final debería poder estar siempre gestionado por «tirón» (pull), de forma que a partir de los materiales básicos convenientemente elaborados (leche, petróleo, electricidad, etc.), se suministre el producto acabado que el cliente pida y cuando lo pida. Un ejemplo muy claro de «tirón» para la producción en flujo es la electricidad, en sus diversas formas, que puede solicitar el consumidor (alterna, continua, alto voltaje, bajo voltaje, etc.), pues el consumidor enchufa un aparato que precisa corriente eléctrica y este «chupa» literalmente de la red el fluido eléctrico que llega desde la central a través de la citada red.

La relación establecida entre las estructuras de producto y los tipos de producción de la matriz producto–proceso permite construir una matriz de este tipo que tenga adaptados los distintos tipos de estructura a lo largo de aquella. La figura 3.4 muestra esta matriz y puede observarse que desde el extremo superior izquierdo al inferior derecho, se evoluciona desde la estructura en A hasta en V, pasando por la X. Matizando estas estructuras, al principio hay una de tipo A pero terminada en punta (un solo producto final: caso de producción por proyecto) y otra con terminación plana (varios productos: producción en pequeños lotes); al final ocurre otro tanto: la estructura en V puede comenzar plana (unos pocos materiales básicos) o en punta (extremo en el que hay un solo material básico para todas las combinaciones de productos finales: caso de los lácteos, petróleo o electricidad).

Como se desprende de todo lo expuesto, la complejidad y variedad de los procesos se concentra en las zonas de las distintas estructuras VAX que operan con muchos materiales y componentes básicos y con la consiguiente variedad de procesos distintos posibles: son las zonas que evolucionan de mayor a menor anchura y con enfoque push; están dominadas por procesos tipo taller o con implantación funcional o, en todo caso, por células flexibles; en ellas, la planificación resultará asimismo compleja y se llevará a cabo vía MRP o, en el caso de los proyectos, vía PERT.

FIGURA 3.4. Matriz producto–proceso con estructuras de producto incorporadas

Por el contrario, en las zonas de las estructuras VAX dominadas por el enfoque pull, que evolucionan hacia productos finales con mayor o menor variedad a partir de pocos o un solo material o componente, la planificación y la ejecución de los procesos es más sencilla, puede hacerse en flujo (discreto o continuo) y según la demanda real. Estos procesos admiten con mayor facilidad que los anteriores una operativa con ciclo automatizado, lo que ya se indicó en la matriz producto-proceso completa, expuesta en el capítulo cinco.

No ocurre lo mismo con la automatización de los procesos con alta variedad y flujo irregular, es decir los que se hallan de la línea de puntos hacia arriba en la figura 3.4, los cuales solo admitirán la automatización bajo tipos especiales de producción (células flexibles y sistemas FMS, básicamente).

Una vez expuestos los distintos tipos de producción posible, bajo distintos criterios, vamos a ocuparnos ahora de la gestión de aquellos y los enfoques que esta puede adoptar.

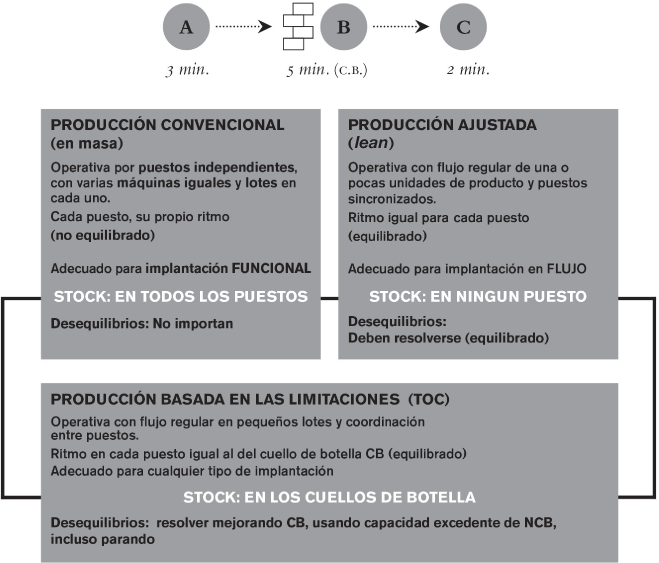

La figura 3.5 muestra esquemáticamente cómo se llevará a cabo la gestión para distintos enfoques.

FIGURA 3.5. Los tres grandes enfoques de gestión de las actividades productivas

Ante todo, para ilustrarlo, planteamos un proceso constituido por tres operaciones A, B y C (véase en la figura), con tiempos dispares de 3, 5 y 2 unidades de tiempo (minutos). Si pretendemos implantar el proceso sin más, aun con una implantación adecuada, en flujo y transferencia de producto unidad a unidad, se producirán toda clase de desajustes y desde luego, despilfarros. Así, por ejemplo, a la operación B –la más lenta– y que llamaremos «cuello de botella» (aunque el concepto correcto no sea exactamente este, de momento sirve), se le amontonarán las unidades de producto (stocks en proceso) que recibe cada 3 minutos, dado que no puede enviar a la operación siguiente más que una cada 5 minutos Por el contrario, la operación C solo trabajará 2 de cada 5 minutos, ya que termina en 2 minutos su actividad para cada unidad de producto, pero recibe solo una cada 5 minutos, lo que le supondrá tiempos de espera. Finalmente, el proceso completo permitirá obtener una unidad cada 5 minutos, que es lo que podrá entregar la operación C y que, en definitiva, es el ritmo del cuello de botella B. Este tiempo, que media entre dos entregas de producto acabado, se denomina tiempo de ciclo.

Para alcanzar la máxima eficiencia (que no tiene el proceso de la figura), puede optarse por distintos enfoques de gestión: en los dos extremos, la gestión convencional en masa y la gestión lean y, entre ambas, toda una gama de posibilidades que representaremos por un enfoque que ha ganado adeptos en todo el mundo: la gestión basada en las limitaciones del Instituto Goldratt. Analicemos cómo buscan la máxima eficiencia cada uno de ellos:

a) Gestión basada en el modelo convencional de producción en masa

De acuerdo con ella, el sistema productivo tratará de obtener la máxima producción en todos y cada uno de los puestos de trabajo, por lo que no admitirá tiempos de espera en ellos. Dado que su objetivo es optimizar el proceso, operación a operación, no se plantea optimizar el proceso como tal, sino que tiende a independizar las operaciones, gestionándolas una a una, de forma que su productividad y también su volumen de producción se hagan máximos.

Así pues, en el caso del proceso de la figura, tomaría cada una de las tres operaciones, les suministraría un lote de material preparado para ser procesado por cada una y gestionaría la optimización de la productividad de todas ellas independientemente (normalmente fijaría objetivos de producción una a una, así como incentivos para obtenerla).

Dado que ello lleva a producir por lotes, se independizan las operaciones y, por tanto, no es preciso que se hallen conectadas, la tendencia generalizada para este tipo de gestión será una implantación funcional o por talleres, al menos para la fabricación.

Como resulta evidente, puesto que este tipo de gestión se «olvida» del proceso, no se dará ningún problema de ritmo ni de coordinación entre actividades ni, por tanto, ningún desequilibrio que resolver. Sí habrá, en cambio, stocks en todas y cada una de las actividades del proceso.

b) Gestión basada en la producción lean

El sistema de gestión y la optimización de la productividad se darán en este caso de forma radicalmente opuesta al caso anterior. Ahora lo que importa es el proceso integrado por varias operaciones (tres en el proceso de la figura) que habrán de estar debidamente coordinadas.

Se tratará de implantar una producción en flujo, unidad a unidad, para lo que será conveniente una distribución en planta en flujo con las operaciones lo más cercanas posible; para resolver los problemas que ya sabemos que ello va a acarrear (stocks en la actividad B y tiempos de espera en la C), será conveniente sincronizar las operaciones entre sí, lo que supondrá equilibrar el proceso.

Para lograrlo, habrá que partir de operarios polivalentes (capaces de trabajar en distintas operaciones) y asignar a cada uno las actividades que realizar en las distintas operaciones, de forma que se igualen los tiempos de ciclo de cada operario. No pretendemos resolver aquí esta cuestión, pero este aspecto se tratará detenidamente en esta obra.

c) Gestión basada en las limitaciones o cuellos de botella

Tal y como hemos comentado, los dos enfoques que acabamos de exponer se corresponden con los dos grandes patrones de gestión que imperan en la actualidad. Sin embargo, podemos decir que representan dos extremos y que es difícil encontrarlos «en estado puro». En efecto, un sistema productivo gestionado de forma totalmente convencional, cada vez es más difícil que resulte competitivo en la actualidad; por otra parte, el enfoque lean implantado debidamente, hoy por hoy, sigue siendo cosa de unas pocas empresas «excelentes».

Entonces nos podemos preguntar ¿cómo orientará su gestión una empresa «normal»? En esencia, debería tratar de implantar un sistema en el que la eficiencia alcance los niveles que le exija la competitividad que precise (la que les impongan sus competidores en función del tipo de sistema productivo que, a su vez, tengan implantado). Ello supondrá una gestión basada en el proceso y, por tanto, en la coordinación de sus operaciones (¡debemos olvidarnos de la gestión por operaciones independizadas, ya!), en la que la sincronización y la eliminación de los despilfarros alcanzarán niveles «asequibles». El sistema de gestión basado en las limitaciones o cuellos de botella, también conocido como TOC (Teory Of Constraints) permite un avance real hacia la gestión por procesos y con equilibrado, aunque de características distintas al enfoque lean. En un próximo epígrafe nos ocuparemos de sus características.

La figura 3.6 muestra un esquema comparativo de las características esenciales de los dos grandes enfoques básicos: la producción en masa y la producción lean y en medio de ambos, un enfoque que, en buena medida, corresponde a la gestión por limitaciones (un recuadro indica, en la figura, qué características se ajustan a este tipo de gestión), pudiendo adaptarse así a las exigencias de los productos, mercados y competitividad de cualquier empresa.

FIGURA 3.6. Características esenciales de los sistemas productivos comparados

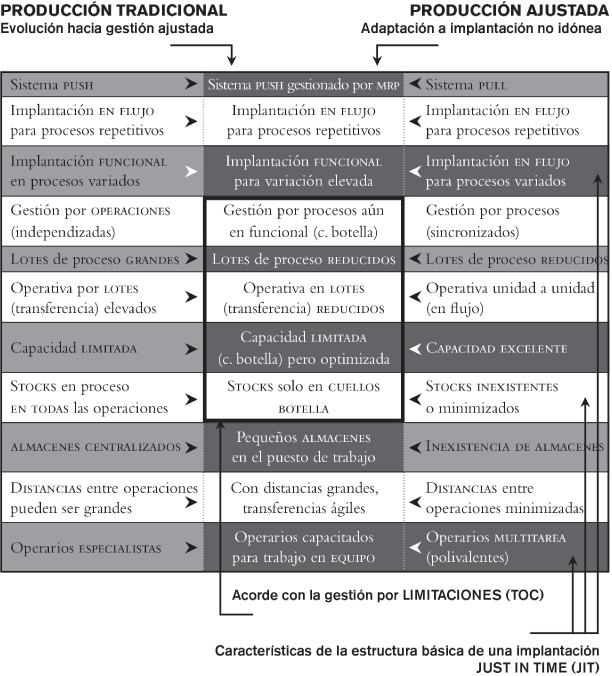

Así, por ejemplo, el sistema productivo de esta empresa se caracterizaría, en primer lugar, como se aprecia en la figura 3.6, por una implantación con filosofía push y no otra, dado que así es como se gestionan la inmensa mayoría de las empresas «normales», al menos en el mundo occidental, aunque para evitar stocks incontrolados debería planificar su producción y la de sus componentes utilizando técnicas, tales como el sistema MRP.

Además, impondremos a este sistema intermedio una distribución en planta en flujo para procesos muy repetitivos, pero admitiríamos una distribución funcional o por talleres cuando tuviéramos una exigencia muy grande de variedad de producto y flexibilidad en los procesos, aunque, esto sí, gestionada siempre en base al proceso y no por operaciones. Ello puede hacerse programando las operaciones del proceso completo, de forma que se lleve a cabo tan solo la producción del cuello de botella que, como sabemos, es el que fija el ritmo de producción y de esta forma las operaciones ya no serán independientes.

El tamaño de los lotes que producir y el de los lotes que transferir de una operación a otra una vez concluido su proceso en una de ellas, se reducirán al máximo, en línea con la producción lean (los lotes de transferencia entre operaciones serán, si es posible, de una sola unidad de producto).

La capacidad de producción, que en el mundo lean se aconseja que sea excedentaria, pero que habitualmente está limitada, puede seguir siendo limitada, pero optimizada según sea la capacidad del cuello de botella. Los stocks, como justificaremos a continuación al ocuparnos de las características de la gestión basada en las limitaciones, no estarán presentes en todas las operaciones (típico de la gestión por talleres), ni en ninguna (como en los sistemas lean), sino solamente en los cuellos de botella (situación intermedia). Finalmente, en lugar de grandes almacenes centralizados, se utilizarán pequeños almacenes a pie de proceso, las distancias grandes entre operaciones (sobre todo donde se mantenga una disposición tipo taller) se salvarán con medios rápidos y cómodos de transferencia de materiales y el personal podrá ser especializado, como en el mundo convencional pero, como mínimo, le pediremos que sea capaz de operar en equipo, lo que facilitará ayudar al cuello de botella.

Los sistemas de gestión de la producción más avanzados tratan por encima de todo de maximizar el valor añadido de las actividades de los procesos. Esto supone especialmente minimizar los tiempos (eliminando tiempos muertos) y reducir los stocks en proceso. La minimización de tiempos nos llevará al equilibrado de las operaciones y a su sincronización. Por su parte, los stocks en proceso son aquellos materiales o productos semielaborados que se hallan en una etapa cualquiera de un proceso productivo, en espera de ser procesados, retirados, transportados a otro proceso, etc.

Los sistemas de gestión de los procesos productivos más avanzados tratan de controlar al máximo los stocks en proceso y de sincronizar tanto como sea posible las operaciones. De esta forma, además de reducir tiempos (por eliminación de tiempos muertos), se evita que los materiales se acumulen entre procesos, esperando su turno para entrar en la operación que les corresponda.

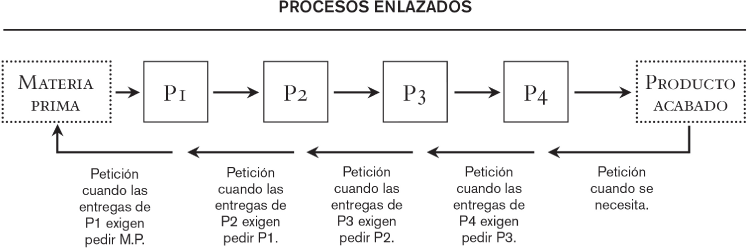

En el esquema que sigue se aprecia cómo trata de optimizar el flujo de materiales cada uno de los tres enfoques de gestión ya expuestos anteriormente:

1. Sistema convencional de producción en masa:

Planifica la producción (habitualmente mediante sistemas MRP) y produce al máximo de su capacidad cada uno de los productos, enviándolos en modo push a lo largo de los procesos hasta el producto acabado. La figura 3.7 ilustra esta situación.

FIGURA 3.7. Producción convencional en masa

2. Gestión lean:

Opera en modo pull, de acuerdo con el sistema Kanban, propio del llamado JIT, que como también veremos, advierte a un proceso qué materiales necesita el proceso que sigue, en qué cantidad y en qué momento, por medio de una tarjeta o sistema similar. El sistema está dirigido muy especialmente a ahorrar toda clase de despilfarros en el sistema productivo, en forma de tiempos de producción y stocks innecesarios especialmente: se produce exactamente lo que se necesita y justo cuando se necesita. El sistema se muestra en la figura 3.8.

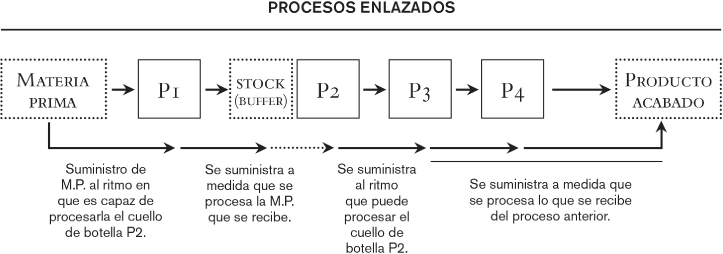

FIGURA 3.8. Producción lean mediante el just in time

3. En medio de estos dos sistemas tan ampliamente extendidos, el sistema TOC, basado en la gestión de las limitaciones o cuellos de botella, se gestiona de forma que la primera operación del proceso envía material ya procesado a la segunda al ritmo que pueda absorber la operación del proceso con menor capacidad, incluyendo el proceso o cliente que deba recibir el producto final; de esta forma se asegurará el avance del producto sin demoras, ya que todas las operaciones procesarán el producto por debajo de su capacidad, excepto el cuello de botella. Todas las operaciones anteriores a él podrán absorber desequilibrios (por su exceso de capacidad), no así el cuello de botella que, por ello, dispondrá de un stock protector. De hecho este stock es habitual en los cuellos de botella que, como en la figura 3.5, acumularán ante sí. La figura 3.9 muestra esta tercera vía del flujo de materiales en un proceso.

FIGURA 3.9. Producción TOC, basada en los cuellos de botella

Hasta cierto punto y en el aspecto relacionado con la entrega de materiales, este es también un enfoque intermedio entre los dos anteriores, ya que si bien a partir del cuello de botella el sistema se comporta totalmente en modo push, antes de llegar a él, todos los procesos operan para sus necesidades, como si el cuello de botella tirara (pull) de los procesos anteriores.

Concluiremos esta presentación comparada de los tres enfoques de gestión, dejando claro que el lean management es el sistema más eficiente, flexible y competitivo que puede aplicarse hoy. Supone producir exactamente lo que se necesita y justo cuando se precisa, sin ningún esfuerzo no necesario, ni ningún otro tipo de pérdida; en definitiva, como definió su creador, la empresa automovilística Toyota, sin ninguna clase de «desperdicio» (muda en japonés o waste como ha puesto de moda la terminología anglosajona).

La producción lean, como se la traduce a menudo en español, permite gestionar el sistema productivo completo, eliminando los despilfarros: desde el diseño y desarrollo de productos, pasando por la ingeniería de procesos y acabando en la organización y gestión de los procesos productivos.

El lean management supone, en suma, una concepción radicalmente distinta de la gestión en relación con las concepciones tradicionales, comenzando por sus objetivos (el cliente, por encima de todo) y siguiendo por su modus operandi. A modo de resumen, podríamos decir que la gestión convencional, tan centrada –por el contrario– en la productividad interna, se caracteriza por:

• Una gestión orientada a la propia organización.

• Una capacidad competitiva basada en la productividad.

• Una gestión independiente de cada operación (en detrimento del proceso).

• Toma de decisiones y planificación basadas en la información y a distancia.

Por el contrario, la gestión lean se caracteriza por:

• Su objetivo básico es el cliente y el flujo de valor que conduce al mismo.

• Su eficiencia se basa en eliminar las tareas sin valor para el cliente.

• Se gestionan los procesos en conjunto, para optimizar el flujo de valor.

• Se decide y planifica en contacto con el lugar de creación de valor.

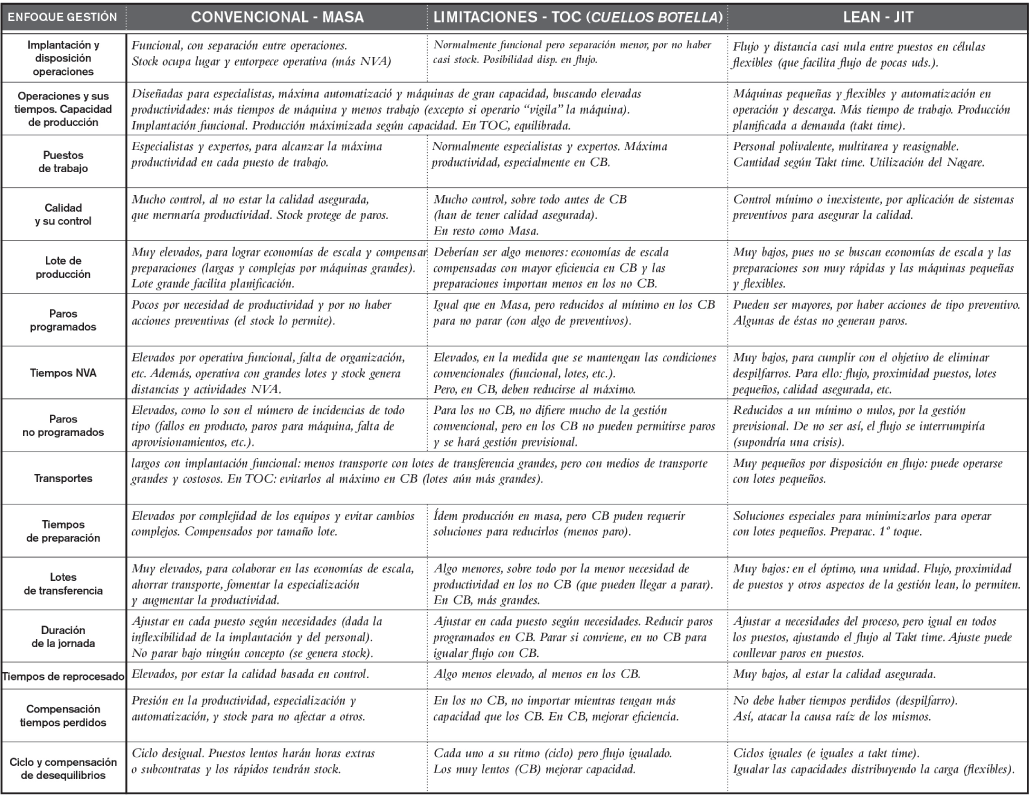

Para finalizar cuanto se ha expuesto en este capítulo, en relación con los tres enfoques de gestión de los sistemas productivos y sus procesos, la figura 3.10 muestra las características comparadas exhaustivas de cada uno de ellos.

FIGURA 3.10. Comparación de los tres enfoques de gestión para un conjunto exhaustivo de características