Un sistema es una red de componentes interdependientes que trabajan juntos para tratar de lograr un objetivo. Un sistema debe tener ese objetivo. Sin objetivo, no hay sistema... Lo que tenemos que hacer es aprender a trabajar en el sistema, es decir, que todo el mundo, cada equipo, cada plataforma, cada división, cada componente sepa que no está ahí para obtener un beneficio o reconocimiento competitivo individual, sino para contribuir al sistema en su conjunto sobre la base de que todos acaban saliendo beneficiados.

W. EDWARDS DEMING,

consultor, estadístico y educador estadounidense

Un proceso está formado por una serie de acciones, cambios de estado o funciones que producen un resultado. Podemos considerar un proceso como un paso transformador (por ejemplo, hacer un agujero) o como un flujo de valor, que serían todos los pasos necesarios, de principio a fin, para conseguir que aparezca ese agujero. Para nuestro propósito, ambos serán considerados procesos. Llegados aquí, diremos que se puede ajustar (hacer lean out) tanto un paso como todo el flujo de valor. Típicamente, la mejora de procesos se refiere a la transformación técnica en sí misma, sin tener en cuenta las personas o un contexto más amplio. No obstante, y como iremos viendo, centrarse solo en el proceso ignorando a las personas es a menudo engañoso o incluso perjudicial.

En nuestros cursos, cuando enseñamos los conceptos básicos de lean, muchas veces preguntamos a los participantes qué esperan obtener del curso. Allí oímos cosas como:

▪ «Soy ingeniero de fabricación, y el jefe me pidió que me formara porque necesitamos reducciones de costes importantes en nuestras instalaciones.»

▪ «En este curso somos cuatro de la misma compañía y para nosotros lean es una necesidad porque ahora mismo tenemos que reducir costes o cerrar el negocio.»

▪ «Estoy al frente de la mejora continua, y tenemos inventario por todas partes. Estamos creciendo y necesitamos espacio, así que estoy dirigiendo un esfuerzo para ajustar y aplicar lean a las instalaciones.»

A riesgo de sonar irrespetuosos, ¿qué piensa que está haciendo toda esa gente «ajustando» esto o aquello? Obviamente, piensan que hay algo físico que tiene desperdicio, material, polvo, suciedad, y el objetivo es sacarlo de ahí, eliminarlo. Como si limpiaran la piscina de su casa y la prepararan para la temporada de verano. Si eliminamos la suciedad, el lodo y los residuos, nuestra piscina estará limpia, pero no por mucho tiempo. Ciertamente, la eliminación de desperdicios como proceso técnico puede funcionar, al menos a corto plazo, y, de hecho, muchos métodos tradicionales de ingeniería industrial lo consiguen; bastante bien, por cierto. Frederick Taylor incrementó rutinariamente la productividad de un 20 a un 50 % a través de estudios de tiempo y movimiento. Henry Ford aumentó la productividad en una proporción de 5 a 10 al pasar de la fabricación de automóviles a la utilización de una línea de montaje móvil. En cada caso, las mejoras fueron impulsadas por cambios en el proceso técnico. Otra manera de pensar sobre la mentalidad de ajuste puntual es imaginando una pared de ladrillos como la que se muestra en la figura 5.1. Si nos ponemos las gafas de «eliminar desperdicios», empezaremos a descascarar la pared con la esperanza de que al sacar el siguiente «ladrillo» la estructura no se derrumbe y se nos caiga encima.

Las compañías continúan centrando sus esfuerzos en los blitz kaizen (o mejoras rápidas y puntuales) con las que identificar los desperdicios (como el exceso de inventario, el tiempo de inactividad, el movimiento del operario, el desequilibrio en la carga de trabajo, el movimiento del material, etc.) sin comprender que, en realidad, no están construyendo nada sólido. Después de todo ese esfuerzo, se quedan con una estructura hueca que puede derrumbarse con un soplo de viento, a la más mínima variación. En efecto, lo que queda después de una serie de kaizen rápidos tiende a parecerse a la pared de la figura 5.2, una estructura cuya estabilidad es sin duda cuestionable. Porque ciertamente ahora se necesitan menos ladrillos para mantener la estructura básica, pero ¿qué sucederá cuando se aplique una carga o empiece a soplar el viento desde cualquier dirección?

Figura 5.1. Un típico proceso o sistema representado como una pared de ladrillos

El método lean común para un proceso manual repetitivo se basa en calcular la tasa de demanda del cliente, el takt, y, a continuación, equilibrar los trabajos en esa línea para que cada operador tenga un ciclo de trabajo igual a ese takt. Por ejemplo, si la demanda media de los clientes es de un automóvil por minuto, entonces lo ideal es que cada trabajo se ejecute en un minuto . Por supuesto que existe una variación natural, y necesitamos un poco de holgura, pero no es raro encontrar trabajadores en muchas compañías que dedican el 40 o el 50 % de su tiempo a realizar trabajos de valor añadido, siendo el resto desperdicio o tiempo desaprovechado. Si la operación no ha estado bien equilibrada en el pasado, este simple ejercicio puede liberar fácilmente a un tercio o más de las personas. En procesos repetitivos del sector servicios, como los bancarios (rara vez estudiados por ingenieros industriales, por cierto), es fácil obtener este tipo de beneficios. También podemos calcular los niveles de inventario necesarios para soportar el takt, y normalmente encontramos que la eliminación de la mitad del inventario no tendrá efectos adversos en la producción porque hay mucho exceso de inventario. Es fácil obtener el provecho.

Figura 5.2. El muro de ladrillos ha sido «ajustado» («leaned out»)

La siguiente pregunta que nos hacemos es cómo mantener el proceso en un estado más ajustado. En los tiempos de Taylor, y para mantener los métodos de trabajo, el supervisor utilizaba una sabrosa zanahoria y un gran palo, generalmente pagando al trabajador por cada pieza producida. La zanahoria y el palo funcionan, pero se obtiene lo justo (y no más) por cada recompensa. Si se recompensa la productividad tampoco podemos esperar ni la máxima calidad, ni la seguridad, ni la motivación, ni la sonrisa por la mañana. Este era el problema del sistema «a destajo». Si pagamos por pieza, la gente producirá muchas piezas, pero si las piezas están bien fabricadas o son de la mejor calidad posible, eso ya es otra cosa. En ese contexto, si intentamos cambiar los métodos de trabajo los trabajadores se resistirán porque, obviamente, no aceptarán algo que ralentice y reduzca su productividad y su salario. Olvidemos el trabajo estandarizado. Cada persona quiere hacer el trabajo de la manera que cree que es más rápida.

En la comunidad lean podemos haber creado nuestro propio monstruo al definir lean simplemente como la reducción de desperdicios. Sacamos el martillo, quitamos algo de desperdicio a base de martillazos al azar, y ya estamos en modo lean o, algo peor, ya somos lean. En este capítulo aprenderemos que lean es mucho más que una metodología de reducción de desperdicios. Cuando la gente dice que utiliza las herramientas lean o Six Sigma o la teoría de restricciones para ajustar un proceso, reducir la variación o aumentar el rendimiento, se les escapa completamente el sentido, al menos desde la perspectiva de Toyota. Lean es un sistema que abarca filosofía, procesos, personas y resolución de problemas y que se esfuerza por alcanzar la excelencia. Así, un sistema lean no es aquel en el que se han eliminado todos los desperdicios, ya que cualquier organización del mundo real siempre va a tenerlos. Un sistema lean es aquel donde los desperdicios se hacen visibles todos los días, y existe presión por parte del proceso para que la gente solucione problemas. Cuando observamos algo que alguien nos muestra con orgullo como modelo lean, no necesariamente tratamos de ver si el kanban está bien diseñado o si el trabajo estandarizado está ordenado. Miramos si el miembro del equipo que está haciendo el trabajo sabe, sin mucho esfuerzo, en qué debería estar trabajando ahora mismo, cuáles son sus mayores problemas, cómo abordará los siguientes problemas y cuándo. ¿El sistema nos está mostrando la siguiente serie de problemas a resolver? En un verdadero lean, la gente y los procesos están inextricablemente entrelazados.

Recientemente recibimos una invitación para la conferencia «Transformando los resultados empresariales a través de la optimización de procesos». ¡Guau! Tenemos que asistir a eso. Todos queremos resultados, y ¿quién quiere procesos no óptimos? Pero antes, vayamos por partes: ¿qué significa «optimizar» un proceso? En cierto modo, nos viene a la memoria ese curso de álgebra (que a muchos nos gustaría olvidar) en el que había un conjunto de ecuaciones a resolver y donde siempre tropezábamos con una variable de más. En investigación operativa, en algunos casos podemos optimizar un conjunto de ecuaciones incluso cuando tenemos demasiadas variables. ¿Podemos realmente optimizar un flujo de valor y averiguar cuál es el mejor parámetro para esto y cuál es el mejor parámetro para aquello? Cuando tenemos gente involucrada en el sistema, ¿existe una mezcla óptima de recompensas que podemos retocar y ajustar para obtener el comportamiento exacto que deseamos? La respuesta es «sí», siempre que la organización se comporte como una máquina, pero «no» si se comporta como un sistema complejo donde hay personas y máquinas. Como todos sabemos, la gente no siempre (o nunca) sigue las reglas con precisión, y debido a los cambios en el entorno, incluso un sistema exclusivamente técnico tendrá demasiadas variables para «optimizar». Ciertamente, puede ser mejorado, pero ¿optimizado?

Hacer que una máquina piense no es una idea nueva y puede remontarse al menos a la Revolución Industrial. Una vez que en la fábrica se reunieron personas y máquinas, la gente, la humanidad, quedó en segundo plano y las máquinas se convirtieron en la característica prominente que los directivos buscaban optimizar. Esto llevó a mantener a las máquinas funcionando a todo tren para maximizar economías de escala y creó todos los problemas que conocemos y que se supone que la producción lean debe resolver.

Pensar en las organizaciones como máquinas es muy fácil. Primero podemos ignorar las interacciones desordenadas entre las áreas. Cuando hay un problema, se puede atribuir a una persona o a una máquina específica. Cuando arreglamos algo, asumimos que se mantiene allí, fijo, eterno, para siempre, otro problema solucionado. La causa y efecto simple y lineal es muy fácil de entender. Desafortunadamente, en lean hay severas limitaciones si seguimos viendo a las organizaciones como máquinas.

La producción lean no es la primera idea surgida como contrapunto a la filosofía de la organización como máquina. La teoría de sistemas ha sido estudiada y defendida durante más de un siglo. Uno de los eruditos más citados en esta área es Karl Ludwig von Bertalanffy, fundador de la teoría general de sistemas, que comenzó sus escritos en la década de 1920. Como biólogo, argumentó que la visión de la ciencia física de los sistemas cerrados, que en ese entonces estaba muy extendida, provocaba graves malentendidos acerca de los sistemas biológicos, que interactúan de manera compleja, tanto dentro del ecosistema como con el medio ambiente. Incluso los componentes del cuerpo, como los órganos, interactúan de maneras que van mucho más allá de los simples procesos lineales. Luego, Von Bertalanffy extendió esta teoría al funcionamiento de los sistemas sociales y económicos.

Si el entorno exterior no existiera o no cambiara,41 las organizaciones podrían actuar como sistemas cerrados, y podríamos desarrollar mecanismos de control interno cada vez más elaborados para lograr su eficiencia. Sin embargo, dado que las organizaciones son sistemas abiertos que están en constante fricción con un entorno volátil, necesitan ser adaptables, con políticas y procedimientos flexibles, y precisamente su vía de adaptación son las personas. Esto condujo a una línea de investigación aplicada en el área de la teoría de los «sistemas socio-técnicos» (STS) y se empleó en muchos ámbitos para lograr que las organizaciones tuvieran más éxito mediante la «optimización» conjunta de los sistemas técnicos y sociales. En STS el término optimización suena muy técnico y científico, pero en realidad se trata de configurar la tecnología para que pueda funcionar y facilite que los equipos de personas innoven y resuelvan problemas. Cuando comparamos la filosofía mecanicista con la visión de las organizaciones como sistemas socio-técnicos (orgánicos), vemos contrastes sorprendentes, como se resume en la tabla 5.1.

Tabla 5.1. Comparación entre la filosofía mecanicista y la filosofía sistémica (orgánica)

|

Filosofía mecanicista (máquina) |

Filosofía orgánica (sistemas) |

Visión del mundo |

Cadena lineal simple de causa y efecto |

Sistemas interdependientes e interactivos |

Visión del entorno |

Controlarlo; proteger la organización de los cambios |

Aceptarlo; responder de manera flexible a los cambios del entorno |

Rol de las personas |

Extensiones de máquinas |

Pensar y mejorar |

Visión de las personas |

Piezas intercambiables |

Activos muy apreciados |

Controles |

Supervisores externos, especialistas, procedimientos operativos estándar |

Subsistemas de autorregulación interna |

Estilo de gestión |

Autocrático, orden, mando y control |

Participativo, colaborativo |

Propósito |

Solo los objetivos de la organización |

Objetivos de los miembros y de la sociedad |

Asunción de riesgos |

Se disuade: «Si no está roto, no lo arregles» |

Se motiva: «La experimentación es el mejor maestro» |

Gestión del cambio |

Responsabilidad principal de los especialistas en gestión de personal |

Responsabilidad primaria de los grupos de trabajo |

En la filosofía mecanicista, el objetivo es crear un entorno ordenado para nuestros principales procesos de producción, protegiéndolos de los caprichos del entorno. Una manera de hacerlo es construyendo mucho inventario, de modo que cuando la demanda cambie podamos realizar envíos desde el almacén. Dado que las personas son otra fuente de desorden, también tienen que ser controladas por una estrecha supervisión, así como una buena cantidad de normas y regulaciones. Los directivos dan órdenes y los trabajadores obedecen. Se supone que la gente trabaja solo por dinero, y la dirección, a través de contratos de trabajo, compra un derecho y hace que hagan justo lo necesario para alcanzar los objetivos de la organización. La gente sigue la «única mejor manera» de trabajar según lo especificado por los directivos e ingenieros, y se les disuade de experimentar con sus propios métodos. Es decir, no piensan, solo hacen.

En la perspectiva de los sistemas socio-técnicos se observa el mundo como un conjunto de sistemas interdependientes e interactivos de personas y tecnología que tienen un propósito definido y deben responder de manera flexible a los cambios del entorno. La mejor manera de adaptarse a ese entorno es a través de personas que trabajan en el proceso, capacitadas para pensar, experimentar y aprender nuevos métodos. La gente participa en la gestión de la compañía solo si se siente parte de ella, por lo que a menudo se desarrollan nuevos sistemas de recompensa que pagan a la gente por su conocimiento o incluso comparten los beneficios con los trabajadores. Los sistemas de trabajo participativo y colaborativo contrastan con el entorno tradicional de orden, mando y control. Muchos estudios han encontrado una mayor productividad y calidad en las compañías que utilizan los principios de los sistemas socio-técnicos.42

Uno de nuestros clientes era un proveedor global de piezas de automóvil con operaciones en los Estados Unidos. Una de sus plantas en Míchigan había sido líder en lean, ganando un premio Shingo como modelo de mejores prácticas. Nos pidieron que asesoráramos a la corporación porque «lean había retrocedido», así que fuimos y visitamos esa planta galardonada. El trofeo Shingo se exhibía con orgullo en el vestíbulo, pero la planta parecía cualquier cosa menos lean: montones de cajas por todos lados, piezas mecanizadas construidas en grandes lotes, evidencias de sobreproducción y un 5S muy pobre. En algunos tableros había indicadores, pero las últimas entradas tenían más de un año de antigüedad. La gente nos contó que esos tableros se habían utilizado hacía un tiempo, cuando en la compañía tenían un programa lean, pero que desde que el director de planta, verdadero impulsor del lean, había dejado la compañía, las cosas habían ido por otros derroteros. Ahora el anterior coach lean dirigía un departamento de producción y nos recordaba los buenos tiempos en los que se podían cambiar máquinas en 15 minutos y construir solo lo que se necesitaba para el siguiente proceso. Ahora los cambios tardaban horas, se construían grandes lotes y se mantenía un inventario extra, como era obvio. Nos pusimos manos a la obra, más como arqueólogos que como asesores lean, y tratamos de averiguar, a partir de artefactos en descomposición, cómo habían sido los viejos tiempos de la planta en su estado lean preapocalíptico.

¿Cuál había sido el problema? Obviamente, el programa lean que la compañía tenía en marcha cuando ganó el premio no estaba siendo sostenido de ninguna manera. Así que nos vino a la cabeza una de las preguntas más frecuentes que se nos hace respecto a si Toyota tiene algún método para sostener las mejoras.

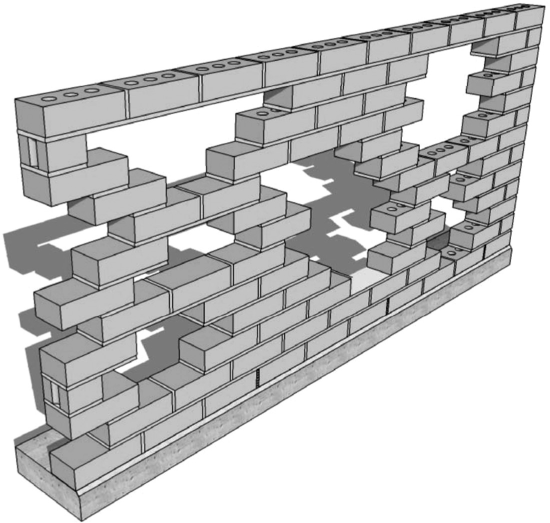

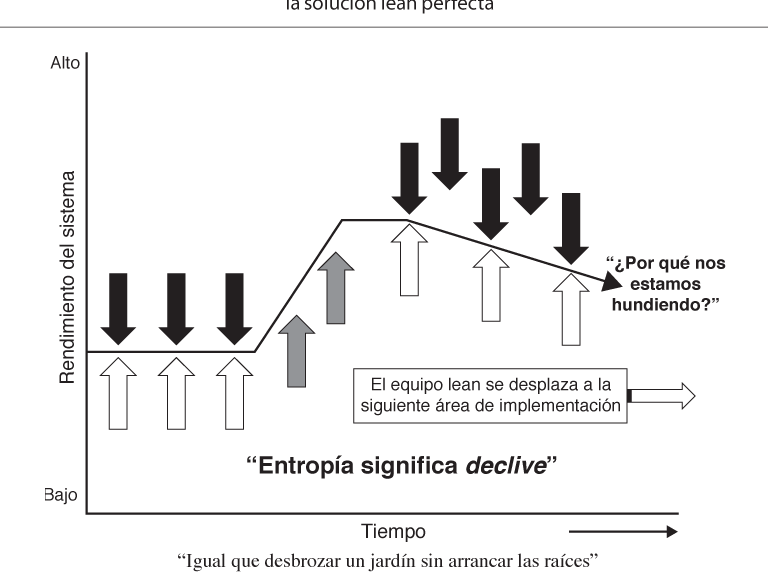

El proceso reflexivo que subyace a esta pregunta es pura filosofía mecanicista. Si lean fuera una llave que sacáramos de la caja de herramientas para arreglar una operación, entonces tendríamos que ver una clara mejora después de «ajustar» y aplicar lean al proceso (véase la figura 5.3). Y si ahora ya tenemos ese proceso lean (una herramienta), en algún otro sitio debe haber otra llave lean que nos permita «sostener esos beneficios». Así, una vez apuntalado ese proceso, se ajusta y podemos seguir adelante, aplicar lean al siguiente proceso... y así sucesivamente, proceso a proceso, llave a llave.

Desafortunadamente, no existe ninguna píldora mágica para el sostenimiento de la mejora, la ganancia, el beneficio, los días de vino y rosas. El problema, repetimos, está en que las organizaciones son sistemas, no máquinas. Para aclarar esto, un concepto que puede sernos útil en la teoría de sistemas es la entropía. La entropía puede ser vista como la cantidad de energía presente en un sistema físico no disponible para hacer ningún trabajo. Cualquiera que haya hecho un curso de termodinámica conoce su segunda ley, que establece que la entropía, o el desorden, aumenta naturalmente con el tiempo. El universo parece ser algo perezoso. No le gusta tener cantidades concentradas de energía trabajando activamente y trata de tomar parte de esa energía y redistribuirla a un estado de menor energía, más pasivo. Tomemos, por ejemplo, el agua hirviendo. Hierve solo cuando aplicamos energía y, cuando dejamos de aplicarla, el calor se disipa en el ambiente y el agua se enfría. En otras palabras, si no hacemos nada el nivel de energía del agua disminuye de manera natural y solo aumenta cuando encendemos el fuego otra vez y aportamos energía.

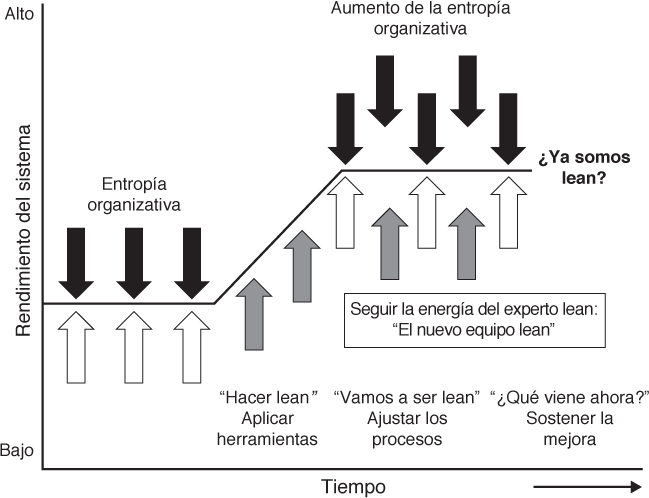

Figura 5.3. ¿Podemos «sostener los beneficios» de lean igual que mantenemos una máquina?

Si consideramos la entropía aplicada a lean, se parece un poco a la figura 5.4. Hacemos lean aplicando las herramientas adecuadas y obtenemos un estado mejorado, pero si nos quedamos ahí y no hacemos nada más, las mejoras se van disipando y el proceso tiende a volver a su estado prelean. Pensemos en la producción en masa como un estado de alta entropía, con desorden por todas partes. Hay mucha energía potencial en forma de montones de inventario. Están ahí cómodamente instalados sin hacer nada, casi mirándonos, y permiten que los procesos de fabricación funcionen con bajos niveles de energía (defectos de calidad, averías de las máquinas, baja productividad) sin interrumpir los envíos a los clientes. De hecho, podríamos decir que la segunda ley de los sistemas de fabricación es que la producción en masa es un estado natural, y forzar el estado antinatural de lean requiere energía constante. Para describir esto, los sensei Toyota suelen usar metáforas de la naturaleza. Un maestro del Sistema de Producción Toyota (TPS) exclamó que la utilización de herramientas superficiales para la eliminación de desperdicios es «igual que desbrozar un jardín sin arrancar las raíces». Las malas hierbas siempre vuelven a crecer, y entonces, oh, problema, tenemos que pensar en quitarlas de nuevo. Por suerte, contamos con una tecnología con la que podemos evitar que las malas hierbas crezcan, pero también es necesario mantenerla cada año.

Figura 5.4. La entropía siempre se acaba instalando, degradando la solución lean perfecta

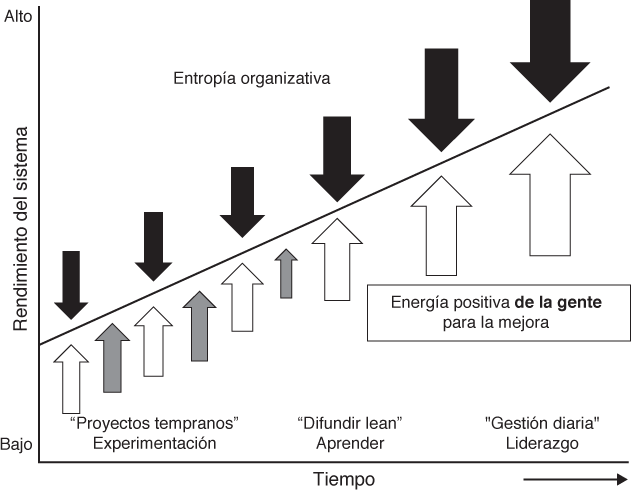

Entonces ¿cómo sostiene Toyota los beneficios? La respuesta es que Toyota no ve el Sistema de Producción Toyota como un proceso mecanicista para implementar una mejora. Considera TPS como un proceso orgánico de mejora continua. Cualquier mejora es simplemente otra contramedida de la que aprender. Si nos centráramos en mantener los beneficios, dejaríamos de mejorar. Toyota entiende que a medida que el sistema se hace más lean, más ajustado, con menos desperdicios, se necesita más energía para manejarlo. Es más difícil ejecutar un sistema con dos horas de inventario que ejecutar el mismo sistema con dos días de inventario. Requiere más precisión, disciplina y atención (véase la figura 5.5). La energía positiva proviene de gente que mejora el proceso cada día, cada hora, cada minuto. Las únicas personas que están continuamente en el lugar de trabajo son las que manejan el proceso: el grupo de trabajo. Para mantener viva la energía positiva de mejora y crecimiento dentro del grupo de trabajo se necesita liderazgo. Así que Toyota trabaja muy duro para desarrollar líderes que sean capaces de liderar la mejora continua.

Figura 5.5. Contrarrestar la entropía con energía positiva

En otros libros hemos descrito detalladamente las estructuras de los grupos y equipos de trabajo.43 Lo ideal sería una relación de 5 a 1 entre el líder del equipo y sus miembros. Hay 4 o 5 líderes de equipo por cada líder de grupo, así que cada líder de grupo tiene de 20 a 25 personas. En un grupo de producción, el líder del equipo es generalmente el trabajador más capacitado con habilidades de liderazgo y, en ingeniería, es el ingeniero que lidera el desarrollo de una parte del automóvil. El líder del grupo es el supervisor de primera línea, el primer nivel formal de dirección. Esta persona dirige el trabajo diario que da vida a las herramientas y métodos lean. Sin su liderazgo, control, persuasión y coaching, veríamos evidencias de entropía: indicadores que no están al día, problemas contenidos pero no resueltos, un kanban que se pierde, trabajo estandarizado que no se atiende y evidencias de decadencia en el 5S por todas partes. De hecho, podemos evaluar la efectividad de un líder tanto por la condición general de su área de trabajo como por si existe una resolución activa de problemas que conduzca al crecimiento personal de los miembros del equipo.

Durante el auge del movimiento de los sistemas socio-técnicos, la pieza central de la mayoría de las intervenciones eran los «grupos de trabajo semiautónomos». Esto alcanzó su punto álgido en la planta de Volvo en Uddevalla, Suecia, donde se diseñó todo el sistema técnico (el diseño modular del auto y la disposición física de la planta) para dar apoyo al grupo de trabajo autónomo. Lo ideal era dar a cada grupo de trabajo independiente un plan al día (construir un número de módulos o autos) y dejar que el grupo lo hiciera. Los esfuerzos resultantes llevarían a la innovación y al aprendizaje. Después de ese experimento han surgido animados debates sobre si este método de empoderamiento condujo a una menor o mayor eficiencia operativa que el enfoque más estructurado de Toyota.44

Otra compañía sueca con un éxito considerable es Scania, compañía de camiones que ha tenido una buena racha de décadas de crecimiento orgánico y buena rentabilidad. En la década de los 1980, Scania siguió el ejemplo de otras compañías europeas que avanzaban hacia grupos de trabajo autónomos. Un paso radical fue eliminar a todos los supervisores de primera línea. Un directivo de fabricación podía tener a 40 o más personas reportándole, y la gente estaba organizada en grupos grandes de 15 a 20 personas con un líder de equipo. El sistema parecía funcionar bien, pero cuando la compañía se topó con un obstáculo se dio cuenta de que su eficiencia iba por detrás de la de sus competidores. El CEO buscó personalmente ayuda en Toyota y, como coaches, varios directivos estadounidenses de Toyota estuvieron yendo a Suecia una vez al año. Scania fue una muy buena estudiante y probó todo lo que se le enseñó. En una de las visitas anuales, el sensei de Toyota explicó que en la estructura organizativa que había en aquel momento los líderes de grupo tenían un margen de control demasiado grande y que necesitaban una estructura más parecida a la de Toyota, con líderes de grupo y líderes de equipo que funcionaran bien. Scania se reorganizó de esta manera y desde entonces no ha vuelto a mirar atrás.

La idea fundamental tras la reconducción de Scania no es que hubiera demasiados directivos, sino que no había suficientes líderes. La solución del grupo de trabajo autónomo fue eliminar muchos directivos sin sustituirlos por buenos liderazgos. Lo que Scania aprendió de Toyota fue qué significaba el rol del líder en un sistema lean. Por otra parte, el problema de una organización tradicional es que hay pocos sistemas de apoyo a los líderes, los cuales, además, suelen estar constantemente en modo bombero, apagando incendios. Los sistemas lean visibilizan los problemas y dan las herramientas necesarias para que los líderes puedan agregar valor.

A la gente le suele costar entender el verdadero propósito de lo que ven en Toyota. Por ejemplo, Toyota hace mediciones de todo, como si rastreara tanto lo que se mueve como lo que no. Así es como uno llega a creer que si hacemos mediciones de todo tipo y mostramos datos visualmente, estaremos actuando como Toyota. Si miramos más de cerca veremos que Toyota no lo está midiendo absolutamente todo, sino solo algunos ítems cuidadosamente seleccionados donde quiere poner el foco para la mejora. Además, Toyota no se limita a presentar datos, sino que utiliza la información para mostrar si el rendimiento real cumple o no con el objetivo. El tiempo de medición suele ser muy corto y, por ejemplo, podría medir el proceso cada hora o, en algunos casos, cada ciclo. El propósito es tener un marco de tiempo corto para comparar lo que realmente sucede con lo que se había planeado (el estándar), de forma que la gente, en tiempo real, pueda saber cuán bien lo está haciendo. Dado que no podemos «optimizar los procesos globalmente», las personas monitorizan los procesos localmente y hacen ajustes mientras van trabajando. Cuanto más tiempo pase entre la acción y el resultado, más difícil será entender la causa de una avería en el plan. Como diría un detective, si llegamos a la escena del crimen demasiado tarde, la pista ya estará fría, la sangre seca y muchas cosas habrán cambiado demasiado como para poder reconstruirlo fácilmente.

Cuando existe una clara conexión entre las expectativas, las acciones y los resultados a corto plazo, vemos que las personas generalmente dan lo mejor de sí para contribuir a la empresa. Por regla general, la gente quiere hacer un buen trabajo, tener éxito y «ganar», pero cuando el juego no está muy bien definido y no está claro qué debe hacerse para ganar, fracasamos todos. Si nuestro guía nos dice simplemente que para ganar seamos cuidadosos con todo lo que hacemos, que sigamos el plan exacto y que siempre nos anticipemos a todos los problemas que puedan presentarse, debemos ser previsores o moriremos en el intento. Por el contrario, si la visión es clara, entendemos los métodos a utilizar y todo el mundo está bien entrenado en esos métodos, los problemas que surjan se irán resolviendo a medida que se avance. Al hacerlo, además, todo el mundo aprenderá qué obstáculos esperar y cómo responder. Las personas crecerán en valor para la organización.

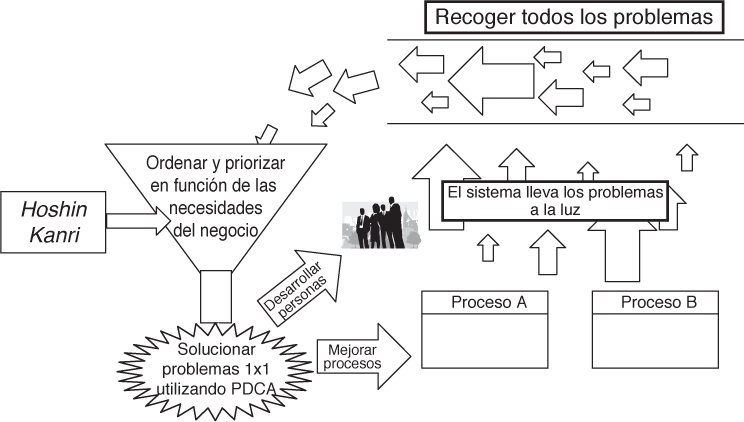

Figura 5.6. Los sistemas lean son procesos que sacan los problemas a la luz para que la gente pueda mejorar y aprender continuamente a través de PDCA

El proceso dinámico de sacar los problemas a la luz y luego aprender abordándolos uno por uno (1x1) se ilustra en la figura 5.6. Nuestra definición de proceso lean es aquel que saca a la luz los problemas a medida que van ocurriendo, haciéndolos visibles para que los miembros del equipo los resuelvan uno por uno.

Por supuesto, el simple hecho de hacerlos visibles no los resuelve. Los grupos de trabajo necesitan estar bien entrenados en la resolución de problemas usando un verdadero proceso de planificación, desarrollo, comprobación y ajuste (PDCA). La mejor manera de aprender es haciendo, por lo que lo mejor es resolver repetidamente problemas para mejorar procesos y así las personas se van desarrollando en tiempo real. Como en cualquier otro ámbito, aprendemos una habilidad practicándola repetidamente. Una clase de entrenamiento dispersa, aquí y allá, no ayuda si la habilidad no se va practicando regularmente. Sin una práctica continua, la habilidad se atrofia.45

También necesitamos alguna manera de clasificar los problemas que se van haciendo visibles, o nos veremos abrumados. Un método para gestionarlo es el sistema hoshin kanri, presentado en el capítulo 4, que vincula el plan de negocio con los planes individuales y de grupo. A través del proceso hoshin kanri, podemos separar las prioridades de negocio de los problemas que sería bueno resolver.

El Toyota Way incluyó siete principios de proceso que pueden ser vistos a través de las lentes del Machine Thinking (la filosofía mecanicista) o la teoría general de sistemas (véase la tabla 5.2). Quien piense de manera mecanicista verá el proceso como un flujo de trabajo técnico aislado y cada principio como una guía para ajustar el proceso. Por ejemplo, implementamos una célula para crear un flujo de una sola pieza. Minimizamos el inventario con un sistema pull (también llamado sistema de tracción). Controlamos la uniformidad del plan de trabajo con herramientas de heijunka (nivelación). Redactamos y publicamos hojas de trabajo estandarizadas para controlar cómo una trabajadora individual realiza su trabajo. La fábrica visual nos permite saber dónde están los problemas para poder intervenir y controlar las desviaciones de forma inmediata. Evitamos las tecnologías complejas porque añaden variación al proceso. En la filosofía mecanicista vemos una relación directa de causa y efecto entre la implementación de una herramienta y el resultado específico que obtenemos al controlar el proceso.

Desde que Taiichi Ohno experimentara con células de flujo de una sola pieza, los líderes de Toyota concluyeron que el inventario ocultaba los problemas y que solo podían hacer frente a la variación reduciéndolo para exponer los problemas y resolverlos uno a uno. Igual que la producción de flujo de una sola pieza, se trata de una resolución de problemas de flujo de una sola pieza. Si una persona va más lenta o una máquina se detiene, toda la célula se detiene, haciendo visibles los problemas. Parece que no nos cansamos de repetir esto, pero cuando pensamos en términos de sistemas, nos damos cuenta de que todos los principios del proceso Toyota se centran en hacer visibles los problemas para que las personas puedan resolverlos y crecer en el proceso (véase la tabla 5.2).

Tabla 5.2. El verdadero propósito que hay tras los principios del proceso Toyota

Principio del proceso Toyota |

Propósito aparente: filosofía mecanicista |

Propósito real: filosofía de sistemas |

Crear un «flujo» de proceso para que los problemas salgan a la luz |

El flujo de una sola pieza (one-piece flow) es lo mejor para la eliminación de desperdicios |

El flujo del proceso saca los problemas a la luz |

Utilizar sistemas pull para evitar la sobreproducción |

Reducir inventario, principal objetivo de lean |

Los sistemas pull sacan los problemas a la luz |

Nivelar la carga de trabajo (heijunka) |

La irregularidad impide un flujo regular y hace aumentar el inventario |

El flujo equilibrado saca los problemas a la luz |

Detenerse cuando hay un problema de calidad (jidoka) |

No dejar que los productos defectuosos acaben saliendo |

Detenerse para sacar problemas a la luz |

Estandarizar tareas para la mejora continua |

La estandarización es la forma más conocida y más eficiente |

Los estándares, comparados con lo real, definen los problemas |

Utilizar el control visual para no esconder problemas |

El control visual permite que todos comprendan el estado de la operación con solo mirar |

Los controles visuales hacen que los estándares para identificar los problemas sean claros |

Utilizar solo tecnología fiable y probada a fondo |

Toyota es conservador sobre el uso de nuevas tecnologías de riesgo |

Usar tecnología como solución para evitar problemas puede crear otros problemas |

Así que la filosofía mecanicista la tendríamos que descartar y la filosofía de sistemas abiertos es lo que se lleva. Tiremos a la basura los libros de normas y reglas, empoderemos a la gente para que diseñe su propio trabajo, y así la vida será mejor para todos. Bueno, no todo es tan sencillo como parece. Cuando Paul Adler observó cuidadosamente el TPS y estudió la joint venture de Toyota con General Motors (NUMMI), vio algún que otro patrón confuso,46 mecanicista como podría serlo una burocracia, lleno de reglas y procedimientos, hasta el punto de que cada movimiento de cada trabajador de producción tenía que ser interpretado como una coreografía. Ciertamente, también era orgánico debido al amplio compromiso de los empleados y todos los trabajadores de producción que participaban en kaizen. Dentro de unos límites claramente definidos, los empleados hacían sugerencias, utilizaban tableros para esbozar nuevas formas de trabajo, realizaban cambios rápidamente en el lugar de trabajo y estaban claramente motivados por la calidad y el cliente. Entonces ¿cómo puede darse esta contradicción en una organización real? ¿Eran mecanicistas, orgánicos o las dos cosas?

Para describir esta situación, Adler introdujo un nuevo término, la burocracia habilitante (enabling bureaucracy), y señaló que la visión tradicional de las organizaciones mecanicistas sufre de «burocracia coercitiva». Las reglas existen para coaccionar, y desviarse de las reglas es una ofensa punible. Los burócratas se sientan en su oficina y sueñan con reglas y procedimientos operativos para que la gente los siga al dedillo, con sus correspondientes recompensas y castigos. Por lo general, las reglas y procedimientos no tienen nada que ver con lo que en realidad hace falta y simplemente añaden capas de ineficiencia a cualquier proceso. Por otro lado, en una burocracia habilitante se anima a la gente a romper las reglas, siempre y cuando sepan por qué lo hacen y acaben documentando los resultados. Y si el nuevo método no es una mejora clara, se sigue el estándar existente.

¿Es posible utilizar una burocracia habilitante de manera descendente para transformar una organización con la guía del aprendizaje y la consecución de objetivos? Sospechamos que esta es la única manera efectiva. Ya avanzamos que antes de ahondar en la complejidad de la gestión del cambio en organizaciones grandes y complejas (que retomaremos en la tercera sección del libro), nos adentraremos en los estudios de caso de la segunda sección. En todos los casos veremos que se utilizó un enfoque relativamente orgánico que incluyó un enfoque de aprendizaje PDCA, que las transformaciones fueron de arriba hacia abajo y que se creó un cierto nivel de burocracia habilitante. En todos los casos hubo una serie de éxitos y, además, el área de enfoque de la transformación mejoró de manera espectacular en todos ellos. Después de detenernos en estos casos en detalle, volveremos a algunos de los temas generales del despliegue lean de manera que nos lleve por el camino de la excelencia.

_____________

41. Daniel Katz y Robert L. Kahn, The Social Psychology of Organizations (Nueva York: Wiley, 1978).

42. William Pasmore, Designing Effective Organizations: The Socio technical Systems Perspective (Nueva York: Wiley, 1988); William Pasmore y John Sherwood (eds.), Sociotechnical Systems: A Sourcebook (San Diego: University Associates, 1978).

43. La exposición más detallada se encuentra en Jeffrey Liker y Michael Hoseus, Toyota Culture (Nueva York: McGraw-Hill, 2008), cap. 8.

44. Paul S. Adler y Robert E. Cole, «Designed for Learning: A Tale of Two Auto Plants», MIT Sloan Management Review, primavera de 1993; Christian Berggren, «Point/Counterpoint. NUMMI vs. Uddevalla», MIT Sloan Management Review, invierno de 1994 (con réplica de Adler y Cole).

45. El rol de la práctica profunda en el desarrollo del talento está bien descrito en Geoff Colvin, Talent Is Overrated: What Really Separates World-Class Performers from Everybody Else (Nueva York: Penguin Group, 2008) y Daniel Coyle, The Talent Code: Greatness Isn’t Born, It’s Grown (Nueva York: Bantam, 2009).

46. Paul S. Adler, «Building Better Bureaucracies», Academy of Management Perspectives, 13 (4) (noviembre de 1999), págs. 36-47.