Una visión no es solo una imagen de lo que podría ser: es una llamada a ser mejores, una llamada a ser algo más.

ROSABETH MOSS KANTER,

profesora de Harvard y autora de libros de negocios

Mecheng fabrica paneles de control bajo demanda que se utilizan en centrales eléctricas, plataformas petrolíferas, plantas de fabricación y otras aplicaciones complejas. Para cada aplicación dispone de decenas de miles de versiones personalizadas. La compañía no entendía exactamente cómo se podían utilizar conceptos lean en una mezcla de productos tan diversa, donde los tiempos de ciclo para procesos individuales pueden variar en un factor de 10 y la demanda puede duplicarse de una semana a otra. Había llegado un punto en que los clientes se quejaban con frecuencia, tenían que esperar meses para recibir su producto y, naturalmente, no estaban muy contentos cuando encontraban defectos de calidad. Un competidor empezó a bajar los precios y, para poder competir, Mecheng también tuvo que bajar sus precios, dejando unos márgenes de beneficio bastante reducidos. Para intentar revertir las cosas, Mecheng contrató a BigLean, un grupo de consultoría.

BigLean envió a un equipo de consultores con años de experiencia en fabricación lean. Los consultores pidieron a Mecheng que estableciera un departamento lean a nivel corporativo que pudiera liderar el cambio. Mecheng asignó sus mejores black belts Six Sigma al nuevo departamento Lean Six Sigma. Los consultores y los miembros del grupo interno se infiltraron en todas las plantas con una energía frenética. Mapearon y cronometraron procesos, analizaron datos y desarrollaron un conjunto de recomendaciones. Esas recomendaciones incluían la reorganización en torno a familias de productos (como una fábrica enfocada) y la creación de líneas de flujo basadas en un nuevo diseño de la planta. Dentro de cada familia de productos, los trabajadores construirían a un takt (que en realidad era un rango, debido a los diferentes productos de la mezcla). Se desarrolló un trabajo estandarizado para los productos más rentables y de mayor volumen. Un análisis de los niveles de dotación de personal presentes en aquel momento en comparación con lo que podrían llegar a ser con lean mostró que era posible un aumento de productividad del 50 %, así que la compañía estableció un objetivo más alcanzable del 30 %. La dirección estuvo de acuerdo con todos los cambios y aseguró que apoyarían a los consultores en todo.

En un plazo de nueve meses, los cambios ya se habían realizado, con un 30 % de mejora en productividad. Aparte de eso, no obstante, muchas personas habían perdido su empleo. Se mejoró el rendimiento, de modo que más productos llegaban a tiempo a los clientes, pero los problemas de calidad persistían. El equipo interno lean desarrolló métodos para auditar a los directivos de cada planta, invitándolos a seguir los nuevos procedimientos estándar. El entorno se volvió rígido, lleno de reglas y normas, casi como un estado policial, pero todos los indicadores clave señalaban mejoras. El poder de la metodología lean convenció a la dirección.

FriendlyHealth es el hospital urbano más grande de una ciudad mediana y tiene sucursales en los suburbios. Se trata de un hospital público con fama de contar con personal amable y receptivo que siempre pone al paciente en primer lugar. Dispone de algunos de los mejores especialistas en cardiología del mundo y de tecnología punta. En el pasado fue el escenario de numerosos programas de calidad, trabajo en equipo y formación en liderazgo. Los programas fueron recibidos positivamente, pero ninguno había perdurado en el tiempo. Ahora el hospital se enfrentaba a su tercer año de pérdidas, y el Consejo de Administración pedía un cambio real. La «sanidad lean» estaba triunfando por todo el país, y el director ejecutivo de FriendlyHealth decidió unirse a la iniciativa. Las perspectivas de reducir el tiempo de espera de los pacientes, agilizar los procesos, rebajar los costes operativos y aumentar la seguridad de los pacientes eran demasiado buenas como para dejarlas pasar. El CEO asignó la responsabilidad de liderar el esfuerzo lean a la directora de calidad.

La directora de calidad fue en busca de consultores y encontró un pequeño grupo de exempleados Toyota que habían adoptado el enfoque lean de «aprender haciendo» (learning-by-doing). Les hizo llegar la idea de que la calidad y la seguridad del cliente eran la prioridad más alta, que el ánimo y la calidad de vida de los empleados le seguía muy de cerca, pero que el hospital también necesitaba ser más eficiente. Los consultores sugirieron algunos proyectos en áreas piloto para demostrar que lean no era dañino y que podía ayudar a los empleados a hacer su trabajo mejor y más fácilmente. Al final del primer año, todos los proyectos fueron satisfactorios, y lean consiguió inspirar a todas las personas involucradas. Se hicieron camisetas para ensalzar las virtudes de formar parte del equipo lean, y aparentemente todo el mundo estaba contento y feliz, excepto el CEO y el director de operaciones, que se enfrentaban a su cuarto año de pérdidas financieras.

Mecheng tenía un conjunto claro de objetivos para su transformación lean y logró esos objetivos. Quería una rápida reducción de costes y más rendimiento y lo consiguió, pero ¿a qué precio? Además de la baja moral de los empleados, los clientes no acababan de estar satisfechos con la calidad del producto. En un ambiente donde la gente que trabaja ni se respeta ni se empodera, ¿es posible que los empleados se preocupen por mejorar la calidad del producto? ¿Podrá una organización así, altamente mecanicista, adaptarse al cambio y mantenerse por delante de sus competidores?

En muchos sentidos, FriendlyHealth escogió la dirección lean correcta, desarrollando capacidades en aquellos que estaban comprometidos con el proceso de cambio, pero de alguna manera también perdió de vista un propósito empresarial mayor para la transformación lean. Entonces ¿quién tuvo más éxito, FriendlyHealth o Mecheng?

Las compañías se podrían hacer la siguiente reflexión: «En nuestra compañía, cada uno tiene sus objetivos anuales y en la revisión anual de rendimiento se juzga en función de esos objetivos. Así pues, ¿qué nos diferencia del sistema Toyota?». Hay una diferencia clara entre objetivos y propósitos medibles. Toyota tiene un poco de ambas cosas y en la mayoría de las compañías vemos que solo suelen haber objetivos medibles. Si preguntamos cuál es el propósito de la compañía, nos encontramos con el típico: «¡Estamos aquí para hacer dinero!». Bien, es legítimo y tal vez ese sea el único propósito de esa compañía. Así las cosas, cuando invertimos en un fondo de inversión, la razón para invertir es sencilla: queremos ganar dinero. Por lo tanto, si una compañía es equivalente a un fondo de inversión, adelante, no hay problema, debe ser juzgada como tal, por la cantidad de dinero que es capaz de producir. Por supuesto, debemos poner nuestro dinero donde obtengamos mejor rendimiento, así que si nuestra compañía no lo está haciendo bien, debemos cerrarla o venderla y buscar otro lugar donde poner ese dinero. De hecho, las firmas de capital privado operan de este modo cuando se hacen cargo de una compañía: invierten solo cuando es el mejor lugar para poner el dinero hoy, y si el mercado cae, se deshacen de los activos (y especialmente de los empleados), venden lo que pueden y encuentran una nueva inversión. Fin de la historia.

En el libro Built to Last (editado en castellano como Empresas que perduran), Collins y Porras encuentran que los líderes de las compañías de mayor éxito financiero piensan en el negocio como algo más que una inversión a corto plazo y se esfuerzan por crear una institución que sirva para un propósito mayor:

La gente se siente inspirada por la idea de construir una gran compañía duradera. Hemos conocido a ejecutivos en todo el mundo que aspiran a crear algo más grande y más duradero que ellos mismos: una institución permanente, consolidada sobre un conjunto de valores fundamentales atemporales, que existe con un propósito que va más allá de hacer dinero y que resiste la prueba del tiempo en virtud de su capacidad de renovarse continuamente desde dentro.29

Collins y Porras citan la visión de Walt Disney de «llevar la felicidad a millones de personas», la visión de Merck de recordar siempre que «la medicina es para el paciente y esa línea han de seguir los beneficios», la de Sony de «servir al mundo entero» siendo un pionero de la tecnología que siempre «saca lo mejor de cada persona», y la de Don Petersen, antiguo CEO de Ford, que declaró que la compañía existía por y para las 3 Pes (personas, productos y profits, beneficios), pero que «las personas debían ponerse absolutamente en primer lugar», seguidas de los productos y, finalmente, de los beneficios.30

Volvamos al caso Mecheng y consideremos su propósito implícito. Su objetivo era obtener beneficios, esto es, más ingresos y menos coste. Por lo tanto, dado que por regla general la reducción de costes hace aumentar los beneficios y el personal es un coste fácil de controlar, la compañía se abocó a reducir el número de empleados. Fácil, pero ¿a quién podía motivar esta visión? Seguramente no mucho a todos aquellos que perdieron su trabajo. Y a los que se quedaron les debió de motivar de manera negativa, es decir, se quedaron allí «animadísimos» ante el temor de ser los siguientes en firmar su despido.

Hay muchas evidencias que sugieren que las personas están mucho más motivadas por visiones positivas que por un objetivo localizado sin un propósito aparente o, todavía peor, por el miedo. Consideremos un ejemplo en el campo del desarrollo organizacional.31 Ron Lippitt es uno de los pioneros de un método llamado futuro preferido32 (preferred futuring). En pocas palabras, sería algo así: se seleccionan cuidadosamente grupos de personas que representen una masa crítica entre las funciones de una organización y, después de pasar por una serie de ejercicios, intentan construir una visión de su futuro preferido. El método fue desarrollado a partir de un trabajo que Ron Lippitt y un grupo hicieron en la década de 1960 para tratar de mejorar la apertura a la diversidad racial. En aquel entonces, se utilizaron grupos de debate con personas racialmente diversas, y se pidió a los participantes que identificaran barreras a la armonía racial para poder trabajar en su eliminación. Dado que se trataba de un proyecto de investigación, las respuestas fueron documentadas en audio. Al reproducir las cintas, los investigadores notaron ciertas tendencias y codificaron las respuestas basándose en el nivel de energía de las voces de los participantes. A partir de allí descubrieron que a medida que la gente mencionaba las barreras que tenían que ser derribadas, sus niveles de energía bajaban claramente. De modo que, poniéndose manos a la obra, los investigadores trataron de hacer algo diferente para darle la vuelta al asunto y descubrir más cosas. Fue entonces cuando pidieron a los participantes que vislumbraran un futuro de armonía racial y lo describieran tan detalladamente como les fuera posible, como si realmente estuvieran viviendo en ese mundo ideal. Fue al dar esas respuestas cuando los niveles de energía subieron y subieron, y los grupos estuvieron listos y preparados para cambiar el mundo.

Alentar a los colaboradores anunciando que nuestros dueños son el grupo de interés clave y que hay que empezar a eliminar puestos de trabajo para que así esos señores puedan seguir haciendo dinero, quizás no sea la mejor estrategia. ¿Es esta una buena razón para levantarse temprano y salir a trabajar? Bueno, quizás podamos encontrar otras maneras de motivar a la gente. ¿Qué podemos decir de lo siguiente?

▪ «Entregaremos un mejor producto a los clientes para enriquecer sus vidas y fortalecer a las comunidades locales proporcionándoles trabajo.»

▪ «Salvaremos vidas a través de nuestros esfuerzos en atención médica a la vez que proporcionaremos un ambiente de trabajo seguro y satisfactorio para los miembros de nuestro equipo.»

▪ «Proporcionaremos la mejor experiencia de compra en el negocio, dando a los clientes un alto valor por cada dólar gastado, a través de aliados altamente motivados.»

La manera de inspirar a la gente es venderles una visión positiva, algo más que dinero, igual que hicieron las grandes compañías de Built to Last de Collins y sus aliados. La visión debe incluir formas con las que los clientes se beneficien, la sociedad se beneficie y la compañía incremente el bienestar entre sus empleados. Esto hace que valga la pena levantarse temprano por la mañana o trabajar muchas horas.

Entonces ¿es suficiente una visión amplia y grandiosa? Lippitt y sus aliados vieron que la visión es un paso crítico, pero que sin un plan realista para lograr esa visión, al menos un primer paso, la visión pierde rápidamente su poder de motivación. Entonces ¿cómo convertimos la visión en acción?

A lo largo de los años, Toyota ha desarrollado un sistema elegante y sencillo a la hora de vincular una visión amplia de la compañía a los planes y acciones concretas. Se basa en un método bien conocido en la Gestión de Calidad Total (Total Quality Management, TQM), llamado hoshin kanri (gestión y control de la dirección de la compañía)33 y puede considerarse como una jerarquía de propósitos, desde valores amplios e intemporales hasta visiones, objetivos y planes cada vez más específicos. Llega a cada parte de la organización desde arriba hacia abajo y hacia los lados. Consideremos cada paso del proceso.

La misión de Toyota puede cambiar y cambia con el tiempo, pero siempre incluye al menos tres elementos, en este orden:

1. Contribuir a los clientes, la sociedad y las comunidades locales.

2. Contribuir a los miembros del equipo y los socios.

3. Contribuir al crecimiento y la salud de Toyota.

Los beneficios económicos nunca se mencionan explícitamente como parte de la misión, pero es bien sabido que Toyota no puede hacer ninguna de las tres cosas sin ganar dinero. Desde la perspectiva de Toyota, los beneficios indican que lo que hace se valora en la sociedad, y proporcionan información para renovar el sistema y continuar evolucionando.

En Toyota hay una manera correcta y otra incorrecta de lograr cumplir la misión. Algunas compañías lo llaman la Estrella Polar, y el concepto es el mismo. Dondequiera que estemos en el mundo, independientemente del momento, la Estrella Polar es una luz guía constante, algo que tanto marineros como viajeros utilizan como punto de referencia aunque su dirección o destino no sea ese. En el caso del Norte Verdadero, que representa la perfección, nos esforzamos por avanzar hacia ella, pero desde el principio sabemos que el camino no está nada claro y que nunca lo lograremos del todo.

Actualmente en Toyota se puede hablar del Norte Verdadero, pero en el pasado, si hubiéramos preguntado qué significaba, habríamos obtenido opiniones diversas. The Toyota Way 2001, un documento interno de la compañía (véase Liker, 2004),34 ayudó mucho a clarificar el Norte Verdadero. Representa a la compañía como una casa con dos pilares: el respeto a las personas y la mejora continua. De eso se trata: de esforzarse por actuar con máximo respeto a los clientes, la sociedad, los socios y los miembros de los equipos, y de mejorar continuamente hacia la perfección en cada área de la compañía. La casa del Modelo Toyota también se representa con una base de cinco valores fundamentales sobre los dos pilares:

1. Desafío. Un ánimo y una confianza en que la compañía puede lograr sus objetivos independientemente de los caprichos del entorno. De hecho, sin desafío, en aguas tranquilas, la compañía erraría sin rumbo y se volvería complaciente. También se aplica a nivel individual y de grupo. Los objetivos exigentes estimulan a la gente a esforzarse y a innovar hasta niveles que al principio parecían imposibles. El desafío no es una carrera en la que se llega a la línea de meta y se termina, sino más bien una carrera de obstáculos inacabable en la que se trabaja constantemente para mejorar, y donde dejarlo en cualquier momento significa perder la carrera.

2. Kaizen. Es la pasión por encontrar constantemente maneras de mejorar cada centímetro cuadrado de la compañía hacia la perfección. Algo suficientemente bueno nunca es suficiente, siempre puede llegar a ser mejor. Curiosamente, uno de los componentes de lo que Toyota llama kaizen son los procesos lean, por lo que solo es una pequeña parte del Modelo Toyota global. La definición del Norte Verdadero de un proceso lean es aquella en la que todos los desperdicios han sido eliminados y lo que queda es puro valor añadido para el cliente, algo también llamado flujo de una sola pieza, one-piece flow.

3. Genchi genbutsu, o ir y ver para comprender profundamente. Desde la fundación de la compañía, Toyota ha tenido éxito gracias al valor que le da a un buen conocimiento de la situación real: el cliente, el proceso de fabricación, las piezas que se diseñan, el taller del proveedor, etc. Desde la perspectiva de Toyota, las bases de datos de estadísticas nunca contarán toda la verdad y sus líderes y miembros del equipo deben tener una corazonada de lo que están haciendo, algo que proviene de la observación directa cuando están inmersos en la situación real. El líder de Toyota debe ser parte del equipo, trabajando en el proceso y ensuciándose las manos, mejorando el proceso directamente. Después de la aniquilación de Japón en la Segunda Guerra Mundial, Kiichiro Toyoda se hizo famoso por decir lo siguiente:

Tendría serias dudas sobre nuestra capacidad para reconstruir la industria japonesa si nuestros ingenieros fueran ese tipo de gente que se sienta a comer sin tener que lavarse las manos.35

4. Trabajo en equipo. Parece una obviedad en el mundo actual que el equipo es siempre más poderoso que la suma de sus partes, y eso es algo que también forma parte de la visión del Norte Verdadero de Toyota. Sin embargo, muchas compañías no enseñan a la gente a tener reuniones efectivas y a recompensar a los equipos por sus logros. Toyota quiere que sus miembros se sientan parte de Toyota como equipo y que se identifiquen con los valores y objetivos de la compañía de una manera tan fuerte que siempre estén dispuestos a ayudar a otros miembros a lograr las importantes metas de la compañía. Esto significa tomarse en serio todas las responsabilidades individuales y rendir cuentas al equipo. Ser un buen miembro de equipo comienza con ser una buena persona (honesta, confiable y capaz) para que a medida que los individuos crecen el equipo se fortalezca.

5. Respeto por la humanidad. En última instancia, Toyota cree que la compañía existe para servir a la humanidad. La construcción de automóviles no tiene ningún valor a menos que en el proceso ayude a la sociedad a avanzar. Respetar las costumbres locales en todo el mundo es una condición necesaria para respetar a la humanidad y contribuir a esa sociedad. Esta es la razón por la que la crisis de las retiradas en los Estados Unidos, en la que se acusó a Toyota de horribles crímenes contra la humanidad, envió una onda expansiva a toda la compañía. Ocultar posibles defectos de seguridad es una violación inimaginable de los principios básicos de Toyota. Fue absolutamente necesaria una investigación intensiva de la causa raíz del sistema que había permitido que tales problemas se enquistaran.

Los primeros principios son útiles. Tenemos la sensación de que estamos en la buena línea o nos estamos desviando. El flujo de una sola pieza es un primer principio. Significa tener las piezas correctas en el lugar correcto en el momento adecuado para cada paso del proceso. Todos lo queremos a nuestra manera y lo queremos ahora, y ese es el ideal del flujo de una sola pieza. Si en un proceso estamos añadiendo pasos adicionales, la información o los materiales se están ralentizando o hay un intervalo de tiempo entre el final de un paso y el comienzo de otro, sabemos que estamos añadiendo residuo y que nos encontramos en el camino equivocado.

Otro primer principio es el respeto a las personas. En la definición de Toyota, si una persona no está siendo retada y aprendiendo, no está siendo respetada. Ser educados con la gente no es suficiente. Cuando un líder está pensando por todos los demás, no los está respetando. Cuando se espera que las personas lleven a cabo tareas de una manera rígida y prescrita, sin sentido, y no se les piden ideas para mejorar, se está violando su derecho a crecer y desarrollarse.

Un colega visitó una planta de Toyota en Japón y vio a gente haciendo tareas de un minuto, como poner ruedas en un vehículo con cuatro pernos, una y otra vez durante todo el día. Preguntó a su anfitrión cómo se podía respetar a alguien que hacía eso sin pensar y de forma automática y repetitiva. Su anfitrión en Toyota admitió que eso estaba lejos de los ideales de la compañía y que necesitaban trabajar en el desarrollo de una solución mejor.

El punto aquí es que cualquiera que camine por las fábricas y oficinas de Toyota puede encontrar un sinfín de ejemplos donde Toyota viola sus propios principios. ¿Por qué hay inventario amontonado en cualquier rincón? ¿Por qué hay quien hace trabajos repetitivos, sin pensar? ¿Por qué hay tanta inspección cuando la inspección sabemos que es un desperdicio? Si Toyota se toma en serio los valores en los que dice creer, ¿por qué permite desviaciones?

La respuesta es que Toyota utiliza todos estos principios como Estrella Polar: «Este es el ideal y la dirección en la que intentamos ir». No se puede «implementar» el respeto por las personas. No se puede exigir un inventario cero. Estos son ideales. Tenemos que pasar nuestras vidas trabajando hacia ellos, paso a paso. En Toyota, la gente es consciente de que la compañía está lejos de ser perfecta y de que nunca alcanzará la perfección, pero eso no les impide intentarlo. De hecho, la distancia entre lo real y lo ideal es lo que motiva la mejora continua. Por otro lado, tener una dirección general, una Estrella Polar, por sí solo no indica a nadie en qué problemas debe ponerse a trabajar. ¿Debería la compañía rediseñar inmediatamente todas sus fábricas para que nadie haga un trabajo repetitivo y de ciclo corto? ¿Debería exigir ahora, ya mismo, un inventario cero? Ambas decisiones llevarían al cierre de la compañía, y todo se iría al garete. ¿Cómo sabe la gente en qué trabajar? La respuesta es que necesitan objetivos más específicos y a corto plazo para avanzar hacia el Norte Verdadero.

Toyota desarrolla una nueva visión cada década. La Global Vision 2020 está representada por dos anillos entrelazados que a su vez representan los ciclos de la naturaleza y la industria. En el pasado, la industria a menudo avanzaba a expensas del medio ambiente, dañándolo físicamente o desperdiciando recursos naturales. En Toyota no es aceptable pensar en uno u otro término porque una industria en crecimiento o un medio ambiente sano no es algo que pueda negociarse. Solo una industria en crecimiento con un medio ambiente sano es aceptable.

Eso está muy bien. Pero ¿cómo romper los ciclos negativos que dañan el medio ambiente? La única respuesta que Toyota ha conocido y conocerá es la innovación. Toyota incluye en su Vision 2020 el concepto de monozukuri, que significa el arte de hacer las cosas. Toyota está constantemente innovando para encontrar mejores maneras de hacer las cosas, y para esta década se centrará en cómo hacer las cosas de una manera que esté en armonía con el medio ambiente, tanto en los productos como en los procesos.

Esto es lo que muchas compañías llaman su plan de negocio. Las compañías de cierto nivel tienen un plan así. A nivel de compañía, Toyota sabe qué nuevos vehículos lanzará y cuándo, qué vehículos serán renovados, qué volúmenes espera, etc. Cada unidad tiene un plan de cinco años a nivel de planta u organización. Hay planes para nuevos modelos de automóviles, planes financieros, planes de mejora de la calidad y planes de desarrollo de las personas. Estos son planes rotativos, siguiendo el ciclo PDCA, que se van actualizando para reflejar los cambios del entorno y lo que realmente se va logrando.

Probablemente la mayor diferencia entre Toyota y la mayoría de las compañías es el nivel de detalle de su plan anual, que en cada parte de la compañía conecta objetivos generales con actividades muy concretas. También es la manera en que Toyota se coordina horizontalmente para que las diferentes partes estén alineadas hacia objetivos comunes. Además, el progreso se comprueba día a día para determinar cómo se están desempeñando los grupos e individuos con respecto a los objetivos anuales fijados. La reflexión constante, en relación con objetivos claros y medibles, es el motor que impulsa la mejora continua.

Hoshin kanri significa tanto la dirección como el control de gestión para lograr esa dirección. Toyota no lo inventó ni es exclusivo de la compañía. Se convirtió en una pieza central de la Total Quality Management en la década de 1960, y Toyota lo recogió para mejorar la calidad con el fin de competir en el mercado global. Como todas las cosas, en Toyota ha sido refinado varias veces a través del kaizen36 y ahora es parte de la rutina anual en toda la compañía. A medida que avanza el año, hay mucha reflexión y una planificación inicial para el año siguiente. Cada enero, el presidente de Toyota pronuncia un discurso en el que reflexiona sobre el año anterior, analiza las condiciones del mercado y expone su visión para el año. De enero a finales de marzo (cuando termina el año fiscal) es la ventana para que cada región, función, unidad de negocio o individuo trabaje en sus planes de hoshin kanri para el siguiente año fiscal y obtenga la aprobación. A mediados de año, todas las áreas de Toyota llevan a cabo una importante reflexión sobre lo que realmente ha sucedido en comparación con el plan y tienen la oportunidad de modificar el hoshin kanri, y luego el resto de la reflexión del año influirá en el plan para el año siguiente.

Entonces ¿cuál es la diferencia respecto a una gestión tradicional por objetivos? La manera más simple de describir esa diferencia sería diciendo que hoshin kanri sigue los procesos del Norte Verdadero.

La gestión tradicional por objetivos (MBO, management by objectives) suele formar parte de un sistema de control y mando. La alta dirección se reúne, decide lo que el negocio necesita y ordena a los demás que hagan su trabajo y produzcan, o de lo contrario... Esto no quiere decir que todas las compañías desarrollen un entorno hostil de relación con sus empleados. Los mandos intermedios aceptan a menudo las necesidades de la empresa y desean contribuir honestamente a que la compañía tenga éxito, por lo que acatan órdenes de trabajo y hacen todo lo posible para obtener los resultados deseados. Lo que sucede después suele ser una tragedia porque, en realidad, en su caja de herramientas hay pocas armas para poder luchar y entregar buenos resultados. Si se trata de un problema de costes a corto plazo, solo pueden mirar su cartera de costes y comenzar a recortar, y allí la mano de obra suele ser la cabeza de turco. Si se trata de una cuestión de calidad, pueden presionar a la gente para que sea más cuidadosa y desarrolle más estándares de calidad. Sea lo que sea, les prestan atención, y eso significa prestar atención a las personas responsables. El típico mando intermedio no dispone de recursos para mejorar la situación si no es presionando a personas concretas, que pueden trabajar más duro o con más cuidado, o seguir algún proceso proporcionado por un grupo de personal de apoyo (como calidad o ingeniería) de manera más estricta. Se trata de situaciones muy estresantes, tanto para los mandos intermedios como para quienes realizan el trabajo, incluso en un entorno que, de otro modo, no sería tan agresivo. Y ya lo anticipamos: presionar a la gente para que obtenga mejores resultados en un proceso mal diseñado es algo que no funciona muy bien.

Por el contrario, hoshin kanri es un proceso participativo donde se fijan objetivos y, además, es coherente con el respeto a las personas. Catch ball es el término utilizado para «dar y recibir» que, en última instancia, conduce a objetivos en los que todos están de acuerdo. Esto suena muy bien, pero en la situación típica que acabamos de describir, ¿el catch ball ayudará a un mando intermedio, sin herramientas, a lograr los objetivos que ha contribuido a establecer? La verdad es que cuando Toyota decide que el negocio necesita algo, ya sea una reducción de costes para lidiar con una recesión o mejoras en la calidad para lidiar con un descenso en los rankings de calidad, los altos ejecutivos no dejan que la democracia decida si van a perseguir (o no) ese objetivo. En el catch ball el único margen de maniobra real es la cantidad que una unidad de la compañía en particular asume. La Planta A está pasando por un importante cambio de modelo mayor que cualquiera que haya experimentado antes, y tiene dificultades para lidiar con los objetivos de reducción de costes y mejora de la calidad necesarios para el próximo año. A través del debate, la Planta B, que se encuentra en una situación más estable, acuerda asumir una pequeña carga adicional de trabajo.

Si los objetivos de negocio de Toyota no están sujetos a una gran negociación, ¿en qué se diferencia del MBO, la gestión por objetivos? Es lo que sucede a continuación lo que marca la diferencia, y lo que sucede a continuación es planificar, desarrollar, comprobar y ajustar (PDCA) como se supone que debe hacerse. Comienza con un plan general para el año que se desglosa nivel por nivel hasta que todos los miembros del equipo de la compañía lo tienen claro. La forma, el significado y el nivel de detalle del plan son tan diferentes del MBO como un huevo de una castaña.

Cuando observamos una planta Toyota, vemos muchas buenas ideas, y parece que la compañía tuviera un departamento de genios TPS que diseñaran e implementaran todas esas «innovaciones lean». Podríamos preguntarnos si estas ideas están implementadas y estandarizadas exactamente de la misma manera en todas las plantas de Toyota. Los expertos en TPS ¿están diciendo a las plantas qué deben hacer y las auditan para ver si están siguiendo esas supuestas mejores prácticas? La realidad es que muy poco de lo que vemos en un sitio Toyota es el simple resultado de implementar la idea de alguien en las demás plantas. Lo que vemos es la condición actual, el resultado de muchos pequeños pasos, algunos de los cuales fueron descartados y otros invitados a quedarse. Es el resultado de muchos ciclos PDCA, algo diferente en Toyota porque cada organización está en su propio ciclo de aprendizaje.

Mike Rother, que pasó años investigando cómo Toyota hace lo que hace y cómo podría enseñar mejor a las compañías que buscan la excelencia, destiló lo que aprendió en el concepto de kata de mejora, según él la base del esfuerzo humano para enfrentar los desafíos. Una kata es una rutina bien ensayada que eventualmente se convierte en algo natural. En este caso, la rutina es el proceso por el cual hacemos mejoras. Ya hablamos de ello brevemente en el capítulo 2.37

Rother concluyó, como nosotros, que la gente tiene una confusión fundamental sobre lo que es el TPS en la práctica. Se confunden las soluciones lean con el proceso que conduce a lo que vemos en una planta Toyota. Necesitamos examinar más profundamente la filosofía y los procesos humanos que subyacen a las prácticas específicas que observamos. Rother señala que, según hallazgos recientes en neuropsicología, las personas desarrollamos vías neuronales «bien usadas» que hacen que nos sea más cómodo realizar las cosas de la misma manera una y otra vez. Afirma que mientras que los seres humanos derivan gran parte de su sentido de seguridad y confianza de esto, el contenido de lo que hacemos siempre cambia, ya sea intencionalmente o no, porque las condiciones también cambian.

El truco, según Rother, está en desarrollar circuitos mentales bien usados no para soluciones, sino para desarrollar soluciones. La tarea de la dirección pasa por hacer que los miembros de la organización practiquen un patrón de comportamiento, como una kata de mejora, que lo consiga. Necesitamos una rutina no solo para hacer el trabajo, sino para mejorarlo continuamente. Esa rutina no existe en las organizaciones que utilizan los objetivos de gestión de arriba hacia abajo, en las que los directivos no tienen más remedio que empezar a recortar a ciegas. Rother introduce la kata de mejora como la forma en que podemos descomponer una visión abstracta en un objetivo concreto y, a través del esfuerzo por alcanzarlo, desarrollar y utilizar los poderes creativos de la gente. Implica enseñarles un medio, estandarizado y consciente, para captar la esencia de las situaciones y responder científicamente. La kata de mejora es una rutina de enseñanza y aprendizaje que moviliza la capacidad de las personas para lograr las condiciones deseadas.

La kata de mejora de Toyota ha sido implícitamente enseñada en algunas áreas de Toyota durante décadas. En el capítulo 3, vimos a Yuri Rodrigues aprendiéndolo de la manera tradicional. La sabiduría de su maestro en TPS era evidente, pero no fue explícitamente documentada ni enseñada hasta 2002, cuando se introdujo el programa Toyota Business Practices (TBP). Introdujimos TBP, esto es, la kata de mejora de Toyota, en el capítulo 2. El proceso de mejora debe comenzar con la dirección. El Norte Verdadero también ayuda, pero solo proporciona un sentido de dirección muy genérico. Se necesita un objetivo más específico y a corto plazo. El proceso hoshin kanri descompone el Norte Verdadero en un plan anual en niveles y niveles de detalle para que haya objetivos claros para todos. Los objetivos pueden ser diferentes para cada persona, pero son definidos de manera que se ajusten a las necesidades generales del negocio.

Cuando caminamos por las instalaciones de Toyota podemos ver el TBP en acción por todas partes. Además, cualquier empleado de Toyota debería poder responder fácilmente a estas tres preguntas: (1) ¿Cuáles son sus mayores problemas? (2) ¿Qué es lo que específicamente está tratando de lograr en la resolución de esos problemas y para cuándo? (3) ¿Cómo lo está haciendo? Los mayores problemas deberían estar relacionados con los objetivos de hoshin kanri del empleado. En qué está trabajando cada uno y con qué plazo debería estar claro y ser simple y visual. Los trabajadores deben ser capaces de llevarnos a su lugar de trabajo, tal vez referirse a la documentación colgada en la pared, y explicarnos fácilmente en qué están trabajando y cómo, es decir, a través del TBP. Deberíamos poder ver una declaración bien definida del problema, una visión clara del proceso, el problema dividido en pasos gestionables y el progreso que están haciendo en el paso actual. Y los empleados deben conocer al día (o al menos durante la semana) cómo les está yendo en relación con su objetivo.

Rother hace una distinción importante entre un objetivo como resultado y una «condición objetivo». Un parámetro que proporcione resultados de empresa específicos podría ser, por ejemplo, un cierto porcentaje de reducción de costes, pero eso en sí mismo no es procesable a no ser que se analice en una hoja de cálculo y se recorten los elementos de coste existentes. Lo que Toyota busca es creatividad y nuevas formas de trabajar que nos ayuden a conseguir resultados. Para ello necesitamos una imagen clara de lo que deseamos en el futuro, una condición objetivo exigente pero alcanzable.

Pocas compañías, aparte de Toyota, llegan al punto de tener condiciones objetivo claras. Se hacen mediciones de muchos parámetros y muchos objetivos cuantitativos, pero no de una condición clara y accionable. Una condición accionable puede ser visible, por ejemplo «no tener más de cuatro autos en cada carril de reparación», o puede ser un objetivo cuantitativo, como «reducir los defectos a la mitad sin tener que añadir ningún inspector de calidad». Cuando se ha establecido una condición clara, visible y medible, se debe enseñar a las personas responsables del trabajo algún método claro para trabajar en la resolución del problema que se ajuste al proceso PDCA.

La resolución de problemas comienza por «comprender la situación» para entender las necesidades del negocio y, en general, el estado actual de los procesos. En función de esto, se selecciona un área que necesite una mejora significativa y se define un estado ideal. Por ejemplo, en el taller de pintura de una planta de montaje podríamos aumentar la flexibilidad para responder a la demanda de los clientes. Un obstáculo que encontramos es el gran número de autos que pintamos por adelantado y que debemos mantener en una zona de colchón o buffer con carrocerías ya pintadas. ¿Por qué mantenemos ese buffer? Básicamente porque en la mayoría de las carrocerías hay que reparar defectos de pintura . Podemos observar que el mejor taller de pintura de Toyota en Japón tiene un buffer con solo 10 autos que necesitan reparar la pintura de su carrocería. en comparación con la situación habitual de 40 autos por cada línea de reparación de pintura. Podríamos decir que 10 unidades es el estado ideal, pero nos damos cuenta de que en la situación actual es un objetivo demasiado difícil de conseguir. Por lo tanto, elegimos la condición objetivo de mantener un buffer máximo de 15 unidades. De esta manera la compañía se va a beneficiar de una menor necesidad de espacio para carrocerías ya pintadas, una menor necesidad de miembros para realizar la reparación y un proceso que responde mejor a la demanda de los clientes.

Los objetivos deben dividirse en pequeños pasos para que el tiempo entre intentar algo y ver los resultados sea corto. Cuando se alcanza una condición objetivo, se puede establecer la siguiente. Estamos planteando pasar de 40 autos a 15 (una reducción de 25), así que podríamos dividirlo en pasos de 5 autos cada uno: cada dos semanas, durante un periodo de 10 semanas, nuestro objetivo será reducir el número de autos en los carriles de reparación en 5. En este momento, todavía no sabemos cómo lograr la condición objetivo, pero tenemos una idea clara de hacia dónde dirigir nuestras cortas ráfagas de actividad creativa. Luego necesitaremos analizar los porqués de tantos automóviles en reparación y eso nos llevará a una condición objetivo aún más específica que la que se puede trabajar hoy.

El rol de los directivos es acompañar el proceso, por lo que ellos mismos deben ser expertos en la mejora y, por lo tanto, tienen que haber sido entrenados. Cuando hay una condición objetivo clara y visible y las personas han sido capacitadas en el proceso de mejora, Rother sugiere cinco preguntas que un directivo debe hacer cada vez que visita el área de trabajo:

1. ¿Cuál es la condición objetivo en este proceso?

2. ¿Cuál es la situación actual?

3. ¿Qué obstáculos le impiden ahora alcanzar la condición objetivo? ¿Cuál estamos atacando ahora mismo?

4. ¿Cuál es el próximo paso (inicio del próximo ciclo de PDCA)?

5. ¿Cuándo podremos ir a ver lo que hemos aprendido al dar ese paso?

El resultado de este proceso filosófico es la resolución de problemas uno a uno. Al principio de cada ciclo PDCA, no está claro cómo se logrará la condición objetivo. A medida que probamos ideas, algunas fallarán pero, aun así, aprendemos algo importante en cada cosa que probemos. Cuando la condición objetivo es clara, un equipo de personas sigue el proceso de resolución y la dirección presta atención, es sorprendente la frecuencia con la que esas personas alcanzan o superan el objetivo.

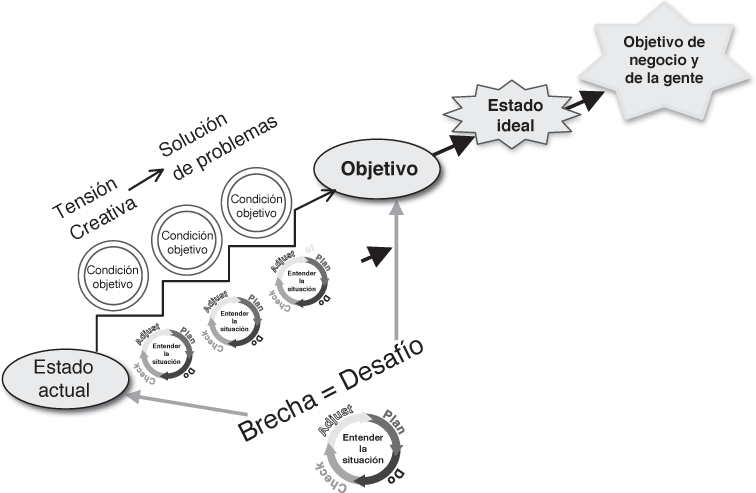

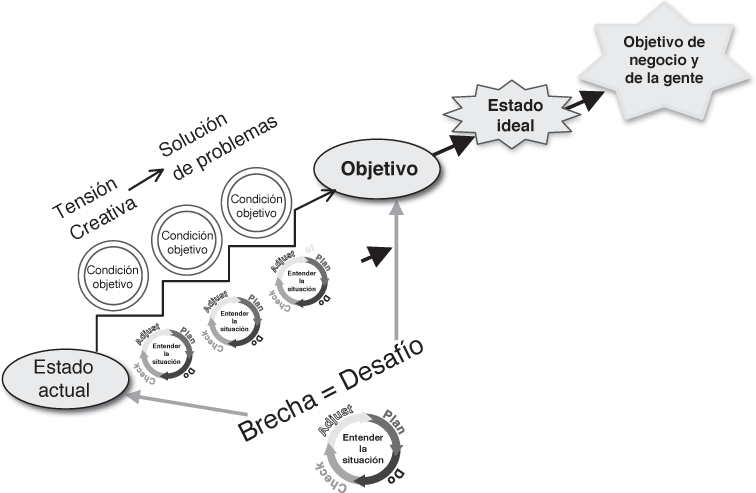

La figura 4.1 muestra cómo encaja este proceso global. Entender la situación conduce a un objetivo general para el negocio y para el desarrollo de personas. Una mayor investigación en el gemba nos ayudará a definir un estado ideal realista hacia el que avanzar. Sin embargo, aunque en teoría sea realista, el estado ideal puede ser demasiado ambicioso en las condiciones actuales, por lo que necesitamos establecer un objetivo, un resultado o una condición alcanzable. Esto, en sí mismo, necesita dividirse en pasos más pequeños que se puedan llevar a cabo. Con cada paso que demos hacia los objetivos a corto plazo, estaremos siguiendo el proceso PDCA y aprendiendo para poder planificar mejor el siguiente paso hacia el objetivo. Puede ser un bucle pequeño que tarde minutos o uno más grande que tarde días, pero un bucle PDCA que tarde meses es demasiado grande para ser captado, y el feedback será demasiado lento. La mejora continua no significa que Toyota prefiera cambios pequeños e incrementales, sino que los objetivos de avance se dividen en pequeños pasos para que la exploración y el aprendizaje nos lleven hacia la mejora radical. Asumir que vamos a lograr un gran avance de un solo golpe requiere eso, un golpe de suerte, y Toyota no quiere dejar al azar sus objetivos empresariales más importantes. La kata de mejora proporciona una forma sistemática de alcanzar el objetivo con una alta fiabilidad, y a lo largo del camino desarrolla nuevas vías neuronales para que las personas piensen y se comporten de manera diferente, desarrollando simultáneamente personas y procesos.

Figura 4.1. Trabajar hacia el propósito con objetivos claros a través de la resolución creativa de problemas

A medida que hoshin kanri se desplaza hacia abajo a través de la organización, se vuelve cada vez más específico y se centra más en cómo lograr los resultados que en los resultados mismos. A nivel de grupo de trabajo, se construye un tablero visual llamado Sistema de Desarrollo de Gestión del Taller (Floor Management Development System, FMDS), y la línea superior muestra gráficos con métricas de resultados y objetivos. Al mirar hacia abajo, vemos cómo esto se traduce en métricas de proceso y actividades.

Por ejemplo, la métrica de calidad más común utilizada en las plantas de montaje de Toyota son los defectos por vehículo (DPV). Estos se miden en un proceso de inspección final en planta, y lo que allí se captura se fija antes de que el vehículo salga de la planta. La inspección final, una actividad sin valor añadido, no solo evita que los defectos lleguen al cliente, sino que también se utiliza para impulsar la mejora de los procesos individuales, en los que se incorpora la calidad en lugar de la inspección.

Consideremos ahora la línea de producción que monta una puerta. Digamos que está generando 8 DPV, y el objetivo es llegar a 5 DPV. Este sería, principal indicador clave de rendimiento (key performance indicator, KPI) en la línea superior del tablero de FMDS. En la siguiente fila hacia abajo, para un proceso específico (por ejemplo, adjuntar un regulador de ventanas y una ventana) que se ha visto que causa un número inusual de defectos, habría un sub-KPI (por ejemplo, unidades reales = 3, objetivo = 1). Un nivel más abajo habría un KPI de proceso que descompondría ese proceso específico en elementos de trabajo y, para un elemento de trabajo en particular (colocar un regulador de ventanas, por ejemplo) que esté causando problemas, podríamos tener: real = 1, objetivo = 0. Luego, en la parte inferior del tablero, tendríamos las actividades que estaríamos haciendo para llevar ese elemento de trabajo de 1 a 0. Esto podría incluir la mejora de una herramienta como una pistola de aire o el entrenamiento de los operadores que hacen ese trabajo (lo mismo que hacía Yuri Rodrigues en el capítulo 3). Cuando se mejore un elemento de trabajo en particular, podremos desplazar nuestro enfoque al siguiente proceso más crítico, descomponiéndolo en el elemento de trabajo que está causando los problemas. Llegar al objetivo general del DPV para las puertas podría llevar un mes, y luego pasaríamos a otro problema de calidad y a su conjunto de objetivos.

La idea de desarrollar un conjunto perfectamente alineado de visiones, metas y objetivos guiados por una visión a 10 años es tentadora. ¿Quién no querría eso? Llevarlo a la práctica es muy complicado. La diferencia entre lo que Toyota ha logrado hasta hoy y la situación actual de la mayoría de las compañías es la experiencia acumulada y el compromiso que exhibe Toyota en cada momento. No se puede ir de aquí hasta allá en un solo paso, no hay atajos que valgan. Por una variedad de razones, incluyendo la negligencia, muchas compañías se encuentran hoy luchando por su propia supervivencia. A veces se nos pregunta: «Antes de comenzar con cualquier actividad lean, ¿deberíamos pasar los próximos seis meses alineando todas nuestras metas y objetivos?». Y nosotros nos preguntamos: para los que se encuentran en las primeras etapas de adopción, ¿es ese un prerrequisito para iniciar un proceso lean? Obviamente, la respuesta es no.

Dana Corporation, un proveedor global de componentes para chasis de camiones, fue una de las compañías que decidió dar un giro a su compromiso con lean mientras intentaba salir de su lecho de muerte. En marzo de 2006, Dana solicitó el concurso de acreedores bajo el capítulo 11 y salió de allí en febrero de 2008. En los siguientes seis meses, Dana experimentó una importante caída en ventas, fue poco después de la Gran Recesión y los precios de la gasolina seguían subiendo. Las ventas se redujeron en un 40 % o más, y la compañía estuvo al borde de la desaparición. Cuando salió de la bancarrota, Dana estaba dirigida por el presidente del Consejo, un exdirector financiero de General Motors, que contrató a un exejecutivo estadounidense de Toyota, Gary Convis, como director ejecutivo temporal. El exdirector financiero de General Motors asumió la responsabilidad principal de impulsar las mejoras financieras de manera típica, de arriba hacia abajo, mientras que Gary trabajó para sentar las bases de la futura excelencia operacional.

Gary no pasó los primeros seis meses desplegando el hoshin en cascada, a todos los niveles. Se hicieron pequeños proyectos piloto, en todas las plantas se realizó una limpieza básica y se organizó el lugar de trabajo (llamado 5S en lean) para involucrar a la plantilla de toda la compañía. Sin embargo, el principal impulsor para la supervivencia fue el kaikaku (mejoras radicales en los procesos) dirigido por la alta dirección, y en este caso enfocado a la reducción de costes. Hubo despidos masivos y cierres de plantas obligados por la necesidad de recortar la capacidad. Si bien esto representó una auténtica tragedia, también brindó una buena oportunidad para que el exejecutivo de Toyota identificara a los líderes del futuro basándose en la forma en que respondieron a la crisis. Los pocos que fueron capaces de liderar los esfuerzos de mejora radical fueron seleccionados como los próximos líderes de la compañía. Además, Gary aprovechó su red de contactos para contratar a veteranos experimentados en TPS, incluyendo exempleados de Toyota, como entrenadores para impulsar mejoras importantes mientras enseñaba y desarrollaba a otros a lo largo del camino. Su objetivo no era solo superar la crisis, sino también sentar las bases de la excelencia operacional a largo plazo.

Por ejemplo, se decidió que Marty Bryant, un antiguo empleado de Toyota, estuviera a cargo de la excelencia operacional global. Marty decidió poner en práctica el TPS tal cual se le había enseñado, «sin edulcorantes», y dirigió actividades de kaikaku (cambios de mejora radicales o drásticos) centradas en la reducción de costes, aunque se negó a centrarse únicamente en la consecución de esos costes como objetivo:

Los resultados hablan por sí mismos, y traté de enseñar a la gente una buena manera de pensar sobre los problemas. El método no era intentar enseñar a la gente cómo salir del agujero y buscar reducciones de empleo, porque entonces solo se obtendrían resultados a corto plazo. El método era salir y diseñar el proceso más eficiente para ver claramente la diferencia entre lo que debería estar sucediendo y lo que realmente estaba sucediendo.38

Marty también quiso involucrar a los operarios y al sindicato. De hecho, el sindicato tenía que estar allí con el directivo, haciendo la presentación. Como resultado directo de estos talleres, nadie perdió su trabajo y la gente extra o «sobrante» sería trasladada a un trabajo diferente o a un equipo kaizen. Por otro lado, cuando una orden de reducir la plantilla venía desde la corporación, al momento se tomaba la decisión de hacer el recorte. El sindicato y los operarios entendieron la crisis económica y en general parecieron capaces de separar lo que estaba sucediendo en los talleres kaizen de las decisiones de reducción de personal. Cuando la compañía se redujo, el resto de la plantilla pudo producir en cantidad y calidad las piezas necesarias sin tener que luchar de forma alocada. Como Marty explicó:

Los operarios y los representantes sindicales tenían que estar en los equipos que lo hacían. Antes de que a la dirección se le permitiera presentarme las ideas, tenían que llevar a los operarios a la sala de juntas o a la sala de reuniones, hacerles una presentación y obtener su aprobación efectiva. Así, el aprendizaje de los directivos fue doble. Uno fue enseñarles que realmente se respetaba a todo el mundo, y el otro fue que aprendieron a vender una idea compleja a un público no necesariamente halagador. El resultado final fue un compromiso muy bueno. Allí realmente empezó a cambiar la cultura de la planta.39

A menudo se nos pregunta cuál es la mejor manera de abordar la transformación lean en una compañía, y respondemos con la canción de siempre: ¡depende! Depende de las necesidades del negocio, del historial de la compañía en mejora de procesos, de la madurez de la gente y de su cultura, de si la gente está entusiasmada con el aprendizaje o cansada de tantos programas... La única manera de poder evaluarlo es haciendo acto de presencia, viendo y observando de primera mano. Toyota utiliza la frase «comprender la situación», algo que ocurre antes de un ciclo particular de PDCA. Antes de zambullirnos en objetivos específicos y proyectos de mejora debemos hacernos una idea completa de la situación.

Aunque no podemos dar la receta mágica sobre cuál es la mejor manera de acercarse a lean (¡depende!), podemos decir que cada compañía necesita definir un propósito claro para cualquiera de sus actividades. El propósito debe incluir dos elementos: un propósito de negocio y un propósito de desarrollo de personas. La tabla 4.1 ofrece una panorámica de una variedad de situaciones y una visión general del propósito del negocio y del propósito de desarrollo de las personas.

Tabla 4.1. Ejemplos de enfoque para la mejora lean bajo diferentes condiciones

Propósito de negocio |

Propósito de desarrollo de personas |

Enfoque del cambio |

Supervivencia de la compañía |

Identificar y desarrollar líderes/coaches lean para el futuro de la compañía observando quién puede dirigir el kaikaku |

Identificar las necesidades del negocio para sobrevivir con indicadores clave de rendimiento y utilizar un kaikaku radical de procesos para lograrlas |

Problema crítico en relación con el cliente (calidad, coste, entrega) |

Desarrollo de liderazgo dirigido/coaches lean sobre cómo lograr la condición objetivo a través de PDCA |

kaizen objetivo de los procesos críticos para los problemas de los clientes basados en las condiciones objetivo |

Necesidad empresarial de obtener resultados específicos (por ejemplo, mejora de la productividad) |

Entrenar a los líderes sobre cómo lograr la condición objetivo a través de PDCA |

Establecer las condiciones apropiadas y trabajar para alcanzarlas en pasos manejables con feedback |

Iniciar el camino hacia la excelencia operacional en un entorno estable y de crecimiento |

Convencer a los líderes del valor de la mejora y desarrollar coaches lean |

Construir un proceso de «escaparate» o proyectos de demostración que conduzcan a los resultados y condiciones objetivo |

En general, las organizaciones que están en crisis necesitarán enfocarse en la crisis y usar la oportunidad para entrenar y desarrollar líderes, tal como lo hizo Dana. Si la crisis es financiera, con amenaza de bancarrota, las finanzas serán el punto focal, como es obvio. La crisis también podría ser debida a problemas de satisfacción del cliente (mala calidad, entregas fuera de tiempo, etc.), lo cual conlleva el riesgo de perder un cliente importante o directamente el cierre de la empresa. Al seguir las Prácticas Empresariales de Toyota (TBP), la respuesta a la crisis debe desglosarse en elementos que podamos gestionar. Aquí todavía es posible desarrollar condiciones objetivo para diferentes áreas de la organización. Son condiciones objetivo que deben ser medibles y visibles, y las personas deben rendir cuentas de su logro de la manera correcta. Debe quedar claro quiénes aprenderán de este proyecto, qué aprenderán y cómo se les enseñará. Esta es una buena oportunidad para enseñar el proceso de mejora, pero los «maestros» también tienen que estar al pie del cañón, impulsando los cambios. En aguas más tranquilas, cuando la compañía es estable o está creciendo, puede permitirse un enfoque más tranquilo y paciente para ganarse a los escépticos y desarrollar a las personas.

El «programa lean» se verá de diferentes maneras en diferentes circunstancias del negocio, pero no de maneras completamente diferentes. En la tabla 4.2 ofrecemos una imagen de los extremos. En una crisis extrema, el reto es superar la crisis, pero al mismo tiempo utilizarla para preparar el terreno de cara a prosperar al salir de la crisis. Los líderes marcan el paso en el camino y, como vimos en el caso de Dana, la crisis será una oportunidad para identificar y promover a los más adecuados. Además de obtener resultados, los líderes serán gente abierta a aprender la forma correcta de resolver problemas y predispuesta a entrenar a los demás.

Tabla 4.2. Diferentes enfoques en los extremos de las condiciones de negocio

Rango de condiciones de negocio |

||

|

Crisis |

Estabilidad |

Propósito principal |

Impulsar resultados rápidos |

Construir las bases para una compañía lean |

Propósito secundario |

Desarrollar a los futuros líderes |

Desarrollar a la gente y la cultura |

Liderazgo |

Giro completo de arriba hacia abajo |

Coaching de arriba hacia abajo |

Enfoque |

Resultados a través de la mejora de los procesos |

Proceso para impulsar los resultados y el aprendizaje |

Periodo de tiempo |

A corto plazo para alcanzar la estabilidad |

A largo plazo |

En los buenos tiempos, el reto está en que no existe ninguna crisis que motive el cambio. Muchos líderes creen que este contexto es todavía más exigente. En una crisis, al menos queda claro qué hay que cambiar y por qué. Toyota ha descubierto que los buenos tiempos son los más peligrosos porque la gente tiende a volverse complaciente y a relajarse. De hecho, Akio Toyoda identificó la autocomplacencia como una de las causas fundamentales de la crisis de las retiradas en los Estados Unidos. Así que cualquier crisis debe ser bienvenida pues ayudará a la compañía a seguir adelante. Al establecer objetivos ambiciosos y hacer que todo el mundo tenga que rendir cuentas, las personas involucradas sentirán la crisis, ya sea impuesta desde fuera o creada internamente.

Hay que observar que, con independencia de la condición de negocio, el liderazgo de arriba hacia abajo sigue siendo esencial. Podríamos pensar que durante una crisis hace falta orden y mando, un control férreo, y que cuando la organización está financieramente saneada podemos permitir que las mejoras salgan a la luz de abajo hacia arriba. En realidad, un buen proceso para resolver problemas no ocurrirá naturalmente en ninguna de las dos situaciones. La inclinación natural es atacar los problemas urgentes a medida que las llamaradas amenazan con abrasarnos y, para combatir esa tendencia, la gente necesita liderazgo. Ese liderazgo comienza desde arriba. En una crisis, el rol del liderazgo es enseñar buenos procesos para resolver problemas, como Marty hizo en Dana. En aguas tranquilas, es aún más importante que los altos directivos enseñen y orienten activamente la mejora porque no hay ninguna plataforma en llamas.

El libro de Womack y Jones se tituló Lean Thinking por una poderosa razón:40 básicamente porque se trata de algo más que una caja de herramientas que se aplican sin tener que pensar mucho. El objetivo, de hecho, es cambiar la forma de pensar de la gente. Y cuando cambiamos la forma de pensar, cambiamos el comportamiento.

¿Cómo abordamos un cambio cultural gigantesco como este? En el siguiente capítulo sugerimos que existen un enfoque mecanicista que especifica qué hacer y un enfoque orgánico que va incrementando las capacidades a través de la experiencia. Quizás parezca obvio que el desarrollo orgánico es mejor y más compatible con la filosofía lean, pero lo obvio no siempre es lo correcto. Argumentaremos que se necesita un enfoque equilibrado y que, aunque parezca mentira, en las primeras etapas del despliegue lean a menudo se necesita un mayor grado de estructura a través de un enfoque más mecanicista.

_____________

28. Estos dos casos ficticios son una combinación de compañías con las que hemos trabajado o conocemos. No son casos reales, pero sí bastante realistas.

29. Jim Collins y Jerry Porras, Built to Last: Successful Habits of Visionary Companies (Nueva York: HarperBusiness Essentials, 1994), pág. xiii.

30. Los ejemplos de este párrafo han sido tomados de Collins y Porras, Built to Last.

31. Este ejemplo está basado en una historia que Ron Lippitt explicó personalmente a Jeff Liker en un taller de desarrollo organizacional.

32. Lawrence L. Lippitt, Preferred Futuring (Nueva York: Berrett-Koehler Publishers, 1998).

33. Yoji Akao, Hoshin Kanri: Policy Deployment for Successful TQM (Nueva York: Productivity Press, 2004).

34. Jeffrey Liker, The Toyota Way (Nueva York: McGraw-Hill, 2004).

35. Ibídem, pág. 18.

36. Un ejemplo detallado de un año en la vida de hoshin kanri puede encontrarse en Jeffrey Liker y Michael Hoseus, Toyota Culture (Nueva York: McGraw-Hill, 2008), cap. 15.

37. Mike Rother, Toyota Kata: Managing People for Improvement, Adaptiveness, and Superior Results (Nueva York: McGraw-Hill, 2009).

38. James Womack y Daniel Jones, Lean Thinking, 2.ª ed. (Nueva York: Simon & Schuster, 2003).

39. Ibídem.

40. James Womack y Daniel Jones, Lean Thinking, 2.ª ed. (Nueva York: Simon & Schuster, 2003).