El compromiso a largo plazo con el nuevo aprendizaje y la nueva filosofía es necesario para cualquier gestión que busque la transformación. Los tímidos y los pusilánimes, así como las personas que esperan resultados rápidos, están condenados al desencanto.

W. EDWARDS DEMING, consultor, estadístico y educador estadounidense

El concepto de plan-do-check-adjust (PDCA, planificar, desarrollar, comprobar, ajustar) fue llevado a Toyota por el Dr. W. Edwards Deming, antiguo alumno del Dr. Walter Shewhart, pionero en control de procesos estadísticos en los Laboratorios Bell. La atención se centraba en la resolución preventiva de problemas para reducir la variación en las piezas y construir cada componente, subsistema y producto completo desde el primer momento, sin necesidad de una acción correctora que supusiera un desperdicio. Uno de sus mensajes clave era que «una buena solución de problemas empieza por una buena planificación». Una buena planificación se basa en hechos. Y dado que cualquier fenómeno de la vida real es dinámico, y no estático, Shewhart y Deming representaron la naturaleza dinámica de los problemas con las estadísticas.

Consideremos el ejemplo de los gráficos de control de procesos estadísticos (SPC, statistical process control) desde el punto de vista de PDCA. El objetivo es reducir los defectos enviados al cliente mediante la identificación de los procesos que se escapan del control antes de que produzcan defectos. El plan incluye el diseño de gráficos de control: identificar variables clave que se deben graficar, el promedio esperado y el rango aceptable de resultados que están «bajo control», y luego desarrollar un plan de acción sobre cómo responder cuando los resultados se sitúan fuera de control. La fase do («ejecutar») consistiría en implementar SPC a través de la introducción de las herramientas en el taller y la formación de los trabajadores. Los gráficos SPC serían el «control» del producto; la fase check, la «comprobación», y los posteriores «ajustes» deben realizarse dinámicamente cuando las medidas de calidad muestren que un proceso está fuera de control, antes de que el producto defectuoso se acabe fabricando. Hay que tener en cuenta que otro bucle PDCA puede ser la propia implementación del SPC, donde el problema podría radicar en una diferencia entre la forma en que las herramientas deben ser utilizadas y la forma en que realmente se utilizan, y se nos ocurre una medida correctora para mejorarlo. Luego comprobamos si esa medida funciona y hacemos ajustes basados en lo que vamos aprendiendo.

El concepto clave aquí es aprender de manera deliberada. El plan conduce a la identificación de un problema: una diferencia. Luego probamos contramedidas (que también llamamos medidas correctoras) bajo el supuesto de que puedan (o no) funcionar tal como se espera. La comprobación sirve para saber lo que realmente ha sucedido y luego hacer los ajustes adecuados basados en lo aprendido.

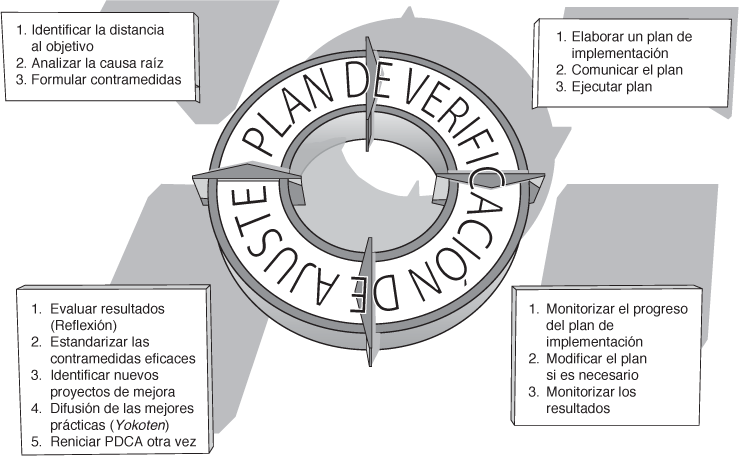

Hay una gran variedad de herramientas estadísticas para el PDCA, que van desde simples gráficos de evolución a gráficos de barras, pasando por métodos más elaborados como el diseño de experimentos y el análisis de regresión. La formulación general es que existe una función objetivo (y), y necesitamos identificar las variables correctas (x) y la distribución estadística (por ejemplo, la curva en forma de campana) que mejor se ajusta a los datos. A partir de aquí estamos en situación de poder hacer predicciones, implementar y verificar si esas predicciones han sido correctas. Si estábamos en lo cierto en las predicciones, entonces podemos estandarizar las prácticas a través de varios sistemas de control y difundirlas a otros lugares donde la solución podría encajar. Cuando terminamos de resolver un problema, empezamos a planificar la resolución del siguiente problema, de forma que todo esto se convierte en un ciclo, como se muestra en la figura 2.1.

Hoy en día, la mayoría de las organizaciones han adoptado algún tipo de proceso formal de resolución de problemas. Se trata de un enfoque relativamente estructurado, por lo que la versión completa y detallada debería utilizarse sobre todo para problemas que justifiquen la inversión en tiempo y esfuerzo. Una forma estructurada forma parte del programa Six Sigma dirigido por black belts. El trabajo de los black belts es identificar los problemas que merecen su tiempo y esfuerzo, esto es, una justificación en forma de dólares ahorrados. La metodología central que evolucionó con el movimiento Six Sigma es DMAIC: diseñar, medir, analizar, implementar y controlar. Nótese que el paso final es «control»: esto supone que si todo sale bien, se puede atar un lazo alrededor del problema y entregarlo resuelto.

Figura 2.1. La resolución de problemas PDCA es el núcleo de la filosofía lean

Toyota tomó la vía del PDCA, lo aplicó y finalmente lo absorbió como parte esencial de la compañía. En el conjunto de Toyota podemos observar bucles PDCA en muchas figuras y modelos y allí se habla constantemente de ello. Dentro del contexto de la cultura de Toyota tuvo un claro sentido, pero ¿es exactamente lo mismo que ahora se aprende en el entrenamiento Six Sigma? Creemos que hay algunas diferencias, sutiles pero importantes. Para Toyota, PDCA es algo más que un conjunto de métodos para identificar, resolver y cerrar problemas, y mucho más que un análisis estadístico. Se ha convertido en una forma de pensar y en el núcleo de la filosofía de aprendizaje de Toyota.

PDCA es la abreviatura de plan-do-check-adjust (traducido y adaptado como «planificar, desarrollar, comprobar, ajustar») y es la base de la resolución de problemas tal y como lo enseñó Walter Shewhart en los Laboratorios Bell a partir de 1925. W. Edwards Deming, discípulo de Shewhart, llevó el método PDCA de resolución de problemas a Japón en la década de 1950 y en Toyota encontró un público entusiasta. La forma de pensar de PDCA reconoce que la vida y los negocios son dinámicos y lleva a las personas a desarrollar un método disciplinado para identificar, definir y resolver problemas a medida que van ocurriendo, idealmente uno por uno. La planificación inicial es crítica y esencial, ya que primero hay que identificar una diferencia entre la situación real y un objetivo y tratar de identificar la causa fundamental del problema. Una vez que se ha identificado la causa de fondo, se pueden desarrollar y probar contramedidas. El acto de comprobar y ajustar significa que estamos comparando el resultado esperado con el resultado real y modificando nuestra planificación para el siguiente ciclo. Las nuevas y mejores prácticas aprendidas y estandarizadas se comparten, y el proceso empieza de nuevo. A menudo el término actuar se utiliza para la «A» final de PDCA, pero nosotros preferimos el término ajustar porque refleja la dinámica de aprendizaje. A medida que continuamos pasando por numerosos «bucles» de PDCA, nuestro conocimiento y experiencia crecen y se hacen más profundos..

A Toyota le gustaría extender esta forma de pensar a toda su gente y a todos los niveles, no solo entre los black belts. La atención se centra en pensar profunda y rigurosamente, basándose en los hechos. Todo empieza en la planificación y la pregunta de cuál es el verdadero problema sobre el que debemos actuar. Luego se establece una visión para el futuro y se definen objetivos específicos cuantificables. La planificación continúa preguntando dónde está el origen del problema real (punto de causa o causa raíz) y luego cuál es la causa fundamental de la distancia entre la situación actual y el objetivo. Después de eso se generan un gran número de ideas que pueden llegar a resolver el problema y, a través de unos criterios definidos, se selecciona la más interesante.

He aquí uno de los puntos clave para el aprendizaje real. En este momento, la solución propuesta sigue siendo provisional. Toyota lo llama contramedida o medida correctora. No sabemos realmente lo que va a pasar hasta que la probemos y lo primero que hay que hacer es eso, intentarlo, llevarlo a cabo, hacerlo. Steven Spear lo denomina «realizar un experimento»14. No es realmente un experimento controlado con un grupo experimental y un grupo de control emparejado, sino una prueba de la hipótesis que hemos formulado en la etapa de planificación. La comprobación posterior sirve para ver qué ha ocurrido con ese experimento. ¿Qué ha funcionado? ¿Qué es lo que no? ¿Qué podemos aprender de todo esto? En la etapa de ajuste, estandarizamos lo que está funcionando para ese proceso, proponemos contramedidas adicionales para lo que no ha funcionado y compartimos con los demás lo que hemos aprendido. El proceso de compartir se llama yokoten (véase más adelante en este mismo capítulo). Lo más apropiado sería decir que haremos lo posible para que otros aprendan de nosotros todo lo que puedan para resolver sus propios problemas. También es cierto que siempre quedarán problemas sin resolver y cosas mejorables que fluyan directamente al siguiente bucle de PDCA. Así pues, el PDCA es una forma de pensar y de aprender.

Tabla 2.1. Visión occidental de PDCA como control versus la perspectiva de aprendizaje de Toyota

|

PDCA occidental |

PDCA de Toyota |

Propósito |

Hay que predecir y controlar el proceso |

Aprendemos mientras lo hacemos |

Objetivo |

Resolver el problema |

Mejorar el proceso y desarrollar a las personas |

Asunción |

El mundo es predecible, como una máquina |

El mundo es dinámico, incierto como un organismo vivo |

Proceso de planificación |

Herramientas estadísticas |

Comprensión profunda y creación de consenso |

Analistas |

Expertos con aportaciones del grupo |

Grupos de trabajo con apoyo de expertos |

Ejecutar |

Implementar las soluciones |

Probar las contramedidas |

Comprobar el proceso |

Confirmar la hipótesis |

Encontrar más oportunidades de mejora |

Ajustar el proceso |

Estandarizar el proceso probado y replicar las mejores prácticas |

Estandarizar lo que funciona, compartir el aprendizaje, identificar problemas adicionales para PDCA |

La diferencia entre PDCA como método de control (visto en muchas compañías con programas Six Sigma) y la visión PDCA de Toyota como forma de pensar y aprender se resume en la tabla 2.1. El punto de partida es el propósito de PDCA. En la formulación del DMAIC, el propósito final parece que sea solo el control. En Toyota, el propósito es lograr mejoras radicales en los niveles de rendimiento y, en el proceso, aprender mediante la experimentación, pero así como Toyota ve la organización como un sistema complejo de personas, procesos y equipos, también ve una gran variabilidad e incertidumbre. De hecho, cada proyecto PDCA controla algún aspecto de esa variabilidad durante un tiempo pero después, a medida que van cambiando las condiciones, se van poniendo en marcha nuevas medidas correctoras. Por esta razón es fundamental que el grupo responsable del trabajo diario esté capacitado y formado en PDCA, que sus miembros puedan identificar inmediatamente los problemas que van surgiendo de las condiciones cambiantes y desarrollen nuevas contramedidas.

El término contramedida es importante porque sugiere la naturaleza provisional de cualquier acción para contrarrestar la variabilidad no deseada. Toyota no cree que una contramedida sea la solución, sino que es la medida que se está probando en un momento dado. Si la comprobación muestra que ha funcionado en el camino hacia el objetivo, entonces se mantiene ahí hasta que se desarrolle algo mejor. El PDCA de Toyota nunca termina, o al menos no lo hace en un proceso. Nunca se cierra un proyecto, ni se controla ni se abandona. PDCA es verdaderamente un proceso de mejora continua y por lo tanto de aprendizaje continuo.

La filosofía occidental orientada al «control» en el PDCA asume implícitamente que las soluciones a los problemas pueden estar libres de contexto. Es decir, que lo que funciona en un contexto debe funcionar igual en otro contexto similar. Si llegamos a una solución que funciona en la etapa de comprobación, entonces en la etapa de ajuste se nos anima a que difundamos esa «mejor práctica». Esto sugiere que lo que ha funcionado en nuestro caso en particular puede funcionar en otros casos de la misma manera, simplemente replicándolo, como si fuera un objeto fijo, digamos un engranaje: podemos copiar el diseño de un engranaje que funciona e insertarlo en otro motor del mismo diseño, y «exigirle» que funcione: piezas intercambiables, mejores prácticas intercambiables. Toyota utiliza el término japonés yokoten, en lugar del de difundir mejores prácticas. Más que mecanicista, yokoten es un concepto orgánico. Técnicamente significa «por todas partes», pero hay que entender bien lo que estamos trasplantando, las condiciones donde lo hacemos y ajustarlo adecuadamente. De lo contrario, fracasaremos.

Yokoten es un término japonés que describe el proceso de compartir prácticas en la organización de manera horizontal. Significa que durante el intercambio de una «mejor» práctica debe comprenderse el entorno en el que se va a adoptar la nueva idea, de lo contrario no es probable que la idea tenga éxito. Esta concepción contrasta con la réplica automática, mecánica, forzada y libre de contexto de ideas inmutables, lo que vulgarmente se conoce como «compartir mejores prácticas». Yokoten reconoce que las ideas no siempre pueden ser copiadas sin antes ser modificadas para adaptarlas al nuevo entorno.

Buscar la predicción y el control a través de leyes lean inmutables que puedan ser aplicadas a cualquier contexto lleva a preguntas como:

▪ ¿Cuál es la relación óptima entre tirar y empujar, pull y push?

▪ El kanban electrónico ¿es mejor que un sistema de tarjetas físicas?

▪ ¿Cuál es la mejor práctica en diseño organizacional para estructurar grupos de trabajo?

En Toyota, cualquiera reconocería inmediatamente que estas preguntas no se pueden contestar directamente, o más bien que la respuesta a cada una es: depende, depende, depende y depende. La filosofía PDCA lleva a reconocer las complejas interdependencias en los sistemas y que cada sistema es diferente de los demás. Además, algo que hoy es una buena práctica podría no ser tan buena práctica en el mismo contexto unos meses después, cuando las condiciones hayan cambiado o hayamos aprendido más. Hay que poner énfasis en que las soluciones siempre son provisionales.

A modo de ejemplo, nuestros clientes también nos preguntan a menudo sobre un componente específico del «software lean» y quieren saber si podemos recomendarlo. «No existe nada que podamos llamar ‘‘software lean’’», contestamos. «Hay sistemas lean, y podemos encontrar formas de usar software como contramedida a problemas en sistemas lean, pero en un componente de software no hay nada inherente que lo haga lean o no lean.» Esto puede resultarles confuso, por lo que insisten. «Pero este es un sistema de planificación de recursos empresariales y tiene un módulo kanban.» (Kanban es la señal para reponer el inventario en un sistema pull. Por ejemplo, mientras la línea de montaje va utilizando piezas, puede devolver tarjetas kanban indicando que necesita nuevas piezas para reponer las que ha utilizado).15 «¿No es kanban parte de lean?

Nosotros contestamos pacientemente: «Sí, es cierto que, bajo ciertas condiciones, kanban puede ser usado como parte de un sistema pull, y esto puede ser una parte importante de un sistema lean, pero el kanban también puede ser usado para crear un sistema no lean, y tanto las versiones electrónicas como las manuales pueden ser usadas efectivamente bajo las condiciones adecuadas». Podemos ver adónde conducen este tipo de diálogos interminables, que al final nos llevan a preguntarnos cuáles son las condiciones adecuadas y cómo se pueden especificar para optimizar las decisiones... y así sucesivamente. La verdad es que el kanban representa la contramedida de hoy. No podemos producir exactamente lo que necesitamos cuando lo necesitamos en un flujo de una sola pieza, por lo que, como contramedida, mantenemos una pequeña cantidad de inventario definido en un «almacén» y lo reponemos conforme se va utilizando. Con el tiempo, a medida que mejoramos, podemos llegar a un punto en el que nos es posible eliminar completamente ese inventario y, por lo tanto, el sistema kanban.

La forma mecanicista de pensar en modo causa y efecto fue representada por la búsqueda de Frederick Taylor de «la mejor manera». Usando su marca de «gestión científica», cronometraba a los trabajadores y observaba lo que hacía el más rápido para definir la «mejor manera» de hacer el trabajo.16 Eso se convertía automáticamente en la norma, el estándar, y el trabajo del capataz era hacer cumplir esta forma de trabajo a los demás trabajadores. Taylor separó la planificación de la acción. No se podía confiar en que los trabajadores, por sí mismos, contribuyeran de la mejor manera posible. De hecho, según Taylor, solo se podía confiar en su creatividad a la hora de escaquearse:

Resulta difícil encontrar un trabajador competente que no dedique una cantidad considerable de tiempo a estudiar la lentitud con la que puede trabajar mientras trata de convencer a su jefe de que va a buen ritmo.17

Desde Taylor, la ingeniería industrial se ha transformado principalmente en una disciplina de modelado matemático para encontrar lo «óptimo» utilizando métodos de investigación de las operaciones. El movimiento lean surgió de manera diferente. Se basaba en el caso, más que en modelos matemáticos. The Machine That Changed the World documentó el éxito relativo de las prácticas japonesas, y luego, en Lean Thinking, aprendimos que Toyota era lo mejor de lo mejor18 y la mejor práctica en lean se convirtió en lo que hace Toyota. Existen muy pocas formulaciones matemáticas que nos indiquen cuál es la «mejor práctica lean» para una situación concreta. Así las cosas, y dado que Toyota se supone que es el mejor modelo lean y estamos tratando de imitar sus mejores prácticas, las preguntas suelen tomar la forma de «¿qué haría Toyota en esta circunstancia?». Aparentemente, pues, cualquier cosa que haga Toyota es lean, y si la podemos copiar obtendremos los mejores resultados. Ojo, porque esto también nos lleva por el camino equivocado. La idea de copiar «soluciones lean», incluso de Toyota, es completamente ajena a la forma de pensar de Toyota. Toyota ni siquiera intenta que sus propias plantas copien directamente lo que hacen en otras. Lo que sí quiere es que cada planta sea consciente de las prácticas de éxito de las demás, que entiendan profundamente sus propios problemas y circunstancias, y que consideren cómo estas ideas pueden ser útiles. Pero copiar directamente es inapropiado y mataría el kaizen.

Si volvemos a los estudios de tiempo de Taylor y buscamos la mejor manera, se puede notar que Toyota también tiene un trabajo estandarizado y usa cronómetros muy a menudo. ¿Puede que esté siguiendo los métodos de Taylor? En cierto modo sí, pero su filosofía es radicalmente diferente. Toyota quiere que el grupo de trabajo siga PDCA religiosamente. Si alguien en el grupo propone la necesidad de cronometrar y reequilibrar la tarea, la primera pregunta de un buen sensei será, obviamente: «¿Para qué? ¿Cuál es el propósito?». Esto no conduce directamente a soluciones lean, sino más bien a más preguntas como:

▪ ¿Cuál es la tasa de demanda de los clientes (el takt)?

▪ ¿El sistema actual está cumpliendo con el takt de manera consistente?

▪ Si no lo hace, ¿cuáles son las causas de la variabilidad en la producción que impiden cumplir con ese takt?

Basándonos en las respuestas a todo, podemos (o no) decidir si el enfoque de la resolución de problemas debe estar en la productividad utilizando estudios de tiempo y movimiento. Si el análisis revela que no estamos cumpliendo sistemáticamente con el takt (véase más abajo el recuadro) o que no estamos cumpliendo con nuestros objetivos de coste, el análisis podría llevarnos a querer mejorar la productividad de los procesos de trabajo individuales. Entonces la pregunta es: «¿Dónde están los desperdicios que contribuyen a la distancia entre el objetivo y la situación actual?». En este caso, nos gustaría que el grupo de trabajo utilizara un cronómetro para entender la situación actual e identificar los desperdicios. Después trataríamos de comprender la causa fundamental de ese desperdicio. Esto llevaría a la adopción de contramedidas para eliminar los desechos, el grupo las pondría a prueba y, sobre la base de los resultados, elaboraría nuevo trabajo estandarizado para las actividades mejoradas. Estos nuevos estándares no serán necesariamente los mejores para todos los que están haciendo ese trabajo específico en cualquier parte del mundo, pero el grupo de trabajo demostrará que el nuevo enfoque le está ayudando de manera más consistente a lograr sus objetivos en este proceso, ahora mismo, hasta que se le ocurra algo mejor.

Takt es una palabra alemana que significa «metro» o «ritmo». En música, un metrónomo establece la secuencia para el ritmo. En lean, lo que se mide es la tasa promedio de la demanda de los clientes, expresada como tiempo por unidad. Una secuencia de 60 segundos en una línea de montaje de automóviles significa que al final de la línea debe salir un auto cada 60 segundos. Si tenemos un flujo perfecto de una sola pieza, esto también significa que se debe producir una carrocería de auto en el taller de soldadura cada 60 segundos para adaptar la producción a la demanda. Cuando equilibramos el trabajo, estamos tratando de cargar a cada trabajador en la línea de montaje para que la cantidad de trabajo de valor añadido que realice se acerque lo más posible a la secuencia (por ejemplo, 60 segundos de trabajo por ciclo). Por supuesto, esto es imposible, ya que siempre hay desperdicios, y también sería extremadamente estresante para un trabajador estar completamente saturado, sin tener la oportunidad de compensar cualquier variación. Así que asignamos a cada actividad un poco menos de 60 segundos de trabajo.

Una vez realizado este proyecto de mejora de la productividad, el equipo de trabajo será más capaz de comprender los desperdicios y el proceso PDCA y será más adaptable cuando las condiciones cambien. Por ejemplo, cuando las condiciones del mercado cambien y el takt cambie, el equipo de trabajo tendrá que reequilibrar la carga de trabajo para todas las tareas y desarrollar un nuevo trabajo estandarizado. Esa adaptabilidad a través de la filosofía PDCA es lo que Toyota se esfuerza en lograr, no una copia sin sentido de las «soluciones lean». La adaptabilidad proviene de gente altamente capacitada que está mejorando de continuo sus procesos. Eso no puede suceder cuando un grupo de trabajo se limita a esperar a que los ingenieros o los black belts piensen por ellos.

Para Toyota, PDCA es algo más que una forma de obtener resultados de la mejora de procesos. Es una manera de desarrollar a la gente. Esto se formalizó en 2002, cuando se introdujeron las Toyota Business Practices (TBP, Prácticas Empresariales de Toyota). Fujio Cho, como presidente, hizo público The Toyota Way 2001, un documento interno que formalizaba por primera vez la cultura de Toyota. Inicialmente fue presentado como un conjunto de principios con citas históricas. Sin embargo, Cho se dio cuenta de que se necesitaba algo más para traducir los principios en acción. Toyota Business Practices es la metodología concreta que hace eso. A simple vista, no difiere mucho de otros métodos de resolución de problemas en ocho pasos (a menudo llamados métodos 8D, de ocho disciplinas).

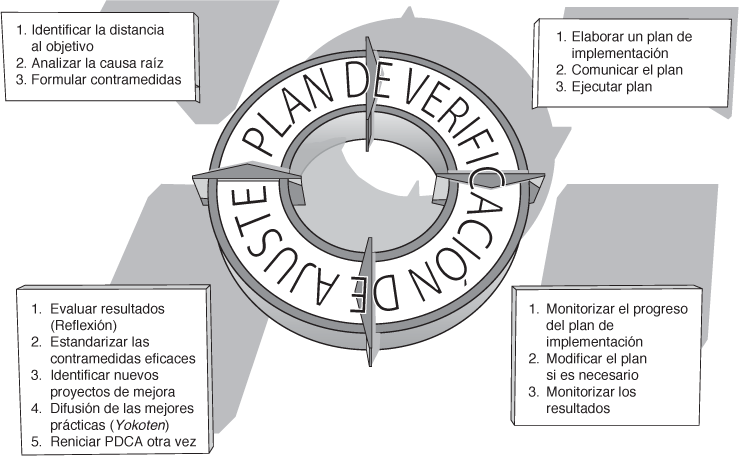

Tal y como se muestra en la figura 2.2, en las TBP hay ocho pasos que conjuntamente siguen el ciclo PDCA. (En realidad hay nueve, si incluimos «comprender la situación», un prerrequisito o «paso cero» para empezar a definir el problema.) Como de costumbre, Toyota trataba de mejorar deliberadamente su método anterior, llamado practical problem solving (resolución práctica de problemas.) El punto de partida es aclarar el problema frente al estado ideal. Definir ese estado ideal es un paso crítico y básico para evitar tener que conformarse con correcciones graduales del estado actual. Es habitual pensar que una mejora del 10 o el 20 % ya representa un gran cambio, pero en algunos casos es factible duplicar el rendimiento. Para pensar en grande, debemos tener una visión que nos atraiga y no jugar con el sistema tal y como es ahora mismo. ¿Cuál sería el estado ideal realista del sistema? Podríamos definirlo mediante la comparación evaluativa con «el mejor proceso que haya ahora mismo en el mundo y que sea similar a este». Una vez acordada esta visión, si ese estado ideal nos parece un objetivo imposible, no estaremos motivados para lograrlo. Para llegar a una meta exigente pero alcanzable, primero debemos «dividir el problema» en partes más pequeñas y más manejables y establecer prioridades. Para los asuntos en los que decidamos trabajar, deberíamos ir incluso un paso más allá y establecer objetivos concretos y medibles. ¿Cómo sabremos que hemos tenido éxito? Los objetivos son postes indicadores de ciclo corto y medibles a lo largo del camino.

Figura 2.2. PDCA de procesos y personas a través de las Prácticas Empresariales de Toyota, TBP

La diferencia entre la realidad y el objetivo se convierte en nuestra definición del problema. Una frase común en Toyota es «sin estándar, no hay problema». Un problema siempre se declara como una diferencia entre el objetivo (estándar) y la condición actual. Ahora que sabemos cuáles son los problemas específicos (o diferencias) en los que trabajaremos, podemos buscar la causa raíz de estas diferencias, desarrollar contramedidas, probarlas, monitorizar cómo lo hicimos, emprender acciones de seguimiento para estandarizar e identificar nuevas acciones para mejorar.

Si comparamos este proceso de resolución de problemas con el de otras organizaciones es posible que veamos algunas diferencias importantes. Muy pocos procesos de resolución de problemas requieren explícitamente la identificación del estado ideal como punto comparativo. La mayoría de los procesos 8D pasan por alto este estadio crítico, y ni siquiera estaba explícitamente previsto en el antiguo método de Toyota para la resolución práctica de problemas. El siguiente concepto crítico es desglosar el problema y desarrollar un plan para cada asunto. La mayoría de los demás enfoques empezarán después de que el problema se haya desglosado, es decir, con un problema más específico a resolver. Esto limita en gran medida el alcance y la eficacia de la resolución de problemas. Más allá de eso, las diferencias están principalmente en la filosofía de control versus el aprendizaje, como ya dijimos anteriormente.

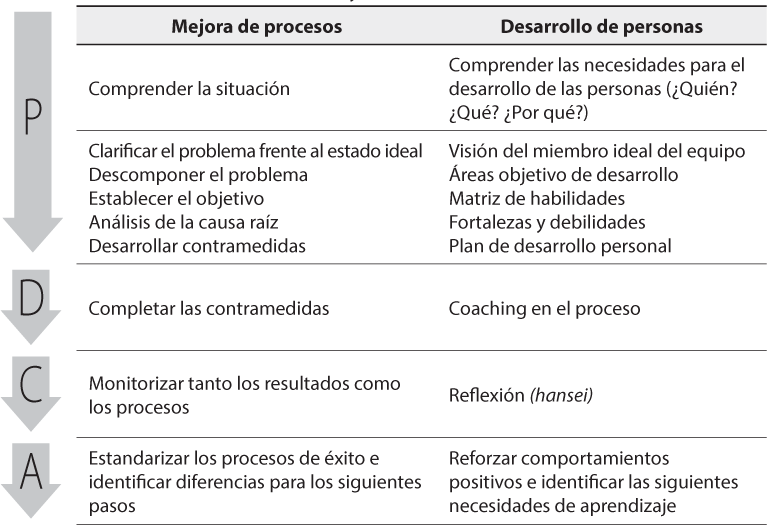

En muchas de las compañías con las que hemos trabajado nos hemos encontrado con una mentalidad del tipo «hazlo como sea», presente en todas las operaciones y en la estructura de la organización. Cuando las organizaciones carecen de una visión coherente y en su lugar se centran en el corto plazo, tienden a gravitar hacia un sesgo de «acción», donde realmente no importa si lo que se está haciendo va a beneficiar a la organización a largo plazo. En estos casos lo que prima es que la gente esté «haciendo las cosas». Allí encontramos que el ciclo de PDCA se reduce a una extraña y cortocircuitada mentalidad de solamente hacer. Los héroes reemplazan a los partidarios del proceso. La planificación de un experimento, la comprobación y el ajuste basado en los resultados de una acción en particular no existen. Este tipo de organización genera mentalidades de «bombero», cuya acción rápida y valiente es recompensada con independencia del resultado o las razones que hayan provocado el incendio. De hecho, encontramos que muchos de los «incendios» que se apagan están directamente relacionados con brasas que venían de lejos. Este tipo de sesgo de acción se muestra en la figura 2.3. Llegados a este punto, de nuestra exposición se desprende que a cualquier compañía que abrace, apoye y promueva este tipo de comportamiento le será difícil, por no decir imposible, poder sostener cualquier esfuerzo de transformación.

Una parte clave de la filosofía de aprendizaje es preguntar cómo se desarrollan y capacitan las personas cuando pasan por el proceso. Hemos añadido una columna en la figura 2.2 sobre el desarrollo de las personas (son nuestras palabras, no las de Toyota). En cualquier etapa de las TBP existen oportunidades para desarrollar a la gente. Se empieza teniendo una visión de cuál debe ser el miembro ideal del equipo para poder ver las diferencias, lo que nos queda para llegar a ese punto. Es importante señalar que esas diferencias no son «culpa» de los miembros del equipo, sino más bien responsabilidad de la dirección que debe abordarlas. Aquí nos preguntamos a quién queremos desarrollar, qué queremos que aprenda como resultado de trabajar para resolver este problema y por qué. La matriz de habilidades es una forma sencilla de hacer un seguimiento de los objetivos de aprendizaje frente a los logros reales.19 Para cada persona, enumeramos las habilidades que deseamos y rellenamos círculos en cuartiles para el porcentaje de desarrollo de habilidades. Los miembros del equipo no aprenderán a menos que reciban retroalimentación, por lo que se necesita un coach. Cuando hacemos la comprobación, podemos verificar no solo los resultados, sino también el proceso de obtención de esos resultados. Además, los miembros del equipo pueden reflexionar sobre su contribución personal. ¿Qué han hecho bien? ¿Cuáles son sus puntos débiles en los que hay que trabajar para seguir mejorando? Esto conduce a nuevas acciones sobre el desarrollo de las personas que puedan llevarlas al siguiente nivel.

Figura 2.3. La mentalidad de «hazlo como sea» destruye el ciclo de PDCA

Toyota no elabora un plan formal de desarrollo de las personas cada vez que resuelve un problema, pero siempre lo tiene presente. Cualquier proyecto de resolución de problemas es una oportunidad para desarrollar a sus trabajadores. Para desarrollar esa oportunidad conscientemente, debemos tener un plan y debemos proceder, comprobar y actuar otra vez en función de lo que aprendamos.

Mike Rother utiliza el término kata para referirse a los patrones de rutina que deseamos enseñar y reforzar.20 El término japonés kata se utiliza a menudo para las rutinas que debemos llevar a cabo para tener éxito en las artes marciales. Si pensamos en un maestro de karate que entrena a un principiante, primero debe dividir las rutinas complejas en partes que se puedan enseñar. El principiante practica esas partes una y otra vez con la retroalimentación, el feedback crítico del maestro. Al principio las rutinas se deben copiar exactamente como dice el maestro y no se espera ni se permite ninguna innovación. En algún momento, cuando ha alcanzado cierto grado de dominio de cada una de las partes anteriores, el alumno pasa a la siguiente etapa. Solo el maestro puede juzgar cuándo el estudiante está listo para dar un paso adelante. En este momento ya será capaz de realizar cada paso sin pensar, los desarrollará naturalmente y no necesitará que el maestro le monitoree tan de cerca. Eventualmente, el estudiante aprende sistemas enteros de rutinas que deben ser practicados una y otra vez con retroalimentación crítica. Cuando la rutina se vuelve natural, el estudiante puede innovar de forma mínima, pero deliberada. Entonces tiene cierta libertad para empezar a pensar por sí mismo. Solo a través de este proceso intensivo y prolongado puede el estudiante, al cabo de algunos años, ganar un black belt y de ahí un black belt de maestro para enseñar a otros.21

Rother describe en detalle una kata de mejora para lograr objetivos exigentes y una kata de coaching para enseñar la kata de mejora a otros.22 Podemos pensar en las Prácticas Empresariales de Toyota (TBP) como la kata de mejora de Toyota. Se aplica tanto a las mejoras de proceso enfocadas en una planta (por ejemplo, el aumento de la productividad en la operación de instalación de neumáticos) como a las grandes innovaciones (por ejemplo, el desarrollo de un automóvil para el siglo xxi, es decir, el primer Prius).

¿Así es como entrenamos a los black belts en Six Sigma? Ocasionalmente quizás, pero, según nuestra experiencia, raramente. De hecho, hay una formación en el aula sobre todo el proceso, enfocada principalmente a herramientas estadísticas, y después el estudiante hace un proyecto con la ayuda puntual de un maestro black belt, presenta un único proyecto que enumera los supuestos ahorros y, al final del todo, obtiene el black belt. En algunos casos, todo el proceso de certificación de black belts se hace online y el proyecto es revisado por alguien que ni siquiera ha conocido al estudiante ni ha visto su situación real. Esto es, algo así como conseguir el cinturón negro de karate online. Es cómico incluso considerarlo.

Para obtener el coaching diario necesario, Toyota confía en que el mánager directo actúe como coach. Primero debe desarrollar un nivel de dominio de las Toyota Business Practices, y luego enseñar, hacer el coaching y evaluar a sus subordinados. Toyota desarrolló un método para enseñar y hacer llegar las TBP en cascada que sigue un modelo de aprendizaje muy parecido al utilizado en karate. Se empezó por enseñar las TBP en la cúspide de la organización: presidente, vicepresidentes ejecutivos, etc. Los primeros maestros entrenadores pasaron por un Instituto Toyota especial, pero eventualmente esos ejecutivos pudieron ya enseñar y convertirse en el comité evaluador de proyectos. Esto siguió siendo transmitido a través de la dirección hasta que los líderes de grupo en el taller pudieron enseñar y ser coaches de los trabajadores de producción. Pasar por un proceso TBP una sola vez no conduce a ninguna «certificación» que se pueda colgar en la pared de la oficina, y se espera que todo el mundo continúe practicando TBP y aprendiendo sin parar.

Seis años después de la puesta en marcha de las TBP, todavía hoy se está bajando en cascada a niveles inferiores. La Gran Recesión de 2008 se convirtió en una buena oportunidad para desarrollar en las TBP los niveles de «líder de grupo», «líder de equipo» y «miembro de equipo». En contraste, la mayoría de los programas de resolución de problemas de otras compañías no duran seis años, y mucho menos se aceleran en tiempos difíciles. De hecho, en tiempos convulsos lo más probable es que los programas de formación se eliminen y la gente se vaya a la calle.

Para los empleados de Toyota en Japón hay actualizaciones periódicas de la formación en TBP. Cada vez que un directivo está cerca de ser promocionado, debe realizar un proyecto serio de TBP que será evaluado por un comité. Los proyectos evolucionan en complejidad a medida que el empleado va madurando, tanto en lo que se refiere al alcance del proyecto como en el número y nivel de personas que deben ser involucradas para implementar la solución.

Si pensamos en las TBP como las acciones concretas que ponen en práctica el Modelo Toyota, podemos ver que es mucho más que un método para resolver problemas. El Modelo Toyota se basa en dos pilares: la mejora continua y el respeto a las personas. La mejora continua se practica a través de las TBP, y cada paso debe reflejar los valores fundamentales de la compañía, centrados en el respeto a las personas. Por ejemplo, el estado ideal de cualquier proceso debe ser siempre ideal desde el punto de vista del cliente, y, por tanto, para definir el estado ideal, el solucionador de problemas tendrá en mente lo que realmente significa «el cliente primero».23 Después todo sigue a través del proceso, los valores se ponen en acción y las acciones refuerzan esos valores. Por medio de ciclos repetidos de aprendizaje, con el tiempo construimos una cultura de mejora continua y de respeto hacia las personas.

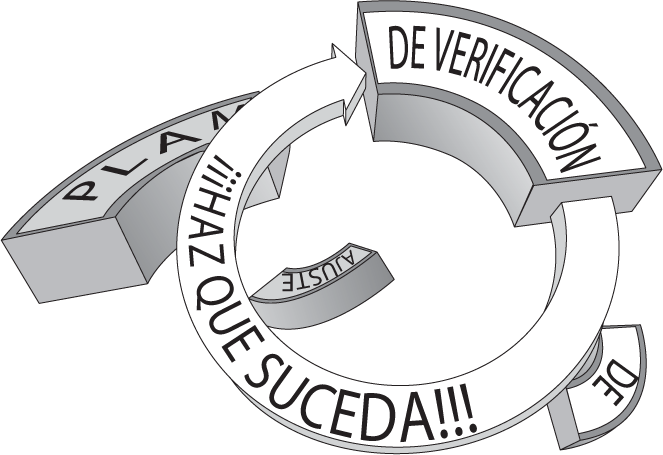

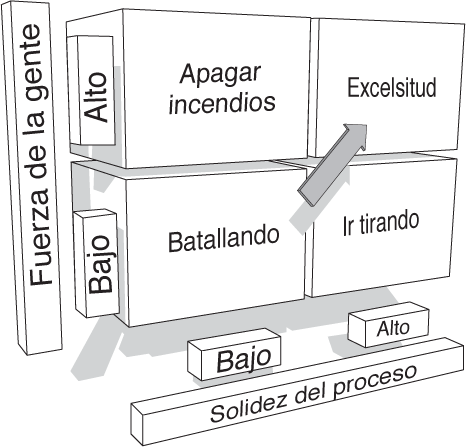

Figura 2.4. Personas excepcionales y procesos excepcionales deben ir de la mano

La búsqueda de la excelencia requiere tanto personas excepcionales como grandes procesos (véase la figura 2.4). Algunas compañías no tienen ninguna de las dos cosas y simplemente se esfuerzan por ir tirando y seguir adelante. De hecho, cualquier compañía que haya existido por un tiempo habrá tenido éxito gracias a personas excepcionales que han prevalecido a pesar de sus procesos mal organizados. En este tipo de empresas cada día aparece un nuevo fuego que espera ser apagado, y es entonces cuando surge esa gente suficientemente buena como para gestionarlo, día tras día, semana tras semana. También sabemos de compañías con departamentos de ingeniería muy potentes que han desarrollado procesos bien diseñados pero que ven a los demás trabajadores como un mal necesario. Dicho de otro modo, los empleados son simples piezas intercambiables, y hay relativamente poca inversión para desarrollarlos. La experiencia nos dice es que esas compañías se las arreglan, «van tirando», pero nunca conseguirán ser excelentes. Solo compañías con excelentes procesos y excelentes personas serán realmente excelentes, no hay otra manera.

A menudo, cuando hacemos presentaciones sobre Toyota, la audiencia nos reta con una serie de temas. Si nuestra cultura es tan diferente a la japonesa, ¿cómo podemos usar a Toyota como modelo? ¿Cuál es realmente este proceso de gestión lean, y porqué es mejor que nuestro programa Six Sigma/teoría de restricciones/agile? ¿No está mostrando Toyota signos de debilidad en calidad y rentabilidad? Y, si así es, ¿por qué deberíamos seguirlos?

La primera respuesta es que ninguna organización debe tratar de copiar a otra. Tratar de imitar a una compañía de éxito como Toyota (con 60 años de beneficios y crecimiento consistentes, algo bastante notable) es una locura tan grande como tratar de implementar soluciones lean per se.

Lo que realmente defendemos es copiar el método PDCA. De hecho, no es algo que se copie, sino algo que se vive. Algo que no se inventó en ninguna cultura exótica de Asia, sino en América. El PDCA ha sido practicado y refinado a un nivel de maestría por una compañía japonesa, eso sí es verdad. Toyota también nos da un punto de referencia acerca del valor de usar la filosofía PDCA para convertirnos en una organización aprendiente. La clave de su éxito reside en la adaptación, a todos los niveles de la organización y en todo momento, a través de la mejora continua.

Cuando en este libro hablamos de procesos lean siempre nos referiremos a PDCA. No hay un proceso lean que exista per se, pero si seguimos la línea de PDCA podremos hacer que los procesos sean más eficientes a través de la búsqueda constante y la eliminación de desperdicios. Si alguien nos muestra un proceso y nos pregunta si es lean, siempre le haremos la misma pregunta: «¿Cuál es el problema que se está tratando de resolver?». Si esa persona no puede responder a nuestra pregunta, volveremos a los primeros principios de PDCA.

A medida que avancemos a través del libro, repetidamente volveremos a este concepto fundamental de PDCA, pero antes, en los próximos tres capítulos, debemos aclarar algunos conceptos críticos. ¿Por qué es esencial utilizar la mejora de procesos como campo de entrenamiento para el desarrollo de personas excelentes? ¿Cómo podemos conectar cada una de nuestras actividades kaizen con un propósito de negocio más básico? ¿Cuál es la diferencia entre «hacer lean» en un proceso y construir un sistema lean?

_____________

14. Steven J. Spear y H. Kent Bowen, «Decoding the DNA of the Toyota Production System», Harvard Business Review, septiembre/octubre 1999, págs. 96-106; reimpresión 99509.

15. Véase Jeffrey Liker, The Toyota Way (Nueva York: McGraw-Hill, 2004), cap. 9.

16. «El enorme ahorro de tiempo y, por tanto, el aumento de la producción que se puede conseguir eliminando los movimientos innecesarios [...] solo se pueden realizar plenamente después de haber visto personalmente la mejora que resulta de un minucioso estudio de movimiento y tiempo, realizado por un hombre competente». Frederic W. Taylor, The Principles of Scientific Management (Nueva York: Harper, 1911). El «hombre competente» que se describe es el ingeniero industrial formado.

17. Ibídem.

18. James P. Womack, Daniel T. Jones y Daniel Roos, The Machine That Changed the World (Nueva York: Harper-Perennial, 1991); James Womack y Daniel Jones, Lean Thinking, 2.ª ed. (Nueva York: Simon & Schuster, 2003).

19. Véase Jeffrey Liker y David Meier, The Toyota Way Fieldbook (Nueva York: McGraw-Hill, 2006) o Jeffrey Liker y David Meier, Toyota Talent (Nueva York: McGraw-Hill, 2007) para una exposición de la matriz de habilidades.

20. Mike Rother, Toyota Kata: Managing People for Improvement, Adaptiveness, and Superior Results (Nueva York: McGraw-Hill, 2009).

21. El proceso descrito aquí es la manera en que aprendemos cualquier habilidad compleja; véase Hubert L. Dreyfus y Stuart E. Dreyfus, Mind Over Machine (Nueva York: Free Press, 1982).

22. Rother, op. cit..

23. La relación entre cada paso de las Toyota Business Practices (TBP) y los valores del Modelo Toyota (llamados «impulso y dedicación») que debería enseñarse en este punto se describe en Jeffrey Liker y Michael Hoseus, Toyota Culture (New York: McGraw-Hill, 2008), p. 151.