Figura 1.1. El modelo 4P de The Toyota Way

En tantas y tantas compañías americanas, la razón que hay tras la ausencia de un enfoque en el producto y en la gente podría ser [...] la excesiva dependencia del análisis de las torres de marfil corporativas y la excesiva dependencia de los juegos de manos financieros, herramientas que parecen eliminar el riesgo pero que también, desafortunadamente, eliminan la acción.

THOMAS J. PETERS y ROBERT H. WATERMAN

In Search of Excellence

Es difícil imaginar a cualquier CEO que se respete a sí mismo diciendo: «La visión que tengo para mi compañía es la mediocridad». La excelencia es una meta que parece universal y, sin embargo, vemos como en muchas compañías las acciones de sus directores generales tienden a conducirlas a la mediocridad y no a la excelencia. Quizás se trate de una cuestión de definición, o de que, cuando el CEO establece objetivos de negocio, en realidad está hablando en términos de rentabilidad y crecimiento. La pregunta es: en nuestra industria, ¿ser líder en beneficios o líder en crecimiento es equivalente a la búsqueda de la excelencia? Si una compañía crece rápidamente a través de fusiones y adquisiciones, se convierte en la mayor compañía del sector y sus acciones pegan una subida gigantesca, ¿ha alcanzado la excelencia?

Volvamos a lo básico. Nuestro hijo es un apasionado del golf, la música o la cocina y piensa que quiere hacer carrera en cualquiera de esos campos. Ahora tenemos que explicarle que, si se lo toma muy en serio, tendrá que dedicarse a ello el resto de su vida. Que tendrá que practicar obsesivamente, practicar, practicar y volver a practicar. Si se lo quiere tomar como un hobby, no pasa nada, también está bien, es legítimo y uno siempre puede acabar tocando la guitarra, cantar con los amigos y divertirse un buen rato en su tiempo libre. Pero enfocarlo como un hobby no es lo mismo que tratarlo como una vocación. Digamos que nuestro hijo Johnny, amante del golf, nos responde: «Realmente no sé si dedicar y sacrificar mi vida al golf, pero lo que sí tengo claro es que este verano quiero ganar el torneo de la escuela, impresionar a Judy y convencerla para ir conmigo al baile de graduación». Como padres o madres, podemos sentirnos desanimados y creer que Johnny no siente el golf como vocación y que solo es una fase de su descubrimiento del mundo. Es decir, que Johnny no siente realmente una pasión por la excelencia. Todavía.

Definir la excelencia en sentido absoluto es un reto, hay que admitirlo. ¿Cuál es el estándar de la excelencia tocando el violín? ¿Ser de los 10 mejores del mundo, figurar entre los mejores de la ciudad o pertenecer a la élite violinista del país? El virtuoso violinista de nuestra ciudad ¿no es excelente porque en el mundo hay alguien que toca muchísimo mejor? ¿Es la excelencia un valor absoluto, algo así como obtener un 10 en un examen del colegio? Nosotros creemos que, antes que como un valor absoluto, es más útil definir la excelencia como un proceso, como una búsqueda. Si hoy mejoramos, estamos más cerca de la excelencia que ayer. Los más altos niveles de rendimiento nos dan una visión de excelencia que proporciona una dirección a nuestros esfuerzos, lo que nosotros llamamos el «norte verdadero».

Ahora supongamos que nuestro hijo Johnny crece, obtiene un MBA y progresa rápidamente para convertirse en CEO de una compañía global de procesado de alimentos. Es un brillante conferenciante, y ensalza la virtud de producir alimentos de más alta calidad a un precio competitivo. Todo suena bien, pero al mismo tiempo sus decisiones empresariales se centran en transacciones a corto plazo, algo que hace aumentar el precio de las acciones de la compañía: fusiones, adquisiciones, ventas de negocios, traslado de la producción a países con salarios más bajos y formación de legiones de black belts que impulsan proyectos de reducción de costes. Los costes siguen bajando, bajando, bajando y la calidad no pasa de ser «aceptable». Aparecen problemas, por supuesto, pero ninguno lo suficientemente grande como para tener que cerrar la compañía. Los productos son todos iguales, anodinos, aburridos, mediocres, no hay nada que los distinga de la competencia. El resultado final está a la vuelta de la esquina. ¿Se trata de ser excelente como productor de alimentos de alta calidad, o de hacer que los alimentos sean un medio más para obtener rápidos beneficios, como cualquier hobby? Johnny podría ser excelente a la hora de hacer dinero, pero en términos del procesado de alimentos no es excelente. Ni de lejos.

Hay pruebas de que, a largo plazo, las compañías que se esfuerzan por alcanzar la verdadera excelencia en los productos que fabrican y en los servicios que prestan superan a las compañías que se centran únicamente en objetivos financieros a corto plazo. Uno de los libros de negocios más vendidos de la década de 1980 fue In Search of Excellence.3 Peters y Waterman identificaron las compañías estadounidenses más exitosas basándose en su rendimiento financiero a largo plazo y elaboraron una lista de generalizaciones, de aquello que tenían en común. Se trataba de excelentes compañías «apegadas a su terruño» que se centraban en lo que sabían hacer y trabajaban cada día para ser mejores en ese terreno. En el centro de su modelo había ciertos valores compartidos. Los directivos de compañías excelentes valoraban a los clientes y mostraban una pasión por la innovación dentro de su industria:

El modelo racional nos lleva a denigrar la importancia de los valores. Los que obtienen mejores resultados crean una cultura compartida amplia y edificante, un marco coherente dentro del cual la gente con ilusión busca adaptaciones apropiadas. Su habilidad para conseguir contribuciones extraordinarias de un gran número de personas se basa en su habilidad para crear un sentido de propósito altamente valorado.4

Hay quien ha señalado que muchas de las compañías «excelentes» de Peters y Waterman no tuvieron un buen rendimiento en los 10 años posteriores a la publicación del libro. Pero hay más pruebas de que la búsqueda de la excelencia es rentable a largo plazo. En Built to Last, Jim Collins y sus aliados5 hicieron una crónica de 18 «compañías verdaderamente excepcionales y duraderas» y las compararon con otras menos competitivas en términos de crecimiento y rendimiento financiero a lo largo de varios años. Casi 20 años después de In Search of Excellence, Collins y compañía también descubrieron que las empresas estadounidenses de más éxito tenían visión, eran innovadoras y habían desarrollado un sólido conjunto de valores compartidos. Los líderes de esas compañías se apasionaban por la calidad y por sus clientes y prepararon expresamente a la siguiente generación de líderes para que compartieran esa pasión. Entre los muchos puntos de vista de Collins y sus aliados estaba que la compañía en sí misma era la creación definitiva. «Tuvimos que pasar de ver la compañía como vehículo para los productos a ver los productos como vehículo para la compañía.»6

En muchas compañías hemos podido escuchar discursos realmente convincentes de directores ejecutivos en apariencia muy comprometidos con la excelencia. Por desgracia, cuando hemos tenido la oportunidad de rascar un poco y bajar al terreno para investigar el estado real de su compañía, hemos visto cosas radicalmente diferentes: desorden por todas partes, gente que en lugar de hacer un trabajo excelente trabaja mirando el reloj y descontando los minutos que faltan para poder irse a casa, directivos de departamento más interesados en el aumento de sus presupuestos que en prestar un servicio real a los clientes y procesos de trabajo mal organizados.

En The High-Velocity Edge, Steven Spear documenta el éxito de líderes como Boeing, Toyota y Pratt & Whitney, que están a la cabeza del éxito en los negocios mientras que sus competidores se esfuerzan por mantenerse al día y siguen compitiendo a trancas y barrancas, resoplando y pidiendo tiempo muerto.7 Spear identifica la excelencia operacional como un diferenciador clave. En una entrevista apuntaba que la falta de interés por la excelencia operacional comienza con ciertas deficiencias en nuestro sistema de educación empresarial:

La formación actual en gestión, especialmente el típico MBA, tiene un defecto tremendo. Su orientación tiende a ser «transaccional», con estudiantes que aprenden a pensar en términos de compra/venta, entrada/salida, contrato/despido. Los cursos de estrategia empresarial se centran principalmente en las decisiones transaccionales: entrada o salida de mercados, concesión de licencias, subcontratación, etc., para obtener una ventaja posicional sobre la competencia, los proveedores y los clientes. Incluso muchos cursos de gestión de operaciones han adoptado un enfoque transaccional, centrándose en la ubicación de las instalaciones, la selección de la tecnología, el uso de herramientas de control de producción y otros aspectos similares. Sin embargo, aparte de unos pocos cursos, escasea la idea crítica de gestionar el trabajo de manera que utilice una excelencia operacional que proporcione una ventaja competitiva y no defienda una posición estable, sino que trate de llenar y llevar al mercado productos y servicios cada vez mejores.8

El Modelo Toyota proporciona un profundo estudio de caso en la búsqueda de la excelencia operacional de una compañía a través de la mejora continua y de cómo esa búsqueda se convierte en un diferenciador estratégico. Cuando sucede eso, una sensación de intensa energía enfocada en mejorar atraviesa toda la organización, desde los altos ejecutivos hasta los grupos más pequeños de equipos en el lugar de trabajo. Liker resumió los principios de gestión que derivaron del estudio en profundidad de Toyota como un modelo 4P o de «4 Pes»: un sistema integrado de Pensamiento (o filosofía), Procesos, Personas y resolución de Problemas. Como podemos comprobar en la figura 1.1, la filosofía se encuentra en la base: «Basar las decisiones de gestión en una filosofía a largo plazo, incluso a expensas de objetivos financieros a corto plazo».

Lo más sorprendente de Toyota es la consistencia de sus valores y el sentido de una misión compartida por toda la compañía. El enfoque externo se centra sistemáticamente en añadir valor a los clientes y a la sociedad. El enfoque interno se centra en el desarrollo de personas excepcionales y en retarlas a que superen los límites de sus capacidades. El «desafío» o reto es uno de los cinco valores fundamentales de la compañía. En el documento interno de Toyota, The Toyota Way 2001, se resumía así: «Aceptamos los retos con espíritu creativo y coraje para conseguir nuestros sueños sin perder impulso ni energía». A lo largo de su historia, se ha esperado que los líderes de Toyota acepten y cumplan esos grandes desafíos. Por ejemplo, Takeshi Uchiyamada, jefe de investigación y desarrollo (I+D) en el momento de escribir esto, asumió el reto de liderar el desarrollo del automóvil para el siglo XXI, y eso dio pie a la creación del primer Prius.

En 2010, yo mismo (Jeff Liker) visité Herman Miller, una compañía estadounidense de muebles de oficina que Toyota había adoptado como «estudiante» de su Sistema de Producción Toyota (TPS). Cuando los expertos de Toyota visitaron por primera vez la planta de archivadores de Herman Miller, elegida como programa piloto del TPS, les lanzaron un desafío. En ese momento (alrededor del año 1998), la planta estaba montando archivadores en dos líneas de montaje (dos líneas de productos diferentes), en tres turnos, con 126 montadores. El reto consistía en conseguir el mismo volumen en una sola línea de montaje, trabajando 16 personas en dos turnos. Los directivos de Herman Miller pensaron que eso era una locura, imposible, pero con la ayuda de expertos Toyota trabajaron y trabajaron en ello, y de hecho (hoy) siguen en esa tarea. Diez años después, y al cabo de miles de mejoras, aumentaron la producción de archivadores de 6000 a 7250 por semana, con una sola línea de montaje, dos turnos y 30 personas. Los cambios de turno de 20 minutos se redujeron a cero. El tiempo de entrega, el lead time de un archivador, se redujo de 62 a 4 horas, resultado de esos años de mejora continua puestos en práctica.

En otoño de 2008, Toyota conmocionó al mundo cuando, al igual que otras compañías, trastabilló y perdió comba durante la Gran Recesión. De hecho, para el año fiscal que terminó en marzo de 2009, reportó pérdidas financieras por primera vez en 60 años: 4400 millones de dólares. El New York Times escribió: «El viernes, The Toyota Motor Company registró su primera pérdida neta anual en seis décadas y advirtió que este año se hundiría todavía más, tremendo batacazo para un fabricante de automóviles cuya expansión vertiginosa y beneficios récord parecían imparables hace tan solo 12 meses».9

El tema aquí es saber dónde está la noticia: ¿en las seis décadas de rentabilidad, año tras año, o en el año de pérdidas «en la peor crisis de la industria desde la Gran Depresión»? En realidad, el sistema Toyota no falló. Funcionó exactamente como estaba previsto, pero el plan simplemente no estaba diseñado para hacer frente a una caída del 35 % en el mercado. El plan de operaciones estaba diseñado para permitir a Toyota la flexibilidad de adaptarse a un cambio del 20 % en el mercado, algo que había funcionado bien durante décadas. Cuando las ventas bajaron al 65 % de la capacidad planificada, Toyota, por supuesto, empezó a perder dinero. También es cierto que Toyota podría haber suavizado un poco la caída haciendo lo mismo que su competencia: despidiendo a una gran cantidad de trabajadores y cerrando plantas no productivas. En cambio, ningún empleado fijo perdió su empleo, todos siguieron con su trabajo y participaron en actividades de formación y mejora. El modelo 4P muestra que la filosofía se basa en el pensamiento a largo plazo, no en reacciones viscerales según los vientos de la economía o las especulaciones de diversos «expertos» en canales financieros.

Para apoyar su filosofía a largo plazo, después de décadas de beneficios consistentes (por ejemplo, 18 000 millones de dólares solo en el año fiscal 2008), Toyota ahorró muchas reservas de efectivo para poder capear la recesión sin despidos involuntarios o cierres de plantas. El sistema de emergencia de Toyota se puso en marcha de inmediato para encontrar formas creativas de reducir costes y restaurar la rentabilidad. En abril de 2009, Toyota pronosticó una pérdida de más de 6000 millones para el año fiscal y ese otoño la pérdida proyectada se había reducido a 2000 millones, que resultó ser exagerada. Poco después el mercado se recuperó, y en el año fiscal que terminó en marzo de 2010 Toyota ya registró una ganancia neta de más de 2200 millones. Llegados a este punto, estos males menores resultaron no ser del todo satisfactorios para el presidente de Toyota Akio Toyoda y su Consejo de Administración: ordenaron a la compañía que redujera significativamente los gastos generales fijos y los costes operativos para que, en el futuro, Toyota pudiera seguir siendo rentable con el 70 % de las ventas planificadas.

Todo esto no quiere decir que Toyota sea perfecta, ni mucho menos. Comparada con la crisis de las retiradas de 2009, la (anterior) Gran Recesión de 2008 se percibió como un juego de niños. Por un momento imaginemos qué tan difícil habría sido abordar la crisis de las retiradas si durante la Recesión la compañía hubiera despedido a decenas de trabajadores y reducido su gasto en I+D. En contrapartida, la inversión en formación y desarrollo de gente a todos los niveles proporcionó un ejército formidable para emprender los cambios requeridos en la crisis de las retiradas.

Toyota siempre tendrá altibajos y líderes que no actúen de acuerdo con su método, el Toyota Way. Por supuesto. El ideal por el que se esfuerza la compañía está siempre tan por delante que parece imposible de alcanzar, pero los líderes saben en qué dirección deben ir, y que se trata de algo más que de ser rentables o ser los más grandes. Día a día se esfuerzan en su visión de la excelencia.

El éxito de Toyota ha inspirado a decenas de miles de organizaciones a adoptar algún tipo de programa «lean». El término fue introducido en The Machine That Changed the World y más tarde en Lean Thinking como nuevo paradigma, tan trascendental como el cambio del estilo artesanal a la producción en masa. El enfoque lean está siempre en el cliente y en el flujo de valor. Es una búsqueda de la perfección mediante la eliminación constante de desperdicios a través de la resolución de problemas. Ciertamente, cualquier organización que se proponga seguir la filosofía lean estará en el camino hacia la excelencia. A pesar de todo, una gran encuesta realizada por IndustryWeek en 2007 descubrió que solo el 2 % de las compañías que tenían un programa lean habían logrado los resultados esperados.10 Más recientemente, el comité del Premio Shingo, que otorga galardones a la excelencia en fabricación lean, visitó a los antiguos ganadores y encontró que muchos de ellos no habían podido mantener su progreso después de obtener el premio. Entonces, hay algo que falla. ¿Quizás la búsqueda de la excelencia a través de lean no funciona? ¿Por qué?

Para responder a esto, podríamos empezar por preguntarnos lo siguiente: lean ¿es un hobby o un compromiso de por vida para convertirse en algo grande? Un programa lean enfocado al corto plazo para reducir inventario o plantilla sería algo parecido a nuestro hijo Johnny queriendo ganar el torneo de golf solo para conseguir a su chica y no alguien con pasión por convertirse en el mejor golfista que pueda llegar a ser. Seguramente en algún punto del itinerario aparece una desconexión entre la pasión por la excelencia de compañías de mucho éxito (como las descritas por Peters y Waterman, y más tarde por Collins) y la implementación de metodologías de mejora de procesos. Si se toman en serio el viaje a la excelencia, las compañías tienen que moverse, hacer algo y mejorar sus procesos para ofrecer mejor valor a los clientes. Y si esto parece ser lo más obvio en lo que centrarse, ¿dónde se encuentra la fuente de la desconexión?

El comité del Premio Shingo comparó los ganadores de premios anteriores que habían seguido mejorando con los que habían retrocedido y descubrió que aquellos que habían retrocedido estaban copiando herramientas, mientras que los que habían seguido mejorando habían convertido los esfuerzos iniciales de mejora en una cultura, comenzando por unos líderes que seguían buscando la excelencia. El comité renovó el premio y lo pasó a llamar Premio Shingo a la Excelencia Operacional (Shingo Prize for Operational Excellence), y cambió los criterios para enfatizar el desarrollo de una cultura de mejora continua.

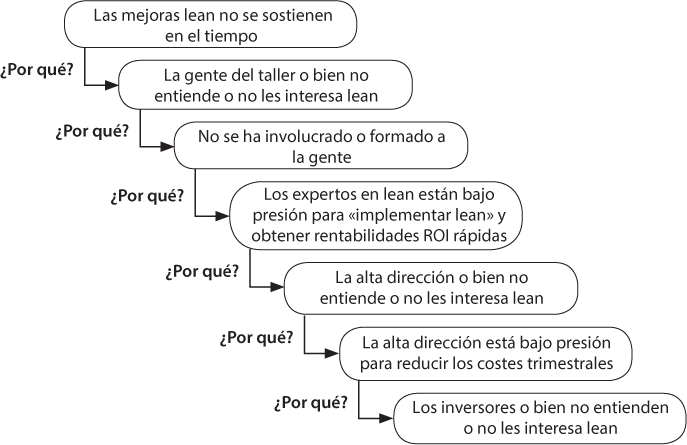

En este libro hablaremos mucho sobre la resolución de problemas, que no es exactamente lo mismo que la lucha por apagar incendios. En la lucha contra los incendios (lo llamaremos así) ponemos el dedo en el agujero de la barca de goma pinchada esperando que un milagro nos permita llegar hasta la orilla. En la verdadera resolución de problemas, tratamos de entender la causa raíz de un problema, primero para solucionarlo y luego para impedir que vuelva a ocurrir. En este caso, Toyota utiliza el sencillo método de los «cinco porqués»: seguir preguntando «por qué» hasta encontrar la causa raíz. Por nuestra parte, hemos hecho un análisis de los cinco porqués del fracaso empresarial en el aprendizaje. Esto se resume en la figura 1.2.

Lo que vemos cuando andamos sobre el terreno es una implementación irregular de lean y una disciplina básica que se degrada con el tiempo. Cuando observamos los análisis de causa, descubrimos que lean, tal como lo han entendido estas compañías, no es más que un simple programa conducido por personas de apoyo diseñado para encontrar y eliminar desperdicios rápidamente, sin importar mucho la comprensión o el compromiso de las personas que gestionan el proceso día a día. Esto, en cierto modo, se debe a una falta de conocimiento por parte de la alta dirección, que piensa, opera y ejecuta en términos sencillos, mecanicistas y de causa-efecto, creyendo que así obtendrán resultados, utilizando premios y castigos para presionar el sistema. No obstante, también hay que entender que la falta de un serio compromiso para comprender cómo se puede desarrollar una verdadera excelencia operacional se deriva de la forma en que se suele evaluar a esos mismos altos directivos: el resultado siempre es lo que cuenta. Y al final del camino, por supuesto, encontramos a los inversores, que no entienden ni se preocupan por la excelencia operacional y ven la organización como una caja negra en la que ciertas decisiones conducen a unos resultados, que pueden (o no) incluir grandes beneficios. Tal y como Steven Spear señaló, su propia formación es transaccional, y los esfuerzos a largo plazo, basados en la excelencia operacional y destinados a conseguir que la compañía sea competitiva, parecen demasiado distantes y abstractos.

Figura 1.2. Análisis de la causa raíz de por qué lean no se mantiene en grandes compañías tradicionales

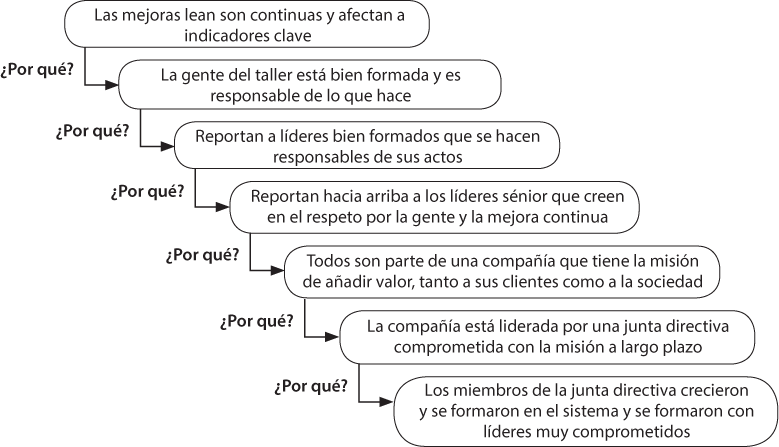

Figura 1.3. Análisis de la causa raíz de por qué los procesos lean son mantenidos y mejorados en Toyota

Por el contrario, el historial de mejoras operativas, continuas y persistentes de Toyota (figura 1.3) se puede atribuir a una visión del mundo muy diferente por parte de quienes manejan los hilos del dinero. Allí no existe ningún Consejo de Administración externo que represente a los inversores. En la cúspide de la jerarquía hay un Consejo de Administración interno compuesto por empleados de toda la vida como Fujio Cho, que ayudó a desarrollar TPS, y Takeshi Uchiyamada, ingeniero jefe del primer híbrido Prius. Al principio de su carrera, el presidente Akio Toyoda fue enviado a trabajar en la Operations Management Consulting Division (OMCD, División de Consultoría de Gestión de Operaciones), formada por Taiichi Ohno, para aprender TPS desde cero, ensuciándose las manos. En las reuniones del Consejo de Administración los directivos de todas las regiones del mundo proporcionan información detallada del estado de sus operaciones, participan en la toma de decisiones estratégicas y el debate bien preparado sobre filosofía, propósito y capacidad operativa es la norma. Los ejecutivos reciben su salario y bonos, pero una pequeñísima fracción comparada con la compensación que reciben los directores ejecutivos estadounidenses. Por ejemplo, un análisis mostró que en 2010 Alan Mulally, CEO de Ford, había recibido más compensación que todo el Consejo de Administración de Toyota, formado por más de 20 personas. ¿Y eso? Posiblemente porque los directores de Toyota no reciben incentivos por subir el precio de las acciones y hacerse ricos. La dirección de la compañía está impulsada por la pasión y la búsqueda de la excelencia.

Durante más de 15 años hemos intentado entender a Toyota para, también, ayudar a otras compañías que tratan de mejorar teniendo a Toyota como modelo. En mi caso, he estado estudiando a Toyota durante casi 30 años, y cuando cualquier organización nos viene a buscar para que les asesoremos, siempre nos mostramos entusiasmados con sus posibilidades. Intentamos entender su situación actual, vamos al gemba (allí donde se desarrolla el trabajo) y observamos lo que ocurre. Lo que normalmente vemos es caos y desorden en todos los procesos, además de un conocimiento nulo sobre cualquier método que ataque sistemáticamente los problemas.

El devenir de los hechos es siempre el mismo: empezamos explicando nuestra filosofía lean, decimos y enfatizamos que se trata de un compromiso a largo plazo, un proceso, que nosotros solo somos guías y que lo más importante es cómo la propia gente de la compañía desarrolla su capacidad para liderar la mejora continua. Luego hacemos proyectos, y cada proyecto individual tiene cierto éxito, mejora tanto el proceso como los resultados (por ejemplo, calidad, coste, seguridad). De forma simultánea o posteriormente trabajamos con equipos que hacen un trabajo maravilloso, eliminando desperdicios, y que se sienten inspirados por su poder para conseguir cambios y mejoras. Todo va bien, somos optimistas, nos vamos abriendo paso por un camino de rosas, hasta que...

En muchas organizaciones con las que trabajamos sucede algo que hace descarrilar el proceso por completo, y «ese algo» suele implicar la falta de compromiso de la alta dirección. Podría ser a causa de unas ventas a la baja o de presupuestos que se recortan y que afectan la partida para la mejora continua. Podría tratarse de una reorganización en la que el departamento Six Sigma asume el control de lean, y la dirección de lean pasa de una mejora continua a proyectos independientes. En muchos casos, los altos ejecutivos deciden que ya han pasado uno o dos años, que los resultados finales no son tan espectaculares como se esperaba y que, por tanto, es el momento de tomar decisiones y de que el programa lean vaya en «otra dirección».

Estamos hablando de grandes compañías, porque algunos de nuestros colegas han tenido más éxito con compañías medianas o pequeñas. En las grandes compañías, con docenas de plantas, incluso un avance interesante en un flujo de valor de una planta de fabricación puede ser insignificante en el contexto de toda la compañía. Por supuesto que podríamos extrapolar lo que sucedería si siguiéramos así durante algunos años, pero para los responsables de la toma de decisiones esto siempre suena demasiado abstracto y demasiado lejos.

Cuando se trata de eso, el éxito de lean depende de los altos ejecutivos de la compañía. Si se esfuerzan por alcanzar la excelencia y están comprometidos con lean como vehículo para progresar en ese viaje, lean está destinado a tener éxito. Si tienen un objetivo operativo a corto plazo (por ejemplo, reducir el número de personas en un 20 %) y ven en lean un conjunto de herramientas para lograrlo, lean puede ayudarles a hacerlo, pero esto por sí solo no les dará para alcanzar la excelencia operacional.

Por otro lado, hay maneras de acercarse a lean que conseguirán resultados impresionantes en un terreno determinado al tiempo que desarrollan a las personas. Un líder de alto nivel dispuesto a que le convenzan y que esté al menos abierto a alguna extrapolación podrá ver los beneficios dentro de áreas específicas, de manera que los defensores de lean ganarán algo de tiempo para convencer a los líderes sénior de que lean debe ser una forma de vida en la compañía. Enfocar las actividades lean intensamente en temas críticos de negocio es esencial para todos, excepto para los más pacientes y comprometidos de entre los altos ejecutivos.

Decidimos escribir este libro para ayudar a las compañías a entender por qué sus grandes proyectos individuales no siguen la línea de los espectaculares resultados empresariales que esperan. Lo que observamos una y otra vez es una diferencia muy grande entre lo que los altos directivos piensan que está sucediendo con su programa lean y la realidad de las trincheras, allí donde se hace el trabajo real: el gemba.

Cada vez que trabajamos con una compañía y comparamos su programa Lean Six Sigma con la filosofía del Modelo Toyota, observamos una diferencia sorprendente: Toyota casi siempre obtiene los resultados que se propone y casi siempre mantiene cualquier nuevo proceso, pase lo que pase, no durante días o semanas, sino durante años. Entonces ¿cómo puede ser que con el mismo kit de herramientas lean Toyota logre mucho más que otras compañías? Al bajar al terreno de nuestros clientes, se ve bastante claro por qué les va tan bien en proyectos individuales y tan mal en el crecimiento y mantenimiento del impulso inicial. El resumen que hacemos es este: esas compañías ven en lean una caja de herramientas y no entienden su filosofía subyacente, mucho más profunda.

Al leer este libro usted irá viendo que somos bastante críticos con Lean, Six Sigma y Lean Six Sigma. Tratamos de defender la igualdad de oportunidades y, qué diablos, para el caso estaríamos encantados de asestar algunos golpes a la teoría de restricciones o a agile. De un tiempo a esta parte, en muchas compañías hay un intenso debate y algunos conflictos políticos entre las facciones Lean y las facciones Six Sigma, y en el mundo del desarrollo de software también está creciendo el conflicto entre los métodos lean y los agile. Dado que se supone que nosotros estamos defendiendo el campo lean, algunos fans de lean se asustan cuando nos oyen criticar lo que están haciendo.

A lo largo de este libro haremos referencias a programas Lean Six Sigma que pueden sonar algo negativas. Ciertamente, hemos tenido experiencias bastante negativas en organizaciones donde hemos tratado de impulsar el camino hacia la excelencia operacional para encontrarnos, más adelante, con burócratas de Lean Six Sigma que bloqueaban nuestro progreso. Así que, en parte, lo que se leerá será el quejido fruto de esa frustración.

El problema básico es que la Total Quality Management (TQM, una hermosa filosofía que sitúa a los clientes en primer lugar y se esfuerza en perfeccionar los procesos para ofrecer lo que los clientes quieren cuando quieran) se transformó en otra cosa al pasar de Motorola a Allied Signal, después a General Electric y luego a compañías de todo el mundo. En el peor de los casos, se convirtió en una aplicación de herramientas estadísticas bastante insensata que eliminaba la variación de los procesos, midiendo el éxito en función del ahorro de dinero. Jóvenes con buenos conocimientos en matemáticas, entrenados en estadística, se dedicaban a operaciones sin ningún sentido, dirigidas por personas experimentadas que trataban de pasar su jornada laboral como buenamente podían. Estos jóvenes black belts, a menudo sin experiencia ni liderazgo o incluso sin demasiadas habilidades interpersonales, recogían los datos, daban su lista de recomendaciones (que siempre acababan en dólares ahorrados, por supuesto) y recibían jugosas bonificaciones. Es decir, un escenario absolutamente inimaginable en Toyota, donde los jóvenes sin experiencia, sean quienes sean, son simples principiantes que deben aprender y entrenar con maestros experimentados.

La Total Quality Management, puesta en práctica por las mejores compañías de Japón y algunas de las mejores compañías fuera de Japón, era principalmente un sistema orgánico, mientras que Six Sigma fue una burda imitación mecanicista adaptada a la mentalidad occidental. En el peor de los casos, los expertos entraban, construían sus proyectos y dejaban un proceso inestable donde la compañía no acababa de hacerse responsable de la nueva situación. Cuando «lean» empezó a recibir atención y aceptación, los black belts de Six Sigma recogieron algunas de sus herramientas clave y declararon que ya eran expertos en Lean Six Sigma. Es interesante ver cómo nadie en Toyota se declara experto en TPS ni en nada de nada. De hecho, todos ellos creen sinceramente que todavía están aprendiendo.

Debido a esta filosofía y esta mentalidad subyacentes, tenemos reservas sobre el movimiento Lean Six Sigma. Por otro lado, cualquier herramienta es excelente si se aplica de la manera correcta en el momento adecuado, y muchas de ellas son utilizadas por Toyota y otras compañías excelentes. Y, ciertamente, también hay muchos black belts Lean y Six Sigma con excelentes habilidades de gestión del cambio y fuertes habilidades de liderazgo que adoptan el tipo de enfoque de enseñanza y desarrollo cultural que estamos defendiendo aquí.

Nuestras críticas tienen una razón en común. Cuando individuos armados con una nueva herramienta o método entran en un proceso para eliminar desperdicios (Lean), reducir la variación (Six Sigma) o eliminar las limitaciones (teoría de restricciones), empezamos a fruncir el ceño y a preocuparnos: lo que ven, su objetivo, es un conjunto mecanicista de procesos que hay que arreglar como sea. Y a menos que las personas implicadas en cualquier proceso aprendan una nueva forma de pensar (y ciertas habilidades tangibles que les permitan mejorar los procesos por sí mismas), el cambio será puntual, único en su proceso, y con el tiempo irá degradándose. La mejora continua no es solo una palabra bonita: si realmente pensamos en una mejora sostenible, es una necesidad.

A lo largo del libro iremos repitiendo una y otra vez el mismo mantra: PDCA, planificar-desarrollar-comprobar-ajustar (plan-do-check-adjust), algo que el Dr. W. Edwards Deming llevó a Toyota después de aprenderlo de su mentor, el Dr. Walter A. Shewhart. En principio, Deming fue a Japón como estadístico para mejorar el censo, pero se vio envuelto en una transformación nacional inimaginable: la de la industria japonesa, que pasó de fabricar a un nivel aficionado a hacerlo con la mayor calidad del mundo. Nosotros creemos sinceramente que la filosofía que subyace en PDCA fue la razón de este impresionante cambio y, sin duda, las mejores compañías japonesas se identificaron con PDCA como una manera de pensar:

▪ Cuestionar profundamente cada proceso. Sacar a la luz los problemas y definirlos cuidadosamente.

▪ Comprender la causa raíz.

▪ Desarrollar medidas correctoras consideradas provisionales hasta que se prueben.

▪ Planificar la implementación con gran detalle (hasta este punto, todo forma parte de plan).

▪ Ejecutar el experimento (do) o llevarlo a la práctica

▪ Monitorizar y analizar de cerca lo que está sucediendo en el experimento (check, es decir, comprobar).

▪ Aprender de lo que va sucediendo y convertirlo en una siguiente acción (adjust).

Después de ejecutar este bucle una y otra vez, veremos cómo los individuos aprenden, la organización aprende y la excelencia operacional crece. Después habrá que conectar esa capacidad con una estrategia de negocio bien planificada y bien ejecutada.

El concepto de PDCA fue introducido por Walter Shewhart a través de un libro sobre control de calidad en 1939,11 aunque algunos incluso lo sitúan en la época de Roger Bacon, que definió el método científico en el siglo xiii. Seguimos creyendo que hay algo fundamentalmente distinto en lo que Toyota hizo con PDCA con respecto a lo que Shewhart escribió, o incluso a lo que Deming enseñó en Japón. La diferencia está, por un lado, en unos individuos que utilizan ciertas herramientas para controlar la calidad y, por otro, en el enfoque de Toyota, que convirtió PDCA en una filosofía para toda la organización. Es la misma diferencia que se da entre aquellos individuos que utilizan PDCA para aprender sobre un determinado asunto problemático y una compañía que adopta PDCA para el aprendizaje organizacional. El aprendizaje individual a menudo no equivale al aprendizaje organizacional. Robert Cole, uno de los primeros expertos occidentales en sistemas de gestión japoneses, sostiene que el aprendizaje organizacional es esencial para el éxito a largo plazo:

El interés por el aprendizaje organizacional surge de la premisa de que la flexibilidad y la rapidez de respuesta son características de las organizaciones aprendientes, y son consideradas críticas para la supervivencia y el éxito de cualquier organización en el mundo de la competencia global. Las organizaciones aprendientes son organizaciones adaptativas y, en las mejores circunstancias, desarrollan prácticas organizativas que les ayudan a aprender cómo aprender.12

Cuando una organización adopta PDCA, comienza a crecer para convertirse en una organización de aprendizaje. Los proyectos van más allá de los casos aislados y se convierten en un flujo continuo de oportunidades de aprendizaje en el camino hacia la excelencia. Porque, más que nada, la excelencia es una actitud. Las compañías que piensan que los ejecutivos duros y decididos pueden, a través de su fuerza bruta y su habilidad con la escopeta de cañones recortados, llevar a la organización a alcanzar determinadas marcas, ni aprenderán ni llegarán a entender la excelencia real. Además, tenemos pruebas de que tampoco tendrán éxito a largo plazo.

El daño lo produjo Frederick Taylor cuando definió la «gestión científica» como un conjunto de conocimientos que son propiedad exclusiva de los ingenieros industriales (las mentes pensantes) mientras que las demás personas (las que hacen el trabajo) y sus mandos/supervisores se definen como simples ejecutantes. Mientras que hoy en día hay pocos directivos que estén de acuerdo con esto, la idea acabó impregnando la cultura global en un grado mucho mayor de lo que podríamos pensar. Eso colocó a los mandos intermedios en el rol de simples peones en manos de los «expertos», que eran las mentes pensantes.

En varios momentos, los ejecutivos de Toyota trataron de redefinir TPS como «Thinking Production System» (Sistema Filosófico de Producción). La idea nunca fue mejorar procesos sin vida y hacerlos «lean». No se trataba de desarrollar la manipulación lean de material o las células lean o la tecnología lean o la ingeniería lean o cualquier otra cosa lean sin vida. Se trataba de desarrollar mentes pensantes que aprendieran a aprender, a crecer y a desafiar continuamente los métodos de trabajo del momento. Toyota quería un ejército de mejoradores de procesos repartidos en todas las tareas que implicaran un valor añadido, pensando, planificando y haciendo, no un pequeño número de técnicos expertos y CEO inteligentes que dieran un vuelco al negocio. La mejora requiere innovadores y la mejora continua requiere innovadores continuos en todas partes, siempre y todo el tiempo. Este fue el cambio de paradigma, no el paso de los procesos de producción en masa a los procesos lean.

Es interesante darse cuenta de que el cambio tectónico anterior a este fue el que originó el paso de la producción artesanal a la producción en serie. La producción artesanal era ineficiente, con un pobre artesano haciendo todas las tareas en solitario, desplazándose por el taller al tiempo que desperdiciaba movimiento y trabajaba en tareas tan simples como exigentes. En la producción en serie, el trabajo se diseccionó en pequeñas tareas, cada una de ellas optimizada científicamente y enseñada a un trabajador no cualificado para que la realizara repetidamente a lo largo del día, con la mecánica definida al detalle por un experto en eficiencia. Se asignaban las tareas de filosofía de alto nivel a directivos y profesionales que, esos sí, podían liberarse de la monotonía del trabajo repetitivo sin sentido y dedicarse a pensar. La producción artesanal es ineficiente y anticuada, mientras que la producción en serie es eficiente y proporciona a los clientes productos de menor coste en cantidades masivas. De acuerdo, podemos comprar esa idea, pero también pensamos que hay algo que se perdió por el camino.

El excelente (y pobre) artesano también pensaba en cómo podía hacer mejor su trabajo, ahorrar materiales, mejorar la calidad del producto para el cliente..., es decir, innovar tanto en el producto como en el proceso. El artesano generalmente tenía a alguien en quien delegar las tareas más simples, un aprendiz. El aprendiz hacía el trabajo sucio a cambio de una educación, aprendía junto al maestro cuyo trabajo era, también, enseñar. En esta relación, la armonía de planificar, hacer, enseñar y mejorar era especial y, de alguna manera, con el tiempo se fue perdiendo mientras nos apresurábamos a conseguir precios cada vez más bajos con economías de escala y una burocracia cada vez más elaborada.

Se han hecho muchos experimentos destinados al «enriquecimiento del trabajo» volviendo a juntar las piezas en trabajos completos llevados a cabo por individuos o equipos autogestionados, pero Toyota encontró una manera única de equilibrar la eficiencia de la división del trabajo con la magia del sistema artesanal. Los grupos de trabajo del gemba (allí donde se hace el trabajo) asumieron la responsabilidad de hacer el trabajo y estudiar cómo hacer mejor el trabajo con un maestro (el líder del grupo) que, él también, era estudiante de PDCA. El trabajo del líder del grupo era aprender y enseñar, aprender y enseñar, siempre lo mismo. Para el líder del grupo, enseñar significaba «aprender PDCA haciéndolo», empezando por entender el trabajo de manera profunda. Por supuesto, los estudiantes están abiertos a cualquier aportación, incluso de los expertos de áreas de apoyo, pero la integración de ese conocimiento ocurre en el lugar de trabajo y se lleva a cabo a través de generaciones a medida que los maestros enseñan a los aprendices, quienes, a su vez, se convierten en maestros para enseñar a los nuevos aprendices.

Cuando Toyota dice «construimos a personas antes que automóviles», reconoce que son estas quienes mejoran los procesos y construyen los productos, y que sus capacidades son importantísimas. Esas capacidades incluyen la mejora continua de sus habilidades mientras ejecutan su trabajo, al igual que cualquier artesano que se esfuerza por dominar su arte, y, al mismo tiempo, la mejora de sus habilidades mientras desarrolla los procesos con los que trabaja. La dualidad entre la mejora de procesos y el desarrollo de habilidades es inseparable hasta tal punto que si se divide entre unos que piensan y otros que ejecutan se destruye cualquier esperanza de mejora continua.

En Toyota Culture introdujimos el concepto de «liderazgo de servicio» tal como vimos en Toyota.13 Desafortunadamente, creemos que o bien no lo explicamos bien o dicho concepto fue malinterpretado. El liderazgo de servicio no significa que los directivos se conviertan en mayordomos de los trabajadores y cumplan sus órdenes. Tampoco debilita en absoluto el rol de la dirección, sino que lo refuerza. Los directivos se hacen responsables tanto de cómo se realiza el trabajo de valor añadido como del desarrollo de esas personas que realizan el trabajo. Los directivos o mánagers son los maestros artesanos que enseñan y desarrollan a los aprendices y de esta manera apoyan a los trabajadores de valor añadido. Así pues, si los directivos no entienden el trabajo, o el proceso de mejora continua del trabajo, no serán capaces de añadir valor, sino que se limitarán a supervisar y controlar de manera estúpida a trabajadores que simplemente irán sacando «piezas» tal y como se les pide. El «líder servidor» debe ganarse un profundo respeto y el método de enseñanza puede a veces ser duro y exigente para el estudiante. El objetivo es la excelencia en los métodos y resultados y el desarrollo continuo de los niveles de cualificación para alcanzar la excelencia.

A veces, en nuestros esfuerzos de transformación lean somos conscientes de la diferencia entre lo que creemos posible en una organización y lo que realmente sucede, y es habitual que nos sintamos frustrados. A menudo, aquellos que compartimos una perspectiva más o menos común sobre lo que estamos tratando de lograr con lean nos reunimos, charlamos y nos quejamos de los ejecutivos con los que trabajamos y de lo que haríamos si estuviéramos al cargo. Ciertamente, no estamos al timón, pero en un determinado momento pensamos que podría ser útil compartir cómo vemos las cosas cuando estamos trabajando en una compañía y tratamos de proyectar mejores maneras de trabajar y enseñar lo que hemos aprendido. A través de nuestra experiencia nos gustaría transmitir por qué lean falla tan a menudo y así poder mostrar un buen camino de viaje hacia la excelencia.

La perspectiva que adoptaremos en este libro es la de un sensei, y nos gustaría llevarle por ese camino de aprendizaje. En japonés, sensei significa literalmente «maestro», pero implica mucho más. Implica el respeto que un aprendiz que se esfuerza por aprender el oficio otorga a su maestro. En el caso de Toyota, creemos que la relación entre el sensei y el estudiante (deshi) es una de las claves de su éxito, demasiado subestimada en el movimiento lean. Durante la elaboración de este libro hemos invitado a varios sensei para que nos ayuden con capítulos individuales. Por medio de sus ejemplos en compañías reales que contribuyeron a entrenar, veremos las situaciones que vivieron a través de sus ojos de sensei: lo que pasó, lo que funcionó y lo que no funcionó. Todos nuestros sensei sienten pasión por la excelencia y por ayudar a los que quieren llegar a ella. En cualquier organización, dondequiera que sea, todos enfocamos la mejora de los procesos y el desarrollo de las personas como dos caras de la misma moneda . No estamos haciendo lean out a los procesos o «implementando soluciones lean», sino más bien desarrollando a las personas para que alcancen metas exigentes a través de procesos de mejora claramente definidos y, haciéndolo, se conviertan en mejores personas.

La mayoría de nosotros hemos aprendido de los proveedores de Toyota o directamente de Toyota. Nuestro coautor invitado en el capítulo 11 aprendió sobre desarrollo de productos lean principalmente trabajando en Honda como ingeniero jefe y ejecutivo de ingeniería y luego llevando su experiencia a una compañía estadounidense como vicepresidente de ingeniería. Cuando comparamos notas, eso nos da pie a debatir sobre terminología o técnicas específicas, pero todos compartimos una filosofía común basada en resolver problemas a través de PDCA. Se trata de una forma sistemática de resolver problemas, un viaje paso a paso hacia la excelencia que ha hecho que compañías como Toyota y Honda hayan tenido un éxito sostenido durante décadas. Eso es lo que queremos compartir.

_____________

3. Thomas J. Peters y Robert H. Waterman Jr, In Search of Excellence: Lessons from America’s Best-Run Companies (Nueva York: Harper & Row, 1982).

4. Ibídem, pág. 51.

5. Jim Collins y Jerry I. Porras, Built to Last: Successful Habits of Visionary Companies (Nueva York: HarperBusiness Essentials, 2002).

6. Ibídem, pág. 28.

7. Steven Spear, The High-Velocity Edge: How Market Leaders Leverage Operational Excellence to Beat the Competition (Nueva York: McGraw-Hill, 2010).

8. Steven Spear, entrevista personal.

9. Hiroko Tabuchi, «Toyota Posts an Annual Loss», New York Times, 8 de mayo de 2009.

10. IndustryWeek/MPI Census of Manufacturers, publicado en noviembre de 2007; accesible en http://www.industryweek.com/articles/census_of_u-s-_manufacturers_—_lean_green_and_low_cost_15009.aspx?SectionID=10.

11. Walter A. Shewhart, Statistical Method from the Viewpoint of Quality Control (Nueva York: Dover, 1939).

12. Robert Cole explicó todo esto de manera brillante y argumentó que las organizaciones estadounidenses tienden a ser fuertes solo en el aprendizaje individual, mientras que las compañías japonesas logran tanto el aprendizaje individual como el organizacional: Robert E. Cole, «Reflections on Organizational Learning in U.S. and Japanese Industry», en Jeffrey K. Liker, John E. Ettlie y John C. Campbell (eds.), Engineered in Japan (Nueva York: Oxford University Press, 1995), págs. 365-379.

13. Jeffrey Liker y Michael Hoseus, Toyota Culture (Nueva York: McGraw-Hill, 2008).