Capítulo 1

Comportamiento de los materiales empleados en la fabricación de tuberías

En primer lugar, se puede decir que las tuberías se construyen en diversos materiales, en función de consideraciones técnicas y económicas. Lo más común es utilizar el poliéster reforzado con fibra de vidrio (PRFV), hierro fundido, acero, latón, cobre, plomo, hormigón, polipropileno, PVC o polietileno de alta densidad (PEAD), entre otros.

En este capítulo se van a estudiar los materiales aplicados al uso industrial, principalmente los que se utilizan en dos materias: la energía y la petroquímica.

Por un lado, en las tuberías relacionadas con el transporte de energía cabe decir que, en el transporte de vapor de alta energía, se emplea acero aleado con cromo y molibdeno. Cuando se quieran transportar grandes caudales de agua para refrigeración, por ejemplo, se recurre al poliéster reforzado con fibra de vidrio, hierro fundido dúctil para tuberías de no más de 2 metros de diámetro o acero al carbono. La tubería de acero al carbono se fabrica a partir de chapa doblada y soldada, lo que comúnmente se conoce como tubería con costura. Si se habla de producción de energía hidráulica, a este último tipo de tuberías se las denomina tuberías forzadas.

Por otro lado, en las tuberías relacionadas con la industria petroquímica, es importante resaltar que, dada la variedad de productos transportados, se encuentran materiales muy distintos para atender a las necesidades de corrosión, temperatura y presión. Cabe reseñar materiales como el PRFV, el monel o el inconel para productos muy corrosivos.

En líneas generales, siempre existe un material idóneo que soporta, entre otras cosas, las propiedades de resistencia química bajo las condiciones de presión, temperatura y viscosidad del fluido conducido. Para hacer más fácil la elección de dicho material, existen tablas de resistencia química que aconsejan el material más recomendable para cada fluido. En ocasiones, el factor económico es un punto en contra a la hora de decantarse por dicho material idóneo. Para llegar a un punto de armonía, debe existir un compromiso entre el coste y la corrosión, erosión y contaminación de producto.

No se pueden dejar de lado las propiedades de este material en relación a los esfuerzos mecánicos que va a soportar y, además, debe resultar sencilla su soldadura y montaje.

Varios puntos de vista y parámetros pueden tenerse en cuenta a la hora de clasificar los materiales de las tuberías.

Ejemplo

El comportamiento químico y mecánico, la rugosidad, la dureza, la resistencia a la vibración y a la fatiga o, por último, la conductividad térmica.

La clasificación de los materiales empleados en la fabricación de tuberías industriales que se plantea es la siguiente:

Debido a que desde la Revolución Industrial los materiales ferrosos (hierro fundido, acero y sus aleaciones) han demostrado ser los que dan mejores resultados de resistencia química y mecánica respecto al coste económico, en la actualidad son los materiales mas usados en la fabricación de tuberías industriales.

El hierro es uno de los materiales más comunes, aunque es muy difícil encontrarlo en la naturaleza en su forma más pura. Suele encontrarse en la forma de óxidos minerales (Fe2O3 o Fe3O4), que se procesan para obtener el hierro y, como consecuencia, el acero. La diferencia entre ambos es la maleabilidad, el esfuerzo, la dureza y la ductilidad, cuyos valores son menores en el primero, que es menos costoso que el acero.

Nota

Existen distintos tipos de hierro: blanco, gris, maleable y dúctil.

El acero es una aleación de hierro con un 2,06% de su peso, como máximo, en carbono. El método más común para su fabricación es refinar el hierro por medio de la oxidación de las impurezas y del exceso de carbono, que tiene mayor afinidad con el oxígeno que con el hierro.

Tuberías de hierro fundido

Para obtener distintas propiedades en las tuberías, se utiliza la combinación del acero al carbón con otros elementos, como carbono, fósforo, silicio, manganeso, níquel, cromo, molibdeno, vanadio, boro, aluminio, sulfuro y cobre. Al aumentar el contenido de carbono en las aleaciones de hierro, se logran esfuerzos y durezas mayores, pero se sacrifica la ductilidad.

Nota

Un alto contenido de carbono hace que la tubería sea más difícil de soldar.

Los aceros al carbón se pueden clasificar en:

Normalización

Se han desarrollado una serie de especificaciones para las variedades de tuberías y sus materiales, por parte de la ASTM (American Society for Testing Materials), la ASME (American Society of Mechanical Engineers) y el API (American Petroleum Institute).

Existen diferentes parámetros que ayudan a normalizar la clasificación de los materiales ferrosos:

Debido a los elementos que participan en la aleación, existe una gran variedad de tipos de acero, de ahí que en cada país y por parte de cada fabricante se han impuesto unas normas que regulan la composición y las características de los aceros:

Aplicación práctica

Suponiendo que trabaja como operario en un laboratorio de muestras de materiales, dado el siguiente código AISI, defina el elemento principal de aleación y la concentración en carbono. Código: AISI 1030.

SOLUCIÓN

1° Con ayuda de una tabla, se identifican las dos primeras cifras del código (10), indicándose que se trata de un acero base sin alear. AISI 1030.

2° Las dos últimas cifras (30) indican que el material contiene un 0,30% de carbono. AISI 1030.

Tuberías de acero inoxidable

Cabe hacer una mención especial al acero inoxidable, debido a lo extendido que está su uso. Como todos los tipos de acero, el acero inoxidable es un material simple.

Entre sus principales características se destacan las siguientes:

Nota

El cromo forma una película que protege al acero de la oxidación y la corrosión. Sin embargo, esta capa puede ser afectada por algunos ácidos, dando lugar a que el hierro sea atacado y oxidado por mecanismos intergranulares o picaduras generalizadas.

Sabía que...

Existen dos versiones que relatan el descubrimiento del acero inoxidable:

Clasificación de los aceros inoxidables según su estructura y composición

El acero inoxidable propiamente dicho todavía es muy utilizado. Los ingenieros tienen ahora muchas opciones en cuanto a los diferentes tipos. Están clasificados en diferentes ramas metalúrgicas:

Los materiales no ferrosos empleados en las tuberías se han estado usando aun antes que el de hierro. Su difícil fabricación, resistencia física, comportamiento mecánico, resistencia química y costo han sido factores decisivos que han hecho que estos materiales ocupen un papel secundario.

Se puede hablar de tuberías de cobre, plomo, níquel, bronce, latón, aluminio, zirconio, titanio, etcétera.

Estos materiales siguen normas diferentes a las del acero al carbón, son relativamente de alto costo y su selección se basa generalmente en su resistencia particular a ciertos fluidos de proceso, a su buena transferencia de calor o a sus propiedades mecánicas a altas temperaturas.

Cobre

Se trata de un material blando, fácil de mecanizar tanto en su estado puro como sus aleaciones, por lo que se puede decir que tiene una buena maquinabilidad. Además, posee una buena ductilidad y maleabilidad, por lo que se pueden producir láminas e hilos muy finos y delgados.

Sabía que...

La conductividad eléctrica del cobre puro fue adoptada por la Comisión Electrotécnica Internacional en 1913 como la referencia estándar para esta magnitud, estableciendo el International Annealed Copper Standard (Estándar Internacional del Cobre Recocido) o IACS.

Se puede realizar el conformado mediante procesos de fabricación de deformación, como laminación o forja, y procesos de soldadura. De sus aleaciones, se puede destacar que, con la ayuda de tratamientos térmicos como el temple o el recocido, se consiguen propiedades diferentes. Una de las aplicaciones más peculiares es el uso en aplicaciones criogénicas, ya que sus propiedades mejoran a bajas temperaturas.

Después de la plata, es el elemento con mayor conductividad eléctrica y térmica. Forma aleaciones para mejorar las prestaciones mecánicas y es resistente a la corrosión y oxidación.

Bronce

Se trata de una aleación de cobre y estaño.

Tiene muy buenas propiedades mecánicas, como alta resistencia, dureza y resistencia al desgaste. También tiene una alta resistencia a la corrosión.

Sabía que...

El bronce fue la primera aleación de importancia obtenida por el hombre y da su nombre al período prehistórico conocido como Edad del Bronce.

Su proceso de deformación puede darse en frío y en caliente.

El principal problema que presenta es su coste.

Tubería de cobre templado suave

Tubería de cobre estirado dura

Latón

Se trata de una aleación de cobre y zinc.

Su proceso de deformación se produce en frío y en caliente.

En lo relacionado con el aspecto económico, tiene un coste bajo.

Plomo

Posee una alta densidad, una buena resistencia a la corrosión y una alta toxicidad.

Níquel

Tiene una excelente resistencia a la corrosión, muy buenas propiedades mecánicas y un buen comportamiento a elevadas temperaturas.

Existen diversos grados de níquel puro, dependiendo de los elementos adicionales.

Monel

Se trata de una aleación de níquel y cobre.

Posee una alta dureza al producirse la formación de solución sólida.

Se produce endurecimiento por precipitación, gracias a otros elementos como: Al, Si, Ti, Fe o Mn.

Nota

Los nombres comerciales comunes para el inconel incluyen: Inconel 625, Chronin 625, Altemp 625, Haynes 625, Nickelvac 625 y Nicrofer 6020.

Inconel

Es una marca de Special Metals Corporation que se refiere a una familia de superaleaciones austeníticas de base níquel-cromo. A menudo, se denominan en inglés como “inco” (u, ocasionalmente, “iconel”).

Las aleaciones de inconel se utilizan normalmente en aplicaciones a altas temperaturas.

Las diferentes aleaciones tienen una amplia variedad de composiciones, pero todas tienen principalmente níquel, con cromo como segundo elemento.

Aluminio

Es un material ligero, dúctil y maleable, siempre que se encuentre lejos de su temperatura de fusión, ya que de lo contrario aumentara su fragilidad.

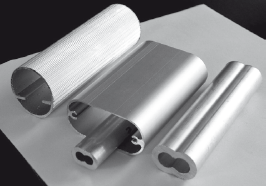

Tuberías de aluminio

Posee una buena resistencia a la corrosión, gracias a una película protectora de óxido, es muy buen conductor tanto eléctrico como térmico y no presenta toxicidad.

Para aumentar su resistencia mecánica, se puede recurrir al endurecimiento por deformación en frío, a la formación de solución sólida por aleación o al endurecimiento por precipitación.

Titanio

Es un material relativamente ligero, pero con alta resistencia. Su principal problema es el coste del proceso de extracción. Aleado con Al, V, Mo y Cr, aumentan sus propiedades mecánicas. Posee una buena resistencia a la corrosión.

En la actualidad, son muchos los materiales no metálicos empleados en la fabricación de tuberías industriales. En gran medida, se ha debido al avance tecnológico que han sufrido dichos materiales y a las propiedades que poseen.

Nota

El transporte de tuberías no metálicas suele ser más sencillo, al igual que su montaje.

A continuación, se pasa a estudiar algunos de los materiales no metálicos más comunes.

Materiales plásticos

Día a día, se ve como los sistemas de conducción de aguas se han visto mejorados por el uso de las tuberías plásticas, las cuales, con el paso del tiempo y tras varias décadas de investigación, han desarrollado mejoras evidentes que han alargado la calidad de vida de las mismas y han hecho que el servicio sea mejor.

Una de las mayores problemáticas que se planteaba en el conformado y curvado de tuberías era la búsqueda de una solución para la industria química, la cual exigía una tubería capaz de transportar fluidos con una alta actividad química. La solución fue la tubería industrial plástica.

No todo son ventajas en los materiales plásticos. El principal inconveniente es que las tuberías suelen tener una resistencia mecánica baja. Para resolver dicho problema, se utilizan camisas de tubería metálica realizando la función de soporte o, en su defecto, se recurre a otro tipo de soportes.

Claramente, existen dos vertientes a la hora de fabricar las tuberías plásticas: por un lado, están las compuestas por un solo polímero, mientras que, por otro, se encuentran las formadas por dos o más polímeros.

| Un solo polímero | Más de un polímero |

| Policloruro de vinilo (PVC) | Ácido nitrilo butadieno estireno (ABS) |

| Propileno de etileno (PE) | |

| Propileno de butileno (PB) | |

| Poliolefinas | Celulosa acetato butirato (CAB) |

| Poliésteres | |

| Ejemplos de polímeros | |

Tubería de PVC

Tubería de polipropileno

Tubería ABS

Poliéster reforzado con fibra de vidrio (PRFV)

Se puede definir como un material plástico compuesto, formado por una estructura resistente de fibra de vidrio y un aglomerante que, en este caso, es un plástico.

Nota

La fibra de vidrio es utilizada en las tuberías hechas de poliéster y epoxi para reforzarlas.

Varias son las características que aporta el refuerzo de fibra de vidrio, como son la resistencia mecánica, la estabilidad dimensional y la resistencia al calor.

En cuanto a la resina plástica, beneficia la resistencia química dieléctrica y el comportamiento a la intemperie. Su uso está muy extendido en tuberías que exigen una alta resistencia a la corrosión.

Los tubos de PRVF están constituidos por distintas capas o componentes, cada uno con una función específica, pero que en el total confieren unas magníficas prestaciones a las tuberías o a sus accesorios.

A la hora de fabricar tuberías de PRFV, se utilizan materias primas como la resina de poliéster insaturado, las fibras de vidrio y las cargas inertes.

En el proceso de fabricación del tubo, la resina de poliéster solidifica formando enlaces químicos tridimensionales. Por ello, el PRFV es un plástico termoestable, que conserva su estabilidad dimensional en un medio caliente.

Polipropileno (PP)

Se consigue polimerizando el propileno y se trata de un polímero termoplástico cristalino de forma parcial. Forma parte de las poliolefinas y se utiliza en un gran número de aplicaciones.

Entre sus principales características, hay que destacar:

Si hay que destacar una clasificación del polipropileno, será la que se basa en su estructura química.

Policloruro de vinilo (PVC)

Es un polímero termoplástico. Posee una alta resistencia a la abrasión y una baja densidad, además de una buena resistencia mecánica y al impacto.

Los estabilizantes y los plastificantes son aditivos que pueden transformar al PVC en un material flexible o rígido, de ahí su amplio uso en aplicaciones.

Nota

Se trata de un material que, sin tener que someterlo a altas temperaturas, se vuelve moldeable y flexible.

Lo más importante es que es un material rentable y tiene un bajo coste de instalación.

Vidrio

La principal propiedad física que presenta este material en el conformado y curvado de tuberías es la transparencia, que permite observar el proceso que se esté realizando. En cuanto a las propiedades químicas, destaca la excelente resistencia química que presenta en trabajos con pH bajo.

Obvia es la principal desventaja que presenta, ya que es un material muy frágil que se puede quebrar con cualquier esfuerzo mecánico. Además, no suele soportar los cambios repentinos de temperatura.

Sistema de tuberías de vidrio

Por último, cabe destacar que, ante un diferencial de presión medio, no es probable que una tubería de vidrio o un accesorio del mismo material sea capaz de soportarlo.

En ocasiones, se bañan o recubren las tuberías metálicas, principalmente de acero, formando una película con algún material entre el metal y el fluido a trasladar, cuya misión será la de evitar un posible ataque químico sobre el metal.

Ejemplo

Cuando se realiza un galvanizado por bañado de zinc a las tuberías de acero mediante un bañado por inmersión, estas se utilizan para conducir agua.

Se pueden bañar con variedad de polímeros, variando la resistencia química en función de la elección del mismo.

Tubería y accesorios recubiertos

El abanico de materiales y el perfil de una tubería prácticamente no tienen límites, siendo muy amplia la variedad de sólidos, líquidos, fluidos y gases a confinar, con características físicas y químicas muy específicas.

Tuberías especiales

Los materiales, en general, tienden a perder sus propiedades mecánicas, conforme aumenta o disminuye la temperatura fuera del rango del medio ambiente común. A bajas temperaturas, tienden a cristalizarse deficientemente sus componentes y a volverse frágiles; a altas temperaturas, sus puntos de fluencia disminuyen. Se deben tomar muy en cuenta estas variaciones para involucrar un análisis de flexibilidad en el diseño de tuberías.

Los aceros al carbón pierden resistencia a altas temperaturas; la tubería con costura solada por resistencia eléctrica no se considera satisfactoria para usos superiores a 399 °C y cuando se unen tuberías a tope por encima de 343 °C.

Cuando se requieren mayores temperaturas, se debe considerar el uso de materiales adecuados, como aceros inoxidables, aleaciones o metales más fuertes.

Recuerde

Por lo general, los materiales se cristalizan a bajas temperaturas y se produce una disminución del punto de fluencia con altas temperaturas.

En general, se entiende por tubería industrial cualquier cuerpo hueco que conduce entre sus paredes gases, líquidos, sólidos, vapores o mezclas de los anteriores.

Nota

La disciplina de la ingeniería en los estudios de diseño define la tubería industrial como tubería de transporte eficiente de fluidos.

La tubería cilíndrica es la más empleada en la práctica, de trayectoria recta o, al menos, regular sobre su eje longitudinal. El resto de formas y trayectorias son abarcadas por las tuberías especiales.

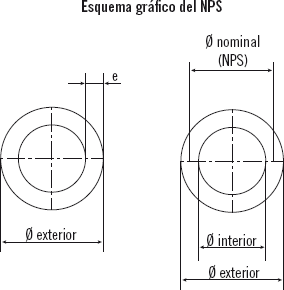

El diámetro nominal, conocido como NPS (nominal pipe size o “tamaño nominal de tubo”), es el dato que identifica la tubería común. Dicho diámetro difiere del diámetro exterior, ya que se trata de un diámetro determinado por convención a principios del siglo XX. Además, se identifica a la tubería por su espesor.

En el mercado se encuentran tuberías en un rango de 1/8” Ø hasta 44” Ø. Los diámetros normales son:½”,¾”, 1”, 1¼”, 1½”, 2”, 3”, 4”, 6”, 8”, 10”, 12”, 14”, 16”, 18”, 20” y 24”, siendo la unidad de medida la pulgada.

Nota

Los diámetros de 2½”, 3½” y 5” son de obtención más difícil en el mercado.

Las tuberías de 1/8”,¼” y 3/8” se suelen utilizar en estaciones de servicio, líneas hidráulicas, líneas auxiliares de equipo, líneas de instrumento o venas de calentamiento.

Es difícil suministrar la tubería recta en tramos de longitud superiores a 6 metros. Rara será la vez en que los extremos de la misma se entreguen con un solo acabado o con terminales roscados, por lo general los extremos vendrán con un corte plano o biselado de forma indiferente. Especial será el caso en el que se entregue un extremo con ranura para acoplamiento con empaque redondo conocido como o-ring.

El mínimo espesor de pared para cualquier tubo sometido a presión interna o externa es una función de:

Se debe incluir la tolerancia apropiada de fabricación en el mínimo espesor de pared de cualquier tubería. Será función de la longitud de la misma el espesor de la pared sometido a presión externa, ya que dicha presión afecta a la resistencia al colapso del tubo.

Ejemplo

Tuberías según sus espesores

Por pruebas de resistencia se entienden aquellos factores que hay que tener en cuenta a la hora de realizar el diseño de la tubería industrial. Entre las principales pruebas de resistencia se encuentran las cargas, la presión y la temperatura de diseño.

Es importante intentar evitar esfuerzos a la hora de constituir el conjunto de tuberías y prever los posibles esfuerzos que pueden surgir en la fase de operaciones.

Importante

Entre las principales cargas a tener en cuenta en un sistema de tuberías irregular, están las producidas por la presión de diseño, por peso y, por último, las cargas dinámicas.

Siempre hay que calcular la presión de diseño de forma que sea superior a la presión esperada en las condiciones más severas de trabajo. No se tendrán en cuenta las pérdidas involuntarias de presión a la hora de hablar de las condiciones más severas.

A la hora de calcular la temperatura de diseño, se pueden plantear dos casos: Por un lado, puede tratarse de una tubería con aislamiento externo y, por otro, sin aislamiento ni revestimiento interno. Para componentes de tubería con aislamiento externo, la temperatura del metal para diseño será la máxima temperatura de diseño del fluido contenido. Tanto en un caso como en otro, la temperatura irá en función de la máxima temperatura de diseño del fluido.

Diferentes son las consideraciones a tener en cuenta a la hora de manipular un sistema de tuberías industriales. De vital importancia son las que tratan sobre arreglo de tuberías, las que abarcan disposiciones generales y las que tienen relación con facilitar el apoyo y la sujeción de las mismas.

Consideraciones sobre arreglo de tuberías

Con el fin de usar las estructuras existentes en los alrededores para facilitar puntos lógicos de soporte, las líneas de tuberías tienen que ser proyectadas si existe espacio en las estructuras y se puede utilizar el soporte adecuado.

Consideraciones sobre disposición general

En la disposición y arreglo de sistemas de tuberías, se deberán tener en cuenta los siguientes factores:

Recuerde

Entre los diferentes aspectos que afectan a la disposición general de un sistema de tuberías se encuentran: operabilidad, accesibilidad, economía, especialidad, ampliabilidad, apariencia, minimización de extremos, aprovechamiento de soportes, separaciones y espacios.

Aplicación práctica

Suponiendo que trabaja como encargado de mantenimiento en una empresa de gas natural, ¿como actuará ante una posible fuga de gas?

SOLUCIÓN

1° Deberá asegurarse de poder realizar la operación con total accesibilidad.

2° Cerciorarse de que estén todos los puntos de control a analizar cerrados (en este caso, se trata de las llaves de paso). Primero hay que detectar la fuga. Para esto debe establecer tramos del conducto, que irá analizando por separado, uno a continuación del otro, con lo que irá abriendo las llaves de paso correspondientes a cada tramo cuando sea su turno.

3° El primer método para detectar la pérdida es el buen oído. Si la pérdida no es lo suficientemente abundante para ser oída, entonces se utiliza agua jabonosa para cubrir la parte del conducto que toca analizar, observándola detenidamente.

4° Si se forman pompitas en el agua jabonosa, entonces hay una fuga y debe procederse al sellado de la misma.

Consideraciones de arreglo para facilitar el apoyo y la sujeción

El conjunto de tuberías industriales deberá soportarse a sí mismo en la medida de lo posible, además de ser consistente con los requerimientos de flexibilidad. El exceso de esta última puede requerir soportes o sujeciones adicionales para eliminar el movimiento y las vibraciones excesivas.

Nota

Las tuberías propensas a vibrar deberán tener soportes propios e independientes.

El sistema estructural de tuberías debe ser lo suficientemente rígido. Para ello, la tubería deberá estar cerca del punto de apoyo de sujeción.

Por último, cabe destacar en este apartado que los componentes de fijación han de ser simples y económicos.

De importancia será respetar el espacio para el fácil acceso a las zonas de sujeción de los soportes que exijan un cierto mantenimiento o servicio.

Por material auxiliar se entiende todo aquel material empleado en los componentes menores conectados a las propias tuberías industriales. Para la selección de dicho material auxiliar, se procederá del mismo modo que para las propias tuberías industriales, teniendo en cuenta factores de carácter similar.

Muchos componentes de las tuberías industriales deben tomarse en cuenta, debido a que son parte de las tuberías y se olvidan u omiten a causa de que forman parte de otro equipo o se colocan en el arranque de operación y después se quitan o quizá porque están atrapados entre bridas y no son visibles. Si no son considerados, pueden ocasionar que se tengan que hacer modificaciones, muchas veces, demasiado grandes. A continuación, se describen los más comunes.

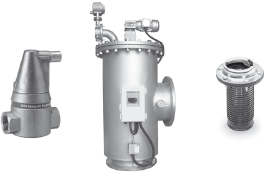

Es importante destacar que, en la fase inicial de una planta industrial, se deben colocar separadores, coladeras y filtros para recoger todo aquel material indeseable que haya quedado atrapado en las tuberías.

Ejemplo

Restos de soldadura, basuras, desperdicios, herrajes, material de proceso descompuesto o sin reaccionar, precipitados, lubricantes, aceites o agua.

Estos materiales pueden dañar los equipos de proceso, al comienzo o cuando se mantiene estable el sistema.

Otro problema diferente que también cabe resaltar es el caso del aire y algunos otros gases que se colectan automáticamente en los puntos altos de las tuberías.

Separadores/Coladeras/Filtros

Por un lado, existen instrumentos, como los termopozos para termómetros o las salidas para manómetros de información, cuya colocación es muy conocida, pero hay otros con una localización que puede requerir una serie de parámetros para ser claramente distinguibles.

Ejemplo

Algunos instrumentos de medición de densidad o viscosidad.

En conclusión a todo lo anterior, cabe destacar la importancia de la relación estrecha que debe existir con los diseñadores de estos sistemas de instrumentación.

Termopozos

Los accesorios, equipos e instrumentos que forman comúnmente los sistemas de vapor se pueden clasificar de la siguiente manera:

Instrumentos periféricos a una caldera

Comúnmente, estos equipos vienen en paquete con la caldera o son equipos que pueden ser proporcionados por las compañías.

Ejemplo

Un ejemplo de instrumento periférico a una caldera son los sistemas de almacenaje y acondicionamiento de agua de alimentación.

Medidores de flujo

Pueden tener el sistema tradicional de brida de orificio o medidores más sofisticados.

Válvulas de control

Son las válvulas que se colocan en los cabezales y ramales de tuberías. Pueden ser válvulas autocontroladas, válvulas de control, válvulas reductoras de presión y válvulas de seguridad.

Trampas de vapor

Son artefactos que mantienen el vapor en su lado corriente arriba y solo lo dejan pasar condensado corriente abajo. Los tipos más frecuentes son: de presión balanceada, bimetálicas, de bola flotante, de cubeta invertida, termodinámicas y selladas.

Sistemas de bombeo de condensados actuadas y de recuperación de vapor

Estos sistemas se emplean para hacer regresar los condensados de vapor al tanque de la caldera, ya que en principio es agua suavizada caliente a la cual solo se le necesita suministrar calor latente para transformarla en vapor saturado.

Nota

Lo mismo sucede en los recipientes de recuperación de vapor flash.

Accesorios auxiliares

Las compañías que trabajan el manejo del vapor cuentan con un amplio inventario de accesorios auxiliares que garantizan un buen desempeño.

Difusor

Válvula de despresurización

Entre los principales accesorios para sistemas de aire comprimido destacan los reguladores de presión, los filtros-reguladores, los filtros, los lubricadores y las trampas de drenado.

Regulador de presión, filtro-regulador, filtro y lubricador

Nota

Los equipos y accesorios comunes enfocados a los arreglos de tuberías de aire comprimido son concretos para este servicio, por lo que se debe poner especial atención en sus requisitos.

En ocasiones, es imprescindible recurrir a equipos para llevar a cabo una modificación química o mecánica del fluido en la tubería industrial. Tanto las lámparas ultravioleta como los elementos rompe-vórtice y mezcladores son claros ejemplos de este tipo de equipos. A continuación, se hace una breve descripción de cada uno de ellos:

Lámparas ultravioleta

Muy usadas en las líneas municipales y farmacéuticas de purificación de agua, matan los microbios que viven en el agua.

Lámpara ultravioleta

Nota

Estos equipos no se perciben a simple vista, pero requieren muchos servicios adicionales de apoyo.

Elementos rompe-vórtice y mezcladores

Su finalidad es la de evitar que se produzcan vórtices y la de formar perfiles adecuados para mejorar el mezclado de productos a través de la tubería industrial. Se trata de artificios que se localizan en el interior de la tubería.

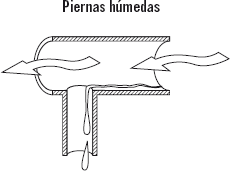

Resultan indispensables para los sistemas de tuberías de vapor y suelen pasarse por alto en la salida de los equipos que manejan vapor.

De igual manera, deben utilizarse en los sistemas de aire comprimido, con la finalidad de recoger el agua y el aceite que se van acumulando en la condensación de la salida del compresor.

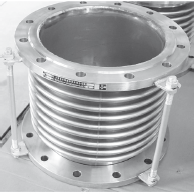

Las juntas de expansión en una tubería son elementos que absorben las deformaciones de flexibilidad que soportan las líneas de vapor al modificar la temperatura o al ser requeridas por un esfuerzo mecánico. Se pueden dividir en deslizantes y flexibles.

Juntas deslizantes

Existe un movimiento relativo entre las zonas adyacentes.

Sabía que...

A este tipo de juntas también se les llama juntas empacadas, ya que el empaque es capaz de retener la presión interna sin fugas, si se requiere.

Entre los diferentes tipos de juntas deslizantes se encuentran las juntas resbaladizas, las giratorias y las de bola.

Juntas flexibles

En cuanto a las juntas de expansión flexibles, se pueden dividir en: juntas de fuelle, mangueras metálicas, y tubería corrugada.

Junta de expansión simple

En ocasiones, se encuentran conexiones inusuales en los puntos donde finalizan las tuberías, con usos muy concretos y especiales. A continuación, se muestran algunas de ellas.

Conexiones rotatorias

Se utilizan en los casos en que un equipo que está rotando se conecta a la tubería de vapor de agua o aire comprimido.

Conexiones rotatorias

Brazos de descarga

Cada una de las articulaciones de estos brazos facilita el giro y rotación para el sistema de descarga a carros-tanque.

Mangueras flexibles

Un medio de unir con tuberías los diferentes equipos y reactores de una planta de proceso, sin necesidad de tener tuberías fijas.

Mangueras flexibles

Conexiones rápidas

Un medio más ágil que el anterior, pero comúnmente se complementa en el trabajo común.

En este capítulo se ha realizado un repaso general del comportamiento de los materiales empleados en la fabricación de tuberías, abarcándose las especificaciones técnicas, las características específicas de las tuberías según sus espesores, las pruebas de resistencia a las que son sometidas las tuberías y las especificaciones para su manipulación. Por último, se han tratado los materiales auxiliares.

A la hora de clasificar los materiales empleados en la fabricación de tuberías industriales, se encuentran tuberías hechas con materiales ferrosos, tuberías hechas con materiales no ferrosos y tuberías hechas con materiales no metálicos.

La tubería industrial común se identifica por su diámetro nominal, definido como NPS, que no es igual al diámetro exterior, sino a un diámetro definido por convención.

Cuando se diseñan tuberías, las cargas por la presión de diseño, por peso o dinámicas han de tenerse en cuenta.

Las tuberías industriales deben ser, entre otras cosas, operables, accesibles, económicas, específicas y ampliables en lo relacionado con su manipulación.

Finalmente, cabe recordar que los materiales auxiliares serán aquellos empleados en los componentes menores conectados a las propias tuberías industriales.

Ejercicios de repaso y autoevaluación

1. La tubería industrial es un sistema de conductos utilizado para transportar, de un lugar a otro...

2. La clasificación de los materiales empleados en la fabricación de tuberías industriales es:

3. El acero es una aleación con un...

4. La normativa que en España regula los diferentes tipos de acero según los elementos que participan en la aleación y las prestaciones de los mismos, es:

5. Relacione los materiales no ferrosos con sus características.

6. ¿A qué material plástico pertenece la siguiente definición? Es un material plástico compuesto, constituido por una estructura resistente de fibra de vidrio y un plástico que actúa como aglomerante.

7. La tubería industrial común se identifica por:

8. Debido a la presión en la condición más severa, interna o externa, a la temperatura coincidente con esa condición durante la operación normal, se produce una carga...

9. En relación al uso de los soportes existentes...

10. Los separadores, coladeras y filtros sirven para...