Gafas de protección

Capítulo 1

Corte de tuberías

El presente capítulo contempla los distintos procesos de corte existentes en la industria para seccionar una tubería con las calidades y dimensiones adecuadas. Para ello, se estudiará cómo preparar y manejar las distintas máquinas y herramientas que se emplean en dichos procesos, además de identificar el procedimiento y útiles adecuados según el material y calidades deseadas.

Se enseñará a comprobar el correcto funcionamiento de la maquinaria empleada, así como a garantizar un adecuado mantenimiento.

Se tendrán siempre presentes las normas de calidad y de prevención de riesgos laborales que hay que seguir en las distintas fases del mecanizado de tuberías.

El corte de tuberías, ya sea en su elaboración como en una tubería ya constituida, es una de las actividades relacionadas con el proceso de fabricación que tiene más riesgo, y por tanto, en la que más cuidado y seguridad hay que poner.

Estos riesgos y sus protecciones están relacionados con el corte metálico. En este primer punto se hará un recorrido general por los riesgos y protecciones a tener en cuenta, concretando también los problemas específicos de cada tipo de corte.

Gafas de protección

En el trabajo de cualquier empresa industrial es imprescindible conocer todas las actividades productivas asociadas, así como los riesgos laborales y protecciones relacionados con ellas.

Equipos de protección individual

Definición

Riesgo laboral

Se refiere a la posibilidad de que un trabajador sufra un daño derivado de la tarea que realiza. Estos daños pueden ser enfermedades, patologías o lesiones.

Equipos de protección

Son aquellos elementos que usan los trabajadores para evitar los riesgos y los daños derivados de ellos.

Los mayores peligros relacionados con el corte metálico van ligados principalmente a la energía por la que se realiza la operación: la energía calorífica. Esto puede provocar situaciones de incendios, quemaduras de operarios, exposiciones a altas temperaturas, deslumbramientos e inhalaciones de humos metálicos y gases combustibles. A estos peligros específicos hay que añadir otros riesgos como el ruido producido en el corte o tropiezos con el cableado, además de nuevos problemas si se trabaja en lugares cerrados o en altura.

Los riesgos anteriormente descritos deberán evitarse o corregirse de las siguientes formas:

Todos estos riesgos van a requerir que el operario destinado al corte metálico sea un perfecto conocedor del funcionamiento de los equipos y de las circunstancias que pueden provocar situaciones peligrosas.

Operaria con protecciones en máquina de corte de arcoplasma

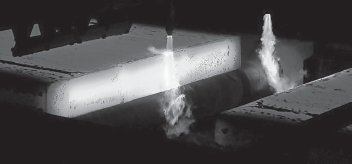

El proceso de oxicorte permite seccionar un metal mediante su propia combustión. Esto se consigue calentando el material a altas temperaturas en presencia de oxígeno puro, lo que provoca una fuerte oxidación de sus partículas dando lugar al corte o sección del mismo.

Proceso de oxicorte

El seccionamiento del acero por medio del oxicorte comprende un procedimiento inicial que eleva la temperatura del metal a unos 850 °C. Posteriormente se proyecta el oxígeno sobre la superficie candente, produciendo una oxidación tan rápida del metal que su combustión atraviesa el espesor de la pieza a cortar.

El proceso de oxicorte solo es posible si se reúnen los siguientes condicionantes:

De los condicionantes anteriormente estudiados obtenemos un listado de materiales en los que se puede aplicar este proceso de corte:

Sabía que...

Las aleaciones de acero hacen muy difícil su propia combustión, ya que en muchos casos tienen propiedades incombustibles, con lo que el proceso de oxicorte no podría utilizarse para éste tipo de materiales.

Por el contrario, en aceros altamente aleados, aceros inoxidables y fundiciones de cobre y aluminio no puede llevarse a cabo el proceso de oxicorte.

Recuerde

El oxicorte es un proceso que puede ser aplicado en materiales oxidables, donde una mezcla de gas combustible realiza un precalentamiento del material y un chorro de oxígeno puro realiza el corte por oxidación de sus partículas.

Para el oxicorte se emplea un equipo muy similar al usado en la soldadura oxiacetilénica, con la diferencia del soplete, que en este caso está constituido por tres tubos, dos para el gas de precalentamiento y uno para el oxígeno de corte.

Elementos del equipo de oxicorte

El equipo de oxicorte está formado por los siguientes dispositivos:

Soplete

Boquilla

Reguladores de presión

Nota

El oxicorte es un proceso muy válido para el corte de tuberías de acero, sin embargo su uso en otras aplicaciones deja de ser útil debido a la gran superficie afectada por la temperatura, dando lugar a defectos y deformaciones del material.

Los parámetros que influyen en el proceso de oxicorte son:

En la tabla siguiente se observa cómo influye el diámetro de la boquilla en algunos de los parámetros de corte.

| Diámetro de la boquilla (mm) | Espesor de la tubería (mm) | Presión del O2 (bar) | Velocidad de corte (m/h) |

| 0,6 | 0 - 5 | 1,5 | 20 |

| 0,8 | 5 - 8 | 1,5 | 17 |

| 1 | 10 - 20 | 1,5 – 2,5 | 15 – 11,5 |

| 1,5 | 20 - 30 | 2,5 | 11,5 – 9,5 |

| 2 | <40 | 3 - 4 | 8,5 – 5,5 |

Los gases más utilizados para el precalentamiento son el acetileno y el propano, aunque el propano es más barato que el acetileno, su utilización disminuye en un 16% la velocidad de corte. También influye el grado de pureza del oxígeno, la reducción del 1% en el grado de pureza puede disminuir entre un 20 y un 26 % la velocidad del corte.

Importante

Mantener una adecuada velocidad de salida del oxígeno puro permite obtener un rendimiento óptimo, así como un corte limpio sin escorias.

En esta tabla se muestran algunos parámetros aproximados que se deben contemplar a la hora del proceso de corte de una tubería mediante oxicorte con gas acetileno.

| CORTE DEL ACERO MEDIANTE OXICORTE | |||

| Espesor de la tubería (mm) | Velocidad de corte (mm / min) | Presión del oxígeno (bar) | Consumo de acetileno ( Litros/h) |

| 3 – 10 | 500 | 2,5 | 1500 |

| 10 - 25 | 300 | 3,5 | 2700 |

| 25 - 40 | 200 | 5 | 3000 |

| 40 - 60 | 180 | 5,5 | 5400 |

Aplicación práctica

Durante la mañana de trabajo, el dueño de la fábrica de mecanizados donde trabaja se ha acercado a usted para preguntarle sobre la compra de un equipo nuevo para el corte de tuberías. La siguiente imagen muestra un equipo de corte y algunas herramientas de un catálogo. Identifique de qué sistema se trata y explique los componentes que lo forman.

SOLUCIÓN

El equipo está formado por un carrito que soporta dos botellas, una de oxígeno y otra de acetileno. A la salida de cada botella se encuentran los reguladores de presión que están conectados con el soplete mediante dos mangueras.

El soplete tiene un cuerpo formado por varios tubos y una maneta que regula el paso del oxígeno, por tanto se trata de un equipo de oxicorte. El maletín trae además unas gafas de protección y distintas boquillas para acoplar al soplete.

Máquinas y herramientas para oxicorte

En la industria, además del oxicorte manual podemos encontrar una serie de máquinas semiautomáticas y automáticas que permiten la realización de tareas de corte con una precisión y velocidad de ejecución mayor. Para ello solo es necesario la programación y el ajuste adecuado de todos los parámetros que intervienen en el proceso.

Oxicorte automático

Nota

Este tipo de máquinas son muy empleadas en la industria de fabricación de tuberías y en ocasiones están provistas de una serie de tubos de aspiración que permiten recoger la escoria producida durante el corte, lo que mejora la calidad de la cortadura y evita impurezas que puedan afectar a procesos posteriores en el mecanizado de tuberías.

Aplicación práctica

Para empezar su jornada laboral en el taller de mecanizado, debe programar la máquina de oxicorte. Lo único que conoce de las tuberías es el material, que se trata de acero dúctil y el espesor, que está entre 5 y 8 mm. A continuación, se muestran algunos de los parámetros de entrada que necesita la maquinaria para iniciar su funcionamiento:

SOLUCIÓN

El fundamento del corte con plasma es diferente al del oxicorte. En el plasma, el corte se realiza a altísimas temperaturas, que funden casi instantáneamente el metal llegando a volatilizarlo.

En el corte por plasma se alcanzan temperaturas de hasta 50.000 °C.

El plasma, responsable del corte en este procedimiento, se produce cuando un chorro de un gas que inicialmente está frío, es calentado por un arco eléctrico y se le hace pasar por un orificio estrecho para reducir su sección. Con el proceso anteriormente descrito, el gas adquiere gran temperatura y velocidad, de tal forma que funde y volatiliza la pieza a cortar, produciendo una cortadura limpia.

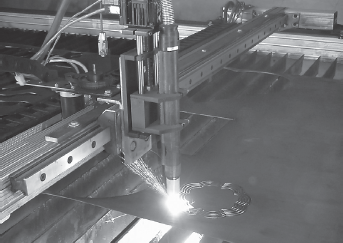

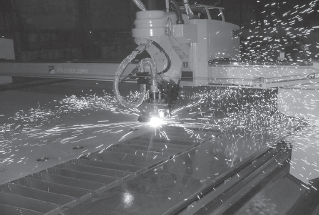

Las características de las máquinas de arcoplasma, varían si son plasmas manuales o mecánicos. En el caso de sistemas manuales de plasma, estos se manipulan directamente por el operador. En el caso de plasmas mecánicos, la cortadura la realiza una máquina en una mesa de corte mediante control informático.

Nota

Los componentes esenciales del corte por plasma son el soplete y las fuentes de potencia.

Soplete

Es el elemento donde se produce el arco eléctrico y la elevación de temperatura que da lugar al plasma. Los tipos y tamaños de los sopletes de arcoplasma dependen del espesor del material a cortar. A continuación se presenta un esquema general de un soplete de arcoplasma:

Los componentes principales del soplete son:

La posición del soplete en la operación del corte con plasma es variable. Hay veces que se mantiene en contacto el soplete y la pieza, y en otras ocasiones, es necesaria una separación con el trozo a cortar.

Fuentes de potencia

El proceso de corte por arcoplasma requiere una fuente de potencia de corriente continua. El voltaje de trabajo varía entre los 50-60 voltios hasta los 200, por lo que los voltajes de la fuente de potencia a la que va conectada la máquina deben tener entre 150 y 400 voltios.

Las instalaciones de máquinas de arcoplasma son diferentes dependiendo si se trata de equipo manual o equipo de arcoplasma mecanizado.

Equipo de arcoplasma manual

La máquina se compone de:

Equipo de arcoplasma mecanizado

En este equipo la instalación eléctrica y de gases no es portátil.

El arcoplasma mecanizado se caracteriza porque se transporta la pieza y no la máquina.

Se constituye principalmente por los aparatos fijos eléctricos y de gases, por la mesa de corte y por un equipo informático, llamado control numérico, en el que se introducen las piezas a cortar.

Nota

El corte realizado en este equipo es mucho más preciso que el corte manual.

La puesta en funcionamiento de los mecanismos de corte de arcoplasma dependen de la naturaleza del equipo: manual o mecánica. Por otro lado, los parámetros a ajustar en el corte, serán principalmente, la velocidad de corte y la distancia de la boquilla del plasma al material.

En el equipo de plasma manual

El manejo de los sopletes manuales de plasma es bastante simple. Su funcionamiento se basa en un gatillo que se oprime para iniciar el corte sobre la pieza y se suelta para finalizarlo.

El ajuste de parámetros en el corte de plasma manual variará según la experiencia del operador. Dependiendo del espesor y de la forma del material a cortar realizará el corte a mayor o menor velocidad y separará más o menos la boquilla del material.

Soplete de arcoplasma manual

En el equipo de plasma mecanizado

El equipo de plasma mecanizado se basa en una mesa de corte en la que descansa el material a seccionar. Sobre esta mesa, se mueve un dispositivo de corte por plasma que es controlado por un equipo electrónico o informático, ubicado fuera de la mesa donde se realiza el corte.

Equipo de arcoplasma mecanizado

El trabajador realiza las operaciones de corte desde el equipo informático. Mediante un software específico, introduce la dimensión y forma de la pieza a cortar. Igualmente, detalla la velocidad de corte y la distancia entre la boquilla y el material, por lo que la variabilidad de estos parámetros es nula si se compara con el corte por plasma manual.

Además de los tipos de corte de anteriormente descritos, existen otros que se realizan por medio de esfuerzos mecánicos. Para estos cortes se emplea una cuchilla de material generalmente más duro que la pieza a seccionar.

El aserrado es otro tipo de corte producido por sierras manuales o mecánicas. Entre sus variantes se encuentran:

La sierra de arco se usa para el corte manual de piezas de pequeños espesores. La hoja de corte es plana y recta, formada por numerosos dientes. La diferencia con el serrucho es el tamaño de la hoja y la geometría del cuerpo de la herramienta que forma un arco.

Sierra de arco

Serrucho

El funcionamiento de la sierra de calar es muy parecido al arco de sierra pero con movimiento mecánico. Esta herramienta permite el corte de piezas metálicas de pequeños grosores de forma rápida y fácil, aunque su uso principal es para el corte de madera y plástico.

Sierra de calar

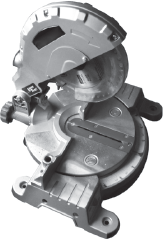

La tronzadora es la herramienta comúnmente empleada en el corte de tuberías metálicas de espesores considerables, su accionamiento es eléctrico o neumático.

La sierra de cinta se emplea para la ejecución de cortes curvos. La hoja de la sierra es accionada mediante dos poleas que le confieren el movimiento necesario para la ejecución del corte.

Sierra de cinta

El cizallamiento es un tipo de corte o sección que comprende el cincelado, el uso de cizalla y las tijeras de carrocero.

Nota

En el uso de herramientas de corte, tanto manuales como automáticas es necesario mantener un correcto afilado de la cuchilla.

Cincel

Cizalla

Aplicación práctica

Un cliente ha llamado a la oficina donde trabaja porque necesita que repare un trozo de tubería de desagüe que se ha dañado. Se dirige hacia el lugar de destino y al llegar se da cuenta que se trata de una tubería de acero de unos 5 mm de espesor. La solución pasa por cortar el trozo de tubería dañado y sustituirlo por uno nuevo. Explique brevemente cómo procedería y las herramientas de las que haría uso.

SOLUCIÓN

Al tratarse de un caso fuera de la zona habitual de trabajo, no se disponen de todas las herramientas, e incluso es imposible el traslado de algunas de ellas. Por tanto no se usarán aparatos pesados y peligrosos como los equipos térmicos de arcoplasma y oxicorte.

Si se dispone de tronzadora eléctrica manual se haría uso de ella, empleando un disco de corte para acero de 5 mm y siempre asegurándose que no existan riesgos de contactos eléctricos. El corte se efectuaría de forma perpendicular a la superficie y en movimiento continuo. Si la tubería es de gran diámetro se seguiría el contorno exterior de la tubería en un recorrido circular evitando profundizar en la cortadura.

Si la zona presenta riesgos eléctricos, se pasará a realizar un corte mecánico de forma manual, bien cortando con la sierra de arco, en cuyo caso se seguiría el proceso descrito para la tronzadora, o bien realizando una mueca inicial con el cincel y seccionando con la cizalla.

A continuación se van a analizar con mayor detenimiento dos de las herramientas más utilizadas en procesos de corte mecánico.

Tronzadora

El tronzado es una técnica que permite cortar o seccionar la pieza mediante el arranque de virutas.

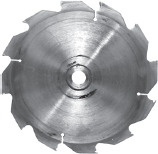

Para el arranque de virutas la hoja de corte de la tronzadora se compone de varios dientes, cuyo filo está especialmente diseñado para el corte de una fina capa de material.

Tronzadora

El disco de corte se encuentra acoplado a un motor eléctrico que genera la velocidad suficiente para realizar el seccionado.

Esta máquina-herramienta permite realizar cortes y secciones en tuberías en tiempos muy reducidos.

El disco o sierra puede ser refrigerado durante el proceso, ello dependerá de los parámetros de corte como velocidad, material a cortar, tipo de diente, etc.

Disco de sierra

También pueden emplearse discos abrasivos en las tronzadoras que efectuarán el corte mediante abrasión.

El corte por abrasión consiste en hacer girar un disco formado por un material abrasivo que al ser girada a gran velocidad produce el desgaste del material y su consecuente seccionado.

Lijas

Ejemplo

Los materiales abrasivos son aquellos de aspecto rugoso formados por pequeños cristales de naturaleza dura, aunque en la actualidad pueden emplearse materiales sintéticos diseñados para realizar dicha tarea. Las lijas son materiales abrasivos.

Cizalla

El cizallamiento es otro tipo de corte mecánico que separa una pieza en dos mediante la aplicación de presión en el filo de la herramienta. Un uso muy común son las tijeras de carrocero que mediante presión manual realizan cortes en chapa de pequeños grosores.

Tijeras de carrocero

Se puede definir la velocidad de corte como la cantidad de material cortado en milímetros por el tiempo transcurrido en segundos.

Las velocidades de corte son variables dependiendo principalmente del espesor y del tipo de material que se quiera cortar.

Recuerde

El metal es un gran conductor del calor, por tanto, si cortamos a poca velocidad, el calor que se introduce se transfiere rápidamente a las otras partes de la pieza metálica. Dado que se trabaja con grandes temperaturas, habrá que tener cuidado, ya que se puede calentar en exceso la pieza y afectar a su composición química y a su calidad.

En el primer caso se puede decir que la velocidad de corte será mayor cuanto más pequeño sea el espesor, y por tanto, la velocidad será menor si se trata de chapas o tubos más gruesos.

El segundo caso, se analiza en unas tablas teniendo en cuenta tres materiales muy usuales en la fabricación de tubos: aleaciones de aluminio, acero inoxidable y acero al carbono en un proceso de corte con arcoplasma.

| CORTE CON ARCOPLASMA | |

| MATERIAL | ALEACIÓN DE ALUMINIO |

| Espesor (mm) | Velocidad (mm/s) |

| 6 | 127 |

| 13 | 86 |

| 25 | 38 |

| 50 | 9 |

| 75 | 6 |

| 100 | 5 |

| CORTE CON ARCOPLASMA | |

| MATERIAL | ACERO INOXIDABLE |

| Espesor (mm) | Velocidad (mm/s) |

| 6 | 86 |

| 13 | 42 |

| 25 | 21 |

| 50 | 10 |

| 75 | 8 |

| 100 | 6 |

| CORTE CON ARCOPLASMA | |

| MATERIAL | ACERO AL CARBONO |

| Espesor (mm) | Velocidad (mm/s) |

| 6 | 86 |

| 13 | 42 |

| 25 | 21 |

| 50 | 11 |

| 75 | 9 |

| 100 | 7 |

Tras analizar estas tres tablas se puede ver cómo la velocidad de corte se reduce de forma importante cuando se encuentra con chapas o tubos más gruesos. Por otro lado, se observa que entre los tres materiales que se exponen, la velocidad de corte mayor se da en las aleaciones de aluminio.

También existen tablas como las anteriores, pero usadas en el proceso de oxicorte. A continuación, se expone una tabla de recomendación de velocidad de corte para acero al carbono con máquina de oxicorte.

| CORTE CON OXICORTE | |

| MATERIAL | ACERO AL CARBONO |

| Espesor (mm) | Velocidad (mm/s) |

| 5 | 5,6 |

| 8 | 4,7 |

| 10 | 4,2 |

| 15 | 3,3 |

| 20 | 3,2 |

| 25 | 2,8 |

| 30 | 2,6 |

| 40 | 2,4 |

| 50 | 1,9 |

| 75 | 1,5 |

| 100 | 1,3 |

Nota

Para espesores pequeños el proceso de plasma ofrece mayores rendimientos en términos de velocidad que el oxicorte, pero para espesores mayores de 40 mm se suele usar este último, entre otras razones por el coste económico, ya que las máquinas de corte de plasma para espesores muy grandes son bastante costosas y sus consumibles no son duraderos en estos espesores.

Aplicación práctica

¿Qué velocidad de corte llevará un equipo mecanizado de corte por arcoplasma, que es capaz de seccionar una longitud de 10 metros en 3 minutos?

SOLUCIÓN

Longitud cortada (l) = 10 metros = 10.000 milímetros

Tiempo de corte (t) = 3 minutos = 3 *60 s =180 s

Por tanto Velocidad (v)= l/t=10.000/180 = 56 mm/s

En el proceso de oxicorte es muy importante realizar de forma correcta el encendido de la llama a fin de evitar posibles accidentes y quemaduras. Para el encendido de la llama se exponen las siguientes recomendaciones:

Recuerde

Siempre haremos uso de los equipos de seguridad adecuados y nos aseguraremos de su correcta colocación.

Apretando la manivela se puede regular el chorro de oxígeno. Acercando a unos 3 o 4 cm la llama del encendedor a la boquilla se producirá la combustión del acetileno, consiguiendo la llama del soplete. Acto seguido se soltará poco a poco la palanca del oxígeno de corte que deberá regularse hasta que el chorro de oxígeno sea recto.

Para el apagado de la llama, se soltará la manivela del oxígeno de corte y posteriormente se cortará el flujo de combustible. Finalmente cerrará la válvula del oxígeno.

Para el corte en oxicorte, es importante afianzar la pieza en el banco de corte, trazar la línea de cortadura y asegurar la no existencia de impedimentos u obstáculos que puedan generar situaciones de peligro, además de equiparse con los dispositivos de seguridad adecuados.

Por otro lado, tendrá que limpiar de posibles virutas y escoria la zona a cortar y proceder con precaución al precalentado de la pieza en la zona a seccionar. Para efectuar correctamente el precalentado se colocará en la línea previamente marcada y posicionará el soplete a unos 5 mm de forma perpendicular a la tubería. Cuando el metal torne a rojo, apretará de forma suave y continua la manivela que deja pasar el oxígeno de corte.

En ningún momento la boquilla o la mano del trabajador debe tocar el metal incandescente y el corte siempre se realizará hacia delante alejando la llama del operario. Una vez finalizado el seccionado, ejecutará el apagado de la llama de forma segura.

Antes de iniciar el corte de una tubería con arcoplasma hay que trazar la línea de corte y afianzar de forma correcta y segura la pieza a la bancada.

Al igual que en el oxicorte, se colocará los equipos de protección necesarios de forma correcta y segura y se cerciorará de la inexistencia de impedimentos u obstáculos a lo largo del recorrido de corte.

Se ajustarán los parámetros de cortadura tanto en intensidad como tensión y la cantidad de gas necesaria así como su presión.

Para iniciar el arco, se abre la válvula del gas y se hace saltar una chispa entre el electrodo y la punta del soplete, acto seguido se acerca el soplete a la pieza ionizada y se comienza el corte.

La velocidad del corte dependerá de los parámetros previamente establecidos y del tipo de material.

Técnica de arcoplasma

Nota

El movimiento del soplete será continuo y se mantendrá tanto la distancia como la perpendicularidad de la boquilla con respecto a la superficie de la tubería.

Una vez finalizado el proceso se cerrará el paso de gas y de corriente eléctrica y se dejará el soplete en un lugar seguro evitando tocar de forma directa la punta de la boquilla.

Los procesos de corte realizados con cualquiera de los procedimientos anteriormente expuestos pueden provocar una serie de aspectos no deseados llamados defectos de corte. A continuación, se hará un recorrido de los defectos de corte que se pueden encontrar en los distintos procesos de segmentación, analizando sus causas.

Los defectos de las superficies que se oxicortan son producidos por el mal ajuste de parámetros de corte. Dichos defectos se clasifican en función del daño que realiza en la chapa o tubo. Algunos de ellos son:

Defectos en el filo superior del corte

Defectos en la superficie del corte

En las superficies cortadas mediante arcoplasma las irregularidades encontradas en las superficies seccionadas son similares a las del oxicorte. La gran diferencia es que el corte por plasma produce menos defectos, siendo la calidad de la cortadura su principal ventaja frente a la otra técnica.

En contraposición, el arcoplasma se suele usar para espesores más pequeños y su coste es mayor.

Aplicación práctica

Se encuentra en su máquina de oxicorte cortando unas chapas de acero al carbono de 50 mm con una boquilla adaptada a este grosor. La velocidad en su mesa de oxicorte es de 4 mm/s. Tras cortar la primera chapa ve que las superficies de corte no son ideales dándose el siguiente dibujo:

¿Qué defecto se está dando?

¿Qué parámetro debería ajustar y en qué medida?

SOLUCIÓN

Se está produciendo un estrechamiento del filo, convergiendo la parte inferior izquierda y derecha del corte.

Por un lado se debería reducir la velocidad de corte hasta 1,9 mm/s que es la velocidad de corte ideal para este tipo de chapa. Por otro lado habría que revisar la distancia de la boquilla a la chapa y analizar que no esté demasiado elevada.

Hay una serie de variables y aspectos importantes a tener en cuenta cuando se realiza el corte de piezas metálicas. Estos aspectos son característicos del proceso de corte y comunes para ambos.

Clase de material: es un parámetro fundamental en el proceso de corte y en los gases usados para ello. Mientras que el hierro dulce, el acero al carbono de baja aleación y los aceros de moldería se pueden cortar con oxígeno puro; los aceros inoxidables y los altamente aleados deben cortarse con una mezcla de gases.

Pureza del oxígeno: es un parámetro que tiene una importancia especial ya que influye directamente en la velocidad de corte. Si el oxígeno fuese de una pureza del 98,5% en lugar del 99,5% la velocidad de corte bajaría en un 20%.

Gases combustibles utilizados: los gases combustibles más utilizados son el acetileno y el propano. El propano es más barato pero produce una velocidad de corte menor.

Llama de precalentamiento: es la llama producida por la mezcla de gases combustibles y oxígeno. Su principal función es limpiar el metal de óxidos y escorias y que se produzca un corte limpio.

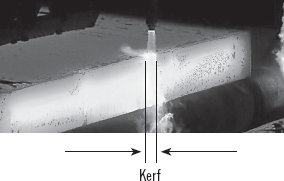

Kerf o sangría: es el espesor de espacio vacío que deja el metal fundido. Es decir es el grosor de la línea de corte. Es una variable a tener en cuenta para obtener las dimensiones correctas en la pieza cortada.

Kerf o sangría producida en el proceso de corte

Gas o gases empleados: respecto a los gases empleados es el nitrógeno el de mayor calidad. Sin embargo, hay otras tipologías de arcoplasma en los que se utilizan otros tipos de gases.

Velocidad de corte: que como se sabe, depende principalmente del tipo y espesor del material a cortar.

Presión de los gases: variable importante a tener en cuenta y que influye en la calidad y velocidad de corte por arcoplasma. Esta variable está completamente controlada en las máquinas de arcoplasma más modernas.

Distancia de boquilla a la pieza: también fácilmente controlable gracias a las innovaciones en los procesos de corte mediante arcoplasma.

En el proceso de oxicorte se generan altas temperaturas, por lo que es necesario protegerse debidamente contra posibles saltos de chispas o trozos de metal candente. Además el manejo de gases inflamables debe hacer que el operario preste una atención especial en la manipulación del material antes y durante el proceso de corte.

Consejo

Evitar el uso de lentillas a la hora de operar con procesos térmicos ya que debido al calor generado pueden secarse y quedar pegadas al ojo.

El entorno de trabajo debe ser seguro, para ello se evitarán gases, líquidos y cualquier material inflamable cercano al área de trabajo que no constituya el propio equipo de oxicorte. Se dispondrá de aparatos de extinción de incendios en buen uso. Además se evitarán posturas incorrectas o que puedan poner en peligro la salud de los trabajadores y personal que se encuentre en el entorno.

En la imagen se observan los equipos de protección durante un proceso de oxicorte.

Los riesgos más comunes en trabajos de oxicorte son:

Recuerde

Nunca debe tocarse directamente la boquilla del soplete o la zona de corte del material después de un proceso de oxicorte, ya que las temperaturas generadas son muy altas.

Los peligros potenciales en los proceso de corte mediante arcoplasma son muy similares a los de otros proceso de corte.

El equipo de arcoplasma no se deberá utilizar sin haber leído y entendido las instrucciones de uso. También es recomendable un curso de formación para comprender el funcionamiento correcto de la maquinaria de arcoplasma.

El proceso de corte lleva consigo una mezcla de gases en los que en ocasiones interviene el hidrógeno. La liberación inadvertida de alguno de estos gases puede provocar incendios y explosiones, así como filtraciones poco recomendables. Por ello, nunca se debe trabajar si hay sospecha de fugas de gases. También debe usarse mascarilla de protección que evite la inhalación tóxica, tener instalado un sistema de escape que saque los gases del espacio de trabajo o los elimine en su origen y mantener extintores cerca por si se diera el caso de una explosión o incendio.

Consejo

Se aconseja ponerse en contacto con el fabricante de la máquina al cambiar los gases con los que se opera.

Los voltajes empleados en el proceso están entre 150 – 400 voltios, por lo que un choque eléctrico puede ser fatal. Se recomienda usar calzado y guantes de seguridad.

La cantidad de ruido producida por el plasma puede dañar el oído humano por lo que se aconseja el uso de protección acústica cuando el nivel de decibelios exceda de los límites especificados.

El arcoplasma emite radiaciones intensas en los espectros visibles e invisibles (ultravioleta e infrarrojo). Esto provoca un claro peligro para los ojos y para la piel, por lo que es fundamental el uso de protección ocular mediante gafas y el uso de una ropa apropiada para el trabajo a realizar.

En el presente capítulo se han estudiado los distintos procesos de corte de tuberías, para ello se han definido todas las partes de las que se componen las herramientas y la maquinaria empleada. También se ha aprendido a seleccionar adecuadamente una determinada máquina, proceso o herramienta según tipo de material, grosor, etc., y a ajustar correctamente los parámetros de corte según el procedimiento escogido.

Por otro lado se ha explicado como identificar los posibles defectos de corte producidos en una tubería y a asociarlos con sus causas para subsanar o evitar dichos problemas.

Finalmente, comprender el funcionamiento de los diferentes instrumentos o maquinaria de corte, permitirá identificar los posibles riesgos a los que se expone durante su uso. Utilizar equipos de protección y trabajar de forma segura evitará estos peligros.

Ejercicios de repaso y autoevaluación

1. El elemento responsable del proceso eléctrico que eleva la temperatura es:

2. La velocidad de corte con arcoplasma es:

3. La aparición del defecto “fusión de las esquinas” en el proceso de oxicorte se debe principalmente a...

4. La pureza del oxígeno es una variable fundamental en el proceso de oxicorte. La importancia se debe...

5. De los siguientes riesgos, ¿cuál no es característico del arcoplasma?

6. ¿De qué equipos de protección debemos disponer a la hora de trabajar con oxicorte?

7. El oxicorte es una técnica...

8. ¿Cuál de las siguientes herramientas no pertenece a la clasificación de corte mecánico?

9. El oxicorte y el arcoplasma son:

10. Para iniciar la llama en oxicorte...