2

LA INGENIERÍA DE PROCESOS Y LA FUNCIÓN PRODUCTIVA DE LA EMPRESA

La función básica de toda empresa en la sociedad es asumir el papel de producir para el consumo, aunque de forma independiente del mismo, puesto que cuando la producción se independizó del consumo, nació una nueva entidad para hacerse cargo de la misma: la empresa. Para cumplir con este objetivo, la empresa ha de asumir las funciones que siguen:

1. Interpretar al sector consumidor para comprender cuáles son sus necesidades y exigencias, lo que, evidentemente, va a suponer realizar cuantos estudios sean precisos acerca de la demanda de este sector.

2. Organizar el proceso productivo que requerirá el producto o servicio que satisfaga la anterior demanda de los consumidores, para ejecutarlo y dirigirlo correctamente, con la coordinación y control necesarios, a fin de obtener el producto requerido al menor coste y en el plazo más breve posible.

3. El fruto obtenido de la producción efectuada deberá repartirse entre aquellos sujetos que han intervenido en la obtención de dicho producto. Estos son los llamados factores de la producción, de los que nos ocuparemos más adelante. Pues bien, es función de la empresa pagar anticipadamente la parte que corresponda a los factores que han colaborado con ella en la obtención de la producción (normalmente sujeta a pactos previos), independientemente de la remuneración real que el sector consumidor vaya a satisfacer a la empresa por el producto. Así, la empresa adquiere equipamientos, compra materiales y contrata trabajadores antes de llevar a cabo la producción.

4. De la función anterior se deduce que la empresa deberá asumir una nueva función que consistirá en el riesgo inherente a la anticipación de las remuneraciones y en cuantías generalmente independientes de la auténtica valoración que el sector consumidor haga del producto. El riesgo total que asume la empresa es pues doble: a) acertar el producto y el volumen de producción que absorberá el sector consumidor (riesgo técnico); b) valorar la remuneración que el citado sector esté dispuesta a hacer efectiva para este producto (riesgo económico).

5. De todo lo anterior se deduce que la empresa tiene una evidente e importante función de previsión de los deseos del sector consumidor que no se resume solo en la ya anticipada referente a qué productos deseará este sector, sino en qué cantidades y cuál va a ser la remuneración que el citado sector estará dispuesto a efectuar por ellos, así como los cambios de tendencias en las previsiones.

2.1. Actividades funcionales de la empresa en relación con la ingeniería y factores condicionantes

Las funciones que la empresa debe asumir se acometen por medio de las actividades funcionales, que pueden actuar a distintos niveles, de acuerdo con un conjunto de factores y limitaciones que pueden ser internos y externos a la empresa.

Las funciones básicas de la empresa, para las que fueron creadas, son las relacionadas con el producto objeto de la actividad de la empresa y, por tanto, comprenden las relacionadas con la decisión del producto o productos que ofrecer al mercado y todas las actividades que desarrollar a continuación hasta que puedan ser librados al mismo. Éstas son pues las actividades funcionales esenciales, a las que se añadirán todas aquellas que faciliten que todo pueda llevarse a cabo (marketing, finanzas, administración, etc.). La figura 2.1 representa la secuencia de las actividades funcionales referidas y los límites entre los que pueden de actuar.

Como puede apreciarse, representamos a la empresa por un marco limitado, pero con tendencia a expansionarse a medida que le sea posible (flechas que se incluyen en el marco), dentro del cual, y en la medida que la dimensión de este marco lo permite, tienen lugar las actividades funcionales citadas anteriormente y que, en este primer esquema, muy resumido, reducimos a cuatro:

1. Las comprendidas en la ingeniería de producto: selección, diseño y desarrollo de los productos objeto de la actividad de la empresa.

Figura 2.1. Factores y limitaciones.

2. Las comprendidas en la ingeniería de procesos y, por tanto, el diseño y desarrollo de los procesos mediante los cuales se podrá llevar a cabo la producción de los productos previamente diseñados.

3. Las comprendidas en la ingeniería de planta y, por tanto, la implantación real de los anteriores procesos, para poder llevar a cabo la correspondiente producción, tras la adquisición y/o contratación de los factores de la producción que se precisen. En una primera enumeración forzosamente general hablaríamos de recursos materiales, mano de obra y bienes de equipo (maquinaria, instalaciones, etc.) como factores principales.

4. Las que han de facilitar la llegada del producto obtenido al mercado, que comporta las actividades de venta y distribución, siempre vinculadas a los estudios de previsión de comportamiento de dicho mercado. Las preferencias del mismo, en relación con el tipo de producto, características del mismo, volumen de ventas y precio, deben ser analizados para que las actividades funcionales anteriores dediquen sus esfuerzos a aquellos que el mercado demanda.

Dado que esto es algo que hay realizar permanentemente para tener una idea cada vez más exacta de las preferencias del mercado, así como los cambios que manifiesta, esta cuarta función debe alimentar de información a la primera de ellas y cerrar así un ciclo que repetir y repetir, con el fin de mejorar las prestaciones de las actividades funcionales que cubren el objetivo de la empresa. Así ha quedado expresado en la figura 2.1 (en la página anterior): cada función lleva a la siguiente mediante una flecha y, la última, lleva de nuevo a la primera con una nueva flecha.

Por otra parte, el marco limitativo del nivel al que se pueden desarrollar tales actividades viene condicionado por las disponibilidades de recursos de la empresa, que, a su vez, están supeditados a los recursos financieros disponibles que determinan la capacidad financiera.

Sin embargo, no son tales recursos los únicos límites a la expansión del nivel de sus actividades funcionales. Existen otros marcos limitativos propiciados por el entorno y generalmente constituidos por factores externos a la propia empresa. Dichos factores limitativos los hemos resumido en cuatro categorías:

a) Factores económicos. Son los relacionados más directamente con el mercado y los consumidores, que tienen una capacidad económica de adquisición determinada y una valoración económica del propio producto, condicionantes éstos muy importantes.

b) Factores tecnológicos. Directamente vinculados a la propia producción y el producto de que se trate, constituyen limitaciones referentes a la tecnología disponible en el entorno en que se desenvuelve la empresa y la capacidad para adquirirla. Los parques tecnológicos se han creado, precisamente, para superar esta limitación, en los casos en que la necesidad de tecnología es importante.

c) Factores orgánicos. Estos factores se refieren al entorno administrativo y legal en el que se desenvuelve la empresa (organismos), y van desde la propia legalización de la actividad productiva y comercial de la misma hasta la forma en que ésta ha de ser desenvuelta, pasando por las facilidades o dificultades que establezca la sociedad de forma directa o por medio de reglamentaciones.

d) Factores sociológicos. La sociedad en la que la empresa desenvuelve su actividad rodea ésta con un cúmulo de circunstancias, algunas de las cuales favorecen y otras desfavorecen la producción, pero en conjunto constituyen un factor limitativo, integrado por el clima social dentro y fuera de la empresa y muy influido por condicionantes culturales, étnicos, motivacionales e incluso climatológicos, que influyen no solo en las posibilidades de llevar a cabo correctamente la producción y su rendimiento, sino también de venderla al consumidor, que puede tener unas preferencias o propensión al gasto especiales.

2.2. La producción. Procesos y operaciones

Nos referiremos a la producción como una actividad económica de la empresa, cuyo objetivo es la obtención de uno o más productos o servicios (según el tipo de empresa y su producción), que satisfagan las necesidades de los consumidores, es decir, a quienes pueda interesar la adquisición de dicho bien o servicio.

La producción se lleva a cabo por medio de la ejecución de un conjunto de operaciones integradas en procesos. Por este motivo, a la dirección de la producción se la denomina en muchas ocasiones dirección de operaciones; es corriente referirse a las operaciones como a la actividad propia de la producción.

La producción es, básicamente, una actividad económica. Cualquier actividad que proporcione un valor, susceptible de cubrir necesidades manifestadas por los posibles consumidores, se considera actividad de producir y, por tanto, justifica la existencia misma de la empresa. La creación de bienes, bien sea por extracción a partir de los recursos naturales o por manufactura industrial y la prestación de servicios de todo tipo, incluyendo actividades como el transporte, comercialización, espectáculos, etc., serán actividades de producción.

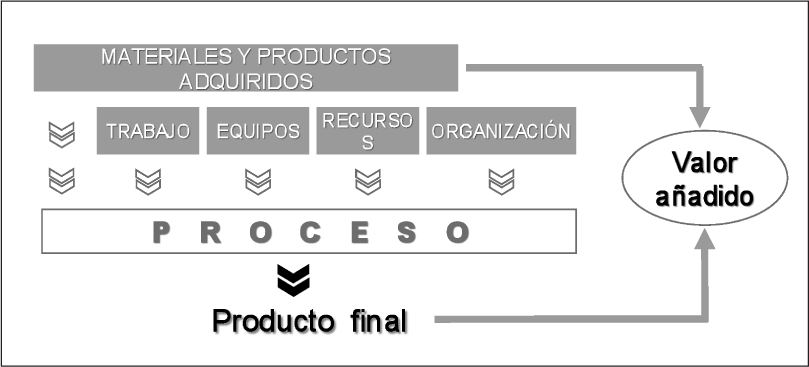

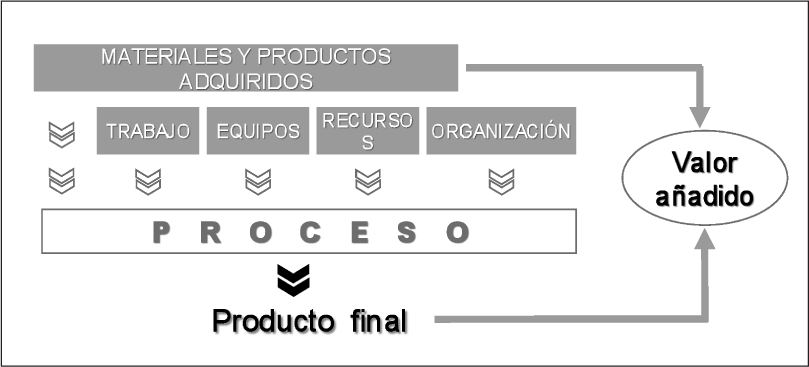

La producción se lleva a cabo en un sistema productivo, compuesto por los elementos que ilustra en la figura 2.2, es decir:

• Los materiales y productos adquiridos para efectuar la producción

• Los factores o inputs de la producción, elementos con cuya aportación puede llevarse a cabo la actividad productiva (trabajo, equipos, recursos y organización).

Figura 2.2. Elementos de un sistema productivo.

• El proceso de producción, elemento central del sistema productivo, constituido por un conjunto de actividades coordinadas que suponen la ejecución física de la producción. Estas actividades incluirán las operaciones propias del proceso a las que nos hemos referido anteriormente, junto con otras actividades de soporte a las mismas.

De dicho proceso se obtendrá el producto objeto de la producción, sea bien o servicio, que deberá satisfacer al máximo las necesidades de los consumidores.

Si el proceso es el elemento central de la producción y el producto el resultado de la misma, el objetivo final de la citada producción es su valor añadido, como resultado de la diferencia entre el valor final del producto obtenido y el valor inicial del conjunto de materiales y productos procesados. El valor final lo determina el consumidor a través del precio de venta que paga por el producto; por el contrario, el valor inicial de los recursos consumidos en la producción está en manos de los responsables del sistema productivo, que en realidad actúan como consumidores (compran materiales, contratan personas, adquieren equipamientos, etc.). La mejora de valor añadido, objetivo principal de la producción, se obtendrá, pues, por aumento del valor final o reducción del inicial.

2.3. Competitividad de la producción y estrategias en ingeniería de procesos y plantas

El diseño y desarrollo de producto y procesos —actividades propias de la ingeniería de unos y otros— debería llevarse a cabo de forma que se optimicen simultáneamente calidad, tiempo, coste y productividad, que, en la medida que fuera así, se alcanzaría un elevado nivel de competitividad.

En la práctica, el sistema productivo de las empresas no está capacitado para ofrecer niveles elevados de calidad, de rapidez y de productividad al mismo tiempo; normalmente se hallan especializadas en alguno de estos aspectos mejor que otros; la combinación de niveles de temas relacionados con la competitividad que puede ofrecer la producción de una empresa es lo que se conoce como trade-off y, en la medida en que se apoye en uno u otro aspecto de la competitividad, la que le proporcione mayor ventaja competitiva establecerá su estrategia competitiva.

Veamos cuáles pueden ser dichas estrategias y, para distinguirlas mejor, concluiremos cada una con un ejemplo referido siempre a un mismo tipo de proceso: la fabricación y servicio al cliente de equipos informáticos:

• Calidad-nivel de prestaciones. Si el sistema productivo se decanta por la calidad y elevadas prestaciones será preciso que la empresa y su ingeniería de productos y procesos se hallen capacitadas para ello, con una buena imagen de marca, prestigio y los recursos necesarios.

Un caso del sector de la informática se daría especializándose en equipos muy fiables, producidos en una planta con procesos asimismo fiables, que ofrecen altas prestaciones (tales como una interface gráfica de muy alta definición para diseño), que podrán ser competitivos aunque sean mas caros que los de la gama media del sector.

• Funcionalidad-coste. El producto a diseñar y desarrollar puede llevarse a cabo pensando exclusivamente en cubrir una función específica al mínimo coste y la máxima productividad. El coste determinará el mercado accesible y la empresa habrá de tener la máxima ventaja competitiva en este aspecto.

En el sector de la informática, este es el caso de los llamados clónicos, ordenadores con prestaciones básicas, de marcas que no son conocidas o no tienen un prestigio reconocido, pero que cumplen con el estándar de los llamados compatibles y su coste es bajo o muy bajo. Los procesos productivos estarán dotados de equipos mucho más convencionales.

• Diferenciación. La estrategia consiste en distinguir el producto propio del que ofrecen los competidores, comunicándole algún elemento diferenciador, de forma que pueda tener algunas de las ventajas de la competencia monopolística.

Son ejemplos de este tipo de estrategia los paquetes de programas informáticos desarrollados para su aplicación en ámbitos profesionales específicos, tales como la arquitectura, gestión integral de la empresa (los conocidos ERP) o los simuladores de procesos de producción. En estos casos, la estrategia consiste en buscar nichos de mercado porque se refiere a necesidades de aplicaciones informáticas concretas, que no estén debidamente cubiertos.

• Innovación. Esta estrategia puede ser ofrecida por las empresas que están capacitadas para desarrollar nuevas variantes de producto o incorporar a los mismos características innovadoras; un buen Departamento I+D sería muy determinante para estar en condiciones de operar con este tipo de estrategia. La innovación, como cualquier otra estrategia, lo será en tanto en cuanto se mantenga con el tiempo, ya que no se trata solamente de tener un equipo innovador que al cabo de unos meses otras empresas ya lo habrán desarrollado también; muy al contrario, se debe continuar en la línea de ir creando nuevos desarrollos continuamente.

En el caso de los equipos informáticos, la estrategia de innovación es, por ejemplo, la que se aplicaría en aquellas empresas que ofrecieran equipamientos con características innovadoras fruto de una investigación continuada; la innovación, por supuesto, puede residir en técnicas de producción o equipamientos productivos novedosos. Así, por ejemplo, un caso concreto de estrategia innovadora continuada puede decirse que ha sido, durante mucho tiempo, el de Hewlett Packard con sus impresoras Ink Jet y Láser, que siempre lanzaban una novedad más antes de que los competidores pudieran imitar la anterior.

• Fiabilidad. La fiabilidad es una variante de la calidad, que consiste en garantizar unas prestaciones sin fallo o problema alguno.

Se trata de aquellos paquetes de software equipados con sistemas de protección, tales como ficheros de seguridad que se graban cada pocos minutos, que eviten que se pierdan los trabajos ante un corte de fluido eléctrico o algún otro problema del equipo; ofrecer fiabilidad en el funcionamiento tanto en hardware como en software es una buena forma de atraer clientes.

• Tiempo. El tiempo es el tercero de los grandes componentes de la competitividad (junto con la calidad y el coste) y, en ocasiones, se convierte en la estrategia adoptada, cuando se trata de cubrir con rapidez una actividad productiva, aun a costa de otros aspectos, a sabiendas de que los consumidores lo valorarán positivamente

En el caso de los equipos informáticos, existen ciertos productos cuya existencia e introducción en el mercado dependen de un ahorro de tiempo que comportan y la correspondiente mejora en la comodidad; como ejemplo, los productos relacionados con el acceso y operativa en redes internet o intranet, en tiempos progresivamente menores y a puntos cada vez más remotos, altamente valorados por la rapidez con que operan.

• Flexibilidad. Esta estrategia está basada en ofrecer al cliente el producto con las características que más se ajusten a sus necesidades, lo que supone disponer de una gran variedad de modalidades y características de productos y la posibilidad de personalizarlos.

Como ejemplo de esta estrategia podemos citar la producción de paquetes informáticos que puedan funcionar en entornos distintos, como por ejemplo un procesador de textos que pueda operar en Windows y también en Mac, o los equipos que pueden cubrir muy distintas funciones a la vez, tales como la impresora, que es además un escáner y una fotocopiadora.

• Servicio. En la actualidad, el servicio resulta de la mayor importancia para cualquier actividad donde haya un cliente, y el nivel a que se presta el mismo es determinante y clave para que el cliente se decida. Es frecuente que operen con una estrategia basada en el servicio aquellos sistemas productivos que ofrecen productos que no destacan frente a sus competidores (por ejemplo, los denominados comodity), que vienen acompañados de un servicio al cliente de muy alto nivel.

Es el caso de un distribuidor de equipos informáticos estándar, que, debido a la rápida obsolescencia que presentan estos equipos y las caídas constantes de precios que suelen padecer, no obtenga beneficios con las ventas de equipos y le resulte más fácil alcanzarlos con un buen y rápido servicio de asistencia a los clientes.

De lo expuesto podemos concluir que las empresas llevan a cabo actividades de producción mediante las cuales suministran bienes y servicios a sus clientes, con el objetivo de obtener el máximo valor añadido como fruto de su actividad productiva, para lo que tratan de optimizar simultáneamente los aspectos que eleven al máximo su competitividad mediante las estrategias adecuadas.

2.4. La producción, su organización y gestión

De acuerdo con lo expuesto hasta el momento, no es exagerado decir que el rendimiento y la competitividad de la empresa depende de la actividad de su sistema productivo, ya que, en efecto, según ya ha sido expuesto, el valor añadido, objetivo básico de toda empresa, se genera inicialmente en el sistema productivo, y todo aumento del mismo redunda necesariamente en una mayor competitividad para la empresa.

Pero ¿qué actividades se desarrollan en un sistema productivo y cómo contribuyen a la mejora del valor añadido y la competitividad? Las actividades de un sistema productivo están constituidas por las operaciones, es decir, las actividades conducentes a obtener el producto, sea éste un bien industrial, en cuyo caso la actividad de producción se llama fabricación, o sea un servicio; estas actividades, a su vez, se llevarán a cabo formando parte de los procesos.

En resumen, la producción consistirá en ejecutar los procesos productivos correspondientes, integrados por actividades. Por tanto, la gestión de la producción implicará a su vez gestionar adecuadamente las operaciones; por ello, con frecuencia se identifican ambas cosas.

Sin embargo, las operaciones son tan solo uno de los tipos de actividades efectuadas en los sistemas productivos, y pueden ser de dos tipos:

• Actividades que aportan valor añadido al producto, que son del tipo que denominamos operaciones, aunque no todas éstas aportan valor (por ejemplo, no lo hacen las preparaciones o manipulaciones).

• Actividades que no aportan valor añadido al producto; serán actividades de soporte a las operaciones de los procesos, tales como transportes, almacenamientos y actividades de control.

Todo ello supone que los sistemas productivos deben desarrollarse —desde la ingeniería de procesos— e implantarse —desde la ingeniería de planta— de forma que las máquinas, equipos e instalaciones operen con el mínimo consumo de recursos de todo tipo y se hallen dispuestas de manera que se eviten al máximo los desplazamientos largos de materiales y productos, que generan transportes, así como también movimiento de los trabajadores. Los métodos de trabajo deben evitar pérdidas de tiempo y recursos inútiles y asegurar que los procesos se lleven a cabo de forma correcta, para asegurar así la calidad requerida. En cualquier caso, debe quedar clara la conveniencia de mantener la distinción entre actividades en general y operaciones, que son un tipo concreto de ellas, las únicas que pueden aportar valor añadido.

La importancia de las actividades desarrolladas en un sistema productivo, como generadores de valor añadido, ha permitido que, en la actualidad, las magnitudes que controlan la gestión de la producción y, por tanto, según acabamos de ver, la gestión de las operaciones, es decir, los indicadores operativos, hayan alcanzado una importancia pareja a los de carácter financiero, para cualquier diagnóstico acerca de la estructura y resultados de la empresa, así como en el establecimiento de la estrategia de la misma.

La eficacia de un sistema productivo dependerá de que cada uno de los aspectos relacionados con él sea gestionado adecuadamente; en especial conviene tener en cuenta:

1. Materiales: determinación de la clase, calidad, costos y sobre todo la cantidad, de acuerdo con los planes de producción. El proveedor o proveedores de los materiales también constituye un aspecto a tener en cuenta de gran importancia para la eficacia del sistema productivo.

La calidad de los materiales debe estar en consonancia con el producto a fabricar y, por supuesto, con la estrategia adoptada por el sistema productivo (sobre todo la enfocada a la calidad o el coste).

Otro elemento clave para los materiales es el plazo de entrega de éstos y su grado de cumplimiento. Si éste es muy controlable y ajustado a las necesidades del sistema de producción, el volumen de materiales solicitados puede ser el realmente necesario en cada período; de lo contrario se precisarán cantidades adicionales, en forma de stocks de seguridad y/o adquirirlos cuando hay disponibilidad de estos materiales y no cuando se precisan.

2. Maquinaria, instalaciones y elementos de capital productivo: deberán ser las adecuadas al proceso elegido y a la calidad requerida y, también, a la precisión que exigen los procesos, lo que, de nuevo, tiene relación con la estrategia del sistema productivo (especialmente para las de calidad, fiabilidad, innovación y especialización). Además deberá organizarse el conjunto de procesos, de forma que cada equipo productivo esté disponible cuando se precisa y sea utilizado al máximo nivel de ocupación posible. Evidentemente, será preciso que los materiales o productos en proceso de elaboración (es decir, semielaborados) lleguen a los procesos correspondientes en las cantidades y momentos adecuados.

3. Mano de obra: la operativa de la misma está íntimamente vinculada con el resto de los elementos del sistema productivo. Así, la preparación y coordinación de los materiales que deben llegar a cada máquina o equipo de producción y los tiempos de producción en los mismos estarán relacionados con el factor humano, la formación y capacitación y, en definitiva, con la productividad y, con ello, condicionarán el rendimiento de todo el sistema productivo.

Por su parte, la complejidad de la organización de un sistema productivo y, por tanto, de la labor del departamento responsable de su gestión estará en relación con un conjunto de aspectos. En efecto, las tareas repetitivas, la baja complejidad y variedad de éstas, así como de las máquinas o equipos precisos y la no necesidad de frecuente readaptación de éstas a tareas diversas y cualquier factor que facilite la coordinación de las tareas y la disponibilidad de medios y materiales en el lugar y momento oportunos redundará en una reducción de la complejidad necesaria en lo que a la organización de la producción se refiere.

Por otra parte, la organización del sistema productivo, es decir, el Departamento de Ingeniería de Procesos y la actividad desplegada por el mismo responden a cuatro principios básicos:

1. Normalización. Consistente en adaptar los materiales, productos y procesos a normas preestablecidas, exigidas o no, cuya vigencia sea lo más universal posible.

2. Racionalización. A aplicar en el diseño de productos y procesos productivos, siguiendo un adecuado análisis ordenado y científico para cada uno de los aspectos que comportan los mismos.

3. Simplificación. A aplicar en el diseño y variedades del producto, así como en las tareas que conforman el proceso de producción, siempre de la mano de la adecuada racionalización, a la que nos hemos referido en el principio anterior.

4. Especialización y descomposición en componentes del producto y tareas elementales del proceso productivo, que sean sencillas, fáciles de implementar, y cuya ejecución y organización resulte de la mayor sencillez posible.

2.4.1. Tareas que desarrollar en un sistema productivo: aspectos relacionados con la ingeniería de procesos

El sistema productivo adecuado será aquel que pueda llevar a cabo la producción, de forma que se cumplan los objetivos fijados: obtención del producto o servicio deseado, cantidad y ritmo de producción planificados, tiempo de proceso y coste minimizados y máxima ocupación de los medios de producción.

El conjunto de tareas que llevar a cabo en un sistema productivo, con la intervención directa de la ingeniería de procesos, ha sido ya expuesto en el capítulo anterior. Recapitularemos ahora las tareas directamente relacionadas con la producción propiamente dicha, con un mayor grado de detalle:

1. Previsión de la demanda: se obtiene por medio de los sistemas elaborados a tal efecto (utilización de series temporales, medias móviles, alisado exponencial, etc.). Esta información se integrará habitualmente en un Plan Maestro de Producción, con las cantidades a producir de cada producto que puede obtenerse en el sistema productivo.

2. Planificación de la capacidad: se refiere a la previsión de los medios o factores de la producción necesarios para cubrir la producción de un volumen dado de producto por unidad de tiempo. Por tanto, la adecuada planificación de la capacidad de producción exige dimensionar las inversiones, así como la plantilla.

3. Diseño y desarrollo de procesos y su distribución en planta. La capacidad que precisará el sistema productivo según la evaluación anterior deberá dar paso a la planta donde se llevará a cabo la producción, distribuida de forma que ésta pueda efectuarse de manera correcta, pero en un tiempo y con un coste mínimos.

4. Implantación de los procesos de acuerdo con los métodos de trabajo más eficaces, para que estos procesos y sus actividades y, por tanto, las operaciones del sistema productivo se desarrollen de forma que se alcance el máximo valor añadido con el mínimo consumo de recursos; ello supondrá minimizar la presencia de actividades que no añaden valor al producto (y que llamaremos desperdicios).

5. Planificación de la producción: referida a las cantidades logradas en el sistema productivo de los productos y componentes. Las cantidades de productos se obtendrán del Plan Maestro de Producción, a partir de la previsión de ventas o de pedidos en firme.

6. Gestión de los materiales y existencias: llevará al conocimiento de las cantidades disponibles de cada material utilizado en el sistema productivo, de acuerdo con la planificación de la producción. Los modelos necesarios para ello pueden basarse en las previsiones de producción (gestión de materiales) o en la disposición de existencias en almacén, que optimizan el nivel de stocks conjuntamente con el nivel ocupacional. Deberá existir un especial cuidado con la gestión de las existencias de materiales interdependientes (conjuntos que integran el producto final, subconjuntos en que pueden dividirse tales conjuntos, partes de los subconjuntos, etc.), ya que para éstos puede preverse su adquisición justo cuando se precisan y no antes.

7. Programación y control de operaciones, que a su vez implicará:

8. Determinar las necesidades de recursos productivos y su disponibilidad.

9. Determinar las necesidades de personal y, en su caso, de subcontratación y otros recursos.

10. Establecer la secuencia de lanzamiento de las órdenes de producción.

11. Integración de las actividades de suministro de materiales y de producción, junto con la distribución del producto acabado, de forma que el conjunto de toda esta cadena de actividades tenga la necesaria fluidez y flexibilidad para suministrar el producto adecuado a cada cliente, al menor costo y con la máxima rapidez. La logística integral se ocupa de este aspecto de la gestión.

12. Gestión y control de la calidad y mantenimiento adecuados que permitan que se obtengan productos correctos (calidad) utilizando medios productivos eficaces (mantenimiento), de forma que el sistema productivo se ajuste a un modelo de cero defectos y cero averías (además de los cero desperdicios de la etapa cuatro).

2.4.2. Tareas que desarrollar en un sistema productivo: aspectos relacionados con la ingeniería de productos

Finalmente, vamos a ocuparnos del producto que se obtiene en un sistema productivo, en relación con el desarrollo de su producción.

El producto debe ser seleccionado, diseñado y desarrollado en el ámbito de la ingeniería de producto, y éstas son las funciones que se deben desplegar en dicho ámbito, con la ayuda de técnicas específicas, entre las que destaca el llamado análisis de valor y, por supuesto, la estrategia adoptada para el sistema productivo (calidad, coste, fiabilidad, diferenciación, etc.). En el desarrollo de estas tareas, sin embargo, tienen gran influencia una serie de factores, entre los que destacaremos:

1. El ciclo de vida del producto. La fase del ciclo vital en que se encuentre el producto será de gran importancia para determinar muchos aspectos que conciernen al mismo y al sistema productivo: volumen de producción, variedad de modelos, coste asumible, nivel de innovación, etc.

Evidentemente influye en las decisiones que tomar, ya que, por ejemplo, en las primeras etapas del ciclo de vida del producto no tiene sentido especializarse en alta productividad-bajo coste y sí, en cambio, en la innovación. El volumen de producción será una característica fundamental relacionada con el ciclo de vida, ya que el mismo se verá aumentado especialmente a partir de la etapa de madurez.

2. Las decisiones acerca de la estructura del sistema productivo, que dividiremos en dos grandes grupos:

a) Infraestructura (decisiones conocidas como de software):

- Organización

- Productos y su desarrollo

- Recursos humanos

- Sistemas de planificación y control

b) Superestructura (decisiones conocidas como de hardware):

- Capacidad de producción a implantar (dimensión)

- Ubicación del sistema (localización)

- Proceso de producción a elegir

- Medios físicos (planta, equipos, etc.)

- Sistemas de aprovisionamiento

- Sistemas de distribución

Son varios, pues, los factores que debemos tener en cuenta al definir la estrategia de producto y su sistema de producción, por lo que la coherencia y la debida coordinación serán importantes al tomar decisiones.

2.5. Procesos de producción. Características y análisis

La actividad productiva se plasma en un proceso sujeto a una organización y planificación, y al que se aplicarán los medios y recursos adecuados, todo ello bajo la responsabilidad de la ingeniería de procesos.

Pero ¿a qué llamaremos exactamente proceso?

Un proceso está constituido por un conjunto de actividades coordinadas para efectuar la producción de un producto o servicio con la determinación correcta de medios, de acuerdo con los métodos más adecuados, de manera que se opere con la máxima productividad y el producto resulte de la máxima calidad y el mínimo tiempo y coste.

Para lograr estos objetivos, será necesario llevar a cabo un completo estudio de la forma de implantar el proceso productivo de acuerdo con la metodología comúnmente aceptada, basada en la subdivisión o la descomposición de dicho proceso en sus operaciones, componentes y movimientos concomitantes, de modo que cada operación y cada manipulación de material puedan estudiarse aisladamente y averiguar su necesidad y su eficacia en el proceso.

En la elección y diseño del proceso siempre hay una proporción mayor o menor de condicionantes. Éstos pueden ser de carácter interno, que pueden proceder, por ejemplo, de la existencia de equipamientos ya instalados para otras líneas de producción de productos similares o no, o incluso correspondientes a modelos del mismo producto en su versión anterior; los condicionantes internos además pueden referirse a aspectos no relacionados directamente con la producción, como limitaciones financieras, tecnológicas, etc.

Por otra parte, pueden darse también condicionantes externos que nos lleven a elegir entre los sistemas disponibles para la empresa para realizar cada tipo de producción, que se deberá hacer en función de la consecución de los objetivos fundamentales de todo el proceso de producción, tales como cantidad, calidad, coste, prestaciones y tiempo preciso. Además, también podremos hablar de otros tipos de condicionantes como los que imponen las limitaciones de diseño y características del producto, de los mercados y la comercialización, de organismos, etc.

Uno de los condicionantes más determinantes es, sin duda, el mayor o menor aprovechamiento de la tecnología implantada en el sistema productivo y las instalaciones preexistentes. Su aprovechamiento se llevará a cabo teniendo en cuenta los siguientes factores:

Adaptación al proceso que se va a implantar y, en consecuencia, que permita lograr la productividad, calidad, coste y tiempo de ejecución requeridos.

Adaptación al proceso que se va a implantar y, en consecuencia, que permita lograr la productividad, calidad, coste y tiempo de ejecución requeridos.

Grado de saturación de su utilización actual.

Grado de saturación de su utilización actual.

Experiencia acumulada acerca de las técnicas de producción utilizadas en las instalaciones existentes.

Experiencia acumulada acerca de las técnicas de producción utilizadas en las instalaciones existentes.

2.5.1. Representación y análisis de los procesos y sus actividades

Para su estudio, actividad por actividad, los procesos deberán representarse de forma que muestren sus actividades para su análisis individualizado. La representación de los procesos con tal finalidad puede llevarse a cabo de dos formas: una analítica o descriptiva y otra gráfica:

1) Representación analítica

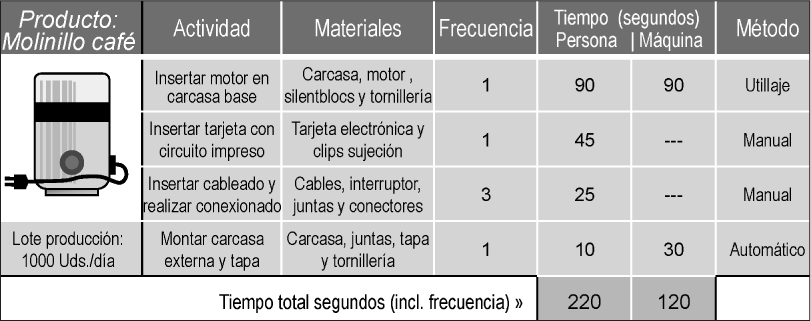

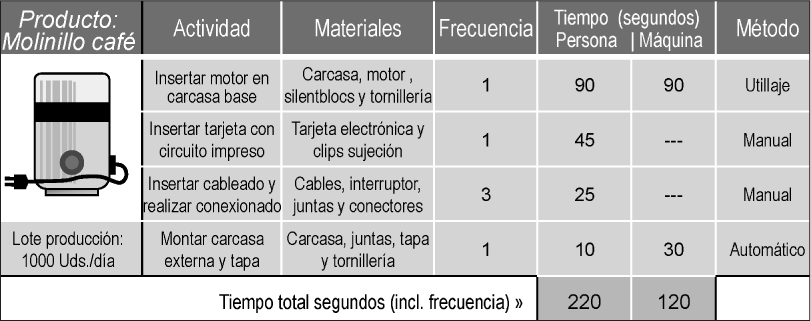

Cualquier proceso puede representarse, descompuesto en sus actividades, de forma analítica, a partir de un cuadro de doble entrada con las actividades en filas y los campos de información en columnas. La figura 2.3 muestra una representación de este tipo de proceso ejemplo de producción industrial de molinillos de café.

En la citada figura 2.3 se aprecian, para cada actividad, informaciones de tipo cuantitativo y también cualitativo. El tiempo es la magnitud con la que se medirán las actividades y su eficacia en la organización y gestión de los correspondientes sistemas productivos. Cada actividad puede llevarse a cabo varias veces (lo que se indica en la columna de frecuencia), por lo que los tiempos unitarios de persona y de máquina de la tabla no expresan los tiempos reales del proceso, que habrá que multiplicar por la frecuencia. En lo que al tiempo total de proceso se refiere, se determinará multiplicando el tiempo de cada actividad por su frecuencia y sumando los resultados.

Figura 2.3. Análisis de procesos por descomposición en actividades.

El planteamiento atendiendo a tiempos de persona-tiempos de máquina debería considerarse un planteamiento de tiempos con intervención de la persona- tiempos sin intervención de la persona. En efecto, tanto si se trata de procesos industriales como si son de cualquier otro tipo, el tiempo de máquina es aquel que debe transcurrir necesariamente con o sin máquina de por medio.

La representación analítica de la mencionada figura puede utilizarse para confirmar que los procesos tienen actividades que aportan valor al producto y otras que no lo hacen. Éste es un aspecto clave en cuanto a las responsabilidades de gran importancia en el trabajo desarrollado por la ingeniería de procesos, que debe seleccionar dichos procesos y sus actividades de manera que se minimicen aquellas que no aportan valor al producto (inspecciones de calidad, operaciones redundantes, tiempos de preparación excesivos, etc.).

En el cuadro de la figura 2.3 se encuentran tan solo las que llamaremos operaciones del proceso, actividades que añaden valor al producto. Sin embargo, en una descomposición del proceso a nivel de sus actividades elementales, la representación analítica mostraría la existencia de un buen número de ellas que no aportan valor alguno para el cliente del proceso. Sería el caso de actividades tales como los transportes de producto de una máquina a otra, manipulaciones de materiales, esperas dentro de contenedores, etc., que de ninguna manera mejoran característica alguna que pueda valorarse en el producto (o, si se prefiere, el cliente no pagaría por ellas, en clara demostración de que no aportan valor al producto). En la práctica, en las organizaciones más tradicionales es frecuente que haya bastantes más actividades que no aporten valor que las que sí lo hacen, como veremos seguidamente.

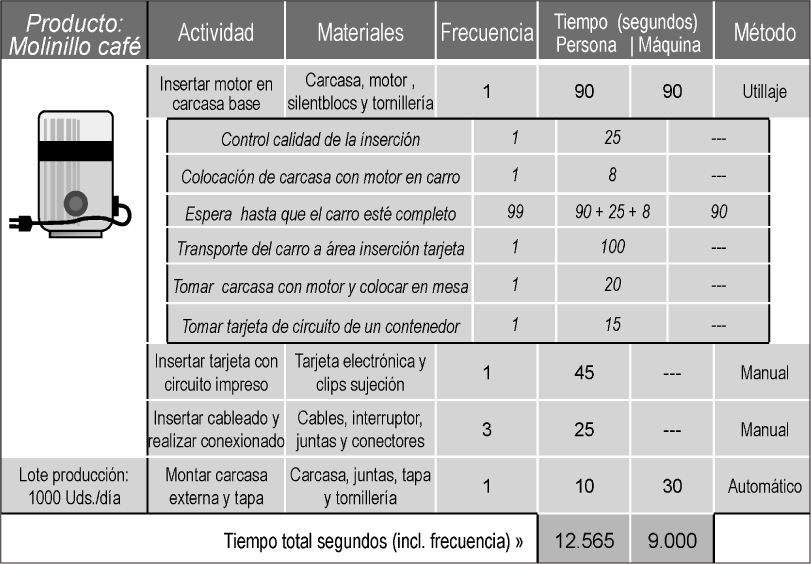

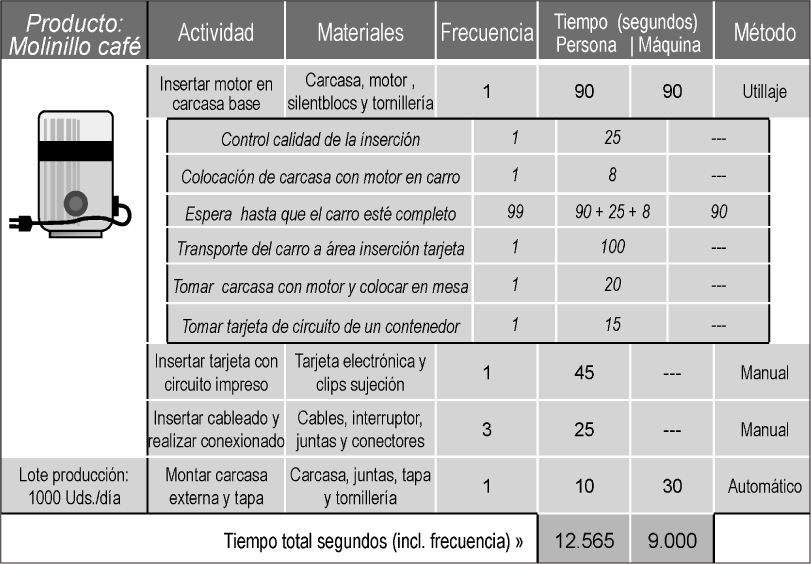

La figura 2.4 presenta la tabla anterior, en la que se ha descompuesto el proceso en actividades elementales en lo que se refiere a las existentes entre la inserción del motor eléctrico y la inserción de la tarjeta de circuito impreso, de acuerdo con la forma de proceder de un entorno muy convencional (un taller de fabricación corriente).

Figura 2.4. Descomposición de un proceso en operaciones y otras actividades.

Efectivamente, tras la inserción del motor, hemos considerado otras seis actividades hasta poder realizar la inserción del circuito impreso, todas ellas del tipo que no aportan valor al producto… ¡pero todas necesarias! Como se comprueba en la tabla de la citada figura, estas actividades consumen un tiempo, sobre todo las esperas, que es el de elaborar cada unidad, multiplicado por el número de unidades restantes del lote a procesar mientras ella espera (99 unidades de un lote de 100).

Así pues, las actividades intercaladas generan un coste, pero no aportan nada al producto. El lean management denomina a estas actividades waste o desperdicio, y con razón. Además y de la misma forma que hemos procedido con las actividades que siguen a la inserción del motor, podríamos encontrar listados similares de actividades sin valor añadido alguno para las otras tres operaciones del proceso completo.

Haciendo esto, el proceso podría llegar a tener cerca de treinta actividades, de las que solo cuatro, las que teníamos en la figura 2.3, aportan valor al producto, es decir, ¡tan solo un 13 % de las actividades del proceso! El resto es desperdicio…

No es extraño, pues, que la eficiencia con que se gestionan los procesos esté viendo, día a día, reconocida su importancia y su influencia en el futuro económico no solo de las empresas, sino también de los países. En un estudio realizado sobre las empresas norteamericanas que durante la crisis se vieron obligadas a cerrar, se descubrió que una de las principales causas de ello fue el deficiente sistema de utilización de los medios productivos y, en general, la mala planificación que venían realizando, lo que contrasta con el espectacular ascenso de las empresas lean.

2) Representación de los procesos por medio de diagramas

En la implantación de procesos de producción, al determinar el tipo de distribución que más puede ajustarse a los mismos, un factor muy importante es la circulación de materiales en el interior de la planta. Dicho flujo determina el coste de su tratamiento, la cantidad empleada en el proceso, el espacio que dicho proceso ocupa y la duración del tiempo total de producción. Con mucha frecuencia, el diseño de la distribución en planta se inicia con el sistema de circulación de los materiales.

La representación de los procesos por medio de diagramas permite, además de la descomposición en sus actividades realizada en la representación analítica, visualizar el recorrido de los materiales a lo largo del proceso productivo y, con ello, analizar la secuencia de actividades del proceso para hacerla más eficiente. Uno de los instrumentos de gran interés para ello son los diagramas de proceso, que constituyen una representación gráfica relativa a un proceso sea del tipo que sea.

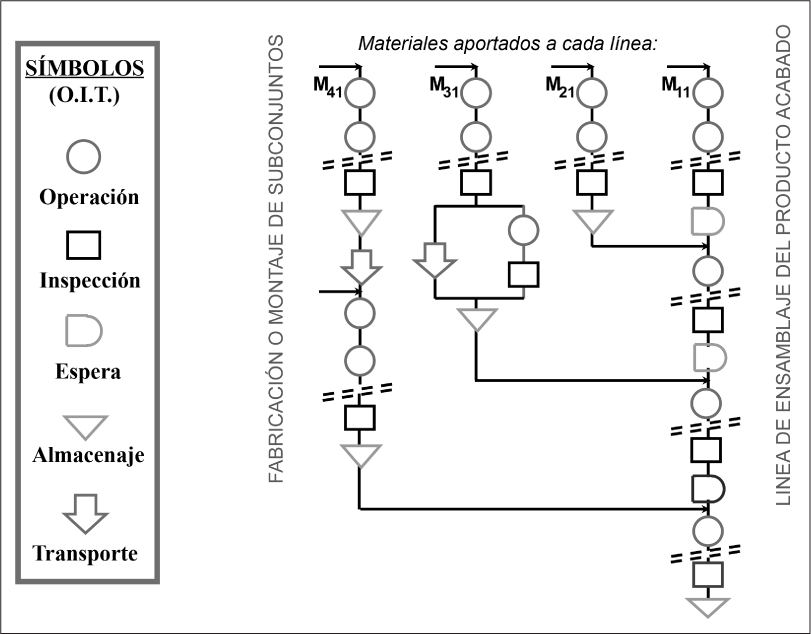

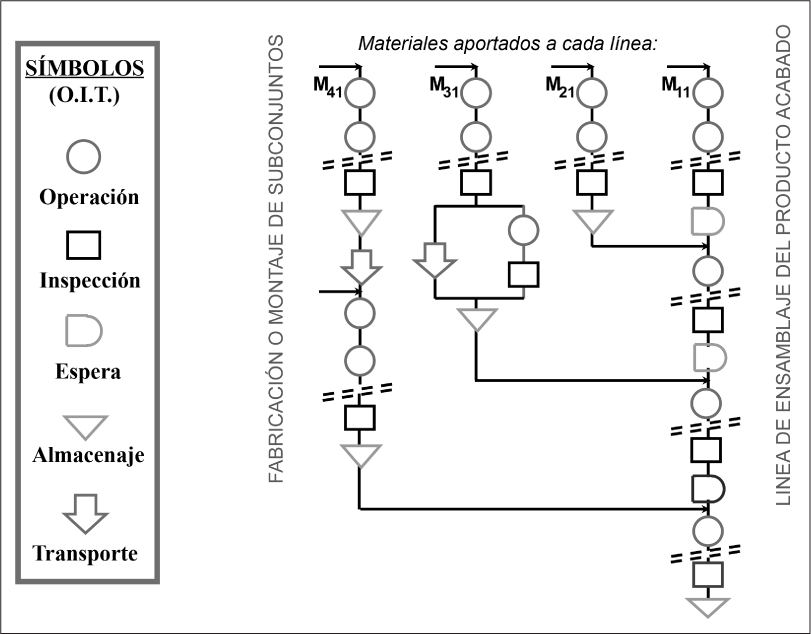

Otro punto de gran interés de los diagramas de proceso es la utilización de símbolos especiales para representar las actividades que se realizan durante los procesos productivos. Dichos signos, propuestos por Taylor en su famoso artículo «Shop management» (‘Administración del taller’), fueron estandarizados por la American Society of Mechanical Engineers (A.S.M.E.), y en la actualidad se hallan homologados por la Oficina Internacional del Trabajo (O.I.T.). Su interés radica en que se catalogan todas las actividades que pueden llevarse a cabo en los procesos en solo cinco tipos, cada uno de los cuales tiene asociado un símbolo estandarizado.

La figura 2.5 muestra los cinco tipos de actividades de los procesos y sus símbolos. Las actividades son: operación, inspección, transporte, espera y almacenaje, de entre los que, como ya se dijo, solo las operaciones son las únicas actividades que pueden añadir valor al producto (y no siempre lo hacen).

Además de estos cinco tipos de actividades, pueden utilizarse actividades combinadas que, como su denominación indica, se obtienen por combinación entre las cinco básicas, y lo mismo ocurre con los símbolos que las representan. Así, por ejemplo, una de las más utilizadas es la operación-inspección (símbolo  ), que representa una actividad tipo operación que, mientras se realiza, se lleva a cabo una inspección simultáneamente.

), que representa una actividad tipo operación que, mientras se realiza, se lleva a cabo una inspección simultáneamente.

Con estos símbolos puede realizarse una representación gráfica de los procesos con sus actividades. En la misma figura 2.5 aparece un diagrama de representación de un proceso, con la utilización de los símbolos correspondientes, a los cuales ya hemos hecho referencia.

Figura 2.5. Diagrama de proceso con los símbolos de las distintas actividades.

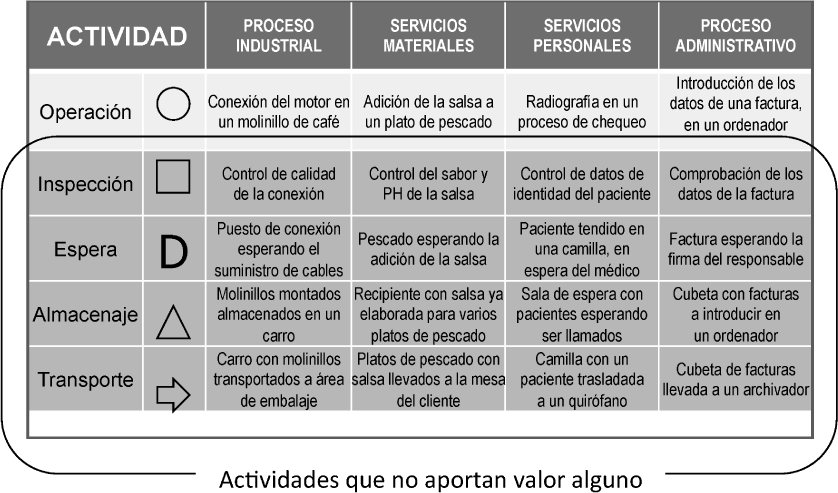

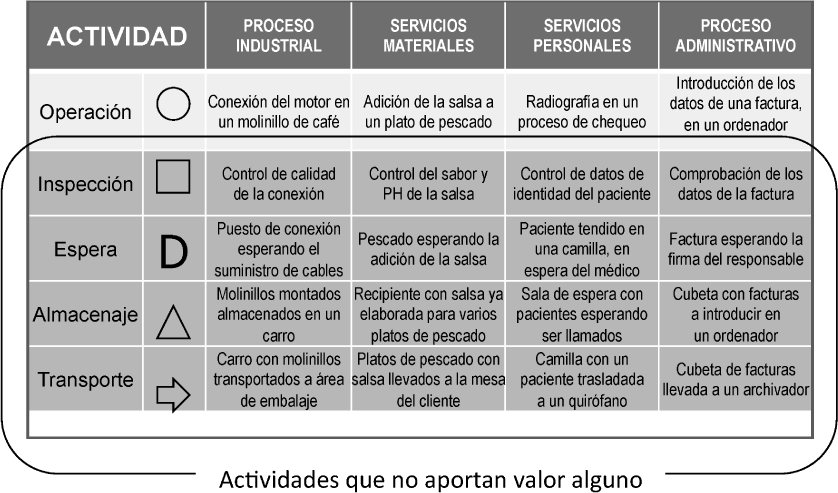

En relación con los procesos y sus actividades, insistiremos en que cuanto hemos expuesto es aplicable a cualquier tipo de procesos y no solamente a los de carácter industrial. La figura 2.6 representa cómo, en efecto, cualquier proceso empresarial puede descomponerse en actividades de las cinco clases referidas: industrial, servicios materiales, servicios personales y uno no relacionado con la producción de ningún tipo, por ejemplo administrativo.

2.6. Disposición de los procesos. Modelos básicos de distribución en planta

La disposición de los procesos y sus actividades en las plantas de producción, lo que suele denominarse su distribución en planta, es otra de las responsabilidades clave de la ingeniería de procesos, con la colaboración de la ingeniería de planta. Las posibles distribuciones en planta entre las que elegir son varias, pero todas ellas emanan de dos fundamentales.

Los dos modelos básicos de distribución en planta son:

Figura 2.6. Los distintos tipos de proceso utilizan las mismas actividades.

• Disposición orientada al proceso o funcional en la que los puestos de trabajo están agrupados funcionalmente, es decir, por el tipo de actividad que desarrollan (su función), pero sin relación alguna con el producto, que se mueve en cada operación hacia el puesto de trabajo adecuado, allí donde se halle.

• Disposición orientada al producto o en flujo, en la que los puestos de trabajo están dispuestos en flujo o cadena, de acuerdo con la secuencia de operaciones que seguir por el producto a obtener.

Ambos tipos de disposición son antagónicos en su concepción, lo que queda patente si pensamos que en la disposición orientada al proceso, el producto debe ir hasta el puesto de trabajo que pueda realizar la operación que necesita, y en la disposición orientada al producto, es el puesto de trabajo el que se sitúa en la secuencia de operaciones del producto (el puesto viene hasta el producto). Vamos a exponer ahora las características básicas de cada uno de ellos:

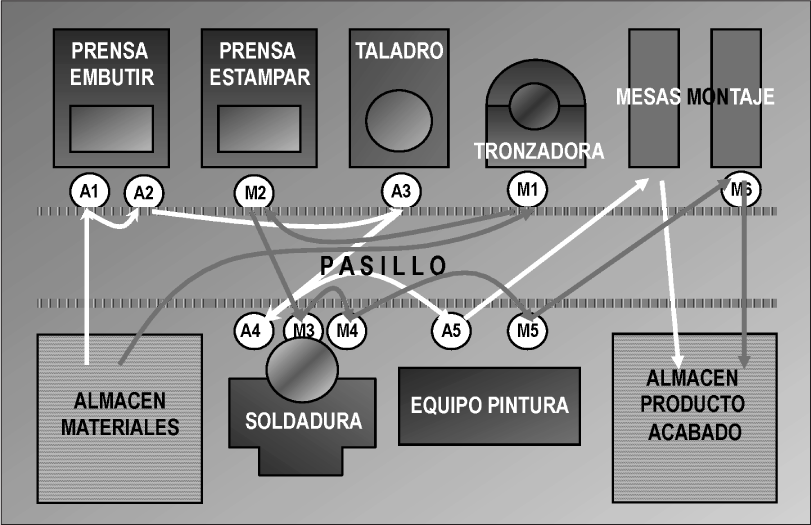

a) Distribución funcional (talleres, en producción industrial)

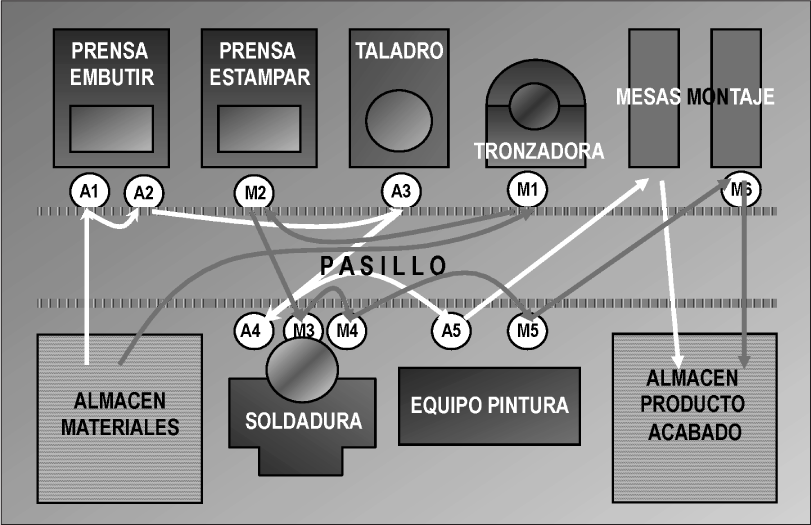

La distribución funcional o por talleres está basada en puestos de trabajo integrados por personas y máquinas, como se observa en la figura 2.7, dispuestos funcionalmente en la planta, y es el producto el que, a base de recorridos más o menos complejos y diferenciados, pasa de un puesto a otro; cada producto puede tener así su itinerario distinto (la figura presenta dos de ellos, con rutas identificadas con las letras A y M, respectivamente).

Figura 2.7. Distribución orientada al proceso o funcional.

Como ejemplos de la distribución funcional podemos citar:

En producción industrial: cualquier taller de fabricación (mecanizado, soldadura, etc.).

En producción industrial: cualquier taller de fabricación (mecanizado, soldadura, etc.).

En producción de servicios: aquellos en los que es la persona la que se desplaza a puestos de atención fijos: supermercados, hospitales, oficinas bancarias, aeropuertos, hoteles, restaurantes, etc.

En producción de servicios: aquellos en los que es la persona la que se desplaza a puestos de atención fijos: supermercados, hospitales, oficinas bancarias, aeropuertos, hoteles, restaurantes, etc.

De hecho, tanto en el mundo industrial como en el de los servicios, lo habitual es este tipo de distribución en planta. Sin embargo y como veremos, es la distribución más adecuada para las plantas regidas por modelos de gestión tradicionales.

En una planta con distribución funcional, los equipamientos suelen ser genéricos, de gran capacidad, con frecuencia costosos, y precisan de una mano de obra experta y especializada. Entre los aspectos positivos de esta distribución, destacaremos que se caracteriza por el hecho de que ningún puesto de trabajo (y por tanto ninguna máquina o equipo) está dedicado a un producto en concreto. Cualquier producto que precise del puesto puede pasar por él y, por tanto, se amortiza mejor cada máquina o equipo de producción. Además, dado que los productos pueden seguir rutas muy distintas, podrán estar sometidos a operaciones asimismo distintas, lo que posibilitará una producción de una gran variedad de productos. Finalmente, como éstos siguen rutas muy variables, no será difícil cambiar una máquina o puesto de trabajo que se halle en la ruta del producto cuando tenga problemas (avería, saturación, etc.), es decir que las incidencias no representarán un problema grave.

Por el contrario, como aspecto negativo, este tipo de disposición tiene el inconveniente de la lentitud en el desarrollo del proceso, a consecuencia de que habitualmente opera por lotes o contenedores de producto, entre operaciones distantes, que requieren un transporte intermedio. Ello supondrá que cada unidad de producto deberá estar en cada puesto de trabajo el tiempo necesario para llevar a cabo su operación, más el de todas las unidades del lote (en un lote de 100 piezas, en que cada una requiriera un minuto, ¡cada pieza estará 100 minutos —casi dos horas— en el puesto!). De hecho es aún peor, ya que para que los puestos no estén parados, cuando llegue la caja a un puesto, deberá hacer cola y esperar a que el puesto termine con el lote o lotes que está procesando.

Otro aspecto negativo de la distribución en planta funcional es el costo, ya que esta disposición de los procesos requiere una gran proporción de actividades complementarias, ya que cada unidad de producto debe esperar su turno a pie de operación; habrá que manipularla, situarla en una caja o contenedor una vez procesada, transportarse de un puesto a otro con distancias más o menos largas, permanecer en stock gran parte del tiempo, etc. Tales actividades no aportan valor añadido alguno, pero en cambio tienen un coste, por lo que han sido calificadas de desperdicios.

Así pues, las características esenciales de este tipo de distribución son:

|

VENTAJAS

|

Variedad y flexibilidad en el tipo de producto

|

|

Procesado de lotes pequeños de producto

|

|

INCONVENIENTES

|

Tiempo de proceso muy largo

|

|

Gran cantidad de desperdicios (coste elevado)

|

En la fotografía de la figura 2.8 se observa una planta de este tipo, con una agrupación de máquinas del mismo tipo reunidas ordenadamente en un lugar determinado.

Figura 2.8. Distribución funcional de una planta.

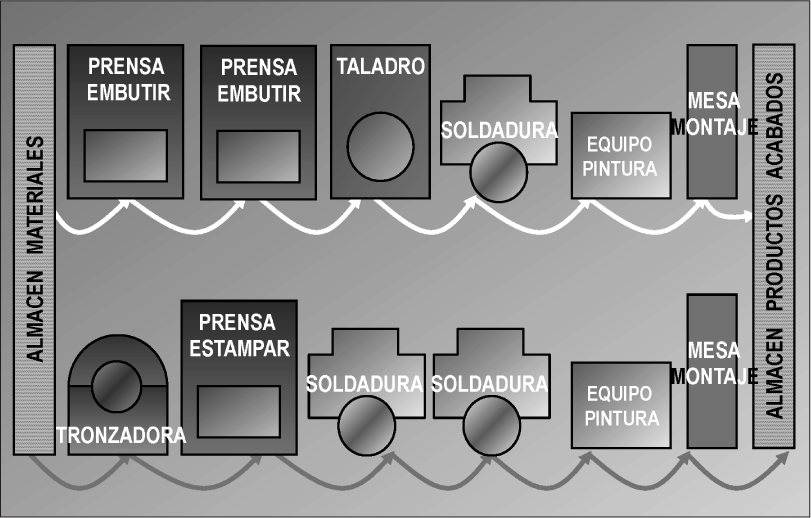

b) Distribución en flujo o en cadena

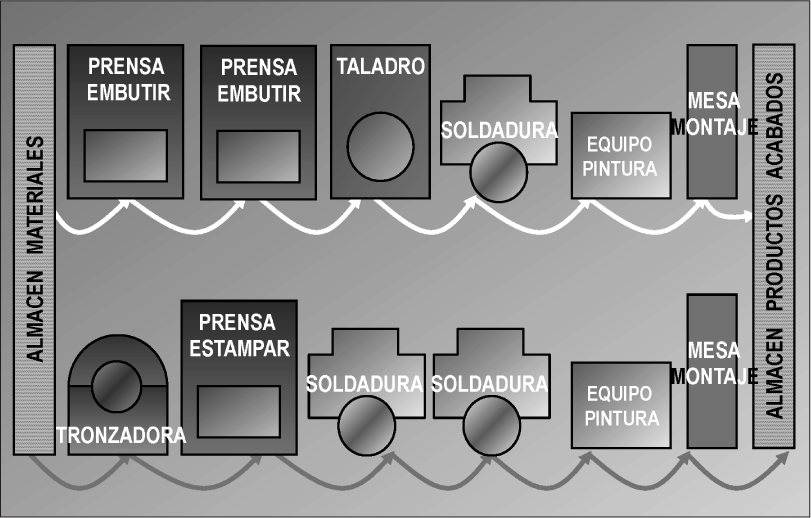

La disposición básicamente alternativa a la anterior es la que asegura un flujo directo para el producto, al disponer las operaciones en línea. Es muy típica en las cadenas de montaje, que utilizan esta distribución tanto si su gestión obedece a un modelo avanzado como si no.

Su filosofía es totalmente antagónica a la anterior, por lo que no nos deberá sorprender que sus ventajas e inconvenientes sean los contrarios. La figura 2.9 señala esta disposición para los dos mismos productos de la distribución funcional de la figura anterior, aunque ahora cada uno de ellos se procesa en una línea en flujo distinta.

En ella, los puestos de trabajo —y los equipos que éstos requieran— están situados uno junto a otro, de acuerdo con la secuencia de operaciones del producto a obtener. El producto pasa de un puesto a otro rápidamente, siempre con la misma secuencia de operaciones (aunque más adelante veremos qué diseños multiproducto admitirán ciertas diferencias).

Al contrario que la disposición anterior, el tipo de distribución en planta en flujo o cadena exige un producto con un alto grado de homogeneidad, volumen de producción elevado, demanda regular y gran organización en el proceso y en el abastecimiento de materiales. Además, este tipo de implantación exige una gran sincronización en las operaciones y evitar el problema que supondría tener que detener el proceso por algún problema en alguna de sus operaciones (avería en algún equipo o problemas de calidad o falta de abastecimiento en los materiales y productos en proceso, entre otros), por lo que, al contrario que en la implantación funcional, aquí las incidencias sí que son importantes.

Como ejemplos de la distribución en flujo que ayuden a comprender su filosofía podemos citar:

Figura 2.9. Distribución orientada al producto o en flujo.

En producción industrial: cualquier cadena de montaje (automóviles, televisores, etc.).

En producción industrial: cualquier cadena de montaje (automóviles, televisores, etc.).

En producción de servicios: aquellos que se prestan asimismo en cadena, como por ejemplo en un restaurante self service.

En producción de servicios: aquellos que se prestan asimismo en cadena, como por ejemplo en un restaurante self service.

Como características básicas de este tipo de distribución, destacaremos que los productos tienen rutas iguales (o muy similares, según ya se ha comentado), lo que exige homogeneidad en detrimento de la variedad y flexibilidad; además los puestos de trabajo (y sus equipos) están dedicados al producto objeto de la producción en flujo, lo que hace que si no se precisara un volumen importante de producción para el mismo, los puestos y sus equipos podrían quedar infrautilizados.

Como aspectos positivos, destacaremos que ya no será necesario operar en lotes, dada la proximidad de los puestos entre sí, de forma que cada unidad de producto o una cantidad mínima del mismo será transferida al puesto siguiente tan pronto como termine su proceso en uno dado, sin esperar a que terminen otros, por lo que el tiempo total de proceso o lead time será mucho menor que en la distribución funcional. Sin embargo, si los tiempos de operación de los distintos puestos de trabajo no son iguales o muy similares entre sí —y, por tanto, el proceso no está equilibrado o balanceado— se acabarán acumulando materiales entre puestos.

Además, la producción en flujo o cadena tiene muy pocas actividades de manipulación o de otros tipos que no añaden valor al producto; por esto su coste es asimismo muy inferior al de la producción funcional. En resumen, este tipo de disposición de procesos se caracteriza por:

|

VENTAJAS

|

Tiempo de proceso bajo

|

|

Cantidad mínima de despilfarros (coste bajo)

|

|

INCONVENIENTES

|

Producción muy homogénea (baja variedad)

|

|

Volúmenes de producción elevados

|

La fotografía de la figura 2.10 presenta una línea de montaje con el producto (automóvil) avanzando uno a uno, movido por un sistema de cadena colgante.

c) Disposiciones derivadas

Los dos tipos de disposición citados son, como ha sido expuesto, los modelos básicos de distribución en planta, de los que se pueden derivar otros. Nos ocuparemos ahora de otros dos obtenidos por desdoblamiento de estos dos tipos básicos, uno por cada uno de ellos, con un criterio dado: el volumen de producción exigido. Los cuatro tipos de disposición del proceso resultantes darán lugar a cuatro alternativas con un volumen exigido de producción creciente: muy bajo y bajo los de tipo funcional y elevado y muy elevado los que surgen de la disposición en línea. Serán los que siguen:

Figura 2.10. Línea de ensamblaje en flujo continuo por cadena.

C.1) DISPOSICIÓN EN PUESTO FIJO O CADENA DE PUESTOS FIJOS

Disposición que, como la funcional, puede llevar a cabo lotes muy pequeños de producto variado, en la que, a cada producto se le realizan las actividades que sea conveniente. La diferencia estriba en que los productos ahora pueden ser voluminosos y pesados y puede convenir que no se muevan, por lo que serán los operarios, materiales y herramientas o equipos los que se muevan hacia el producto.

Puede darse la circunstancia de que se trate de una única unidad de producto muy compleja que, de hecho, constituirá un proyecto, por lo que una variante de este tipo de producción sería la producción por proyecto.

Como ejemplos de estos tipos de producción que ayuden a comprender su filosofía podemos citar:

En producción industrial: fabricación de locomotoras o generadores de vapor. Por proyecto: un trasatlántico o un edificio.

En producción industrial: fabricación de locomotoras o generadores de vapor. Por proyecto: un trasatlántico o un edificio.

En producción de servicios: organizar un congreso o un espectáculo circense. Por proyecto: organizar unas Olimpíadas.

En producción de servicios: organizar un congreso o un espectáculo circense. Por proyecto: organizar unas Olimpíadas.

La fotografía de la figura 2.11 plasma este tipo de implantación para una cadena de puestos fijos para la construcción de aviones.

C.2) DISPOSICIÓN EN FLUJO CONTINUO.

Obtenida por desdoblamiento de la producción en línea o cadena: el volumen de producción es aquí elevadísimo, mientras que el producto es tan insignificante y homogéneo que pierde su identidad y se acaba midiendo por medidas de flujo (toneladas, metros cúbicos, litros, etc.).

Como ejemplos de estos tipos de producción que ayuden a comprender su filosofía, citaremos:

En producción industrial: fabricación de cualquier producto que se obtenga en flujo continuo: cemento, hilo, azúcar, pintura, productos químicos, leche, etc.

En producción industrial: fabricación de cualquier producto que se obtenga en flujo continuo: cemento, hilo, azúcar, pintura, productos químicos, leche, etc.

En producción de servicios: aunque este tipo de producción es muy propia de la producción industrial, podemos imaginar un servicio que se acomodara al mismo, tal como pintar varios kilómetros de un oleoducto o gaseoducto o las líneas de una carretera, instalar varios kilómetros de una cerca, etc.

En producción de servicios: aunque este tipo de producción es muy propia de la producción industrial, podemos imaginar un servicio que se acomodara al mismo, tal como pintar varios kilómetros de un oleoducto o gaseoducto o las líneas de una carretera, instalar varios kilómetros de una cerca, etc.

La fotografía de la figura 2.12 indica una disposición de este tipo para una planta de refinería de petróleo.

Figura 2.11. Línea de producción por cadena de puestos fijos.

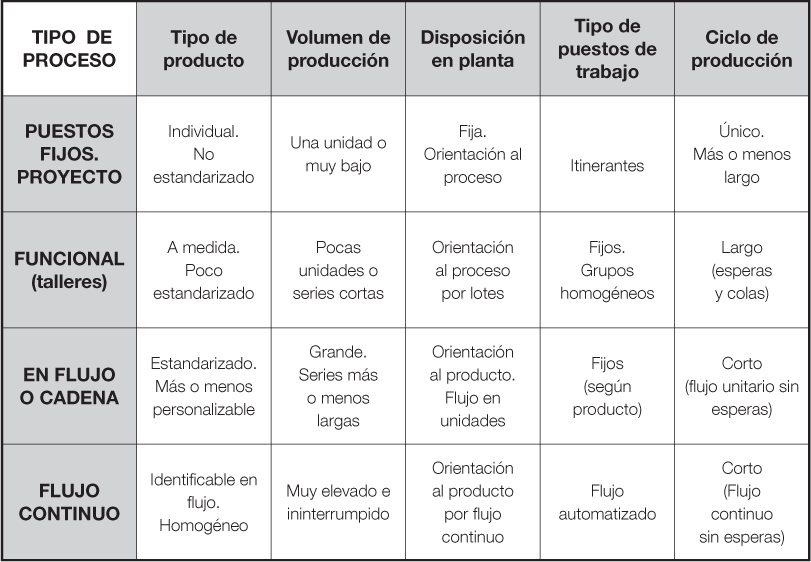

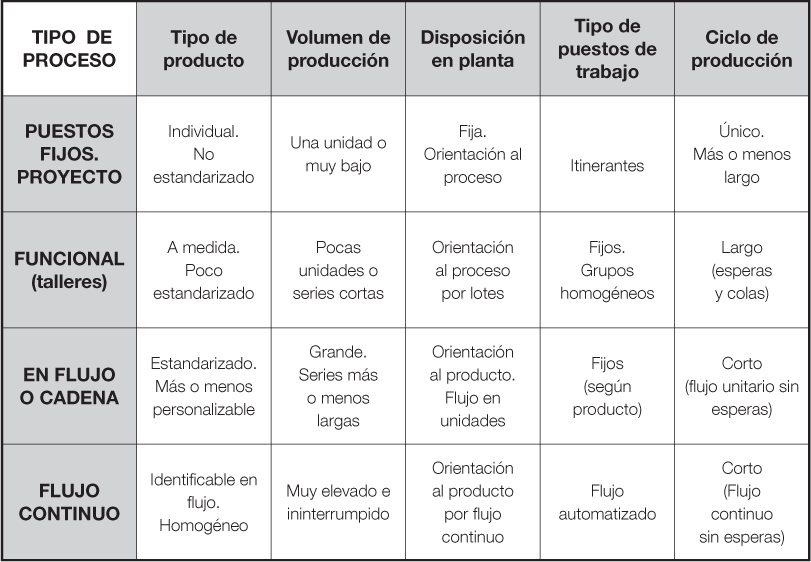

El cuadro de la figura 2.13 señala resumidas las características de los tipos de producción expuestos.

Por lo que se refiere a la preferencia por uno u otro tipo de distribución en planta, conviene que tengamos en cuenta que, como se verá más adelante a propósito de los sistemas de gestión de la producción, la tendencia actual parte de la base de adaptar la producción a una demanda variable, producto personalizado y series cortas, para lo que parece en principio mejor una disposición flexible, como la de tipo funcional. Sin embargo, la rapidez de respuesta y el bajo costo, así como la simplicidad de recorrido del producto, han permitido desarrollar sistemas para aprovechar al máximo las ventajas de la disposición en flujo o cadena y conjugarlas con el logro de la mayor flexibilidad en su diseño.

Figura 2.12. Planta de producción en flujo continuo.

Figura. 2.13. Características de los tipos de distribución en planta de los procesos.

Habitualmente es corriente aplicar este tipo de disposición en el montaje del producto mientras la fabricación se lleva a cabo en disposiciones de tipo funcional. Sin embargo, en los sistemas más avanzados, también en la fabricación se ha ido encontrando la forma de compaginar los bajos tiempos y costes de la disposición en línea con la necesaria flexibilidad. En efecto, el interés por conjugar procesos de producción en flujo con la flexibilidad que exigen en la actualidad productos y mercados ha llevado a las ingenierías de proceso con enfoques avanzados a disponer en flujo todos los procesos, pero con un nivel muy elevado de flexibilidad. En capítulos posteriores iremos desarrollando este tipo de implantaciones.

La tabla de la figura 2.14 indica las características esenciales de los procesos en relación con el tipo de distribución en planta.

2.7. Relaciones entre las decisiones que afectan al producto y a su producción: la matriz producto-proceso

Por lo que hemos visto hasta ahora, existen diferentes aspectos determinantes en cuanto al producto y sus procesos:

|

ORIENTACIÓN AL PROCESO

|

ORIENTACIÓN AL PRODUCTO

|

|

Agrupación de puestos y sus equipos por funciones

|

Agrupación de puestos y sus equipos por secuencia proceso

|

|

Equipos y personal especializados (técnica)

|

Especialización por división del trabajo

|

|

Adecuada para:

- Producto diferenciado

- Series reducidas

- Equipos costosos

- Personal experto

- Maquinaria de uso polivalente

|

Adecuada para:

- Producto normalizado

- Series largas

- Demanda estable

- Abastecimiento regular

- Equipamientos especializados

|

|

Flexible a cambios en productos y equipos

|

Difícil adaptación a cambios en productos y proceso

|

|

Tasa de utilización de los equipos baja

|

Tasa de utilización de los equipos, alta

|

|

Tiempos de proceso, largos.

Volumen de trabajo en curso, alto.

Plazo de ejecución y coste, altos.

|

Tiempos de proceso, cortos.

Volumen de trabajo en curso, pequeño.

Plazo de ejecución y coste, minimizados

|

Figura 2.14. Características comparadas de las dos orientaciones de distribución en planta.

Por lo que al producto se refiere, destacaremos:

– Variedad de modelos que producir.

– Volumen que obtener (condicionado por la etapa del ciclo de vida).

En cuanto a los procesos, destacaremos:

– Tipo de proceso y muy especialmente si se adapta a una distribución orientada al producto o al proceso.

– Etapa de la cadena de valor del proceso productivo .

– Especialización funcional de la estrategia competitiva (calidad, coste, flexibilidad, etc.).

– Tipo de control del proceso.

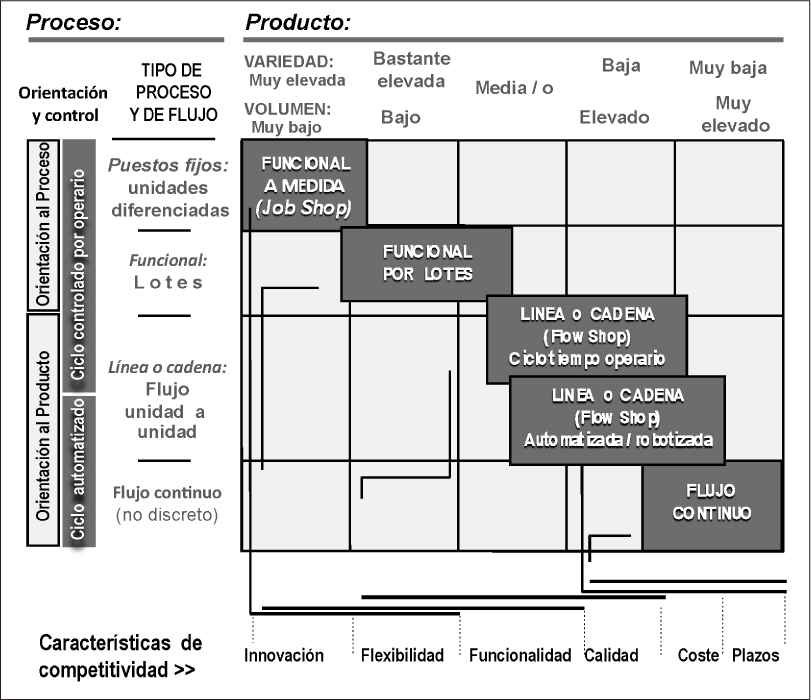

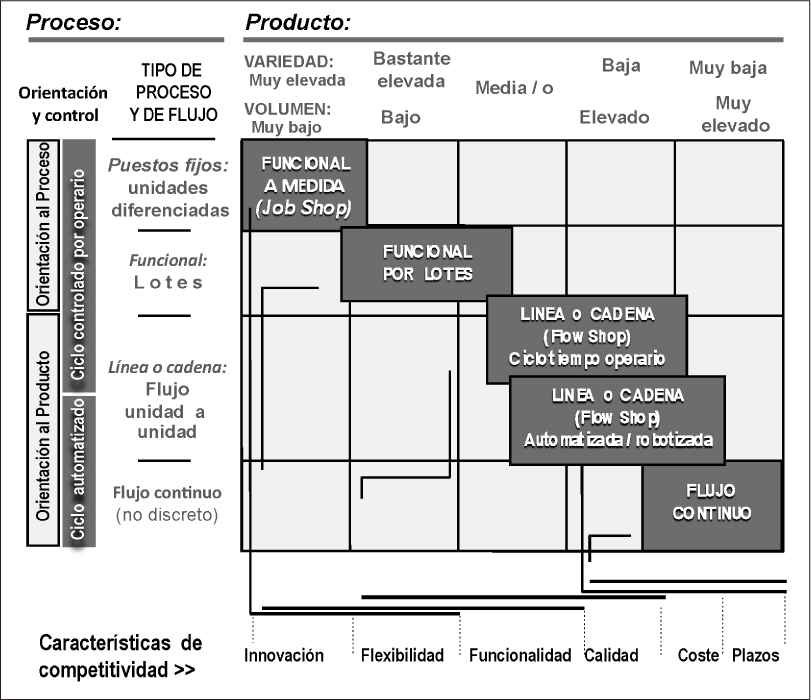

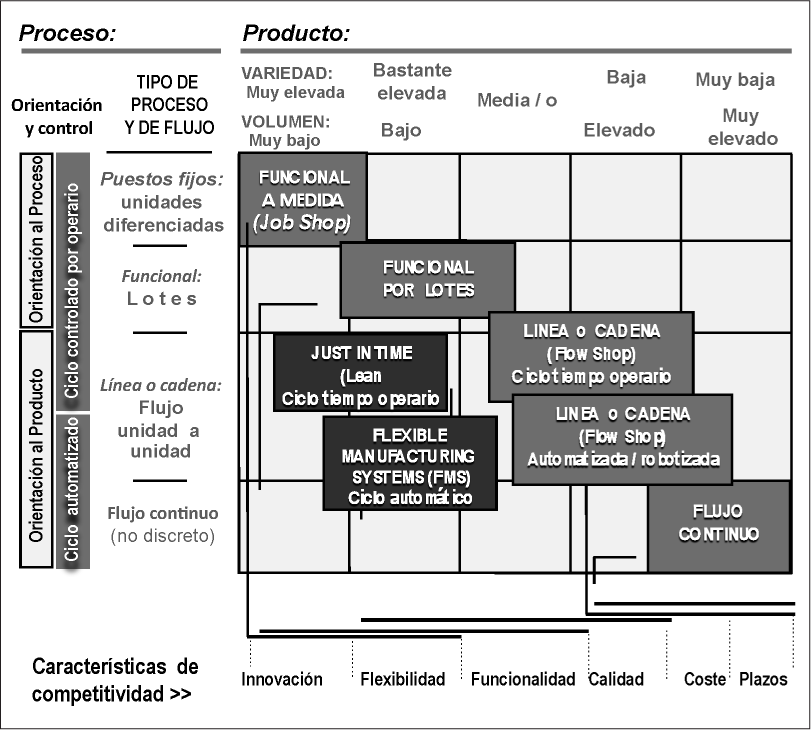

Figura 2.15. Matriz producto-proceso clásica.

La variedad en las tipologías de productos y procesos sugiere que determinados productos son adecuados para que su producción se lleve a cabo mediante determinados procesos; de hecho, el cuadro de la figura 2.13 ha supuesto ya una adecuación de determinadas tipologías de producto (en columnas) con los cuatro tipos de implantación del proceso productivo expuestas en este epígrafe (en filas del citado cuadro). Esta clasificación, nacida de los tipos de implantación de los procesos, dará lugar a su vez a las modalidades básicas de producción empleadas actualmente por la ingeniería de procesos, a las que se añadirán, más adelante, otras más avanzadas. La figura 2.15 muestra estas modalidades en forma de lo que se conoce como matriz producto-proceso.

En dicha matriz, pues, los tipos de proceso son los cuatro ya expuestos anteriormente, dos con orientación proceso (puestos fijos y funcional por lotes) y dos con orientación producto (línea o cadena y flujo continuo); los productos variarán de acuerdo con su volumen (creciente) y su variedad o personalización (decreciente), aunque, como se verá, incorporaremos también las estrategias de competitividad del producto.

Los distintos tipos de producción resultantes de combinar unos y otros se obtendrán en función de la fila (tipo de proceso) y la columna (variedad- volumen de producto), por lo que los tipos de producción que resultan de combinaciones adecuadas se hallan situados, según puede apreciarse, en la diagonal de la matriz, lo que no debe sorprender si pensamos que los tipos de producto evolucionan de forma que su volumen va creciendo, mientras que los cuatro tipos de proceso, por su parte, se ajustan exactamente al mismo patrón.

Esta matriz producto-proceso, inicialmente desarrollada por Hayes y Wheelwright, la denominaremos clásica o tradicional, puesto que las tendencias más recientes en la gestión de los sistemas productivos han dado lugar, como se verá cumplidamente, a nuevos tipos de producción que rompen el principio de la diagonalidad.

Ocupémonos ahora de las características de los tipos de producción de la matriz producto-proceso clásica, la de la figura 2.15. Acompañando cada uno de ellos se dará un ejemplo del mundo de la informática, como se hizo para las estrategias de producto.

1. Producción funcional a medida (job shop)

En la parte superior izquierda tenemos situada la configuración productiva funcional a medida, también llamada job shop. En este tipo de configuración se producen lotes o grupos más o menos pequeños de una amplia variedad de productos de poca o nula estandarización (son a medida o con muchas características y, por tanto, operaciones personalizadas), de forma que una vez obtenidos, tal vez no vuelvan a producirse más (con las mismas características). En este tipo de producción, se emplean equipos de escasa especialización, que suelen agruparse en talleres o centros de trabajo a partir de la función que desarrollan (orientación al proceso); estos equipos suelen ser versátiles y permiten ejecutar operaciones diversas.

Los centros de trabajo suelen estar integrados por personal altamente cualificado, que con el concurso de medios de producción y de una gran variedad de materiales procesan volúmenes bajos o muy bajos de outputs muy diversificados. Los equipos pueden quedar inactivos si no se precisan, pero las personas deben estar permanentemente ocupadas, para lo que suele haber una cartera de pedidos pendientes —que provoca un alargamiento de los plazos de entrega, ya de por sí largo— y una gran cantidad de stock de materiales y trabajos en curso. Además, como lejos de constituir procesos equilibrados, este tipo de producción acarrea fuertes desequilibrios, se crean cuellos de botella en determinados puestos de trabajo, cuya carga es superior a la de los demás y se acumula mucho material que procesar en los mismos.

Por otra parte y, como se aprecia en la mencionada figura 2.15, este tipo de producción es muy adecuada para los productos cuya estrategia se basa en la innovación y la flexibilidad, ya que cada producto puede ser una innovación. De hecho, será aconsejable la producción job shop cuando la innovación y flexibilidad puedan alcanzarse, en la medida de lo exigido por el mercado, solo mediante este tipo de producción, a consecuencia de la gran variabilidad de las características del producto y los bajos volúmenes,.

Como ejemplo de producción job shop para el sector de la informática, podríamos referirnos al desarrollo de aplicaciones específicas para clientes concretos, cada una de ellas a medida de sus necesidades y desarrollada expresamente para ellos. También podríamos poner como ejemplo, esta vez a nivel de hardware, el caso de un distribuidor de equipos que los adquiere ya ensamblados pero en formato estándar, cuyo valor añadido consista en personalizar, uno a uno, sus características y prestaciones para clientes concretos (tipo de procesador, memoria RAM, capacidad de disco duro, etc.).

2. Producción funcional en lotes

Algo más abajo y a la derecha de la matriz producto- proceso, encontramos la configuración funcional por lotes o grupos de producto, que tienen las mismas características. El proceso de producción suele requerir varias operaciones de un mayor nivel de especialización, con maquinaria asimismo específica, aunque la automatización de los procesos sigue siendo baja y se mantiene una buena flexibilidad. El producto suele tener varios modelos o variantes entre los que elegir, pero ya no es a medida; sigue habiendo variedad, pero con ciertas limitaciones y los lotes o grupos de producto ya tienen un cierto volumen.

Este tipo de producción suele aplicarse en producciones sobre pedido, y operando para stock para componentes estandarizados.

Las características básicas de este tipo de implantación son las propias de la disposición orientada al proceso: recorridos distintos y largos para el producto, muchas actividades de manipulación y transporte, muchas esperas de productos en proceso y por tanto volúmenes importantes de stock, así como tiempos de entrega largos.

Por el contrario, sus ventajas son la diversificación de producto y la posibilidad de dotarlo de características muy específicas, lo que lo hace aconsejable para los casos en que importen las estrategias de flexibilidad y funcionalidad; asimismo, este tipo de producción puede operar con volúmenes bajos de producto. Dado que ello se logra al elevado precio de tiempos largos de proceso y abundancia de actividades de soporte a las operaciones —que ya hemos tildado de desperdicio—, para los sistemas de producción más avanzados, que tratan de evitarlo, se propondrán opciones distintas que lo permitirán.

Este tipo de producción se adapta con facilidad a las necesidades cambiantes de los clientes, aunque, a diferencia de lo que sucede en la producción job shop, se podrán reunir pedidos suficientemente similares en una sola orden de fabricación para proceder a la producción de un lote o grupo, con lo que se podrán mejorar los aspectos negativos de tiempos, desequilibrios, stock y otros desperdicios propios de la producción funcional a medida.

Como ejemplos del mundo de la informática podríamos poner los dos mismos del caso anterior, con un nuevo enfoque: el desarrollo de paquetes informáticos específicos para aplicaciones concretas y cambiantes, pero con características predeterminadas y comunes en cada una. Lo mismo podríamos decir del distribuidor que fabrica equipos con prestaciones concretas a partir de otros estandarizados; tanto en un caso como en otro, el cliente podrá elegir entre una gran variedad de modelos de producto con características propias, aunque no se llegue a personalizar completamente para sus exigencias concretas.

3. Producción en línea o cadena (flow shop).

Siguiendo nuevamente la diagonal de la matriz de la figura 2.15, un poco más abajo y a la derecha, tenemos las configuraciones en flujo que hemos identificado como línea o cadena. Se trata de implantaciones con orientación al producto, con las características propias de este tipo de distribución en planta que, como sabemos, son ciertamente opuestas a las hasta aquí desarrolladas. Esta modalidad de diseño se adopta, en esencia, cuando se trata de producción de lotes o grupos más o menos grandes de unos pocos productos muy estandarizados, usando para ello las mismas instalaciones. Se trata de productos cuyo proceso requiere una secuencia similar de operaciones, de forma que los puestos de trabajo y sus máquinas y equipos se disponen en línea, muy cerca, una tras otra.

Tras procesar un producto o modelo, puede procederse a ajustar las máquinas o equipos productivos para producir un lote de otro distinto, y así sucesivamente. La variedad de output, pues, suele ser baja.

En esta modalidad de configuración productiva, hemos diferenciado en la figura dos tipos de producción: uno con ciclo productivo controlado por el operario y otro automatizado. Con este último es normal obtener un volumen superior de output con una calidad elevada, un coste menor y con menos problemas para cumplir los plazos de entrega.

Si observamos nuevamente la matriz, en el lado de los procesos de producción hay un bloque relativo al tipo de orientación de la implantación que cambia justo al llegar a este tipo de producción, como ya hemos apuntado, y otro relativo a la automatización, que cambia justo entre las dos modalidades a las que acabamos de referirnos (ciclo gobernado por tiempo de operario o ciclo automatizado).

Las estrategias competitivas para la producción en línea o cadena se centran mayormente en la productividad (y por tanto en el coste), la calidad y el tiempo; sin embargo, para las implantaciones en línea con ciclo de operaciones manuales, la funcionalidad (y en cierta medida, la flexibilidad) es aún compaginable con estas últimas (obsérvese nuevamente la figura), lo que no ocurre con las líneas automatizadas.

Una característica propia de este tipo de producción es que los procesos pueden y deben hallarse equilibrados, como resultado de la homogeneidad de las rutas de operaciones de los productos y la ausencia de trabajo por lotes, por lo que es más fácil resolver los problemas de la existencia de cuellos de botella; de hecho, con el equilibrado bien implantado desaparecerán los mismos. Sin embargo y precisamente por la dependencia entre puestos que supone el equilibrado, cualquier incidencia puede parar la línea entera (falta de aprovisionamientos, problemas con las máquinas o con los operarios, etc.).

Los equipos suelen ser especializados para el tipo de operación y aún de producto y se hallan dedicados por completo a los mismos.

Como ejemplos de la producción en línea o cadena, sea con ciclo controlado por el operario o automatizado, en el mundo de la informática hay muchos: todos los productos estandarizados y los módulos estándar que integran otras variantes de producto pueden haber sido obtenidos por algún tipo de producción en línea o cadena. Así, por ejemplo, el ensamblaje de ordenadores fijos o portátiles y tabletas, además de periféricos como impresoras o teclados, suele llevarse a cabo por medio de configuraciones en línea controladas por operaciones manuales, y la fabricación de componentes tales como circuitos integrados, acostumbra a realizarse en líneas específicamente diseñadas al efecto y con ciclo automatizado.

4. Producción en flujo continuo

Por último, en el extremo inferior derecho de la diagonal de la matriz producto-proceso se situaría la configuración propia de la producción en flujo continuo. En esta modalidad, cada máquina y equipo están diseñados para realizar siempre la misma operación, dispuestos para obtener un gran volumen de output, de una gran calidad y un coste muy bajo y con gran rapidez de respuesta. Por el contrario, la variedad de los productos, así como los cambios en el diseño de los mismos, habrá de ser muy pequeña y, además, suelen estar estandarizados en todo el mercado.

El tipo de producción, como puede observarse en la matriz, es de flujo lineal, con orientación al producto y siempre automatizada; el producto obtenido, ya lo sabemos, no puede medirse en unidades discretas, sino en las propias del flujo continuo.

Dado que el proceso se halla invariablemente automatizado, los operarios no deben ocuparse de ninguna operación de dicho proceso, sino tan solo de las incidencias, operaciones de mantenimiento y de control de calidad que no se lleve a cabo automáticamente, así como de la alimentación y descarga del producto cuando tampoco sea automático.

Evidentemente, las características de competitividad de este tipo de producción, se centran exclusivamente en la calidad, coste y tiempo que pueden alcanzarse, simultáneamente, a muy alto nivel.

Ejemplos de este tipo de producción son los propios de las llamadas industrias de proceso (cemento, productos químicos, hilatura, etc.), que son muy específicos de determinados sectores, y en el mundo de la informática es difícil encontrar casos de este tipo tan especial. Sirvan, como ejemplo, los componentes de los equipamientos informáticos que respondan a estas características, tales como el cableado y la transmisión de datos a larga distancia mediante fibra óptica.

Llegados a este punto, hemos descrito las modalidades de producción de la matriz producto- proceso clásica. Sin embargo, y tal y como ya hemos apuntado, existen otras configuraciones derivadas de dicha matriz, más avanzadas, que serán objeto de nuestra atención seguidamente.

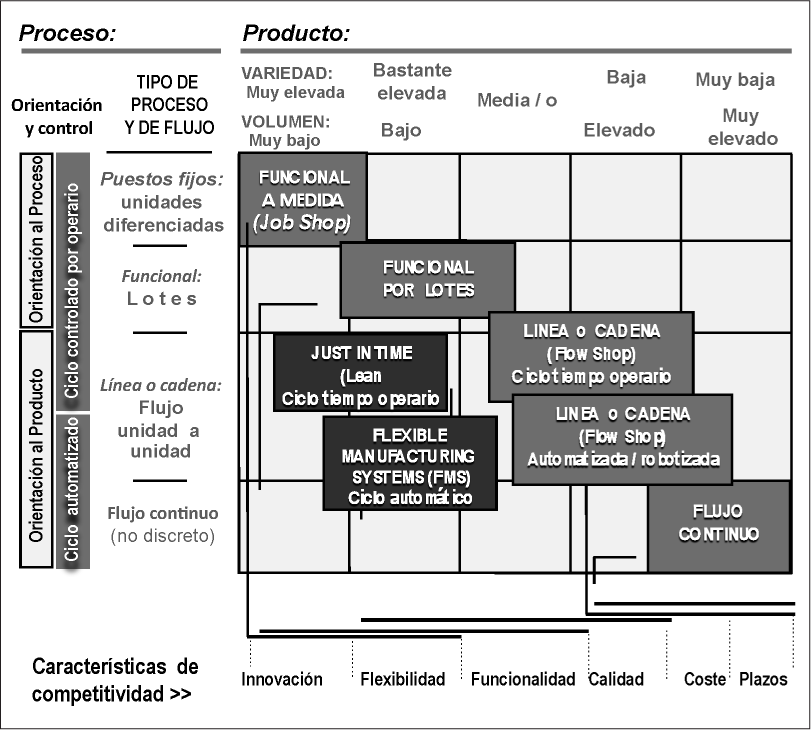

2.8. Los nuevos tipos de producción: la matriz producto-proceso completa

Las nuevas y avanzadas formas de gestionar los sistemas productivos, que serán objeto de nuestra atención más adelante, han supuesto la existencia de nuevos tipos de producción en la matriz producto-proceso.

En efecto, según ha sido expuesto, una característica esencial de la matriz producto-proceso clásica es la de que todos los tipos de producción que contempla se hallan sobre la diagonal de dicha matriz. Sin embargo, los enfoques avanzados de la gestión de los sistemas productivos ya no obedecen a esta alineación, puesto que tratan de alcanzar dos objetivos:

Efectuar la producción con el mínimo empleo de recursos y con el mínimo número de actividades. Como se recordará, entre los tipos de implantación de los procesos, los que se podían llevar a cabo con una cantidad menor de actividades innecesarias y, en definitiva, con el mínimo empleo de recursos, eran los tipos de proceso con orientación al producto, es decir, implantaciones en flujo o cadena, avanzando el producto unidad a unidad (para evitar la operativa en lotes o grupos de producto). En la matriz producto-proceso, estos tipos se hallan en la zona inferior de la misma.

Efectuar la producción con el mínimo empleo de recursos y con el mínimo número de actividades. Como se recordará, entre los tipos de implantación de los procesos, los que se podían llevar a cabo con una cantidad menor de actividades innecesarias y, en definitiva, con el mínimo empleo de recursos, eran los tipos de proceso con orientación al producto, es decir, implantaciones en flujo o cadena, avanzando el producto unidad a unidad (para evitar la operativa en lotes o grupos de producto). En la matriz producto-proceso, estos tipos se hallan en la zona inferior de la misma.

Operativa con volúmenes de producción pequeños y elevada variación de producto. Los volúmenes de producto bajos con variedad elevada de producto se hallan en la zona izquierda de la matriz producto-proceso.

Operativa con volúmenes de producción pequeños y elevada variación de producto. Los volúmenes de producto bajos con variedad elevada de producto se hallan en la zona izquierda de la matriz producto-proceso.

Figura 2.16. Matriz producto-proceso completa.

Así pues, los enfoques avanzados de gestión deberán estar situados en la zona inferior izquierda de la matriz producto-proceso y, por tanto, fuera de la diagonal, aunque ello parece suponer un contrasentido. La figura 2.16 muestra la matriz producto-proceso completa, que incluye los tipos de producción a los que acabamos de referirnos.

En esta matriz aparecen dos nuevos tipos de producción, naturalmente fuera de la diagonal, claramente destacados1:

1. Producción Just in Time (JIT) propio de la operativa del sistema desarrollado por Toyota, que actualmente se está extendiendo por todo el mundo con la denominación de lean management. Su filosofía está en la línea con la producción de pequeñas cantidades de una producción variada, lo que le confiere gran flexibilidad. Además, está centrada en el ahorro de recursos, al tratar de eliminar los desperdicios del sistema productivo, lo que le permite cubrir eficientemente todas las exigencias de competitividad: calidad, tiempo y coste, como en toda implantación en flujo o cadena; flexibilidad, funcionalidad e, incluso, innovación, como características propias, dado que opera con pequeños lotes y alta variación en el producto.

Como contrapunto, la organización que requiere este modelo de gestión es bastante más complejo que los tradicionales.

2. Sistemas de fabricación flexible (Flexible Manufacturing Systems FMS), nacidos en la década de los ochenta y en cierto modo como contrapunto al avance imparable del JIT, aunque, en la actualidad, son una alternativa más entre los tipos de producción. Estos sistemas se basan en el uso intensivo de la tecnología por medio de máquinas y equipamientos automatizados y programables informáticamente, para lograr, con rapidez, adaptarse a las variaciones que exijan los productos y procesos.