La ingeniería de procesos pretende, expresado de una manera general, la organización y gestión de la planificación, diseño y desarrollo de sistemas productivos, así como la posterior implantación de los mismos y su operativa. Para ello, tales sistemas cuentan con equipamientos productivos, personas a cargo de los mismos y materiales para llevar a cabo dicha operativa. Finalmente, un flujo de información debe asegurar el adecuado control, así como la eficiencia y la rentabilidad del sistema productivo.

De una forma más concreta, la ingeniería de procesos es el área de la empresa responsable del desarrollo de los procesos, compuestos de operaciones y otras actividades, que permitan obtener un producto previamente o simultáneamente diseñado y desarrollado. De existir de forma independiente, esta última función está a cargo del área de ingeniería de producto, por lo que ambos tipos de ingeniería deben estar necesariamente vinculados.

Por lo que se refiere a las funciones de las que es responsable, la ingeniería de procesos ha de investigar las opciones por las que puede optar, para luego diseñar, desarrollar e implementar el conjunto de procesos que se precise, de forma que transformen y ensamblen los materiales que componen el producto, con el mínimo consumo de todo tipo de recursos (y, con ello, el mínimo coste), con la calidad exigida y con el mínimo tiempo de respuesta. Buena parte de estas responsabilidades debe facilitarlas el adecuado diseño del producto y sus características, así como la óptima selección de materiales, lo que justifica la vinculación de la ingeniería de procesos con la de producto, lo que —como veremos— llegará a su máxima expresión con la ingeniería concurrente. Finalmente, todo este conjunto de funciones debe estar debidamente coordinado con la logística interna y externa del sistema productivo.

La actividad de la ingeniería de procesos tiene una fuerte repercusión en el producto obtenido y el nivel de competitividad de la actividad productiva, con aspectos actualmente muy controvertidos tales como el nivel de maquinización y la automatización de los procesos y, con ello, la intervención del trabajo humano. En este aspecto, el continuo avance de la tecnología exige la actualización de las inversiones en maquinaria, que, a su vez, supone un riesgo de obsolescencia antes de que se hallen amortizadas. Ello implica, además, que el desarrollo de la ingeniería de procesos de un nuevo modelo de producto debe llevarse a cabo con la mayor rapidez posible, pero cubriendo adecuadamente todas las etapas para alcanzar un desarrollo de los procesos altamente competitivo, que dará lugar a una nueva situación comprometida.

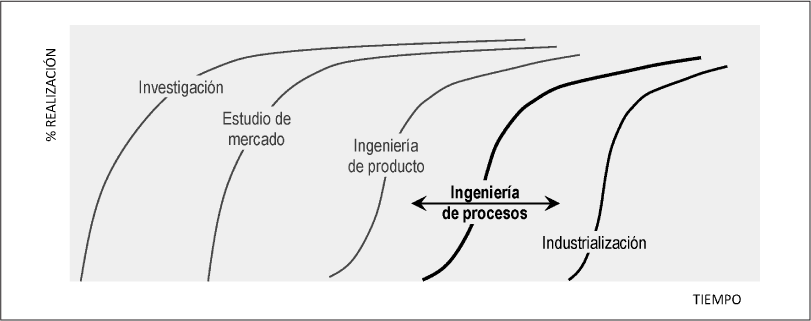

En todo caso, el ahorro de tiempo en el desarrollo y, por tanto, en el lanzamiento del nuevo modelo supone mucho dinero en juego. Por ello, la ingeniería de procesos ha de anticiparse a la finalización del diseño y desarrollo de producto, incluso a los estudios de mercado relacionados con las características, volúmenes y precios potenciales para el producto en cuestión. Todo ello vincula la actividad de la ingeniería de procesos no solo con la de productos, sino también con otras áreas de la empresa. La figura 1.1 representa cómo pueden llegar a solaparse las distintas fases del desarrollo de un producto y sus procesos, desde el concepto hasta la industrialización del mismo tras la actividad desplegada por la ingeniería de procesos, para la que hemos indicado con unas flechas su ubicación definitiva en relación con la ingeniería de producto, dados los pros y contras mencionados en relación con su anticipación.

La ingeniería de procesos, por otra parte, debe continuar su cometido después de finalizar y dar lugar a la planta en la que se llevará a cabo la producción correspondiente, ajustar las condiciones en que se producen las operaciones y realizar mejoras en las mismas, que pueden dar lugar a rediseños, mejoras en la calidad, mejoras en los tiempos, etc.

La ingeniería de procesos debe generar también toda la información que precisen otras áreas de la empresa vinculadas con el sistema productivo, así como el necesario know–how acerca de todo cuanto afecta al mismo y permita una implantación adecuada y, por supuesto, abordar las mejoras a las que hemos aludido más arriba.

Figura 1.1. Fases del desarrollo de un producto hasta su lanzamiento.

Este know–how puede adquirirse a partir de la investigación que precede a todo el diseño y desarrollo de procesos, pero se puede facilitar mediante la simulación y aplicándolo antes a un área piloto. Además, una de las mejores formas de potenciar el know–how es la innovación en todos los aspectos comprometidos entre las funciones de la ingeniería de procesos. La innovación, en fin, puede encontrar vías para mejorar todos los objetivos de la ingeniería (productividad, calidad, tiempo de respuesta, etc.), pero de forma que se reduzca cada vez más el consumo de recursos necesarios para el sistema productivo y, con ello, los costes.

La innovación y la eficiencia en su aplicación al diseño, desarrollo e implantación de procesos son, en fin, las claves del resultado obtenido.

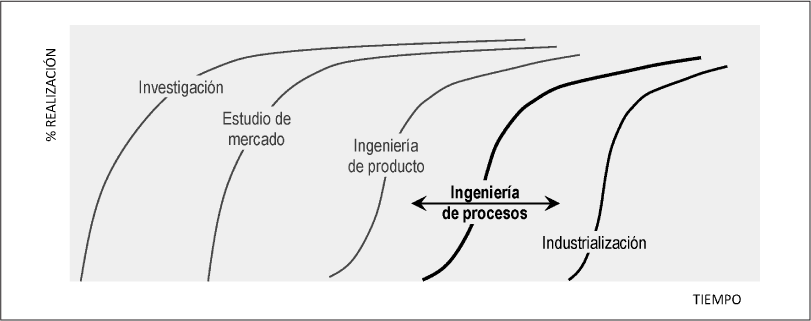

La ingeniería de procesos es una disciplina cuyo cometido está vinculado con otras que, en conjunto, conforman el desarrollo completo de todo cuanto precisa un sistema productivo para completar la correspondiente producción. El esquema de la figura 1.2 representa dicho conjunto y su vinculación con la ingeniería de procesos.

En esta obra, se abordará la ingeniería de procesos y, también, la ingeniería de planta, ya que esta última consiste en la implantación física de los procesos diseñados y desarrollados por la primera; sin embargo, la encararemos ciñéndonos a los aspectos relacionados con la implantación de los procesos, no con los de mantenimiento, aprovisionamiento u otros. La ingeniería de producto, cuya función está centrada en el producto y no los procesos, no está contemplada en este libro, lo que no obsta para confirmar lo ya expuesto anteriormente: que ha de estar muy coordinada con la ingeniería de procesos, de modo que se diseñen productos cuyos procesos tengan la menor complejidad y costo posible. Tampoco se halla en este libro la ingeniería concurrente, muy centrada en este papel de coordinar la ingeniería de producto con la ingeniería de procesos, hasta el punto de llevarse a cabo ambas de forma simultánea.

Figura 1.2. Ingeniería de procesos en el conjunto de actividades de un sistema productivo.

Las funciones de la ingeniería de procesos comienzan con la correcta determinación del que podemos llamar problema básico, es decir, lo que debe ser el objeto de los procesos a diseñar y desarrollar. Este objeto puede ser un producto concreto cuyo diseño esté ya concluido a cargo de la ingeniería de producto. Sin embargo, este planteamiento no debería ser el habitual, puesto que —tal y como ha sido ya expuesto— el diseño y desarrollo del producto no tendría que llevarse a cabo al margen de los procesos que lo convertirán en un producto real. Un diseño extraordinario puede implicar una complejidad asimismo extraordinaria en los procesos que hayan de llevar a cabo su producción. Además, la actuación coordinada de ambas ingenierías trae consigo importantes sinergias, cuyo máximo se produce operando con la ingeniería concurrente, tal como también ha sido ya comentado.

Así pues, el problema básico podría ser cubrir una necesidad concreta detectada en el mercado por medio de un producto diseñado de forma parcial o total. Un ejemplo de una industria dedicada a la fabricación de muebles de jardín podría ser un nuevo tipo de silla plegable para utilizar en el exterior, pero cuyo diseño presente varias alternativas, con varios tipos de materiales (acero, aluminio o plástico), cuya estructura presente asimismo varias alternativas (tubo, chapa estampada, plástico moldeado, etc.), de manera que la ingeniería de procesos pueda participar en lo que pueda afectarle en la decisión final.

En cualquier caso, debe definirse de forma correcta y completa cuál es realmente el problema básico, que en el ejemplo expuesto podría ser «diseñar, desarrollar e implantar los procesos correspondientes a un nuevo tipo de silla plegable para utilizar en el exterior con unas medidas y un peso máximos, que ocuparan un espacio mínimo al plegarse». En la definición del problema básico deben participar todos los departamentos que pueden estar implicados en su determinación.

Además, es necesario conocer todas las circunstancias que rodean al problema básico, tanto si provienen del mercado y su capacidad adquisitiva como si son exigencias de la tecnología, de las máquinas y equipamientos, de la capacidad de las personas, de los materiales que puedan precisarse, la localización y los sistemas de transporte y todo cuanto pueda afectar aunque sea remotamente.

A partir del problema básico deberá encontrarse el que será el problema real a resolver, para el que se definen diversos problemas específicos, cuya solución pueda satisfacer el problema básico y concretar aspectos que en éste aún no lo estaban. Cada uno de los problemas específicos supondrá una alternativa para la ingeniería de proceso y, entre los planteados, deberá elegirse el que mejor se ajuste a las exigencias a cubrir. Éste será el problema real planteado a la ingeniería de procesos, que a su vez determinará todo cuanto ha de realizarse por parte de la misma.

Se tratará pues de ir concretando problemas específicos a partir del problema básico, que se convertirán en las alternativas entre las que elegir (en el ejemplo de la silla de jardín, proponiendo posibles alternativas de diseño y los tipos de materiales a emplear y tecnología para su transformación y ensamblaje). En esta fase es muy importante que la ingeniería de producto y la de procesos actúe de forma coordinada.

Las alternativas que suponen cada uno de los problemas específicos deberán analizarse a fondo en todos los aspectos posibles: tecnológicos, humanos, metodológicos, los relacionados con la calidad y, por supuesto, los económicos, entre otros.

De todo este análisis debe obtenerse la viabilidad de cada alternativa, elemento clave para convertirla en el problema real a abordar por parte de la ingeniería de procesos. Ello precisa mucha información, que puede obtenerse de fuentes muy variadas, que parten de la experiencia y conocimientos de la empresa, de desarrollos efectuados anteriormente, de otros procesos existentes, de los estudios de mercado, de la información acerca de determinadas tecnologías y de los métodos de trabajo, pero también la procedente de todos aquellos que se hallen implicados en el grupo de desarrollo, cuyas opiniones puedan encauzarse debidamente mediante sesiones de brainstorming, técnicas Delphi, etc.

La evaluación de cada una de las alternativas para determinar cuál será la elegida para constituir el problema real puede implicar, además, responder un cuestionario para cada una de las alternativas que permita una comparación directa entre ellas. Las cuestiones que pueden ser objeto del mismo podrían ser del tipo:

– ¿Tiene sentido el planteamiento teniendo en cuenta la tecnología actual, los procesos que dominamos o podemos dominar, alcanzar la calidad exigida, los requerimientos del mercado, el volumen de ventas previsible, los costos del sistema productivo a desarrollar, etc.? Por ejemplo, el plástico inyectado en moldes exige la construcción previa de éstos y, por tanto, un volumen de producción mínimo.

– ¿Estamos ante un planteamiento inferior a otro que se halla también entre las alternativas que analizar? Podría ser el de la silla de jardín de chapa estampada (que exige disponer de las correspondientes prensas y matrices fabricadas ex profeso) frente a la de tubo doblado (que puede comprarse ya fabricado y a bajo precio).

– Una variante del punto anterior sería el de un planteamiento que no mejora otro que ya se ha visto que es inferior a un tercero. Sería el caso de una propuesta basada en la utilización de prensas con sus correspondientes matrices, que no mejorara la basada en la chapa estampada del ejemplo anterior.

– El planteamiento propuesto ¿exigirá un importante despliegue técnico o de inversiones económicas? Naturalmente, habría que calibrar si el despliegue podría ser amortizado, dados el volumen de producción, los costos finales que se alcanzarían u otros aspectos a tener en cuenta. Siguiendo con nuestro ejemplo de las sillas de jardín, éste podría ser el caso de entrar en la tecnología y los equipamientos necesarios para operar con aluminio, en lugar de hacerlo con acero, que es lo que conocemos y disponemos de la tecnología necesaria.

– El planteamiento propuesto ¿supondría una gran novedad para el mercado que nuestros canales de venta y distribución no están preparados para afrontar? El ejemplo anterior serviría si la problemática se hallara en el mercado en lugar de en la tecnología.

– ¿Pueden derivarse problemas de calidad o, peor aún, de seguridad, con el planteamiento analizado? Por ejemplo, en aras de lograr un producto muy liviano para poder manejarlo y transportarlo con facilidad, utilizar materiales en la estructura de una silla de jardín, que no resistan según qué peso de una persona.

– El análisis de una alternativa dada ¿puede llevar a sugerir una alternativa superior? Un análisis realizado de forma profunda y concienzuda puede llevar a plantear mejoras que conduzcan a una alternativa claramente mejor, que sería la que debería tomarse en consideración. Esto podría aplicarse al ejemplo del caso anterior si la falta de resistencia de la estructura o del tejido del asiento llevara a considerar un nuevo tipo de material (una nueva aleación o un nuevo tipo de fibra textil) que, manteniendo liviana la silla de jardín, mejorara claramente su resistencia.

– El diseño o la tecnología planteada ¿puede violar alguna patente o alguna normativa de obligado cumplimiento? Éste es un aspecto que hay que tener en cuenta siempre, pero que, en contrapartida, puede dar lugar a que, de no ocurrir tales problemas, sean nuestro producto y nuestros procesos los que se puedan hallar protegidos por una patente o modelo de utilidad.

– Finalmente, no podemos olvidar los aspectos relacionados con la organización y gestión de los procesos que el planteamiento realizado puede condicionar. Así, por ejemplo, nos decantamos por un diseño exclusivo en plástico moldeado, que requiere construir los correspondientes moldes y disponer de los equipos especiales para el moldeo de las piezas de la silla de jardín; es posible que haya que limitar mucho los modelos o variantes de producto y producir sillas en lotes de grandes volúmenes todas iguales. Ello nos llevaría a organizar y gestionar los procesos mediante los sistemas clásicos conocidos como mass production, en lugar de adoptar las nuevas tendencias del lean manufacturing, mucho mejores en todos los aspectos, coste incluido, y que permiten volúmenes pequeños de producción de una variedad amplia de modelos, que probablemente sea lo que requiera nuestro mercado.

Determinar bien, en todos los aspectos, cuál es el problema real a plantear y resolver con el adecuado diseño y desarrollo de productos y procesos es de capital importancia para abordar las tareas de la ingeniería de procesos con la necesaria comunicación con la ingeniería de producto. La tecnología cada vez más perfeccionada de que disponen los procesos en la actualidad, junto con la fuerte competencia y la globalización existente, no permiten fallo alguno en tales planteamientos.

Se trata de plantear la alternativa más satisfactoria técnica, económica y comercialmente. Éste será el problema real, cuya resolución supondrá desplegar la metodología y medios más adecuados dentro de la ingeniería de procesos, despliegue que se llevará a cabo en este libro. Exigirá definir bien los procesos, la tecnología que emplear, los medios de producción, el personal y, desde luego, el modelo de organización y gestión que desplegar, todo ello tras decidir qué procesos se desarrollarán directamente en la empresa y cuáles se externalizarán; otra decisión que será de gran trascendencia.

Según hemos establecido ya, la ingeniería de procesos actúa en todo lo referente a la puesta en producción de un producto —previamente o simultáneamente— diseñado y desarrollado. El diseño del producto, así como el volumen de producción previsto para el mismo, son los principales inputs de la actividad de la ingeniería de procesos, en la que el volumen será determinante para establecer la capacidad de la planta correspondiente e, incluso, la metodología para el establecimiento y diseño de los procesos.

Evidentemente, dicho diseño incluye las operaciones, su secuencia, las máquinas, equipos e instalaciones necesarias, además de las herramientas, utillajes y otros elementos necesarios. La información requerida para desarrollar esta labor provendrá, ante todo, del producto y sus especificaciones, pero, en lo relacionado con los procesos, puede provenir de la propia empresa y las fuentes de información a su alcance; asimismo, en todo lo que concierne al producto completo, han de colaborar los proveedores que, finalmente, hayan de responsabilizarse de la producción de una parte del mismo. Las partes de que se compone dicho producto, tanto si acaban siendo producidas por la propia empresa como si se hace cargo de ellas un proveedor, podrán ser:

– Materias primas

– Componentes semielaborados

– Componentes terminados

Por ejemplo, en un molinillo de café, la materia prima puede ser la granza para elaborar la tapa de plástico del producto, un componente semielaborado puede ser la placa de circuitos en la que falte aún el cableado y un componente terminado sería el motor eléctrico. Los tres ejemplos pueden y suelen ser suministrados por los correspondientes proveedores: la granza, procedente de una planta química especializada en materia prima para plásticos, la fabricación de la placa de circuitos se encargará habitualmente a una empresa especializada y en cuanto al motor eléctrico, ni se va a plantear su fabricación en la planta que produce el molinillo.

Establecido el conjunto de procesos más adecuados y decididos cuáles se abordarán directamente en la planta y cuáles se externalizarán, habrá que centrarse ante todo en cómo se han de plantear para cumplir con las especificaciones y prestaciones del producto diseñado. La maquinaria, herramientas, utillajes, moldes, matrices y otros elementos que se ha considerado que se precisan para todos los procesos del producto tendrán mucho que ver también con tales requerimientos.

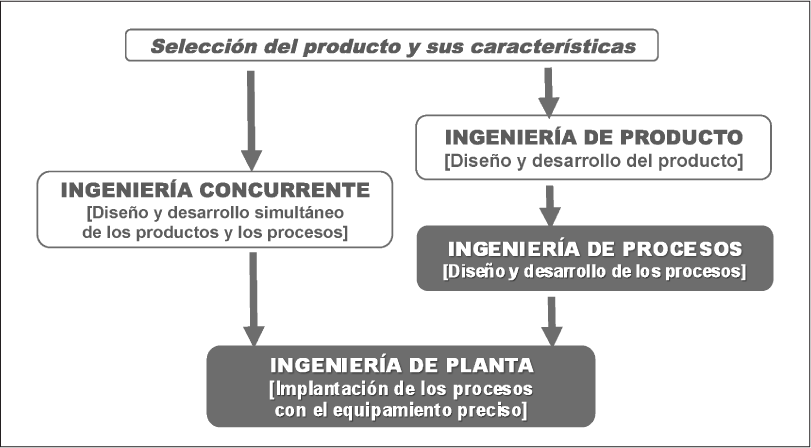

Un aspecto especialmente importante que decidir en la ingeniería de procesos es determinar qué operaciones han de constituir cada proceso y con qué máquinas, personal y otros elementos se llevarán a cabo. Y, muy especialmente, decidir en qué orden o secuencia deben efectuarse dentro del proceso. Para ello es conveniente realizar el diagrama de precedencias del proceso o conjunto de procesos que exige el producto. En él, se situará cada operación después de aquellas que deben realizarse con anterioridad. Así, por ejemplo, una silla de jardín de tubo de acero pintado y asiento y respaldo de lona exige las operaciones incluidas en el diagrama de precedencias de la figura 1.3.

Figura 1.3. Diagrama de precedencias de las operaciones de un producto.

El ejemplo contiene las operaciones del producto agrupadas de forma que pueden constituir cuatro procesos (estructura soldada, lona del asiento, lona del respaldo y ensamblaje final), que pueden realizarse por separado y transferir el producto obtenido a otro de ellos o en un solo proceso en la secuencia adecuada, que respete el diagrama de precedencias: por ejemplo, el proceso de la estructura soldada y pintada puede hacerse antes que el de confección del asiento y del de confección del respaldo e, incluso, simultáneamente con ellos, pero el ensamblaje debe hacerse después de los tres anteriores. Y esto será igualmente importante si se pretende llevar a cabo todas las operaciones en un único proceso. Finalmente, también pueden combinarse las operaciones. Así, por ejemplo, el corte de la lona del asiento y respaldo podría combinarse en una sola operación.

En todas las operaciones de los procesos se deberá tener en cuenta su capacidad de producción, que determinará los tiempos que precisan para cada unidad de producto y dispondrá las máquinas y trabajadores necesarios para que tales tiempos se ajusten a la capacidad necesaria: basta que una operación no pueda alcanzar el ritmo que exige esta capacidad para que todo el conjunto de procesos no pueda generar producto al ritmo deseado (la operación se llamará entonces cuello de botella).

A los planteamientos técnicos han de seguir los de management, que comenzarán por decidir si van a implantarse y gestionarse tales procesos con enfoques clásicos —especialmente la conocida producción en masa— que propugna la operativa de una gran cantidad de producto simultáneamente en pos de las llamadas economías de escala o bien, focalizar la producción con modelos avanzados que destaquen poderosamente en la actualidad el conocido lean manufacturing, que se basa en una operativa a pequeña escala, y que obtengan bajos costes, no por economías de escala, sino economizando recursos por medio de la eliminación de lo que se conoce como desperdicios.

La implantación de los procesos, sea con un modelo u otro, vendrá acompañada de una serie de funciones que asumir y decisiones que tomar, que serán inevitablemente distintas según el modelo de gestión adoptado. Se tratará de diseñar y desarrollar todo cuanto sea necesario para la implantación efectiva y eficiente de los procesos, lo que abarcará una serie de aspectos que detallaremos en el próximo epígrafe.

Para poder llevar a cabo la producción queda aún la puesta en escena de todo ello en una planta real, que corre a cargo de la llamada ingeniería de planta, responsable de la implantación física de los procesos, la maquinaria y todos los elementos, así como su disposición en la planta de acuerdo con el diseño de los procesos, que incluye las propias naves donde se ha de desarrollar la producción, las instalaciones básicas (eléctrica, agua, aire comprimido, etc.) y las de los medios de producción. Consecuentemente, es tarea de la ingeniería de planta el mantenimiento de toda la implantación y sus instalaciones, que también puede llevarse a cabo mediante modelos más o menos avanzados; en este aspecto, el TPM o Mantenimiento Productivo Total es actualmente el más completo y avanzado.

La figura 1.4 presenta una máquina en una planta de fabricación, con las instalaciones que requiere (muy evidentes en la parte superior de la máquina) y el material dispuesto para su procesado (madera, en este caso) en una zona delimitada por líneas pintadas en el suelo.

La máquina puede realizar su tarea disponiendo en ella las herramientas y útiles u otros elementos necesarios, junto con el material a procesar, alimentado y descargado, una vez procesado, de forma manual o automática. Asimismo, la máquina puede operar realizando el proceso de una forma determinada de acuerdo con los elementos introducidos, o de forma programada, que posibilitaría distintas formas de realizar el proceso, de forma automática y con los mismos elementos (caso de las máquinas de control numérico). La automatización, además de la alimentación o descarga y la propia operativa, puede alcanzar también a la transferencia del producto a la siguiente máquina (sistema transfer).

Finalmente, será responsabilidad de la ingeniería de procesos y de planta la viabilidad técnica y económica de los procesos. Así pues, se determinará el montante de las inversiones y su recuperación, así como los costes de funcionamiento de los procesos, de forma que la producción a realizar tenga la rentabilidad prevista.

Figura 1.4. Maquinaria, instalaciones y material de un proceso en una planta.

De acuerdo con lo expuesto, en relación con el ámbito de actuación de ambos tipos de ingeniería, podemos expresar que las funciones que éstas deben asumir, así como las correspondientes decisiones que tomar, todo ello de acuerdo con el diseño y especificaciones del producto, son las que se detallan a continuación:

– Procesos que diseñar y desarrollar.

– Operaciones de que se componen tales procesos.

– Secuencia de las operaciones de cada proceso y de los procesos entre ellos.

– Capacidad de producción necesaria, lo que implica prever la potencia o capacidad a instalar.

– Decidir qué procesos se realizarán en la propia planta y cuáles se externalizarán.

– Dimensionado de toda la planta y cuanto requiera cada uno de los procesos que se llevarán a cabo en la misma (no externalizados).

– Decidir si se diseñarán las operaciones de los procesos para un empleo intensivo de capital o predominará la mano obra (en las tendencias avanzadas de management se está tendiendo a esta última opción).

– Análisis de la necesidad de introducir flexibilidad en el diseño y ejecución de los procesos (en las tendencias avanzadas es indispensable).

– Tecnología a aplicar en todas y cada una de las operaciones.

– Máquinas, herramientas, instalaciones y otros elementos que ejecutarán las operaciones, de acuerdo con los dos puntos anteriores.

– Metodología para la preparación de las máquinas y otros elementos de los procesos. La tendencia actual es la aplicación de técnicas de preparación rápida, conocidas como SMED.

– Layout o implantación física de los mismos (en las tendencias avanzadas de management se está tendiendo a la implantación en flujo o cadena).

– Métodos de trabajo a emplear en cada una de las operaciones y en los procesos en su conjunto.

– Tiempos de ejecución de cada una las operaciones y capacidad de producción de las mismas.

– Asignar las tareas que componen las operaciones a cada uno de los puestos de trabajo, determinando el número de ellos y las habilidades requeridas en cada uno.

– Materiales necesarios para cada una de las operaciones.

– Sistemas de manejo de materiales y productos en elaboración.

– Puntos en los que se debe mantener un stock o inventario de materiales, determinando el tipo y el volumen que debe acoger.

– Gestión de los aspectos relacionados con la calidad y puntos de control para optimizar la calidad interna y la de servicio.

– Aspectos relacionados con el buen funcionamiento de los procesos y los elementos que los componen (mantenimiento).

– Aspectos relacionados con la seguridad y prevención de riesgos.

– Prever las posibilidades de crecimiento y expansión de la capacidad productiva.

– Análisis de las inversiones económicas y la capacidad financiera de la empresa para asumirlas.

– Análisis del sistema productivo diseñado y desarrollado, en relación con su viabilidad técnica y económica.

De todas formas, el despliegue de tales funciones nos llevará a otras de carácter complementario, que se desarrollarán a lo largo de esta obra. Un aspecto clave, del que nos ocuparemos ahora, es el que componen la tecnología, las máquinas y los equipos técnicos.

Las máquinas y equipamientos que deberán adquirirse son un elemento clave en la ingeniería de procesos. La decisión de adquirir un tipo o modelo concreto de tales máquinas y equipos dependerá, por supuesto, de la tecnología que vaya a emplearse (que será una decisión técnica) y de la determinación de implementarla en modo intensivo de capital o no (que será una decisión de management, que puede depender en gran parte de los volúmenes de producción).

Los factores a tener en cuenta en la selección de máquinas y equipos técnicos son muchos, algunos de los cuales han sido contemplados en el epígrafe anterior relacionado con las funciones y decisiones de la ingeniería de procesos y plantas. Revisándolos ahora con un mayor grado de detalle, habremos de considerar como aspectos importantes:

– Inversión de capital requerida y posibilidades de financiación.

– Amortización de la inversión, que dependerá, en principio, de la cantidad de producto que se prevea que pueda procesar en su vida útil.

– Posibilidad de obsolescencia antes de terminar su vida útil por los cambios en la tecnología o en el producto.

– Requerimientos de herramientas, útiles y otros elementos que se precisen para el buen funcionamiento.

– Complejidad del mantenimiento de tales máquinas y equipos, para asegurar el buen funcionamiento.

– Complejidad de la operativa con las mismas por parte del trabajador a cargo de ellas.

– Complejidad para asegurar una operativa que dé lugar a un producto correcto de acuerdo con los requerimientos de calidad.

– Flexibilidad de las máquinas y equipos para realizar la preparación para un cambio de producto, efectuada con rapidez y a bajo costo.

– Aspectos relacionados con la seguridad en la operativa y prevención de riesgos en la misma.

– Costo de funcionamiento de dichas máquinas y equipos y de su mantenimiento, incluyendo las piezas de repuesto (y, para éstas, el tiempo de suministro).

Todo ello, además de determinados aspectos que pueden ser importantes para ciertos procesos, debido a especificaciones concretas de los mismos o de los productos que deben procesar.

Entre las funciones de la ingeniería de procesos, hemos contemplado, junto con los aspectos relacionados con las máquinas y equipos técnicos que se utilizarán en los procesos, cuanto se relaciona con la implantación física de los mismos, lo que hemos denominado distribución en planta o layout. Aunque este es un tema clave en el diseño y desarrollo de los procesos, íntimamente relacionado con los aspectos de management, que será desarrollado ampliamente en capítulos posteriores, expondremos ahora los aspectos básicos a tener en cuenta para la citada distribución en planta.

Se trata de disponer los procesos y sus operaciones, con sus máquinas, equipos e instalaciones, de forma óptima en la planta de producción, de acuerdo con el espacio disponible y la forma que éste adopta. La distribución en planta incluirá, por supuesto, el almacenaje de los materiales y productos que han de existir en cada fase de los distintos procesos y el recorrido al moverlos de acuerdo con los mismos, así como los medios para su manipulación y transporte.

Optimizar la distribución en planta supondrá pues una pluralidad de objetivos que parte de la forma en que se implantarán las propias operaciones y la secuencia entre ellas. De acuerdo con ello, éstos podrían ser los objetivos más importantes:

– Establecer la secuencia de operaciones que optimice el rendimientos de los procesos en los aspectos clave: productividad, tiempo de ejecución, stock generado, etc. En principio hay dos tendencias: agrupar las operaciones por su tipo (funcional o talleres) o por pertenecer a un proceso dado (flujo o cadena); la primera es la que utiliza en gran medida el management tradicional y la segunda es la propia de las tendencias avanzadas. Éste es un tema que debatiremos a fondo en esta obra.

Junto con estas dos opciones se emplea el layout de posición fija en casos excepcionales, en que el producto es muy grande o voluminoso y, por tanto, difícil de mover, en el que todo se mueve hacia él (materiales, herramientas, trabajadores, etc.).

– Minimizar el espacio total ocupado y, a su vez, los transportes, los desplazamientos de personal y otras pérdidas de tiempo, para usar el espacio disponible de la mejor manera posible.

– Minimizar el tiempo de ciclo de la actividad productiva (que más adelante definiremos como el que transcurre desde que se obtiene una unidad de producto acabado hasta que se obtiene la que sigue) para evitar la necesidad de que el producto o los puestos de trabajo se hallen parados innecesariamente.

– Facilitar una buena organización de la planta, de manera que no se produzcan perdidas inútiles de tiempo, localizaciones no identificadas o errores que siempre acaban teniendo lugar cuando imperan la desorganización y el desorden,

– Facilitar el desarrollo de los procesos de producción, para tratar de alcanzar una circulación lo más ágil y rápida posible y evitar cualquier acumulación de productos, materiales, personas, medios de transporte, etc.

– Minimizar la complejidad de la logística interna de la planta y, con ello, la del manejo de materiales.

– Maximizar la rotación de las existencias o inventarios, que supone que puede operarse con la mínima cantidad de los mismos, que se reponen con frecuencia.

– Facilitar la gestión visual del desarrollo de los procesos y el debido control de la producción.

– Minimizar la inversión necesaria para tener la planta de producción en orden de funcionamiento y cualquiera de los costes generados por la actividad productiva.

– Facilitar al máximo la seguridad y las normas que al respecto se establezcan.

– Facilitar las posibles ampliaciones en el futuro.

Los materiales que han de utilizarse en los procesos productivos se mantienen en almacenes previos a los procesos (considerados de materia prima) o en los propios procesos, al igual que la operación (llamados almacenes pulmón o buffers), en cantidades y disposición que dependerá del layout elegido y de la tendencia de management de los procesos empleada; así, como se expondrá con detalle en capítulos posteriores, las tendencias avanzadas tienden a minimizar la cantidad de materiales almacenados y a situarlos con las operaciones de los procesos.

Por lo que se refiere a la forma de manipular y mover los materiales y también el producto obtenido en la producción, a medida que ésta avanza, también dependerá del layout. Entonces, aunque éste es otro aspecto que será tratado debidamente más adelante, con un layout tipo funcional (es decir, en talleres de fabricación), las operaciones con sus máquinas se reúnen por su tipo y no por el proceso que sigue el producto, por lo que éste habrá de desplazarse a distancias más o menos grandes, al reunirse en cantidades más o menos grandes (por ejemplo, en contenedores), para minimizar el número de transportes. Por el contrario, con la implantación en flujo o cadena, las operaciones de un mismo proceso se hallan cercanas y el producto se mueve unidad a unidad o en lotes muy pequeños.

La manipulación de los materiales y productos en elaboración deben gestionarse de modo que se apoye la minimización del tiempo de ejecución de los procesos que ya constituyó uno de los objetivos del layout, pero al mismo tiempo deben estar exentos de complejidad y actividades inútiles que generen costes asimismo inútiles, motivo por el que, por ejemplo, los materiales se reúnen en contenedores para ahorrar desplazamientos, según se ha expuesto.

La manipulación de materiales y productos en proceso de producción deberá además facilitar dicho proceso y su productividad, la labor de los trabajadores, la flexibilidad de la operativa y, desde luego, la seguridad.

Toda manipulación y movimiento de materiales y productos deberá diseñarse de forma que se cumplan las condiciones a las que nos hemos referido, pero siempre tratando de mejorar cada vez más la eficiencia de los procesos en todos los aspectos posibles. Por ello, hemos de estar permanentemente planteando si puede eliminarse alguna actividad de manipulación y transporte de materiales y, si no, si pueden simplificarse; asimismo, podemos plantearnos si pueden combinarse dos o más de estas actividades en una sola, si pueden reducirse cambiando el orden de ejecución de las mismas, etc.

Otros aspectos a tener en cuenta en la manipulación y movimiento de materiales podrían ser:

– El tamaño de los contenedores, carros u otros elementos en los que se hallan los materiales.

– Si un contenedor u otro elemento utilizado es el mejor medio para manipular y mover un material dado.

– La adecuación de los sistemas de manipulación y transporte se ajusta adecuadamente al layout de la planta.

– Si éstos se pueden combinar con las operaciones del proceso.

– Si ocurren con la frecuencia más ajustada a lo que precisa el proceso.

– Si los materiales están en el lugar y momento correctos.

– La integridad de materiales y productos manipulados y transportados no debe estar en situación de riesgo, así como la de los medios de producción y, por supuesto, la seguridad del personal.

En la manipulación y transporte de materiales hay que tener en cuenta el tipo de materiales que mover (piezas, envasados, granel, etc.), las cantidades por hora y por transporte, el recorrido, diferencias de altura en el mismo, velocidad requerida, frecuencia y, por supuesto, la seguridad. Además, como en todos los elementos del sistema productivo, no pueden olvidarse los aspectos económicos (inversiones, costos y financiación).

Hay una gran diversidad de equipos para realizar estas funciones, que dependen en buena medida de la actividad concreta que deban realizar, pero también todos los aspectos que hemos desgranado en el epígrafe anterior.

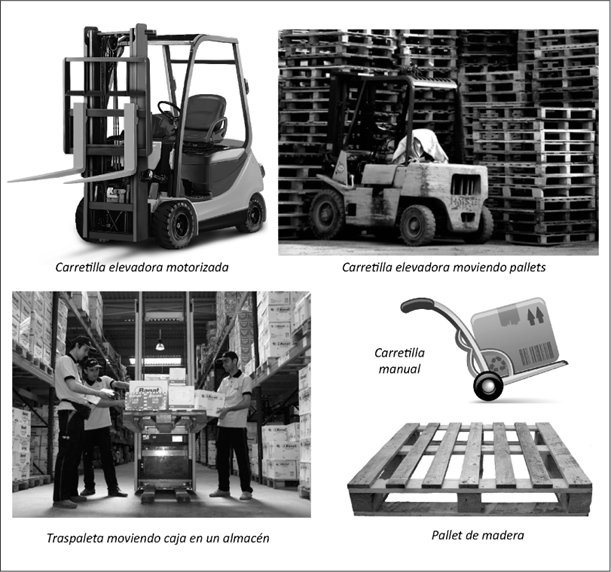

Así, para el transporte con itinerarios variados, lo más corriente son las carretillas elevadoras motorizadas con sus horquillas para elevar la carga y depositarla donde convenga, incluido el estibaje en almacenes. A un nivel más modesto, las traspaletas manuales con horquillas pueden hacer una función similar, pero de forma manual y con mucha menos carga. Finalmente, carros o carretillas de diverso diseño pueden transportar distintos tipos de carga.

La carga puede estar contenida en diversos tipos de envase. Para transportar en carretillas elevadoras o traspaletas con horquilla es habitual el uso de pallets de madera. Pero igualmente pueden utilizarse diversos tipos de contenedores diseñados para ser soportados por las horquillas. Las piezas de pequeño formato y que no corran riesgo de deformarse o romperse por el contacto entre ellas suelen moverse en contenedores. Cuando sí existe este peligro y para mover productos semimontados o montados es más normal utilizar carros compuestos de estanterías y ruedas para su desplazamiento.

Asimismo, existen sistemas para desplazar cargas que siempre se muevan sobre la misma trayectoria, sea recta o curvada. Hay una gran diversidad de ellos, tales como las cintas transportadoras, conveyors, transportadores de rodillos, rampas inclinadas, rampas vibrantes y otros, útiles para mover pequeñas cantidades de materiales o unidades de producto semielaborado. Para cantidades mayores están las cadenas aéreas (por ejemplo, de montaje) o las grúas o pórticos. Y para transportes especiales existen sistemas neumáticos, en los que el material se mueva dentro de tuberías por aire a presión.

Finalmente, para trayectos en los que predomina el cambio de altura sobre el suelo, están los montacargas, rodillos helicoidales, elevadores de cangilones, toboganes y otros.

En la figura 1.5 (en la página siguiente) se observan diversos equipos para la manipulación y transporte de materiales, de entre los expuestos en este epígrafe.

El diseño de procesos, su desarrollo e implantación —las funciones a desarrollar por la ingeniería de procesos y de planta— pueden realizarse con enfoques diversos, que darán lugar a implantaciones muy distintas, de acuerdo con los principios de gestión que persigan. Más concretamente, esta diferencia será muy importante según se actúe de acuerdo con los principios de la gestión tradicional, en particular la producción en masa o, contrariamente, se gestione de acuerdo con las tendencias más avanzadas, sobre todo, la conocida como lean management (que en el ámbito estrictamente industrial se conoce como lean manufacturing).

De hecho ya hemos apuntado alguna de las diferencias en los epígrafes anteriores, como la distribución en planta en flujo en un entorno lean, frente a la distribución funcional con enfoque más tradicional.

Las tendencias avanzadas lean operan de forma distinta en casi todos los aspectos relacionados con los procesos y, por consiguiente, con la ingeniería de procesos y de plantas, algo que tendremos que ir puntualizando a lo largo de todo el libro, lo que supone que el enfoque del pensamiento de gestión estará presente a lo largo del mismo.

Figura 1.5. Equipos para la manipulación y transporte de materiales.

El lean management nació en la segunda mitad del siglo XX y supuso un paso adelante de gran envergadura en todo cuanto afecta al planteo y ejecución de los procesos de producción. Fue desarrollado por la empresa del sector de la automoción Toyota, curiosamente como fruto de la necesidad de obtener un producto competitivo respecto a los colosos americanos del automóvil, pero con muchísimos menos recursos financieros, debido a la situación en que quedó tras la Segunda Guerra Mundial, que perdió Japón. El sistema se centra en1:

– Producir solo cuando haya una demanda (lo que excluye la producción en grandes series, es decir, el enfoque en masa).

– Llevar a cabo los procesos productivos muy rápidamente y sin que el producto pare en absoluto —es decir, que fluya continuamente—, para recuperar el dinero invertido en el mismo de forma muy rápida (lo que decanta el layout hacia el tipo que hemos denominado en flujo).

– Eliminar todo tipo de actividades que no aumenten el valor del producto en proceso —tales como manipularlo y transportarlo de un lugar a otro de la planta— conocidas como desperdicios, de modo que se logre eliminar consumos de recursos —y de dinero— y, de paso, se recorte aún más el tiempo de ejecución de los procesos, que denominaremos lead time (lo que elimina definitivamente el layout de tipo funcional).

Este sistema da mucha importancia al valor desde el punto de vista del cliente, comenzando ya en el producto y sus prestaciones, que afectan de lleno a la ingeniería de producto y, como puede comprobarse por los aspectos en que se centra el sistema, a la ingeniería de procesos y de planta. En definitiva, lo que realmente importa para el lean management es la eliminación de los múltiples costes y tiempos improductivos que caracterizan los enfoques tradicionales. De ahí su gran eficiencia y competitividad.

Otro de los grandes rasgos que caracterizan la implantación lean es la reducción al mínimo de los stocks y existencias y la práctica desaparición de los almacenes como tales, para reducirlas a pequeñas acumulaciones de materiales justo donde se precisan y cuando se precisan, que adoptan una forma que se conoce como supermercados, que permiten que los procesos actúen para la demanda inmediata de forma exclusiva. La necesidad de eliminar stocks es consecuencia directa de la necesidad de que el proceso termine en el mínimo tiempo posible: todo producto en stock está parado y ello alarga el tiempo de entrega.

Todo cuanto estamos exponiendo sigue constituyendo un enfoque que condiciona la ingeniería de procesos y la forma en que se traducirá en la planta. Pero hay más: uno de los aspectos clave de la ingeniería de procesos era la elección de la tecnología y las máquinas más adecuadas, que para la implantaciones lean se traduce en pequeñas máquinas, simples y exentas de toda automatización innecesaria. De hecho, con esta forma de gestionar, se habla de autonomización, sustentada en el concepto de jidoka o automatización con toque humano, que implica la utilización de máquinas que, en último término, son gobernadas por el trabajador (no existe pues la automatización total) con el fin de adaptar su ritmo efectivo a la demanda y que paran por sí mismas ante cualquier anormalidad, especialmente si aparecen problemas de calidad.

A modo de ejemplo de los importantes cambios en relación con los procesos y su implantación que supuso el advenimiento del sistema de Toyota, reproduzco aquí un relato de Taiichi Ohno, el ingeniero que dirigió el desarrollo del mismo, acerca de cómo lo enfocaron con su sistema2:

«A modo de experimento, distribuí las diferentes máquinas entre la cadena de procesos de fabricación. Éste fue un cambio radical en comparación con el sistema convencional, en el que se fabricaban grandes cantidades de una misma pieza en un proceso que, a continuación, las trasladaba al siguiente proceso.»

«… distribuimos las máquinas en líneas paralelas en forma de L, e intentamos asignar un trabajador al cuidado de tres o cuatro máquinas a lo largo de la línea de fabricación.»

«… la redistribución de las máquinas para establecer un flujo de producción eliminó la pérdida de tiempo en el almacenamiento de piezas».

«… no hay pérdida más terrible que la del exceso de producción. Todos nos sentimos más seguros cuando tenemos una cantidad considerable en stock. Sin embargo, esta forma de acumulación ya no es práctica. La sociedad industrial debe afrontar el riesgo para proveerse solo de lo que necesita, cuando lo necesita y en la cantidad que necesita».

En estas pocas frases se destaca la importancia de disponer el layout en flujo, de no reunir piezas para enviarlas conjuntamente a la siguiente operación, de asignar a un trabajador varias máquinas (gracias al layout en flujo), de evitar todo tipo de stock y de no incurrir en un exceso de producción.

En resumen, la gestión lean de los procesos, basada en la eliminación de las improductividades propias de las tendencias tradicionales, orienta el diseño y desarrollo de los procesos de forma que se eliminen los costes improductivos en:

– Producción más allá de la demanda real y actual.

– Stocks o inventarios.

– Tiempos perdidos en los puestos de trabajo.

– Bajo rendimiento de las operaciones.

– Transportes innecesarios de materiales y productos en curso.

– Movimientos/actividades innecesarios de los trabajadores.

– Producción de productos defectuosos.

Aspectos, todos ellos, que condicionan fuertemente la ingeniería de procesos y de planta, al enfocarla decididamente a todo tipo de actividades que aporten valor. Así de sencillo (o no…).

En cualquier caso, estas directrices han cambiado la tendencia tradicional a operar en grandes series en busca de las economías de escala, a operar en pequeñas cantidades en un tiempo muy corto, tratando de lograr economías de recursos de todo tipo (eliminando los consumidos en lo que hemos denominado desperdicios) y pudiendo así producir rápidamente una gran variedad de producto. La ingeniería de procesos lean dota, además, al sistema de una gran flexibilidad, algo de lo que carece en absoluto el enfoque tradicional.

Hemos de advertir, sin embargo, que las nuevas tendencias de gestión han traído nuevos problemas que resolver por la ingeniería de procesos, algunos de ellos realmente complejos. Como la operativa en pequeñas series, que exigen un cambio de preparación previo: este cambio debe realizarse en muy poco tiempo, ya que la producción de la serie es rápida y no puede admitirse que se esté más tiempo preparando el proceso (parado) que produciendo. Sin embargo, hay máquinas o sistemas productivos que exigen una preparación laboriosa y lenta. Para subsanar este problema, la propia Toyota desarrolló las técnicas SMED, mediante las cuales se llega a hacer en menos de diez minutos una preparación que exigía tres o cuatro horas.

Otro detalle importante emanado de estas nuevas tendencias es la necesidad de operar para la demanda y reducir si es preciso el volumen de producción, lo que ha derivado, por un lado, en la exigencia de limitar dicho volumen y, por otro, hacerlo flexible (puesto que la demanda fluctúa). Ello es lo que ha supuesto que la automatización y la robotización, tal y como se entiende en el mundo tradicional, tampoco constituyan un concepto asumible, puesto que, además de ser muy poco adecuados para la producción en pequeñas series, tienden a lo contrario de lo que hemos exigido, al facilitar los grandes volúmenes de producción en lugar de limitarla, por una parte, y por la inflexibilidad derivada de los ciclos automatizados (lo que no ocurre en el trabajo humano) por otra. Para Toyota, la persona humana es la máquina más flexible que existe…

_______________

1. Existe una amplia bibliografía acerca del lean management, entre ellas un libro del mismo autor que el presente, cuyo título es Lean management. La gestión competitiva por excelencia.

2. Taiichi Ohno: El sistema de producción de Toyota. Más allá de la producción a gran escala, Productivity Press.