La base en la que se asienta una industria transformadora está en las materias primas que utiliza. El conocimiento de conceptos elementales de las mismas y de las operaciones que deben realizarse para verificar su calidad es fundamental para conseguir los objetivos de producción segura en la industria alimentaria.

En este capítulo se tratarán aspectos básicos a tener en cuenta en la recepción de las materias primas básicas, así como en la documentación que lleva asociada.

Las materias primas son aquellas sustancias que para ser usadas como alimentos requieren algún tratamiento o transformación de naturaleza física, química o biológica.

Por ejemplo, la materia prima básica usada en la obtención de pan es la harina, que, junto a materias primas auxiliares (agua, levadura y sal) y tras una serie de procesos de transformación (fermentación y horneado), dan como resultado un producto alimenticio: el pan.

Definición

Materias primas auxiliares

Son aquellos componentes que, aunque son requeridos en pequeñas cantidades en el proceso de fabricación, son de gran importancia para el proceso productivo.

Las distintas industrias utilizan diversas materias primas en función del producto final a obtener. La industria alimentaria, a pesar de la gran variedad de productos que fabrica, se caracteriza porque todos tienen en común que son destinados al consumo humano, por lo que comparten una naturaleza biológica.

En este sentido, las materias primas básicas que emplea este sector pueden clasificarse, en función de su origen, en:

Materias primas de origen vegetal: son las materias primas procedentes de las explotaciones agrarias.

Materias primas de origen vegetal: son las materias primas procedentes de las explotaciones agrarias.

Materias primas de origen animal: son las materias primas que proceden de explotaciones ganaderas o pesqueras.

Materias primas de origen animal: son las materias primas que proceden de explotaciones ganaderas o pesqueras.

Materias primas de origen vegetal

Materias primas de origen animal

Estas materias primas son las que, tras sufrir una serie de transformaciones más o menos complejas, darán lugar al producto alimenticio final.

En definitiva, la materia prima constituye el origen a partir del cual se desarrollan gran variedad de productos, por lo que su calidad va a condicionar en buena medida la calidad del producto final.

Recuerde

Las materias primas básicas que se emplean en la industria alimentaria se pueden clasificar, atendiendo a su origen, en animal o vegetal.

Actividades

1.¿Qué son las materias primas básicas? Poner un ejemplo de materias primas de origen animal y de origen vegetal.

Las diversas industrias alimentarias presentan necesidades distintas de materias primas debido a que los productos que van a elaborar son muy diferentes entre sí. No obstante, hay que tener en cuenta que a la hora de elaborar un determinado producto existen diversas variedades de una misma materia prima que se diferencian en ciertas características.

Por ejemplo, si la materia prima básica requerida son naranjas, existe una amplia variedad de naranjas que se diferencian en el grosor de la piel, la textura, la cantidad de jugo, etc. De modo que, en función del producto a obtener, habrá que elegir aquellas variedades que respondan mejor al proceso que va a sufrir para la obtención del producto. Si se va a producir zumo de naranja, interesa que la variedad posea un buen rendimiento en jugo, un dulzor y una acidez adecuada; si en lugar de zumo se van a elaborar gajos de naranja envasados, se preferirán variedades con una textura de los gajos firme y sin semillas.

Variedades de manzanas

Nota

El proceso que va a seguir la materia prima en la obtención del producto final va a condicionar la elección de la variedad más adecuada.

Además de elegir las variedades más acordes con el producto a obtener, también hay que tener en cuenta una serie de especificaciones de calidad que van a asegurar que los productos finales sean sanos, seguros e inocuos para el consumidor.

Por tanto, la materia prima debe cumplir con las normas de higiene generales para los productos alimenticios, además de con las especificaciones recogidas para cada uno de ellos en sus respectivas reglamentaciones técnico-sanitarias.

El cumplimiento de estas especificaciones de calidad es responsabilidad del proveedor, quien suministra la mercancía, así como de la empresa receptora de la misma, que debe exigir y controlar que cumple con la normativa.

Nota

Los productos alimenticios presentan reglamentaciones técnico-sanitarias específicas en las que se establecen las normas de calidad que se les debe aplicar.

El cumplimiento de estas especificaciones deberá ser verificado cuando la mercancía llega a la planta de transformación, en la etapa de recepción, mediante una serie de controles que serán los que determinen la aceptación o no de esta.

Algunas de estas especificaciones que se exigen de forma general están relacionadas con:

La temperatura a la que debe transportarse la mercancía (refrigeración, congelación y temperatura ambiente).

La temperatura a la que debe transportarse la mercancía (refrigeración, congelación y temperatura ambiente).

El estado de los envases, intactos, sin roturas y en buen estado.

El estado de los envases, intactos, sin roturas y en buen estado.

El etiquetado y la documentación que acompaña a la mercancía, etc.

El etiquetado y la documentación que acompaña a la mercancía, etc.

La materia prima en sí, por su naturaleza biológica, es susceptible de sufrir contaminaciones de diversos tipos, por lo que se deben elegir proveedores que lleven a cabo buenas prácticas de cultivo o de ganadería y sacrificio, según el sector que se trate; así como la puesta en marcha de controles adicionales en la recepción para no utilizar materia prima que no cumpla con los requisitos de calidad.

Actividades

2.Buscar en Internet el Real Decreto 1137/1984, de 28 de marzo, por el que se aprueba la Reglamentación técnico-sanitaria para la fabricación, circulación y comercio del pan y panes especiales. Definiciones y denominaciones.

¿Se definen exigencias que afectan al personal encargado de la fabricación?

Un foco importante de la contaminación o la alteración de la materia prima puede producirse durante el transporte; de modo que, tras una producción controlada en origen, la contaminación tiene lugar en el trayecto desde la zona de producción hasta la planta de transformación. En este sentido, es de gran importancia mantener los niveles de protección de la materia prima durante el transporte hasta la planta de procesado.

Generalmente, el transporte corre a cargo de la empresa proveedora de las materias primas, a la que la empresa transformadora debe exigirle una serie de requisitos sobre las condiciones en las que realiza el transporte.

Nota

También están sujetas a reglamentación las condiciones que deben cumplir los vehículos usados para tal fin.

De forma genérica, estas condiciones de transporte vienen recogidas en el Real Decreto 2483/1986, de 14 de noviembre, por el que se aprueba la Reglamentación técnico-sanitaria sobre condiciones generales de transporte terrestre de alimentos y productos alimentarios a temperatura regulada.

Vehículo cisterna para el transporte de leche

Algunas de las condiciones en las que se debe realizar el transporte de productos alimenticios son:

Las partes interiores de la caja que va a contener los productos alimentarios, incluyendo techo y suelo, deben estar fabricadas a base de materiales resistentes a la corrosión, impermeables y fáciles de limpiar, lavar y desinfectar.

Las partes interiores de la caja que va a contener los productos alimentarios, incluyendo techo y suelo, deben estar fabricadas a base de materiales resistentes a la corrosión, impermeables y fáciles de limpiar, lavar y desinfectar.

Los materiales que puedan entrar en contacto con los productos transportados deben ser incapaces de alterar o de contaminar los productos.

Los materiales que puedan entrar en contacto con los productos transportados deben ser incapaces de alterar o de contaminar los productos.

El conjunto de dispositivos de cierre de los vehículos y de ventilación y circulación de aire debe permitir el transporte de los productos sin que se deposite sobre ellos suciedad o contaminación.

El conjunto de dispositivos de cierre de los vehículos y de ventilación y circulación de aire debe permitir el transporte de los productos sin que se deposite sobre ellos suciedad o contaminación.

Los vehículos deben disponer de un dispositivo de medida y registro de la temperatura interior de la caja.

Los vehículos deben disponer de un dispositivo de medida y registro de la temperatura interior de la caja.

Nota: la lectura de este dispositivo debe ir en un lugar fácilmente visible.En los transportes de productos congelados, y cuando sea preciso, en el de productos refrigerados, la temperatura, en el momento de la carga, deberá ser la correspondiente a la exigida durante el transporte.

Podrán transportarse simultáneamente diferentes alimentos o productos alimentarios siempre que las temperaturas de transporte de cada uno fijadas en sus reglamentaciones específicas sean compatibles entre sí; así como que ninguna de estas mercancías pueda ser causa de alteración o modificación de las otras, especialmente por olores, polvo, contaminaciones y partículas orgánicas o minerales.

Podrán transportarse simultáneamente diferentes alimentos o productos alimentarios siempre que las temperaturas de transporte de cada uno fijadas en sus reglamentaciones específicas sean compatibles entre sí; así como que ninguna de estas mercancías pueda ser causa de alteración o modificación de las otras, especialmente por olores, polvo, contaminaciones y partículas orgánicas o minerales.

Los alimentos o productos alimentarios que por sus características no vayan protegidos con un envase o embalaje no pueden colocarse directamente sobre el suelo del vehículo ni sobre cualquier tipo de protección que pueda ser pisada.

Los alimentos o productos alimentarios que por sus características no vayan protegidos con un envase o embalaje no pueden colocarse directamente sobre el suelo del vehículo ni sobre cualquier tipo de protección que pueda ser pisada.

El transportista deberá llevar la documentación correspondiente a los alimentos transportados cuando así esté reglamentado.

El transportista deberá llevar la documentación correspondiente a los alimentos transportados cuando así esté reglamentado.

Los medios de transporte y los recipientes para alimentos deberán mantenerse en un estado apropiado de limpieza, reparación y funcionamiento. Cuando se utilice el mismo medio de transporte o recipiente para diferentes alimentos o para productos no alimentarios, este deberá limpiarse a fondo y, en caso necesario, desinfectarse entre las distintas cargas.

Los medios de transporte y los recipientes para alimentos deberán mantenerse en un estado apropiado de limpieza, reparación y funcionamiento. Cuando se utilice el mismo medio de transporte o recipiente para diferentes alimentos o para productos no alimentarios, este deberá limpiarse a fondo y, en caso necesario, desinfectarse entre las distintas cargas.

Cuando proceda, sobre todo en el transporte a granel, los medios de transporte y los recipientes se destinarán y utilizarán exclusivamente para los alimentos y se marcarán consecuentemente.

Cuando proceda, sobre todo en el transporte a granel, los medios de transporte y los recipientes se destinarán y utilizarán exclusivamente para los alimentos y se marcarán consecuentemente.

Los vehículos destinados al transporte de productos alimentarios deberán presentar un estado óptimo de limpieza y desinfección.

Los vehículos destinados al transporte de productos alimentarios deberán presentar un estado óptimo de limpieza y desinfección.

Importante

El transporte de los productos alimenticios constituye un eslabón esencial en la cadena alimentaria, por lo que es una fase que debe cumplir todas las exigencias para mantener la calidad de los alimentos.

Actividades

3.¿Por qué es tan importante mantener las condiciones adecuadas durante el transporte?

4.Explicar algún caso en el que los alimentos pueden verse afectados por las malas condiciones de transporte.

La etapa de recepción de mercancías constituye la fase en la que los productos llegan a la planta y son ingresados en sus correspondientes zonas de almacenamiento.

En cada planta procesadora existe un muelle de descarga de los productos que se encuentra alejado de las salas de manipulación para evitar contaminaciones.

Una vez recibida la mercancía, se debe poner en marcha una serie de operaciones generales de comprobación e inspección para verificar que el transporte se ha realizado de forma correcta, en vehículos apropiados y en las condiciones exigidas al proveedor. Normalmente se trata de controles de tipo visual acompañados de un registro sobre:

El estado de limpieza del vehículo.

El estado de limpieza del vehículo.

La forma en la que ha sido transportada la mercancía.

La forma en la que ha sido transportada la mercancía.

Si ha sido transportada con mercancías no permitidas.

Si ha sido transportada con mercancías no permitidas.

En el caso de productos refrigerados o congelados, medir la temperatura a la que llega la mercancía.

En el caso de productos refrigerados o congelados, medir la temperatura a la que llega la mercancía.

El estado de la mercancía.

El estado de la mercancía.

Nota: en caso de venir en envases o en embalajes, ver el estado de estos y si llevan el etiquetado correspondiente.

Se llevará a cabo el pesado de los palés, a fin de verificar que se ha entregado la mercancía que se había solicitado previo pedido.

Se llevará a cabo el pesado de los palés, a fin de verificar que se ha entregado la mercancía que se había solicitado previo pedido.

Se hará un muestreo al azar de los productos para verificar la calidad de los mismos.

Se hará un muestreo al azar de los productos para verificar la calidad de los mismos.

En caso de que el transporte se haya realizado de forma correcta y la mercancía pase los controles de calidad fijados, se procederá a su aceptación. Si, por el contrario, presentara defectos inadmisibles en el producto o en las condiciones en las que ha sido transportado, se procederá a su devolución.

Recepción de mercancías

Aplicación práctica

Pedro es el encargado de la recepción de materias primas en una empresa que elabora productos derivados de la pesca. Se dispone a recibir un camión que contiene el pedido de gambas refrigeradas. Al descargar la mercancía observa que la temperatura es la correcta en base a las especificaciones del producto. ¿Debería controlar algún parámetro más?

SOLUCIÓN

Sí, además de la temperatura, deberá comprobar:

Si el vehículo es el apropiado.

Si el vehículo es el apropiado.

Si el estado de limpieza es el adecuado.

Si el estado de limpieza es el adecuado.

Si la mercancía se ha transportado con otros productos no permitidos.

Si la mercancía se ha transportado con otros productos no permitidos.

Si lleva la documentación necesaria.

Si lleva la documentación necesaria.

La forma en la que ha sido transportada la mercancía.

La forma en la que ha sido transportada la mercancía.

El estado de los embalajes.

El estado de los embalajes.

Mediante el pesado de los palés, que la cantidad es la solicitada.

Mediante el pesado de los palés, que la cantidad es la solicitada.

Tomará una muestra al azar del producto para verificar su calidad.

Tomará una muestra al azar del producto para verificar su calidad.

Toda partida de mercancías que llega a la empresa debe estar perfectamente identificada para poder conocer la procedencia y las características de los productos recibidos.

La documentación básica que debe acompañar a la partida es el albarán de entrega y, en ciertos casos, la factura.

El albarán o nota de entrega es un documento aportado por el proveedor en el que se detallan las mercancías que se entregan al cliente. Generalmente, se aporta el albarán de entrega y la factura se envía una vez que se ha dado la conformidad de la mercancía entregada para realizar el pago.

Nota

En ocasiones, al tratarse de un proveedor habitual y de confianza, se puede enviar directamente la factura junto al albarán.

Los datos que aparecen en el albarán de entrega son:

Datos del proveedor.

Datos del proveedor.

Lugar de entrega de la mercancía.

Lugar de entrega de la mercancía.

Número de albarán.

Número de albarán.

Fecha de emisión del documento.

Fecha de emisión del documento.

Número de pedido con el que se corresponde el albarán.

Número de pedido con el que se corresponde el albarán.

Forma de envío.

Forma de envío.

Mercancía suministrada y cantidad.

Mercancía suministrada y cantidad.

Precio por unidad o importe total (no necesariamente).

Precio por unidad o importe total (no necesariamente).

Persona responsable de la entrega.

Persona responsable de la entrega.

Apartado de incidencias.

Apartado de incidencias.

El albarán deberá ser firmado por el transportista y por el cliente, pues de este modo sirve de justificante de la entrega de la mercancía.

El responsable de la recepción deberá además completar un registro u hoja de recepción en la que se incluye:

El producto recibido.

El producto recibido.

El proveedor que suministra la mercancía.

El proveedor que suministra la mercancía.

La documentación que acompaña a los productos, como el número de albarán correspondiente o el número de lote asignado por el proveedor (en su caso).

La documentación que acompaña a los productos, como el número de albarán correspondiente o el número de lote asignado por el proveedor (en su caso).

El estado en el que se encuentra el producto (“C” o “I”).

El estado en el que se encuentra el producto (“C” o “I”).

La temperatura medida en la mercancía con un termómetro sonda en aquellos productos que sea necesario.

La temperatura medida en la mercancía con un termómetro sonda en aquellos productos que sea necesario.

Las condiciones del vehículo de transporte (“C” o “I”).

Las condiciones del vehículo de transporte (“C” o “I”).

La fecha de caducidad o consumo, comprobando el etiquetado.

La fecha de caducidad o consumo, comprobando el etiquetado.

Si se han producido algunas observaciones de interés, como pueden ser retrasos en la entrega, temperatura inadecuada, etc.

Si se han producido algunas observaciones de interés, como pueden ser retrasos en la entrega, temperatura inadecuada, etc.

|

Hoja de recepción |

|||||||||

|---|---|---|---|---|---|---|---|---|---|

|

Fecha |

Producto |

Cantidad |

Proveedor |

Documentación (albarán, factura, lote) |

Estado del producto |

Tª |

Condiciones de transporte |

Fecha consumo/caducidad |

Observac. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

FIRMA DEL RESPONSABLE |

|||||||||

Nota

Estos controles deberán realizarse en cada recepción, anotando el estado “C”, correcto, o “I”, incorrecto, en las casillas pertinentes, así como la persona responsable de la operación.

La industria alimentaria transforma grandes volúmenes de materias primas en productos terminados. Esto implica que buena parte del proceso se encuentra mecanizado para así aumentar el rendimiento y disminuir los costes derivados de la mano de obra.

El empleo de diversa maquinaria, como peladoras, cortadoras, pasteurizadoras, esterilizadoras, etc., necesita, para su correcto funcionamiento, que los productos sean lo más homogéneos posibles. De igual modo, este rasgo de uniformidad también se hace necesario en productos que no requieren un tratamiento complejo, ya que así se hacen más atractivos para el consumidor.

Por este motivo, la materia prima ha de ser seleccionada en base a una característica física que sea similar entre las distintas unidades del producto como puede ser el color, el tamaño, el peso o la forma.

Nota

Seleccionar es la operación de separar en grupos la materia prima, según una determinada característica física, antes de ser incluida en el proceso de producción.

Los métodos de selección más habituales en la industria alimentaria son:

Selección por peso: se emplea principalmente en huevos, jamones, frutas y hortalizas utilizando diversos aparatos de pesada como, por ejemplo, balanzas electrónicas incorporadas a cintas transportadoras que van a ir separando las diversas unidades en función del peso que presenten.

Selección por peso: se emplea principalmente en huevos, jamones, frutas y hortalizas utilizando diversos aparatos de pesada como, por ejemplo, balanzas electrónicas incorporadas a cintas transportadoras que van a ir separando las diversas unidades en función del peso que presenten.

Selección por tamaño: es menos precisa que la selección por peso, pero más rápida, y puede realizarse en base a varios parámetros físicos como el diámetro o la longitud. Para su realización se emplean seleccionadoras que presentan aperturas fijas o variables.

Selección por tamaño: es menos precisa que la selección por peso, pero más rápida, y puede realizarse en base a varios parámetros físicos como el diámetro o la longitud. Para su realización se emplean seleccionadoras que presentan aperturas fijas o variables.

Selección por forma: suele llevarse a cabo en alimentos de pequeño tamaño que pueden presentar contaminantes del mismo tamaño, por lo que es difícil separarlos.

Selección por forma: suele llevarse a cabo en alimentos de pequeño tamaño que pueden presentar contaminantes del mismo tamaño, por lo que es difícil separarlos.

Nota: en el caso de granos que pueden aparecer mezclados con diversas semillas, la separación se realiza mediante el uso de maquinara que dispone de discos o cilindros con dientes de una forma determinada que, al pasar por el producto, va recogiendo las semillas y dejando los granos en el alimentador.

Selección por color: se trata de técnicas fotométricas capaces de diferenciar entre el color deseado y el color de unidades defectuosas que estén ennegrecidas o presenten mal color.

Selección por color: se trata de técnicas fotométricas capaces de diferenciar entre el color deseado y el color de unidades defectuosas que estén ennegrecidas o presenten mal color.

En muchas ocasiones, la selección es realizada sin la intervención de maquinaria, de modo que es llevada a cabo por operarios que van separando los productos en función del tamaño, la forma o el color cuando estos van pasando por una cinta transportadora.

Nota

La selección de la materia prima es una operación previa de gran importancia debido a que favorece y facilita las posteriores operaciones de procesado.

Máquina seleccionadora por peso de chirimoyas

Una vez que ha concluido la selección, se procede a su clasificación. La clasificación consiste en valorar la calidad del producto, es decir, en hacer una selección en función a los atributos de calidad que presente.

La clasificación da como resultado la distribución de los productos en categorías en base a unos criterios establecidos de calidad. Esto requiere una valoración simultánea de distintas propiedades indicativas de la calidad de un producto que va a determinar la aceptabilidad o no de este.

Nota

Clasificar consiste en agrupar los productos en categorías tras valorar la calidad que presentan.

Esta clasificación suele ser realizada por operarios preparados que realizan la separación de los productos tras valorar el conjunto de atributos de calidad que los definen. Por ejemplo, en el caso de frutas y hortalizas la categorización se hace en base:

El grado de madurez y frescura.

El grado de madurez y frescura.

El color.

El color.

El grosor.

El grosor.

El tamaño.

El tamaño.

El número de defectos, etc.

El número de defectos, etc.

Tras la clasificación, la materia prima ha sido agrupada en distintas categorías de calidad, las cuales seguirán caminos distintos en el proceso productivo.

Cinta transportadora para la clasificación de pimientos

Las propiedades organolépticas (olor, color, sabor y textura) de los productos alimenticios pueden ser analizadas por los sentidos sin necesidad de recurrir a instrumentación. Se lleva a cabo para hacer una evaluación inicial de las características de un producto, obteniéndose así información fiable sobre sus atributos de calidad.

Nota

El análisis sensorial es la evaluación de las propiedades organolépticas de un producto a través de los sentidos.

La apreciación sensorial se realiza sobre una muestra de producto cogida al azar, a la que operarios conocedores del producto someten a un análisis con los sentidos:

La vista: es el primero de los sentidos que evalúa el producto. Recibe información acerca del color, el tamaño, la forma y el aspecto general que presenta.

La vista: es el primero de los sentidos que evalúa el producto. Recibe información acerca del color, el tamaño, la forma y el aspecto general que presenta.

El olfato: mediante este sentido se puede determinar la presencia de olores extraños indicativos de algún proceso de alteración o del inicio de un proceso de descomposición.

El olfato: mediante este sentido se puede determinar la presencia de olores extraños indicativos de algún proceso de alteración o del inicio de un proceso de descomposición.

El gusto: a través de las papilas gustativas se reconocen los sabores primarios (amargo, dulce, salado y ácido) que, junto a la influencia del olfato, permite reconocer el sabor del alimento relacionándolo con sabores que se tienen almacenados.

El gusto: a través de las papilas gustativas se reconocen los sabores primarios (amargo, dulce, salado y ácido) que, junto a la influencia del olfato, permite reconocer el sabor del alimento relacionándolo con sabores que se tienen almacenados.

El tacto: permite reconocer características de textura de los productos como dureza, elasticidad, crujido, aspereza, etc.

El tacto: permite reconocer características de textura de los productos como dureza, elasticidad, crujido, aspereza, etc.

El oído: influye en la percepción del producto. Por ejemplo, al partir una patata frita, se espera un sonido característico, lo que da idea de la calidad del producto.

El oído: influye en la percepción del producto. Por ejemplo, al partir una patata frita, se espera un sonido característico, lo que da idea de la calidad del producto.

Sabía que...

Cuando estamos acatarrados decimos que los alimentos no nos saben a nada; esto es debido a la fuerte relación que existe entre el gusto y el olfato.

Apreciación con los sentidos de una pera

Actividades

5.Buscar en el frigorífico alguna fruta o verdura y describir su cualidades mediante un análisis sensorial.

En el funcionamiento de una empresa transformadora, la materia prima es la base a partir de la cual se desarrolla todo el proceso de producción; por lo tanto, el control de las cantidades de las que se dispone es una de las operaciones más importantes y que debe estar bajo un estricto control.

La consecuencia de la falta de materias primas puede acarrear una parada en el proceso productivo y, por tanto, pérdidas económicas y falta de confianza del cliente que esperaba dicha producción. Por otro lado, una entrada elevada de materia prima puede desbordar la capacidad de almacenamiento de la que se dispone, originando grandes mermas de materiales.

De este modo, es muy importante realizar cálculos que permitan determinar la cantidad de materia prima almacenada y la previsión de materia prima que se va a necesitar en base a la producción prevista. La industria alimentaria se diferencia de otros sectores en la importancia que cobra el control de calidad de los alimentos y el cumplimiento de los parámetros de calidad con la legislación vigente.

Nota

A esta circunstancia hay que sumarle el hecho de que se trata de materiales que cuentan con un tiempo máximo de almacenamiento, lo que puede provocar grandes pérdidas si no se lleva a cabo una correcta gestión del stock.

Los métodos de medición y cálculo tienen como objetivo conocer la cantidad de un producto determinado. Para ello se emplean básculas y equipos adecuados, de modo que se pueda determinar la cantidad, ya sea expresada en kilogramos, litros, número de bultos, palés, etc.

En esta fase hay que tener en cuenta si se trata de pesos netos o de pesos brutos, especialmente en el caso de frutas y hortalizas que vienen en cajas, cuyo peso hay que descontar.

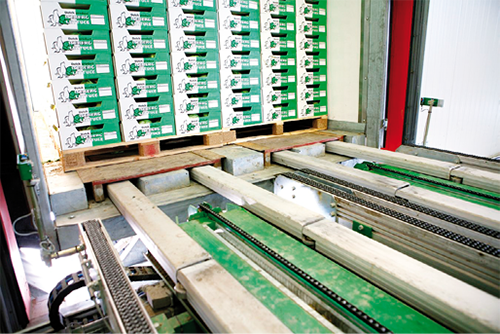

Palés identificados y dispuestos para ser almacenados

Ejemplo

En una industria hortofrutícola se procede a la recepción de tres palés de tomates. Cada palé está constituido por 24 cajas de plástico (peso de una caja de plástico vacía = 1,6 kg).

El resultado obtenido tras pesar uno de los palés recibidos es de 720 kg. Esto no quiere decir que se haya producido una entrada de 720 kg de tomates, ya que esa cantidad representa el peso bruto (tomates + cajas) al que hay que restarle el peso de las cajas contenedoras.

1 palé = 24 cajas de plástico.

1 caja pesa 1,6 kg x 24 cajas que contiene un palé = 38,4 kg.

Peso neto de tomate = 720 kg - 38,4 kg de cajas = 681,6 kg de tomates.

Esta operación habrá que repetirla con los otros dos palés recibidos.

Una vez que se conoce la cantidad recibida de cada producto, estos deberán llevarse a sus cámaras correspondientes para su conservación, perfectamente identificados y etiquetados de modo que se pueda establecer la rotación del stock pertinente según el sistema FIFO, que persigue que los productos que llevan más tiempo almacenados sean los primeros en salir para así disminuir los tiempos de almacenamiento.

Definición

Sistema FIFO

Del inglés “First In, First Out”: primero en entrar, primero en salir.

Aplicación práctica

En una industria hortofrutícola se espera la llegada de un pedido de 850 kg de pimientos. Al llegar el pedido se procede a comprobar que la cantidad entregada es la solicitada. Los pimientos están contenidos en cajas de plástico que pesan 1,9 kg cada una, y dispuestas en un palé de 30 cajas. La pesada del palé completo es de 855 kg. ¿El proveedor ha entregado la mercancía requerida?

SOLUCIÓN

No, porque al peso del palé hay que restarle el peso de las cajas vacías para conocer el peso neto de los pimientos.

30 cajas x 1,9 kg/caja = 57 kg pesan las cajas.

855 kg pesa el palé - 57 kg pesan las cajas = 798 kg de pimientos.

El pedido entregado es inferior al que se había solicitado.

Todos los equipos y los utillajes que entran en contacto con los productos deberán cumplir una serie de requisitos encaminados a evitar la contaminación de los alimentos. De este modo, deberán ser resistentes a la corrosión, inocuos, no absorbentes, fáciles de limpiar y desinfectar, y con capacidad para desarrollar los procesos a los que son destinados sin transmitir olores o sabores extraños a los productos.

Además, deberán estar sujetos a una calibración y a un mantenimiento periódico. El utillaje y los equipos empleados en el control y en la valoración de las materias primas son, principalmente:

Los termómetros empleados en la industria alimentaria se caracterizan por presentar un punzón metálico para ser introducido en el alimento y medir la temperatura interior. Para su correcto funcionamiento requieren ser calibrados siguiendo las instrucciones y la periodicidad marcada por el fabricante.

Termómetro usado en la industria alimentaria

Nota

En la fase de recepción son usados para comprobar si los materiales se encuentran a la temperatura requerida (en el caso de alimentos refrigerados o congelados).

El pH es un parámetro que ha de ser controlado en ciertos productos como carnes, embutidos, leche, etc., ya que sirve como indicador del estado higiénico del producto. Cada producto ha de tener unos rangos determinados de pH, ya que los valores fuera del rango establecido pueden ser indicativos de procesos de contaminación. El calibrado del pH se realiza en función del modelo de pHmétro que se utilice, siguiendo las instrucciones del fabricante y empleando líquidos de calibrado, que presentan un pH conocido y que han de conservarse en las condiciones adecuadas y durante el tiempo establecido.

Medidor de pH

Son unos instrumentos que miden la concentración de azúcares, en forma de ºBrix, de un alimento. Son utilizados ampliamente en la industria de elaboración de bebidas, mermeladas, néctares, melazas, etc. Cada aparato está diseñado para medir un rango de grados Brix determinado (de 0º Brix a 60º Brix, de 0º Brix a 33º Brix, etc.), por lo que hay que asegurarse que se está empleando el aparato adecuado en base al producto a valorar. Además, se debe velar por el adecuado funcionamiento de este mediante calibraciones periódicas, siguiendo las instrucciones del fabricante.

Refractómetro

Estos instrumentos permiten medir la dureza y se usan ampliamente en el sector de frutas y hortalizas. El control de la dureza da idea del estado de maduración, así como del estado de conservación que presentan, por lo que sirve de indicador de la calidad de estos materiales. Igualmente, se trata de aparatos que han de estar sometidos a una calibración periódica para asegurar su precisión de funcionamiento.

Durómetro

Son usadas para conocer el peso por unidad de un producto determinado, ya sean frutas, verduras, piezas de carne, de pescado, etc. Deben estar construidas con materiales resistentes a la corrosión. Para su correcto uso se deben calibrar con periodicidad.

Balanza

El control de las materias primas es fundamental para la consecución de alimentos sanos y seguros; por este motivo, han de ser cuidadosamente inspeccionadas y analizadas antes de ser incluidas en el proceso productivo.

Toda entrada de materia prima ha de ser perfectamente registrada en las pertinentes hojas de recepción, y han de estar perfectamente identificadas en todo momento.

Uno de los pilares que aseguran la seguridad alimentaria viene dado por el concepto de trazabilidad, que se define como “el poder seguir el rastro en todo momento de un determinado producto desde su origen hasta que llega al consumidor”. De esta manera, en caso de que se detecte un peligro alimentario en algún componente de un producto, se podrá proceder a su rápida retirada.

Todas las empresas deben tener establecido un sistema de trazabilidad, según indica el Reglamento 178/2002. Para su consecución, es muy importante identificar y tener registrada toda la información referente a cada entrada de materia prima, así como mantener su identificación en cada fase del proceso productivo.

El sistema de identificación puede variar sistemáticamente de unas empresas a otras; unas lo llevan a cabo de forma computerizada y otras de forma manual. Hay que tener en cuenta que la trazabilidad debe mantenerse durante todo el proceso, de modo que a partir del producto final se puedan conocer las materias primas que lo constituyen.

Representación del concepto de trazabilidad mediante la identificación de cada producto

En la fase de recepción de materias primas, los registros y las anotaciones que tendrán que realizarse son:

Proveedor del material.

Proveedor del material.

Fecha de entrada.

Fecha de entrada.

Cantidad.

Cantidad.

Controles realizados.

Controles realizados.

Número de lote asignado por el proveedor (en caso de que le tenga asignado uno).

Número de lote asignado por el proveedor (en caso de que le tenga asignado uno).

Número de lote asignado por la empresa.

Número de lote asignado por la empresa.

A cada materia prima se le asignará un número de lote, que puede ser el que le asignó el proveedor u otro interno de la empresa. Por ejemplo, en algunos casos, se le asigna un número o una letra a cada producto (código de espárragos: 01) y, junto a la fecha de recepción, se constituye el número de lote (fecha de entrada: 09/10/12). El número de lote sería: 01-091012.

Nota

El número de lote es un código que se le asigna a un producto para tenerlo identificado.

En el ejemplo anterior, en caso de que esos espárragos sean utilizados para producir conservas, se deberán poder reconocer aquellas latas que han sido elaboradas con estos espárragos en concreto.

El empleo del loteado facilita la identificación de los productos y, en caso de que se produzca alguna incidencia que pueda suponer un riesgo para el consumidor, facilita la detección y la retirada de los productos implicados.

Actividades

6.Explicar por qué es tan importante seguir el rastro de un alimento desde sus materias primas hasta su distribución como producto final.

Las materias primas constituyen los elementos esenciales a partir de los cuales, y mediante una serie de procesos, se obtienen gran cantidad de productos.

El proceso que van a seguir va a condicionar las características que deben reunir las materias primas, por lo que se debe llevar a cabo una serie de procesos para su selección y clasificado.

Las operaciones de transporte y recepción de estos materiales son de gran importancia y se han de llevar a cabo de la forma adecuada para evitar riesgos y alteraciones en los productos.

Toda entrada de materia prima está sujeta a varios controles, entre ellos los documentales, de modo que se debe establecer un registro con los datos más significativos que definan al producto.

1.Las materias primas básicas son:

a.Aquellos componentes que intervienen en el proceso productivo.

b.Aquellas sustancias que para ser usadas como alimentos requieren algún tratamiento o transformación de naturaleza física, química o biológica.

c.Todas las opciones son incorrectas.

2.En función de su origen, las materias primas usadas en la industria alimentaria pueden clasificarse en...

a.... vegetales y animales.

b.... básicas y auxiliares.

c.... vegetales, animales y auxiliares.

3.La elección de la variedad de materia prima más adecuada va a estar condicionada por...

a.... el color que presenta.

b.... el proceso que va a seguir y el producto a obtener.

c.... el tamaño de las unidades.

4.Complete el siguiente texto:

Los productos alimenticios y sus materias primas están sujetos a exigentes controles de __________. Las normas de calidad que deben aplicarse a cada producto están recogidas en sus reglamentaciones __________. El cumplimiento de las especificaciones de calidad es responsabilidad tanto del __________ de la mercancía como de la empresa receptora.

5.Indique cuál de las siguientes afirmaciones es verdadera o falsa:

a.Las condiciones generales de transporte terrestre de alimentos y productos alimenticios a temperatura regulada están recogidas en el Real Decreto 2483/1986.

Verdadera

Verdadera

Falsa

Falsa

b.El vehículo destinado al transporte de productos alimenticios y alimentos no tiene que cumplir requisitos específicos, únicamente estar limpio.

Verdadera

Verdadera

Falsa

Falsa

c.En el transporte de productos congelados o refrigerados, los vehículos deberán disponer de un dispositivo de medida y registro de la temperatura en un lugar visible.

Verdadera

Verdadera

Falsa

Falsa

6.En la etapa de recepción de la mercancía hay que realizar una serie de comprobaciones de tipo visual acompañadas de un registro. Enumere tres de las comprobaciones que se deben realizar.

7.Durante la recepción de productos congelados envasados se comprueba que la temperatura está lejos de ser la adecuada y que el vehículo no está limpio. ¿Qué haría con esos productos?

8.Relacione los siguientes conceptos:

a.El albarán o nota de entrega...

b.La factura...

c.La hoja de recepción...

... es un documento aportado por el proveedor que suele enviarse al cliente tras la aceptación de la mercancía para que proceda al pago de la misma.

... es un registro que realiza la empresa receptora para el control interno de la entrada de productos. En él se detallan las condiciones en las que se ha producido el transporte, el producto que ha recibido, la documentación que le acompaña, etc., y ha de ser firmado por el responsable de la recepción.

... es un documento aportado por el proveedor que sirve de justificante de entrega.

9.Relacione los siguientes conceptos:

a.Clasificar.

b.Seleccionar.

__ Consiste en separar en grupos la materia prima.

__ Consiste en separar en categorías la materia prima.

__ Se hace en base a una valoración simultánea de los atributos de calidad.

__ Se hace en función de unas determinadas características físicas como el peso, el color, la forma, etc.

10.Determine cuál de las siguientes afirmaciones es falsa. Los métodos de selección en la industria alimentaria...

a.... se suelen realizar por peso, tamaño, forma o color.

b.... se llevan a cabo mediante operarios conocedores del producto capaces de valorar su calidad.

c.... se llevan a cabo mediante el empleo de equipos seleccionadores, aunque en ocasiones se realiza de forma manual.

11.La apreciación sensorial de las materias primas consiste en...

a.... llevar a cabo análisis de laboratorio para analizar su calidad.

b.... analizar las propiedades organolépticas de un producto a través de los sentidos.

c.... evaluar la calidad inicial de un producto mediante el uso de instrumentos adecuados.

12.Los métodos de medición y cálculo de materias primas son muy importantes porque:

a.La falta de materias primas puede...

b.Un exceso de materias primas puede...

13.Explique en qué consiste el sistema FIFO.

14.Determine para qué se usa cada instrumento y cuál o cuáles requieren ser calibrados para su puesta a punto.

|

a.Termómetro: |

______________________________ |

|

b.Refractómetro: |

______________________________ |

|

c.Medidor de pH: |

______________________________ |

|

d.Balanza: |

______________________________ |

15.¿Qué datos deben anotarse sobre las materias primas recibidas?