Longitud de los recorridos de materiales, equipos y personas.

Longitud de los recorridos de materiales, equipos y personas.Una vez expuestos los conceptos relacionados con los procesos y los tipos de distribución física de los mismos, estamos en condiciones de abordar un primer diseño y dimensionado muy general de una planta, sin entrar en detalles, pero incluyendo no solo las operaciones de producción sino también los almacenes, otros departamentos, servicios anexos (administración y otros) y los sistemas de comunicación interna y con el exterior. En este aspecto se trata de un diseño integral, aunque sin profundizar.

Para conseguirlo, será preciso lograr un conjunto equilibrado en terrenos, edificios, máquinas, equipos, instalaciones y personal, que reduzca al mínimo la circulación de todo tipo (materiales, personas y elementos de producción), adecuadamente dimensionado y que se ajuste a los criterios que se consideren oportunos.

Hay que tener en cuenta que una deficiente distribución supondrá una fuente constante de pérdidas para la empresa. Por contra, una ordenada y eficiente distribución de los elementos que componen una planta de producción (equipamientos, maquinaria, materia prima y recursos humanos) incidirá positivamente en la eficacia de los procesos, en la eficiencia del sistema productivo y, por supuesto, en resultado económico de la empresa.

En una implantación adecuada como la referida, involucraremos los diversos elementos que componen los procesos productivos y todos los servicios anexos, bien sea en una superficie o en varias de ellas dispuestas en niveles. Dicha implantación puede verse afectada por diversos factores, como por ejemplo:

Longitud de los recorridos de materiales, equipos y personas.

Longitud de los recorridos de materiales, equipos y personas.

Superficies necesarias para ubicar todos los elementos.

Superficies necesarias para ubicar todos los elementos.

Plantilla de personal precisa.

Plantilla de personal precisa.

Tiempos perdidos en desplazamientos y esperas dentro de la planta.

Tiempos perdidos en desplazamientos y esperas dentro de la planta.

El objetivo principal del análisis de una distribución será la economía de espacio y la reducción de los recorridos de los circuitos. En este sentido, los errores que más comúnmente encontramos en muchas plantas industriales se concentran en aspectos como el espacio útil disponible, que no se emplea del modo más racional y en los circuitos que, a menudo, son demasiado complicados. El origen de estas deficiencias puede responder a causas tales como:

Distribución inicialmente correcta que no ha sabido adaptarse al variar las condiciones de producción.

Distribución inicialmente correcta que no ha sabido adaptarse al variar las condiciones de producción.

Locales existentes que no permiten una óptima distribución.

Locales existentes que no permiten una óptima distribución.

Complejidad del estudio que una buena distribución supone, en el que a menudo confluyen soluciones de compromiso.

Complejidad del estudio que una buena distribución supone, en el que a menudo confluyen soluciones de compromiso.

Optar por mejorar la distribución de una planta ya en funcionamiento, puede resultar una tarea muy costosa ya que, además de los gastos directos que ello acarrea, hay que considerar los derivados de la pérdida de producción. Sin embargo, de no hacerlo, estamos incurriendo en otra serie de gastos invisibles derivados de las mejoras de producción que no obtenemos, los cuales nos están afectando al coste de fabricación de los productos. Algunos de los factores que afectan a la obtención de una correcta distribución en planta son:

— Movimiento de materiales, de acuerdo con las distancias a recorrer, la complejidad de los itinerarios y la posibilidad de ayudarse con la gravedad.

— Movimiento de personal, tanto en lo referente al personal interno como al externo a la empresa, que deba moverse ocasionalmente por ella.

— Eliminación de los despilfarros en tiempos perdidos de personas y materiales, sea en los procesos productivos u otros.

— Aspectos de la distribución que pueden afectar a la calidad de los productos y el mantenimiento de los equipos de producción, respectivamente.

— Construcción e instalaciones de las plantas facilitadas por su diseño, dimensionado y distribución.

— Previsión de posibles ampliaciones futuras.

— Seguridad y condiciones de trabajo: eliminación de riesgos, ergonomía de la planta y sus puestos de trabajo, iluminación, etc.

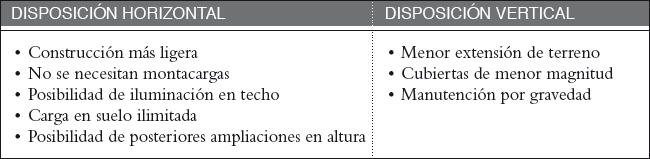

Por lo que hace referencia a la disposición de los procesos en superficie, dos son los enfoques básicos, en relación a la superficie: la disposición horizontal y la vertical. El cuadro de la figura 2.1 muestra las ventajas de una y otra. Muchas veces estos factores afectarán de forma contradictoria a la resolución del problema, haciendo que no sea fácil encontrar la solución óptima.

Figura 2.1. Comparación entre la disposición horizontal y vertical

Asimismo, en lo referente al proceso de análisis necesario para la implantación de cuanto abarca la distribución en planta integral, nos ocuparemos, ante todo, de los desplazamientos de los materiales a lo largo de los procesos de producción de los diversos productos. Dicha descripción se iniciará en el momento de la recepción de las materias primas, en su correspondiente almacén y finalizará en el lugar de destino de los productos terminados. Otros aspectos a tener en cuenta son:

— Los puestos de trabajo: producción que se espera de los mismos, espacio necesario, equipamiento, útiles, herramientas, etc.

— Los almacenes: cantidades de materiales y productos que deben contener, así como sus características físicas, peso y volumen.

— Las vías de comunicación (pasillos, transportadores, etc.): volumen de materiales y productos a desplazar por unidad de tiempo, frecuencia del transporte, características físicas de los mismos, peso y volumen.

— Tipo de disposición de los procesos: talleres, células, en cadena, flujo continuo, etc., ya expuestos anteriormente, y el tipo de operaciones y movimiento de materiales (manutención) que conlleven.

Para cada posible implantación se deberán determinar las superficies necesarias y no sólo las correspondientes a la maquinaria y equipamiento de producción, sino también el espacio precisado para la alimentación y evacuación de materiales de la maquinaria, mantenimiento de la misma, circulación de personal, stocks, etc.

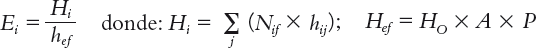

El dimensionado de la planta comienza, en efecto, con la determinación de la cantidad de equipos necesaria por puesto de trabajo, para abordar toda la producción programada. Para ello nos basaremos en una evaluación ajustada de las horas de trabajo por puesto, en la que utilizaremos la siguiente nomenclatura:

— Horas empleadas en el puesto i para procesar una unidad del producto j: hij.

— Número total de unidades del producto j a procesar en el puesto i: Nij.

— Número total de horas en el puesto i para procesar todos los productos: Hi.

— Número total de equipos necesarios en el puesto i: Ei.

Para llevar a cabo esta evaluación, nos ayudaremos de una tabla como la de la figura 2.2.

Para determinar el número de equipos, haremos uso de la siguiente expresión:

Siendo: Hef = Número de horas efectivas en el puesto

HO = Número de horas operativas en el puesto

A = Coeficiente de absentismo

P = Coeficiente de productividad media en el puesto

Figura 2.2. Evaluación de los equipos necesarios por puestos

De ser necesario, se podría incluir, además, cualquier otro coeficiente corrector conveniente.

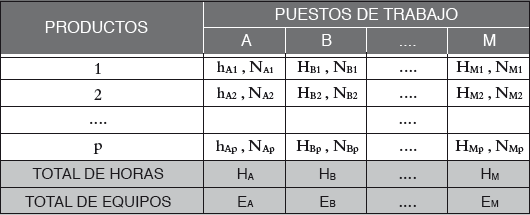

Una vez determinada la cantidad de equipos productivos necesarios para cada puesto de trabajo, vamos a evaluar la superficie que se precisa para los mismos y la planta de producción completa. Según el método de Guerchet, la superficie total vendrá dada por la suma de tres superficies parciales (véanse en la figura 2.3):

Figura 2.3. Superficies de Guerchet

1. Superficie estática: Ses. Ésta es la superficie productiva, es decir, la que ocupa físicamente la maquinaria, el mobiliario y las demás instalaciones.

2. Superficie de gravitación: Sg. Se trata de la superficie utilizada por los operarios que están trabajando y por la materia que está procesándose en un puesto de trabajo. Ésta se obtiene multiplicando la superficie estática por el número de lados (n) de ésta que deban estar operativos, es decir, por los que utilizará el equipamiento productivo: Sg = Ses × n. En el caso de almacenes o de máquinas automáticas, el número de lados operativos es menor que en el caso de máquinas o equipos productivos con trabajadores operando en ellos.

3. Superficie de evolución: Sev. Contempla la superficie necesaria a reservar entre diferentes puestos de trabajo para el movimiento del personal y del material y sus medios de transporte. Se obtiene como suma de la superficie estática más la de gravitación afectada por un coeficiente k. Este coeficiente variará en función de la proporción entre el volumen del material, personal y equipos de manutención que se muevan entre los puestos de trabajo y el tamaño de las máquinas y equipos e instalaciones productivas de dichos puestos, lo que se traduce en un «pasillo» de anchura relacionada con el coeficiente k alrededor del conjunto de las superficies Ses y Sg, con lo que la superficie de evolución vendrá dada por:

Sev = (Ses + Sg) × k.

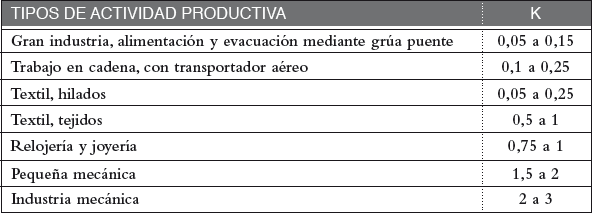

A modo de ejemplo, en la tabla de la figura 2.4, se dan una serie de valores del coeficiente k.

Figura 2.4. Coeficientes para la superficie de evolución

Un elemento muy importante a tener en cuenta es el material dispuesto junto a la máquina en espera de ser procesado o evacuado de la misma. Si su volumen es pequeño, como suele ocurrir en los procesos gestionados bajo los principios del lean manufacturing, ello no afectará a la superficie calculada, pero si se trata de lotes voluminosos, deberá calcularse su superficie por separado, como si de un stock se tratara, y sumarla a la superficie total.

Así pues, teniendo en cuenta los tres tipos de superficie considerados, la superficie total St que debe destinarse por puesto de trabajo vendrá dada por:

St = Ses + Sg + Sev = Ses + (Ses · n) + [Ses + (Ses · n)] · k =

= Ses · [1 + n + k + (n · k)]

Teniendo en cuenta todos los puestos de trabajo involucrados en la planta, se precisará una superficie igual a:

donde r es el número de puestos de trabajo de la planta

Finalmente, para la evaluación de la superficie a ocupar no debemos olvidar añadir la correspondiente a los centros técnicos no productivos y servicios anexos a la superficie total ST anteriormente definida.

Más adelante, en un caso completo de diseño integral de una planta que se desarrollará, se aplicará el método de Guerchet al mismo, pudiéndose seguir así, su aplicación a un caso concreto.

Llamaremos eslabón a la trayectoria del producto en un proceso, que une entre sí dos puestos de trabajo. Con este método se pretende encontrar la distribución óptima reduciendo al mínimo el número de actividades de manutención. El problema se plantea cuando tenemos una planta (o varias) con diversos circuitos de materiales que dan lugar a producciones distintas.

Imaginemos un taller en el que se fabrican tres piezas (A, B, C) y en el que disponemos de diez puestos de trabajo (numerados del 1 al 10). Los recorridos o gamas de cada una de las piezas son las de la primera tabla de la figura 2.5, y los enlaces (eslabones) entre puestos de trabajo serán los de la segunda tabla de dicha figura.

Seguidamente, haremos uso de la matriz o cuadro de eslabones, la cual nos permitirá determinar la frecuencia con que aparecen los distintos eslabones. Ello se realizará anotando en la citada matriz, con el símbolo X, todos y cada uno de los eslabones existentes como fruto de recorridos reales de los productos en los procesos, sin tener en cuenta el sentido del trayecto. Así, retomando nuestro ejemplo, construiríamos el cuadro de eslabones de la figura 2.6.

Figura 2.5. Gamas de piezas y enlaces entre sus puestos de trabajo

Podemos observar que en la diagonal del cuadro de eslabones hemos sumado, para cada puesto de trabajo, el número de enlaces o eslabones a realizar, es decir, hemos determinado la cantidad total de las X existentes en filas y columnas. Por ejemplo, el puesto de trabajo 2 tiene 5 eslabones: 1-2, 2-3 (2), 2-8 y 4-2 (señalados con un fondo tramado en la figura). En este recuento de enlaces por puesto no consideramos el orden de los enlaces.

Partiendo del cuadro, el siguiente paso será diseñar la disposición de los puestos para reducir al mínimo la importancia de los transportes. La distribución deberá realizarse teniendo en cuenta los valores obtenidos en dicha diagonal, situando más juntos aquellos puestos de trabajo con mayor número de enlaces entre sí. El procedimiento a seguir será el siguiente:

1. Empezaremos por colocar el puesto de trabajo con mayor número de enlaces en el centro de la distribución, la cual podrá estar basada en esquemas con reticulado rectangular, triangular, hexagonal, etc. En nuestro ejemplo, el puesto elegido podría ser tanto el 3 como el 4 (puestos que hemos resaltado con un fondo más oscuro en su celda en la diagonal del cuadro de eslabones).

Figura 2.6. Cuadro de eslabones

2. Alrededor de este puesto central se situarán aquellos puestos que tengan una relación más fuerte con él, es decir, un mayor número de uniones. Así, si el puesto central es el 4, el puesto 3, con el que tiene tres uniones, deberá estar, necesariamente, lo más próximo posible.

3. A continuación, se considerará la posibilidad de situar los puestos que tengan algún enlace con el central (en nuestro caso, los puestos: 2, 5 y 10) lo más próximos posible a éste.

4. Finalmente, trataremos de situar alrededor de los puestos con mayor número de enlaces con el central, aquellos puestos que tengan el mayor número de uniones con ellos. Este último paso se irá repitiendo sucesivamente hasta haber colocado todos los puestos existentes, vigilando que cada puesto quede cerca de aquellos con los que la relación sea máxima, pero teniendo en cuenta que algunos de ellos pueden tener una ubicación especial predeterminada o condicionada.

Tal como podemos deducir, no existirá una solución única ya que dependerá del criterio elegido. Así, por ejemplo, la figura 2.7 muestra una posible solución sobre retícula triangular, con los enlaces de cada eslabón resaltados.

Ahora bien, hasta el momento hemos supuesto la misma complejidad en todos los eslabones, es decir, que el flujo de materiales en todos los enlaces sea el mismo. Sin embargo, este caso no será el más usual ya que pueden darse eslabones por los que circule una mayor cantidad de materiales que en otros o que sean más pesados, voluminosos o difíciles de transportar. Por tanto, será preciso ponderar de alguna manera la importancia de los eslabones al situarlos en una distribución.

Figura 2.7. Implantación sobre retícula triangular

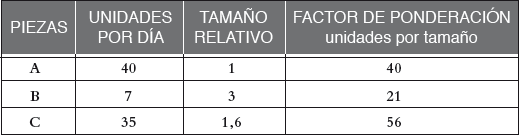

En este sentido, supongamos que en nuestro ejemplo introducimos ahora los volúmenes de fabricación de las distintas piezas y su tamaño relativo. Así, podríamos establecer como criterio, a efectos de ponderación, el producto de las unidades fabricadas por su tamaño relativo, como se observa en la tabla de la figura 2.8.

Figura 2.8. Factor de ponderación que integra dos aspectos

En dicha tabla hemos introducido, junto a cada una de las piezas que ya componían el caso anterior, el volumen de producción diario, el tamaño relativo de cada una, y hemos obtenido un factor de ponderación de su importancia que tiene en cuenta ambos aspectos, por cuanto se obtiene por producto de los dos.

El cuadro de eslabones ponderado de esta forma recibe el nombre de cuadro de intensidades de tráfico (o cuadro de tránsito). La figura 2.9 muestra el cuadro de tránsito del caso que nos ocupa.

Figura 2.9. Cuadro de tránsito

Una vez obtenido este cuadro, procederíamos del modo anteriormente descrito a propósito del cuadro de eslabones, para proponer posibilidades de disposición de los puestos de trabajo.

En el nivel de abstracción más elevado, podemos reemplazar el concepto de distribución de puestos de trabajo dentro de una planta, por el de distribución de subplantas o secciones dentro de una planta. En este caso, el concepto de eslabón sigue siendo válido y aplicable, sólo que ahora enlazará subplantas enteras en lugar de puestos de trabajo.

A partir de las soluciones obtenidas en la implantación sobre retícula y del dimensionado de los centros contenidos en ellas, se obtienen las posibles soluciones de la distribución en planta, las cuales deberán compararse para elegir la mejor. Para una mayor claridad, se aplica, a continuación, la metodología expuesta a un caso práctico completo.

Caso ejemplo:

Planteada la necesidad de obtener la distribución en planta integral de los procesos y servicios anexos de una planta industrial, vamos a desarrollar la metodología expuesta sobre un caso práctico. Se tratará de una planta, con sus servicios anexos, para la fabricación y ensamblaje de aparatos reproductores de DVD, con las máquinas y equipos que precisen y las operaciones correspondientes.

Figura 2.10. Centros, procesos y estaciones de trabajo de planta de reproductores de DVD

Figura 2.11. Diagrama de flujo del proceso de la planta

Dicha planta ocupará una superficie de 2.000 m2 en un polígono industrial, situado en una parcela de geometría concreta sobre la que se llevará a cabo la implantación. Se proyectará para una producción diaria de 600 unidades de producto. Se ha previsto, asimismo, la necesidad de contratar 32 operarios, 20 empleados de oficinas (administrativos y vendedores) y una plantilla de 5 directivos. La planta se compondrá de los centros de trabajo que muestra el cuadro de la figura 2.10, junto a los procesos y estaciones de trabajo.

La secuencia de producción de la planta es la que viene reflejada en el gráfico de la figura 2.11, en el denominado «diagrama de precedencias», en el que los procesos A, B, C, D y E fabrican o premontan elementos y dispositivos del aparato DVD y el proceso F lleva a cabo el ensamblaje de los aparatos, para luego ser sometidos a diversos tests y embalados en los procesos G, H e I. Este conjunto de procesos se configurará a partir de las operaciones a desarrollar en departamentos o talleres muy concretos y se llevará a cabo, básicamente, para una implantación convencional (con la que comenzaremos nuestros diseños en esta obra), sobre una distribución tipo taller, aunque el ensamblaje pueda hacerse en cadena. La optimización de la producción se obtendrá, como corresponde a la gestión más convencional, a base a trabajar por lotes, arbitrando el stock necesario en cada centro-taller para la implantación de este tipo de producción.

Figura 2.12. Cuadro de tránsito del caso

El siguiente paso consistirá en construir el cuadro de tránsito por centros. En este caso, construiremos un cuadro muy completo con los tránsitos de productos y materiales, por una parte, personas que acarrean productos y materiales y personas que acarrean herramientas, utillajes, equipos y documentación, por otra y, finalmente, sistemas de transporte que acarrean productos y materiales y sistemas de transporte que acarrean otros elementos. Ello supondrá que cada celda del cuadro de tránsito se compondrá de seis celdillas con los seis tipos de información a los que acabamos de hacer referencia. La figura 2.12 muestra dicho cuadro.

Las celdas de los centros cuyo tráfico mutuo es importante se han destacado con fondo gris en el cuadro de la figura 2.12. Los datos de los que se alimentan todas las celdas provienen de los mostrados en la parte inferior derecha de la citada figura, tanto en lo referente a los volúmenes de producción y de movimiento de materiales, como los relacionados con el personal de cada centro. Debajo de estos datos se halla detallada la composición de las celdillas de cada celda.

Todo ello nos permitirá realizar múltiples propuestas de implantaciones con la ayuda de un reticulado, disponiendo en el mismo los centros con mayor tráfico mutuo lo más cerca posible, lo que haremos de acuerdo con las siguientes normas:

1. Situar los accesos desde/al exterior y los muelles de carga/descarga y entradas de personal.

2. A partir de ellos, situar los centros de máxima prioridad con los mismos, de acuerdo con las reglas de priorización que siguen, cuyos objetivos son: impulsar el flujo correcto del producto y eliminar despilfarros en movimientos de personal y transportes de materiales:

— Prioridad absoluta para el tránsito de personal [PM y PO]

— Prioridad segunda para el tránsito de productos y materiales [P y M]

— Prioridad tercera para medios de transporte [TM]

— Prioridad cuarta para otros tránsitos [TO]

3. Ubicar nuevos centros en relación a los anteriores, de acuerdo con las prioridades y sus reglas.

4. Continuar así, hasta agotar el total de centros a ubicar.

5. Reajustar el conjunto de los centros ubicados.

6. Evaluar la solución: para las celdillas de encuentro de dos centros en el cuadro de tránsito, que tengan valores relevantes (con fondo gris en el cuadro de tránsito efectuado), se determinará la siguiente expresión, sumando luego los valores de tales expresiones:

n × [Kp · (PM + PO) + Km · (P + M) + Kt · (TM + TO)]

donde:

n = Número de lados o segmentos de red que distan de los centros cuya celdilla se evalúa

Kp = Factor de priorización del personal (valor empleado: 5)

Km = Factor de priorización de los materiales (valor empleado: 3)

Kt = Factor de priorización de otros tránsitos (valor empleado: 2)

Vamos a elaborar, pues, con estas normas, tres posibles soluciones que, a su vez, darán lugar a tres posibles distribuciones de la planta, persiguiendo en todo momento acercar al máximo los centros que soportan un mayor tráfico entre sí pero sin olvidar tener en cuenta la secuencia de fabricación del proceso productivo de dicha planta.

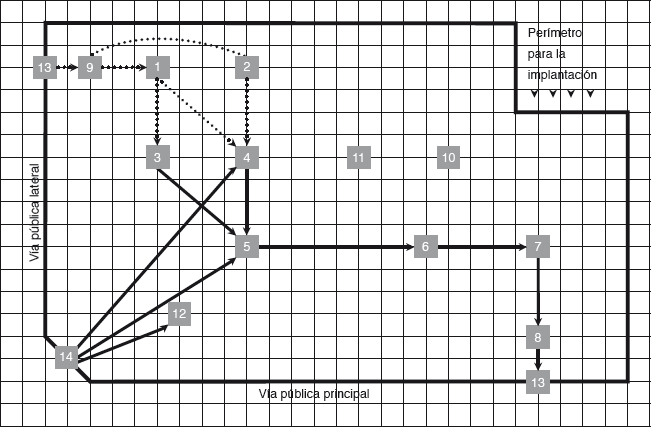

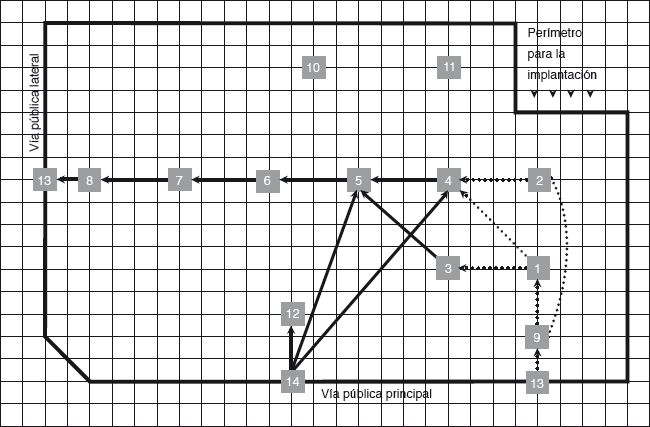

En las figuras 2.13.a, 2.13.b y 2.13.c presentamos las tres posibles soluciones sobre red bidireccional.

Figura 2.13-a. Primera solución a la implantación sobre red bidireccional

Figura 2.13-b. Segunda solución a la implantación sobre red bidireccional

Figura 2.13-c. Tercera solución a la implantación sobre red bidireccional

Cada una de ellas vendrá, como se verá, acompañada de la implantación real a escala, obtenida tras convertir los puntos de la red donde se propone cada solución, en un área o departamento con una superficie dada (a partir del cálculo de equipos, máquinas o puestos necesarios, es decir, a partir de las expresiones ya expuestas del tipo Ei=Hi /hef y de la superficie que se precisa, calculada por el método de Guerchet).

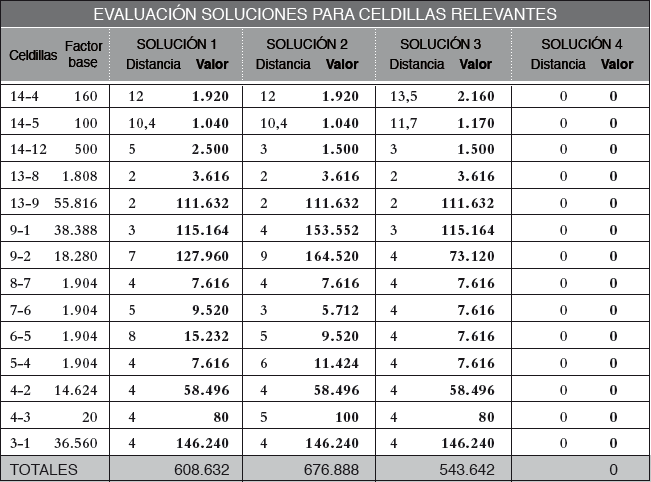

Por el momento, sin embargo, vamos a proceder a evaluar las soluciones planteadas, de acuerdo con la expresión ya expuesta para ello y los coeficientes que hemos acordado emplear en ella.

La expresión que nos dará la evaluación de cada solución es, como sabemos:

n × [Kp · (PM + PO) + Km · (P + M) + Kt · (TM + TO)]

donde la expresión entre corchetes depende de los datos de las seis celdillas de cada celda del cuadro de tránsito y n (el número de cuadraditos de la red bidireccional) depende de la solución adoptada. Veamos, ante todo, cuál es la expresión entre corchetes, para los pares de centros con tránsito importante, los que se hallan con fondo gris en el cuadro de tránsito de la figura 2.12. La figura 2.14 nos da los valores para dichas celdas.

La figura 2.14 muestra el cálculo del factor base (expresión entre corchetes) de la evaluación de las soluciones, a partir de las celdas con valores relevantes.

Este factor es el valor a multiplicar por el valor de n de cada celda para cada una de las soluciones, a fin de determinar la evaluación completa de las mismas. La figura 2.15 muestra dicha valoración completa: su primera columna identifica las celdas a evaluar y la segunda, el factor base de cada una, de acuerdo con la figura 2.14. A partir de ahí, hay un columnado para cada una de las soluciones, con una columna con el valor de n y otra con el valor final de la expresión completa de la evaluación de cada celda (n multiplicado por el factor base).

Sumando el conjunto de estos valores finales se obtiene el valor total de cada solución. De ellos, el mejor será el de menor valor, ya que supone el menor consumo de recursos posible entre las soluciones aportadas. Como puede observarse, la tercera solución, con un valor total de 543.642, es la mejor.

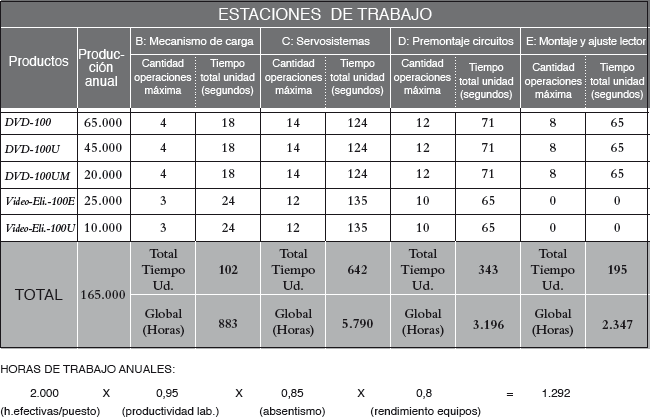

Una vez que hemos determinado la mejor solución (sobre red), en la que sólo se ha establecido la posición relativa de cada centro, hemos de pasar a dimensionar tales centros, para convertir la solución en un planteamiento con los centros correctamente situados y dimensionados. A título de ejemplo, vamos a proceder a realizarlo para un centro concreto (el 4, de ensamblaje de dispositivos), aplicando cuanto ha sido ya expuesto anteriormente referente a la determinación del número de puestos y/o equipos de producción necesarios en cada centro y su dimensionado por el método de Guerchet:

Figura 2.14. Determinación del factor base de la evaluación de las soluciones

Figura 2.15. Evaluación final de cada una de las soluciones aportadas

— Horas productivas anuales por puesto: 2.000.

— Coeficiente de absentismo: 85%.

— Coeficiente de productividad laboral: 95%.

— Coeficiente de rendimiento de máquinas: 80%.

— Coeficiente global de rendimiento: 0,85 × 0,95 × 0,8 = 0,646.

— Número de horas efectivas por año: 2000 × 0,77 = 1.292.

La figura 2.16 recoge el cálculo necesario para evaluar la cantidad de puestos de trabajo por operación precisados.

El cuadro de dicha figura permite calcular las necesidades en tiempo de los equipos que conforman el centro 4. Estas necesidades dependen de las operaciones a efectuar en cada producto y de qué máquinas intervengan en ellas.

De acuerdo con el número de horas de trabajo que se precisarán para cada equipo y teniendo en cuenta la disponibilidad efectiva de horas ya calculada (1.292), podemos determinar, tal como muestra el cuadro de la figura 2.17, la cantidad de puestos que se precisarán de cada tipo.

Figura 2.16. Determinación de los datos para evaluar los equipos necesarios

Figura 2.17. Determinación de la cantidad de estaciones necesarias de cada tipo

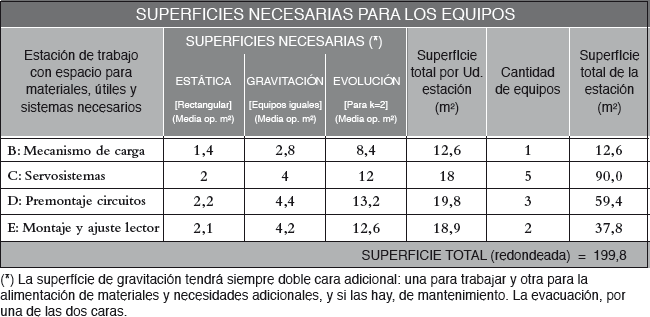

Ahora debemos evaluar la superficie necesaria para la ubicación de los puestos que, según acabamos de determinar, vamos a necesitar. La tabla de la figura 2.18 permite determinar las superficies precisadas para estos puestos, aunque también habrá que tener en cuenta otras superficies adicionales asimismo necesarias. Concretamente:

Pasillo central con accesos (en el inicio y el fin) a otros talleres según proceso, que podría haberse introducido como un elemento más en el cálculo.

Pasillo central con accesos (en el inicio y el fin) a otros talleres según proceso, que podría haberse introducido como un elemento más en el cálculo.

Zona mínima para posible ampliación futura que no exija invadir otros talleres (coeficiente de seguridad en el cálculo de superficies).

Zona mínima para posible ampliación futura que no exija invadir otros talleres (coeficiente de seguridad en el cálculo de superficies).

Figura 2.18. Determinación de la superficie total necesaria para un centro

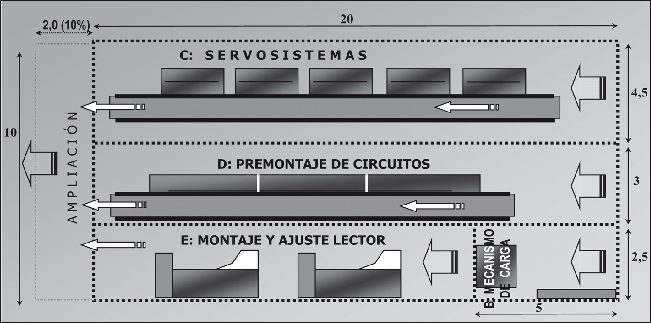

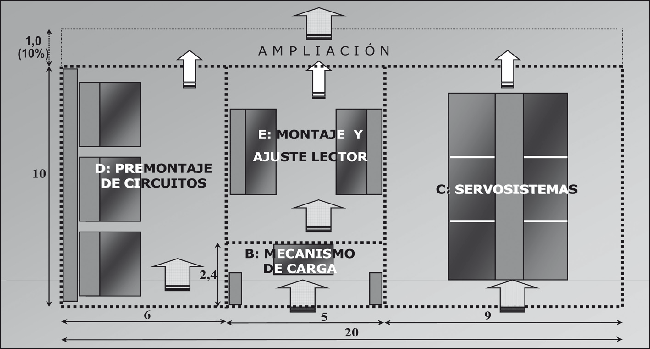

Las figuras 2.19.a y 2.19.b muestran el centro de ensamblaje de dispositivos con su distribución interna, en dos variantes: flujo lineal y distribución funcional (talleres). La superficie que ocupan las máquinas, ampliación aparte, es:

20 × 10 = 200 m2

la que debía ser, según se había calculado en el cuadro de la figura 2.18, que daba un total de 199,8 m2. Además, puede observarse que se ha previsto una ampliación, con superficies de un 10% de la calculada anteriormente para el centro.

Figura 2.19.a. Centro dimensionado para operativa en flujo

Figura 2.19.b. Centro dimensionado para operativa funcional

Procederíamos igual con todos los demás centros de la planta, sean de producción o servicios anexos; una vez tengamos cada uno de ellos con su superficie podremos, por fin, convertir las soluciones de la distribución en planta realizadas sobre red (con los centros indicados por puntos y por tanto sin ocupación física), en una planta real con una ocupación asimismo real.

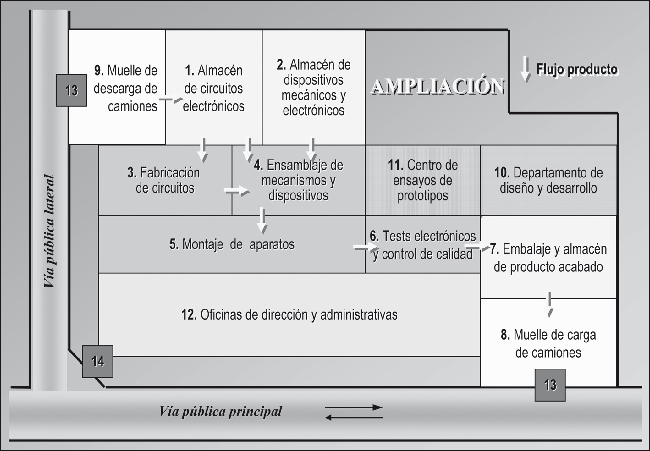

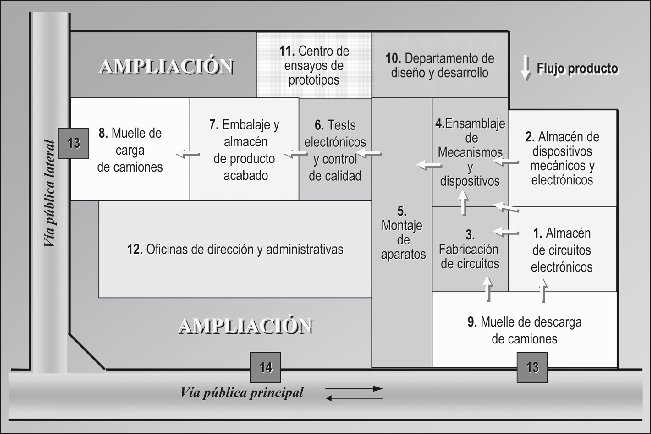

Las figuras 2.20.a, 2.20.b y 2.20.c muestran las tres soluciones desarrolladas sobre la red (figuras 2.13.a, 2.13.b y 2.13.c), convertidas en las correspondientes distribuciones en planta, con los centros ocupando la superficie que les corresponde, toda vez que ya han sido debidamente dimensionados. En algunos casos, por motivos prácticos relacionados con la propia distribución, se han asignado superficies mayores a las obtenidas, si puede ser de interés y no afecta al conjunto, pero en ningún caso podrán ser menores. Ahora podemos pasar ya a la selección de la solución óptima.

Ésta es la última fase a realizar que nos permitirá obtener la distribución en planta definitiva, lo que se llevará a cabo a partir de las soluciones que hemos desarrollado, las cuales serán evaluadas en base a los criterios que se juzgue convenientes en cada caso. Dichos criterios deberán ser ponderados según su importancia, estableciendo un sistema que los haga compatibles.

Figura 2.20.a. Propuesta correspondiente a la primera solución

Figura 2.20.b. Propuesta correspondiente a la segunda solución

Figura 2.20.c. Propuesta correspondiente a la tercera solución

Muchos podrían ser los criterios en base a los cuales evaluar las soluciones. Sin embargo, consideraremos de interés por su trascendencia los siguientes:

• Racionalidad de la implantación.

• Inversiones y costes relacionados con la implantación, que acarrea.

• Costes de funcionamiento del conjunto.

• Flexibilidad a cambios y ampliaciones.

• Superficie libre y facilidades para ampliaciones.

• Minimización y racionalización de recorridos de materiales, personas y elementos de transporte.

• Seguridad.

• Adaptación a normativas generales y locales.

• Facilidad de puesta en marcha y control de los procesos.

Así pues, el procedimiento de selección consistirá en someter todas las soluciones encontradas al juicio de un equipo integrado por todas aquellas personas que, de algún modo, interesa que emitan su valoración (incluso los futuros usuarios de la instalación), acerca de todos los aspectos susceptibles de crítica. Cada uno de estos aspectos será evaluado mediante un coeficiente de ponderación cuyo valor reflejará la importancia del mismo.

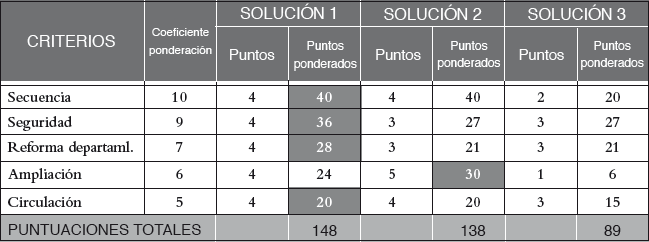

En este sentido, retomando el caso práctico de nuestra planta en el que, recordemos, habíamos obtenido tres posibles soluciones, los criterios que se han elegido para escoger la mejor de ellas, así como sus coeficientes de ponderación, son:

1. Secuencia de operaciones: debe ser lo más uniforme posible. Ponderación: 10.

2. Seguridad: referida, especialmente, a la situación alejada del almacén de seguridad. Ponderación: 9.

3. Reforma departamental: deben poder preverse reformas en los centros sin romper la secuencia, así como posibilitar subdivisiones en los mismos. Ponderación: 7.

4. Posibilidades de ampliación: sobre todo en los almacenes de materias primas y expediciones. Ponderación: 6.

5. Circulación de personal fluida. Ponderación: 5.

Una vez se han elegido los criterios a considerar, éstos serán puntuados (en nuestro caso, de 1 a 5) para todas y cada una de las soluciones presentadas para, posteriormente, efectuar el producto de tales puntuaciones por sus respectivos coeficientes de ponderación (que, ya sabemos, van de 1 a 10). Así pues, las puntuaciones totales de cada alternativa de solución se obtendrán de la suma de los productos anteriormente citados. Para el caso que hemos venido desarrollando, el cuadro con las puntuaciones ponderadas sería el de la figura 2.21.

Figura 2.21. Cuadro de valoraciones ponderadas de las soluciones

Como puede observarse, guiándonos por el criterio de que aquella solución que haya obtenido la máxima puntuación total es la mejor, la distribución a implementar será la que se derive de la solución 1. Ello no supone, sin más, que la solución 1 sea la mejor, sobre todo si alguna otra solución tiene una puntuación similar; la optimización efectiva de la solución elegida exige mejorarla al máximo. Así, aunque en algunos aspectos la solución 1 sea óptima, tales como los que hemos resaltado con fondo gris y caracteres en negrita, no deben despreciarse aquellas soluciones de puntuación similar a ella (solución 2), siendo necesario fijarnos en aquellos criterios concretos (destacados de la misma manera) en los que otras soluciones superen a la óptima, llegando incluso a modificarla, de modo que obtengamos una solución mixta que contenga las mejores cualidades de las distintas soluciones.

Así pues, en nuestro caso y de acuerdo con los resultados de la tabla de la figura 2.21, la solución 1 es la idónea, aunque en el criterio con mayor ponderación (secuencia del proceso) la solución 2 sea igual de buena, además de que en el criterio que hace referencia a las ampliaciones resulta mejor la segunda solución, especialmente por lo que se refiere a situación de la zona de verificación, que puede mejorar la posibilidad de ampliar. En consecuencia, la solución definitiva podría ser la 1 con una corrección en este sentido, tal como muestra la figura 2.22.

Figura 2.22. Distribución en planta definitiva, desarrollada sobre la solución 1 mejorada