Recepción de la materia prima.

Recepción de la materia prima.En este primer capítulo de la fabricación de granulados de corcho en plancha tratará de caracterizar y detallar la normativa de la industria trituradora.

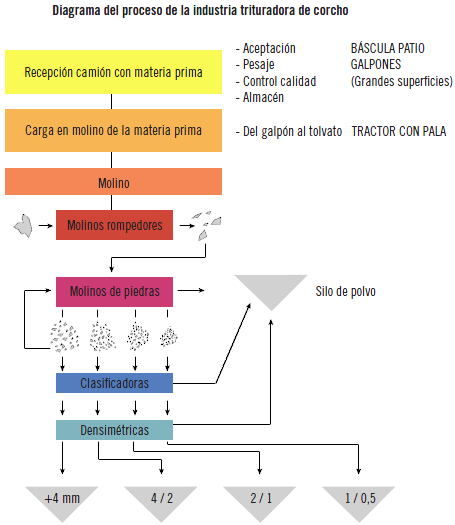

En primer lugar desglosará el diagrama de procesos de la industria trituradora del corcho, donde se verán los distintos pasos que sigue el corcho desde que llega a la industria de trituración hasta que los gránulos de corcho están listos para su uso.

Después se detallarán los distintos documentos que hay que cumplimentar y clasificar generados en los procesos de la industria trituradora del corcho.

Se enumerarán las normas de seguridad y salud laboral en el trabajo de los operarios que trabajan en la trituración, haciendo hincapié en las medidas de protección de los equipos y de los trabajadores; los primeros auxilios, la toxicidad de los productos y los sistemas de prevención y de extinción de incendios.

Por último, se destacará la importancia de las prácticas de protección medioambiental en este proceso. Se analizará el concepto, la finalidad y los métodos, así como el tratamiento, la eliminación y el aprovechamiento de los residuos generados en la industria trituradora del corcho.

En el diagrama de procesos de la industria trituradora del corcho se pueden distinguir tres fases fundamentales:

Recepción de la materia prima.

Recepción de la materia prima.

Carga de la materia prima en el galpón.

Carga de la materia prima en el galpón.

Fabricación del serrín.

Fabricación del serrín.

Dentro de estas tres fases fundamentales, los pasos para la trituración del corcho son los siguientes:

1.En el momento de la recepcióndel corcho que será destinado a la fabricación del serrín hay que realizar una comprobación minuciosa de la carga que traiga el camión de transporte para verificar si esta cumple con todos los requisitos exigidos por la empresa que recepciona el cargamento. Para ello hay que analizar unas muestras y si todo está correcto, se acepta la carga y se almacena.

2.Cuando el corcho va a pasar por el molinoprimero hay que hacer una selección del material que se va a introducir, separando posibles piedras, papeles, ramas, o trozos de corcho no válido para triturar. Una vez cargado el material en el interior del molino se va triturando en distintos pasos.

3.El primer paso de la trituraciónse realiza para destrozar las piezas de corcho en trozos de 20 cm como mucho. Para ello se introducen los corchos en los llamados “molinos de estrellas” y después se pueden pasar también por los “molinos de martillos”.

Molino de piedras

4.El segundo paso se hace para hacer pasar los pedazos de corcho por unas cintas de transporte hasta llegar a los “molinos de cuchillas” donde son cortados. En otras ocasiones, los trozos se llevan a los “molinos de piedras” donde se muelen.Las piedras que conforman estos molinos se pueden acercar o alejar entre ellas para conseguir los distintos tamaños de granos deseados.

5.El tercer paso sirve para llevar al serrín a un tamizdonde se clasifican sus granos en función de sus diferentes tamaños. Los granos de corcho pasan por unas mallas que dejan pasar solo los granos que quepan por sus huecos.

6.El cuarto paso del proceso de trituración se realiza para seleccionar la densidadde los gránulos de corcho. Este paso se puede hacer con las máquinas densimétricas que apartan los serrines que presenten una densidad demasiado elevada, por estar sucios, tener algo de raspa, u otros motivos.

7.El último paso consiste en almacenarel serrín obtenido en función de su granulometría y densidad. Se guardan en sus sacas correspondientes siempre bien identificadas.

Bolsa de serrín de corcho

Actividades

1.Tome en su mano una muestra de serrín de corcho tras la primera trituración y compárelo con el serrín obtenido al final del proceso. Observe con detenimiento el tamaño de los gránulos y su pureza.

2.Compruebe las sacas donde se van guardando los serrines y verifique cómo se identifica en cada una de ellas las características del serrín que guardan en su interior.

La industria de trituración consigue la materia prima (el corcho) de diferentes fuentes. Dependiendo de que el producto vaya a destinarse a la fabricación de tapones de corcho aglomerado o a la fabricación de planchas de corcho para revestimientos u otros usos algunas clases de corcho son válidas y otras no.

Los profesionales del corcho establecen cinco grupos de corcho, en función de su idoneidad o no para los serrines destinados a los tapones aglomerados. El quinto grupo sería el que no se debe aceptar nunca, ni para tapón, ni para las planchas de corcho. Estos grupos son los siguientes:

1.El grupo mayoritario, que abarcaría casi toda la materia prima, estaría integrado por los refugos. Es decir, los pedazos cocidos con una superficie menor a los 400 cm cuadrados; los recortes de preparación, pequeños y finos trozos que salen tras recortar los laterales de las planchas de corcho; la viruta de corcho, o también denominada “lana”, que son una finas láminas que se obtienen tras rectificar los exteriores de los cierres o de las barras; las rebanadas perforadas, llamadas “brocas”; y el bornizo de verano, que como su nombre indica se obtiene tras la primera saca realizada en el alcornoque en los meses estivales.

Nota

Refugo es el corcho de calidad inferior, no apto para su uso como cierre de vinos. Normalmente se usa para trituración.

La “saca”, es la extracción del corcho en el alcornoque.

2.Un segundo grupo, también válido para el aglomerado de corcho pero menos deseado por los profesionales del sector del tapón, estaría conformado por los recortes de la barriga o el vientre, obtenido de la parte interna de las planchas (la que está pegada al árbol) o las rebanadas de corcho, que vienen normalmente de los corchos delgados que en principio iban destinados para fabricar arandelas o discos, pero que finalmente fueron desechados. En este grupo también podrían incluirse las espaldas y restos de corcho recortado de la parte exterior de las planchas.

3.El tercer grupo de corchos posibles para aglomerado y del que se obtiene más rendimiento abarca la leña fina –plantillas de arandelas o recortes de corcho- sin espalda ni vientre. Es un corcho muy puro, por lo que se consigue un serrín muy limpio, de ahí su alto rendimiento.

4.Otro grupo más pequeño y menos querido por los profesionales del sector para el tapón aglomerado, pero que sí valen para fabricar planchas de aglomerado para revestimiento, y otros usos, estaría integrado por corchos con buena calidad pero sin cocer. Trozos de refugo de pequeña superficie y en crudo; y bornizo también crudo.

5.En el último grupo se incluyen los corchos que no sirven en ningún caso para cerrar botellas, como: el corcho cocido que presente mancha amarilla y que podrían transmitir al vino gustos no deseados; el corcho quemado que también alteraría las propiedades que debería tener un tapón, desde el punto de vista visual y organoléptico; el bornizo obtenido de las ramas del alcornoque, que por su alto contenido de madera dificulta mucho la labor del molino y empeora la calidad de los serrines; y las zapatas, el corcho extraído a los pies del alcornoque, que al estar tan cerca del suelo puede estar contaminado por bacterias, hongos o insectos no deseados.

Actividades

3.Tome en su mano muestras de distintos serrines con calidades diferentes y reflexione sobre la procedencia de la materia prima de la que se han obtenido.

4.Reflexione sobre porqué algunos de los grupos anteriormente descritos de corchos no sirven para fabricar tapones de corcho y sí sirven para fabricar aglomerado para revestimientos, u otros usos.

Durante el proceso llevado a cabo por la industria trituradora del corcho se realizan dos tipos de controles con sus documentos correspondientes que deben cumplimentarse y clasificarse tras los controles de calidad pertinentes.

Camión con corcho cargado para su trituración

A continuación se verán los diferentes controles establecidos en la industria trituradora del corcho.

Los controles de calidad sirven para asegurar que desde el principio (la recepción) durante las distintas fases de producción (control en proceso) y una vez obtenido el producto (control final), la forma de proceder es la correcta.

Y de todos estos controles se deja constancia en unos documentospor escrito que hay que cumplimentar y clasificar.

Siempre se ha de comprobar que la materia prima que entra coincide con lo que se ha pedido. En este caso, el primer control se realiza por un experto en corcho, que al ver la carga en la zona de recepción comprobará el tipo de corcho que contiene. Si viene mojado, sucio, con materias extrañas, etc.

Además, en este paso hay que rellenar un documento importante que es: el certificado de entrega.Que se cumplimenta dejando constancia de que la mercancía es la adecuada y que reúne todas las garantías sanitarias por parte del suministrador.

Solo cuando este primer control es superado, se pesa la carga y se obtiene un segundo documento: el ticket de peso.Donde figura el peso exacto de la mercancía, más la hora y la fecha en la que ha sido pesada.

Después la carga es basculada y depositada cerca del galpón donde se va a almacenar. Se forma una pila de donde se cogerán las muestras de corcho de alrededor de toda ella y en distintas alturas.

Importante

Existe una normativa internacional (ISO 2385-1972/UNE 56-912-88) donde se describe la manera en que hay que hacer este muestreo. Las piezas se depositan en una bolsa de plástico. Se identifica el proveedor que las ha traído y la fecha de entrada y se cierra. Se lleva al laboratorio de control de calidad para que se le halle la humedad de entrada, según otra norma internacional específica para ello (ISO 2386-1972/UNE 56-913-88). La persona que realiza este ensayo de humedad ha de estar formada y cualificada para ello.

En la recepción de la materia prima, se realizan también unos controles de los materiales auxiliares, (las colas o aglomerantes, las sacas donde se van a almacenar los serrines…).

Recuerde

Los controles son necesarios para poder reclamar al proveedor en el caso de que no se esté conforme con los productos suministrados. Es muy importante como se puede comprobar, el control en recepción, de la materia prima. Hay que asegurarse siempre de que aceptamos productos aptos para evitar futuros problemas.

Las personas encargadas de realizar estos controles en la recepción deben dejar constancia escrita en unos documentos por escrito -informes técnicos- de los resultados de dichas muestras.

Aplicación práctica

Usted está a cargo de vigilar la entrada de un cargamento de corcho destinado a la trituración en la industria donde trabaja. El conductor del vehículo que trae el corcho pretende descargar la carga, que usted le firme el albarán de entrega e irse. ¿Cómo debe usted proceder?

SOLUCIÓN

No debe firmar nada ni dejar que se vaya el conductor del camión hasta haber hecho las comprobaciones pertinentes para asegurarse que el pedido es entregado en las condiciones en las que se ha acordado la compra. Primero tiene que pedir al conductor del vehículo que le entregue el Certificado de Entrega para comprobar que la mercancía reúne las condiciones sanitarias adecuadas y que esta se corresponde con lo que se ha pedido. Después tendrá que pesar la carga en presencia del conductor, y obtener el ticket de peso. Hasta entonces no debe dejar que el conductor del vehículo se vaya.

Cuando el control es realizado por el obrero que está a pie de máquina trabajando, controlando su propio trabajo, se llama autocontrol;y cuando el control es realizado por alguien independiente, una especie de inspector o controlador, que se dedica a verificar o comprobar que los procesos se desarrollan cumpliendo las normas y estándares establecidos.

En los controles en proceso, los protagonistas son los molineros, que están durante toda la fabricación pendientes de realizarlos periódicamente y, además, dejan constancia por escrito en unos documentos denominados partes de trabajo,que se cumplimentan y clasifican para garantizar al cliente y a la Dirección de la empresa de cómo se realiza la fabricación.

1.Control 1.El primero de estos controles se realiza con la entrada de la materia prima en las destrozadoras, al separar las materias extrañas que puedan acompañar al corcho y evitar así que se mezclen con el serrín o que caigan en los molinos y puedan dañarlos.

2.Control 2.El segundo puede ser a la salida de los molinos de piedras, donde los amperímetros de estos reflejan los cambios que se producen en cuanto a humedad (si están muy húmedos, les cuesta más moler, se calientan y el corcho sale como arrancado, con hebras).

3.Control 3.El tercero se trata de conocer la densidad con que finalmente salen los serrines. Se realiza de acuerdo con la norma UNE 56-919-90.Se requiere de una tolva pequeña con una abertura inferior que se acciona manualmente. En ella se introduce el serrín, que caerá en un cubo que mide exactamente un litro. Se enrasa con una tablilla de madera y se pesa. Conocido el peso del cubo se obtiene la densidad del serrín medida en kilos por metro cúbico o directamente en gramos por decímetro cúbico (un litro de agua es igual a un decímetro cúbico de agua). Por supuesto, se ha de tener correctamente calibrada la balanza con que se pesa el serrín.

Mesas densimétricas

4.Control 4.Granulometría. Se trata de saber los tamaños de los serrines que salen de los molinos y de comprobar el estado de las mallas de las clasificadoras, por si tuvieran algún desperfecto por donde se colaran granos gruesos. Se realiza de acuerdo con la norma española UNE 65-918 del año 1990. Se toma la muestra, se pesa y se introduce en una torre formada por pequeñas cribas normalizadas (cada una tiene una malla numerada y comprobada), la más grande arriba y la pequeña debajo. Se tapa y se pone el conjunto, durante un tiempo y una potencia determinados, en un aparato vibrador que hace que el serrín caiga y se reparta según el tamaño del grano. Se pesa el serrín que ha quedado en cada criba y se realiza un documento denominado: gráfico de controldonde se cumplimentan los pesos registrados en estos serrines.

Recuerde

Este control siempre se realiza por el controlador y en algunos casos, también por los molineros si detectan alguna anomalía, debiendo ser rápidamente comunicada para poner en marcha las correcciones oportunas.

Aplicación práctica

Si está usted a cargo del proceso de granulado del corcho para la obtención de serrín y le comunican desde el laboratorio de control de granulometría que en el último lote de corcho molido los gránulos de la muestra analizada presentan distintos tamaños, ¿cómo debe proceder?

SOLUCIÓN

Paralice el funcionamiento del tamiz y compruebe que la malla clasificadora a través de la cual van pasando los granos de corcho en función de los distintos tamaños que se quieren obtener no tiene ningún desperfecto o rotura. Si han pasado granos de corcho mayores de los que se querrían obtener lo más seguro es que la malla esté rota por algún lado y esté dejando pasar granos que no debería. Encuentre el lugar de la rotura y proceda a sustituir la malla rota por otra nueva. Y vuelva a poner en marcha el funcionamiento del tamiz.

5.Control 5.Un último control en los serrines es el de la humedad. Es realizado en el laboratorio de control de calidad por el controlador. Se toman muestras, en el molino, de los distintos serrines obtenidos y clasificados por grano y se determina su humedad de forma similar al corcho en pedazos, siguiendo la forma de actuar marcada por la norma internacional ISO 2190 del año 1972, equivalente a la norma española UNE 56-917 del año 1988. Este control es muy importante y se realiza, también con una frecuencia de una hora, tanto a la entrada como a la salida del secadero.

Útiles para controlar la humedad de los serrines

Tras cada uno de estos controles se cumplimentan los respectivos partes de trabajo.Documentos escritos donde se deja constancia de cada uno de los resultados obtenidos en ellos.

Actividades

5.Pida a operarios de la industria de trituración que le muestren un parte de trabajo y analice qué datos deben escribirse en él y reflexione sobre por qué.

Un documento también imprescindible de ser cumplimentado y clasificado en la industria trituradora del corcho es el Informe de cumplimiento del programa de limpieza,durante el almacenamiento de la materia prima. En este documento se deja constancia del cumplimiento de las condiciones higiénicas adecuadas del lugar de almacenamiento de los serrines. Y apuntar, en caso de que sea necesario, si se ha ocasionado alguna incidencia.

Distintos granulados de corcho

Al estudiar las normas de seguridad y salud laboral en el trabajo se han de tener en cuenta las medidas de protección, los primeros auxilios, la toxicidad de los productos, y los sistemas de prevención y de extinción.

Recuerde

Hay que tener en cuenta el cumplimiento del Real Decreto 486/1997, de 14 de abril, por el que se establecen las disposiciones mínimas de seguridad y salud en los lugares de trabajo y el Real Decreto 487/1997, de 14 de abril, sobre disposiciones mínimas de seguridad y salud relativas a la manipulación manual de cargas que entrañen riesgos, para los trabajadores. Además está el Real Decreto 286/2006 sobre la Protección de la Salud y la Seguridad de los Trabajadores contra los Riesgos Relacionados con la Exposición al Ruido.

Ante los posibles riesgos de incendiosque pueden darse en la industria trituradora de corcho, por la acumulación de polvo de corcho en el ambiente, es muy importante tener en cuenta las medidas de protección en los equipos y en el personal.

Los equiposy maquinaria utilizados en la industria trituradora (molinos, tamices…) se deben proteger manteniéndolos siempre limpios, prestando especial atención a la aspiración del polvo mediante la instalación de máquinas extractoras en el interior de las instalaciones donde se realiza la trituración.

Los equipos deben tener botones de encendido y apagado bien visibles y fáciles de accionar, por si se produce algún incendio que puedan ser apagados fácilmente.

Por su parte, el personal,debe conocer el protocolo de actuación en caso de incendio, y tener bien localizados los extintores.

Nota

Un poco más adelante, en los próximos capítulos, nos extenderemos más en explicar los sistemas de prevención y de extinción de incendios, tan importantes en el caso de la industria trituradora.

Ante caídas al mismo nivel,las medidas preventivas que habrá que adoptar para los equiposserán las siguientes:

Limpiar toda la suciedad generada por la presencia de papeles, polvo, virutas, grasas, desperdicios y obstáculos para que nadie pueda tropezar.

Limpiar toda la suciedad generada por la presencia de papeles, polvo, virutas, grasas, desperdicios y obstáculos para que nadie pueda tropezar.

Prescindir de los objetos que no sean estrictamente necesarios así como las herramientas que no se usen en ese momento.

Prescindir de los objetos que no sean estrictamente necesarios así como las herramientas que no se usen en ese momento.

Hay que poner en orden todas las herramientas, bien en paneles o en cajas, y el resto del material con el que se vaya a trabajar.

Hay que poner en orden todas las herramientas, bien en paneles o en cajas, y el resto del material con el que se vaya a trabajar.

El suelo y los escalones de las instalaciones deben ser antideslizantes para evitar resbalones y que sean fáciles de limpiar y desinfectar.

El suelo y los escalones de las instalaciones deben ser antideslizantes para evitar resbalones y que sean fáciles de limpiar y desinfectar.

El suelo siempre tiene que estar en perfecto estado.

El suelo siempre tiene que estar en perfecto estado.

Los lugares por donde hay que pasar tienen que estar despejados en todo momento.

Los lugares por donde hay que pasar tienen que estar despejados en todo momento.

Quitar el cableado de electricidad y tuberías de los lugares donde se esté trabajando.

Quitar el cableado de electricidad y tuberías de los lugares donde se esté trabajando.

Aquellos obstáculos que no puedan quitarse de su sitio deben estar bien señalizados para que todos puedan verlos con facilidad y evitarlos.

Aquellos obstáculos que no puedan quitarse de su sitio deben estar bien señalizados para que todos puedan verlos con facilidad y evitarlos.

Las máquinas que se utilicen y las herramientas deben estar homologadas por la Unión Europea y cumplir con todas las normas de seguridad.

Las máquinas que se utilicen y las herramientas deben estar homologadas por la Unión Europea y cumplir con todas las normas de seguridad.

Siempre atender y cumplir a las indicaciones de los fabricantes de las máquinas y herramientas que se utilicen.

Siempre atender y cumplir a las indicaciones de los fabricantes de las máquinas y herramientas que se utilicen.

Las partes de más peligro para el trabajador de la maquinaria deben estar protegidas.

Las partes de más peligro para el trabajador de la maquinaria deben estar protegidas.

Colocar interruptores de emergencia accesibles que permitan parar la máquina en condiciones seguras.

Colocar interruptores de emergencia accesibles que permitan parar la máquina en condiciones seguras.

Las máquinas no pueden estar demasiado juntas entre sí, es importante establecer una separación adecuada entre ellas.

Las máquinas no pueden estar demasiado juntas entre sí, es importante establecer una separación adecuada entre ellas.

Cuando haya que realizar el mantenimiento de las máquinas, este debe hacerse siempre con la máquina apagada y bien enclavada en su sitio.

Cuando haya que realizar el mantenimiento de las máquinas, este debe hacerse siempre con la máquina apagada y bien enclavada en su sitio.

Las medidas de protección personalesante riesgo de caídas al mismo nivelserían:

Las suelas de los zapatos que usen los operarios deben ser a prueba de resbalones.

Las suelas de los zapatos que usen los operarios deben ser a prueba de resbalones.

Exclusivamente el personal autorizado por el empresario debe trabajar con las máquinas, tiene que ser una persona debidamente formada y que conozca el peligro que pueda entrañar el uso de la máquina.

Exclusivamente el personal autorizado por el empresario debe trabajar con las máquinas, tiene que ser una persona debidamente formada y que conozca el peligro que pueda entrañar el uso de la máquina.

Todos los equipos de protección individual (guantes, gafas, calzado…), tienen que estar homologados por la Unión Europea.

Todos los equipos de protección individual (guantes, gafas, calzado…), tienen que estar homologados por la Unión Europea.

La ropa de trabajo debe ajustarse al cuerpo para evitar enganches peligrosos, por eso tampoco deben llevarse collares o pulseras.

La ropa de trabajo debe ajustarse al cuerpo para evitar enganches peligrosos, por eso tampoco deben llevarse collares o pulseras.

Actividades

6.Investigue por qué es tan importante mantener el orden en el puesto de trabajo y qué consecuencias podría acarrear para la seguridad y la higiene trabajar en un entorno desordenado y falto de limpieza.

Las normas de seguridad que habrá que seguir en los equiposutilizados en la industria trituradora ante cortes y amputacionesserán:

Adquirir maquinaria y útiles de trabajo homologados por la UE.

Adquirir maquinaria y útiles de trabajo homologados por la UE.

Si las máquinas tienen alguna zona cortante hay que protegerla.

Si las máquinas tienen alguna zona cortante hay que protegerla.

Las herramientas que se usen tienen que estar bien cuidadas y guardarse, si cortan, en envoltorios y fundas idóneos para evitar cortes.

Las herramientas que se usen tienen que estar bien cuidadas y guardarse, si cortan, en envoltorios y fundas idóneos para evitar cortes.

Las medidas de prevención personalespor parte de los trabajadores serían:

Utilizar guantes homologados en las actividades en las que pueda existir riesgo de corte o amputación.

Utilizar guantes homologados en las actividades en las que pueda existir riesgo de corte o amputación.

No trabajar con pulseras, ni collares, ni ropa muy ancha para que no se enganchen en las máquinas y no aumente el riesgo de cortes o amputaciones.

No trabajar con pulseras, ni collares, ni ropa muy ancha para que no se enganchen en las máquinas y no aumente el riesgo de cortes o amputaciones.

Botiquín de primeros auxilios

Ante proyecciones de partículaslas medidas preventivas que se deberían adoptar para los equiposserían:

Tener instalados sistemas para captar y aspirar el polvo de corcho o las virutas junto a las máquinas y herramientas que se usen para tal fin.

Tener instalados sistemas para captar y aspirar el polvo de corcho o las virutas junto a las máquinas y herramientas que se usen para tal fin.

El empresario debe tener máquinas y equipos que cuenten con elementos que protejan al trabajador (pantallas, por ejemplo) para evitar así la proyección de partículas.

El empresario debe tener máquinas y equipos que cuenten con elementos que protejan al trabajador (pantallas, por ejemplo) para evitar así la proyección de partículas.

Las medidas de protección personalespara los operarios que trabajan en la industria trituradora serían:

Usar gafas de protección, con marchamo de la UE contra la proyección de partículas de corcho.

Usar gafas de protección, con marchamo de la UE contra la proyección de partículas de corcho.

Ante la exposición al ruidolas medidas preventivas que se adoptarán en los equiposempleados en la industria trituradora serán:

Tener máquinas y equipos homologadas por la UE, que tengan en cuenta y regulen el nivel de ruido que generan.

Tener máquinas y equipos homologadas por la UE, que tengan en cuenta y regulen el nivel de ruido que generan.

Efectuar un mantenimiento adecuado de máquinas y herramientas.

Efectuar un mantenimiento adecuado de máquinas y herramientas.

Aislar las fuentes de ruido, ubicándolas lo más lejos que se pueda del lugar de trabajo.

Aislar las fuentes de ruido, ubicándolas lo más lejos que se pueda del lugar de trabajo.

Los lugares expuestos al ruido tienen que estar debidamente señalizados.

Los lugares expuestos al ruido tienen que estar debidamente señalizados.

Las instalaciones tienen que tener los ventiladores y extractores lo más lejos posible de las zonas habituales de trabajo.

Las instalaciones tienen que tener los ventiladores y extractores lo más lejos posible de las zonas habituales de trabajo.

Cascos de protección auditiva

Respecto a las medidas de protección personalesse debería:

Organizar turnos diferentes en la jornada laboral para no exponerse durante demasiado tiempo a ruidos intensos.

Organizar turnos diferentes en la jornada laboral para no exponerse durante demasiado tiempo a ruidos intensos.

Los trabajadores tienen que estar informados de la existencia del ruido.

Los trabajadores tienen que estar informados de la existencia del ruido.

Actividades

7.Reflexione por qué puede haber riesgo de incendio elevado en fábricas de fabricación de aglomerado y qué medidas de precaución deben tomarse para asegurar la salud laboral de los operarios.

En las instalaciones donde se realiza la trituración del corcho deben tener en lugares visibles la información que se necesita para actuar en caso de accidente y cómo llevar a cabo los primeros auxilios:

Qué hacer.

Qué hacer.

A quién hay que avisar.

A quién hay que avisar.

Teléfonos de contacto en caso de situaciones de emergencia, bomberos, ambulancia, mutua, policía, etc.

Teléfonos de contacto en caso de situaciones de emergencia, bomberos, ambulancia, mutua, policía, etc.

Si se produjese algún accidente hay que poner en marcha el sistema de emergencia y primeros auxilios que se basa en tres partes (denominado Sistema PAS):

Protegeral operario que ha sufrido el accidente y a las personas que vengan a socorrerlo.

Protegeral operario que ha sufrido el accidente y a las personas que vengan a socorrerlo.

Avisardel accidente a quien corresponda para que nos preste socorro: hospitales, bomberos, policía…

Avisardel accidente a quien corresponda para que nos preste socorro: hospitales, bomberos, policía…

Socorrera la persona que haya sufrido el accidente, realizándole los primeros auxilios.

Socorrera la persona que haya sufrido el accidente, realizándole los primeros auxilios.

Como norma general, cuando llame a un teléfono de urgencias debe informar sobre una serie de puntos importantes:

Dónde se ha producido el accidente.

Dónde se ha producido el accidente.

Qué accidente ha sido, por ejemplo, si ha sido una quemadura, una fractura, una hemorragia, etc.

Qué accidente ha sido, por ejemplo, si ha sido una quemadura, una fractura, una hemorragia, etc.

Cuántas víctimas hay.

Cuántas víctimas hay.

Cómo se encuentran aparentemente las víctimas, si están sangrando, si respiran bien, si están conscientes…

Cómo se encuentran aparentemente las víctimas, si están sangrando, si respiran bien, si están conscientes…

Hasta que la persona de la que se está hablando no nos indique, no colgar, por si necesitan alguna información más.

Hasta que la persona de la que se está hablando no nos indique, no colgar, por si necesitan alguna información más.

Los primeros auxiliosque hay que aplicar si se producen fracturasson:

Si la fractura es abierta hay que limpiar bien la herida y aplicar apósitos esterilizados.

Si la fractura es abierta hay que limpiar bien la herida y aplicar apósitos esterilizados.

Hay que dejar inmóvil el hueso dañado.

Hay que dejar inmóvil el hueso dañado.

Cubrir al operario que haya sufrido el accidente para que no pase frío.

Cubrir al operario que haya sufrido el accidente para que no pase frío.

Trasladarlo si se puede hasta un hospital donde le puedan atender.

Trasladarlo si se puede hasta un hospital donde le puedan atender.

En caso de hemorragiaslos primeros auxiliospasan por:

Comprimir suavemente con un apósito la herida por donde esté sangrando.

Comprimir suavemente con un apósito la herida por donde esté sangrando.

Solo cuando la hemorragia no se corta habrá que realizar un torniquete con una cinta ancha, teniendo mucho cuidado a la hora de presionar la herida. Además hay que apuntar la hora exacta en la que se ha realizado.

Solo cuando la hemorragia no se corta habrá que realizar un torniquete con una cinta ancha, teniendo mucho cuidado a la hora de presionar la herida. Además hay que apuntar la hora exacta en la que se ha realizado.

Trasladar al herido a un hospital o centro de urgencia.

Trasladar al herido a un hospital o centro de urgencia.

En el caso de la industria trituradora, que tiene un alto riesgo de incendio, por la acumulación de polvo de corcho en el ambiente, es muy importante hacer especial hincapié en los primeros auxilios en caso quemaduras.Los primeros auxiliospasan por conocer primero el tipo de quemaduras. Las que maduras pueden ser:

1.De primer grado: cuando la piel del accidentado está roja.

2.De segundo grado: cuando se quema la zona interior de la piel y se forman ampollas rellenas de un líquido claro.

3.De tercer grado: cuando la piel aparece carbonizada, pudiendo verse también afectados los músculos o los huesos.

Al considerar si una quemadura es o no es grave hay que tener en cuenta:

a.La extensión.

b.Dónde se localiza la quemadura.

c.Si la quemadura está sucia.

d.Fortaleza o debilidad de la persona que se haya quemado, si es más o menos frágil.

Si hay que afrontar un caso de quemadura grave se recomienda:

1.Terminar con la causa que ha provocado la quemadura.

2.Si la ropa del operario se está quemando debemos decirle que se quede quieto y se le debe envolver en una manta para que ruede por el suelo con el fin de apagar las llamas.

3.Hay que enfriar la quemadura.

4.Las zonas que se hayan quemado hay que enjuagarlas con agua templada entre 10 y 20 ºC, durante unos diez minutos.

5.Las zonas quemadas deben cubrirse.

6.Si se tienen compresas esterilizadas en el botiquín se deben emplear para cubrir las zonas del cuerpo que se hayan quemado.

7.Debemos tapar bien a la persona herida para que no se enfríe.

8.El operario accidentado debe permanecer horizontalmente. Normalmente hay que ponerlo de espaldas o de lado, en caso de que se haya quemado la espalda. Y boca abajo si se hubiese quemado algún costado o la espalda.

9.Nunca se le debería dar agua ni nada de beber ni de comer al operario que presente quemaduras graves.

10.Llamar a urgencias.

11.Evacuarlo rápidamente.

Aplicación práctica

Usted está trabajando junto a un molino de trituración y presencia un pequeño incendio donde uno de sus compañeros sufre quemaduras graves en un hombro. El foco de fuego ya se ha extinguido pero su compañero de trabajo se encuentra tendido en el suelo y no se atreve a moverse. Sus compañeros ya han llamado a urgencias y llegará una ambulancia en breve, ¿qué debe hacer mientras?

SOLUCIÓN

Debe acercar agua templada al herido y enfriar la quemadura del hombro echándole agua encima durante unos diez o quince minutos aproximadamente. Acudir al botiquín de la empresa y coger algunas gasas esterilizadas y cubrir con ellas las quemaduras del hombro para protegerlas del exterior. Cubrir al herido con alguna manta para que no sufra de enfriamiento mientras espera la llegada de la ambulancia. Cuidar que la posición del operario accidentado sea la adecuada para que la herida del hombro no roce el suelo y vigilar que nadie le de comida ni bebida.

Los trabajadores de la industria trituradora de corcho se ven únicamente expuestos a los riesgos generados por el uso y la manipulación de productos de limpieza de equipos, maquinaria e instalaciones que son los que pueden resultar tóxicos si se está expuesto a ellos durante largo periodo de tiempo.

Nota

En la industria de trituración no se trabaja con ningún otro producto que pueda resultar tóxico excepto los productos de limpieza de equipos, maquinaria e instalaciones.

Como medidas preventivasse recomienda:

Conocer las propiedades físico-químicas de los productos químicos manipulados y almacenar los productos químicos en función de sus características físico-químicas, teniendo en cuenta las normas de incompatibiidad. No se deben mezclar los productos químicos de forma aleatoria.

Conocer las propiedades físico-químicas de los productos químicos manipulados y almacenar los productos químicos en función de sus características físico-químicas, teniendo en cuenta las normas de incompatibiidad. No se deben mezclar los productos químicos de forma aleatoria.

Los productos de limpieza, si hay que trasvasarlos, se debe hacer en recipientes adecuados, bien etiquetados e identificados.

Los productos de limpieza, si hay que trasvasarlos, se debe hacer en recipientes adecuados, bien etiquetados e identificados.

Se deben tener los envases cerrados de forma hermética y alejados de fuentes de ignición.

Se deben tener los envases cerrados de forma hermética y alejados de fuentes de ignición.

Se deben mantener los hábitos de orden, limpieza e higiene personal en el puesto de trabajo.

Se deben mantener los hábitos de orden, limpieza e higiene personal en el puesto de trabajo.

Producto tóxico

Ante riesgo de incendio y explosiónen la industria trituradora de corcho las medidas preventivas que se adoptarán para los equiposserán:

Almacenar solo la cantidad mínima necesaria de material inflamable y combustible para el trabajo de una jornada, el resto del material debe almacenarse en algún local independiente, aislado y ventilado.

Almacenar solo la cantidad mínima necesaria de material inflamable y combustible para el trabajo de una jornada, el resto del material debe almacenarse en algún local independiente, aislado y ventilado.

La instalación eléctrica tiene que ser antideflagrante.

La instalación eléctrica tiene que ser antideflagrante.

Controlar y evitar la concentración de polvos, resinas y fibras en suspensión mediante extracción localizada.

Controlar y evitar la concentración de polvos, resinas y fibras en suspensión mediante extracción localizada.

Colocar extintores de incendio adecuados a la clase de fuego, mantener los equipos contra incendios y periódicos ejercicios de evacuación simulada.

Colocar extintores de incendio adecuados a la clase de fuego, mantener los equipos contra incendios y periódicos ejercicios de evacuación simulada.

Revisar cada año la instalación de aire comprimido y pruebas de presión hidrostática cada 10 años por servicio de mantenimiento acreditado.

Revisar cada año la instalación de aire comprimido y pruebas de presión hidrostática cada 10 años por servicio de mantenimiento acreditado.

Llevar un control de la concentración de polvos, gases y vapores inflamables.

Llevar un control de la concentración de polvos, gases y vapores inflamables.

Extintor de incendios

Al tratar la protección del medio ambiente, por parte de la industria trituradora, hay que hacer hincapié en el concepto, la finalidad y los métodos, así como en el tratamiento, eliminación y aprovechamiento de los residuos.

Nota

Hay que cumplir en todo momento la Ley 26/2007, de 23 de octubre, de Responsabilidad Medioambiental, donde se aplica al Derecho español la Directiva 2004/35/CE del Parlamento Europeo y del Consejo sobre responsabilidad medioambiental en relación con la prevención y reparación de daños medioambientales.

El conceptode protección medioambiental ha sido impulsado por la Unión Europea, mediante una serie de normas de protección medioambiental, con la finalidadde conseguir un desarrollo sostenible desde el punto de vista social, económico y ambiental.

Por su parte, el Fondo Social Europeo, también destaca entre sus objetivos la protección del medio ambiente, para que este se integre en el conjunto de las actividades de todos los Estados pertenecientes a la Unión Europea.

También desde el Gobierno de España, a través de los ministerios competentes, y en base al Fondo Social Europeo, puso en marcha unos manuales de Buenas Prácticas Ambientales específicos las distintas áreas profesionales con más incidencia ambiental, como es el caso del corcho.

El métodoempleado en estos manuales de Buenas Prácticas son indicaciones muy sencillas, consejos y prácticas a la hora de su aplicación, presentando unos resultados extraordinarios. En el siguiente apartado se ampliarán más estos métodos.

Las emisiones atmosféricasson muy comunes en las industrias de trituración de corcho, debido a la gran cantidad de polvo de corcho y ruido que genera este proceso.

Además los equipos empleados en la industria trituradora (molinos y tolvas) funcionan con motores de combustión que también contaminan la atmósfera.

Los residuos peligrososgenerados en la industria trituradora son únicamente los aceites para lubricar los molinos de trituración. El tratamientopasa por una gestión eficaz de estos residuos, pues son altamente inflamables y pueden tener una elevada toxicidad. Tienen que tratarse por un gestor adecuado que sepa el protocolo que hay que seguir. Este protocolo indica almacenar de forma adecuada y etiquetar bien los lubricantes, para que no se produzcan contaminaciones, ni vertidos.

También hay que tener especial cuidado, tal y como se ha visto anteriormente, con los productos tóxicos derivados de los productos de limpieza de la maquinaria y de las instalaciones donde se indique en su etiqueta su toxicidad al entrar en contacto con la piel. Si no se maneja de forma adecuada además de suponer un riesgo para los operarios, también podrían desprenderse gases contaminantes y peligrosos para la atmósfera.

La eliminaciónde estos residuos pasa por:

Recoger periódicamente el polvo de corcho o los restos de corcho que se generan durante el proceso de trituración de corcho para evitar en la medida de lo posible el riesgo de incendio y los riesgos sanitarios.

Recoger periódicamente el polvo de corcho o los restos de corcho que se generan durante el proceso de trituración de corcho para evitar en la medida de lo posible el riesgo de incendio y los riesgos sanitarios.

Los aceites y lubricantes que se utilizan para la maquinaria empleada en la trituración de corcho tienen que entregarse en un Punto Limpio o dárselos a un gestor autorizado.

Los aceites y lubricantes que se utilizan para la maquinaria empleada en la trituración de corcho tienen que entregarse en un Punto Limpio o dárselos a un gestor autorizado.

Aislar acústicamente en la medida de lo posible las máquinas de trituración que provoquen estos elevados niveles de ruido que produce la contaminación sonora. Se pueden utilizar para estos casos pantallas, anclajes, cabinas, etcétera.

Aislar acústicamente en la medida de lo posible las máquinas de trituración que provoquen estos elevados niveles de ruido que produce la contaminación sonora. Se pueden utilizar para estos casos pantallas, anclajes, cabinas, etcétera.

El aprovechamiento de los residuosgenerados en la trituración de corcho se realiza reutilizando el polvo de corcho para su posterior combustión. Es decir, puede utilizarse para generar energía calorífica que puede emplearse en la propia industria de aglomerados.

El aprovechamiento de los residuosgenerados en la trituración de corcho se realiza reutilizando el polvo de corcho para su posterior combustión. Es decir, puede utilizarse para generar energía calorífica que puede emplearse en la propia industria de aglomerados.

En este capítulo se ha estudiado el diagrama de procesos de la industria trituradora de corcho que se basa en tres fases fundamentales: Recepción de la materia prima, carga de la materia prima en el galpón y fabricación del serrín.

También se han visto los diferentes documentos generados en los procesos de la industria trituradora de corcho que deben cumplimentarse y clasificarse. Entre ellos destacan el certificado de entrada, el ticket de peso, los informes técnicos, los partes de trabajo…, todos ellos son fundamentales para dejar constancia de que el trabajo se está realizando correctamente y no hay incidencias. Muchos de estos documentos se generan tras los controles que deben realizarse en las distintas fases del proceso de trituración.

A continuación se han visto las normas de seguridad y salud laboral en el trabajo, haciendo hincapié en las medidas de protección, en los primeros auxilios, en la toxicidad de los productos y en los sistemas de prevención y extinción.

No hay que olvidar que uno de los principales peligros a los que se expone la industria trituradora de corcho es el peligro de incendio. Ya que se genera una gran cantidad de polvo de corcho que es altamente inflamable.

Por último, se ha visto la importancia de la protección ambiental, analizando el concepto, la finalidad, y los métodos, así como el tratamiento, la eliminación y el aprovechamiento de los residuos de corcho generados en la industria trituradora.

1.Seleccione si las siguientes afirmaciones son verdaderas o falsas:

a.En el primer paso de la trituración el corcho se destroza en trozos de 20 cm como mucho.

Verdadera

Verdadera

Falsa

Falsa

b.Durante la trituración del corcho se pueden utilizar los molinos de estrellas, los molinos de martillos y los molinos de cuchilla.

Verdadera

Verdadera

Falsa

Falsa

c.Los granos del serrín se clasifican en función de su tamaño en un tamiz.

Verdadera

Verdadera

Falsa

Falsa

2.Completar huecos

Durante el control de recepción del corcho destinado a la industria de trituración hay que rellenar el _____________________ para dejar constancia de que la mercancía es la adecuada y reúne todas las garantías _____________ por parte del suministrador.

3.¿Quiénes son los protagonistas de los controles en el proceso de trituración y qué documentos deben cumplimentar?

4.El control de densidad de los serrines se realiza de acuerdo a la norma:

a.ISO 55-632-98

b.UNE 56-919-90

c.ISO 23-446-90

d.UNE 54-900-96

5.El control de granulometría se realiza para saber...

a.... la densidad de los serrines.

b.... la humedad de los serrines.

c.... los tamaños de los serrines.

d.... la pureza de los serrines.

6.El control de granulometría se realiza de acuerdo con la norma española:

a.UNE 33-489

b.UNE 44-321

c.UNE 65-918

d.UNE 85-492

7.La principal medida de protección personal ante el peligro de proyección de partículas en la industria trituradora es:

a.No acercar el rostro a los molinos ni al tamiz.

b.Mantenerse alejados de la maquinaria.

c.Usar gafas de protección.

d.Usar mascarillas y cascos de protección.

8.Las quemaduras más graves son las quemaduras de:

a.Cuarto grado.

b.Segundo grado.

c.Primer grado.

d.Tercer grado.

9.Las emisiones atmosféricas más comunes en la industria de trituración son generadas por:

a.El polvo de corcho y el ruido.

b.El humo generado.

c.Los materiales tóxicos con los que se trabaja.

d.Los gases generados.

10.Elija la respuesta incorrecta. Los restos de aceites y lubricantes utilizados para la maquinaria deben entregarse en un:

a.Centro de reciclaje.

b.Punto limpio.