La instrumentación y el control de procesos son operaciones básicas y fundamentales para el buen funcionamiento de una planta química y, en general, de cualquier planta industrial. En primer lugar, es necesario definir estos conceptos de forma clara para lograr entender la terminología que se va a aplicar en este capítulo y en los restantes cuando se hable de variables, válvulas, lazos de control, etc.

La instrumentación consiste en la aplicación de aparatos de medición a un objeto o una combinación de ellos (comúnmente denominados como sistemas) con el objetivo de identificar y de cuantificar las variables que intervienen en dicho sistema. Las variables se pueden definir como toda magnitud que interviene en un determinado sistema y que se puede medir con los aparatos adecuados. Estas variables pueden ser físicas (temperatura, presión, caudal, etc.) o químicas (concentración de un reactivo, valor del pH, etc.).

Hoy en día existe una multitud de instrumentos para determinar cuantitativamente y expresar con un número el valor de una variable. Además, los avances tecnológicos facilitan la medida de ciertos parámetros (lo que resultaba impensable hace algunas décadas). Por ejemplo, se pueden medir concentraciones de una sustancia química en cantidades de partes por millón (ppm) o incluso, a veces, en partes por billón (ppb) gracias a modernos equipos ópticos de medida.

Cuando se realiza una medición con un instrumento se produce una interacción entre el sistema y el equipo de medida. Además, cada instrumento posee una serie de características propias que vienen reguladas en su manual correspondiente. Surgen entonces muchos conceptos nuevos relacionados con el equipo de medida como el alcance, el campo de medida, la sensibilidad, la repetibilidad, etc. También entran en juego otros conceptos importantes a la hora de efectuar una medida como son la exactitud y la precisión de una serie de medidas. Estos parámetros se van a desarrollar en este capítulo con el objetivo de clarificar todos los conceptos relacionados con los instrumentos de medición.

Normalmente, cualquier instrumento de medida posee dos elementos principales para desempeñar su función: el sensor y el transmisor. El primero se encarga de efectuar la medición basándose en algún principio físico, mientras que el segundo es el responsable de que la medida se transmita al lugar adecuado para, en función de su valor, actuar de una manera u otra. En este capítulo se analizarán los principales tipos de transmisores, sus características y su funcionamiento.

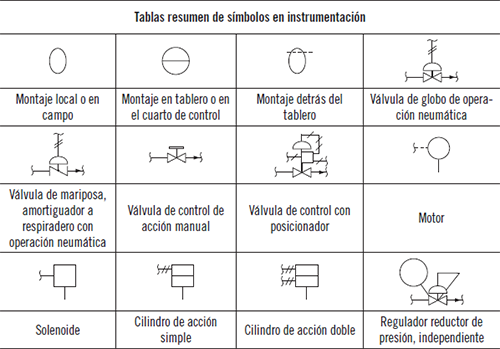

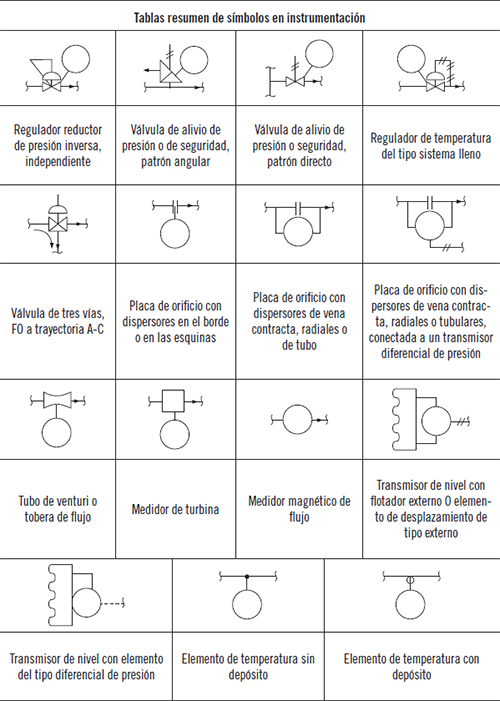

Finalmente, en una planta industrial participan no solo la instrumentación de medida, sino que intervienen otros muchos elementos como bombas, válvulas, tuberías, equipos de refrigeración, reactores, etc. Las normas ISA son las encargadas de poner orden en este complejo laberinto industrial mediante una estandarización y una simbología adecuadas y reconocidas de forma internacional de los elementos que intervienen en los procesos. De esta forma, una planta industrial puede reflejarse de forma sencilla en un documento o un papel donde se indican cada uno de los elementos participantes de acuerdo a símbolos establecidos y mediante una nomenclatura técnica que va a especificar cuál será la función de cada elemento.

Para resumir, la instrumentación siempre va dirigida a controlar el proceso que se está llevando a cabo en una planta. Continuando con la terminología que se va a emplear durante todo el manual, se entiende por proceso la serie de operaciones y de tratamientos que dan lugar a un resultado o producto final.

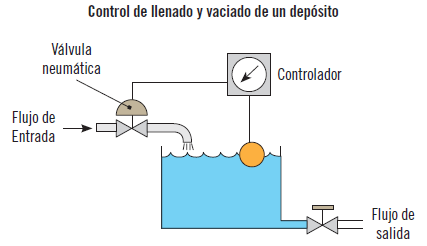

En el gráfico anterior se observa claramente un proceso que consiste en enfriar el aire de entrada por el mecanismo que sea. Luego la variable importante en este proceso es la temperatura. Será necesario medirla, regularla, actuar para que el proceso se efectúe correctamente. De aquí se obtiene la definición exacta de control de proceso.

El control de procesos es toda la metodología necesaria para conseguir que las variables que intervienen en un determinado proceso tengan unos valores preestablecidos, que serán los adecuados para que dicho proceso funcione correctamente.

Para controlar un proceso hay que observar, medir y actuar sobre el mismo.

¿Por qué deben controlarse los procesos? Todas las variables que participan en un proceso deben ser reguladas y manipuladas para conseguir un producto final de calidad y de forma eficiente.

En el control de procesos, el término “especificaciones” se utiliza para describir las características de un sistema de medición y, normalmente, se muestran en las hojas de especificaciones de cada aparato. De esta forma, se seleccionan los equipos de medidas necesarios para controlar el proceso.

Nota

Estos términos son utilizados por los ingenieros que diseñan las características del proceso que se lleva a cabo en una determinada operación en planta.

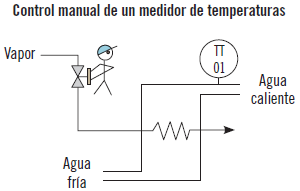

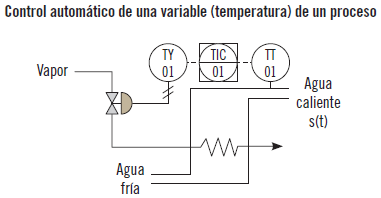

Los sistemas de control se clasifican en:

Como es lógico, en la actualidad la mayoría de los sistemas de control se encuentran automatizados y regulados bajo un ordenador central.

Los sistemas de control suponen una combinación de dispositivos y de herramientas cuyo objetivo es mantener un proceso con unas variables dentro de un comportamiento preestablecido o con unos valores fijos determinados.

Los objetivos de un sistema de control de procesos se pueden resumir en:

A continuación, se indican las ventajas y los inconvenientes que conlleva el control de procesos:

Es importante tener en cuenta que la selección de la instrumentación más adecuada para la determinación de las variables de un proceso en una planta supone un factor clave en el rendimiento y en la calidad del producto final obtenido.

Nota

Siempre hay que tener en cuenta el siguiente orden de importancia y encadenamiento de conceptos para alcanzar el grado máximo de operatividad en una planta industrial: instrumentación, variables, procesos, control de procesos y producto final.

Una de las operaciones básicas en el control de procesos es la medición. Los procesos no se conocen hasta que sus características se determinan de forma cuantitativa. La medición de las variables que intervienen en el proceso permite el control del mismo y ajustarlo a las condiciones requeridas para lograr un buen resultado.

La medición de las variables se realiza generalmente mediante sensores y transmisores. A partir de los datos obtenidos se actúa sobre el proceso para mantener las variables en los valores necesarios.

Nota

Los valores numéricos de las variables que se miden hay que interpretarlos correctamente y corregir el proceso si no se ajustan a las condiciones requeridas para obtener el producto final.

En cuanto a los valores numéricos de las medidas, existe una ciencia que ayuda a la evaluación y la interpretación de los mismos con objeto de obtener las conclusiones que se derivan de dichas medidas. La estadística aporta mucho en este sentido y enseña a razonar sobre los valores numéricos que suministra la instrumentación, especialmente si se tienen muchos valores de las variables que intervienen.

Por otro lado, la medida siempre se realiza con un aparato o instrumento, por lo que también se deben conocer las características y las limitaciones que presenta.

Los conceptos generales más importantes en el estudio de las medidas y los instrumentos de medición se desarrollarán a continuación.

Cuando existen medidas repetidas de una variable, es necesario aplicar los conceptos estadísticos de media (promedio), desviación estándar, etc. Conviene recordar las definiciones de estos parámetros: la media se calcula sumando todos los valores obtenidos y dividiendo por el número total de valores:

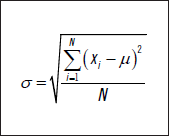

Mientras que la desviación estándar se calcula con la ecuación siguiente:

Si el número de medidas es amplio, se hará un estudio de acuerdo a la distribución normal de Gauss.

Aplicación práctica

Siete medidas del pH de una solución reguladora proporcionaron los siguientes resultados:

5.12 5.20 5.15 5.17 5.16 5.19 5.15

Calcule la media de dichos valores, así como la desviación standard.

SOLUCIÓN

Aplicando las ecuaciones correspondientes a la media y a la desviación standar, se obtiene el siguiente resultado: valor medio = 5.16 y desviación standard = 0.025.

3.1. Rango de medida

El rango de medida es la zona o el tramo de valores de la variable medida que están comprendidos dentro de los límites superior e inferior de la capacidad de medida o de transmisión del instrumento. Se expresa estableciendo los dos valores límites.

Otro término relacionado con este parámetro es el de dinámica de medida o rangeabilidad, que es el cociente entre el valor de medida superior e inferior posible de un instrumento.

Ejemplo

En todos los casos, al límite superior del rango de medición se le conoce con el nombre de rango superior (RS) y al límite inferior del rango de medida se le denomina rango inferior (RI).

Un instrumento de medición no tiene por qué ser calibrado en un solo rango de medición, sino que puede medir en rangos muy diferentes.

Ejemplo

Un voltímetro puede funcionar con diferentes rangos de medición que se seleccionarán con un interruptor y puede medir en diferentes rangos de medida: de 0 a 2 voltios, de 0 a 20 voltios, de 0 a 200 voltios e incluso de 0 a 2000 voltios. Dependiendo del valor de la medición habría que seleccionar la escala correspondiente en cada caso.

Aplicación práctica

Para investigar la reproducibilidad de un método para la determinación de selenio en alimentos, se realizaron nueve medidas sobre un lote de arroz tostado con los siguientes resultados, expresados en µg/g:

0.07 0.07 0.08 0.07 0.07

0.08 0.08 0.09 0.08

Imagine que tiene que calcular la media, la desviación estándar y la desviación estándar relativa de estos resultados, ¿cómo lo haría?

SOLUCIÓN

3.2. Alcance

El alcance es la diferencia algebraica entre los valores superior e inferior del campo de medida del instrumento.

Ejemplo

El alcance del termómetro del ejemplo anterior sería la diferencia algebraica entre 2.500 y 200 ºC. Por lo tanto, su alcance es de 2.300 ºC.

3.3. Error

Cuando un instrumento realiza una medida, se define el error como la diferencia entre el valor leído por el instrumento y el valor real de la variable medida. Por lo tanto, expresa la diferencia entre el valor medido en un instante y el valor real de la variable.

En todo momento se desearía que el error fuese cero, pero nunca ocurre así, ya que los instrumentos se van deteriorando por el transcurso del tiempo y es necesaria una calibración cada cierto tiempo.

Si el proceso se encuentra en régimen permanente, se hablará de la existencia de error estático; y si el régimen es dinámico, el error puede variar de forma importante, ya que los instrumentos interaccionan con los procesos, lo que da lugar a algún retardo en la lectura del aparato. En estos casos suele hablarse de error dinámico.

El error medio del instrumento es la media aritmética de los errores en cada punto de la medida determinados para todos los valores crecientes y decrecientes de la variable medida.

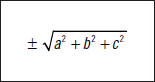

Cuando en una medición intervienen varios instrumentos, el valor final de la medición estará constituido por los errores propios de cada uno de los instrumentos. Si el límite del error relativo de cada instrumento es ± a, ± b, ± c, etc., el máximo error posible en la medición será la suma de los valores anteriores, es decir:

Error = ± (a + b + c + ...)

Ahora bien, como es improbable que todos los instrumentos tengan al mismo tiempo su error máximo en todas las circunstancias de la medida, suele tomarse como error total de una medición la raíz cuadrada de la suma algebraica de los cuadrados de los errores máximos de los instrumentos; es decir, la expresión:

Aplicación práctica

El error obtenido al medir un caudal con un diafragma que está provisto de un transmisor electrónico de 4-20 mA c.c., un receptor y un integrador electrónicos es:

Calcule el error total que se puede cometer en la medición.

SOLUCIÓN

Aplicando la ecuación del error total de una medida,  , y teniendo en cuenta que en este caso son cuatros los errores que intervienen en la ecuación, resulta un valor final de 2,18%.

, y teniendo en cuenta que en este caso son cuatros los errores que intervienen en la ecuación, resulta un valor final de 2,18%.

3.4. Exactitud y precisión

Son conceptos parecidos que pueden dar lugar a confusión si no se entiende correctamente la diferencia entre ellos. La exactitud es la cualidad de un instrumento de medida por la que tiende a dar lecturas próximas al verdadero valor de la magnitud medida. En cambio, la precisión se refiere al intervalo donde es admisible que se encuentre el valor de la magnitud medida.

Nota

Otra forma de expresarlo puede ser: la exactitud es una medida de la diferencia entre el valor medio de un grupo de medidas y el valor verdadero de la misma. La precisión mide el grado de concentración de las mediciones alrededor de su media aritmética. Sería el concepto inverso a la dispersión.

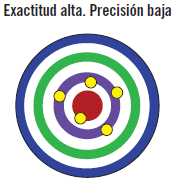

De una forma más práctica, pueden entenderse los conceptos de exactitud y precisión con el siguiente ejemplo gráfico:

A continuación, se expresan los ejemplos de exactitud y de precisión mediante un símil de los lanzamientos a una diana (suponiendo que el valor exacto sería el centro de la diana).

Ejemplo

Si jugando al fútbol una persona siempre le da al poste izquierdo en lugar de marcar gol, ¡entonces no es exacto, pero es muy preciso!, a pesar de que tus compañeros no opinen lo mismo.

Hay varias formas para expresar la precisión:

La precisión varía en cada punto del campo de medida; si bien, el fabricante la especifica en todo el margen del instrumento indicando a veces su valor en algunas zonas de la escala.

Ejemplo

Un manómetro puede tener una precisión de ± 1% en toda la escala y de ± 0,5% en la zona central.

Cuando se desea obtener la máxima precisión del instrumento en un punto determinado de la escala, puede calibrarse únicamente para este punto de trabajo, sin considerar los valores restantes del campo de medida.

Ejemplo

Un termómetro de 0-150 °C y de ± 1% de precisión situado en un baño de temperatura constante a 80 ºC, puede ser calibrado a este valor, de modo que su precisión en este punto de trabajo será la máxima que se pueda obtener con un termómetro patrón. Es obvio que para los valores restantes, en particular para los correspondientes a los extremos de la escala, la precisión se apartará de ± 1%.

Hay que señalar que los valores de precisión de un instrumento se consideran en general establecidos para el usuario, es decir, son los proporcionados por los fabricantes de los instrumentos. Sin embargo, estos últimos suelen considerar también los valores de calibración en fábrica y de inspección.

Importante

Es necesario calibrar los aparatos de medida cada cierto tiempo, debido a que se suelen desajustar con el tiempo y con el uso. Para ello deben utilizarse Standard comerciales o estándares preparados en el laboratorio con las características adecuadas.

Ejemplo

Un instrumento que en fábrica tiene una precisión de calibración de ±0,8%, en inspección le corresponde un ± 0,9% y la dada al usuario es de ±1%.

Con ello se pretende tener un margen de seguridad para compensar los efectos de las diferencias de apreciación de las personas que efectúan la calibración, las diferentes precisiones de los instrumentos de medida utilizados, las posibles alteraciones debidas al desplazamiento del instrumento de un punto a otro, los efectos ambientales y de envejecimiento, etc.

Ejemplo

Un manómetro de escala 0-10 bar que repita la medida de 5 bar muchas veces en las mismas condiciones, dará diferentes lecturas alrededor de 5 bar que estarán distribuidas según una curva de campana (curva de Gauss). El manómetro será más exacto cuanto más próximo esté el valor medio de las medidas al valor verdadero de 5 bar y será más preciso cuanto menor sea la dispersión de las medidas. Por lo tanto, los instrumentos de medida estarán diseñados por los fabricantes para que sean precisos y, como periódicamente se descalibran, deben reajustarse para que sean exactos.

Aplicación práctica

Una muestra patrón de suero sanguíneo humano contiene 42.0 g de albúmina por litro. Cinco laboratorios (A-E) realizan, cada uno, seis determinaciones (en el mismo día) de la concentración de albúmina, con los siguientes resultados (en g/l):

A 42.5 41.6 42.1 41.9 41.1 42.2

B 39.8 43.6 42,1 40.1 43.9 41.9

C 43.5 42.8 43.8 43.1 42.7 43.3

D 35.0 43.0 37.1 40.5 36.8 42.2

E 42.2 41.6 42.0 41.8 42.6 39.0

Comente y analice la precisión y la exactitud de cada uno de estos conjuntos de resultados. Calcule la media y la desviación de cada laboratorio. ¿Cuál ha sido el laboratorio más exacto?

SOLUCIÓN

Los resultados de la media, según la ecuación matemática de la media de una serie de valores, expresada en g/l, para los laboratorios A-E son: 41.9, 41.9, 43.2, 39.1, 41.5. De aquí se deduce que: A - preciso, media exacta; B - precisión pobre, media exacta pero no muy fiable; C - preciso, exactitud pobre; D - precisión pobre, pobre exactitud; E - similar a A, pero el último resultado podría ser un “valor anómalo”.

Aplicación práctica

Utilizando la misma muestra y el método de la actividad anterior, el laboratorio A realiza de nuevo otras seis determinaciones de albúmina, esta vez en seis días sucesivos. Los valores obtenidos son 41.5, 40.8, 43.3, 41.9, y 41.7 g/l. Comente estos resultados al igual que en el caso anterior.

SOLUCIÓN

En este caso, el laboratorio A demuestra una precisión más pobre, reflejando reproducibilidad (es decir, la precisión entre días) en vez de repetibilidad (la precisión dentro de días). La media de esta nueva serie de medidas es de 41, 8 g/l.

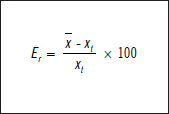

3.5. Error absoluto/Error relativo

La exactitud se expresa matemáticamente en términos de error absoluto o de error relativo. El error absoluto de un conjunto de análisis o de datos repetidos viene dado por la ecuación:

Ea = xm - xt

Siendo xt el valor aceptado de la cantidad que se mide y xm el valor medio de todos los valores.

Sin embargo, es más útil expresar la exactitud en función del error relativo, que se calcula con la ecuación:

Importante

Es mucho más adecuado expresar los errores de las medidas de los instrumentos en base al error relativo; es decir, como un porcentaje. Así se podrán comparar los errores cometidos por diferentes instrumentos de medida y conocer qué medida es más exacta.

Aplicación práctica

Con los valores medidos del pH de una disolución reguladora que aparecen en una actividad anterior, calcule el error absoluto y el error relativo de cada una de las medidas realizadas.

5.12 5.20 5.15 5.17 5.16 5.19 5.15

SOLUCIÓN

En primer lugar, es necesario calcular la media de las medidas y luego hallar el error absoluto y relativo para cada una de las medidas realizadas. Al aplicar la ecuación matemática de la media, resulta un valor medio de pH = 5,16. El error absoluto de una medida es la diferencia entre su valor y la media. El error relativo se calcula mediante la ecuación correspondiente. Si se aplican estas definiciones a la primera medida, resulta que Ea = 5,16 - 5,12 = 0,04 y Er = 0,04/5,12 x 100 = 0,78%. Si se procede de la misma forma con cada una de las medidas, los resultados finales son:

2ª medida: 0,04 y 0,76%; 3ª medida: 0,01 y 0.19%; 4ª medida: 0,01 y 0,19%; 5ª medida: 0 y 0%; 6ª medida: 0,03 y 0,58%; 7ª medida: 0,01 y 0,19%.

3.6. Zona muerta

La zona muerta es el campo de valores de la variable que no hace variar la indicación o la señal de salida del instrumento, es decir, que no produce su respuesta. A efectos prácticos supone un valor de entrada al sistema de medida que no produce respuesta de dicho instrumento de medida. La razón de la existencia de zona muerta se explica por los fenómenos de fricción y de juego entre las piezas del instrumento de medida. Viene expresada en tanto por ciento del alcance de la medida, generalmente, como un 0,1% del valor del alcance del instrumento, aunque no se trata de una regla fija, ya que va a depender notablemente de las características individuales del instrumento.

Ejemplo

La figura siguiente hace referencia a un manómetro analógico que mide presiones en unidades psi.

Pero la escala está dividida en valores de 2 unidades de psi. Por ejemplo, el manómetro puede medir una presión de 8 psi, otra presión de 24 psi, etc., pero nunca va a poder distinguir una presión de 1 psi, 1,5 psi y, a lo máximo, 2 psi. Este valor corresponde a la definición de zona muerta. Corresponde, en este caso, a un campo de 0 a 1,9 psi a la que no puede dar respuesta el instrumento de medida.

3.7. Sensibilidad

Es la razón entre el incremento de la lectura y el incremento de la variable que lo ocasiona después de haberse alcanzado el estado de reposo.

Por ejemplo, si en un transmisor electrónico de 0-10 bar, la presión pasa de 5 a 5,5 bar y la señal de salida de 11,9 a 12,3 mA C.c., la sensibilidad es el cociente:

(12,3 -11,9)/(20 - 4)

(5,5 - 5)/10 = ± 0,5 mA c.c. bar

Hay que señalar que no debe confundirse la sensibilidad con el término de zona muerta; pues son definiciones básicamente distintas.

3.8. Repetibilidad

La repetibilidad es la capacidad de reproducción de las posiciones de la pluma, del índice o de la señal de salida del instrumento al medir repetidamente valores idénticos de la variable en las mismas condiciones de servicio y en el mismo sentido de variación, recorriendo todo el campo. Se considera en general su valor máximo (repetibilidad máxima) y se expresa en tanto por ciento del alcance; un valor representativo es el de ± 0,1%.

Nota

El término repetibilidad no incluye la histéresis, que se estudiará a continuación.

Para determinarla, el fabricante comprueba la diferencia entre el valor verdadero de la variable y la indicación o señal de salida del instrumento recorriendo todo el campo y partiendo, para cada determinación, desde el valor mínimo del campo de medida.

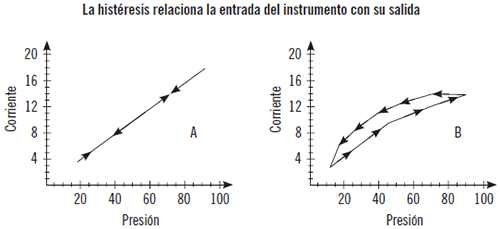

3.9. Histéresis

La histéresis es la diferencia máxima que se observa en los valores indicados por el índice o la pluma del instrumento para el mismo valor cualquiera del campo de medida, cuando la variable recorre toda la escala en los dos sentidos, ascendente y descendente. Se expresa en tanto por ciento del alcance de la medida.

En la gráfica siguiente se observa cómo es la respuesta de un instrumento que no presentase histéresis (gráfica A) con respecto al mismo instrumento con histéresis (gráfica B) al ir aumentando y disminuyendo la variable de medida.

La histéresis se puede calcular numéricamente en forma de porcentaje mediante la relación o cociente de un valor fijo medido desde el principio de la escala hasta dicho valor y desde el final de la escala hasta dicho valor de nuevo.

Importante

Existe un Sistema Internacional de Unidades (SI) para expresar las unidades de las diferentes variables que miden los instrumentos. Las unidades fundamentales son metro (m), kilogramo (K) y segundo (s) y de ahí se derivan el resto de unidades, como Julio (energía), Pascal (presión), metro cúbico (volumen).

Ejemplo

Si en un termómetro de 0-100 ºC, para el valor de la variable de 40 ºC, la aguja marca 39,9 al subir la temperatura desde 0 e indica 40,1 al bajar la temperatura desde 100 ºC, el valor de la histéresis es de:

Realizando las operaciones matemáticas indicadas en el apartado de la histéresis y partiendo de los siguientes datos:

Por tanto, la relación o cociente entre las diferencias de los valores medidos en ambos sentidos (ascendente y descendente) y la amplitud de la escala de medida resulta:

[(40,1-39,9)/(100-0)] · 100 = ± 0,2 %

Aplicación práctica

Intente averiguar qué clase de instrumento es el de la imagen, qué magnitud mide, en qué unidad efectúa le medida, cuál es su alcance, rango de medida, precisión, etc. Intente obtener toda la información posible que ha estudiado hasta ahora.

SOLUCIÓN

Está claro que el instrumento es un manómetro, es decir, un medidor de presión. La unidad de medida en este caso es el bar. El alcance del instrumento es de 0 a 400 bar. El rango de medida es también de 400 bar. La precisión es de 10 bar, ya que la escala está dividida en porciones de 10 bar.

Aplicación práctica

a. Diez análisis repetidos de la concentración de mercurio en una muestra de condensado de gas comercial proporcionaron los siguientes resultados:

23.3 22.5 21.9 21.5 19.9 21.3 21.7 23.8 22,6 24.7 ng/ml

Calcule la media, la desviación estándar, la desviación estándar relativa de estos resultados y los límites de confianza de la media al 99%. Calcule también el error absoluto y el error relativo de cada medida e interprete el resultado obtenido.

b. Seis análisis repetidos de otra muestra proporcionaron los siguientes valores:

13.8 14.0 13.2 11.9 12.0 12.1 ng/ml

Repita los cálculos anteriores para estos nuevos valores.

SOLUCIÓN

A partir de las ecuaciones correspondientes a la media, la desviación estándar y la desviación estándar relativa que se indican a continuación, se obtienen los siguientes resultados numéricos:

Ea = xm - xt

Un sistema de control está formado por cuatro elementos básicos: sensor, transmisor, controlador y elemento final de control.

Definición

Sensor

Instrumento que produce una señal (generalmente eléctrica en la actualidad) que refleja el valor de una propiedad o una variable mediante una correlación definida. El sensor ideal sería aquel que no produce alteración sobre la propiedad medida. Por ejemplo, un sensor de temperatura no debería aportar ni recibir calor del sistema a medir.

Transmisor

Elemento del sistema encargado de convertir la señal generada por el sensor en una suficientemente fuerte para poder transmitirla a un controlador o a cualquier otro aparato receptor. En dicha la señal portadora se introduce la información a transmitir por medio de alguna técnica de modulación.

Nota

Los transmisores son una de las partes fundamentales en un sistema de control de procesos.

Las misiones básicas de un transmisor se resumen en:

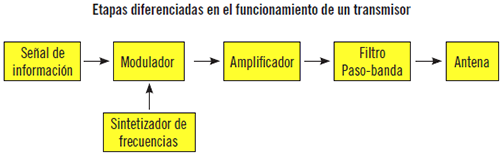

Sea cual sea el tipo de señal a transmitir, los transmisores se pueden esquematizar de la siguiente manera:

De forma gráfica, y según la secuencia que ocurre en el transmisor, se puede reflejar con el siguiente cuadro:

Las señales de transmisión se pueden clasificar en varios tipos según el tipo de proceso que emplee su mecanismo de funcionamiento:

A nivel industrial se utilizan con mayor frecuencia las neumáticas, las electrónicas y las digitales. Las señales hidráulicas se emplean cuando se requieren señales de elevada potencia. Por último, las señales telemétricas se utilizan cuando la distancia transmisor-receptor resulte muy elevada, del orden de kilómetros.

Los transmisores neumáticos originan una señal neumática que se encuentra en el rango de 3 a 15 psi para el ancho de medida de la variable. Esta señal se encuentra normalizada y es aceptada de forma general por la mayoría de fabricantes.

Nota

El psi es una unidad inglesa de presión que corresponde a libras por pulgada cuadrada.

En el caso de países que emplean el Sistema Internacional de Unidades, se utiliza además una señal de 0,2-1 bar (que corresponde a un valor de 3-15 psi). Otra señal que se viene aplicando cada vez con menor frecuencia es la de 0,2-1 Kg/cm2, ya que no está normalizada.

La unidad en que se mide la presión en el Sistema Internacional se denomina Pascal (Pa); sin embargo, se trata de una unidad muy pequeña, por lo que en numerosas ocasiones se expresa la presión en bar (1 bar = 105 Pa). La expresión de la presión en bar origina números muy cómodos de utilizar a nivel práctico. Ambas unidades, bar y Pa, se encuentran normalizadas.

Importante

Existen muchas unidades para expresar la variable presión (atmósfera, bar, Pascal, psi, etc.). En el tema siguiente se tratará este asunto al hablar de los medidores de presión, así como de los correspondientes factores de conversión.

Los transmisores electrónicos generan un tipo de señal estándar de 4-20 mA a distancias de entre 200 m y 1 km, según cual sea el tipo de instrumento transmisor. La señal electrónica de 4 a 20 mA c.c. posee un nivel suficiente y de compromiso entre la distancia de transmisión y la potencia del equipo. Al ser continua y no alterna, elimina la posibilidad de que se puedan recibir o captar perturbaciones, está libre de corrientes parásitas y emplea solo dos hilos que no van a necesitar blindaje.

La relación de 4 a 20 mA c.c. es de 1 a 5, la misma que la razón de 3 a 15 psi en la señal neumática y el nivel mínimo seleccionado de 4 mA elimina el problema de la corriente residual que se puede originar al desconectar los circuitos a transistores.

La alimentación de los transmisores puede realizarse con una unidad montada en el panel de control y utilizando el mismo par de hilos del transmisor.

Las fibras ópticas en la transmisión se están utilizando en lugares de la instalación industrial donde las condiciones sean duras (por ejemplo, presencia de campos magnéticos intensos). Las ventajas de la transmisión por fibra óptica incluyen la inmunidad frente al ruido eléctrico (interferencias electromagnéticas), el aislamiento eléctrico exhaustivo, una anchura de banda mayor que la proporcionada por los correspondientes hilos de cobre, ser de pequeño tamaño y de poco peso, sus bajas pérdidas de energía y, finalmente, que las comunicaciones sean mucho más seguras.

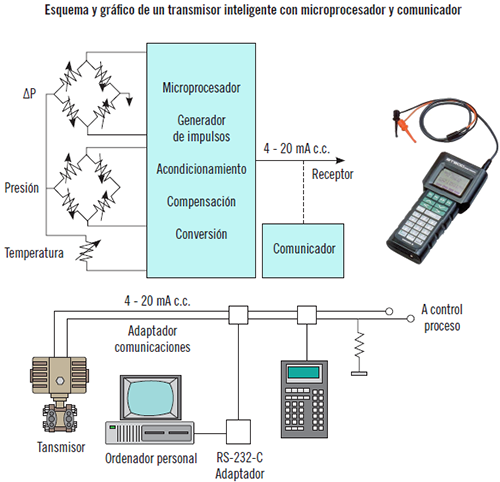

El microprocesador se está utilizando en la transmisión por las múltiples ventajas que posee como rapidez de cálculo, tamaño, fiabilidad, precio cada vez más competitivo y ser apto para realizar cálculos adicionales.

El microprocesador ha permitido, a partir de la década de los 80, la aparición del primer transmisor con señal de salida totalmente digital, lo cual facilita las comunicaciones enteramente digitales entre el transmisor y el controlador o receptor.

Nota

Solo existen dos unidades normalizadas para la medida de la presión: bar y Pascal. La equivalencia entre ellas es la siguiente:

1 bar = 105 Pa

4.1. Transmisores neumáticos

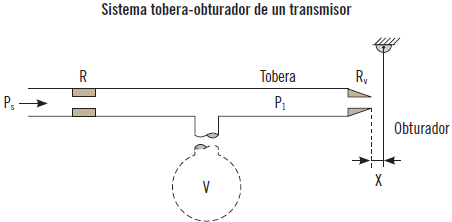

Este tipo de transmisores se fundamentan en el sistema tobera-obturador, que transforma el movimiento del elemento de medición en una señal de tipo neumática.

El sistema tobera-obturador está formado por un tubo neumático alimentado a una presión constante Ps, provisto de una reducción en su salida con disposición de tobera, la cual se puede obstruir mediante una lámina denominada obturador, cuya posición está determinada por el elemento de medida.

El aire de la alimentación, cuya presión se encuentra normalizada a 1,4 bar (20 psi), atraviesa la restricción R y llena el volumen cerrado V liberándose a la atmósfera por la tobera RV. Esta posee un diámetro muy pequeño, de unos 0,25-0,5 mm, mientras que la restricción R posee un diámetro aproximado de 0,1 mm. Con el obturador abierto, la presión posterior remanente es de unos 0,03 bar, por lo tanto, la relación de presiones diferenciales a través de la restricción R es de 1,4/0,03 = 50 veces. El consumo de aire del conjunto tobera-obturador es bastante pequeño, aproximadamente unos 3 NI/min.

El escape de aire en la tobera depende de la posición del obturador, del valor de x. Debido a este escape, el volumen V se encontrará a una presión P1 de valor intermedio entre Ps y la presión atmosférica. Para el valor x = 0, el obturador tapa casi totalmente a la tobera, no se producirá escape de aire a la atmósfera y P1 prácticamente llega al valor de la presión Ps del aire de alimentación. Cuando el valor x es elevado, el obturador está muy separado de la tobera y no puede controlar el escape a la atmósfera siendo la presión P1 muy cercana a la atmosférica.

El aire que sale de la tobera ejerce una fuerza sobre el obturador cuyo valor es:

F = P1 · S

Esta fuerza hace desplazar al obturador y debe resultar prácticamente despreciable respecto a la fuerza del elemento de medida que posiciona el obturador.

Nota

Mediante la tobera-obturador y las válvulas pilotos conectadas al sistema se consiguen transmitir las señales generadas por diferencia de presiones.

Tipos de sistemas de transmisión

Existen tres tipos diferentes de sistemas de transmisión:

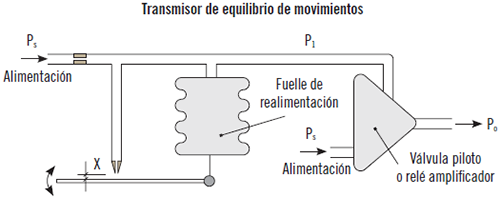

El transmisor de equilibrio de movimientos funciona mediante la comparación del movimiento del elemento de medición asociado al obturador con un fuelle de realimentación de la presión posterior de la tobera. El sistema conseguirá estabilizarse según la diferencia de movimientos, alcanzando finalmente una posición de equilibrio de manera que se pueda establecer una relación lineal entre la variable y la señal de salida.

Estos instrumentos se emplean en la transmisión de presión y de temperatura, en la que los elementos de medida (por ejemplo, tubos Bourdon, manómetros de fuelle o elementos de temperatura de bulbo y capilar) puedan producir un movimiento amplio, directamente a través de palancas.

Nota

Si la fuerza disponible es pequeña, se genera una serie de inconvenientes como lentitud en la respuesta y se buscan otro tipo de transmisores más adecuados.

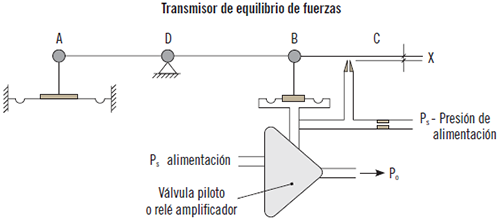

En los transmisores de equilibrio de fuerzas, como puede verse en la figura inferior, el elemento de medición aplica una fuerza en el punto A sobre la palanca AC, que tiene su punto de apoyo en D. Cuando aumenta la fuerza ejercida por el elemento de medición, la palanca AC se desequilibra y cierra la tobera; por tanto, la presión aumenta y el diafragma ejerce una fuerza hacia arriba, alcanzándose un nuevo equilibrio. Es importante destacar que, en este tipo de transmisor, los movimientos son inapreciables.

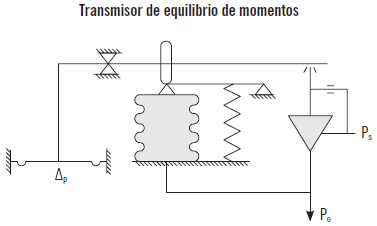

En el transmisor de equilibrio de momentos, que puede verse en la imagen siguiente y que corresponde a un transmisor de la variable caudal, el desequilibrio de fuerzas producido por dicho caudal crea un par de fuerzas al que se opone el generado por el fuelle de realimentación a través de una rueda de apoyo móvil que se encuentra colocada en el brazo del transmisor.

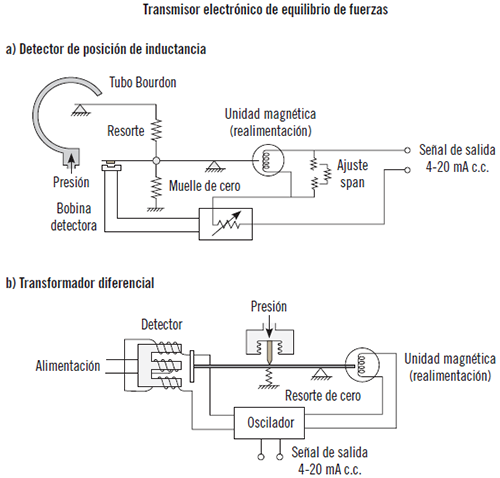

4.2. Transmisores electrónicos

Este tipo de transmisores funcionan, en la mayoría de los casos, como de equilibrio de fuerzas (en la imagen siguiente se puede observar uno de ellos). Están formados por una barra rígida apoyada en un punto. En la barra se aplican dos fuerzas que inicialmente se encuentran en equilibrio:

Cuando se produzca un desequilibrio entre ambas fuerzas, se origina una modificación en la posición relativa de la barra, enviándose una señal a un dispositivo electrónico en forma de detector. Posteriormente, un dispositivo o circuito adjunto a una unidad magnética se encarga de reposicionar la barra de equilibrio hasta un nuevo equilibrio de fuerzas para volver a realizar una nueva medida cuando sea oportuno.

Nota

Este tipo de instrumentos son muy sensibles a vibraciones y el valor de su precisión se sitúa sobre el 0,5-1%.

4.3. Transmisores digitales

A finales de los años 80 empezaron a proliferar transmisores de tipo digital, en los que el sensor tiene incorporadas funciones adicionales a las de las variables de medida. Estas funciones son habilitadas mediante un microprocesador. Existen dos tipos de transmisores digitales: el capacitivo y el de semiconductores. El primero se basa en la diferencia de capacidad en un condensador de dos placas paralelas al someterle a diferencias de presiones y el segundo está basado en las propiedades eléctricas que presentan los materiales semiconductores cuando son sometidos a tensiones.

Nota

Los transmisores digitales también son conocidos con el nombre de transmisores inteligentes.

A continuación, se presenta una tabla resumen con las principales características, así como las ventajas y los inconvenientes de cada tipo de transmisor.

| Características, ventajas e inconvenientes de cada tipo de transmisor | ||||

|---|---|---|---|---|

| Transmisor | Señal | Precisión | Ventajas | Desventajas |

| Neumático | 3 - 15 psi 0,2 - 1 bar | ± 0,5 % | Rapidez Sencillo | Aire limpio No guardan información Distancias limitadas Mantenimineto caro Sensible a vibraciones |

| Electrónico convencional | 4 - 20 mA c.c. | ± 0,5 % | Rapidez | Sensible a vibraciones deriva térmica |

| Electrónico inteligente | 4 - 20 mA c.c. | ± 0,2 % | Mayor precisión Intercambiable Estable, fiable Campo de medida más amplio Bajo coste mantenimiento | Lento (para variables rápidas puede presentar problemas) |

| Electrónico inteligente señal digital | Digital | ± 0,1 % | Mayor precisión Más estabilidad Fiable Autodiagnóstico Comunicación bidireccional Configuración remota Campo de medida más amplio Bajo coste mantenimiento | Lento (para variables rápidas puede presentar problemas) Falta normalización de las comunicaciones No intercambible con otras marcas |

La necesidad de adoptar criterios comunes en cuanto a la identificación de instrumentos de medición, así como establecer una serie de símbolos reconocidos a nivel internacional, dio lugar a la aparición de un conjunto de normas que condujeron al establecimiento de una estandarización y una normalización en la nomenclatura de la instrumentación y el control de procesos. Además, se daba la circunstancia de que era lógico un criterio universal a la hora de identificar los instrumentos y todos los elementos que participaban en un proceso en general.

Nota

Con la implantación de una terminología general en procesos, y respetada por fabricantes, ingenieros, personal que trabaja en plantas, etc., se consigue un lenguaje universal para el entendimiento de todos los implicados en este campo de trabajo.

5.1. Código de identificación de instrumentos

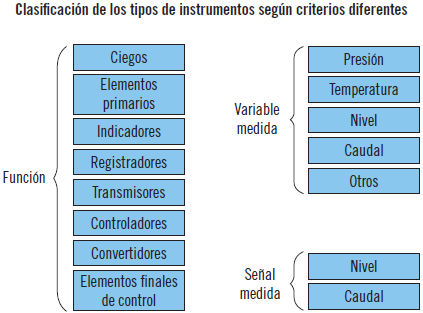

Los instrumentos de medición y de control son relativamente complejos y su función puede comprenderse bien si están incluidos dentro de una clasificación adecuada. Existen varias formas de clasificar los instrumentos, pero la más significativa lo hace de acuerdo a tres criterios:

En la imagen siguiente se desglosa dicha clasificación de forma más abierta:

La utilización de un lenguaje idéntico como denominador común en todos los procesos industriales es fundamental para conseguir una interpretación adecuada del funcionamiento y la evolución de dichos procesos. Antiguamente, cada organización empresarial utilizaba su propio sistema o lenguaje para describir sus procesos. Ha sido en la actualidad cuando se han llegado a convenios para regular la lectura y la interpretación general de los procesos industriales. Gracias al concepto de normalización se ha conseguido un gran avance en este campo.

La normalización es el sistema o conjunto de normas necesarias, adoptadas de forma universal, que permite describir los procesos. Para conseguir este objetivo deber haber un acuerdo o un convenio general entre todos los elementos implicados en el campo de la actividad industrial. Todos esos acuerdos se plasman en forma de normas.

Actualmente, la normalización constituye una herramienta fundamental en el trabajo diario de las instalaciones industriales. En el campo concreto de la instrumentación industrial, la nomenclatura ISA es la de mayor aplicación, la más generalizada y aceptada por todas las partes que intervienen en la actividad industrial.

Nota

ISA es el acrónimo de Instrument Society of America, organización encargada de la elaboración de las normas relativas a la identificación y la simbología de instrumentos.

La norma ISA que afecta directamente a los contenidos de este capítulo es la ISA-S5.1 sobre simbología e identificación de la instrumentación industrial.

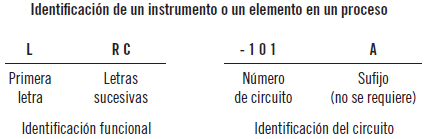

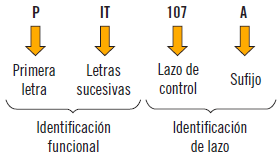

En particular, la norma ISA-S5.1 hace referencia exclusiva a la terminología y la nomenclatura para nombrar a los instrumentos, así como el conjunto de símbolos que se utilizan para representar dichos instrumentos. La nomenclatura se basa en un código de letras de acuerdo a la estructura que se cita a continuación:

Ejemplo

Fíjese en la forma de expresar un instrumento de acuerdo con la normativa ISA:

Más adelante se indicará qué significa cada letra y se describirá a qué instrumento corresponde esa notación.

Una regla fundamental es que no se permite exceder de cuatro letras por instrumento. En la tabla siguiente se indica el significado de las letras:

| Significado de cada letra en la nomenclatura ISA | |||

|---|---|---|---|

| 1ª Letra | 2ª Letra | 3ª Letra | |

| A | Análisis | Alarma | |

| C | Conductividad | Control | |

| D | Densidad | Diferencial | |

| E | Voltaje | Elemento primario | |

| F | Caudal | Relación | |

| H | Alto | ||

| I | Intensidad | Indicador | |

| K | Tiempo | Estación de control | |

| L | Nivel | Bajo | |

| M | Humedad | Medio | |

| P | Presión | Punto | |

| R | Radioactividad | Registro | |

| S | Velocidad | Seguridad | Interruptor |

| T | Temperatura | Transmisión | |

| V | Viscosidad | Válvula | |

| W | Peso | ||

| Y | Módulo de cálculo | ||

| Z | Posición | Servo | |

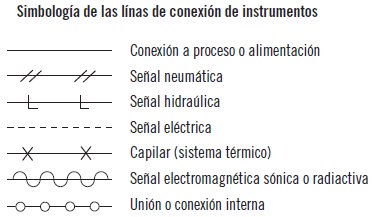

Por último, se tendrá en cuenta que las líneas de conexión entre instrumentos responden a diferentes tipos de señales: conexión a proceso, electrónica, neumática, hidráulica, capilar, sónica o mediante indicación de radioactividad. Cada una de ellas tiene su propia simbología, que se indica en el siguiente cuadro.

5.2. Simbología general y de los instrumentos. Nomenclatura ISA

El símbolo más empleado en todo diagrama de instrumentos es un círculo que contiene una combinación de letras y de números que definen el tipo de variable, el instrumento que actúa con esta y el número de lazo.

Nota

Todos estos elementos representados de acuerdo a la nomenclatura ISA conforman un diagrama de control con sus lazos correspondientes. A partir de la nomenclatura se puede describir el proceso que está ocurriendo.

Existen símbolos para equipos principales como bombas, válvulas, turbinas, intercambiadores de calor, motores, etc.; y también para controladores situados en campo o en panel de control, etc.

Aplicación práctica

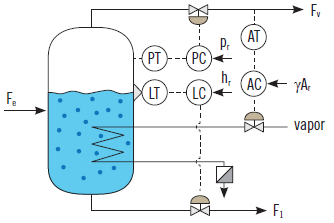

El siguiente diagrama de control hace referencia a un destilador de un líquido con tres lazos.

Intente describir, de acuerdo a la terminología estudiada en este capítulo, lo que ocurre en dicho proceso. Revise las tablas con los significados de letras y los esquemas de símbolos más importantes que se utilizan a nivel industrial.

SOLUCIÓN

El destilador contiene un flujo o caudal de entrada, representado por Fe y un caudal o flujo de salida, representado por Fv. Por la parte inferior del destilador existe una válvula de control, reflejado como F1. Además, según la nomenclatura y la simbología de la ISA, se puede observar en la parte derecha un medidor-transmisor de presión (PT) y un medidor-transmisor de nivel de líquido en el destilador (LT).

En las tablas siguientes se resumen los principales símbolos usados en instrumentación de acuerdo con la normativa ISA:

| Ejemplos | |

|---|---|

| TIT-101 | Transmisor e indicador de temperatura. (Temp. Indicating Xmitter) |

| TE-101 | Elemento de temperatura del TIT-101 (p. Ej. RTD). (Temp. Element) |

| TW-101 | Termopozo del sensor de temperatura del TIT-101. (Termowell) |

| FQI-143 | Transmisor, indicador y totalizador del flujo |

| DPT-097 | Transmisor de presión diferencial. (Diferential pressure transmitter) |

| PT-089 | Transmisor de presión. (Pressure transmitter) |

| LSL-122 | Interruptor de bajo nivel. (Level switch low) |

| LSH-122 | Interruptor de alto nivel. (Level switch high) |

5.3. Aplicación práctica

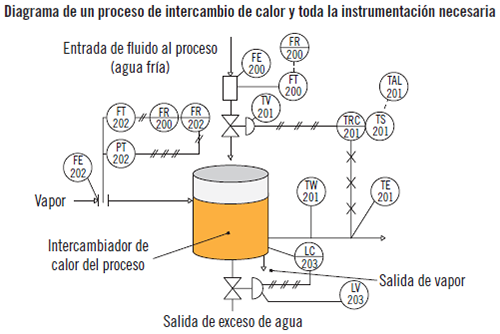

En la figura siguiente se ilustra un diagrama que muestra la instrumentación de un proceso de un intercambiador de calor, en el cual se manipulan las variables de flujo de vapor, flujo de agua, nivel y temperatura. A partir de la simbología que aparece, intente explicar detalladamente todas las operaciones y la instrumentación que se emplea.

Solución

En dicho proceso se está calentando un líquido que entra por la parte superior del diagrama y se registra el flujo de entrada a través del grupo de instrumentos rotulados con el número 200. La temperatura se controla dejando pasar más o menos líquido al tanque, además de registrarla y accionar alarmas en caso de baja temperatura por medio de los instrumentos involucrados con el número 201. Asimismo, el nivel es controlado dentro del intercambiador a través de la instrumentación número 202, de tal manera que el recipiente no llegue a estar vacío y finalmente, mediante la instrumentación 203, se registra el flujo y la presión del vapor con el que es calentado el líquido en el recipiente. En el diagrama se muestran los elementos primarios de medición (sensores de flujo, temperatura y presión), los equipos de control y monitoreo (controladores, indicadores y registradores) y los elementos finales de control (válvulas). Se utilizan: lazos de control, indicación y registro de las variables únicamente. Asimismo, se está indicando el tipo de conexión entre cada instrumento y el proceso (toma directa o mediante tubos capilares) y entre instrumentos (señales eléctricas y neumáticas). Referente a la ubicación de los instrumentos, los que están montados en el panel de control son: FR-200, FR-202, PR-202 y TRC-201, mientras que los que están montados en campo son todos los demás. Los equipos que manejan señales neumáticas son: las salidas de TRC-201, FT-202, PT-202, LIC-203 y las válvulas TV-201 y LV-202; los de señales eléctricas son: FT-200 con FR-200 y TS-201 con TAL-201 y los de señales por medio de tubo capilar son: el TIC-201 (la entrada). El poder reconocer la manera en que se manejan las señales en el proceso y cómo se logra la identificación de los lazos será parte de una constante manipulación de este tipo de diagramas. Sin embargo, es importante recalcar que un elemento primario (sensor) debe estar en contacto directo con la variable de proceso, mientras que los elementos finales de control (válvulas), como su nombre lo indica, estarán al final del lazo haciendo que la variable cambie conforme el proceso lo requiera. Considerando esto, el lazo de temperatura estará formado por TE-201 (elemento primario), TRC-201 (controlador-indicador) y TV-201 (elemento final de control). Respecto a los elementos que lo conforman, este tipo de diagramas proporcionan cierta información adicional, en este caso los elementos primarios, según su simbología, representan: medidor de turbina el FE-200, mientras el FE-202 es una placa de orificio con bisel. En los lazos de temperatura (TRC-201) y nivel (LIC-203), el elemento final de control es una válvula. Las letras justo debajo de los símbolos de las válvulas indican que estas abren (FO por su siglas en inglés Fail Open) o cierran (FC por su siglas en inglés Fail Close) si el diafragma se rompe o la señal de aire falla. El segundo círculo unido al TRC (TS 201) significa que se utiliza un interruptor para activar un TAL (alarma por baja temperatura por sus siglas en inglés).

En este primer capítulo se ha hecho especial hincapié en la importancia y la necesidad de la instrumentación dentro del control de procesos en la industria en general y en los procesos químicos en particular. Un correcto control de procesos en una planta conduce a un rendimiento óptimo y satisfactorio y a obtener un buen producto final. Para lograr un control de procesos efectivo es necesario disponer de una buena instrumentación. El buen funcionamiento de la instrumentación, así como la interpretación de las medidas de las variables que intervienen en el proceso estudiado, llevan a entender cómo se está desarrollando el proceso.

Por otro lado, es conveniente conocer cómo se identifican los diversos instrumentos que participan en un proceso mediante una normativa universal, como corresponde a la nomenclatura ISA, así como la simbología empleada en plantas industriales.

Es muy importante el establecimiento de un sistema universal para la identificación de elementos que intervienen en los diferentes procesos de una planta. Se ha practicado un especial énfasis en los transmisores como elementos que envían las señales detectadas por la diferente instrumentación. Se han estudiado con detenimiento los diferentes tipos de transmisores, con sus ventajas e inconvenientes, principales aplicaciones, etc.

Para finalizar, como los instrumentos de medida proporcionan valores de las variables que participan en los procesos, se han definido al principio del capítulo los conceptos generales más utilizados en el fenómeno de la medida, especialmente los que afectan a los aparatos de medida, como pueden ser el alcance, el error producido por el aparato de medida, la sensibilidad, repetibilidad, histéresis, precisión y exactitud, etc. Se han visto los principales parámetros estadísticos relacionados con los valores obtenidos en la medición como media, desviación típica, etc.

Los instrumentos de medida deben ser revisados y calibrados cada cierto tiempo mediante los Standard que proporcionan los laboratorios.

1. ¿Cuál es el principal objetivo de la instrumentación de un proceso?

2. Las variables de un proceso son:

3. ¿Cuáles son las ventajas del control de procesos?

4. ¿Qué significa el alcance de un instrumento de medición?

5. Un pHmetro ha medido el pH de una disolución de ácido sulfúrico diluida durante un intervalo de cinco minutos, ofreciendo los siguientes resultados: 4.5, 4.3, 4.4, 4.3 y 4.2. Si el valor real del pH es de 4.7, comente los resultados en cuanto a exactitud y precisión del aparato. ¿Se debería calibrar el aparato?

6. Defina el concepto de histéresis en un instrumento de medida.

7. Indique si son verdaderas o falsas las siguientes afirmaciones:

Todos los aparatos presentan histéresis.

Las especificaciones de un instrumento las indica el fabricante del mismo.

Los instrumentos de medida no necesitan calibrarse.

8. A un depósito que contiene un cierto gas a presión se le ha medido la presión y la temperatura con dos aparatos diferentes, anotándose los siguientes valores: 54 ºC y 4,3 atmósferas. Calcule el error relativo de cada medida. ¿Cuál es más exacta?

9. ¿Cuáles son los principales tipos de transmisores?

10. ¿Cuál es la norma internacional que se utiliza para identificar la instrumentación empleada en los procesos industriales?