Capítulo 1

Mantenimiento predictivo de centros de transformación

1. Introducción

Los centros de transformación tienen como función transformar la tensión de la red eléctrica de alta o media tensión a baja tensión, ya que la gran mayoría de los aparatos eléctricos que se usan en los hogares y en la industria funcionan con baja tensión.

Un fallo en un centro de transformación puede dejar a miles de personas sin electricidad, por lo que un correcto mantenimiento es la mejor forma de prevenir averías e interrupciones en el servicio. Dentro de las técnicas de mantenimiento conocidas, el predictivo es una de las más importantes. Este tipo de mantenimiento parte del estudio de aquellas circunstancias que pueden dar lugar a fallos, con el fin de identificar las partes del centro de transformación más susceptibles de presentar averías en su funcionamiento y, por tanto, prevenir los fallos realizando las reparaciones o sustituciones correspondientes.

La predicción de averías aumenta el coste destinado al mantenimiento a corto plazo, pero dicho coste es mínimo en comparación con las garantías de funcionamiento y aumento de la vida útil del centro de transformación que proporciona el mantenimiento predictivo, con el consiguiente ahorro en gastos a medio y largo plazo.

2. Criterios de revisión. Frecuencia

El mantenimiento predictivo se basa en realizar una serie de mediciones y ensayos con el objeto de encontrar averías antes de que se produzcan, y por tanto, poder corregirlas con el tiempo suficiente para que no afecten al servicio que prestan los centros de transformación.

Los criterios de revisión son variables y dependerán tanto del tipo de centro de transformación como del histórico de otras revisiones, ya que se atenderá a realizar más ensayos o revisiones en aquellas zonas en las que haya constancia de que se producen más fallos.

La frecuencia de revisión, es decir, el tiempo que transcurre entre una revisión y la siguiente, puede ser fija o variable.

Nota

En los primeros años de funcionamiento la frecuencia suele ser menor debido a que los componentes son nuevos y tienen menos probabilidad de fallo pero a medida que el tiempo pasa, la frecuencia de revisión y ensayo de componentes crece ya que la probabilidad de fallo también aumenta.

A continuación se exponen una serie de criterios de revisión típicos de los centros de transformación.

2.1. Criterios de revisión de los centros de transformación

Los criterios de revisión de mantenimiento predictivo sirven para descubrir anomalías en los componentes, previo al fallo de los mismos.

En los centros de transformación los criterios más comunes son:

Análisis físico-químico de los aceites de los transformadores

Los aceites de los transformadores tienen como función el aislamiento de estos aparatos. Los análisis físico-químicos que se realizan al aceite informan sobre la calidad de este e indican sus propiedades mecánicas y eléctricas, así como una idea general del aislamiento que aporta al transformador.

Las pruebas o ensayos realizados a los aceites de los transformadores siguen una serie de normativas y métodos reconocidos por organismos internacionales, entre ellos las normas ANSI, ASTM, ICE, etc. Gracias a estas se obtiene la información técnica del aceite que indica la calidad del aislamiento que proporciona.

Tipos de pruebas

Entre las pruebas que se realizan se pueden destacar:

Color

El color del aceite aislante se expresa numéricamente por comparación con una serie de colores normalizados.

Un incremento anormalmente rápido de color o un número de color elevado pueden indicar degradación o contaminación del aceite. Además del color también es importante analizar el aspecto del aceite ya que la turbidez o los sedimentos pueden indicar la presencia de agua libre, lodos insolubles, fibras u otros contaminantes que influyen en la calidad del aceite.

A continuación, se muestran los criterios para definir la calidad del aceite en función de su color.

Nota

La propiedad del color no es crítica, pero puede ser útil para realizar una evaluación con el color del aceite en buen estado.

Rigidez dieléctrica

La rigidez dieléctrica es la medida de la corriente eléctrica en la que el elemento aislante pasa a ser conductor. La medida de esta característica indica la capacidad del aceite para soportar las solicitaciones eléctricas.

El objetivo de medir la rigidez dieléctrica es poder descubrir la presencia de agua o partículas en el aceite. Si el valor es pequeño indica que pueden estar presentes uno o varios contaminantes, aunque si es alto, tampoco habría que descartar totalmente la ausencia de este.

Tensión interfacial

La tensión interfacial presente entre el agua y el aceite ayudará a detectar posibles contaminantes polares solubles y productos de degradación. La evolución de la tensión interfacial en los aceites de los transformadores es acelerada en la primera etapa de envejecimiento, pero a medida que pasa el tiempo, dicha característica se estabiliza.

Importante

Una rápida bajada de la tensión interfacial del aceite indicará la posibilidad de que este sea incompatible con algunos materiales del transformador tal y como puede ocurrir con los barnices o las juntas.

Acidez

La acidez del aceite, también llamada índice de neutralización, da una idea aproximada de los contaminantes que puede presentar el aceite, ya que la acidez es causada por la formación de productos de oxidación con carácter ácido.

Dichos ácidos, junto con el agua y los contaminantes sólidos, afectan a las propiedades aislantes de los aceites de los transformadores. Por otro lado, también pueden influir negativamente sobre las partes metálicas de los transformadores, y producir su envejecimiento prematuro.

Medición de la acidez del aceite aislante de un transformador en el interior de un centro de transformador

Aplicación práctica

Su empresa ELECOM, dedicada a la realización de mantenimientos eléctricos, le pide que realice un análisis de un centro de transformación, y más concretamente del aceite del transformador. Tras revisar la documentación observa que se han realizado análisis de acidez, de rigidez dieléctrica y de tensión interfacial. Su jefe le pide que no repita ningún ensayo previamente realizado, ya que la última revisión no fue hace mucho tiempo. Tras realizar un examen visual los datos que obtiene son:

¿Puede realizar algún ensayo y llegar a alguna conclusión? ¿Haría alguna recomendación?

SOLUCIÓN

El ensayo que se puede realizar es el de color. Dicho ensayo se basa en una comparación del color del aceite con la tabla anteriormente mostrada. Al ser el color del aceite rojizo se puede decir que la situación aparente del aceite es bastante mala, y al tener turbidez, puede que haya agua en suspensión u otras sustancias.

Dado que el análisis del color puede indicar que este es no apto, antes de sustituirlo sería bueno rehacer un plan de ensayos del aceite, ya que el análisis del color no es una propiedad crítica, y tan solo da una idea aproximada del estado del aceite.

Análisis físico-químico de los gases del centro de transformación

Además del análisis de los aceites de los transformadores, es de vital importancia la medida y análisis de los gases que pueden producir fallos en los centros de transformación. La mayoría de estos gases se originan en el propio aceite aislante de los transformadores.

El análisis de los gases de los aceites DGA se realiza mediante una técnica denominada cromatografía. Dicha técnica identifica los gases y los cuantifica, es decir, mide la proporción de cada uno.

La concentración de los gases es variable y depende del centro de transformación en el que se trabaje, aunque los más habituales son:

Extracción de gases de los aceites

Cromotógrafo de campo

El análisis cromatográfico comienza con una extracción de los gases. Una vez extraídos se pasan al cromatógrafo donde se obtiene un cromatograma que identifica y cuantifica los gases. El análisis cromatográfico está normalizado. La norma que indica cómo realizarlo es la UNE-EN 60567, y la norma que ayuda a interpretar los resultados es la UNE-EN 60599.

Recuerde

Mediante un buen mantenimiento predictivo se puede vigilar la concentración de estos gases en el aceite, y se podrá determinar las condiciones de funcionamiento de los centros de transformación para detectar cualquier fallo en los mismos.

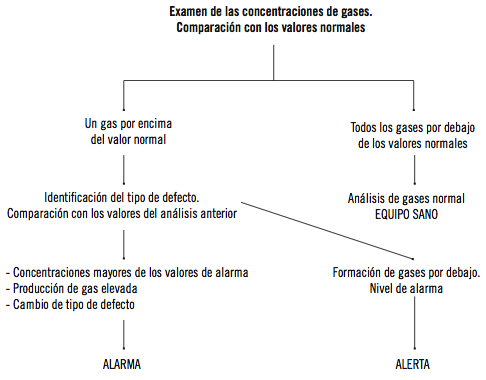

Una vez computarizados los resultados del cromatógrafo se deben comparar los valores obtenidos para ver si la concentración de dichos gases está muy por encima de los valores normales.

A continuación se presentan los fallos asociados a la concentración anormal de los distintos gases y las actuaciones a seguir después del análisis de gases disueltos.

Definición

Defecto de descarga parcial

Defecto que da lugar a descargas eléctricas en el aceite de aislamiento.

Defecto de descarga eléctrica

Defecto que da lugar a chispas en conexiones, arcos eléctricos, etc.

Defecto de térmico solo aceite

Defecto que da lugar a un calentamiento excesivo del aceite aislante del transformador.

Buchholz Relé

Hace referencia a uno de los relés más utilizados en la constitución de transformadores y centros de transformador.

|

Naturaleza del defecto |

Gas clave |

Escenario de posibles actuaciones |

|

Descargas parciales |

H2 CH4 |

- El equipo se puede mantener en servicio con vigilancia - Evaluar: contenido y velocidad de formación de gases |

|

Descargas eléctricas |

C2H2 C2H4 |

- Mantener una actitud prudente - Determinar si se trata de un defecto de evolución rápida - Si hay gases en Buchholz comparar con gases en aceite - Examinar las posibilidades de reparar |

|

Térmico solo aceite |

C2H4 C2H6 |

- El transformador puede permanecer en servicio - Evaluar: contenido y velocidad de formación de gases |

Aplicación práctica

Identifique la naturaleza del defecto y las actuaciones a seguir en los siguientes supuestos:

SOLUCIÓN

El nivel de hidrógeno elevado da lugar a descargas parciales. Al estar por debajo del nivel de alarma el equipo puede estar en servicio pero con vigilancia, y por tanto se debe activar una alerta.

Si todos los gases están en valores normales se puede decir que el análisis de gases es normal y por tanto el equipo está bien en este aspecto.

Si el nivel de etileno está por encima del nivel de alarma da lugar a descargas eléctricas, y se debe observar si la evolución del problema es rápida. Habrá que activar la alarma y realizar una reparación inmediata si se pudiera, e incluso anular el centro de transformación si la concentración de gas no para de aumentar.

Si la producción de gases en el centro de transformación es muy elevada se debe activar la alarma. Se debería anular el centro de transformación para analizar los gases que se producen, ya que se está ante problemas de descargas eléctricas parciales y defectos térmicos que pueden dar lugar a situaciones de riesgo como incendios.

Análisis de la instalación de obra civil o intemperie del centro de transformación

Además de los criterios vistos anteriormente, también es importante hacer un mantenimiento predictivo del lugar donde se alojan los componentes del centro de transformación.

Los centros de transformación de interior suelen ser un pequeño edificio de hormigón armado. Su mantenimiento consiste en realizar una inspección visual para poder detectar posibles grietas en el hormigón o goteras que puedan provocar una elevada humedad en el interior.

Centro de transformación interior

Sabía que...

En el caso en que se construyan las torres de apoyo de los centros de transformación de Intemperie de estructura metálica, habrá que protegerla de la corrosión mediante pintura o usando acero corten (cuya oxidación favorece la protección de la pieza) para que evite la degradación de la estructura.

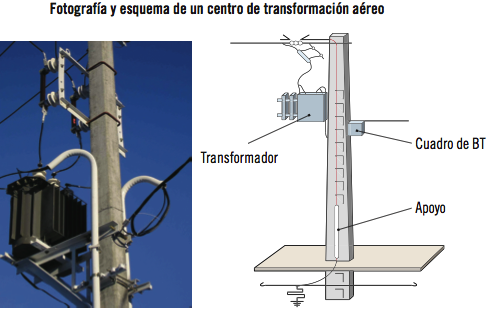

En el caso de centros a la intemperie, el mantenimiento predictivo consistirá principalmente en realizar un examen visual de los aislantes sustituyendo aquellos que se encuentren en mal estado. Por otro lado se deberán vigilar también las sujeciones del centro de transformación para que sea segura, así como realizar un examen visual de la estructura metálica o de hormigón que sirve de apoyo.

Centro de transformación de intemperie

2.2. Frecuencia de revisión de los centros de transformación

En cuanto a la frecuencia de mantenimiento predictivo, esta será variable, y se irá incrementando a medida que va envejeciendo el centro de transformación.

Nota

Es de vital importancia que cuando se lleven a cabo tareas de mantenimiento predictivo se anote la fecha. Con esta, y con la fecha del último fallo de los elementos, se podrá comprobar la durabilidad del componente, y en función de esto, se incrementará o reducirá la frecuencia de revisión.

Un factor que influye en la frecuencia de la revisión es la situación. Así, en los centros de transformación interiores, cuya accesibilidad es relativamente fácil, el mantenimiento será más frecuente. Sin embargo, en los centros de transformación a la intemperie, a veces, por su mala o regular accesibilidad, la frecuencia de revisión desciende, por tanto, las inspecciones y ensayos deben ser lo más completos posibles.

3. Elementos del centro de transformación (apoyos, celdas, transformadores, puesta a tierra, sistemas auxiliares, etc.)

A continuación se describen los elementos que forman los centros de transformación y unas breves recomendaciones en cuanto a su mantenimiento. Estos elementos no son siempre los mismos y pueden variar dependiendo del tipo de centro en el que se trabaje.

3.1. Apoyos de los centros de transformación

El concepto de apoyo se aplicaría en el caso de centros de transformación a la intemperie, y están constituidos por las torres de hormigón o metálicas sobre las que se anclan los centros a la intemperie o aéreos.

En los apoyos metálicos es recomendable realizar un mantenimiento predictivo, a través de la inspección visual de la estructura, para evaluar la degradación de la pintura o su grado de oxidación. En los apoyos de hormigón también es recomendable analizar el desgaste de la estructura por las inclemencias meteorológicas.

3.2. Edificios de los centros de transformación de interior

En el caso de centros de transformación de interior, los elementos que lo componen se alojan en un edificio. Este puede ser de ladrillo, hormigón o metálico.

Centro de transformación de interior de hormigón

Nota

Es necesario realizar un mantenimiento predictivo del edificio para detectar posibles corrosiones en el caso de edificios metálicos, o para detectar posibles deterioros en los edificios de hormigón o ladrillo.

3.3. Celdas de los centros de transformación

Las celdas son los lugares en los que se alojan los distintos elementos de los centros de transformación dependiendo de la función que realizan.

Las más habituales son:

Celda de línea

La celda de línea puede ser de entrada o salida, ya que la corriente puede entrar para ser transformada o puede salir ya convertida. Su función principal es recibir los cables de acometida y darle salida hacia otros centros de transformación. En su interior se suele encontrar un seccionador de corte omnipolar que constituye el elemento de corte de corriente. Es importante realizar el mantenimiento predictivo de los seccionadores mediante pruebas periódicas de corte y encendido, ya que si no funcionara es de vital importancia su sustitución.

Definición

Seccionador de corte omnipolar

Instrumento que realiza el corte sobre el neutro y las tres fases de la red trifásica a la misma vez.

Seccionador de corte

Celda de protección general

Se suele ubicar después de la celda de entrada de línea y tiene la misión de proteger al resto de las instalaciones de posibles anomalías. La protección se realiza mediante fusibles o con un interruptor automático especial que mide la tensión.

Fusibles de protección de la celda

Importante

Es esencial realizar un cambio periódico de estos elementos ya que suelen quedarse en desuso cuando hay alguna anomalía en el funcionamiento del centro de transformación.

Celda de transformador

Es la celda en la que se sitúa el transformador correspondiente. Debe tener un sistema adecuado para que aguante la dilatación del líquido aislante. En la celda aparecen los bornes de conexión de baja y media tensión.

Celda de transformador

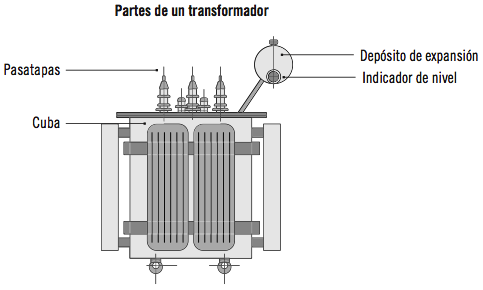

3.4. Transformadores

El transformador es el elemento fundamental del centro de transformación. La principal función es reducir la tensión que llega de la red de alta o media tensión a los valores de utilización en baja tensión.

Seguidamente se van a describir algunas de las características que poseen.

Constitución externa de un transformador de un centro de transformación

La constitución externa del transformador se muestra en el siguiente dibujo:

Los elementos que lo componen realizan la siguiente función:

Nota

Este aparato es fundamental para un buen mantenimiento predictivo del transformador, y por tanto, del centro de transformación, pues una bajada anormal en el nivel de aceite indica que hay fuga.

Constitución interna de un transformador de un centro de transformación

Internamente todos los transformadores están formados por un circuito magnético (el núcleo), y dos circuitos eléctricos (arrollamientos o bobinas).

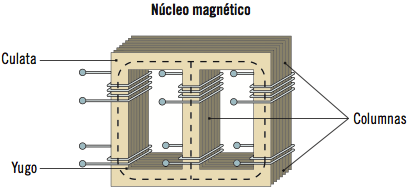

Núcleo magnético

Constituye el camino por el que se establece el flujo magnético. Se compone usualmente de chapas ferromagnéticas de acero aleado de 0,35 mm realizadas con silicio al 3 o al 5%. Sus partes fundamentales son: la culata, el yugo y las columnas.

En este esquema se representa el núcleo de un transformador distinguiendo sus partes:

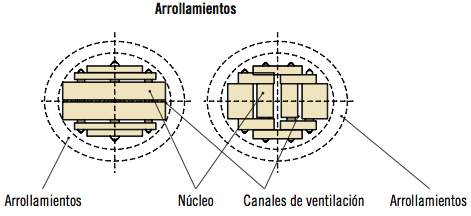

Arrollamientos o bobinas

Están constituidos por hilos de cobre o de aluminio de sección circular o rectangular. El arrollamiento puede ser alternado o concéntrico. El arrollamiento alternado consiste en realizar unos bobinados de baja tensión, a continuación colocar aislante, después unos bobinados de alta tensión, y así sucesivamente hasta arrollar todo el núcleo. En el caso de arrollamiento concéntrico se realiza en primer lugar el arrollamiento de baja tensión completo, a continuación el aislante y después el arrollamiento de alta tensión completo.

En cuanto al mantenimiento predictivo de las partes interiores del transformador, cabe decir que este es complicado. Si se observan que las temperaturas son anormales podría deberse a contactos no deseables que pueden ser ocasionados por defectos en los bobinados. Por tanto habría que desmontar el transformador y sustituir los bobinados correspondientes.

3.5. Puesta a tierra

En las instalaciones eléctricas la puesta a tierra tiene la misión de limitar la tensión, que con respecto a la tierra, se pueda dar en las partes metálicas de las instalaciones.

Nota

Además de dicha función, las puestas a tierra permiten asegurar que las protecciones actúen y así conseguir eliminar o bajar el riesgo que supone un fallo o avería en el centro de transformación.

En todo centro de transformación existirán dos puestas a tierra interconectadas. Estas se denominan:

Es importante revisar las puestas a tierra de la instalación porque si la corriente atraviesa partes por las que no debe pasar, estas se pueden quemar y por tanto se deberán sustituir.

Conexión a tierra de distintos elementos del centro de transformación

3.6. Sistemas auxiliares

De todos los sistemas auxiliares que se encuentran en un centro de transformación los que más interesan son los equipos de medida. Dichos equipos sirven para realizar mediciones de consumos eléctricos, para poder facturar la electricidad que se obtiene o saca del cetro, o para efectuar medidas eléctricas que informan sobre el buen o mal funcionamiento de las distintas partes del centro de transformación.

Es necesario realizar una calibración y mantenimiento de los equipos de medida ya que son fundamentales para garantizar la seguridad en los centros de transformación.

Definición

Calibración de un equipo de medida

La calibración es el procedimiento de comparación entre lo que indica el aparato de medida y lo que debería indicar de acuerdo a un patrón de referencia cuyo valor es conocido.

Equipo de medida del centro de transformación

4. Puntos calientes

Los puntos calientes pueden ser indicadores de un mal funcionamiento o avería en los centros de transformación. Para identificar estos puntos calientes se recurre a la técnica de la termografía. A continuación se describen los fundamentos de esta técnica y los aspectos que se deben tener en cuenta durante su aplicación al mantenimiento predictivo de centros de transformación.

Nota

El resultado del examen termográfico es una representación coloreada de los elementos, donde cada color indica la temperatura de los elementos.

Definición

Termografía

Técnica para medir la temperatura de un objeto utilizando cámaras termográficas que convierten la energía radiada por el objeto en temperatura, mediante la captación de la radiación infrarroja. Esta técnica se realiza a distancia y sin contacto físico con el objeto mediante un termógrafo.

Termógrafo

4.1. El origen de los puntos calientes

Los puntos calientes se producen por una de las siguientes circunstancias:

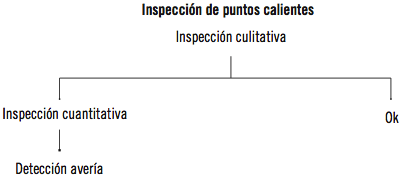

4.2. Inspección de los puntos calientes

La inspección de los puntos calientes se realiza en dos fases: fase cualitativa inicial y fase cuantitativa posterior.

Inspección cualitativa

El objeto de este tipo de inspección no es cuantificar o medir la temperatura de elementos, sino identificar cuáles de ellos presentan una distribución de temperatura anormal.

Sabía que...

La investigación cualitativa es un método de análisis que busca explicar las razones de diferentes aspectos y las relaciones que se producen entre ellos en lugar de tratar de asignarle un valor numérico, como realiza la investigación cuantitativa.

Inspección cuantitativa

En esta fase se cuantifica la temperatura de los elementos, que según la fase anterior, presentan un punto caliente. Para esta cuantificación se deben tener en cuenta los siguientes aspectos:

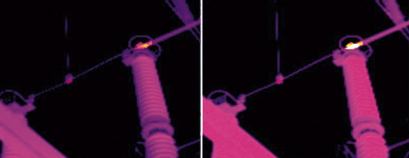

Termografía con viento de 14 km/h y termografía sin viento

4.3. Puntos calientes en el centro de transformación

En los centros de transformación se debe realizar la inspección termográfica de los siguientes elementos:

Termografía de los seccionadores de un centro de transformación

Aplicación práctica

Ha llegado un nuevo encargo a su empresa ELECOM, dedicada a la realización de mantenimientos eléctricos. En este caso se trata detectar los posibles puntos calientes del centro de transformación. La última revisión se realizó con vientos de más de 40 km/h, según los registros meteorológicos, y no se detectaron puntos calientes. ¿Qué pasos seguiría en su inspección? ¿Por qué razón piensa que estos puntos no se detectaron en la revisión anterior? ¿Cuál debe ser la velocidad de viento máxima para realizar la inspección?

SOLUCIÓN

En primer lugar hay que comprobar que las condiciones meteorológicas son óptimas para los análisis (temperatura exterior, viento, etc.). Tras esta comprobación, habría que realizar una primera inspección cualitativa para detectar los puntos calientes. En aquellos elementos donde aparecen puntos calientes se realizaría una inspección con más detalle, es decir, una inspección cuantitativa para valorar con exactitud los puntos calientes.

No se puede tener la certeza de que estos puntos se encontraran en la anterior revisión, pues el hecho de haber realizado la revisión con vientos superiores a 40 km/h puede dar lugar a no detectar los puntos calientes correctamente.

A partir de 16 km/h no se recomienda realizar una termografía.

5. Herramientas, equipos y medios técnicos auxiliares (de medición, de observación, etc.)

Para llevar a cabo el mantenimiento predictivo de centros de transformación es necesario disponer de, al menos, las siguientes herramientas, equipos y medios técnicos auxiliares:

5.1. Medidor de tensión de paso y contacto

Este medidor de tensión permite medir dos tipos distintos de tensión:

La medición se lleva a cabo conectando la fuente de corriente entre dos puntos de la línea de tierra y midiendo la tensión que aparece entre dos pesas separadas un metro o entre tierra y partes conductoras.

Medidor de tensión de paso y contacto

5.2. Comprobador de relés

Se utiliza para comprobar la curva de disparo corriente/tiempo de los interruptores automáticos y de relés de protección.

Definición

Relé

Es un dispositivo electromecánico formado por una bobina y un electroimán. Funciona como un interruptor que mediante un circuito eléctrico permite abrir o cerrar otros circuitos eléctricos independientes.

La medición se realiza inyectando una corriente alterna ajustable en el circuito.

Comprobador de relés

5.3. Micróhmetro

Este instrumento permite medir resistencias muy bajas con gran precisión. Estas resistencias se pueden producir en el contacto de disyuntores, llaves, barras conductoras o puntos de soldadura, seccionadores, etc.

Megóhmetro

Definición

Ohmio

Resistencia eléctrica entre dos puntos de un conductor cuando una diferencia de potencial constante de 1 voltio aplicada entre estos dos puntos produce una corriente de intensidad de 1 amperio.

La medición se realiza siguiendo el método de los cuatro brazos o puente de Kelvin para evitar la influencia de las resistencias de contacto y de los cables de medición.

5.4. Megóhmetro

Se utiliza para medir las resistencias de aislamiento de los equipos y elementos de protección. Es una herramienta de gran importancia para la seguridad de las personas contra las descargas eléctricas directas y por corrientes de derivación.

Con esta medición se detectan posibles fugas eléctricas en los equipos del centro de transformación.

Megóhmetros

5.5. Telurómetro

Se utiliza para realizar mediciones de la resistencia a tierra y de la resistividad del suelo. Estos dos parámetros son fundamentales en el mantenimiento de un sistema de puesta a tierra y en la seguridad de las personas.

La resistencia de puesta a tierra se mide en ohmios y la resistividad del suelo en ohmios metro.

Telurómetro

Definición

Resistividad del suelo

Es una característica propia del suelo que depende de la humedad y la temperatura, por lo que puede variar a lo largo del año. La presencia de agua en el suelo no implica necesariamente una resistividad baja, ya que también depende de otros factores.

5.6. Comprobador de rigidez dieléctrica de aceites

Este instrumento mide la tensión de ruptura de los aceites aislantes de transformadores, condensadores, interruptores automáticos, cables con aceite, etc.

Esta tensión de ruptura indica el grado de contaminación de estos aceites por la presencia de agua o materiales sólidos en suspensión para saber si es necesario realizar labores de mantenimiento como filtrado o cambio de aceite.

Comprobador de rigidez dieléctrica de aceites

Recuerde

La rigidez dieléctrica es la medida de la corriente eléctrica en la que el elemento aislante pasa a ser conductor. La medida de esta característica indica la capacidad del aceite para soportar las solicitaciones eléctricas.

Aplicación práctica

Se ha incorporado un nuevo técnico a su empresa ELECOM y quiere saber si puede utilizar un megóhmetro para medir la resistencia de un seccionador en lugar de un micróhmetro, ya que ambos equipos sirven para medir resistencias. ¿Cuál sería su respuesta como técnico con experiencia en la empresa?

SOLUCIÓN

Los megóhmetros sirven para medir las resistencias de los elementos de aislamiento y protección que se caracterizan por presentar valores de resistencia (ohmios) muy altos. Por lo tanto, para medir la resistencia de un seccionador, que en condiciones normales presenta valores muy bajos, no se puede utilizar un megóhmetros, por no disponer de la sensibilidad adecuada.

6. Soporte documental. Tabla de puntos de revisión

La gran importancia del mantenimiento predictivo estriba en que un fallo en un centro de transformación puede dejar sin electricidad a una numerosa cantidad de población y empresas, lo que a su vez provoca, grandes problemas sociales y económicos.

Sin embargo, dicho mantenimiento debe realizarse de la forma más ordenada y planificada posible, teniendo en cuenta siempre un punto fundamental: la fecha de la revisión. A continuación se exponen una serie de puntos básicos a analizar a la hora de realizar el mantenimiento predictivo de las distintas partes de un centro de transformación.

6.1. Tabla de puntos de revisión

En esta tabla se exponen los puntos de revisión para centros de transformación de interior y exterior.

|

Centro de transformación de interior |

|

|---|---|

|

Revisión de la obra civil (local de la instalación) |

|

|

- Grietas en muros y tabiques - Posibles humedades de paredes - Entradas de aguas desde el exterior - Puertas de acceso al CT - Revisión de escaleras si las hubiera |

|

|

Alumbrado y señalización interior |

|

|

- Revisión de elementos de alumbrado interior - Revisión y prueba de la luz de emergencia - Revisión de placa de primeros auxilios |

|

|

Transformadores |

|

|

- Revisión del nivel de aceite aislante - Revisión de pérdidas de líquido aislante en las pasapatas - Control de ruidos y vibraciones - Revisión de apriete de las conexiones - Comprobar los precintos de cierre de las celdas de transformador - Revisión termográfica de partes del transformador - Análisis de aceites del transformador |

|

|

Toma de tierra |

|

|

- Defectos en las conexiones de toma a tierra - Revisar la conexión del neutro a la tierra - Revisar la separación entre las conexiones a tierra - Comprobar la tensión de contacto |

|

|

Centro de transformación de exterior |

|

|---|---|

|

Apoyos (lugar en el que se ancla el CT) |

|

|

- Revisar el estado del hormigón (grietas, roturas,...) - Revisar las posibles oxidaciones del metal - Revisar el estado de la cimentación - Revisar los anclajes del CT |

|

|

Transformadores |

|

|

- Revisión del nivel de aceite aislante - Revisión de pérdidas de líquido aislante en las pasapatas - Control de ruidos y vibraciones - Revisión de apriete de las conexiones - Comprobar los precintos de cierre de las celdas del transformador - Revisión termográfica de partes del transformador - Análisis de aceites del transformador |

|

|

Toma de tierra |

|

|

- Defectos en las conexiones de toma a tierra - Revisar la conexión del neutro a la tierra - Revisar la separación entre las conexiones a tierra - Comprobar la tensión de contacto |

|

Además de los elementos antes señalados, también se hace necesaria una revisión preventiva de toda la aparamenta correspondiente a baja y alta tensión.

6.2. Soporte documental

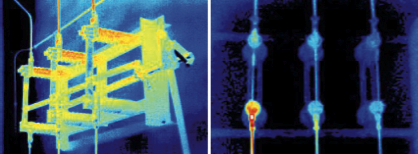

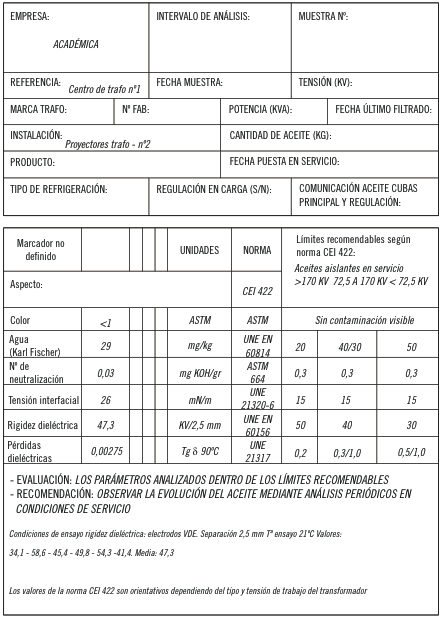

Los trabajos de mantenimiento preventivo realizados en un centro de transformación deben quedar registrados. A continuación se presenta un ejemplo de informe para el estado del aceite de los transformadores.

En dicho informe aparece un resumen de las medidas del parámetro analizado, en este caso, el estado de los aceites de los transformadores. Los informes usados en las revisiones de otras partes o elementos del centro de transformación son similares.

Nota

En este informe también aparece una evaluación de los parámetros que se han medido, indicando si son normales o anormales y una serie de recomendaciones u obligaciones, referentes a la parte analizada, que deberán ser tenidas en cuenta por la entidad explotadora del centro de transformación.

7. Equipos de seguridad

Los centros de transformación deben contar, como mínimo, con los siguientes equipos de seguridad y carteles informativos:

Definición

Pértiga detectora de tensión

Aparato utilizado para verificar la ausencia o presencia de tensión. Consta de dos elementos: el detector de tensión y la pértiga a la que se acopla el detector.

|

5 reglas para trabajar sin tensión |

|

|---|---|

|

1. Desconectar 2. Prevenir cualquier posible realimentación 3. Verificar la ausencia de tensión 4. Poner a tierra y en cortocircuito 5. Proteger frente a elementos en tensión y señalar la zona |

|

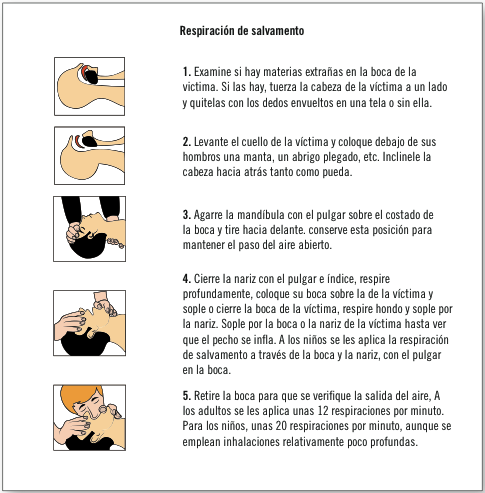

Cartel de respiración de salvamento

|

Requisitos previos a los trabajos en instalaciones eléctricas de alta tensión |

|

|---|---|

|

|

|

No empezar ningún trabajo en las instalaciones de alta tensión sin: |

|

|

1 |

CORTAR todas las posibles alimentaciones de alta y baja tensión de los elementos en que haya de intervenirse, utilizando, al menos, casco, banqueta aislante, guantes aislantes y gafas protectoras. |

|

2 |

AL UTILIZAR las pértigas, limpiarlas y ponerlas a tierra, si procede. |

|

3 |

BLOQUEAR si es posible, los aparatos de corte. |

|

4 |

COLOCAR en los mandos de los aparatos de corte la señal de seguridad correspondiente. |

|

5 |

COMPROBAR siempre la ausencia de tensión en los elementos donde se va a trabajar o en los situados a distancia que suponga peligro. 5 |

|

6 |

COLOCAR las puestas a tierra y en cortocircuito aislando la zona de trabajo. |

|

Está totalmente prohibido penetrar en las celdas antes de dejar sin tensión todos los aparatos y conductores contenidos en su interior (salvo el barraje general cuando proceda). |

|

8. Resumen

En el desarrollo de este capítulo se ha analizado la aplicación del mantenimiento predictivo a los centros de transformación.

En primer lugar se han mostrado los tres análisis necesarios para realizar el mantenimiento predictivo: análisis físico-químico de aceites y de gases y análisis de la instalación de la obra civil o intemperie. La frecuencia de la revisión varía en función de la situación y características del centro de transformación y, además, es algo bastante variable y difícil de fijar.

Las distintas partes que forman un centro de transformación son el edificio y los apoyos del mismo, las celdas, los transformadores, la puesta a tierra y los sistemas auxiliares. Adoptando las medidas oportunas se puede predecir los posibles fallos de estos elementos y así aumentar su vida útil.

Una parte fundamental del mantenimiento predictivo es el análisis de los puntos calientes. Estos puntos calientes son zonas o elementos del centro de transformación que al aumentar anormalmente de temperatura pueden indicar fallos en su funcionamiento.

Las herramientas, equipos y medios auxiliares que ayudan a cuantificar los distintos parámetros a medir durante el análisis predictivo del centro de transformación son el medidor de tensión de paso y contacto, el comprobador de relés, el micróhmetro, el megóhmetro, el telurómetro y el comprobador de rigidez de aceites. Además, y en función de los datos aportados por los anteriores equipos, se debe redactar un informe de revisión para que sirva de “historial” del centro de transformación.

Con el fin de garantizar la protección de las personas se debe disponer de los equipos de seguridad obligatorios, pues son necesarios para realizar de forma segura trabajos relacionados con la electricidad.

Ejercicios de repaso y autoevaluación

1. La frecuencia del mantenimiento predictivo de un centro de transformación es:

2. Enumere las razones por las que se puede producir un punto caliente en un centro de transformación.

3. ¿Cuál es la diferencia entre una inspección cualitativa y una inspección cuantitativa?

4. ¿Cuál es la diferencia entre un megóhmetro y un micróhmetro?

5. Señale las cinco reglas de oro necesarias para garantizar la seguridad en el mantenimiento de un centro de transformación.

6. ¿Qué indica el color blanco en el aceite del transformador?

7. Cite y realice una breve descripción de dos de los equipos y medios técnicos necesarios para el mantenimiento predictivo de un centro de transformación.

8. Enumere las celdas más importantes en los centros de transformación.

9. Indique si las siguientes afirmaciones son verdaderas o falsas.

10. ¿El nivel anormal de qué gases puede dar lugar a descargas parciales en los centros de transformación?