Barnizado a brocha

Capítulo 1

Preparación y puesta a punto de equipos para lijado, secado y pulido de las superficies aplicadas

1. Introducción

El acabado de muebles y carpinterías es sin duda un valor sumamente significativo en este tipo de productos. Cobra tanta importancia que el cliente rara vez presta su atención a la estructura, el montaje, los herrajes, etc., del objeto de madera, sino que se fija a primera instancia en el acabado (color, textura, brillo, etc.) y después en el resto de cosas.

Es importante decir que el mueble no cobra su verdadero valor hasta que no se le aplica el acabado y, por este motivo, es tan necesario conocer sus secretos.

En este capítulo, se explicarán las fases del lijado, del secado y del pulido de superficies de madera ya aplicada, es decir, con barnices o pinturas.

2. Lijado de superficies aplicadas

Desde que se aplica la primera capa de protección en objetos de madera, se realiza un proceso de lijado entre capa y capa que redundará en la calidad final del acabado.

Barnizado a brocha

Lijado

2.1. Descripción, puesta a punto y utilización de las lijadoras manuales y automáticas

Antes de la aplicación de cualquier acabado, es imprescindible la preparación a conciencia del soporte, es decir, de la madera. Esta preparación consiste en el lijado y pulido de la superficie hasta que se consiga un soporte perfecto sin desigualdades.

De esta manera, esta preparación de la pieza redundará en su calidad final y también facilitará y acortará los trabajos posteriores de barnizado, lijado, secado y pulido de las superficies aplicadas.

Para poder obtener superficies lisas y agradables al tacto, se dispone de útiles y máquinas que facilitan y aligeran la labor del lijado entre capas aplicadas

Tacos para lijar

Se deben utilizar de unos 8 × 14 cm aproximadamente y de un grueso de 2 a 3 cm, es decir, que sean perfectamente asibles y manipulables por las manos. Suelen ser de corcho o de madera con una lámina de corcho adherida a la superficie, que se va a utilizar posteriormente apoyada sobre el soporte a lijar. A estos tacos se les aplica la lija del grano que se necesite y se sujetan con los dedos. Se procede al lijado, intentando siempre realizarlo en el sentido de la veta.

Taco de lija

Sabía que...

Antiguamente, los barnizadores-lacadores de muebles eran itinerantes y desarrollaban su trabajo en una zona geográfica determinada, de taller en taller, cubriendo las necesidades de varios talleres de ebanistería. Incluso se les daba alojamiento y comida mientras duraba su trabajo.

Existen tacos de goma espuma de dimensiones parecidas a los anteriores que vienen recubiertos con una capa o película de lija. Se pueden conseguir de diferentes granos, que se utilizan según el fin que se persiga. Se adaptan a infinidad de contornos. Están muy extendidos en el sector del mueble y, más concretamente, en la sección de acabado de las empresas especializadas en la madera.

Taco de lija de goma espuma

Muchos barnizadores-lacadores, para poder lijar las superficies curvas, con molduras, torneados, etc., utilizan tacos de lija con la contra forma que tiene el perfil o la moldura a lijar y, al apoyarlos, se adaptan perfectamente al contorno. Hay algunos que se encuentran en el mercado y otros que son de fabricación casera.

Tacos para el lijado de molduras

Recuerde

Todos los útiles manuales de lijado deben utilizarse en el sentido de la veta de la madera.

Lijadoras

En cuanto a los equipos de máquinas de lijado, hay que referirse a las lijadoras eléctricas o neumáticas (que funcionan con aire comprimido). Esta maquinaria portátil está diseñada para trabajos en serie y que requieren de rapidez para abaratar costes. Existen de tres maneras fundamentales, que se verán a continuación.

Lijadora de banda

Máquina portátil para el lijado de superficies de madera en crudo y siempre al hilo de la veta. Rara vez se utiliza para lijado entre capas de acabado. Su peso oscila entre los 6 y 10 kg, aunque, en la actualidad, se consiguen bastante más ligeras. El ancho de banda más común es el de 10 cm y un largo útil de unos 17,5 cm.

Nota

La lijadora de banda suele traer un saco donde se almacenan los restos que genera el lijado y también se puede adaptar para que sean absorbidos por un aspirador.

Son máquinas que necesitan de una prevención de riesgos en el manipulado por parte de los operarios:

Lijadora de banda

Lijadora orbital

Lija superficies de madera previamente a la aplicación del acabado y de igual manera, pero con lijas de grano fino, se utiliza para el lijado entre capas. Debido a su funcionamiento en movimiento circular, no provoca el rayado de la superficie aplicada y, si lo hace, es prácticamente inapreciable. Son máquinas ligeras (de entre 2 y 4 kg). Las superficies o placas de trabajo que poseen son rectangulares, cuadradas, redondas, con formas angulares y curvas, etc. Las lijas se adhieren a estas placas con velcro o con unas pinzas que las sujetan y fijan. Al igual que las anteriores, poseen un saco que recoge los residuos y también se pueden acoplar a un aspirador portátil.

Las medidas preventivas con este equipo son de escasa relevancia, pero sí cabe mencionar que hay que tener cuidado con el cable de alimentación y no colocar las manos cerca de la zona de trabajo.

Lijadora orbital

Importante

Es conveniente el uso de mascarillas antipolvo y ropa de trabajo adecuada, al igual que de botas de seguridad.

Lijadora rotorbital

Con similares usos que la anterior, permite además el acceso a lugares dificultosos. Tienen las características de desarrollar movimientos aleatorios y elípticos. Es muy potente y resistente. Hoy en día, las rotorbitales son las que más abundan para el lijado de muebles y carpinterías barnizadas. Son ligeras (no superan los 3 kg). Predominan las de formas circulares (de 150 mm Ø). Poseen un dispositivo de recogida de residuos.

Las medidas de seguridad son similares a las anteriores.

Lijadora rotorbital

Actividades

1. En cuanto a las lijas que se sujetan a las bases de las lijadoras, ¿cuáles son mejores, las de velcro o las que se sujetan con pinzas?

2. A la hora de adquirir una lijadora para el lijado entre capas aplicadas, ¿de qué tipo, características, etc., se adquiriría la máquina portátil si se trabaja en un taller artesanal?

En estos dos últimos casos de lijadoras (orbitales y rotorbitales), se pueden encontrar neumáticas, es decir, que funcionan con aire comprimido. En los talleres actuales, se están imponiendo, debido al ahorro en electricidad, versatilidad, ligereza, robustez y escasez de mantenimiento. Tienen un inconveniente importante y es la cantidad de polvo que generan, pero, al igual que las anteriores, poseen sacos acumuladores de residuos o la posibilidad de acoplarles un aspirador.

Lijadora neumática

Actividades

3. ¿Qué es una aspiración colectiva?

4. ¿De dónde se saca el aire comprimido?

No hay que olvidar en este apartado de equipos para el lijado mencionar las lijadoras que funcionan con baterías recargables, que poseen las mismas características que las lijadoras convencionales, pero permiten independencia durante un buen tiempo de las fuentes de alimentación, reducen los riesgos y son muy utilizadas en los lugares de instalación y montaje de las diferentes composiciones de muebles y carpintería.

Lijadora recargable

Equipos automáticos

Finalmente, se describirán los equipos automáticos que se pueden encontrar en las diferentes empresas del sector de la madera y el mueble que ayudan al lijado de superficies pintadas o barnizadas, acelerando el proceso productivo y, por consiguiente, el beneficio.

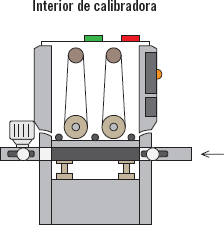

Lijadora de banda continua o calibradora

Esta máquina se ha convertido en estos últimos años en una de las más habituales en los procesos productivos de las empresas del sector de la madera. Está pensada para lijar superficies planas. Dispone de una base provista de una cinta transportadora que introduce las diferentes piezas que son lijadas por la parte superior con la ayuda de dos rodillos grandes, el primero con una lija más gruesa que hace el trabajo de desbaste y el segundo con una lija más fina que consigue una superficie perfecta para poder aplicar otra capa de acabado.

Calibradora de barnizados

Son máquinas que se utilizan tanto para el lijado de madera en crudo como para el lijado entre capas de barniz o pinturas. Solo se requiere colocarles las bandas de lijas apropiadas para cada función. Poseen una superficie de trabajo amplia, que puede llegar a los 135 cm o más.

Como su nombre indica, calibran gruesos con unos resultados espectaculares y trabajan con décimas de milímetro. Disponen de un sistema de aspiración que se conecta a la red principal del taller o fábrica.

Es una máquina muy productiva y de una sola pasada consigue el efecto deseado. Es robusta y resistente. Muy segura, porque los rodillos y la zona de trabajo están ocultos bajo la carcasa metálica que los envuelve.

Nota

El único riesgo que puede aparecer es si el operario introduce las manos entre la base o plato y la parte superior, ya que se puede sufrir un aplastamiento o un contacto con la zona abrasiva.

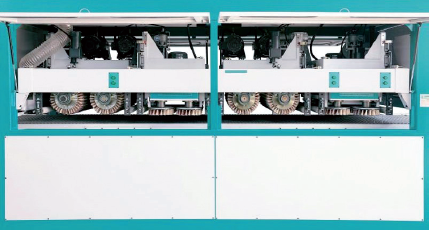

Lijadora de rodillos

Para cubrir las carencias de la anterior y poder lijar elementos de carpintería y muebles con formas curvas o irregulares, como sillas, elementos desmontables, molduras, etc., surge en el mercado esta máquina, compuesta de unos rodillos formados por tiras abrasivas, situadas en diferentes ejes móviles que se mueven de manera rotatoria y aleatoria, permitiendo el lijado de multitud de elementos y zonas críticas de elementos de madera difíciles de lijar.

Lijadora de rodillos

La máquina permite su regulación en velocidad según sean las necesidades. Del mismo modo que la anterior lijadora, está preparada para el lijado de madera en crudo y para elementos barnizados o pintados.

Lijadora de rodillos con accesorios para el lijado

A la hora de proceder al lijado, se puede realizar sobre una cinta transportadora, sobre accesorios que sujetan las piezas e incluso sujetar con las manos.

Nota

Los rodillos son capaces de adaptarse a cualquier tipo de formas, como también trabajar por el interior de muebles.

Los riesgos inherentes a esta máquina son escasos, puesto que los rodillos están muy protegidos. Solo cabe destacar que, si se sujeta con las manos una pieza, hay que tener cuidado de que los rodillos no lleguen a alcanzarlas.

Aplicación práctica

Suponga que usted es el encargado del manejo de la calibradora y está lijando entre capas aplicadas unos marcos directos para el acristalamiento de un local comercial realizados en madera de pino de 150 × 200 cm barnizados con poliuretano ¿qué grueso de grano de lijas de banda utilizaría? ¿Cómo los lijaría?

SOLUCIÓN

2.2. Tipos, naturaleza y elección de lijas

Las lijas que se utilizan para conseguir superficies acabadas, suaves al tacto, requieren de un estudio para poder sacarles su máxima utilidad y, por consiguiente, un mejor acabado.

Consejo

Se recomienda frotar el papel de lija nuevo sobre zonas inservibles para quitarle los filos más cortantes, que pueden rayar la superficie.

Para comprobar el grado de acabado de las superficies, se pueden utilizar los dedos y complementar con la vista.

En la actualidad, se utilizan multitud de abrasivos, que dan gran variedad de acabados y calidades.

Lijas

Las lijas se componen generalmente de un soporte y un abrasivo. El soporte puede ser de papel, tela, cartón, velcro, goma espuma, corcho, etc., y el abrasivo puede ser de vidrio, carburo de silicio, zirconio, granate, óxido de aluminio, etc.

Lijas con diferentes soportes y formatos y rodillos variados

Sabía que...

Existen abrasivos que no requieren de soporte, como pueden ser el papel abrasivo flexible, el estropajo de alambre o la lana de acero.

Todos estos abrasivos buscan el lijado de la superficie en mayor o menor medida y, para que esto sea así, los carpinteros, ebanistas y barnizadores-lacadores deben utilizar cada lija cuando convenga. El mercado pone a la venta lijas que se clasifican por el grueso del grano y se identifican por la parte posterior de las mismas. Cuanto más se acerque el número que aparece en la parte posterior al cero, más basta es la lija y, cuanto más se aleje, más fina.

Ejemplo

Grano 80: basto. Trabajos de desbaste y en maderas en crudo.

Grano 240: fino. Trabajos de lijado en superficies aplicadas con barnices o pinturas.

No todos los abrasivos se rigen por esta especificación numérica para describir el grano, pero es la que más predomina. De todas formas, es bueno informarse en el comercio suministrador.

Importante

No es lo mismo lijar a mano que lijar a máquina. La máquina intensifica más el efecto del lijado, aunque se utilice el mismo grano de lija.

Los tipos más comunes de lijas son:

Papel de lija granate

Disco de lija de óxido de aluminio

Lija esponja de grano de vidrio

Banda de lija de tela de carburo de silicio

Abrasivo flexible

Estropajo de alambre

Ejemplo

Como se puede deducir con lo anteriormente mencionado, la elección de la lija depende del trabajo que se vaya a realizar. En este caso, de superficies aplicadas, se utilizarán lijas que se alejen del 0 y siempre superiores al 240 y, en el caso del estropajo de alambre, a partir de los dos ceros (00).

Nota

Las lijas se consiguen en el mercado en pliegos o en rollos, con soportes de tela o papel. Se pueden cortar doblando por la zona deseada y seguidamente rasgando con las manos, en sentido contrario una de la otra.

Actividades

5. Indagar sobre las principales marcas fabricantes de lijas.

6. ¿Por qué se utiliza el estropajo de alambre del nº 0 para los trabajos de limpieza de muebles que se van a restaurar posteriormente?

2.3. Mantenimiento de los equipos de lijado

El mantenimiento de los equipos de lijado debe realizarse respetando las normas de limpieza de zona de trabajo y de los diferentes útiles y máquinas que se utilicen en el proceso de lijado, al igual que las medidas preventivas.

Importante

El orden es fundamental en el entorno laboral.

Recomendaciones

Para el mantenimiento de equipos de lijado, se recomienda lo siguiente:

Aspirador de polvo

Manual de instrucciones

Aplicación práctica

Está realizando el lijado de una capa de acabado en un mueble auxiliar y detecta que la lija se embota y no lija. ¿Cuál puede ser el motivo?

SOLUCIÓN

Que la capa aplicada no esté seca totalmente o una excesiva acumulación de polvo en la zona de trabajo. En el primer caso, el barniz, al no estar seco, se adhiere a la lija, creando una película que no permite lijar y, en el segundo, por la acumulación de polvo entre el abrasivo, produciendo un ineficaz lijado.

2.4. Reparación y sustitución de los abrasivos rotos y/o defectuosos

Las reparaciones en los abrasivos duran poco y son escasamente eficaces, porque, aunque sea pequeño el desperfecto, al desarrollar el trabajo, se deteriora muy rápidamente y termina rompiéndose e incluso, en máquinas portátiles y automáticas, puede generar alguna avería.

El mejor consejo, por lo tanto, es deshacerse de las lijas defectuosas y sustituirlas por otras nuevas que generen las superficies deseadas.

Las lijas desgastadas o defectuosas se pueden reutilizar para lijar manualmente.

Sabía que...

Carpinteros y ebanistas aprecian estas lijas para realizar lijados finales o de zonas delicadas (molduras, torneados, etc.), ya que, debido a su desgaste, no hacen ralladuras profundas y consiguen superficies perfectas para que, posteriormente, los acabados cobren más valor si cabe.

Consejos

Algunos consejos para la sustitución y el mantenimiento de las lijas o abrasivos son los siguientes:

Actividades

7. En caso de poseer lijadoras orbitales de velcro, ¿se despegaría cada vez que hiciera falta la máquina para conservar la lija para la siguiente utilización?

3. Secado de superficies aplicadas

Se llama secado al proceso que se realiza posteriormente a la última capa de acabado aplicada sobre el mueble o elemento de carpintería.

Detalle de cabecero con taracea recién barnizado

Para que se produzca el secado, se necesita que primero se evaporen los componentes volátiles y, seguidamente, se produzca el secado de los componentes sólidos del producto aplicado sobre la superficie.

Importante

El secado, para que sea eficaz y eficiente, requiere de procesos que provoquen un secado gradual y equilibrado.

Actividades

8. ¿Cuáles son los componentes volátiles que suelen utilizarse en la aplicación de acabados?

3.1. Tipos, naturaleza, descripción, puesta a punto y utilización de los sistemas y equipos de secado

Existen tres procesos fundamentales para conseguir el secado de superficies aplicadas sobre elementos de madera. A continuación, se describe cada uno de ellos.

Secado a temperatura ambiente

Como su nombre indica, se obtiene por el secado natural y gradual que proporciona el medioambiente. Requiere de estancias aisladas de la entrada de polvos anejos a la zona de aplicación, donde las diferentes piezas se colocarán ordenadamente en caballetes fabricados para ese fin. De igual manera, necesita de conductos que permitan la circulación del aire y la evaporación de los disolventes, siempre teniendo precaución de disponer de filtros que eviten la entrada de suciedad. La entrada de este aire debe ser pausada y la mínima imprescindible.

Carro de secado de barnices

En este proceso, como se puede entender, dependiendo de la estación del año, el secado se producirá más rápido o más lento. Estas diferencias de rapidez de secado se pueden igualar a lo largo del año obteniendo del fabricante de productos de barnizado y pintado de madera disolventes más o menos rápidos.

Consejo

Se deben evitar los días de bajas temperaturas para realizar aplicaciones de acabados, ya que se provocan veladuras y mal cuaje de la capa.

Secado acelerado con calor

Con cualquier elemento, si se eleva la temperatura, se provoca que las superficies se sequen más rápidamente. A los productos de acabado les sucede igual, porque se provoca una rápida evaporación de los componentes volátiles (disolventes) y también de los componentes sólidos que se adhieren a la superficie.

Dentro de este secado acelerado, es posible encontrar varios métodos que contribuyen a acelerar los procesos productivos o industriales de acabado de muebles, con la optimización de tiempos que ello conlleva.

Dependiendo la forma en que se transmita el calor, se pueden diferenciar tres procesos, que se describen a continuación.

Secado por conducción o transferencia

Se basa en el principio físico de que dos cuerpos o elementos con distinta temperatura, cuando entran en contacto, tienden a igualar sus temperaturas mediante la transferencia del más cálido al más frío. Al igual que en el secado a temperatura ambiente, este proceso requiere de habitaciones o habitáculos construidos al efecto, donde se instalan calefactores o túneles de aire caliente. Las piezas de madera entran a esta habitáculo por transfer, rieles, transportadores aéreos, etc., y cuando salen por el otro extremo ya están secas y preparadas para recibir otra aplicación si así lo requiere la pieza.

Estufa de secado de barniz

Secado por convección

Se diferencia del anterior en que la fuente de calor se sitúa en el suelo, donde se produce el calentamiento del aire. Este asciende a las partes altas del secadero, produciendo una ligera corriente que actúa por transferencia sobre la capa húmeda del barniz o laca. Hay muchos casos en los que esa corriente de aire ascendente se acelera por sistemas de ventilación que abrevian el proceso de secado. A este sistema se le llama secado por convección forzada.

Túnel de secado

Nota

En los casos de secado por conducción y por convección, la temperatura puede graduarse entre 25 y 30 ºC, por lo que no es necesario cambiar de disolventes según la estación.

Aplicación práctica

Suponga que realiza en su empresa el secado de las capas de barniz con un procedimiento de secado por convección forzada. ¿Cree que afectaría ese calor intenso al volumen de la pieza, pudiendo provocar contracciones en la madera que pueden desmerecer a la pieza?

SOLUCIÓN

Se conocen pocos casos, por no decir ninguno. La velocidad de los equipos de transporte de piezas está calculada para realizar el secado imprescindible en la capa aplicada. Por tanto, no afecta al soporte (mueble o elemento de carpintería).

Secado por radiaciones infrarrojas. Rayos IR

Existen ciertas ondas electromagnéticas de onda larga y frecuencia corta que son portadoras de energía calorífica.

Túnel de secado con transportador aéreo

Las radiaciones infrarrojas, situadas en la escala de radiación electromagnética entre las ondas de campo visible de calores y ondas cortas de radio, con una longitud de onda entre 7.700 y 4.000.000 Å, siendo muy adecuadas para el secado de superficies aplicadas.

Definición

Å (ångström)

Unidad de medida que equivale a una cienmillonésima parte de centímetro, es decir, 1 cm contiene 100.000.000 de unidades de Å.

Se requiere de un túnel o túneles, según el sistema de fabricación de la empresa, en cuyo interior se colocan lámparas incandescentes, que pueden llegar a los 15.000 Å (infrarrojos cortos), o lámparas envueltas con cuarzos o sílice translucido, que pueden subir en potencia calorífica de 20.000 a 40.000 Å (infrarrojos medios) e incluso, cuando son paneles eléctricos y de gas, la energía calorífica emitida puede llegar a valores superiores a los anteriores (infrarrojos largos).

Importante

Sea cual fuere el sistema de secado acelerado, este requiere previamente de un secado a temperatura ambiente que favorezca la volatilidad de los disolventes. Si no se realiza de esta manera, los disolventes pueden provocar desperfectos en las superficies aplicadas cuando sufran una subida repentina de la temperatura.

Secado por radiaciones ultravioleta. Rayos UV

Sistema basado en el principio de que ciertas ondas electromagnéticas de longitud de onda más corta y frecuencia más alta excitan la fluorescencia de determinadas sustancias.

Los rayos ultravioleta, situados a escala de radiación electromagnética entre los rayos X y el campo de los colores visible, tienen una longitud de onda comprendida entre 150 y 3.900 Å y son adecuadas para los procesos de secado por excitación o fotoiniciación.

Equipo de secado por ultravioleta

La fuente de radiación la provocan unos tubos o conjunto tubos de cuarzo traslucido que contienen en su interior vapor de mercurio y trazas de gases halógenos y, en sus extremos, unos electrodos que, comunicados a la corriente eléctrica, producen una descarga que, a su paso por la mezcla gaseosa, genera fotones de radiación comprendida en el campo de los rayos ultravioleta. Según la presión de esta mezcla, las lámparas ultravioletas se pueden encontrar de baja, media y alta presión.

Las de baja y media presión ya se han quedado obsoletas, pero las de alta producen radiaciones entre 3.650 y 3.900 Å, con una presión gaseosa de mercurio de alrededor de 1 kg/cm2.

Las instalaciones que requiere este proceso son similares al anterior de rayos IR, es decir, túneles aislados con mecanismos automáticos de transporte de piezas. A parte de esto, requiere de unas lámparas de alta presión, que puede alcanzar los 750 ºC; de unos reflectores, que ayudan a desviar el 50% de la energía irradiada sobre la capa húmeda de acabado y suelen estar construidos con aluminio pulimentado y anodizado, y de un sistema refrigerador, que tiene la misión de disipar la energía infrarroja desviada por los reflectores, así como desplazar el ozono que se forma por los rayos UV, introduciendo aire.

Túnel de ultravioleta

En algunos casos, se le instalan a los túneles sistemas de refrigeración secundarios, cuyo cometido es disminuir la temperatura.

Estos túneles trabajan a una velocidad aproximada de entre 15 y 20 m/min, aunque se pueden acelerar o reducir. También cabe mencionar que los túneles suelen contar con tres o cuatro tubos de radiación (el cuarto suele ser de repuesto, lo normal es trabajar con tres).

Los barnices utilizados en este proceso de secado deben contener el producto excitable por los rayos UV.

Este sistema puede secar las piezas en 1 min. Las piezas pueden ser lijadas a continuación en la lijadora de banda automática o calibradora.

Importante

La luz ultravioleta es perjudicial para la vista, deben usarse gafas especiales antiultravioleta. Los residuos resultantes deben ser ubicados donde las autoridades competentes indiquen, para no producir daños medioambientales.

Actividades

9. ¿Cuáles son los barnices que se pueden utilizar en el secado de rayos UV? Investigar sobre ello.

10. ¿De qué materiales se fabrican los túneles de secado?

3.2. Elección correcta del sistema de secado. Control de parámetros (temperatura, tiempo y velocidad)

La elección del sistema de secado depende de algunos factores importantes, como pueden ser:

Ventajas e inconvenientes de cada proceso

Las ventajas e inconvenientes de cada proceso se pueden ver en la siguiente tabla.

| PROCESO | VENTAJAS | INCONVENIENTES |

| SECADO A TEMPERATURA AMBIENTE | Sistema menos costoso de secado. Apenas requiere de instalaciones importantes. |

Muy lento, depende mucho de las estaciones. La temperatura ambiental puede influir en los acabados. |

| SECADO ACELERADO POR CALOR | Sistema costoso de secado, pero productivo.Requiere de instalaciones importantes, pero proporcionan acabados de calidad | Alto consumo de energía. Influye en el medio ambiente. |

| SECADO POR RADIACIONES ULTRAVIOLETAS | Tremendamente productivo. Puede alternarse con otras máquinas en el sistema productivo (lijadoras y aplicadoras de barniz). |

Instalaciones costosas. Dañino para la vista. El consumo de energía es alto. El barniz o laca a aplicar debe estar formulado especialmente para este proceso. |

Aplicación práctica

En el tejido empresarial del sector de la madera, existen empresas especializadas solo en el acabado de mobiliario y muchas empresas se sirven de ellas. Por lo tanto, no necesitan hacer inversión en la sección de acabado. Si usted fuera emprendedor y quisiera abrir una empresa especializada en acabados, ¿qué sistema de secado instalaría?

SOLUCIÓN

El de rayos ultravioleta si el volumen de trabajo se prevé alto y se dispone de liquidez. Contamina relativamente poco, es muy productivo y congenia bien con la línea de fabricación, es decir, se puede alternar con equipos de lijado, cintas transportadoras, etc.

Podría decirse que los tres procesos de secado se adaptan a los tres tipos de industrias o empresas del sector. Así, el secado a temperatura ambiente es el que normalmente se utiliza en pequeñas empresas artesanales, el secado acelerado por calor se utiliza en empresas que requieren más equipos y más productividad, como es el caso de los medianas empresas, y, en último lugar, para el secado de aplicaciones de barnices y lacas en las grandes empresas del sector se utiliza el secado por radiaciones ultravioletas.

Nota

En el caso de acabados artísticos o artesanales, casi en todos los casos, se utiliza el proceso de secado a temperatura ambiente. Como mucho, se puede colocar un calefactor para caldear un poco las instalaciones o habitáculos destinados al secado.

Control de parámetros

Muchos son los aspectos a tener en cuenta a la hora del proceso productivo en la sección de acabado de una empresa del sector de la madera y el mueble.

Con anterioridad, se han dado en los diferentes procesos de secado indicaciones generales de temperatura, velocidad y tiempo que se suelen utilizar a la hora de secar superficies aplicadas en muebles y elementos de carpintería, pero lo verdaderamente importante es seguir las instrucciones e indicaciones del fabricante del secadero de barniz y laca. De esta manera, se sacará el máximo provecho al secadero y se conseguirán superficies perfectas.

Actividades

11. ¿Se pueden utilizar puntos de calor focalizados sobre determinadas partes de los muebles y carpinterías, como pueden ser decapadores o secadores de pelo? Razonar la respuesta.

3.3. Mantenimiento de los equipos de secado

La verdad es que los equipos de secado no requieren excesivo mantenimiento, excepto los más sofisticados. Todos necesitan de limpieza y orden, al igual que comprobar los diferentes filtros y conductos de aire, que deben estar libres de impurezas y realizar su trabajo con eficacia. También hay que verificar los equipos de transporte, como cintas transportadoras, transfers, etc., ya que su velocidad es importantísima en el proceso de secado.

Asimismo, se debe aprovechar al máximo la energía que se consume, evitar riesgos de quemaduras en los operarios y sobrecalentamientos en los diferentes equipos y una larga lista de recomendaciones de obligado cumplimiento que son las que indique el fabricante en el manual de instrucciones.

Nota

Por lo general, lo equipos más sofisticados de secado requieren de la asistencia periódica de mecánicos-técnicos especialistas en este tipo de maquinaria.

4. Pulido de superficies aplicadas

El pulido es una operación que se realiza sobre la última mano de acabado aplicada y siempre que esté seca. Se realiza para corregir y disimular imperfecciones y, a la vez, conseguir el brillo deseado sobre el acabado.

El pulido se consigue por el efecto de la fricción sobre la superficie acabada con útiles auxiliares que se deben utilizar con rapidez y sin deteriorar el acabado.

Sabía que...

El pulido de superficies aplicadas desde siempre ha sido un trabajo realizado por los mejores oficiales de las empresas o incluso por los maestros artesanos. Son trabajos que requieren mucho oficio.

4.1. Tipos, descripción, naturaleza, puesta a punto y utilización de los sistemas y equipos de pulido de barnices

Existen varios sistemas para el pulido de superficies, de los que seguidamente se describen los más utilizados.

Pulido con lana de acero

Este proceso se puede realizar en seco o con ayuda de un lubricante aceitoso. El material base utilizado es la lana de acero que se puede encontrar en rollos en los comercios especializados. Su abrasividad se expresa desde el nº 3 (el más grueso y abrasivo) a los 0000 o 4/0 (menos abrasivo y más fino). Estos últimos son los más utilizados en el pulido de superficies aplicadas. Es un abrasivo versátil debido a su adaptabilidad a todo tipo de superficies, rincones y zonas de difícil acceso.

Pulido con lana de acero

Tiene el inconveniente de que, al ser un material blando, se adapta a cualquier resalte que posean las superficies y, por este motivo, no consigue un pulido uniforme y liso, es decir, no consigue superficies planas, pero sí suaves y muy apreciadas por los entendidos.

Pulido con papel de lija

Es un proceso que requiere de un producto líquido, como aceite o incluso agua, ya que si se realiza en seco se rayaría la superficie aplicada. Cuando se va a realizar el pulido con la lija, se deben realizar los movimientos en el sentido de la veta, para, si se produce alguna ralladura, que sea fácilmente disimulable. Seguidamente, realizado el lijado, se limpian los restos con una esponja estrujada o un trapo húmedo y se remata con un trapo seco. Las superficies que se obtienen son lisas, pero pierden el brillo, con lo cual se convierten en superficies mates.

Importante

No hay que utilizar este proceso en barnices antiguos o lacas, ya que podría deteriorarlas.

Este proceso puede servir de base a otros pulidos, como el de lana de acero, piedra pómez o pasta de pulir, porque ayuda a alisar superficies y eliminar pequeñas deformidades. Para obtener pulidos con brillo, se aplica aceite y se utilizan lijas ultrafinas.

Pulido con papel de lija

Nota

Los pulidos mates se consiguen con lijas de grano 220 y los brillantes con lijas de grano 400, siempre con ayuda de aceite.

Pulido con pasta de pulir

Se consiguen superficies de gran calidad. Se realiza con una almohadilla o boina colocada en una pulidora, taladro o incluso lijadora orbital y sobre las superficies impregnadas de pasta de pulir (que es el pulimento abrasivo). La pasta se compone de lubricante y material abrasivo. Se puede encontrar gruesa, semigruesa y fina. La primera se utiliza para pulidos mate y la semigruesa y fina para acabados con brillo.

Almohadilla para pulidoras

Conviene, en el pulido de pasta de pulir, realizar movimientos continuos e ininterrumpidos y no detenerse en la misma zona, porque se puede provocar el ablandamiento del acabado, debido a la fricción.

Consejo

Al finalizar el pulido, es conveniente limpiar los restos de pasta que hayan quedado adheridos a la almohadilla con un trapo humedecido en bencina o petróleo.

Pulido con piedra pómez y trípoli

Proporciona unos acabados de gran calidad en finura y brillo. El material abrasivo puede conseguirse del grano que se desee (tanto piedra pómez como de trípoli) y el lubricante que se combina puede ser agua o aceite. El procedimiento de pulido guarda muchas similitudes con el anterior, solo se diferencia en el tipo de almohadilla utilizada en los movimientos rotatorios. Por lo general, el abrasivo se suele preparar en el propio taller con la mezcla de piedra pómez molida con aceite, amasándola hasta conseguir una pasta. La limpieza de utensilios y sobrantes se realiza con disolventes, como en el caso de la pasta de pulir.

Trípoli

Importante

Las zonas delicadas o de difícil acceso se pulen con un cepillo de cerdas cortas y rígidas.

Aplicación práctica

Suponga que es el dueño de un taller artesanal de ebanistería artística y un cliente le lleva una cómoda que, por el uso y el paso del tiempo, ha perdido el brillo original. La cómoda está barnizada con barniz de poliuretano y a pistola con una gruesa capa. ¿Cómo le devolvería su esplendor original?

SOLUCIÓN

4.2. Elección del sistema de pulido, control de parámetros y mantenimiento de los equipos de pulido

Como en el proceso de secado, el pulido de superficies aplicadas depende en gran medida del material de base que se disponga (si es nitrocelulósico, goma laca, poliuretano, etc.). Para materiales duros como los poliuretanos o el poliéster, se recomiendan pulimentos con lijas, pastas de pulir o piedra pómez y, para pulimentos sobre materiales de acabado más sensibles, lanas de acero de los 4/0, como también para muebles torneados y tallados.

Con anterioridad, se han dado algunos apuntes de cuándo se recomienda utilizar uno u otro pulido y cuáles son sus prestaciones.

En el producto abrasivo de pulido, puede haber indicaciones de los fabricantes, pero, en la mayoría de casos, para saber cuales son los controles de parámetros en el pulido de acabados, se requiere en gran medida de experiencia y destreza, ya que son trabajos que necesitan de manos expertas. Cuando se utilizan máquinas pulidoras, se deben regular las velocidades a las necesidades de pulido; es preferible ir añadiendo pulimento en varias ocasiones antes que saturar la superficie y la almohadilla y también evitar el desperdicio; otro consejo es no ejercer presión para evitar sobrecalentamientos en máquinas y superficies.

El mantenimiento de los equipos de pulido es sencillo, porque los dos factores que más influyen en su vida útil son la limpieza de materiales y herramientas o máquinas y, por supuesto, el cuidado y revisión de cables de alimentación de energía eléctrica de los diferentes elementos que componen las máquinas portátiles, etc.

En cuanto a los materiales, hay que utilizarlos en buen estado, es decir, nuevos o casi nuevos, y los ya usados guardarlos para zonas de difícil acceso y pulidos que requieran escaso trato o refinado.

Actividades

12. ¿Existe algún sistema de pulido más que se pueda aplicar sobre objetos de madera barnizados o lacados? Informarse sobre este tema.

13. ¿Qué útiles y abrasivos utilizan los pulidores de suelos manuales? Investigar sobre ello y descubrir las similitudes con el pulido de superficies aplicadas de barnices o pinturas.

5. Resumen

En este capítulo, se han tratado procesos importantísimos en los acabados de muebles.

En primer lugar, el lijado de superficies ya aplicadas, donde se han indicado los procedimientos más útiles para sacar el mejor rendimiento de las sucesivas capas de barnices o lacas que se apliquen.

En segundo lugar, se ha descrito el secado de las superficies recién aplicadas y cómo se debe hacer según el material utilizado para proteger y embellecer ese elemento de carpintería o mueble.

Por último, en tercer lugar, se ha analizado el pulido, que no es imprescindible si los dos pasos anteriores están bien realizados, pero que, en el caso de artesanos y empresas de prestigio, sí es de vital importancia, porque es el proceso que le da ese valor artístico tan apreciado por los entendidos.

Ejercicios de repaso y autoevaluación

1. Antes de la aplicación de cualquier acabado es imprescindible la preparación a conciencia del ______________.

2. Los tacos de lija que vienen recubiertos de una capa o película de lija son los de _________________.

3. Todos los útiles manuales de lijado deben utilizarse en el ___________ de la ______________ de la madera.

4. La ________________, debido a su funcionamiento en movimiento circular, no provoca el rayado de la superficie aplicada.

5. La máquina que lija superficies planas y que está provista de una cinta transportadora es la ________________.

6. La máquina que lija superficies curvadas o irregulares es la ____________ de ____________.

7. Enumere dos soportes de abrasivos para lijas, como por ejemplo el papel.

8. Enumere dos abrasivos utilizados para lijas.

9. El aspirador portátil de polvo se utiliza para...

10. Se llama secado al proceso que se realiza posteriormente a la última capa de _____________ aplicada sobre el mueble.

11. Los tres secados acelerados con calor que se utilizan sobre superficies aplicadas son:

12. Los secaderos con radiaciones ultravioletas necesitan de...

13. Los equipos más sofisticados de secado requieren de la _____________ periódica de mecánicos-técnicos especialistas en este tipo de maquinaria.

14. Enumere los cuatro procesos de pulido más habituales.

15. El mantenimiento de los equipos de pulido es sencillo porque los dos factores que más influyen en su vida útil son la _____________ de materiales y máquinas y, por supuesto, el ____________ y la _____________ de alimentación de energía.