Capítulo 1

Equipos para la preparación e igualación de superficies

1. Introducción

Dentro de las operaciones auxiliares de mantenimiento de carrocerías de vehículos, el proceso de preparación es una de las partes más importantes de la reparación para obtener un buen resultado. Conocer los distintos materiales y su adecuada utilización ayudará a preparar correctamente cada pieza de la carrocería. Un mal uso de estos elementos hará que el acabado final no sea el deseado.

Debe tenerse en cuenta que la preparación de un daño para un posterior tratamiento de fondos no solamente tiene que cumplir un factor estético, sino que también debe proteger la carrocería de los distintos factores externos (humedad, óxido, etc.). Se aprenderá a diferenciar los tipos de materiales empleados en la fabricación de carrocerías, puesto que cada pieza necesitará un tratamiento diferente, ya que los fabricantes de automóviles están incorporando materiales más ligeros como el aluminio y el plástico. En cada caso habrá que identificar la constitución de las piezas a tratar para emplear los materiales y herramientas adecuados.

Es muy importante llevar a la práctica todos los conceptos con el fin de realizar las operaciones necesarias en el tiempo adecuado y aprovechando en cada momento los materiales empleados. Cabe destacar que en un caso real tanto el tiempo empleado como los materiales suponen un alto coste en la reparación y será necesario prestar especial atención en los distintos pasos, para así evitar defectos en el acabado final que puedan suponer un coste adicional en la reparación.

Hay que tener en cuenta el equipamiento del taller y las herramientas con las que se cuenta para que las reparaciones se lleven a cabo reduciendo la cantidad de materiales utilizados y en el menor tiempo posible, siempre garantizando que la reparación se ha realizado de una forma profesional.

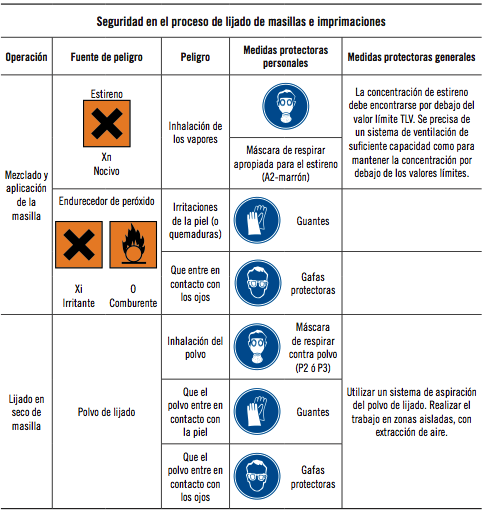

Igualmente se tendrán siempre presentes las precauciones y equipos de protección básicos para efectuar estas tareas, en este capítulo se conocerán los diversos riesgos que existen en el taller de pintura en el proceso de lijado y con la utilización de las distintas herramientas.

En esta unidad se conocerán los materiales que deben emplearse para realizar estas operaciones, así como las herramientas oportunas en cada caso.

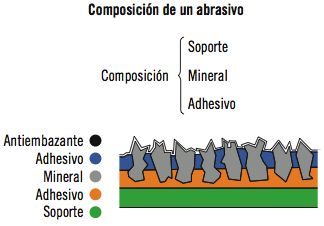

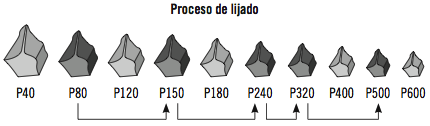

2. Constitución básica y nomenclatura de un abrasivo

Los abrasivos son utilizados en las distintas superficies de una carrocería para eliminar suciedad, óxido, restos de soldadura y pintura deteriorada. El preparado e igualación de la superficie a pintar se emplea para matizar las piezas masilladas e imprimadas para dar un acabado final y reparar defectos del pintado. Actúa sobre la pieza arrancando el material mediante fricción y sus cualidades son:

En primer lugar, debe conocerse la constitución de los distintos abrasivos para elegir el adecuado en el momento de comenzar a preparar una superficie. Elegir el abrasivo correcto en cada caso, dependiendo del tipo de reparación, material a lijar y acabado deseado, es muy importante.

Los abrasivos están compuestos por tres elementos: soporte, grano o mineral y adhesivo o ligante.

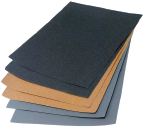

2.1. Granulometría

Existen en el mercado múltiples abrasivos para los diferentes tipos de lijado, se pueden diferenciar en el tamaño y separación del grano. En la parte posterior de la lija viene especificado el tamaño de este grano, lo que permite elegir el abrasivo adecuado en cada momento. Viene determinado por la letra P y acompañado de un número que indica el tamaño y densidad del granulado en el papel de lija. Existen abrasivos desde P16 hasta P3000.

Por ejemplo, P16 se utiliza para la limpieza y desbaste de pintura, puntos de soldadura y óxido. Los granos se encuentran más separados entre sí para evitar que el abrasivo se embace del sustrato retirado y también la dimensión de los granos es mayor para producir una mejor incisión sobre el material a lijar.

Definición

Embazar

Significa atascar o detener algo en su acción.

P3000 se utilizaría para reparar defectos de pintado (pulido). El grano en este tipo de lija es de menor tamaño y se encuentra en mayor cantidad sobre el soporte, obteniendo un mayor poder de corte. Normalmente es utilizado con agua, para evitar que el abrasivo se embace (P3000, sistema TRIZACT).

2.2. Tipos de abrasivos

Una vez se han conocido la constitución y morfología, se explicarán los distintos tipos de abrasivos y su utilización según la operación de lijado a realizar y el acabado esperado. Es necesario conocer las clases de abrasivos y su utilización específica, así como el proceso de lijado para realizar una reparación de calidad con un buen acabado y en un tiempo competitivo. Cuando se conozcan los distintos abrasivos, podrá determinarse de una forma práctica el proceso completo de lijado y preparación de superficies.

Existen numerosos tipos de abrasivos en el mercado en función de la operación a realizar; los fabricantes ofrecen numerosos productos diferenciando entre el lijado a mano o a máquina, en seco o mojado, o si debe igualarse una pieza enmasillada, retirar restos de óxido etc. A continuación, van a enumerarse los distintos tipos de abrasivos.

Almohadillas abrasivas

Las almohadillas son abrasivos compuestos de material sintético que presentan un buen comportamiento para la limpieza de piezas a pintar. Eliminan eficazmente la suciedad, restos de óxido y pintura vieja sin embazarse. Son muy flexibles y resistentes, ajustándose perfectamente a curvas y esquinas. En numerosas ocasiones este abrasivo presenta ventajas sobre los discos de celdas que sobrecalientan las piezas a tratar, ya que eliminan y rayan perfectamente el material a eliminar con anterioridad al masillado. Pueden utilizarse en seco o mojado.

Almohadillas abrasivas

Recuerde

Las almohadillas abrasivas son muy eficaces y pueden usarse en seco o en mojado.

Aplicaciones

Existen almohadillas de rayado más fino o más grueso, que se verán a continuación.

Ventajas e inconvenientes

Las ventajas que presenta son las siguientes:

Los principales inconvenientes son estos:

Actividades

1. Realizar un listado con 5 ejemplos donde deban usarse almohadillas abrasivas de lijado fino y ejemplos donde deban usarse almohadillas de lijado grueso.

Rollos de lija

Se trata de un abrasivo muy utilizado por su versatilidad para trabajar a mano o con un taco de lijado. Se presenta en rollo de unos 25 m, con soporte de tela o papel. Este abrasivo se suministra con diferente granulación: P60- P80-P120-P150-P180-P320, etc. Este tipo de lija puede cortarse según necesidad. Se utiliza lijando a mano o ajustando el tamaño del trozo de lija a un taco adecuado.

Normalmente, es usado para lijar masillas o matizar correctamente la pintura de una pieza para el preparado antes de aplicar imprimación o aparejo.

Presenta una gran ventaja ya que puede cortarse el tamaño que se desee para lijar y es muy flexible, por lo que se puede doblar para matizar en curvaturas difíciles y masillas. Su mayor desventaja es el problema que presenta al lijar masilla sin taco de lijado, pueden marcarse los dedos en la pieza en caso de utilizarlo de forma inadecuada, no es posible utilizar un buen sistema de aspirado para la eliminación de polvo y tampoco se puede usar con una máquina de lijado, por lo que se limita solamente al lijado a mano.

Rollo de lija

Recuerde

El uso del rollo de lija, debido a los inconvenientes que conlleva, se limita exclusivamente al lijado a mano.

Aplicaciones

Como se ha mencionado anteriormente, este abrasivo cuenta con una amplia granulación.

Ventajas e inconvenientes

Las ventajas que presenta este tipo de abrasivos son las siguientes:

Los inconvenientes en su uso son:

Actividades

2. Realizar un listado con 3 situaciones en las que pueda usarse el abrasivo de rollo de lija, tanto de baja granulación como alta.

Hojas abrasivas

Utilizadas en mayor medida para el lijado de aparejo e imprimaciones, debido a su constitución, se emplean casi exclusivamente con agua. Se trata de un abrasivo que se sirve en hojas con diferente granulación (P500-P800-P1200) especialmente para el lijado de imprimaciones y aparejos. Puede cortarse la hoja en función de las necesidades y utilizarse con un taco para el lijado de los materiales antes descritos, así como el matizado de pintura o barnices para su repintado.

Hoy en día, este tipo de lijado al agua se emplea cada vez menos, puesto que la utilización de agua puede generar humedad en la pieza a pintar llegando a originar defectos en el acabado final (falta de adherencia).

Recuerde

El lijado al agua genera humedad que puede ocasionar defectos en el pintado (falta de adherencia de la pintura), es importante limpiar minuciosamente los residuos de lijado para evitarlos.

También su uso a mano implica invertir demasiado tiempo en el proceso de lijado, lo cual no es rentable para el taller.

No es necesario utilizar equipos de aspiración al utilizar el sistema de lijado al agua, dado que el agua retira el residuo generado al lijar. El acabado final tras utilizar este abrasivo es muy bueno evitando que al utilizar la pintura de acabado final se muestren marcas de rayas o defectos del aparejo.

Nota

Cuando se emplean hojas abrasivas en el lijado al agua no es preciso recurrir a equipos de aspiración, ya que el agua elimina los residuos que se generen.

Aplicaciones

El uso de este abrasivo se ciñe al lijado de imprimaciones y aparejos. Cuando se cuenta con un fondo metálico que se ha descubierto en la chapa es necesario aplicar imprimaciones para evitar su oxidación. Estas imprimaciones normalmente suelen aplicarse antes o después de masillar para aplicar, a continuación, el aparejo. Debe mojarse el abrasivo 5 minutos antes de comenzar a utilizarlo.

Las imprimaciones, una vez han secado, deben ser lijadas con lija al agua P500, matizando la pieza alrededor unos 20 cm para igualar el escalón que se produce entre la zona preparada y la pintura de una pieza. La masilla no debe ser lijada con este tipo de abrasivo, puesto que absorbe la humedad produciendo posteriores defectos en el pintado de la pieza.

El aparejo es una pintura de fondo que sirve para rellenar las irregularidades originadas en el proceso de lijado e igualar la superficie antes de su pintado. Tras aplicar esta pintura debe matizarse con lija al agua P800-1000. Presentará un buen acabado en la pieza, evitando que aparezcan marcas de lijado o bordes entre la masilla y el fondo, dando lugar a una textura lisa, perfecta para la aplicación de pinturas de acabado final.

Actividades

3. Poner un ejemplo en el que se usen las hojas abrasivas.

Ventajas e inconvenientes

Las ventajas que presentan estos abrasivos son:

Los inconvenientes son estos:

Detalle de hojas abrasivas

Importante

La masilla no debe lijarse bajo ninguna circunstancia con este sistema de lijado, puesto que es un relleno muy poroso y absorbe el agua. Esto puede ocasionar rechupados y falta de adherencia una vez ha finalizado la reparación.

Esponjas abrasivas

Es un buen abrasivo para el lijado en seco de imprimaciones, aparejos y superficies pintadas. Se trata de un abrasivo sobre soporte de poliuretano, por lo que no es necesario utilizar un taco de lijado, evitando que se marquen los dedos en el sustrato a tratar. Es muy flexible, lo cual permite adaptarse muy bien en las distintas curvaturas y relieves de un vehículo, tanto en materiales metálicos como plásticos. Presenta un defecto respecto a las hojas abrasivas y es que si no se retira el polvo de lijado puede embazarse, reduciéndose su capacidad de fricción.

Ejemplo de esponja abrasiva

Aplicaciones

El uso de este abrasivo es muy variado. Dependiendo del fabricante, lo sirven como esponja fina, superfina o simplemente la marcan como P800-1000 etc.

Actividades

4. Buscar un ejemplo para el uso de esponja abrasiva de fondo metálico con daños.

Ventajas e inconvenientes

Las ventajas de este tipo de abrasivos son las siguientes:

Los inconvenientes son estos:

Ejemplo de matizado en paragolpes con esponja abrasiva

Discos de lijado

Se utilizan normalmente sobre máquinas de lijado o tacos de lija específicos. Con estos discos pueden removerse óxidos, lijar masillas, imprimaciones, aparejos y pintura para dar un acabado final. Debido a su constitución pueden emplearse equipos de aspiración y su amplia granulación permite utilizar este abrasivo en casi todos los sustratos y superficies.

No se trata de un abrasivo muy flexible, por lo que, tras su utilización, será necesario finalizar el matizado con una lija más flexible para conseguir un lijado perfecto en toda la pieza (esponjas abrasivas, hoja de lija, etc.).

Disco de lijado

Aplicaciones

Este tipo de abrasivo es uno de los más generalizados. Como se ha indicado antes, es posible usarlo con máquinas específicas, lo que reduce considerablemente el tiempo de lijado. Asimismo, se emplean sistemas de aspiración de polvo, que permiten utilizar el abrasivo por más tiempo sin llegar a embazarse y evitando que se genere polvo de lijado.

Tras escoger el abrasivo a utilizar en función de la operación, se acopla el disco a la máquina lijadora, evitando tapar los orificios de aspiración de polvo. Una vez se comienza a lijar el fondo, se tendrá la precaución de no incidir demasiado sobre un punto, puesto que puede sobrecalentar la pieza causando daños. Debe mantenerse la máquina de lijado plana en todo momento, realizando movimientos constantes hasta eliminar o rebajar el sustrato del fondo a pintar. En caso de no realizar con la planicidad correcta el lijado de la pieza, pueden surgir defectos al retirar mayor cantidad de material en una zona determinada.

Importante

Ser cuidadosos en todos los procesos de lijado resulta primordial, puesto que cada error cometido durante su preparación se verá reflejado en el pintado final.

Actividades

5. Investigar sobre el tipo de maquinaria con el que se pueden usar los discos de lijado.

Ventajas e inconvenientes

Las ventajas de este tipo de abrasivo son estas:

Los inconvenientes son los siguientes:

Disco de baja abrasión

Se trata de una rueda compuesta de carburo de silicio, para utilizar con herramientas eléctricas sobre piezas a tratar. Es ideal para remover pintura vieja, óxido o residuos de soldadura, así como restos de adhesivos, como cinta de doble cara o rotulación.

Hay que destacar que la utilización de este tipo de ruedas abrasivas reduce la temperatura generada y que al usar discos de alambre rizado, también pueden desprenderse los alambres que lo componen y en el caso de retirar adhesivos de la carrocería también pueden producir daños en la pintura y carrocería, al contrario que las ruedas tipo Clean and Strip.

Discos de baja abrasión

Disco de alambre

Nota

Las ruedas Clean and Strip cuando actúan sobre la carrocería no dañan los paneles, sino que solamente retiran suciedad, pintura, etc.

Aplicaciones

Sobre una herramienta eléctrica (berbiquí) o neumática se acopla este disco para comenzar su uso. Debe hacerse girar el disco sobre el fondo para eliminar el material en mal estado. Se orientará el giro del disco para evitar que los restos del material desbastado se precipiten sobre los trabajadores o sobre el vehículo. Pese a que este abrasivo no calienta la superficie tanto como otros abrasivos utilizados para la retirada de óxidos y pintura, no puede forzarse su funcionamiento contra un mismo punto, con objeto de evitar el calentamiento de la pieza.

Recuerde

No olvide que no dispone de aspiración de polvo, por lo que hay que incidir en la utilización de equipos de protección adecuados.

Ventajas e inconvenientes

Las principales ventajas que presenta este sistema son estas:

Los inconvenientes son los siguientes:

Aplicación práctica

En el taller debe preparar una puerta arañada de un Seat Marbella. Esta pieza presenta marcas de óxido, suciedad y arañazos que han levantado la pintura en su zona inferior, por lo que debe prepararse la pieza para su masillado e imprimación. ¿Con qué abrasivo comenzará la reparación? ¿Por qué? Ponga un ejemplo.

SOLUCIÓN

Se empezará utilizando un abrasivo flexible y con un granulado muy bajo, puesto que deben eliminarse los restos de pintura y óxido de la carrocería sin dañarla y evitando un excesivo sobrecalentamiento en la pieza. Puede comenzarse utilizando una almohadilla abrasiva o un disco de lijado P80 a mano.

Actividades

6. Utilizar sobre un fondo dañado un disco de baja abrasión, identificando las ventajas e inconvenientes de su uso respecto al mismo trabajo empleando un disco de lijado de baja granulación P80.

A continuación, se detallan en una tabla los diferentes tipos de granulación y el uso de cada tipo de abrasivo según el grano que presenta. Puede recurrirse a esta tabla para utilizar los abrasivos en casos prácticos.

|

Tamaño Grano |

Aplicación |

|---|---|

|

P60-80 |

Remover restos de óxido y pintura para reparación o masillado del fondo. |

|

P120-180 |

Lijado de masilla para preparado tratamiento de fondos. |

|

P280-320 |

Preparación de nuevos paneles, reducir marcas de lijado antes de la aplicación de aparejos. |

|

P400-500 |

Lijado de aparejos y fondo antes del pintado. |

|

P600-800 |

Se utiliza un grano fino para matizar la pieza para aplicar barniz. Evita que aparezcan marcas de lija. |

|

P1200-1500 |

Abrasivo con un granulado muy fino, recomendable para matizar el barniz para realizar difuminado. Lijado previo al pulido. |

|

P3000 |

Pulido acabado final. Utilizado con agua. Abrasivo usado para reparar defectos del pintado (restos de polvo, piel de naranja, pulverizado) Finaliza este acabado utilizando pulimento y abrillantado a máquina. |

Una vez utilizado un abrasivo quedan marcas más o menos profundas en el sustrato. Si no se realiza el lijado correctamente, estas marcas pueden aparecer una vez pintado el fondo. Para evitar que las marcas de lija produzcan un acabado deficiente es necesario realizar el proceso de lijado sin saltarse más de un grano en las distintas etapas de la preparación de una superficie.

Ejemplo

Se comienza lijando un fondo con grano P80 y no podrá pasarse directamente a un grano P400, sino que se pasará antes por un grano menor para eliminar progresivamente las marcas de lijado: P120-150.

Conviene no saltarse más de un grano en el proceso de lijado para evitar marcas de lija en el sustrato y garantizar un acabado perfecto. Cabe destacar que si se emplean los diferentes granos de lija, se necesitará un menor tiempo en igualar y matizar correctamente el fondo, por lo que se ganará en calidad, reduciendo los costes de mano de obra.

Consejo

Se recomienda un disco de baja abrasión para realizar trabajos de limpieza en superficies metálicas, frente al uso de discos de púas metálicas u otro tipo de abrasivos que puedan calentar o dañar el paño.

Aplicación práctica

Se encuentra en el taller y debe preparar una pieza reparada y masillada. Seleccione correctamente los distintos tamaños de grano que deben utilizarse para igualar la superficie y prepararla para la aplicación de una imprimación.

SOLUCIÓN

Se comenzará utilizando un abrasivo P80 para igualar la superficie, seguidamente se utilizará una lija P120 para eliminar irregularidades en la masilla y, a continuación, se realizará un lijado con P240 para reducir las rayas en la pieza y matizar el fondo para la aplicación del aparejo.

Así se dará forma a la masilla reduciendo las irregularidades de su aplicación y rayas muy profundas en un tiempo correcto, finalizando el lijado con una lija P240-280, la cual repasará las irregularidades del lijado anterior y preparará la pieza para su posterior pintado con aparejo.

3. Soportes lijadores

Tanto si va a lijar a mano o a máquina, en húmedo o seco existen diferentes tipos de soportes lijadores. Estos soportes facilitan el trabajo al pintor protegiendo sus manos. Existen numerosos soportes caracterizados por su calidad, flexibilidad y resistencia: soportes de fibra, papel, tela, sintéticos y una mezcla de papel y tela.

3.1. Fibra

Este tipo de soportes son muy resistentes y flexibles, utilizados especialmente por sus características para el lijado sobre máquina (discos de lijado de chapa), puesto que pueden soportar una gran fricción y temperatura. Están compuestos de tela, papel y resina.

Discos de lija con soportes de fibra

3.2. Plástico

Con el uso de plástico en la fabricación de soportes se ha producido una mejora del rendimiento de este tipo de abrasivos frente a otros soportes. Tienen una mayor resistencia al desgarro, tracción, compresión y exfoliación que otros soportes como el papel o la tela.

En un soporte de papel los granos pueden llegar a incrustarse en el papel, perdiendo poder de corte. En los soportes plásticos esto no ocurre, mejorando el poder de corte del grano durante más tiempo. También se reduce el embazamiento de la lija y se pueden fijar mejor en tacos de lijado y máquinas de lija.

Abrasivo con soporte de plástico

3.3. Tela

Existen dos tipos de soporte de tela diferenciados por su flexibilidad y dureza. Los tipos J son más flexibles y ligeros y los tipos X, más rígidos y resistentes, utilizados para trabajos a máquina.

Abrasivos con soporte de tela

3.4. Papel

El soporte de papel es el más utilizado en la reparación de vehículos. Se clasifican por letras según su dureza y flexibilidad y existen distintos tipos según el uso al que va destinado cada abrasivo A, B, C, D, E. Los soportes de tipo A presentan un menor gramaje, por lo que son más flexibles. Por el contrario, los de tipo E son soportes muy rígidos y fuertes, empleados en trabajos que precisen un gran desbaste. Son menos flexibles, pero más resistentes.

Abrasivo con soporte de papel

Recuerde

El soporte de papel es el más extendido para reparar vehículos. Los de tipo A son más flexibles y los de tipo E, más resistentes.

3.5. Combinados

Soportes compuestos de una combinación de papel y tela. Ofrecen buenas características de ambos soportes: la resistencia al rasgado y la exfoliación que ofrece la tela y la resistencia al estiramiento que ofrece el papel. En el sector de la automoción se utilizan soportes combinados en abrasivos para ofrecer una buena adherencia en tacos y máquinas lijadoras. Se incorpora tela enel soporte de papel para dar mayor rigidez al abrasivo y facilitar la unión sobre tacos de lijado y máquinas lijadoras.

Abrasivo con soporte combinado

Actividades

7. Identificar en el taller los distintos tipos de soportes de lija y realizar un listado diferenciando cada uno según su granulación y utilización.

4. Tacos de lijado

Los tacos de lijado son una herramienta indispensable en un taller de carrocería. Al lijar directamente a mano solamente con el soporte pueden llegar a marcarse los dedos en el fondo, asimismo no conseguirá igualarse correctamente la superficie, puesto que a mano se presiona más en unas zonas que en otras, lo que puede producir un acabado deficiente. Los tacos de lija distribuyen correctamente la presión en el lijado, la superficie plana del lijado permite un trabajo preciso.

Existen numerosos tipos de tacos de lijado, pudiendo fijarse el abrasivo mediante velcro, por presión o sujetando el abrasivo con la mano. El tamaño del taco de lijado varía en función de la pieza a preparar, existiendo de diferentes formas para ajustarse a la curvatura de las piezas. Hay tacos con aspiración de polvo y de goma para lijar al agua. A continuación, se detallan los diversos tipos.

4.1. Tacos de lijado sin aspiración de polvo

Se distingue entre tacos para lijado al agua y en seco. Existen tacos de material de goma específicos para trabajar con agua, evitando que el taco se dañe y que la lija se mueva en su soporte.

Taco de goma para lijado al agua

Existen tacos ergonómicos para fijar el abrasivo a su plano, muy eficientes para pequeñas reparaciones. Gracias a su tamaño pueden lijarse con precisión esquinas; también existen tacos con forma curva para poder adaptarse a todas las piezas. Hay que tener la precaución de cambiar el taco curvo cuando vaya a lijarse en una zona plana para evitar aguas al finalizar la reparación. El abrasivo se fija mediante velcro, pudiendo aprovechar los discos de lija y mediante presión con pinzas de sujeción.

El abrasivo se puede fijar al taco mediante sistema de velcro.

Taco de lijado pequeño y ergonómico

Aplicación práctica

Se encuentra en el taller lijando una superficie curvada e imprimada con un taco de lijado plano. ¿Qué error comete al pasar el taco de lija plano sobre una superficie curvada?

SOLUCIÓN

El lijado no será uniforme y al no adaptar la forma del abrasivo a la morfología de la pieza pueden generarse aristas en el lijado, puesto que se retirará más material en unas zonas que en otras.

Aquí se muestra un ejemplo del proceso de lijado de un paragolpes con un taco de lijado plano.

Se comprueba cómo el taco no se adapta adecuadamente a la superficie. En estos casos la superficie no se igualará correctamente, lo que puede producir un acabado no deseado.

4.2. Tacos de lijado con aspiración de polvo

En los tacos de lijado con aspiración de polvo el taco de lija presenta diversos orificios y una toma de aspiración. Normalmente, el abrasivo se fija mediante velcro al taco, seguidamente se acopla la toma de aspiración, lo que evita que la lija se embace y se genere una gran cantidad de polvo en la zona de trabajo. No deben olvidarse las medidas de seguridad porque el taco de lija cuente con aspiración.

Tacos de lija con aspiración de polvo

Como puede comprobarse en la imagen, los tacos con aspiración de polvo presentan diversos tamaños ideales para lijar grandes o pequeñas piezas.

Para trabajar con tacos de lijado, la lija se debe encontrar totalmente en contacto con el fondo, si se presiona más en unas zonas que otras pueden ocasionarse defectos en el lijado. Asimismo, la lija debe encontrarse correctamente fijada en el soporte, ya que si se tapan los orificios de aspiración el abrasivo puede embazarse muy rápidamente.

Recuerde

Por el hecho de que el taco de lija cuente con sistema de aspiración no deben olvidarse las medidas de seguridad en ningún momento.

4.3. Guía de lijado

La guía de lijado permitirá alisar correctamente las superficies en el proceso de lijado, pudiendo identificarse desniveles e imperfecciones en superficies masilladas e imprimadas. Existen diversos tipos de guías de lijado: en spray y en polvo.

Importante

Si se lija de forma constante y sin excederse en la presión, se empleará menos tiempo y se evitará un desgaste prematuro de los granos del abrasivo, reduciendo el embazamiento del mismo.

Se aplica una fina capa de guía de lijado sobre la superficie que necesite lijarse y cuando comience el lijado solamente debe fijarse en las zonas que quedan sombreadas en el momento del lijado, de esta forma se sabrá dónde debe rellenarse con más masilla o qué zonas hay que continuar lijando.

Detalle aplicación de guía de lijado

Actividades

8. En el taller, identificar los distintos tipos de taco de lijado y utilizar sobre un fondo metálico un taco sin aspiración y otro con aspiración (con el abrasivo adecuado), comprobando las cualidades y defectos de cada uno de ellos.

9. ¿Qué utilidad presenta la guía de lijado?

Aplicación práctica

Debe realizar el lijado de una pieza masillada a mano con el fin de igualar la superficie para su posterior pintado, ¿qué pasos debe seguir para evitar que se produzcan “aguas” o irregularidades en la superficie tras su pintado?

SOLUCIÓN

Se inicia la reparación aplicando una capa de guía de lijado sobre la superficie, de este modo al lijar con un taco a mano se marcarán sobre la pieza las zonas con mayor relleno. Gracias a esta operación se comprobará visualmente qué zonas pueden necesitar una segunda aplicación de masilla y qué zonas hay que continuar lijando para igualar correctamente la superficie antes de la aplicación de aparejo.

5. Máquinas lijadoras

Los tacos de lijado son herramientas que ofrecen distintas cualidades para el preparado de los diversos fondos que presenta un automóvil. No obstante, para el lijado en seco existen máquinas de lijado que aceleran este proceso reduciendo considerablemente el tiempo de reparación.

Con la utilización de las máquinas de lijado se consigue una buena uniformidad en las distintas piezas y una adherencia correcta de las diferentes pinturas. Hay que conocer las máquinas de lijado para utilizar la adecuada en función de la superficie y abrasivo que se necesite en cada caso. Con estas máquinas pueden removerse óxidos, puntos de soldadura y pintura vieja, así como lijar masillas y matizar las distintas pinturas y pulir la pintura o barniz para dar un buen acabado final.

5.1. Tipos de lijadoras según alimentación

Existen lijadoras accionadas neumática y eléctricamente. Según el equipamiento del taller y la zona de trabajo debe elegirse la adecuada. Cada una de ellas presenta diversas cualidades y defectos, los cuales se resumen a continuación.

Lijadoras eléctricas

Son herramientas más pesadas que las lijadoras neumáticas, no obstante, presentan un buen rendimiento, puesto que la alimentación eléctrica les permite mantener la velocidad constante aunque genere mucha resistencia al trabajo. Al funcionar mediante la red eléctrica, su utilización es más versátil y su potencia nunca varía. Necesitan revisiones periódicas para evitar accidentes eléctricos.

Ejemplo de lijadora eléctrica

Actividades

10. Investigar sobre los diferentes tipos de lijadoras eléctricas que existen en el mercado.

Lijadoras neumáticas

Más pequeñas y ligeras que las máquinas eléctricas, están condicionadas por la potencia e instalación de aire. Si se utilizan muy intensamente trabajan más despacio. Su mantenimiento debe ser más minucioso. Si la instalación no es buena, su rendimiento puede verse condicionado al usarlas intensivamente. Aun así, su precio suele ser menor y producen menos ruido que las eléctricas.

Detalle de lijadora neumática

Actividades

11. Realizar un listado con las ventajas e inconvenientes de las lijadoras eléctricas y neumáticas.

5.2. Clasificación según funcionamiento

Las lijadoras, ya sean eléctricas o neumáticas, pueden clasificarse en tres tipos: radiales, vibratorias y excéntrico-rotativas.

Radiales

Este tipo de lijadora presenta un giro sobre su mismo eje o sobre un punto fijo, lo que le permite alcanzar grandes velocidades, entre 1200 rpm y 20000 rpm. Gracias a su gran velocidad de giro pueden emplearse para trabajos de desbaste con el disco apropiado, así como para la eliminación de corrosión, puntos de soldadura y para eliminación de pintura vieja o masillas, utilizando discos de baja abrasión.

También puede utilizarse esta herramienta para el pulido de acabados finales, pulimento o abrillantado. Empleando el soporte adecuado para este fin, se utiliza para abrillantar barniz y pintura y para reparar defectos de pintura.

Según su utilización, puede fijarse el abrasivo mediante una tuerca (gran desbaste-discos de baja abrasión) o mediante velcro (boinas para pulido).

Las lijadoras radiales no suelen llevar incorporadas sistemas de aspiración, por lo que deben emplearse los EPI adecuados en cada momento: mascarilla de polvo, gafas de protección, etc.

Lijadora rotativa

Vibratorias

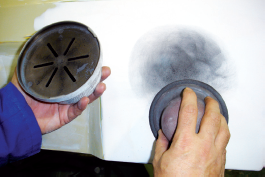

Las lijadoras vibratorias o vibradoras, como su propio nombre indica, emplean un movimiento radial girando sobre un eje, al igual que las lijadoras radiales y al mismo tiempo se produce un vaivén longitudinal y transversal. Al presentar movimientos transversales y longitudinales, estas máquinas son más lentas que las anteriores.

Se emplean para lijar masillas, imprimaciones y reducir escalones entre la pintura y el fondo metálico. Gracias a su superficie plana es una herramienta muy recomendable para lijar con buenos resultados grandes superficies. El acabado suele ser más fino que el proporcionado por las máquinas radiales, puesto que las marcas de lijado se reducen considerablemente.

Lijadora vibratoria

Recuerde

Las lijadoras vibratorias son más lentas que las radiales, pero su acabado suele ser más fino, ya que las marcas de lijado se reducen ostensiblemente.

Excéntrico-rotativas

Estas máquinas de lijado incorporan cualidades de las dos herramientas antes mencionadas. El disco gira radialmente y a su vez realiza un movimiento elíptico. De este modo, se consigue un lijado muy uniforme en casi todas las superficies, evitando marcas de arañazos. A su vez, el empleo de disco para el lijado facilita la colocación de diversos abrasivos y accesorios para lijar en diversos fondos y para distintos acabados.

Si se desea realizar un lijado de un fondo oxidado o dañado es posible emplear una lija de gran abrasión. Existen platos más blandos para realizar trabajos sobre masillas, imprimaciones, barniz, etc., pudiendo utilizar distintas granulaciones.

Existen accesorios muy blandos que pueden acoplarse mediante velcro para realizar trabajos sobre superficies curvadas. Estos soportes se adaptan a la forma de la pieza en mayor o menor medida mejorando el acabado. Debe desplazarse correctamente la lijadora sobre la superficie a lijar, si se incide en exceso sobre un punto o no se tiene cuidado al lijar sobre aristas o curvas, puede eliminarse por completo la pintura en esa zona o rebajar en exceso el fondo.

Lijadora roto orbital

Recuerde

El movimiento de desplazamiento de la lijadora sobre la superficie debe realizarse con suma atención: sin excederse en la presión y con mucho cuidado sobre aristas y curvas.

Actividades

12. Realizar una tabla comparativa con las características de lijadoras radiales, vibratorias y excéntrico-rotativas.

El lijado con máquina produce una gran cantidad de polvo de pintura, lo que causa un ambiente negativo para el trabajo: el polvo de masillas o pintura es muy molesto y perjudicial para la salud. Para ello casi todas las máquinas incorporan un sistema de aspiración individual, acoplado directamente en la lijadora o como accesorio a la misma. La mayoría de los discos de lijado, platos y accesorios llevan incorporados sistemas para permitir la aspiración de polvo.

Aplicación práctica

Debe preparar el portón trasero de un Seat Ibiza en el taller. Debido a su antigüedad, ha perdido la cera anticorrosiva y se encuentran restos de óxido en la parte interior del portón. ¿Qué lijadora debe utilizarse para limpiar correctamente la pieza antes de comenzar la preparación?

SOLUCIÓN

Se utilizará una lijadora radial, puesto que debe emplearse un disco de gran desbaste a una gran velocidad.

Actividades

13. En el taller, sobre una pieza en un vehículo, realizar un arañazo con la ayuda de alguna herramienta punzante. Utilizar el sistema de lijado adecuado a máquina para lijar esta pieza e igualar la superficie, disimulando el daño para su posterior tratamiento de fondos.

14. Utilizar sobre un fondo masillado los tres tipos de lijadora con un abrasivo de equivalente granulación. Identificar las características de cada marca de lijado y el acabado producido.

6. Procesos de lijado

Tras estudiar los distintos tipos de abrasivos, formas de uso y herramientas específicas debe conocerse el procedimiento de lijado.

A la hora de comenzar a trabajar existen múltiples fondos y superficies de diferentes materiales y diferentes daños. Se van a conocer distintos procesos de lijado según el fondo y el acabado deseado en cada caso.

Debe tenerse en cuenta si lo que se pretende preparar es una pieza con o sin daños y conocer si va a ser necesaria la aplicación de masillas, imprimaciones, aparejos etc.

6.1. Sobre fondos metálicos

Para comenzar una reparación es importante limpiar minuciosamente la pieza o vehículos a reparar. La suciedad existente en la pieza puede reducir el poder de corte del abrasivo. Se limpiará con agua y jabón la zona, secando bien la humedad existente antes de comenzar a trabajar.

En cada operación que se realice, la zona se limpiará con agua y jabón antes de comenzar.

Piezas dañadas

El procedimiento a seguir es el siguiente:

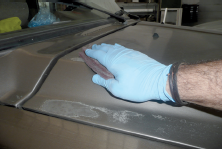

Eliminación de óxido con disco de baja abrasión

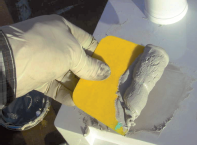

Lijado de masilla con máquina roto-orbital

Recuerde

Es necesario limpiar correctamente la zona a preparar en cada operación de lijado con agua y jabón y desengrasantes específicos.

Actividades

15. Realizar un proceso de lijado sobre una superficie metálica con daños externos aparentes. Durante dicho proceso elija correctamente las herramientas y equipos de trabajo adecuados.

Piezas sin daños

El procedimiento a seguir en piezas metálicas sin daños es el siguiente:

Matización de la pintura con la ayuda de una almohadilla abrasiva

Con una lijadora excéntrico-rotativa, incorporando un accesorio blando se realizará un correcto lijado adaptándose a la morfología del fondo.

Aplicación de aparejo para eliminar arañazos profundos

Lijado de aparejo a máquina (neumática)

|

Ejemplo de cómo realizar un lijado correcto |

||

|---|---|---|

|

|

|

|

|

Correcto El producto de lijado correcto está colocado con precisión para asegurar una extracción óptima del polvo y el taco de lijado no produce arañazos sobre la zona a reparar. |

Incorrecto Si el disco está inclinado puede atravesar fácilmente la superficie a lijar. |

Correcto Toda la superficie del disco gira sobre la superficie de la pieza para obtener un resultado óptimo de lijado. |

Actividades

16. Identificar los abrasivos oportunos para realizar el lijado de una pieza sin daños en seco y al agua. Efectuar un lijado a mano en seco y otro lijado al agua, diferenciando las ventajas e inconvenientes de cada tipo de lijado.

6.2. Fondos plásticos

La utilización de materiales plásticos para la construcción de un vehículo es cada vez mas frecuente debido a su capacidad de deformación, peso y estabilidad, por ello es necesario conocer e identificar cada tipo de plástico para tratar correctamente este fondo en el proceso de reparación.

Pueden encontrarse plásticos en rejillas, paragolpes, manillas, aletas, etc. Cada pieza presenta un tipo de material diferente y para preparar su superficie deben utilizarse productos y abrasivos apropiados.

Se diferencian tres tipos de plásticos más utilizados en el automóvil: termoplásticos, termoestables y elastómeros.

Termoplásticos

Este tipo de plásticos son duros y flexibles en frío, si se calientan reblandecen y pueden moldearse y soldarse recuperando de nuevo sus propiedades iniciales al enfriarse.

Se encuentran diferentes tipos tales como el policarbonato (PC), polipropileno (PP), poliamida (PA), policloruro de vinilo (PVC), copolímero de acrilonitrilo-butadieno-estireno (ABS). Este tipo de plásticos son usados en paragolpes, rejillas, retrovisores y piezas del interior del habitáculo como aireadores.

No se van a detallar minuciosamente las características de cada tipo de plástico, basta conocer que presentan un buen comportamiento elástico y una buena resistencia. A la hora de tratar un termoplástico debe tenerse en cuenta que al calentarse puede moldearse su forma y soldarse. Presentan el problema de la adherencia, por lo que hay que tener muy presente la limpieza exhaustiva con desengrasantes específicos para plásticos y la aplicación de una imprimación especial que evite una falta de adherencia del pintado final. Existen también diversos tipos de masillas especiales menos porosas para plásticos más flexibles.

Nota

Estas masillas especiales proporcionan dureza adicional y se adhieren mejor que las masillas normales.

Cabe destacar que en este tipo de materiales no es posible lijar con abrasivos con un granulado muy bajo, puesto que puede rayar en exceso el fondo y calentar la zona deformando el material plástico. Se recomienda el uso de almohadillas abrasivas y lijas más finas (esponjas abrasivas finas, discos de lijado P240, etc.). Puesto que este material no presenta los mismos inconvenientes que un fondo metálico -que puede tener restos de óxido y soldadura-, matizar su superficie resulta menos complejo.

Detalle de plástico termoplástico

A continuación, se detalla el proceso de reparación para plásticos.

Imprimación para plásticos

Aplicación de aparejo sobre plásticos

Recuerde

En el preparado de plásticos, su limpieza y desengrasado deben realizarse con productos específicos que no dañen el material. Un disolvente muy agresivo podría producir daños en el plástico.

Actividades

17. Realizar un listado con los distintos productos específicos para el desengrasado y preparado de materiales plásticos.

Termoestables

Los plásticos termoestables no funden con el calor ni se deforman, pero un sobrecalentamiento puede dañar el material descomponiendo la pieza. Son plásticos que presentan una gran dureza formados por resinas y fibras. Al recibir un golpe no se deforman como los plásticos termoplásticos, sino que se rompen o agrietan.

Se emplean en carrocerías de camiones, paragolpes, rejillas, etc. Existen diferentes tipos de plásticos termoestables: poliésteres insaturados reforzados (UP + GF) y poliuretano (PUR). Este último se emplea en la fabricación de spoilers, volantes, paragolpes, etc.

Detalle paragolpes termoestable

Cabe destacar que en el pintado del poliuretano puede producirse una falta de adherencia debido a la presencia de desmoldeantes que pueden salir a la superficie a través de sus numerosos poros. Es necesario en este caso atemperar el material para conferir más adherencia a la pieza en el proceso de pintado. Para atemperar una pieza de poliuretano hay que introducir dicha pieza en una cabina a 60 °C durante una hora aproximadamente. De esta forma los desmoldeantes salen a la superficie y pueden ser eliminados con la ayuda de una buena limpieza y desengrasado.

Elastómeros

Presentan características de los anteriores tipos de plásticos, su material no puede fundirse, pero sí volver a moldearse. Según la temperatura puede comportarse como termoplástico o termoestable. El elastómero más utilizado es el polímero mixto de etileno-propileno-dieno (EPDM).

Se utiliza en la fabricación de paragolpes, tapacubos, rejillas, etc.

Rejilla fabricada con material elastómero

Recuerde

Al pintar este tipo de materiales es importante limpiar minuciosamente la pieza y utilizar imprimaciones especiales.

Actividades

18. ¿Cuáles son los tipos de imprimaciones especiales que podrán usarse?

19. En el taller identificar entre plásticos termoplásticos termoestables y elastómeros. Realizar una tabla enumerando los distintos pasos a seguir en el proceso de lijado de cada uno de estos materiales.

6.3. Fondos aluminio

Los fabricantes de automóviles emplean cada vez más el aluminio para la fabricación de carrocerías. Su preparado y reparación es muy similar a las planchas metálicas de acero. Para saber si una pieza es de aluminio se comprueba que este material pesa menos que el acero, es más grueso y no es magnético.

Para realizar una correcta reparación y preparado de su superficie con anterioridad a su pintado deben aplicarse los métodos que se aprenderán en este manual, teniendo en cuenta que deben utilizarse los materiales específicos para el tratado del aluminio, así como una masilla específica para este material.

El óxido de aluminio genera una capa sobre el material que no permite su corrosión, al contrario que el acero u otros metales. Para evitar una deficiente reparación es necesario que el taller disponga de una zona específica para la reparación de aluminio, puesto que las partículas de acero pueden contaminar este material.

Actividades

20. En el taller, realizar un proceso de lijado sobre una superficie arañada. Es recomendable utilizar diversos abrasivos y herramientas para comprobar mediante práctica las cualidades de cada uno de ellos.

Aplicación práctica

Suponga que preparando un vehículo completo debe igualar la superficie enmasillada con el resto de la pieza. ¿Qué herramienta y abrasivo debe seleccionar para realizar un trabajo correcto en el tiempo adecuado?

SOLUCIÓN

Se utilizará una lijadora vibratoria en un primer momento con un grano P180, de este modo se rebajará la masilla. Seguidamente, sería necesario cambiar el grano de lija a P240, gracias a este abrasivo se igualará la pintura con la zona enmasillada, reduciendo la profundidad de las marcas de lija.

Finalmente, debe utilizarse un grano más fino con el fin de reducir las marcas de lijado y preparar por completo la pieza para trabajos posteriores.

7. Decapantes

En algunas ocasiones es necesario limpiar totalmente de pintura una superficie completa. Pueden encontrarse algunos daños derivados de un exceso de masilla, normalmente aparecerá agrietada. En estos casos es necesario retirar por completo la pintura de fondo antigua para comenzar a reparar desde una buena base y decapar la pieza. Se intentará dejar la chapa desnuda, sin pintura ni imprimaciones.

Si no se desea remover la pintura vieja, masillas e imprimaciones con la ayuda de abrasivos, ya sea por la producción de polvo o por el tiempo necesario, se utilizará un decapante adecuado que permita retirar con facilidad la pintura del vehículo. La utilización de decapantes químicos no evitará que haya que emplear otros productos abrasivos para finalizar correctamente la limpieza del fondo. Existen diversas herramientas para efectuar un decapado.

Cepillo de alambre

El sistema mecánico empleado en automóviles se realiza con la ayuda de abrasivos especiales tal y como se ha explicado antes. Existe un sistema que retira la pintura bombardeando la superficie con aire a presión y materiales sólidos granulados (normalmente utilizado en procesos de fabricación). Los discos de baja abrasión permiten decapar zonas con gran acumulación de pintura y masilla.

Los discos de lijado P60 con máquina radial tardarían más tiempo en retirar la pintura de fondo y calentarían en exceso la chapa, sin embargo, un disco de baja abrasión evitará el calentamiento de la zona. Por ello es un buen abrasivo para la función de decapado.

En este caso necesita decaparse la zona. La masilla de esta pieza puede retirarse con facilidad con la ayuda de un disco de baja abrasión.

Los decapantes químicos se emplean sobre superficies con varias capas de pintura, se presentan como disolventes o como gel. Estos deben ajustarse al tipo de pintura a retirar, debiendo revisarse con anterioridad el decapado y las características de cada fabricante.

Existen riesgos en la utilización de este sistema, puesto que son productos químicos muy volátiles, por lo que deben tomarse las medidas de seguridad adecuadas. Normalmente, en la etiqueta de cada producto se especifican las normas básicas de seguridad para su empleo.

Gafas para evitar salpicaduras, mascarillas y guantes serán básicas para la seguridad en el taller.

A lo largo de los últimos años se ha utilizado multitud de tipos de pintura en los automóviles. Pinturas al duco, sintéticas, acrílicas y, por último, al agua. Pueden encontrarse con un vehículo que haya sido repintado en diversas ocasiones con pinturas acrílicas o sintéticas, normalmente con imprimados, aparejados y masillados. Eliminar todos los tipos de pintura puede costar mucho trabajo si la operación se realiza de forma mecánica, a continuación se explica cómo decapar fondos metálicos con productos químicos.

Actividades

21. Se utilizan decapantes químicos para eliminar la pintura sobre un fondo metálico hasta dejar la chapa desnuda. Identificar en el taller los distintos tipos de decapantes químicos y realizar un listado con las características del producto y riesgos para la salud al emplear este tipo de producto.

7.1. Proceso de decapado

Para realizar un decapado sobre un fondo metálico es necesario tener en cuenta el tipo de material a tratar y el estado del fondo. En numerosas ocasiones se desconoce si el fondo presenta restos de masilla o ha sido repintado. Debe realizarse el decapado progresivamente y utilizando las herramientas y productos adecuados, de este modo se empleará el tiempo necesario y se obtendrá el acabado deseado.

De este modo se limpiará por completo la superficie permitiendo que se muestre la chapa original para comenzar a tratar la pieza. Es importante retirar por completo masillas y óxido antes de comenzar a reparar.

Decapado completo de una puerta

Si la zona a decapar no es muy extensa, se aconseja utilizar un disco P60 en una lijadora radial, discos de alambres o discos de baja abrasión. En este caso podrá limpiarse la zona de pintura y óxido de una manera muy eficaz, evitando el tiempo empleado en la aplicación de productos químicos.

Aplicación práctica

Un vehículo se ha golpeado en el estribo y puerta contra un bolardo. Llega al taller y puede comprobarse que ha saltado la pintura y presenta restos de óxido. ¿Cómo debe actuarse en un primer momento?

SOLUCIÓN

Para comenzar a tratar un daño cuando ha saltado la pintura y existe óxido debe decaparse la zona: es necesario eliminar el óxido y la pintura dañada. Aplicar pinturas de fondo sobre estos daños puede ocasionar desprendimiento de la pintura aplicada.

Por ello se utilizará un disco de baja abrasión, removiendo esta pintura y eliminando el óxido, a continuación se deberá aplicar una imprimación que proteja la chapa desnuda de los agentes externos.

Actividades

22. Describir brevemente un proceso completo de decapado.

23. ¿Qué se desea conseguir decapando la pintura en una pieza?

8. Soplete de aire caliente

El vehículo presenta múltiples accesorios que deben protegerse con productos de enmascarado para su pintado, de este modo se evita que estos accesorios se pulvericen de pintura o se dañen durante el lijado y la preparación. En ocasiones existen molduras, anagramas o adhesivos que embellecen la carrocería. Para su pintado es necesario retirarlos de la carrocería, teniendo en cuenta que cada embellecedor se fija al vehículo de diferente forma, con la ayuda de adhesivos, grapas, cintas de doble cara, etc.

Para retirar una moldura o embellecedor que va unido mediante adhesivo a la carrocería existen diversos productos y herramientas que pueden facilitar el trabajo.

Los adhesivos o cintas de doble cara deben eliminarse por completo de la carrocería sin llegar a dañar la pintura. Cualquier resto de adhesivos repercutirá directamente sobre el acabado final.

También se eliminará cualquier adhesivo o revestimiento, como por ejemplo: placas antisonoras en el interior de paños de puerta, piso en el vehículo, etc.

Puede emplearse esta herramienta para realizar diversas soldaduras con estaño.

Detalle de placas antisonoras instaladas en el piso del vehículo

El soplete de aire caliente ayuda en este caso a retirar adhesivos de la carrocería. Se calienta el mismo con aire caliente y, con la ayuda de una espátula, se va retirando el adhesivo. De otra forma deberían emplearse productos químicos como disolventes, que pueden ser muy agresivos dañando el fondo en este supuesto. También puede utilizarse esta herramienta para colocar rótulos en la carrocería, la temperatura del aire ayuda a reblandecer el adhesivo de rótulos y anagramas, facilitando su reposición sin llegar a dañar la pintura.

Esta herramienta ofrece múltiples cualidades: debido al sistema de regulación de temperatura y a los diversos accesorios con los que se cuenta puede utilizarse desde la retirada de adhesivos hasta la reparación y conformación de plásticos y desprendimiento pinturas y esmaltes con aire caliente. Se reduce el tiempo de catalizado en masillas, productos adhesivos y pinturas.

El soplete de aire caliente es una pistola que genera un chorro de aire caliente regulado según especificaciones de cada fabricante. Existen pistolas que regulan temperatura y presión de salida de aire.

Entre los accesorios se encuentran unas espátulas de varias formas y curvaturas específicas para retirar vinilos en vehículos, tal y como se ha comentado antes, y accesorios específicos para calentar, conformar y reparar plásticos.

Detalle de soplete de aire caliente con diversos accesorios

Nota

Según el trabajo que se realice se elegirán unos u otros accesorios.

Es necesario tener en cuenta el mantenimiento de esta herramienta y las medidas de seguridad a tomar.

Medidas de seguridad:

Actividades

24. Enumerar las diferentes cualidades que ofrece la utilización del soplete de aire caliente frente a la utilización de disolventes para retirar adhesivos. Incluir las distintas normas de seguridad y mantenimiento a tener en cuenta a la hora de utilizar el soplete de aire caliente.

8.1. Retirar vinilos y adhesivos

Los vinilos y adhesivos se pueden retirar del vehículo fácilmente con la ayuda de las herramientas adecuadas. Desde hace unos años hasta la actualidad se han retirado los adhesivos en una carrocería con la ayuda de disolventes; mojando un algodón o trapo con disolvente podían restarse cualidades del adhesivo, facilitando su retirada de la carrocería. No obstante, si se utilizan disolventes sobre la pintura puede llegar a dañarse.

Nota

No todos los tipos de pintura soportan el contacto contra los disolventes químicos de limpieza.

El soplete de aire caliente ayudará a retirar eficazmente la rotulación de un vehículo.

Detalle de vehículo rotulado. Con la ayuda de un soplete de aire caliente se retiran estos adhesivos rápida y eficazmente.

Aplicación práctica

Imagine que se encuentra trabajando en un taller y un cliente le solicita que retire los adhesivos con los que estaba decorado su vehículo.

¿Qué procedimiento seguiría para realizar esta operación? ¿Cuáles son los accesorios que usaría para evitar sobrecalentar la pieza con el soplete? ¿Qué medidas de protección usaría?

SOLUCIÓN

La retirada de adhesivos se llevaría a cabo con la ayuda de un soplete de aire caliente, aplicando calor sobre la rotulación a retirar. Puede comprobarse que el adhesivo se va debilitando, siendo cada vez más fácil desprenderlo de la carrocería. No deben emplearse disolventes que puedan dañar la pintura. Con la ayuda de una espátula se retirará con mayor facilidad la rotulación, evitando el sobrecalentamiento de la pieza.

No debe olvidarse la utilización de guantes de protección, puesto que el aire caliente puede quemar, asimismo, se hace necesario el uso de gafas de protección, mascarilla para evitar vapores tóxicos producidos por el adhesivo al calentarse y un mono de trabajo adecuado.

8.2. Reparación de paragolpes y materiales plásticos

El soplete de aire caliente no solamente se limita al uso en adhesivos, los paragolpes termoplásticos pueden moldearse y soldarse al elevarse su temperatura. Según el tipo de plástico, a una adecuada temperatura se deforman y se funden, pudiendo soldar daños y grietas y reparar deformaciones.

Esta herramienta incorpora varios accesorios que permiten calentar el material de aportación para soldar el paragolpes y la zona dañada que quiera repararse. También hay boquillas reductoras de diversos diámetros que permitirán soldar y calentar pequeñas deformaciones y grietas para conseguir un buen acabado.

A continuación, se detalla un proceso de reparación de un paragolpes con la ayuda de un soplete de aire caliente y sus diversos accesorios.

Reparación mediante soldadura

Puede emplearse el soplete de aire caliente para unir y soldar plásticos termoplásticos. Gracias a la composición de este tipo de plásticos, será muy fácil reparar y rellenar daños tales como grietas.

1. En primer lugar, se inspeccionarán minuciosamente los daños que presenta la pieza y después se procederá a tratar la pieza. Pueden encontrarse grietas, rajas, deformaciones con falta de material, etc. Para reparar cualquier daño puede utilizarse un soplete de aire caliente con boquilla específica para calentar el paragolpes y el material de aportación a la vez.

Detalle de daños en paragolpes

2. El equipo para soldar un termoplástico con aire caliente se compone de un soplete de aire caliente con regulación electrónica de temperatura, accesorios para calentar el material de aportación y el material de aportación, que se encuentra en varillas cilíndricas de unos 20 cm de largo, suministradas por diversos fabricantes.

3. El material de aportación debe elegirse adecuándolo al mismo material que compone el plástico. Es importante identificar el material de que se compone, normalmente en algún sector interno podrá verse el código de identificación de la pieza. En caso de desconocer la composición existe un método para conocerlo: se quema una muestra de material y se identifica según el olor de quemado, humo que genera, color de la llama, etc. No obstante, en estos casos se recomienda cortar con la ayuda de una cuchilla parte del material de la pieza en su zona interna para utilizarla de material de aportación, en este caso no habrá duda. Se adjunta una tabla sobre cómo identificar los distintos tipos de plásticos.

|

Detalle de especificaciones para identificar el tipo de material plástico |

||||||

|---|---|---|---|---|---|---|

|

Tipo de plástico |

Cantidad y color del humo |

Color de la llama |

Combustibilidad |

Tipo de fusión |

pH del humo |

Olor |

|

PEAD |

Muy poco, blanco |

Amarilla, centro azul |

Continúa ardiendo tras quitar el mechero |

Funde rápido y gotea |

Neutro |

A vela recién apagada |

|

PEBD |

Muy poco, blanco |

Amarilla, centro azul |

Continúa ardiendo tras quitar el mechero |

Funde rápido y gotea |

Neutro |

A vela recién apagada |

|

PP |

Sin humo |

Amarilla, centro azul |

Continúa ardiendo tras quitar el mechero |

Funde rápido y gotea |

Neutro |

Intenso a vela recién apagada |

|

PVC |

Bastante blancuzco |

Contorno verde |

Llama autoextinguible |

Se ablanda |

Ácido |

Intenso, asfxiante |

|

PS |

Negro con hollín |

Amarilla |

Continúa ardiendo tras quitar el mechero |

Se vuelve pastoso |

Neutro |

Gas natural |

|

PA-6 |

Muy poco, blanco |

Azulada |

Se autoextingue, arde mal |

Pocas gotas, se descompone, efervescente |

Básico |

Pelo quemado |

|

POM |

Poco humo |

Azulada |

Continúa ardiendo tras quitar el mechero |

Gotea rápi-damente y se descompone |

Neutro |

Formol |

|

PET |

Humo negro con hollín |

Amarillo-anaran-jado |

Continúa ardiendo tras quitar el mechero |

Gotea |

Ácido |

Dulzón |

|

PC |

Negro |

Amarilla |

Autoextinguible con el tiempo |

Funde y se descompone |

Ácido débil |

Papel que-mado |

|

RF |

Blanco |

Amarillo, borde azul |

Cuesta prender, autoextinguible con el tiempo |

Se carboniza |

Neutro |

Fenol |

4. Se apoya correctamente la pieza sobre un banco de trabajo, de forma que pueda trabajarse en la zona cómodamente; se añadirá el material de aportación necesario y se calentará las veces oportunas sin interferir en la estética exterior de la pieza. Puede repararse por cualquier zona, pero siempre que el daño lo permita se reparará en la zona interior.

5. Se limpia la pieza con agua jabonosa y disolventes de limpieza adecuados. Se raya el material adyacente a la rotura con un cepillo de alambre.

6. Con la ayuda del soplete de aire caliente, se aplica el chorro de aire sobre la pieza a reparar, comprobando que el material comienza a fundirse. Cuando se encuentre en este proceso podrá unirse la zona dañada y al enfriarse el material volverá a quedarse unido. En caso de que los daños necesiten material de aportación, deben fundirse al mismo tiempo el material de aportación sobre el fondo y, al enfriarse, la zona quedará perfectamente unida. Puede añadirse el material de aportación que se desee, reforzando así la reparación final.

Recuerde: para una soldadura correcta en plástico debe identificarse y usarse un corte de la propia pieza a reparar como material de aportación. Esto garantiza un excelente resultado.

Detalle de soldadura con soplete de aire caliente

7. Con un paño húmedo puede enfriarse la zona para endurecer la soldadura según nuestro criterio y evitar deformaciones.

8. Una vez realizada la unión del daño, es necesario girar la pieza reparada y comenzar a tratar el material plástico. Si fuese necesario, se preparará la zona con una almohadilla abrasiva, se aplicará masilla específica para plásticos y comenzará la preparación para su pintado.

Conformación mediante aire caliente

En numerosas ocasiones los materiales plásticos se deforman tras un siniestro sin llegar a dañarse. Estas piezas pueden volver a conformarse con la ayuda de calor. El soplete de aire caliente es la herramienta perfecta para la realización de este tipo de trabajo, gracias a sus numerosos accesorios y a los distintos tamaños de boquillas, etc., se consigue un buen acabado en cualquier tipo de deformación.

Aplicación de calor sobre la zona deformada

Finaliza la conformación con el accesorio reductor de boquilla.

Preparación de masilla específica para plásticos

Superficie masillada

Aplicación práctica

En el taller al desmontar el paragolpes delantero de un vehículo se comprueba que presenta una deformación debida a un siniestro. Esta deformación no presenta grietas. ¿Qué proceso de reparación debe emplearse para conformar este tipo de daño? ¿Cuál es la herramienta más adecuada para llevarlo a cabo? ¿Es necesario utilizar equipos de protección?

SOLUCIÓN

Al encontrar una deformación es necesario limpiar y adecuar la zona para su conformación mediante calor. Con la ayuda de un soplete de aire caliente debe calentarse el material plástico hasta que vuelva a su forma original, utilizando el tamaño de boquilla adecuada y un tas para dar forma al plástico. Debe enfriarse el material asiduamente para evitar que se deforme en exceso y pueda llevarse a su forma original.

No deben olvidarse guantes, gafas de protección, mascarilla para evitar respirar los vapores producidos al sobrecalentar productos químicos como el plástico, pinturas, etc. y utilizar ropa de trabajo adecuada (mono de trabajo).

Existen distintos tipos de plásticos; el plástico termoestable no se funde ni puede deformarse, por lo que para su reparación no podrá emplearse un soplete de aire caliente. En estos casos se necesita reponer el material dañado con fibra de vidrio o adhesivo plástico bi-componente. Además, existen mallas metálicas y refuerzos que pueden aportar una gran durabilidad y resistencia a la reparación efectuada.

Los pasos para la reparación de este tipo de plásticos son muy similares a los descritos con anterioridad para un plástico termoplástico. Solamente hay que tener en cuenta que no funden ni se deforman, por lo que la reparación se efectuará aportando material mediante adhesivo.

Reparación mediante adhesivo estructural

Si la pieza se encuentra rajada o si ha perdido material podrá emplearse este tipo de reparación de plásticos tanto en termoestables, elastómeros y termoplásticos.

Se precisa un adhesivo de dos componentes, una malla de nailon, desengrasante específico, una lijadora y un taladro con dos brocas, una de 2 mm y otra de 5 mm.

Realización de diversos orificios en el paragolpes

Se limpia adecuadamente la zona con la ayuda de un desengrasante específico.

Aplicación de adhesivos sobre superficie plástica

Aplicación práctica

Necesita reparar una aleta de material plástico termoestable, esta aleta está rotulada y debería retirar el vinilo antes de comenzar la reparación. ¿Podrá utilizar el soplete de aire caliente para realizar estas operaciones? ¿Por qué?

SOLUCIÓN

No puede utilizarse el soplete de aire caliente para realizar estas operaciones. Debe tenerse en cuenta que el material que compone la aleta es termoestable y no puede fundirse ni soldarse, por lo que su reparación deberá ceñirse a un pegado mediante resina adhesiva. No obstante, para retirar los vinilos será necesario utilizar el soplete de aire caliente con cuidado de no calentar en exceso la pieza plástica.

Actividades

25. Diferencias entre reparación de plástico termoestable y termoplástico.

26. ¿Qué daños pueden ocasionarse en la pintura de una carrocería si se calienta en exceso?

9. Equipos para la aspiración de polvo de lijado

El trabajo en un taller de chapa y pintura requiere la utilización de abrasivos y máquinas de lijado sobre masillas, pintura, aparejo, etc., lo cual genera una gran cantidad de polvo de lijado. El polvo de lijado es perjudicial para la salud y es necesario utilizar gafas de protección y mascarillas específicas para polvo de lija, así como guantes y protección auditiva en el caso de realizar trabajos con máquinas de lijado que produzcan un nivel elevado de ruido.

Recuerde

El polvo de lijado es muy perjudicial para la salud, en todo momento deben cumplirse las medidas de seguridad y protección personal.

Al igual que este polvo de lijado se queda en el ambiente perjudicando la salud, también contamina el vehículo de suciedad y el entorno de trabajo. Tras un lijado será necesario realizar una limpieza exhaustiva para eliminar el polvo generado y que no contamine en el proceso de pintado.

Para reducir esta generación de polvo hacia la zona de trabajo existen diferentes equipos para la aspiración de polvo de lijado, hay equipos individuales que actúan sobre una zona de trabajo, aspiradores de polvo para trabajar con máquinas y tacos de lijado y zonas de preparación de lijado con planos aspirantes.

Según las necesidades y las instalaciones en las que se trabaje habrá que utilizar un tipo de aspiración u otro.

Actividades

27. El polvo de lijado es molesto y perjudicial para la salud. También ensucia la carrocería a pintar necesitando una limpieza minuciosa para eliminar sus restos. Realizar el lijado de un fondo con masilla con aspiración y sin aspiración de polvo. Comprobar la cantidad de polvo de lijado que se evita quede en suspensión en la zona de trabajo.

9.1. Aspiradores móviles

Se trata de aspiradoras equipadas con ruedas para poder moverse fácilmente por el taller. Cuentan con sistema de aspiración de polvo, eligiendo entre aspirado automático, manual y apagado. También disponen de enchufes rápidos para utilizar una lijadora neumática y conectores directos a luz eléctrica para conectar una máquina lijadora eléctrica. De esta forma, se evita la pérdida de tiempo que supone moverse por el taller para conectar o desconectar la lijadora.

Recuerde

Es imprescindible utilizar un sistema de aspiración de polvo para el proceso de lijado. Los abrasivos se embazan con dificultad, limitando su desgaste y produciendo un ambiente de trabajo más saludable.

Esta herramienta permite trabajar con varias lijadoras al mismo tiempo, utilizando sistemas de aspiración de polvo sin tener que desplazarse hacia los distintos enchufes del taller.

La aspiración de polvo se realiza a través de una manguera que une la salida de polvo de la lijadora y el aspirador que recogerá el polvo de lija generado.

Las lijadoras eléctricas y neumáticas también cuentan con un sistema de aspiración de polvo autónomo. Al iniciar el lijado, la aspiradora se pone en funcionamiento retirando -a través de unos orificios existentes en el plato de lijado y disco abrasivo-, el polvo de lijado, el cual se guarda en un depósito auxiliar provisto de una bolsa de papel desechable. Pese a que se trata de una forma eficaz de aspiración de polvo de lijado, para un funcionamiento continuado se recomienda la utilización de un sistema de aspiración móvil, puesto que el depósito se llenará rápidamente siendo necesario sustituir la bolsa desechable constantemente.

Recuerde

Aunque las lijadoras eléctricas cuentan con un sistema de aspiración y recogida de polvo autónomo y eficaz, en caso de uso continuado es preferible un sistema de aspiración móvil.

Supondría, por lo tanto, una pérdida de tiempo adicional en el lijado de un vehículo.

Lijadora con aspiración de polvo

Detalle aspirador móvil

9.2. Aspiradores centralizados

Se trata de equipos de aspiración de polvo centralizados sobre una zona concreta de trabajo. Están formados por una unidad central de aspiración compuesta por una turbina con un sistema de filtros que recogen el polvo almacenándolo en un depósito para desechar los residuos generados.

A esta unidad central se le acopla un brazo articulado que cubre toda la zona de preparación y ajusta la distancia de este brazo al lugar de trabajo; se utiliza como aspirador de polvo con lijadoras y tacos de lijado, como soporte de las aspiradoras y de suministro neumático y eléctrico para accionar otras herramientas distintas aparte de las lijadoras.

De este modo, se evita que las herramientas, cables eléctricos y mangueras neumáticas se encuentren en el suelo del taller con las desventajas que ello conlleva.

Brazo articulado aspirador central

9.3. Planos aspirantes

Los planos aspirantes se emplean en zonas de trabajo como complemento a los sistemas de aspiración individuales. Mejoran la calidad del aire de la zona de trabajo en las distintas operaciones previas al pintado final de un automóvil.

El plano aspirante rodeando al vehículo permite una aspiración eficaz del polvo de lija, vapores y pulverización de imprimaciones y aparejos. Podrá realizarse cualquier tarea previa al pintado facilitando un ambiente de trabajo más limpio.

Se encuentra compuesto por un plano enrejillado instalado en el piso del taller a una distancia que permite trabajar cómodamente; presenta un sistema de aspiración de aire que finaliza filtrándose y expulsándose hacia el exterior o recircula una parte de aire al taller.

Gracias al plano aspirante se evita la contaminación de las demás zonas de trabajo de un taller realizando las tareas necesarias de preparación hasta la aplicación de pinturas de fondo. El pintado final del vehículo debe realizarse en una cabina horno específica con filtros y equipamiento adecuado.

Plano aspirante cerrado

Aplicación práctica

Durante el proceso de lijado es conveniente utilizar un sistema de aspiración adecuado. ¿Es suficiente la utilización de estos equipos para protegerse del polvo de lija y nieblas de aplicación de aparejos e imprimaciones?

SOLUCIÓN

No, durante el proceso de lijado será necesario utilizar los Equipos de Protección Individual adecuados, ya que el polvo de lijado no se aspira por completo y es recomendable el uso de planos aspirantes o cabinas adecuadas para la aplicación de imprimaciones.

Actividades

28. ¿Qué diferencias existen entre un plano aspirante y un aspirador centralizado?

29. Los sistemas de aspiración móvil, aparte del sistema de aspiración de polvo, ¿qué otros sistemas y accesorios incorporan?

10. Equipamiento y productos para la limpieza

Es necesario conocer el equipamiento oportuno existente en el taller. Gracias a diversas herramientas y equipos adecuados para el trabajo podrán desempeñarse las tareas de una forma más cómoda y eficaz.

Aparte de las distintas lijadoras y equipos de aspiración antes descritos que facilitan el trabajo y reducen costes en la reparación final, existen equipos destinados a facilitar el trabajo durante el proceso de reparación, lijado y pintado. A continuación, se describen los distintos tipos de equipos que pueden encontrarse en el taller.

El taller de pintura tiene diversas zonas claramente diferenciadas. Debe tenerse en cuenta que si se produce polvo de lijado en la misma zona donde se debe aplicar el pintado final es muy probable que se contamine el acabado.

Recuerde

Si se produce polvo de lijado en la zona de pintado, la contaminación será inevitable.

10.1. Zona de preparación

La zona de preparación y lijado se utiliza para limpiar, lijar y preparar el vehículo antes de su pintado. A continuación, se detallan los equipos existentes para facilitar este trabajo:

En las zona de preparación se realizan trabajos de limpieza de vehículos y desengrasado, lijado y preparación de vehículos; aplicación de pinturas de fondo como masillas, imprimaciones y aparejos y el lijado de los mismos, así como el enmascarado completo del vehículo antes de su pintado final.

Durante el proceso de preparación se utilizará este equipamiento para facilitar el trabajo.

Con la utilización de un elevador se evitan posturas incómodas a la hora de preparar el vehículo para su pintado.

Equipo de infrarrojos

Carro de papel

Zona de preparación con cerramiento

Recuerde

El equipo de secado por infrarrojos permite acelerar el proceso de secado de pinturas, masillas, imprimaciones y aparejos.

Aplicación práctica

El taller de pintura puede llegar a ser un lugar muy frío en invierno, al descender las temperaturas, la aplicación de masillas e imprimaciones puede verse afectada. Pese a que estas pinturas de fondo se aplican con su correspondiente catalizador con bajas temperaturas, el tiempo de secado puede verse incrementado. ¿Qué herramienta permitirá reducir el tiempo de secado?

SOLUCIÓN

El equipo de secado por infrarrojos permitirá reducir el tiempo de secado, tanto en pinturas de fondo como en el proceso de limpieza. Deben tenerse en cuenta la especificaciones de cada fabricante de pinturas para realizar un uso correcto de esta herramienta.

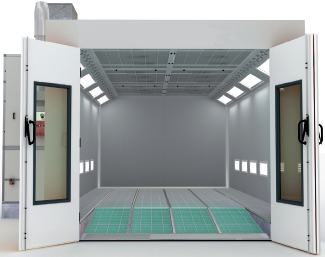

10.2. Zona de pintura

El pintado con aparejos, pinturas y barnices acrílicos debe realizarse en una cabina homologada. Los residuos y la niebla de pintura generada en el proceso de pintado son elementos tóxicos que deben ser filtrados antes de su salida hacia la atmósfera.

Importante

La niebla de pintura y los residuos generados al pintar la carrocería de un vehículo son sustancias tóxicas que deben filtrarse antes de salir hacia la atmósfera.

Cabina de pintura

La cabina de pintura es uno de los equipos más necesarios en el área de pintura. Debido a la composición de los actuales tipos de pinturas con base acuosa, su aplicación debe realizarse a una determinada temperatura, puesto que en ese caso no curarían adecuadamente, la adherencia sería insuficiente, la pintura podría descolgarse y el tiempo de pintado se elevaría en exceso, incrementando los costes de la reparación.

También debe tenerse en cuenta que el pintado de un vehículo debe realizarse en una zona limpia para evitar problemas tales como motas de polvo sobre el acabado final, siliconas, etc.

Cabina horno de pintura

Asimismo, deben almacenarse estas pinturas (tanto pinturas y barnices de acabado como pinturas de fondo) en una habitación adecuada que cumpla las normas de seguridad vigentes.

Laboratorio de pintura

Existe una habitación habilitada para el almacenaje y mezcla de pinturas de acabado, llamada laboratorio de pintura. Debe ser una zona ventilada o con sistemas de ventilación adecuados para conseguir una extracción segura de gases de disolventes y contar con una iluminación idónea para realizar la mezcla de colores básicos para mezclar y ajustar cualquier tipo de pintura.

Cabe destacar que en esta habitación se almacenan pinturas, disolventes, diluyentes, barnices y productos que pueden llegar a ser inflamables. En el caso de no cumplir con las normas de seguridad básicas, podría convertirse en una zona peligrosa para la salud.

Importante

El laboratorio de pintura es una habitación donde se almacenan productos volátiles, es necesario respetar las normas de seguridad oportunas para evitar daños en la salud.

Los botes de pintura básicos se encuentran sobre una estantería mezcladora a una temperatura adecuada, -las pinturas al agua necesitan almacenarse a una temperatura entre 5 °C y 35 °C-, de lo contrario la calidad de la pintura podría verse afectada. Los botes de pintura deben removerse periódicamente para evitar que los pigmentos se depositen en el fondo del bote de pintura y los diluyentes de base acuosa se queden en la superficie, de ser así la mezcla no se realizaría correctamente y variaría el tono de color.

Principales equipos:

En el laboratorio de pintura pueden realizarse mezclas de imprimación y aparejos y preparar y formular pinturas y barnices.

Laboratorio de pintura

10.3. Equipos y herramientas

A continuación, se describen diversos equipos y herramientas utilizadas en el taller de pintura, estas herramientas realizan funciones que ayudan a conseguir un correcto acabado.

En el taller existen herramientas y productos que facilitan la aplicación de pinturas anticorrosivas, pinturas de fondo y masillas, así como equipamiento que facilitará el trabajo.

Espátulas para la aplicación de masillas y productos adhesivos

Las espátulas para realizar la mezcla y aplicación de masillas son una herramienta muy utilizada en el taller de pintura. Con la ayuda de esta herramienta es posible adecuarse a la morfología de la pieza a tratar, aplicando masillas y productos de relleno y evitando tocarlos con las manos.

También sirve para retirar molduras, anagramas y embellecedores sin dañar la pintura.

Existen dos tipos de espátulas según su uso: las espátulas rígidas y las flexibles.

Espátulas rígidas

Detalle de espátulas flexibles

Aplicación de masilla con la ayuda de una espátula rígida

Pistolas aerográficas

Existen distintas pistolas según la aplicación y trabajo que se necesita realizar. A continuación, se describirán la composición y el funcionamiento de cada una de ellas.

Las pistolas están compuestas por: