Capítulo 1

Interpretación de documentación técnica para el mecanizado

1. Introducción

La información técnica referente a la producción de piezas susceptibles de ser sometidas a cualquier proceso de fabricación es de suma importancia. Gracias a esta información, se podrá entender de forma adecuada el uso que se dará a la pieza, el desgaste a que estará sometida (si lo hubiere), si su montaje estará a la vista u oculto, etc.

De este modo, se hace necesaria la existencia de una serie de ayudas, encaminadas a facilitar la comprensión exacta de las mencionadas piezas. Por ello, se hace indispensable la utilización de planos (con tolerancias dimensionales) junto a una perfecta interpretación de los mismos. Esto se consigue gracias a un lenguaje universal (simbología) que está totalmente extendido y normalizado.

Se aprenderá a utilizar los catálogos comerciales que están al alcance de todos. Y para finalizar, se aplicarán los conocimientos adquiridos (comprensión de la simbología e interpretación de la misma) al tema que se va a tratar.

2. Planos

En este epígrafe, se analizarán los diferentes tipos de planos con los que se trabaja de manera habitual. La información que necesariamente han de contener y se tratará en profundidad el tema de las tolerancias y el cálculo de los valores de estas para los distintos tipos de ajustes entre ejes y agujeros.

2.1. Los planos (tipos e información que han de contener)

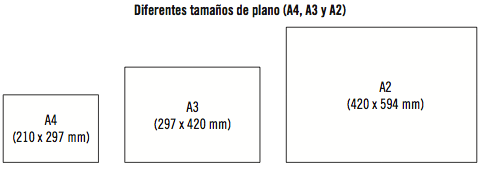

Se suelen utilizar diferentes formatos de plano para visualizar de forma adecuada la/s pieza/s y sus detalles. Por ello, se presenta una clasificación en función del tamaño del plano.

Tamaño de planos (formatos normalizados)

El tamaño de plano más usual es, sin duda, el denominado DIN A4 con medidas 297 × 210 mm.

A partir de este formato, se consiguen todos los demás. Por lo tanto, ‘doblando’ un DIN A4 por su lado mayor se consigue un DIN A5 (210 × 148,5 mm). Si por el contrario, lo que se pretende es aumentar el tamaño del plano, se ‘desdoblaría’ el DIN A4 por su lado mayor y se obtendría un DIN A3 (410 × 297 mm).

La nomenclatura que se utiliza es la siguiente: DIN A3, DIN A2, DIN A1, DIN A0, etc., (aumenta progresivamente el tamaño de plano) y de forma similar: DIN A5, DIN A6, DIN A7, DIN A8, etc., disminuye progresivamente el tamaño de plano.

A continuación, se muestra una tabla con la cual es necesario familiarizarse.

|

FORMATO |

TAMAÑO (mm2) |

|---|---|

|

DIN A-00 |

1680 × 1188 |

|

DIN A-0 |

1188 × 840 |

|

DIN A-1 |

840 × 594 |

|

DIN A-2 |

594 × 420 |

|

DIN A-3 |

420 × 297 |

|

DIN A-4 |

297 × 210 |

|

DIN A-5 |

210 × 148,5 |

|

DIN A-6 |

148,5 × 105 |

|

DIN A-7 |

105 × 74,25 |

Al analizar la tabla anterior se puede ver cómo la longitud de un plano de mayor tamaño es el doble de la anchura del plano de tamaño inmediatamente inferior.

Nota

La superficie de un formato DIN A0 es la que originariamente se tomó como referencia y tiene un tamaño de 1 m2. Por tanto, los planos de mayor tamaño tienen el doble de superficie y los de menor tamaño justo la mitad (DIN A00 = 2 m2, DIN A1 = 1/2 m2, DIN A2 = 1/4 m2, DIN A3 = 1/8 m2...).

Aplicación práctica

Hace poco que le han designado responsable de formación teórico-práctica en su empresa. Durante unos días, tendrá a su cargo a varios operarios que en el futuro deberán descifrar toda la información contenida en planos de diferentes empresas cliente, para facilitarla de forma resumida a los operadores de mecanizado. Decide poner en un aprieto a uno de ellos y le reta a que le dé las dimensiones exactas de un formato A8, sabiendo que el A4 tiene 297 mm x 210 mm. ¿Cómo espera que le responda? ¿Cuáles serían las dimensiones que desea escuchar?

SOLUCIÓN

Partiendo de que un formato A4 tiene 297 mm x 210 mm, el operario procedería a doblarlo por la mitad 4 veces más para conseguir el formato A8; y estas dimensiones serían las de un A8, es decir, 74,25 mm x 52,5 mm.

La escala

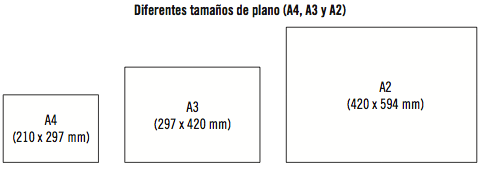

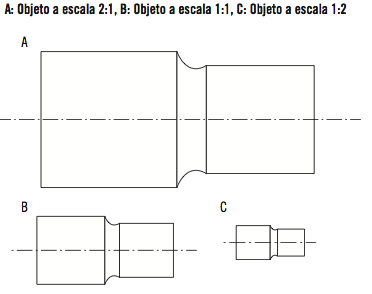

Seguidamente se van a explicar los tres tipos de escalas que existen.

Definición

Escala

Proporción a la que es representada una pieza o conjunto dentro de un plano con respecto a la realidad.

Escala de ampliación

Su nomenclatura es X:1. La característica de este tipo de escalas es la representación de la pieza o conjunto de piezas a un tamaño proporcional y superior al real, para que tenga cabida en un formato de plano manejable.

Un ejemplo de escala de ampliación puede ser la representación de un tornillo M-4 × 15 mm en un formato DIN A4.

Escala de igualdad

Su nomenclatura es 1:1. Su particularidad radica en que el tamaño del objeto representado tiene las mismas dimensiones que el objeto real.

Un ejemplo de escala de igualdad puede ser la representación de un teléfono móvil en un formato DIN A4.

Escala de reducción

Su nomenclatura es 1:X. La característica de este tipo de escalas es la representación de la pieza o conjunto de piezas a un tamaño proporcional e inferior al real, para que tenga cabida en un formato de plano manejable.

Un ejemplo de escala de reducción puede ser la representación de la carrocería de un vehículo en un formato DIN A0.

Nota

La letra mayúscula X puede tomar cualquier valor a partir de 1, pero existen una serie de valores normalizados tanto para escalas de ampliación como para escalas de reducción.

Tipos de planos

La diversidad de piezas susceptibles de ser procesadas, junto con el tamaño de las mismas y la escala aplicada en el plano, hace necesaria la utilización de los siguientes tipos de planos.

Plano general o de montaje

En él se representa la pieza o conjunto mediante su alzado (vista frontal o más representativa), su planta (vista superior) y su perfil (vista lateral). Se añade comúnmente una vista en perspectiva para mayor comprensión de la pieza. Suele estar acotado (cotas fundamentales para fabricación y montaje) y debe definir perfectamente la pieza. En él ha de hallarse toda la información necesaria para el perfecto conocimiento y elaboración de la pieza. De no ser así, debe remitir a otros planos (detalle, secciones...), los cuales faciliten esta labor.

Detalle

Este plano es complemento del anterior, ya que su misión es clarificar lo que por falta de espacio o debido a la escala a la que está representado el conjunto no ha sido debidamente recogido en el plano general.

Se suele utilizar para destacar elementos o partes muy pequeñas con relación a un conjunto.

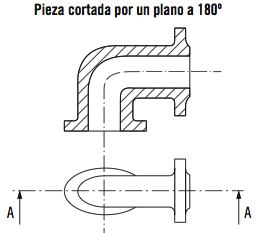

Cortes y secciones

Los planos referidos a cortes y secciones dan información sobre partes de la pieza que no se apreciarían a simple vista. En ocasiones, muestran el interior de determinadas piezas, además se utilizan como ayuda inestimable durante el montaje. Suelen ser partes que tras la realización del montaje quedan ocultas a la vista o con difícil acceso.

La representación más usual de este tipo de planos se lleva a cabo mediante la realización de cortes denominados a 90º, a 180º, etc.

Información mínima necesaria

Todo plano considerado como tal ha de contener un mínimo de información para poder ser aceptado y considerado útil durante cualquier proceso de fabricación. Al margen del formato (tamaño) y del tipo de representación, las partes constituyentes de cualquier plano son las que se describen a continuación.

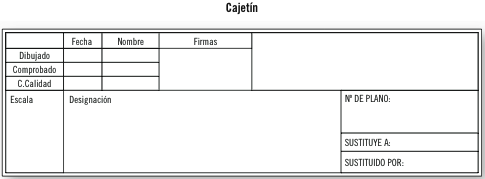

Cajetín

El cajetín suele situarse en la zona inferior derecha del formato utilizado. Es la zona destinada a designar mediante referencia o nombre comercial la pieza o conjunto, debe especificar la escala utilizada en la representación, registrar las fechas de realización y comprobación y dejar constancia de cualquier observación importante digna de mención.

Suele contar, además con el logotipo o imagen corporativa de la empresa que realiza el plano, y con un número de edición del plano en cuestión.

Zona de representación

Destinada a representar la pieza centrada, dentro de lo posible, y sin ambigüedades que puedan llevar a confusiones. Normalmente, la zona izquierda se destina a la representación de vistas, como el alzado, la planta y el perfil; mientras que la zona derecha, se utiliza para representar la pieza en perspectiva cuando se refiere al plano general.

Despiece o listado de material

Este listado se sitúa sobre el cajetín anteriormente descrito. Suele ser una lista en la que se describen características, como posición en el plano o número de orden, descripción, cantidad de piezas iguales, material con el que está fabricado, peso y observaciones.

2.2. Tolerancias geométricas, simbología e interpretación

Durante la fabricación en serie de cualquier pieza o referencia existe un contacto inevitable entre el material del que va a estar compuesto dicha pieza y la herramienta que le va a dar la forma adecuada, ya sea mediante arranque de viruta, conformado, etc.

Tanto el desgaste progresivo de la herramienta utilizada como el proceso de fabricación van a hacer imposible que todas y cada una de las piezas que constituyen la serie sean exactamente iguales. No obstante, aun sin llegar a ser exactas, las medidas obtenidas han de estar forzosamente comprendidas en un abanico aceptable para que sea posible el ajuste de unas piezas con otras.

De aquí, los conceptos de tolerancia geométrica y tolerancia dimensional.

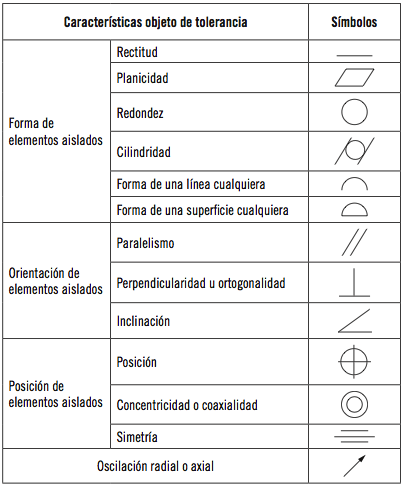

Tolerancia geométrica

Las tolerancias geométricas o de forma no llegan a garantizar de forma infalible que las piezas fabricadas cumplan perfectamente las premisas exigidas, tanto de intercambiabilidad como de montaje.

Al margen de las características dimensionales (que se verán más adelante) la forma de las piezas es un factor importante, ya que de ese modo se garantiza la intercambiabilidad.

Este tipo de tolerancia se presta a garantizar características como la planitud, cilindricidad, redondez, etc. El tipo de tolerancias geométricas que van a tener cabida en cualquier proceso de fabricación se resume de modo esquemático en la siguiente tabla.

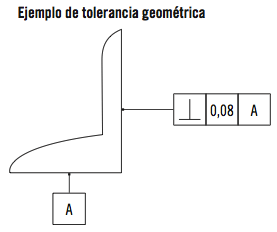

Ejemplo

En la figura siguiente se observa la importancia que tiene, durante el proceso de mecanizado, que las caras planas de la pieza mantengan la perpendicularidad. La indicación que existe sobre la superficie vertical expresa que la verticalidad de esta superficie debe estar comprendida entre dos planos paralelos y separados entre sí un máximo de 0,08 mm. Además, estos planos deben ser perpendiculares a la zona marcada como A.

Aplicación práctica

Acaba de recibir un curso de formación sobre acabados superficiales en piezas mecanizadas. Como colofón al mismo, el profesor le pide que exponga de manera escueta cada uno de los símbolos y su significado, que de una u otra forma definen la geometría de una superficie. Una vez realizada la exposición, uno de los asistentes levanta la mano y le pregunta: ¿tendría aplicación el símbolo de planicidad a la hora de fabricar un cubo regular de lados iguales? ¿Por qué?

SOLUCIÓN

Tendría aplicación pero solamente como complemento al de paralelismo. Si solo se utilizase el de planicidad se conseguiría esta cualidad en cada una de las caras, pero no se asegura el paralelismo entre ellas y cabe recordar que se exige fabricar un cubo regular de lados iguales.

Tolerancia dimensional

A diferencia de las anteriores, las tolerancias dimensionales tienen la gran ventaja de poder garantizar una desviación máxima durante el proceso de fabricación, para que las piezas o conjuntos de piezas sean del todo intercambiables y cumplan con los requisitos exigidos.

Definición

Tolerancia dimensional

Es la diferencia existente y permitida entre una ‘cota máxima’ y una ‘cota mínima’.

Por el contrario, se debe entender que la fabricación de piezas con dimensiones exactas es del todo imposible, ya que lo anterior va a depender en gran medida de las máquinas/herramientas utilizadas.

De lo explicado anteriormente, se desprende la razón de ser de la tolerancia dimensional. Hay que tener en cuenta que cuanto más estrecha sea esta tolerancia más complicada de fabricar será la pieza. Dicho de otro modo, la tolerancia está íntimamente relacionada con la precisión del proceso de fabricación.

Ejemplo

La ‘cota nominal’ del siguiente eje: diámetro 10 (+0,25) mm, significa que el eje resultará aceptado siempre y cuando el diámetro del mismo esté comprendido entre los valores 9,75 y 10,25 mm.

Representación de las tolerancias cuando se refiere a trabajos de mecanizado

De forma particular, se puede decir que el modo de representación de las tolerancias, cuando se refiere a trabajos de mecanizado (ejes-agujeros), sigue las siguientes pautas que se describen a continuación.

Referencia a ejes o machos

Su representación se realiza mediante letras minúsculas, a ellas se añade el grado de calidad. Las letras comprendidas entre la ‘a’ y la ‘h’ equivalen a valores inferiores a la cota nominal. La letra ‘h’ representa el valor nominal exacto. Las letras comprendidas entre la ‘j’ y la ‘z’ equivalen a valores superiores a la cota nominal.

Ejemplo

Tolerancia 30 m6 => valor máximo permitido = 30,035 mm y valor mínimo permitido = 30,013 mm. La calidad m6 permite +0,035 mm y +0,013 mm (véase tabla o prontuario de calidades para ejes).

Referencia a agujeros o hembras

Su representación se realiza mediante letras mayúsculas, a ellas se añade el grado de calidad. Las letras comprendidas entre la ‘A’ y la ‘H’ equivalen a valores superiores a la cota nominal. La letra ‘H’ representa el valor nominal exacto. Las letras comprendidas entre la ‘J’ y la ‘Z’ equivalen a valores inferiores a la cota nominal.

Ejemplo

Tolerancia 85 K7 => valor máximo permitido = 85,010 mm y valor mínimo permitido = 84,975 mm. La calidad K7 permite +0,010 mm y −0,025 mm (véase tabla o prontuario de calidades para agujeros).

2.3. Cálculo de los valores de tolerancia para ejes y agujeros

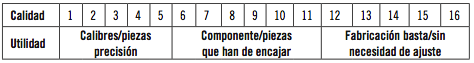

Para comenzar, hay que saber que existen diferentes grados de calidad: desde los calibres o piezas de gran precisión (de 1 a 5), hasta los componentes o piezas que han de encajar (de 6 a 11), pasando por la fabricación basta sin necesidad de ajuste (de 12 a 16).

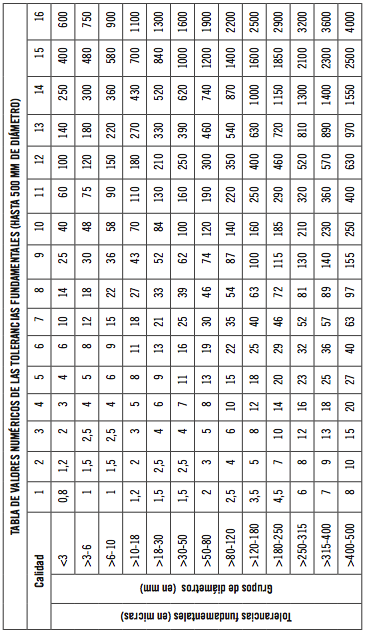

La tabla que se muestra a continuación interrelaciona el grado de calidad de una pieza con su diámetro en milímetros, ya sea macho/eje o hembra/agujero. Este valor numérico, se conoce como índice de tolerancia (IT o it) y viene expresado en micras (milésima parte de milímetro).

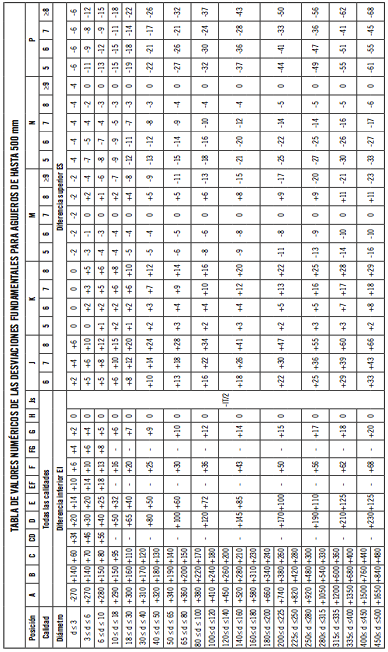

Para calcular las desviaciones superiores e inferiores se utilizarán las siguientes tablas (discrimine entre eje y agujero).

Recuerde

El valor numérico de las tolerancias f undamentales o índice de tolerancia (IT), viene indicado en micras (milésima parte de milímetro).

El cálculo de los valores de tolerancia para ejes (machos) y agujeros (hembra) se resuelve de forma relativamente sencilla. A continuación, y con el apoyo de las tablas anteriores, se explicarán y analizarán una serie de ejemplos muy instructivos.

Tenga en cuenta la aplicación de la siguiente fórmula para hallar el valor de la desviación superior o inferior, según se trate de eje o agujero:

IT(it) (índice de tol.) = ES(es) (desv. superior) − EI(ei) (desv. inferior)

Ejemplo

Para determinar la tolerancia siguiente: 85 K7

Los datos con los que se cuentan son:

A continuación, se cruzan (en la tabla de valores numéricos de las tolerancias fundamentals) los valores de diámetro (85 mm) y calidad (7), dando como resultado IT = +35 micras (+0,035 mm).

En segundo lugar, se cruzan (en la tabla de desviaciones fundamentales de ejes y agujeros) el valor del diámetro (85 mm) y la letra que acompaña a la calidad (K), dando como resultado una desviación superior (ES) = +10 micras (0,010 mm).

Ahora solo queda despejar en la fórmula para hallar la desviación inferior, por tanto, EI = ES − IT = +10 − 35 = −25 micras (−0,025 mm).

La tolerancia sería 85 (+0,010 − 0,025).

Otro ejemplo se puede obtener al determinar la tolerancia siguiente: 56 M8.

Los datos con los que se cuenta son:

A continuación, se cruzan (en la tabla de valores numéricos de las tolerancias fundamentales) los valores de diámetro (56 mm) y calidad (8), dando como resultado IT = +46 micras (+0,046 mm).

En segundo lugar, se cruzan (en la tabla de desviaciones fundamentales de agujeros) el valor del diámetro (56 mm) y la letra que acompaña a la calidad (M), dando como resultado una desviación superior (ES) = +5 micras (0,005 mm).

Ahora solo queda despejar en la fórmula para hallar la desviación inferior, por tanto, EI = ES − IT = +5 − 46 = −41 micras (−0,041 mm).

La tolerancia sería 560 (+0,005 − 0,041).

Ejemplo

Al determinar la tolerancia siguiente: 100 m6.

Los datos con los que se cuenta son:

A continuación, se cruzan (en la tabla de valores numéricos de las tolerancias fundamentals) los valores de diámetro (100 mm) y calidad (6), dando como resultado IT = +22 micras (+0,022 mm).

En segundo lugar, se cruzan (en la tabla de desviaciones fundamentales de ejes y agujeros) el valor del diámetro (100 mm) y la letra que acompaña a la calidad (m), dando como resultado una desviación inferior (EI) = +13 micras (+0,013 mm).

Ahora solo queda despejar en la fórmula para hallar la desviación superior, por tanto, es = EI + IT = +13 +22 = +35 micras (+0,035 mm).

La tolerancia sería 100 (+0,035 + 0,013).

Se recomienda utilizar correctamente las tablas, prestando atención a los cruces, utilizar el signo correcto y ser consciente de qué se está hallando (desviación superior o inferior). Finalmente, es importante utilizar la fórmula propuesta.

Aplicación práctica

Se encuentra en su puesto de trabajo y debe determinar la tolerancia siguiente: 60 j7, ¿cómo actuaría?

SOLUCIÓN

Los datos con los que se cuenta son:

A continuación, se cruzan (en la tabla de valores numéricos de las tolerancias fundamentals) los valores de diámetro (60 mm) y calidad (7), dando como resultado IT = +30 micras (+0,030 mm).

En segundo lugar, se cruzan (en la tabla de desviaciones fundamentales de ejes) el valor del diámetro (60 mm) y la letra que acompaña a la calidad (j), dando como resultado una desviación inferior (EI) = −12 micras (−0,012 mm).

Ahora solo queda despejar en la fórmula para hallar la desviación superior, por tanto, ES = EI + IT = −12 +30 = +18 micras (+0,018 mm).

La tolerancia sería 60 (+0,018 −0,012).

2.4. Acabado superficial

Se acaban de analizar las tolerancias geométricas y dimensionales (garantía de intercambiabilidad de piezas) exigidas durante los procesos normales de fabricación. La desventaja de este tipo de tolerancias es que no asegura, en modo alguno, el acabado de las superficies de las piezas en cuestión; por lo tanto, afectará de modo negativo al funcionamiento de ciertos mecanismos estáticos o dinámicos.

Los defectos que se localizan en las superficies de piezas o conjuntos se pueden clasificar en tres grandes grupos. Estos se describen a continuación.

Rugosidades

Como se puede ver en la figura siguiente, la rugosidad suele ser producida por la máquina herramienta que plasma en la superficie de trabajo una huella característica, debida a un defecto en la herramienta de corte (mella, surco, etc.).

Ondulaciones

El principal causante de las temidas ondulaciones se encuentra, de manera general, en un desajuste en la propia máquina herramienta. Una mala puesta a punto (mantenimiento, equilibrado, etc.), suele ser la responsable de este tipo de defectos.

Mezcla de ambas

Cuando ambos fenómenos tienen lugar en la superficie de una pieza, se producen defectos de forma como los que pueden observarse en la siguiente figura. Este tipo de problemas (rugosidad y ondulaciones) suelen tener fácil solución, pero hay que tener en cuenta que la dejadez en cuanto a la resolución de estas incidencias agravarán aún más los trabajos futuros (al margen de acarrear averías importantes).

3. Catálogos comerciales de herramientas

En un sector tan competitivo como el de la fabricación mecánica, no es extraño encontrar multitud de proveedores de máquinas y herramientas que pongan al alcance de todos sus más novedosos productos, tanto para tareas sencillas como para los trabajos más técnicos y especializados.

Por ello, es necesario familiarizarse con una serie de herramientas llamadas catálogos comerciales. En ellos, se pueden encontrar desde consumibles más o menos sofisticados hasta la maquinaria más compleja y precisa que se pueda necesitar.

Además, hay que tener en cuenta los consejos ofrecidos por los comerciales, ya que suelen ser personas técnicamente formadas y adiestradas en el uso y aplicaciones de este tipo de material consumible.

Cualquier máquina y/o herramienta es sometida, antes de ser lanzada a la venta, a una serie de ensayos para establecer su velocidad, precisión, resistencia a la fatiga, etc.

Las anteriores características son plasmadas de un modo u otro en catálogos comerciales. Hay que ser conscientes de que estos catálogos ensalzarán las virtudes de sus productos; por ello, es importante contar con varios proveedores de este tipo y así poder comparar virtudes y defectos o simplemente utilizar el consumible de determinada marca para un tipo de trabajo y el de la competencia para otro tipo de labor.

3.1. Consulta de condiciones de trabajo

Antes de acometer cualquier tipo de trabajo de mecanizado, en particular, y de cualquier otro tipo de trabajo, en general, es de suma importancia contar con la mayor información posible (planos, material e incluso el uso al que va a ser destinada la pieza...).

En este momento se justifica una comprensión precisa de las características que aportan los catálogos comerciales. El operador de este tipo de máquinas tiene la responsabilidad de seleccionar de forma acertada y eficaz el tipo de máquina a utilizar, el orden de ejecución durante el proceso de trabajo y el tipo de consumibles (brocas, cuchillas, fresas, etc.).

3.2. Formas y aplicaciones para las distintas operaciones

Las operaciones a ejecutar durante el proceso de mecanizado de una pieza vienen definidas por la forma última de esta. No es posible generalizar y aceptar que durante el mecanizado de un material se utilizarán todas y cada una de las técnicas de las que se dispone.

Algunas piezas necesitarán de todas y cada una de las operaciones, mientras que a otras les bastará con la aplicación de una sola.

En el siguiente epígrafe, se enumeran los tipos de máquina herramienta más utilizados y las operaciones susceptibles de poder ser llevadas a cabo con ellas (en capítulos posteriores se analizarán con más detenimiento tanto máquinas como operaciones).

4. Procesos de mecanizado

Dentro de los procesos destinados a mecanizar piezas mediante arranque de viruta, se dan operaciones básicas de desbaste de superficies y procedimientos encaminados a afinar o acabar las superficies de una forma precisa y con ausencia de imperfecciones.

4.1. Máquinas herramientas

Por medio de máquinas herramienta como el torno, fresadora, taladro y rectificadora se consiguen generar multitud de superficies y acabados, es decir, desde el desbaste hasta el afino.

Torno

Esta máquina herramienta tiene su aplicación en trabajos con piezas de revolución, ya que en ella se hace girar el material; mientras la herramienta cortante realiza desplazamientos en diferentes ejes. En ella, tienen cabida operaciones tan diversas como:

Fresadora

La fresadora suele ser complemento del torno, ya que realiza una serie de operaciones en piezas de superficie generalmente plana, aunque no es extraño encontrar trabajos de fresado en piezas cilíndricas, como son los cajeados.

Las operaciones más usuales llevadas a cabo con este tipo de máquina herramienta son:

Taladro

La máquina taladradora, ejecuta agujeros y roscas tanto en superficies planas como en cilíndricas. La forma de proceder en cuanto a la realización de estos agujeros determina la operación.

Los trabajos más usuales llevados a cabo con la máquina taladradora son:

Aplicación práctica

Acaba de recibir la visita de un cliente que está interesado en encargarle un trabajo de mecanizado. Se trata de elaborar un eje de acero inoxidable para acoplar a una máquina de sondeos. Una vez que el cliente ha salido de su oficina se dispone a estudiar con detalle el pedido para poder seleccionar la forma de acometerlo, ya que nunca ha mecanizado acero inoxidable, y consulta varios catálogos comerciales, ¿qué información buscaría en ellos a propósito de la herramienta de corte que debería utilizar para ejecutar el nuevo pedido?

SOLUCIÓN

Los pasos lógicos para seleccionar el material necesario son:

4.2. Simbología e interpretación

En este epígrafe, se analizará la simbología aplicada en los planos que suelen estar íntimamente relacionados con los múltiples procesos de mecanizado. Se estudiará por un lado el símbolo en cuestión y, por otro, su significado y su equivalencia cuando se refiere al contexto de rugosidad superficial.

Simbología utilizada en planos

Existen diferentes tipos de símbolos, utilizados comúnmente en cualquier plano que contenga piezas a mecanizar. En particular, los referidos a mecanizado y acabado superficial son los que a continuación se detallan de forma esquemática.

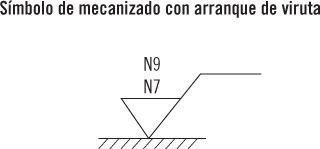

Símbolo de mecanizado con arranque de viruta

En este caso, el estado de la superficie especificada, debe obtenerse mediante arranque de viruta. Cuando se especifica solamente un valor, este representa el valor máximo permitido para la rugosidad superficial.

Si, como muestra la figura, fuese necesario establecer límites a la rugosidad, se procedería situando el límite máximo sobre el límite mínimo.

Nota

Sobre este símbolo de mecanizado aparecerá una cifra indicativa de la rugosidad máxima permitida para la superficie en cuestión. En caso de ser necesario establecer límites a esta rugosidad, se indicará colocando el límite máximo sobre el límite mínimo.

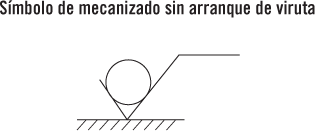

Símbolo de mecanizado sin arranque de viruta

En esta ocasión, el estado de la superficie especificada debe obtenerse sin arranque de viruta.

Por tanto, es importante destacar que este símbolo se suele emplear para indicar que la superficie debe quedar tal y como ha sido obtenida, con o sin arranque de viruta, en la fase anterior (no va acompañado de cifra alguna).

Estado de la superficie (rugosidad superficial)

Según sea el proceso utilizado para la obtención de una superficie, esta tendrá un acabado más o menos rugoso (preciso/impreciso). Se debe saber que las operaciones llevadas a cabo con máquinas herramientas como el torno, la fresadora o el taladro consiguen un tipo de rugosidad que oscila entre N 6 y N 9 (acabado catalogado como ‘bueno’).

Definición

Pulido

Es un proceso que permite obtener superficies del tipo N 3 − N 5; por tanto, está catalogado como una operación ‘excelente’ a la hora de acabar superficies.

Más adelante se estudiará la tabla que interrelaciona el tipo de rugosidad con la desviación máxima en micras de una superficie.

Indicación de la rugosidad superficial

Hay que prestar atención a los siguientes símbolos, ya que indican la rugosidad superficial exigida. Es esencial prestar atención a las diferencias y similitudes entre estos símbolos y los vistos con anterioridad a colación del mecanizado con/sin arranque de viruta.

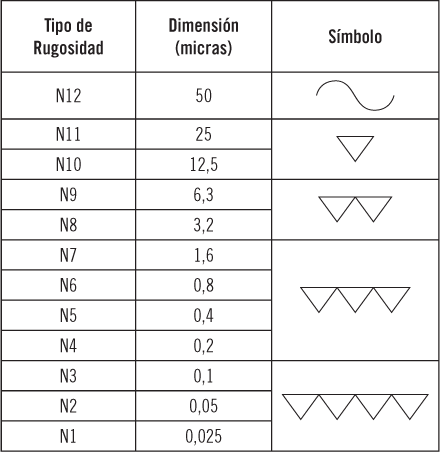

Tipo de rugosidad y equivalencia con simbología

La siguiente tabla muestra la relación entre el tipo de rugosidad, su dimensión en micras y el símbolo utilizado para referirse a ella o a la superficie. Los tipos de rugosidad vienen designados por la letra ‘N’ seguida de un número que oscila desde ‘1’ a ‘12’, siendo ‘1’ el tipo más perfecto y preciso y ‘12’ el tipo de rugosidad más basta o imprecisa.

5. Resumen

En este primer capítulo se han tratado de introducir una serie de conceptos que, posteriormente, serán de aplicación durante la fabricación de piezas mecanizadas. En la generación de cualquier proyecto son necesarios los planos que definan las piezas a fabricar; por tanto, se deben entender sus partes y peculiaridades.

Posteriormente, se analizan las tolerancias que van a definir las piezas. Se destaca la tolerancia geométrica (forma de una pieza) y la dimensional (tamaño de una pieza), dejando claro que una de ellas no tiene razón de ser sin la otra.

También, se ha visto en qué consisten los catálogos comerciales y las consultas técnicas que se pueden clarificar mediante ellos. Se insiste en seleccionar bien la información, centrándose en la que verdaderamente va a ser adecuada para acometer el trabajo de mecanizado en cuestión.

Para finalizar, se enuncian de manera escueta las diversas operaciones que pueden llevarse a cabo con las máquinas herramientas existentes en el mercado y la simbología que rodea a estos trabajos.

Ejercicios de repaso y autoevaluación

1. La superficie de un formato DIN A4 es...

2. Indique si las siguientes frases son verdaderas o falsas.

El tamaño de plano que cuenta con una superficie aproximada de 1 m2 es el formato A00.

Los diferentes tipos de escala con las que se puede encontrar al revisar cualquier dibujo técnico son: las escalas de ampliación, reducción e igualdad.

Los planos de detalle suelen mostrar la constitución interior de las piezas.

3. Complete las siguientes oraciones.

La representación más usual de un plano de cortes y/o secciones muestra la pieza cortada a _______________ o ______________ grados.

La zona del plano que queda reservada para la realización del dibujo se llama zona de ___________.

4. La información mínima necesaria que ha de contener un plano es...

5. Relacione los siguientes elementos.

6. Dentro de las tolerancias geométricas, algunas de las características que afectan a la orientación de las piezas son:

7. La tolerancia dimensional es la diferencia existente y permitida entre...

8. ¿A qué están referidas las cotas dimensionales que utilizan letras mayúsculas seguidas de números?

9. Relacione los siguientes elementos.

10. Las ondulaciones y rugosidades son defectos en las superficies de las piezas y se engloban dentro de...