Capítulo 1

Verificación de la maquetación y obtención de pruebas

1. Introducción

En todo proceso industrial de artes gráficas, el objetivo fundamental, además de satisfacer al cliente, es obtener un resultado de calidad, que se ajuste a la idea del original o a los parámetros marcados por el cliente.

A lo largo de este capítulo se va a ver cómo comprobar que una maquetación cumple con los criterios establecidos de calidad que se buscan en el proceso industrial, qué tipo de maquinaria se utiliza a la hora de obtener el producto en diversos soportes y qué pruebas se deben realizar para obtener unos resultados profesionales.

La importancia de calibrar todos los dispositivos para que se obtenga el resultado que se desea es fundamental. Para ello se necesitan diferentes instrumentos para controlar todas las variables que pueden modificar el resultado final, con distintos controles que se deben realizar desde que se ha terminado la maqueta hasta que se imprime por los dispositivos de salida o se edita de forma digital.

Y, por último, se verán los tipos de marcas que se utilizan para que el maquinista sepa qué hay que cortar del pliego, y qué partes de la maquetación dejar intactas; además de controlar mediante los registros que la impresión en cuatricromía se ha hecho de forma correcta.

2. Comprobación de la maquetación a través de aplicaciones preflight

Para comenzar, hay que definir el concepto de maquetar como el acto de distribuir diferentes elementos, como el texto, imágenes, ilustraciones, etc., en cada página del documento designado, atendiendo a las necesidades del lector o del cliente.

Esto se realiza mediante programas de maquetación profesionales tales como Adobe Indesign, QuarkXpress, etc. También se pueden utilizar otros tipos de programas como el Word, adaptándole plantillas de maquetación, ya que este último es un procesador de texto, no un programa de maquetación en sí.

Una vez que se tiene una idea general de lo que es maquetar, hay que definir el término preflight en artes gráficas.

El término prefligh proviene de la terminología inglesa preflight check. Esto hace referencia al chequeo que los pilotos aéreos realizan antes de comenzar el vuelo, para que el avión esté en perfectas condiciones.

En artes gráficas refleja que el archivo que se va a procesar en la cadena de producción no va tener fallos de ningún tipo a la hora de su reproducción en formato digital o en el formato de impresión para los distintos soportes, garantizando de esta manera la calidad del archivo o documento que se está analizando antes de que le llegue al cliente o usuario, de acuerdo con los criterios que este haya marcado.

Para obtener la calidad que se espera de acuerdo a los criterios que se hayan marcado de quien solicite el servicio.

Fundamentalmente se realizan dos pasos:

Sabía que...

Maquetar es el acto de distribuir diferentes elementos, como el texto, imágenes, ilustraciones, etc., en cada página del documento designado, atendiendo a las necesidades del lector o del cliente. Prefligh en artes gráficas refleja que el archivo que se va a procesar en la cadena de producción no va tener fallos de ningún tipo a la hora de su reproducción en formato digital o en el formato de impresión para los distintos soportes.

Actividades

1. Buscar diferentes ejemplos de maquetación en distintos soportes y señalar sus diferencias.

2.1. Comprobación preliminar de archivos y perfiles de verificación

La comprobación preliminar de archivos es una verificación de calidad que previene de los posibles errores que tenga un archivo antes de que se proceda a imprimirse o editarse como trabajo finalizado.

Para entender mejor cómo solucionar estos posibles errores se verá esta labor desde varios programas de maquetación.

Comprobación preliminar automática

Se abre el programa Adobe Indesign y se hace clic en el panel Comprobación preliminar, siguiendo los siguientes pasos:

Ventana > Salida > Comprobación preliminar

Es importante que cuando se empiece a crear un documento se cree un Perfil de comprobación preliminar.

Un Perfil de comprobación preliminar es el indicador de los posibles errores que haya en la maquetación: fuentes no disponibles, vínculos que se hayan modificado o no estén disponibles, texto desbordado, etc.

Perfil de comprobación preliminar

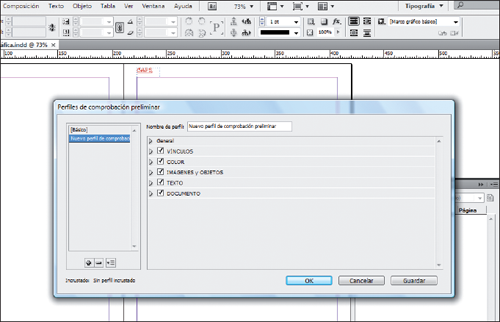

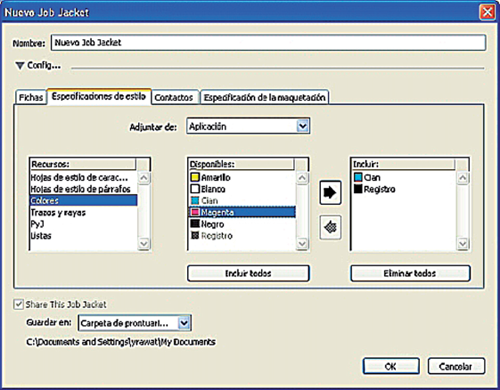

Posteriormente, se abre el Panel comprobación y se marca la casilla de activado. Se despliega la ventana que pone Perfil básico y se ve que aparecen los perfiles que se han creado. En el caso de que no se tenga creado ninguno, a la derecha aparecerá un desplegable con tres rayas horizontales. Se despliega y marca Definir perfiles y aparecerá una ventana como la FOTO Nº 1. Se marcan las opciones que interese comprobar en este nuevo perfil. Se pueden crear tantos perfiles como se quiera, independientes del documento.

Comprobación preliminar

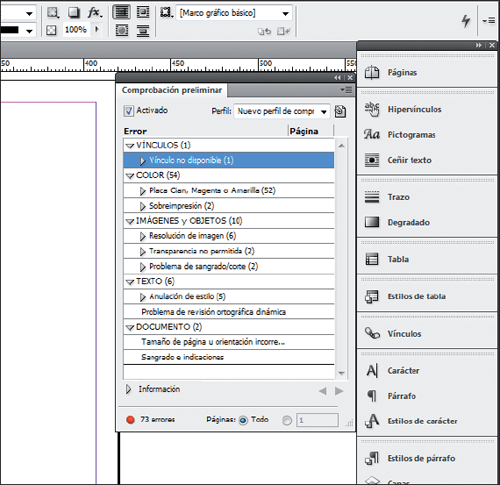

Si no existen errores de maquetación no aparecerá nada en esta pestaña. Pero hay que definir un perfil nuevo, que será el perfil de verificación, basado en el perfil que aparece por defecto o Perfil Básico. Una vez creado y señaladas las opciones aparecerá si hay errores e indicaciones sobre ellos para subsanarlas. Esto se podrá ver con más detalle desplegando las diferentes flechas que aparecen en el panel.

Se puede crear tantos perfiles de verificación como se crea necesario para analizar los documentos en los que se esté trabajando.

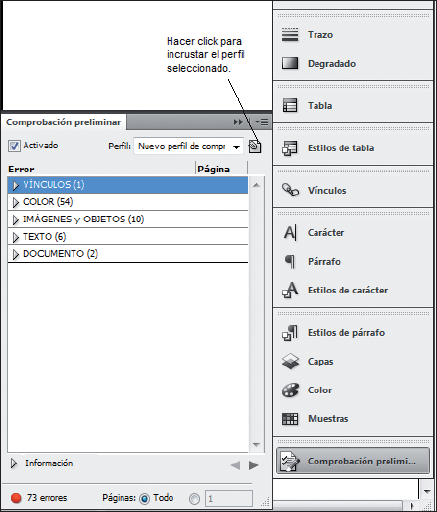

Si se desea enviar a alguien el perfil en el que se esté trabajando se debe incrustar. Esto se hace desde el desplegable vertical o pulsando la opción que lo indica.

Incrustar el perfil seleccionado o de verificación

Recuerde

Antes de enviar al cliente o a la persona que desee un perfil se deben empaquetar los archivos que se crea conveniente para que le llegue toda la información al destinatario. Empaquetar es recopilar los archivos utilizados, como, por ejemplo, fuentes y gráficos vinculados.

Actividades

2. Realizar diversos perfiles para un mismo documento y el mismo perfil para distintos documentos. Hallar las diferencias que existan y expresarlas en una tabla comparativa.

3. Enumerar en relación a qué puede realizar comprobaciones.

2.2. Inspección de maquetación

En este apartado se va a ver cómo se consigue subsanar errores de maquetación partiendo del programa QuarkXpress.

Archivos Job Jackets

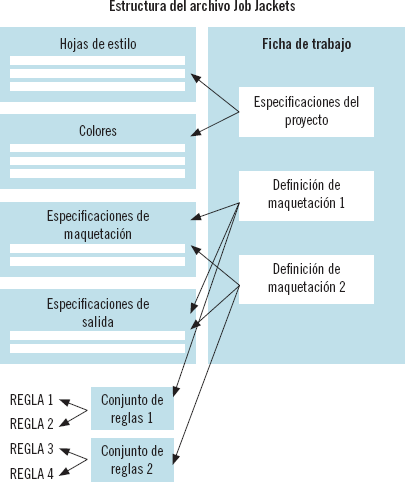

Los archivos Job Jackets son los encargados de crear e inspeccionar la maquetación en QuarkXpress, desde el momento en que se crean hasta su salida impresa o a través de web. Gracias a este tipo de archivos se puede trabajar con varias maquetaciones de varios autores a la vez, compartiendo archivos a través de un proyecto generado para ese fin.

Por tanto, se definen los parámetros de la maqueta y las reglas que se seguirán para inspeccionar la maquetación, las pruebas de salida, el tipo de soporte que se va a utilizar, la gestión de color, etc.

Para ello, se creará una ficha de trabajo, que al aplicarse a un proyecto generará una definición de maquetación, en la cual se concretarán los parámetros que debe contener la maquetación para que lo que se obtenga en la salida sea igual a lo encargado por el diseñador, cliente o por el impresor. De esta manera, se está realizando una inspección ya que automáticamente se corregirá todo aquello que no coincida con la maqueta y los errores de manera automática.

Importante

Partiendo de la idea que se tiene de cómo se quiere la maquetación, se crean los parámetros en la ficha de trabajo y, a continuación, se define el proyecto para almacenar el archivo.

Hay que tener en cuenta que la estructura de estos archivos es XML. Estos pueden incrustarse o almacenarse en los proyectos, y hay que precisar que si se incrusta un archivo en un proyecto solo se podrá ver en ese.

Ficha de trabajo con Job Jackets

Para crear una ficha de trabajo automáticamente se hace click en las siguientes opciones:

Archivo -> Nuevo -> Proyecto a partir de ficha de trabajo

A continuación, se crea la maquetación y se hace click en:

Archivo -> Job Jackets -> Evaluar maquetación

Siguiendo estos pasos se podrán ir subsanando los posibles errores que vayan surgiendo en cada momento. Esto hará que sea un proceso más rápido y económico.

Como en los archivos Job Jackets se habrán precisado las órdenes de salida, ya sea mediante impresión directa o al pasar el archivo a alguno de los formatos de PDF (exportar), ya solo queda esperar a ver los resultados una vez materializado el archivo.

Actividades

4. Crear una ficha de trabajo con Job Jackets en QuarkXpress y aplicarla a una maquetación propia.

5. Hacer un informe de los errores que detecta el archivo y cómo se deberían subsanar

2.3. Que es un PDF

Un PDF (Portable Document Format) es un formato de documento portable que se puede editar.

Creado por Adobe Systems, este formato reproduce fielmente un archivo para que se pueda imprimir exactamente igual que el original, o muy cercano a los parámetros de este, a la vez que también servirá para crear libros electrónicos de gran capacidad y con poco peso.

Los resultados son los mismos independientemente del programa que se utilice (Word, Adobe Indesign, QuarkXPress, etc.) o versión de este en que se visualicen.

Es muy utilizado a la hora de compartir información gráfica o de texto a través de internet, a nivel usuario o profesional (artes gráficas).

Dentro de los programas para trabajar con PDF destacan:

3. Elaboración de listas de comprobación y perfiles de verificación

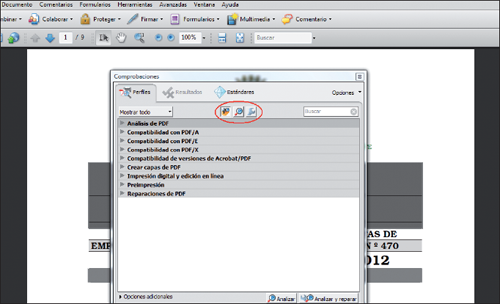

En este apartado se verá cómo se analiza un documentó gráfico que proviniendo de otro programa se ha transformado en PDF.

Para poder analizar las características a inspeccionar en el documento en el que se está trabajando se utiliza como referencia el programa Adobe Acrobat Pro (profesional).

Dentro de este programa se puede encontrar la herramienta comprobaciones. Con ella se analiza el PDF y se comprueba que este es válido para su impresión, ya sea esta de poco o mucho tiraje, y para su reproducción digital.

Una vez se tenga creado el PDF se deben incrustar todas las fuentes en el documento original para que no se reemplace ninguna a la hora de imprimirlo o reproducirlo. Más adelante se desarrollará este punto.

Sabía que...

Incrustar una fuente es hacer que permanezcan las originales en el documento, independientemente de las fuentes instaladas en el ordenador o de donde se abra el PDF.

El paso siguiente a realizar es comprobar si existe algún error respecto a la resolución, color, fuentes, las transparencias, etc., a través del PDF que se ha creado.

Se realizarán los siguientes pasos para la inspección, haciendo click en:

PDF -> Avanzadas -> Comprobaciones

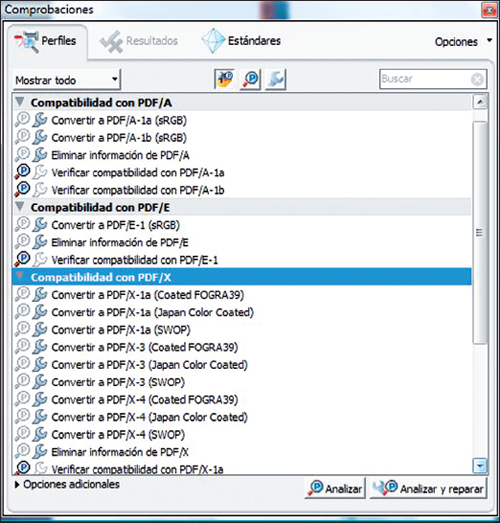

Si se observa la figura siguiente se verán tres iconos centrales, los cuales despliegan una serie de listas (en gris):

Inspección de comprobaciones

Actividades

6. Señalar qué listas se deben tener en cuenta al hacer la comprobación en PDF. Aplicarla en el archivo PDF que contenga la maquetación y comentar los resultados.

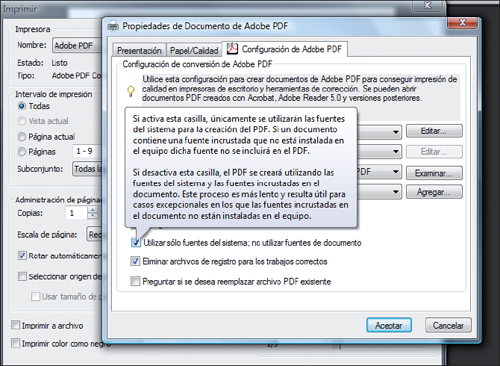

3.1. Incrustar las fuentes en un PDF

Incrustar una fuente es hacer que permanezcan las fuentes originales en el documento, independientemente de las instaladas en el ordenador o de donde se abra el PDF.

Se deben incrustar todas las fuentes en el documento original para que no se reemplace ninguna a la hora de crear el PDF.

Si no se han incrustado las fuentes en el documento original se puede hacer desde el PDF.

Los pasos son los siguientes:

Incrustar fuentes en un PDF

Aplicación práctica

Ha realizado una maqueta de un libro y cuando lo ha transformado en PDF se ha dado cuenta que se le ha olvidado incrustar las fuentes. ¿Qué puede ocurrir? ¿Cómo se puede solucionar este error?

SOLUCIÓN

Las fuentes originales serán reemplazadas por otras similares.

Si se quiere seguir conservando las fuentes originales y aún no se ha creado el PDF, aunque no se hayan incrustado las fuentes en el programa inicial se podrán incrustar a través del PDF.

Pero si ya se ha creado el PDF y no se han incrustado las fuentes en ningún sitio se deberá desechar el PDF que se haya creado, y se hará otro incrustando esta vez las fuentes.

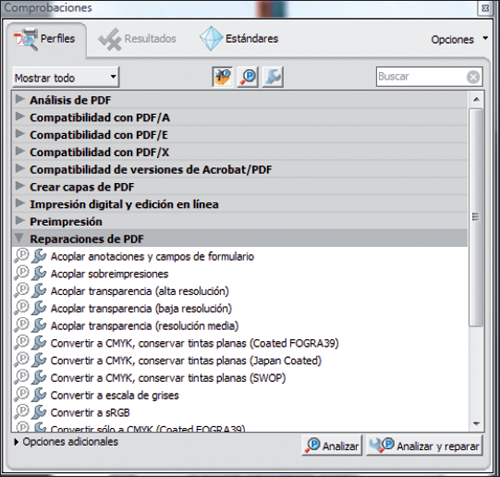

3.2. Perfiles y reparaciones

Un perfil de comprobación es un archivo que empaqueta los criterios de inspección y señala los valores que se deben usar en las comprobaciones y las diferencias o desacuerdos que existen.

Reparaciones es la opción encargada de subsanar los posibles errores que se hayan producido y corregirlos.

Para ponerla en práctica se deben seguir unos pasos:

Comprobación de perfiles

3.3. Inspección de comprobación

Para realizar una inspección de comprobación se deben hacer unas preferencias de comprobaciones.

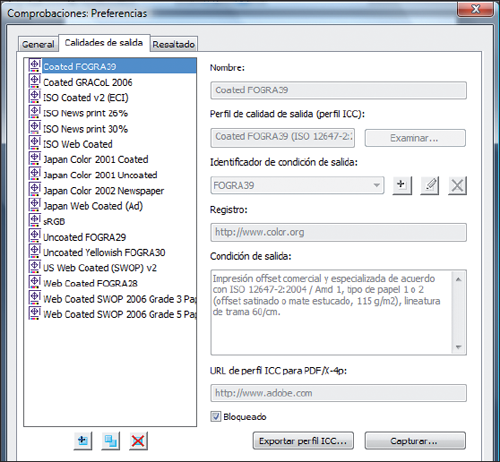

Las preferencias de comprobaciones se encargan de cerciorarse de cómo se van a presentar los resultados en los informes y especifican las calidades de salida mediante los distintos PDF. Se comprueban los informes y las calidades de salida.

Se realizan los siguientes pasos, haciendo click en:

Avanzadas -> Comprobaciones -> Opciones -> Preferencia de comprobaciones

Ficha general

A través de sus opciones se visualizan los elementos de los cuadros de diálogo y los resultados de las comprobaciones.

Hay varias opciones:

Opciones de calidad de salida

Se analizan los siguientes pasos:

Calidades de salida para preferencias en comprobaciones

Ficha resaltado

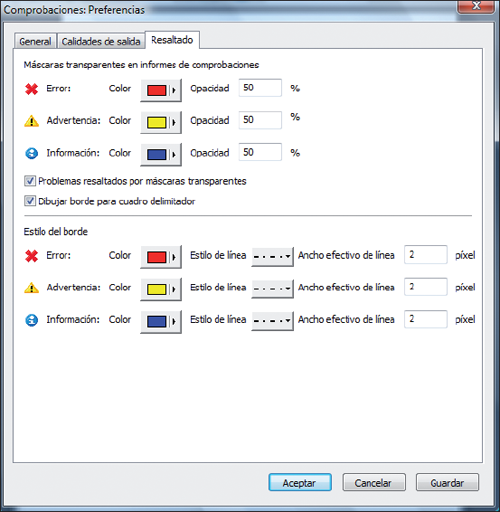

Con esta ficha se identifican problemas en una página PDF.

Se analizan los siguientes pasos:

Resaltados de preferencias en comprobaciones

Actividades

7. Investigar para qué sirve un PDF.

8. Seleccionar un PDF y buscar errores de maquetación.

Sabía que...

Los archivos compatibles con PDF/X, PDF/E y PDF/A son definidos por la ISO (Organización Internacional de Estandarización). Los PDF se pueden guardar en una de estas versiones, en función del tipo de documento que se tenga que imprimir.

4. Sistemas de pruebas según la tecnología de transferencia al soporte y según la funcionalidad del proceso

En el proceso de producción industrial, para obtener una buena calidad y que esto se refleje en el producto que se obtenga, se deben seguir una serie de pasos. Gracias a ello, el original que se prepare a través del ordenador se podrá materializar en diferentes soportes, obteniendo siempre una calidad óptima, que se ajuste a los parámetros marcados en el original o a las características que desea el cliente que se manifiesten en el producto final.

Para poder realizar un buen proceso industrial de calidad profesional en AAGG siempre se partirá de un soporte informático, un ordenador PC o Macintosh.

A través de ellos y mediante el Adobe Acrobat Pro, se seleccionará el tipo de PDF profesional que mejor se ajuste a las necesidades que se tengan y al tipo de documento en el que se esté trabajando, y en función del tipo de soporte o de la salida profesional que se desee darle se utilizará uno u otro:

Para participación en grupos de trabajo la casa Adobe ha creado los siguientes PDF:

Tipos de PDF

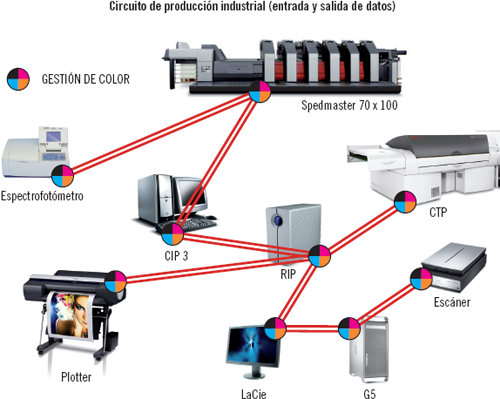

En el gráfico siguiente, se pueden apreciar las conexiones existentes para realizar las diferentes pruebas de calidad, a través de diversas tecnologías, que llevarán a la salida de productos finales de calidad profesional.

Según cual sea el producto final se utilizará una vía u otra.

El proceso puede desembocar en varios pasos, que vendrán determinados por el resultado final que se quiera obtener:

Partiendo de un ordenador se obtiene la información que proporciona el PDF profesional elegido, el cual habrá pasado un control de calidad que determine que los parámetros elegidos de color, resolución, tamaño, etc., proporcionaran la misma calidad en el original que en el producto final.

Para que la información pueda llegar a varios dispositivos de salida a la vez se utilizará un RIP (Raster Image Processor). Este convierte la imagen en mapas de bits. Generalmente va externo a los dispositivos de salida, y es el punto de unión de uno o varios dispositivos de salida con el ordenador principal.

Actualmente hay en el mercado RIP de hardware, aunque el de software es el que se suele utilizar por su rapidez. Este es un ordenador aparte.

Gracias al RIP se puede enviar información a la vez al:

Nota

El monitor del ordenador genera colores en RGB y las impresiones producen tintas en CMYK. Esto es importante tenerlo en cuenta sobre todo a la hora de obtener un color igual al original.

5. Calibración y mantenimiento de los equipos. Tipos de soportes

En todo proceso de producción industrial se deben obtener unos parámetros de calidad para lograr unos resultados óptimos.

Esto no se podrá conseguir si no se tiene calibrada la maquinaria que en su conjunto forma el proceso industrial.

Generalmente, toda la maquinaria viene calibrada de fábrica y el distribuidor la pone a punto. Pero no siempre se compra una máquina nueva, muchas veces es de segunda mano, ya que algunas suelen ser bastante caras, o simplemente se arrendan y, por tanto, vienen de otro taller.

Es por ello que es importante ver cómo comprobar la calibración en las distintas maquinarias, sobre todo si se trabaja en red a través del RIP.

Recordando el circuito de producción industrial resulta más fácil entender este punto. El monitor generalmente está conectado a un RIP que controla otros dispositivos, como son el escáner, CTP y plotter, o puede estar directamente conectado a una máquina de impresión, como las de tipo offset.

5.1. El monitor del PC o Macintosh

Hay muchas maneras de calibrar el monitor: mediante cartas de ajuste; poniendo diversos aparatos de calibración en la pantalla, como pueden ser colorímetros, calorímetros, etc.; o utilizando un hardware específico de calibración. Se debe calibrar el monitor y crear un perfil ICC (International Color Consortium).

Para poder hacer una buena calibración del monitor este debe estar limpio y desactivado el salvapantallas, la tarjeta gráfica y todo lo que pueda influir en la calibración.

Los parámetros que se deben ajustar son los siguientes:

5.2. Calibración de RIP

Un RIP (Raster Image Proccesor) es un procesador de imagen de trama.

Los hay de dos tipos: los de hardware y los de software. Es recomendable utilizar el de software ya que tiene mayores ventajas. Entre ellas, la que destaca es que solo se tendrá que utilizar un RIP para todas las impresoras conectadas. Utilizan el lenguaje PostScript y a través de este podrán interpretar cómo deben imprimir y con qué características.

La calibración del RIP se puede realizar de dos maneras:

Recuerde

La densidad absoluta son los valores de densidad marcados por cada programa de calibración para RIP; y la relativa es cuando se mide la densidad a través de una hoja de calibración.

Actividades

9. Debatir por qué se considera que un RIP es un elemento importante en un proceso de producción en artes gráficas.

5.3. Calibración de los dispositivos de salida

No siempre se dispone de un RIP para poder realizar la calibración final. Es por ello que a continuación se verá cómo se calibran los distintos dispositivos de salida por separado, independientemente del número de ellos que se tenga.

Calibración del plóter

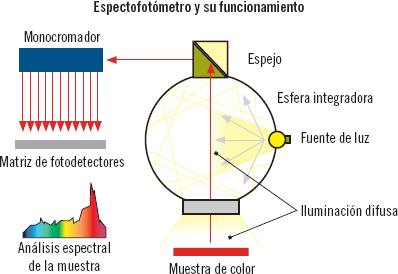

Para ello también se utilizará un programa de gestión de color, el cual servirá para comprobar la reproducción cromática a través de instrumentos de medición como son el densitómetro, el colorímetro o el espectrofotómetro. Para la gestión del color se crea un perfil ICC. Cada soporte de impresión tendrá que tener un perfil ICC.

Los instrumentos de medición que se usan son:

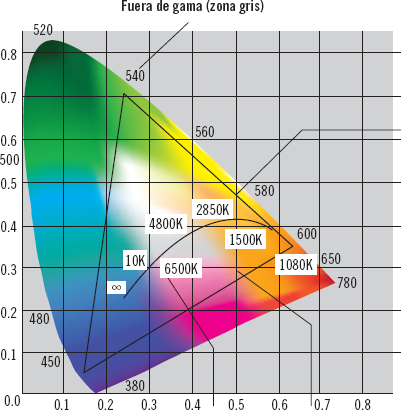

Estos instrumentos soportan todos los espacios de color: Lab, xyY y XYZ. Sus coordenadas vienen estipuladas por la CIE (Comisión Internacional de Iluminación), encargada de realizar las recomendaciones para fonometría y colorimetría; además de hacer las equivalencias de color de luces RGB a tintas CMYK.

Un espectrodensitómetro es el instrumento más completo. Une las características de los otros tres.

Para crear un perfil:

Calibración del escáner

Existen cinco tipos de escáneres:

Cada uno cumple con funciones diferentes y áreas distintas. Para calibrarlos se debe empezar por calibrar el monitor y definir un perfil de color. Hay que tener instaladas aplicaciones de generación de perfiles o Profilers. Se graban y, a continuación, se escanea una diapositiva o foto de calibración. Se aplica a continuación un software de calibración. Todas estas herramientas las distribuyen diferentes casas fotográficas y garantizan los resultados de calidad en la calibración.

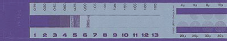

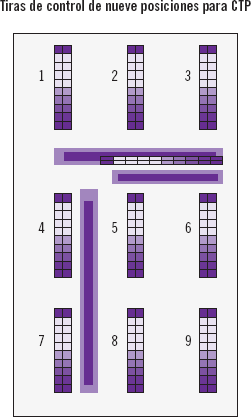

Calibración del CTP

Los CTP se encargan de grabar las planchas que luego se colocarán en las distintas máquinas de impresión. Que salga la imagen que se va a reproducir en una plancha significa filmar. Se suele sacar una plancha por cada color.

Los equipos de filmación son fundamentales a la hora de obtener un trabajo de calidad en el proceso industrial. El fabricante marcará las pautas en su utilización a la hora de calibrar.

CTP

Es importante cuando se filme una plancha si el CTP es híbrido (filma chapas metálicas como polímeros). Hay que calibrarla en el RIP teniendo en cuenta este aspecto para cuando se transfieran los puntos de tinta se haga correctamente. A este proceso se le llama linerización.

A la hora de calibrar un CTP hay que tener en cuenta varios factores:

Tiras de control para calibrar la intensidad en CTP.

Escala para comprobar los negros y grises en CTP.

Calibración de maquinaria offset, flexografía y huecograbado

Se utilizará un software para la calibración del espesor de la tinta. A la hora de imprimir hay que tener en cuenta que estas máquinas utilizan tintas diferentes, ya que su acabado no es el mismo.

|

Qué es |

Planchas |

Tinta |

Soportes |

|

|

Máquina offset |

Sistema de impresión planográfico. La imagen es transferida a una mantilla y luego a un soporte. Transmisión indirecta. |

De aluminio y/o cerámica. |

Tintas de base de aceite. |

Distintos tipos de papel absorbentes y no absorbentes. Cada máquina especificará los límites de grosor. |

|

Máquina de flexografía |

Impresión en relieve. Transmisión directa. |

Fotopolímeras. |

Tintas: - Base solvente. - Base agua. - UVI. |

Cartoncillos ondulados, plásticos, papeles de alimentación, etiquetas, bolsas, etc. |

|

Máquina de huecograbado |

Impresión hendida. Es la versión contraria a la flexografía. |

Cilindros de cobre. Se producen áreas huecas en estos cilindros. La plancha es de lectura invertida o en espejo. Se deposita la tinta en los cilindros que entran en contacto con los soportes. |

Tinta parecida a la flexografía. Son no grasas. Las hay traslucidas, fluorescentes, metalizadas, etc. |

Papel estucado en bobina, cartulinas, plásticos, celofanes, etc. |

|

Máquina de serigrafía |

Sistema de impresión permeográfica. |

Tintas flexográficas al agua. |

Tela, etiquetas, cartón, cartoncillo ondulado y tintas digitales. |

Actividades

10. Indicar qué es lo que hay que calibrar para obtener unos resultados óptimos del producto que se crea.

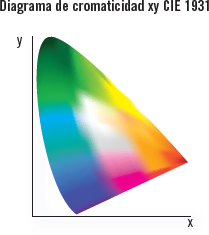

6. Perfiles de color en los dispositivos de salida

El conjunto de colores que un ojo humano ve es llamado espacio absoluto de color, y se representa mediante unas coordenadas. La conversión de un sistema de coordenadas y otro se realiza matemáticamente.

Los principales sistemas marcados por CIE son: XYZ, Lab y xyY.

Sabía que...

La Comisión Internacional de la Iluminación (CIE) es la autoridad internacional en luz, iluminación, color y espacios de color, y fue fundada en 1931, con sede en Viena.

Un perfil de color ICC es una serie de datos que posee información de color muy importante de un espacio de color o dispositivo.

Determinará:

Con este perfil se sabrá de antemano los colores que se van a obtener. De esta manera, si se está buscado un color determinado no hará falta llegar a imprimir. Desde el perfil ICC se sabrá si se va a poder reproducir.

Los perfiles ICC se pueden clasificar en:

Para que no haya problemas entre el impresor y el cliente con el perfil de color, ISO recomienda que se use el formato PDF/X- 3, creado para el intercambio entre clientes e impresores.

Actividades

11. Buscar perfiles de color ICC y compararlos.

7. Elección del sistema de pruebas adecuado

A través de los dispositivos de salida se imprimen las pruebas, que se compararán con los perfiles que se hayan creado.

A continuación, se señala un listado de aspectos que se deben comprobar:

Para poder comprobar todos los aspectos que se han estado viendo con anterioridad se realizarán pruebas con el siguiente instrumental:

Espectrofotómetro y su funcionamiento

Actividades

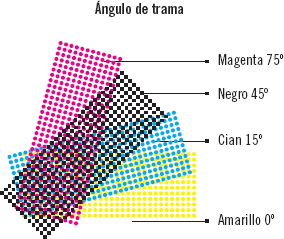

12. Averiguar cuál es la diferencia entre el tamaño de trama y el ángulo de trama.

Aplicación práctica

Juan se encuentra trabajando como maquetador, realizando las verificaciones o pruebas sobre el último documento que ha maquetado, y detecta que el color que ha obtenido en el logotipo de la maquetación no corresponde con el que el cliente le ha pedido.

¿A qué cree que puede ser debido? ¿Con qué instrumentos podría comprobarlo?

SOLUCIÓN

La comprobación se puede realizar a dos niveles, dependiendo de cuál sea la salida:

8. Valoración de las pruebas según los criterios establecidos

En los apartados anteriores se han estudiado los distintos aparatos que se utilizan para que una maqueta se llegue a convertir en un objeto de calidad, transformado en un formato que satisfaga las necesidades o gustos del cliente. A continuación, se verán algunas herramientas específicas de medición, para verificar la calidad de las pruebas, incluso del producto final en maquetación.

Cuentahílos

Lente de aumento que sirve para ver los puntos de trama de semitonos y los detalles finos del material gráfico que se tenga que examinar.

Prueba de color en plancha con el cuentahílos

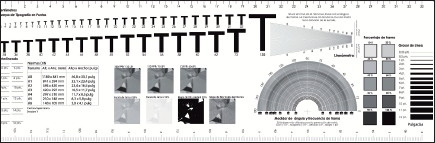

Tipómetro

El tipómetro es una regla utilizada en maquetación que mide componentes del texto. Esta indica el tamaño de fuente, interlineas, ángulos, filetes, grado de color, resolución de imagen, lineatura y resolución de filmación. Vienen medidas expresadas en cíceros, picas, centímetros, milímetros, ppp (puntos por pulgadas) en una imagen, líneas por centímetro y líneas por pulgada.

Inicialmente eran de metal o plástico. En los últimos tiempos de acetato, que es transparente y se puede colocar encima del texto.

Tipómetro

La equivalencia de las medidas aplicables internacionalmente en las artes gráficas es la siguiente:

Nota

El Didot o punto Didot fue inventado por el tipógrafo Firmín Didot, y es una unidad de medida tipográfica que equivale a 0’376 mm.

Aplicación práctica

Calcule cuantas pulgadas mide una foto cuyas medidas originales son 29’7 × 21 cm (A4).

SOLUCIÓN

29’7 × 10 = 297 mm; 21 × 10 = 210 mm

1 pulgada = 25’4 mm

297 / 25’4 = 11’69 aprox. 11’7pulgadas

210 / 25’4 = 8’26 aprox. 8’3 pulgadas

Resultado: 11’7 × 8’3 pulgadas

Linómetro

Sirve para calcular el interlineado de un bloque de texto. Se puede encontrar incorporado en algunos tipómetros.

Linómetro

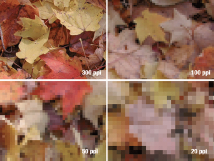

Resolución óptica visual

Se utilizan las imágenes que proporciona el tipómetro o una plantilla específica con varios parches con distintas resoluciones. Colocándolo encima de la impresión se podrá saber aproximadamente a simple vista que resolución tiene la imagen.

Resolución óptica visual

Resolución

Si se quiere saber cuál es la resolución de un documento de manera fiable se aplica una fórmula empírica, en función del tipo de documento, analógico o digital, de la trama, la lineatura y si se va a ampliar o reducir. Esto se aplica sobre todo en documentos que se vayan a escanear.

Según el AIDO (Instituto tecnológico de color e imagen), la resolución es:

Siendo el Factor Empírico 2 y el Factor Escala el ancho del impreso dividido entre el ancho del original.

Aplicación práctica

Calcule la siguiente resolución teniendo en cuenta que se tiene una lineatura de 175 lpi y se va a ampliar la imagen un 150%.

SOLUCIÓN

R = Factor Empírico × Lineatura de Filmación × Factor de Escala

Lineatura de Filmación = 175 lpi

Factor de Escala = 150 / 100 = 1’5

R = 2 × 175 × 1’5 = 525 ppp

Resultado: R = 525 puntos por pulgada

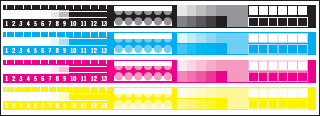

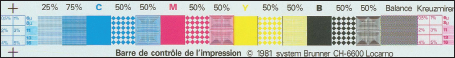

Tira de control

Se coloca en un extremo del papel (de manera perpendicular a la entrada en máquina), diseño o plancha. Sus parches se miden a través del densitómetro.

En este instrumento se pueden ver los distintos colores y las tramas. No hay que examinar el documento o la plancha para ver que es el color correcto, ya que este se reproduce en la tira de control. Es ahí donde se realizarán las pruebas de calidad.

Las características que deben cumplir las tiras de control vienen especificadas por las normas ISO de control de calidad.

Tira de control basada en las normativas de ISO para offset

Sabía que...

La Organización Internacional de Normalización o ISO es el organismo encargado de promover el desarrollo de normas internacionales de fabricación, comercio y comunicación para todas las ramas industriales, a excepción de la eléctrica y la electrónica.

Se debe tener en cuenta a la hora de sacar una prueba de control una serie de aspectos que pueden dar diferencias a la hora de obtener resultados:

El simple hecho de que cambie uno de estos aspectos en una misma prueba y los demás aspectos no cambien puede dar lugar a distintos resultados.

Actividades

13. Señalar las unidades de medida aplicables internacionalmente en las artes gráficas y su equivalencia en cm.

9. Interpretación de las tiras, marcas y parches de control

Para poder entender bien una tira de control, a continuación se verán sus partes partiendo de la foto siguiente.

Tira de control

Los parches de calidad de una tira de control indican:

Las tiras de control que se pueden encontrar no tienen por qué ser tan completas como esta. Hay veces que debido al poco espacio que queda en el pliego solo aparecen los parches de CMYK. Pero es importante ponerla para obtener un color de calidad, además de obtener el color que el cliente demande.

A través de esta prueba se podrán detectar a tiempo posibles defectos en la impresión, sin apenas imprimir.

Manualmente a través del densitómetro se mediará la cantidad de tinta que debe de llevar el pliego. El colorímetro indicará si se ha obtenido el color que ha pedido el cliente.

Digitalmente, a través un espectrómetro o un espectrofotómetro, se detectarán directamente los errores y ajustes que se deben hacer.

Actividades

14. Si se ha impreso la maquetación de una revista a través de una máquina offset de cuatro colores, obteniendo los primeros resultados impresos, señalar qué pruebas se aplicarían para saber si se ha obtenido un producto de calidad.

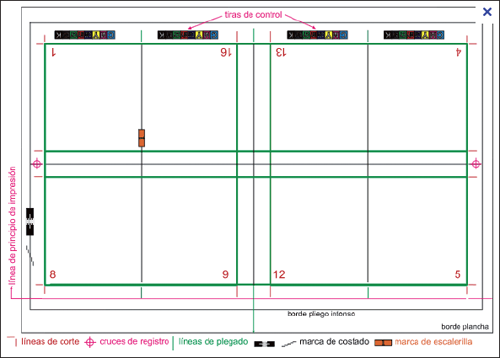

9.1. Partes de un pliego

Si se analiza un pliego que se ha impreso se puede ver que el texto solo ocupa una parte de este. Este estará contenido en una caja o dos, en el caso de que el pliego lleve dos hojas.

Trazado: marcas y tira de control

En la imagen anterior se puede ver cómo está colocada la imposición de páginas en un pliego. El número que aparece en cada esquina, unas veces invertido y otras no, se debe a cómo irá colocada cada página, ya que en función del tipo de documento que se vaya a obtener cuando se guillotine el pliego y se doble, las páginas quedarán correlativas y derechas.

Pero es importante conocer dónde van las diversas marcas:

Actividades

15. Partiendo de un pliego impreso, indicar qué marcas se deben fijar para saber que se ha hecho un buen registro en la impresión, y la imagen no va a salir movida.

10. Resumen

En el presente capítulo se ha comprobado la maquetación a través de la aplicación prefligh y se ha obtenido para ello perfiles de verificación.

Aprender que es un PDF ha servido para poder consultar un documento independientemente del programa que se utilice, facilitando el intercambio de información gráfica. Además, el PDF se ha convertido en un instrumento fundamental del control de una maquetación de calidad, ayudando a detectar posibles fallos técnicos que se puedan tener y a subsanarlos, mediante los perfiles y las reparaciones.

También se ha visto cómo hacer una auditoria a un documento en PDF, para que a la hora de transmitirlo a los dispositivos de salida no dé problemas y se pueda obtener el resultado deseado.

Tener una idea global del proceso de producción también ha servido para desentrañar toda la maquinaria que conlleva.

A su vez, se ha estudiado qué hacer para calibrar toda la maquinaria de este proceso y cómo está enlazada entre sí.

También es importante conocer bien el trazado de un pliego, donde irá encuadrada la maquetación y todas las marcas necesarias para guillotinar e imprimir con calidad.

Todo este proceso es necesario para obtener un resultado satisfactorio, que es lo que el cliente espera.

Ejercicios de repaso y autoevaluación

1. Defina qué es maquetar.

2. Señale si las frases son verdaderas o falsas:

La comprobación preliminar es:

3. Señale dos maneras de comprobar errores de maquetación.

4. Nombre algunos programas con los que se puedan detectar errores de maquetación.

5. Complete la siguientes oración:

Incrustar una fuente es hacer que permanezcan______________en el documento independientemente de______________en el ordenador o de donde se abra_____________.

6. Los tipos de PDF son:

7. Relacione los siguientes elementos.

8. ¿Qué lenguaje utiliza un RIP?

9. Para controlar la calidad de un archivo...

10. Complete la siguiente definición:

Un perfil de color ICC es una serie de ____________ que posee ____________ de ____________ muy importante de un espacio ____________ o ____________ .

11. Relacione los siguientes elementos.

12. Paralelo a los perfiles creados se realizan unas pruebas para comprobar que los resultados coinciden. Nombre algunas de ellas, al menos tres.

13. Señale si estas frases son verdaderas o falsas:

14. Enumere instrumentos para comprobar pruebas y perfiles.

15. ¿Qué marcas deben figurar en un pliego impreso antes de ser guillotinado?