Capítulo 1

Soportes de impresión

1. Introducción

Hoy en día se puede imprimir prácticamente sobre cualquier soporte, siendo el papel uno de los principales medios empleados para la llegada de mensajes al consumidor.

Se vive en la sociedad de la información. Esto hace que cada vez sea más importante la calidad de los impresos, ya que puede influir en la decisión del consumidor a la hora de elegir un determinado producto.

Esta calidad viene condicionada por las características y cualidades proporcionadas durante el proceso de fabricación de los soportes de impresión.

El papel es un producto complejo donde pequeñas modificaciones de su proceso productivo pueden repercutir en una mejor aptitud para representar imágenes.

2. Tipos de soportes y su correcta aplicación en función de su proceso de impresión (offset, serigrafía, flexografía y huecograbado)

Se denomina soporte de impresión al material sobre el que se imprime con el molde de impresión. Cualquier material con características adecuadas de superficie y adherencia puede usarse como soporte de impresión, pero el más utilizado es el papel. Otro tipo de soportes son el plástico, metal y textil, entre otros.

Nota

Los soportes de impresión se pueden clasificar en papeleros y no papeleros. Entre los primeros se encuentra el papel en todas sus variantes, incluidas la cartulina y el cartón. El resto de materiales se engloban en la categoría de no papeleros.

2.1. Papel

El papel es el soporte de impresión más utilizado del mercado. Pese a los avances tecnológicos, no se concibe dejar de usarlo y todas las teorías sobre su desaparición son gratuitas. Además, su producción es muy digna ya que procede de materias primas renovables y reciclables después de su uso.

Existe una relación directa entre el desarrollo del país y su consumo de papel siendo mayor en los países mas desarrollados.

El papel fue inventado en China a principios del siglo II a. C, época en la que se utilizaba el pergamino. La idea primera no fue inventar papel, sino encontrar ropa de abrigo económica. Así, Han Hsín con desechos de los capullos del gusano de seda y agua consiguió una prenda de hilo de seda. Posteriormente, se pudo comprobar que se podía escribir en el fieltro creado. El problema es que era demasiado fibroso y poroso.

Ts’ai Lun fue el que pasó a la fama como inventor del papel al añadir al invento de Han Hsín agar-agar (gelatina vegetal) para unir las fibras. Esto sucedió entre el 150 y el 250 d. C, buscando algo ligero y que se pudieseal macenar. El agar-agar se obtuvo de hervir y machacar las algas de ese mismo nombre. Más tarde, se utilizaron también las fibras procedentes de ropas viejas que no fueran lana, dando excelentes resultados.

Un paso adelante fue utilizar cortezas de algunos árboles chinos como morera, gampio y mitsumata. Descubierto el sistema de fabricación, fueron los árabes los que lo extendieron al resto del mundo. Gracias a ellos, llegó pronto a España y de aquí al resto de Europa.

El papiro y el pergamino

Los egipcios fueron los primeros en usar vegetales para escribir (papiro), utilizando tiras del cíperus papyrus de las riberas del Nilo. Esto ocurrió en el 3000 a. C y se utilizó hasta el siglo X d. C.

El pergamino nació en Pérgamo entre el 258 y el 197 a. C. Estaba hecho con pieles curtidas de oveja, cabra, ternera o asno.

El papel en España

El documento más antiguo conservado en papel en España es el Misal Mozárabe (1040 y 1050) y está en el monasterio de Silos.

Lo introdujo el Califa Al-Hakam en Córdoba en el siglo X para ampliar la biblioteca existente.

Materias papeleras

Las materias primas papeleras se pueden clasificar en: fibras, cargas y pigmentos, aditivos.

Fibras

Son principalmente de celulosa. Existen tres tipos: madereras, no madereras y fibras sintéticas.

Madereras

Son las más importantes y mayoritarias en la composición del papel. Se dividen en dos:

Fibras frondosas y vaso

No madereras

Son las de las plantas anuales como el bagazo de caña de azúcar y paja de cereales y otras minoritarias como el cáñamo, algodón, esparto y lino.

En definitiva, cualquier producto vegetal que permita obtener fibras de modo barato sería apto para fabricar papel.

Sabía que...

Lo más común en impresión son las fibras madereras.

El algodón se utiliza para papeles especiales como billetes. La paja se usa para papel biblia y sobre todo para la tripa del cartón ondulado.

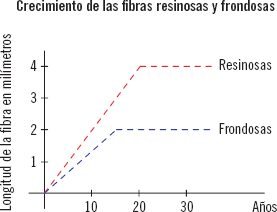

En la siguiente tabla se puede comprar la longitud de distintas fibras.

| FIBRAS | LONGITUDES MÁXIMAS (mm) |

| RESINOSAS | 4 |

| FRONDOSAS | 1,5 |

| PAJA ARROZ | 0,5 |

| PAJA TRIGO O CEBADA | 1,5 |

| ESPARTO | 1,1 |

| BAGAZO | 1,7 |

| ALGODÓN | 30 |

Fibras sintéticas

Se utilizan poco y son los soportes de impresión hechos en laboratorios. Por ejemplo, polietileno.

Cargas y pigmentos

Son compuestos químicos similares aunque de granulometría (tamaño) diferente.

Las cargas se añaden al papel en masa, en la tina de mezclas. Confieren al papel características que lo mejoran, pero pueden empeorar otras. Las cargas más corrientes son: caolín, talco, carbonato cálcico y sulfato cálcico.

Los pigmentos son el componente fundamental del estucado. Se echan en superficie y no en masa. Su granulometría es inferior a las cargas, lo que le da al papel lisura y microporosidad.

Las salsas de estucados suelen llevar dos o tres pigmentos diferentes.

Los pigmentos más utilizados para la fabricación del papel son:

Recuerde

Las cargas se añaden en la tina de mezclas y los pigmentos se usan para recubrimientos superficiales (estucado) dando mejores características en superficie y, por ello, mejores resultados de impresión.

Efectos que producen las cargas y pigmentos en el papel:

Aditivos

Son productos añadidos al papel para mejorar sus características físicas. Algunos de ellos son:

Para papeles especiales existen otro tipo de aditivos.

Preparación de la madera

La preparación de la madera es el primer paso para la elaboración del papel. Para ello, es necesario conocer su composición.

Composición química de la madera

Los componentes fundamentales de la madera son: carbohidratos, lignina y otros componentes minoritarios.

Sabía que...

Los hidratos de carbono o carbohidratos acaban todos en osa, son fibras y se les llama azúcares.

Carbohidratos

Compuestos principalmente por celulosa y hemicelulosas. Se les llama carbohidratos por poseer carbono, oxígeno e hidrógeno. Cuando se separan los carbohidratos, a la pasta obtenida se le denomina holocelulosas (celulosa y hemicelulosa).

La celulosa es un polímero de glucosa cuya fórmula es (C6 H10 O5) n, donde “n” es el grado de polimerización que se repite “n” veces; oscila entre 15 y mas de 100. Es hidrófila (acepta muy bien el agua) por lo que al absorber este líquido se dispersa perfectamente. Esta afinidad con el agua hace que el papel sea inestable en condiciones de humedad (se deforma muy fácilmente).

Las hemicelulosas se degradan fácilmente al cocer la madera. Son importantes en el refinado de la pasta y están compuestas por pentosas y hexosas de cinco azúcares distintos: glucosa, mamosa, galactosa, xilosa y arabinosa.

Lignina

Es un compuesto químico muy complejo. Es amorfa y de color oscuro.

Une fuertemente las fibras de celulosa al árbol a modo de cemento, por lo que es necesario separarla para poder individualizarla.

Para conseguir papeles blancos es necesario eliminarla, ya que el principal problema que plantea es el envejecimiento prematuro del papel porque amarillea con rapidez, como ocurre con el papel de periódico.

Otros compuestos

Serían resinas, esencias, taninos, etc. Aunque son minoritarios a veces es necesario eliminarlos porque pueden producir manchas en el papel.

A continuación se muestra una tabla con el porcentaje de componentes presentes en la madera de resinosas y frondosas.

| COMPONENTE | % EN RESINOSAS | % EN FRONDOSAS |

| LIGNINA | 25-30 | 18-23 |

| CELULOSA | 40-45 | 40-50 |

| PENTOSAS | 10-12 | 20-30 |

| HEXOSAS | 10-15 | 3 |

| RESINAS | 4 | 1,5-2 |

| OTROS COMPUESTOS | 2-4 | 1,5-3,5 |

Preparación de la madera

El tiempo oportuno de corte de un árbol depende del tipo de madera y de dos criterios fundamentales:

Una vez cortado el árbol se procede al desmoche. Este procedimiento consiste en cortar las ramas superiores para obtener solo el tronco y proceder a su cortado en rollizos. Este consiste en cortarlo con una longitud determinada (2-2,5 m).

Descortezado

La corteza hay que eliminarla porque no tiene carácter fibroso, consume reactivos y energía en la cocción y ensucia la pasta.

Sabía que...

El eucalipto (frondosa) se descorteza a mano inmediatamente después de su tala.

En las resinosas se descortezan químicamente, o más frecuentemente, por métodos mecánicos, a través de un tambor descortezador que fricciona los troncos al girar. Las cortezas se usan después para producir energía.

Almacenado de la madera

Es una operación importante para evitar que se estropee todo lo trabajado hasta el momento. La condición ideal para el almacenaje es ubicar la madera en un lugar seco y aireado, con buen drenaje del suelo y buen descortezado.

Astillado

Es imprescindible para la obtención de pastas químicas, semiquímicas y mecánicas de refino. Es muy importante que el tamaño de las astillas sea uniforme por lo que se pasan por un tamiz. Con las astillas es mucho más fácil su impregnación con los productos químicos.

Clases de pasta para el estucado de los soportes papeleros: papel, cartoncillo, cartón

Una vez preparada la madera se procede a formar la pasta (pasteado). Esto se puede hacer mediante procesos mecánicos, químicos o bien combinando ambos. Según el método utilizado se pueden obtener dos tipos de pasta: mecánica y química.

Pasta mecánica

Esta pasta se obtiene mediante procesos mecánicos. Su uso fundamental es para papel de periódico, cartoncillo y envoltorios. Al no perder apenas celulosa, hemicelulosas y lignina, su rendimiento llega al 95%.

Estos papeles amarillean con el tiempo y la luz, dependiendo de su contenido en lignina.

La pasta mecánica produce papeles de alta opacidad por lo que podrán fabricarse de bajo gramaje. Con ella se obtienen papeles de espesor superior a los de pasta química fabricados con igual gramaje.

Sabía que...

En algunos idiomas a los papeles con pasta mecánica se les llama con contenido en madera: wood containing.

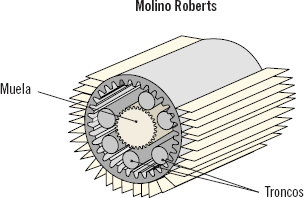

Pasta mecánica de muelas o mecánica clásica

Se obtiene a partir de troncos de resinosa. Se utiliza una muela cilíndrica de superficie abrasiva de granito. Se humedece constantemente para disipar calor, para transportar las fibras que se van desprendiendo y para lavar la muela. Posee movimiento de rotación y los troncos se presionan contra ella a lo largo de su eje. El frote produce temperaturas de unos 170 ºC que reblandece la lignina y favorece la separación de fibras. La mecánica de muelas daña la pared de las fibras y, por eso, no se puede aplicar a especies de frondosas que tienen la pared más fina.

Ventajas:

Inconvenientes:

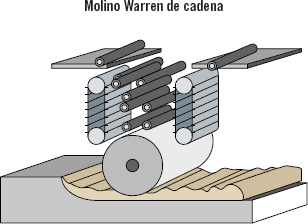

Pasta mecánica de astillas o de refinos

A través de desfibriladores con este sistema se obtiene pasta menos degrada. La madera se introduce cortada en astillas.

Ventajas:

Inconvenientes:

Pasta termomecánica

Es un proceso de fabricación en el que se introduce vapor de agua a alta temperatura para calentar las astillas antes de introducirlas en un refino de discos. El calentamiento reblandece la lignina y permite una mejor separación de las fibras sin dañarlas demasiado. Así, se obtienen pastas con fibras más largas y resistentes y un menor número de trozos de astilla sin desfibrar. Dependiendo de la temperatura se obtienen distintos tipos de pastas. La separación de las fibras se hace mediante refinos de discos.

Pasta químico-termomecánica o semiquímica

La diferencia fundamental con la termomecánica es que a esta se le aplica un tratamiento químico suave. Se la conoce también con las iniciales CTMP (Chemical Thermomecanical Pulp).

Nota

Ofrece mejores características físicas que las anteriores y también altos rendimientos, ya que se pueden usar fibras largas y cortas.

Para la obtención de esta pasta se utilizan astillas (chips) que pasan por cuchillas reduciéndolas al tamaño de cerillas. Después se meten en digestores con sosa, a unos 60-80 ºC durante tres horas. La temperatura no es muy alta pero se consigue reblandecer las astillas. Por último, se pasan por refinos de discos que extraen las fibras.

Pasta química

Se consigue tratando químicamente la madera para eliminar la lignina. Esto depende de la energía suministrada en las lejiadoras (digestores) y de los productos químicos empleados.

Existen dos variedades de cocción: pasta al bisulfito y pasta al sulfato o “kraft”. Ambas pastas pueden mezclarse entre ellas e incluso con pastas mecánicas, dando distintas clases de papel. La cocción puede ser en continuo o en discontinuo, dependiendo de si este proceso está integrado o no en la fábrica de papel.

Sistema al bisulfito

El licor de cocción (lejía) o producto químico utilizado puede ser bisulfito cálcico, magnésico o amónico. La temperatura oscila entre 130 y 140 ºC con tiempos entre seis y ocho horas. Cuanto mayor sea el tiempo de cocción mayor será la degradación de fibras.

En este método la delignificación (eliminación de lignina) es sencilla y se obtienen pastas ricas en hemicelulosas que dan papeles tipo cristal.

Aunque no son muy caros, no suelen recuperarse los productos químicos empleados, de ahí que no se utilice tanto este sistema. Tiene rendimientos del 45-50%.

Sistema al sulfato o kraft

También se le conoce por sistema alcalino o a la sosa por ser el principal reactivo utilizado en la cocción (hidróxido sódico). Se llama “kraft” (resistente en alemán) por obtener pastas más duras que las bisulfíticas.

Las astillas, el vapor de agua y el reactivo son impulsados al digestor y elevada su temperatura gradualmente hasta los 170 ºC. Después, pasa a la zona II donde se realiza la cocción propiamente dicha. En la zona III se lava la pasta mediante agua a contracorriente, manteniendo la temperatura durante tres horas y a una presión de 11 kg/cm2. Al descomprimir hasta la presión normal se produce la explosión de las astillas dando lugar a la pasta cruda que se vuelve a lavar por difusión, a través de filtros, blanqueándola después.

Además de la elevada recuperación de productos químicos, otra ventaja es la generación de energía calorífica y eléctrica suficiente para la fabricación de la pasta e incluso del papel si la fábrica estuviese integrada.

Al ser un ciclo cerrado no genera problemas medioambientales. Este sistema se utiliza más que el anterior por la posibilidad de recuperar los reactivos.

Con una correcta secuencia de blanqueo se puede llegar a blancuras similares a las obtenidas con el bisulfito. Tiene rendimientos del 45-50%.

Reconocimiento del tipo de pasta de un papel

Para reconocer el tipo de pasta utilizada en la fabricación del papel es necesario hacer unas preparaciones microscópicas.

Primero, hay que depositar una pequeña cantidad de fibras en cuatro portaobjetos y añadirles una gota de agua para poderlas separar entre sí. Para conseguir individualizar algunas fibras es necesario sacarlas del papel ayudándose de agua y un poco de sosa (NaOH) si fuese necesario.

Se realizarán cuatro preparaciones microscópicas echando dos o tres gotas sobre las fibras de los siguientes reactivos colorantes:

Se observa cada una de las preparaciones al microscopio y con distintos aumentos se intentan identificar las fibras según la siguiente tabla:

| Reactivo de Herzberg | Yoduro potásico | Cloruro de zinc | Cloruro cálcico | |

| Pasta mecánica | amarillo | amarillo | amarillo | amarillo |

| Pasta química | gris | gris-pardo | azul-violeta | azul-violeta |

| Fibras textiles | rojo vinoso | pardo | pardo | rojo-pardo |

Antes de mirar por el microscopio hay que esperar unos minutos para que los reactivos coloreen las fibras. Se eliminará el exceso de colorante absorbiéndolo, con cuidado, con un papel de filtro o similar.

También, con el microscopio se puede realizar un examen de la apariencia externa de las fibras, sabiendo que:

Otra opción sería realizar un simple análisis visual exterior sobre los papeles tratándolos con una gota de los siguientes reactivos:

Para identificar las fibras se puede usar la siguiente tabla:

| Ácido nítrico | Sol. yodada simple | Sulfato de anilina | Floroglucina | |

| Pasta mecánica | pardo | amarillo | amarillo claro | rojo violeta |

| Pasta química | violeta | |||

| Fibras textiles | pardo |

Determinación del porcentaje de cargas del papel y reconocimiento químico de estas

Para determinar el porcentaje de cargas de un papel se realiza el siguiente ensayo:

Se deposita en una cápsula de porcelana o crisol, previamente tarada en la balanza, 1 g aproximadamente del papel troceado a analizar (se anota la masa exacta). Se calienta la cápsula en un trípode con rejilla de amianto hasta que solamente queden cenizas en ella (el color debe ser blanco o gris sin partes negras). El porcentaje de cargas lo dará la nueva pesada de las cenizas resultantes y la aplicación de la consiguiente regla de tres:

Para reconocer las cargas químicas del papel se realizarán los siguientes ensayos:

Se disuelven las cenizas del ejemplo anterior en un tubo de ensayo con una solución 2N de HCl (ácido clorhídrico) que disolverá el yeso y los carbonatos, así como los sulfitos y sulfuros. Si la dilución produce efervescencia (CO2) indicará presencia de carbonatos. Si la solución tiene un olor fuerte, revela presencia de sulfitos por producirse SO2 (dióxido de azufre). Si la solución tiene olor a huevos podridos indica que tiene sulfuros ya que se ha producido SH2 (sulfuro de hidrógeno).

Para comprobar si los papeles estucados tienen almidón o alcohol polivinílico y boratos, usados como ligantes del estuco, se tratarán con yodo 0,01N de la siguiente manera:

Se añaden dos gotas de la disolución anterior (yodo 0,01N) sobre el papel a analizar. La presencia de almidón da una coloración azulada característica. El APV (alcohol polivinílico) da coloración azul solamente si además existen boratos en el medio. Para distinguir si la coloración se debe a almidón o a APV más boratos se lava la mancha coloreada con un chorro de agua del grifo y si la coloración permanece, se deberá al almidón. En cambio, si esta desapareciera total o parcialmente se deberá al alcohol polivinílico, ya que el agua arrastra los boratos.

Blanqueo de la pasta

En algunas ocasiones, después de obtener la pasta por cualquier proceso puede que sea necesario blanquearla.

Nota

La pasta mecánica se suele dejar con la blancura inicial mientras que la química casi siempre se blanquea.

El blanqueo elimina sustancias colorantes que puedan originar olor y sabor así como los restos de lignina que pudieran quedar.

Blanqueo convencional

Antes se usaba el cloro y algunos de sus derivados contaminantes. Ahora se usa sobre todo oxígeno, dióxido de cloro, hipoclorito sódico y agua oxigenada (peróxido de hidrógeno).

El blanqueo se hace en fases con productos blanqueantes y siempre hay fases intermedias de extracción con sosa.

Importante

Con el blanqueo de la pasta se obtiene un papel más resistente al envejecimiento y de mejor calidad a la hora de imprimir.

Las secuencias que se utilizan son estudiadas previamente para usar aquellas que mejor van a las pastas.

Las nuevas tendencias de blanqueo

Estas tendencias intentan sustituir el cloro por otros tipos de productos químicos no contaminantes, como:

Depuración y transporte de la pasta

Una vez blanqueada la pasta se depura. Hay dos tipos de depuradores:

En fábricas integradas la pasta blanqueada se envía por tuberías a la máquina de papel. En fábricas no integradas se hacen hojas de pasta en las que se reducen su humedad hasta llegar al 10% para facilitar el transporte a la fábrica de papel y evitar también que proliferen hongos y bacterias.

Preparación de la pasta para la fabricación de papel

Las fibras papeleras se pueden clasificar en:

Fibras primarias

Son las fibras de celulosa que nunca se han utilizado para fabricar papel. También se consideran primarias las fibras procedentes de recortes en el proceso de-fabricación y acabados, es decir, en el proceso de fabricación del papel.

Proceso de preparación:

Al pasar por el refino las fibras se someten a los siguientes procesos:

Importante

La fibrilación aumenta la superficie específica de las fibras favoreciendo además la unión entre ellas y la formación del papel. A mayor fibrilación habrá mayor hidratación y menor estabilidad dimensional.

En general, el corte de la fibra no suele ser conveniente y solo se utiliza cuando se usan fibras largas y una buena formación de la hoja.

El grado de refino se mide en ºSR (Schopper Riegler) a través de un aparato que calcula la velocidad relativa con que la pasta deja escurrir el agua que lleva. Los papeles normales de impresión y escritura oscilan entre 28 y 36 ºSR, mientras que en papeles especiales como el vegetal y el de fumar el refino es mucho más alto.

Una vez refinada la pasta se traslada a unas tinas de agitación continua y de ahí se bombea a la tina de mezclas, donde se acaba la formulación del papel añadiéndole lo que le falta.

Fibras secundarias (papelote)

Reciben este nombre las fibras que han sufrido, al menos, un proceso de manufacturación. Estas fibras pueden volverse a utilizar para formar el papel reciclado.

El papelote es más sencillo de usar y da papeles de mejor calidad siempre que esté bien clasificado.

Sabía que...

En Europa los principales países que manipulan papelote son Holanda y España, aunque en este último país el autoabastecimiento no es total y se importa entre un 15% y un 20%.

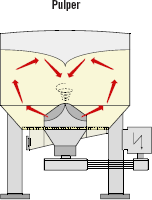

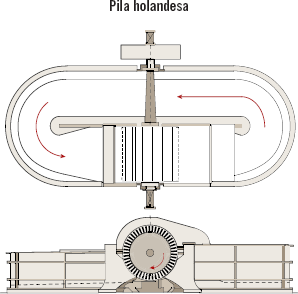

En los procesos de reciclado del papel se puede encontrar:

Formación de la hoja

Una vez conocidas las materias primas y su tratamiento en la composición del papel, comienza la fabricación propiamente dicha. Este proceso es igual para todos los papeles, aunque la composición y acabado final sean distintos.

El primer paso es transformar un caudal de pasta diluida en una lámina de líquido delgada, ancha y uniforme que contenga todos los componentes del papel distribuidos de la forma más homogénea posible y con un caudal regular. Esto tiene lugar en la caja de cabeza de máquina. Aquí el porcentaje de fibras es del 1%.

Tina de mezcla

Aquí es donde se finaliza la formulación del papel con la mezcla de fibras, cargas, agentes encolantes, blanqueantes ópticos y aditivos en general (estos dependen del tipo de papel a fabricar).

Completada la mezcla, agitando constantemente, se envía a una tina de reserva, quedando dispuesta para ser depurada y entrar en máquina.

Depuración

Por este proceso se eliminan partículas no deseadas en la formación del papel. El origen de estas impurezas puede ser diverso: incocidos de madera, arenilla en las cargas, plásticos, metales, etc.

Existen dos tipos de depuradores:

Se suelen combinar los dos sistemas para mayor eficacia.

Regulación del caudal y densidad de la pasta

La pasta depurada es enviada a la caja de entrada. Interesa que llegue con caudal y consistencia constantes para poder regular bien su salida posterior.

Caja de cabeza de máquina (caja de entrada, flujo)

Es el elemento básico para formar una hoja ancha y delgada. Consta de rodillos perforados distribuidores (impiden la sedimentación de las fibras en el fondo), labio de salida sobre la tela (importante para el gramaje y espesor del papel) y cámara de expansión. La caja tiene unos rodillos perforados en continua y lenta rotación para evitar que las fibras se entrelacen y formen flóculos (grumos).

A la salida de la caja el caudal (cantidad) y la consistencia (densidad) tienen que ser regulados para obtener gramaje, velocidad, formación y perfil uniforme de la hoja. Para ello dispone de reguladores generales del labio de salida y particulares para un ajuste más fino a lo ancho de la hoja.

Caja de entrada

Mesa plana

La suspensión fibrosa se deposita a través del labio de la caja sobre una tela perforada sin fin, metálica o plástica, donde se formará la hoja de papel. Para una buena formación, la velocidad de la tela debe estar en función de la velocidad de salida de la caja de cabeza.

Nota

Además del movimiento longitudinal de la tela, esta puede poseer uno transversal (traqueo) para evitar descompensaciones a lo ancho de la hoja. Este traqueo es inefectivo en máquinas que superan los 1.000 m/min (que son todas las modernas).

También es importante el ángulo de incidencia de la pasta con la tela.

El sentido de máquina recibe también el nombre de dirección de fibra ya que estas se colocan, mayoritariamente, en ese sentido. Esta característica es importante porque el papel tendrá distinto comportamiento en un sentido que en otro, teniéndolo que tener en cuenta tanto al imprimir, como en el posible plegado y posterior encuadernación.

Existen dos tipos de mesa plana:

Importante

La doble tela, al absorber por ambas caras, impide que se pierdan las fibras y demás componentes del papel.

Telas

La tela es fundamental en la formación de la hoja. Su elección depende del papel a conseguir y los demás componentes utilizados, así como la velocidad y ancho de la máquina.

Las telas deben:

Hay dos tipos de telas: metálicas y de plástico (de mayor duración pero más caras).

Desgote

Cuando la pasta diluida incide sobre la tela se inicia un proceso de drenaje (desgote). Al principio es un proceso rápido por la gran dilución de la pasta, pero a medida que las fibras se compactan se hace necesario absorber el exceso de agua. Para conseguir el desgote de la tela se utilizan los siguientes elementos:

Rodillo mataespumas (Dandy)

Ayuda a desgotar y compactar la hoja para conseguir mejor formación y lisura. Se coloca entre las cajas aspirantes.

Rodillo Dandy

Nota

En algunas máquinas se utiliza para hacer marcas al agua y el verjurado del papel. No se usa en máquinas de doble tela.

Al salir de la caja de cabeza, la suspensión fibrosa es de un 1% aproximadamente, y al final de la tela llega a un 20% lo que proporciona al papel la consistencia necesaria para aguantar tratamientos más enérgicos de eliminación progresiva del agua que le sobra.

Estructura y consolidación de la hoja

Hasta ahora se ha obtenido un papel con un 80% de humedad por lo que necesita tratamientos más energéticos para eliminar el exceso de agua. Estos tratamientos se muestran a continuación.

Prensa

Sección colocada después de la mesa de formación y que elimina agua por medios mecánicos (presión). En el prensado también se consolida la hoja al juntarse más las fibras. Este procedimiento se hace con un fieltro intermedio que absorbe humedad.

Nota

El fieltro recorre un circuito por el que se lava y seca de forma continuada para que vuelva siempre limpio y seco a la prensa.

Existen tres clases de prensas:

Sequería

Una vez que sale de la zona de prensas, el agua sobrante del papel solo se puede quitar a través de calor, y se hace en la zona de sequerías. Suele constar de dos partes separadas por una máquina de tratamiento superficial del papel (size-press). En cada sección el papel va acompañado de un fieltro.

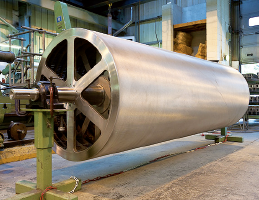

Al papel se le suministra calor a través de unos cilindros. Su diámetro suele ser de 1,5 m y su superficie exterior se calienta haciendo pasar vapor de agua por su interior. A medida que el papel se introduce en la sequería la temperatura va aumentando desde los 70 ºC hasta los 120-130 ºC.

El efecto de secado en las fibras produce una contracción de su anchura en un 20% y de su longitud en un 1-2%. Llega un momento en que el papel se desprende del fieltro y empieza a tirar de sí mismo.

Sequería

Tratamientos superficiales

Al terminar la primera parte del procedimiento en la sequería, el papel está seco y dispuesto para recibir el tratamiento superficial. Este proceso puede darse en tres máquinas diferentes: la size-press, gate-roll o bill-llade. Este tratamiento es usual en la mayoría de los papeles. Aquí se consiguen “estucados en máquina” como el offset.

Size-press

Esta máquina aplica una pequeña capa de ligante en la superficie del papel con el fin de evitar problemas de impresión derivados de la baja resistencia al arrancar.

La forman dos prensas de recubrimiento blando que presionan el papel una vez atravesada una solución de ligante (almidones).

Cuando se fabrica papel solamente con ligantes se obtiene papel offset. Cuando además se añade cierto pigmento se obtiene el papel pigmentado (preestucado).

Importante

La size-press mejora la imprimibilidad del papel y su estabilidad dimensional.

La size-press se coloca siempre entre la primera y la segunda sequería. Existen tres tipos: inclinada, vertical y horizontal, siendo la inclinada la más común.

Gate-roll

Es una size-press mejorada. Consta de rodillos intermedios y aplicadores. Suele usarse para estucar en máquina y no para aplicar almidón.

Bill-blade

Se utiliza para estucar en máquina. El estucado se aplica por una cara con una cuchilla y por la otra con un rodillo. Después de esta máquina el papel pasa a la segunda sequería para secar los ligantes. Los dos últimos rodillos de las sequerías suelen ser refrescadores. El agua fría pasa a través de ellos para bajarles la temperatura.

Lisas

Son máquinas compuestas por rodillos metálicos superpuestos (entre dos y cinco). Su función es dar lisura al papel y regular en lo posible el espesor a lo ancho de la hoja.

No dan brillo (eso es función de la calandra) y se puede regular su presión.

Pope

Es la bobina “madre” donde se enrolla el papel recién formado. A partir de aquí el papel puede pasar a la sección de acabado, para cortarlo en bobinas más pequeñas o en pliegos, etc., o a la sección de estucado si el papel se va a estucar fuera de máquina.

Pope

Estucado del papel

Se trata de dar al papel un recubrimiento superficial, también llamado salsa, que mejore sus características de impresión. Este recubrimiento está formado por pigmentos que son como las cargas pero de finura y calidad superior. Para fijar estos pigmentos se utilizan almidones, proteínas, caseínas, alcoholes polivinílicos (apu), latex, etc. También en el estucado se pueden añadir otros aditivos. El lugar destinado para fabricar la salsa del estuco necesita de los siguientes acondicionamientos:

Nota

Hoy en día todos estos acondicionamientos están computerizados.

Es fundamental el orden de adición para la buena formación del estuco sin floculaciones y demás inconvenientes. El orden a seguir suele ser el siguiente:

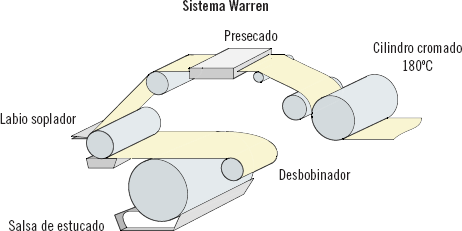

Siempre se agita bien hasta conseguir la homogeneización. Una vez hecha la mezcla se pasa al depósito de reserva (también con agitación) que alimenta la estucadora. Para la depuración se hace pasar la salsa a través de tamices de tela de malla muy fina, para evitar atascos en la estucadora que es la máquina que aplica la salsa al soporte previamente fabricado. Existen varios tipos:

Importante

El estuco proporciona al papel brillo, microporosidad, lisura, blancura, gramaje, espesor, resistencia a la humedad, resistencia superficial y eliminación de la doble cara.

Acabado del papel

Este proceso se realiza tanto en papeles estucados como en papeles sin estucar.

Rebobinadora

Rebobina el papel eliminando defectos y haciendo empalmes de las roturas de la máquina o la estucadora. Se suele rebobinar antes y después de estucar el papel para que tenga un mejor comportamiento en los demás acabados.

Calandra

Es la máquina que da brillo al papel. Existen diferencias con respecto a la lisa, ya que esta última está incorporada a la máquina de papel, al final de la sequería y en las lisas todos los rodillos son metálicos.

En la calandra se alternan rodillos duros (metálicos) y blandos (de fibras de papel o algodón endurecidas). Al presionar un rodillo duro contra otro blando, este se deforma en la línea de contacto produciendo en el papel el frotamiento de esa cara. Esta acción produce brillo y mayor lisura dependiendo de la presión aplicada. Para calandrar las dos caras se alternan rodillos duros y blandos y en el último tercio se ponen dos blandos para que cambie la cara que se frota y así se calandre también. El brillo del papel será mayor cuanto mayor sea la capa de estuco aplicada sobre el mismo. En papeles semimate, la calandra tiene menos rodillos (cuatro).

Calandra

Cepilladora

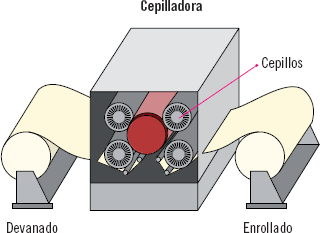

Son máquinas provistas de grandes cepillos cilíndricos que giran a gran velocidad obteniendo superficies muy brillantes en el papel. El brillo es mayor que en la calandra. Tiene como inconveniente que disminuye mucho la microporosidad, con lo que pierde gramaje y se hace más permeable, de ahí que no se use demasiado. Se utilizan sobre todo para cartoncillo.

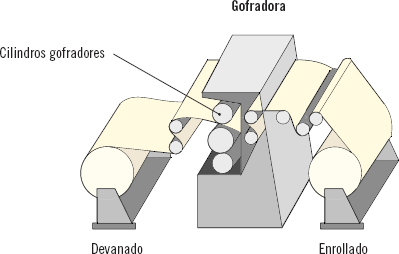

Gofradora

Son máquinas especiales que graban en la superficie del papel determinados relieves. Constan de dos cilindros, uno duro con el relieve a grabar, y otro blando que al presionar sobre él deja en el papel la marca requerida. Se pueden utilizar tanto en papeles estucados como no estucados.

Bobinadora

Es donde se realiza el desbobinado de la bobina “madre” y el posterior cortado y rebobinado en bobinas más pequeñas según el cliente. El mandril es el eje central donde se enrolla la bobina.

Cortadora

Transforma el papel de bobinas en hojas. Existen dos tipos de cortadoras: de corte convencional, una cuchilla fija y otra móvil y de corte sincronizado, dos cuchillas que cortan simultáneamente dando un corte más perfecto.

Es necesaria la limpieza periódica de las cuchillas para evitar polvillo y defectos en la impresión. El tamaño más pequeño que suelen cortar es un A4.

Escogido

Con él se eliminan los papeles con defectos. Suelen llevarlo las cortadoras modernas. También está el escogido manual que es realizado por un operario para quitar aquel papel que la escogedora automática no ha detectado.

Embalaje

Una vez acabadas las operaciones anteriores, el papel, ya sea bobina o paquetes de hojas, se embala o retractila (se cubre de plástico burdo) para su posterior transporte y su mejor conservación ambiental.

Almacenamiento de bobinas

Medición de gramaje, rugosidad, humedad relativa, estabilidad dimensional, dureza y flexibilidad

Las características del papel son muy importantes, ya que determinan sus cualidades siendo estas decisivas en los trabajos de impresión. Se destacan las siguientes:

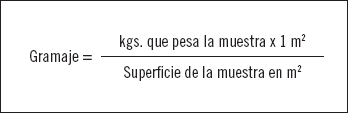

Gramaje

El gramaje, también conocido como peso base, es el peso de 1m2 de una hoja de papel en gramos.

Cuando se habla de un papel de 90 g se está diciendo que 1 m2 de esa hoja de papel pesa 90 g.

El gramaje afecta a todas las propiedades físicas del papel y es importante en la fabricación para asegurar su uniformidad, ya que las variaciones de una hoja a otra no se pueden ajustar durante la impresión de un trabajo. Además, disminuye la porosidad, aumenta la resistencia a la humedad y al rasgado y da opacidad evitando el traspaso y transparentado de las tintas.

Sabía que...

Cuando se compra un papel, este puede tener una variación de +/- 5% que es el margen permitido. Esto se debe a que es imposible mantener el peso del papel exactamente en el gramaje especificado.

Según el tipo de trabajo que se realice se utilizarán gramajes diferentes. Por ejemplo, si se quiere hacer la tapa de un libro voluminoso, el gramaje tendrá que ser alto para evitar que se deforme y rompa con facilidad. Igualmente ocurre si el papel es utilizado para envases, ya que tiene que ser lo más resistente posible. Sin embargo, para un periódico no se utiliza un papel de mucho gramaje, debido a la gran tirada que requiere saldría muy cara su impresión.

La exactitud y regularidad del gramaje es un factor económico y de calidad muy importante ya que repercute en:

En la imprenta, las variaciones de gramaje pueden producir roturas de la hoja en rotativas afectando a la productividad.

Gramajes más utilizados:

Si el gramaje es el peso de 1 m2 de papel, en principio se necesitaría una balanza y una hoja de papel de dichas dimensiones para calcularlo. Pero como no es fácil que se tenga exactamente 1 m2 de papel, para calcularlo, se utilizará una medida inferior. Para ello se tomará una muestra de papel no muy pequeña para minimizar errores (por ejemplo de 10 × 10 cm). Lo recomendable, para mayor exactitud, es coger cinco muestras, procurando tomar la muestra de cada una de las esquinas y del centro para conseguir un gramaje medio de toda la hoja o pliego. Seguidamente, se pesan la/s muestra/s y mediante una regla de tres se calcula el gramaje de cada una de ellas.

Para hallar la superficie de la muestra habrá que multiplicar el alto por el ancho, en este caso 10 × 10 cm y pasarlo a m2 (100/10000).

En el caso de haber tomado cinco muestras se hallará la media para tener un valor más exacto del gramaje del papel.

El gramaje es vital por su repercusión sobre casi todas las demás propiedades del soporte y su influencia económica en el proceso. Es el parámetro que define el producto por excelencia.

El gramaje es importante para el editor porque influye en el grosor del lomo. Pero también lo es para el impresor ya que la cantidad de tinta a aplicar variará debido a la microporosidad producida por el gramaje.

Aplicación práctica

El cliente solicita la impresión de unas tarjetas de visita y no especifica las características del papel. Lo primero que se hace es elegir el tipo de papel más adecuado para este trabajo. ¿Se puede utilizar cualquier gramaje? ¿Por qué? ¿Qué gramaje elegiría para esta impresión? Justifique su respuesta.

SOLUCIÓN

No se puede utilizar cualquier gramaje para cualquier trabajo. El gramaje da resistencia y opacidad al papel y un gramaje equivocado puede producir paradas en la impresión y roturas.

Las tarjetas de visita son la presentación de una empresa ante futuros clientes. Es por ello que deben causar buena impresión, ser resistentes y tener suficiente opacidad para que la información contenida no se pierda y pueda ser leída en el caso de que se imprima por las dos caras.

Rugosidad o lisura

La lisura es ausencia de valles y picos en la superficie del papel, o lo que es lo mismo, ausencia de huecos entre las fibras y las cargas. Las fibras dejan huecos que afectan a su lisura y uniformidad. El papel es más liso cuanto más pequeñas y menos irregularidades tenga. En la industria del papel, para referirse a la lisura, se suele hablar de acabado o satinado.

En la elaboración del papel es importante la colocación de las fibras en la mesa de fabricación y la preparación de la pasta para conseguir una lisura adecuada, así, fibras cortas darán un papel más liso. También es importante en los acabados del papel y en el refino de la pasta. El “lado tela” del papel resulta más rugoso que el “lado fieltro”, debido a los huecos dejados por los finos y las cargas arrastrados por el agua durante la formación de la hoja de papel en la máquina. En las máquinas de doble tela la diferencia entre las caras apenas se percibe.

Otros factores que influyen en la lisura del papel son:

Nota

La aplicación de recubrimientos y el supercalandrado aumentan considerablemente la lisura del papel.

La lisura es una propiedad muy importante para determinado tipo de papeles según sea su uso. Por ejemplo, se requiere una lisura específica en papel para cheques, lectores de caracteres ópticos, documentos y copias fotostáticas, en papeles y cartones para empaque por su deslizamiento, etc.

La lisura determina el consumo de tinta en la impresión, la calidad de la formación de los puntos de la trama y está vinculada a la absorción agua/tinta, cobertura de fondos, intensidad de impresión, capeado, resistencia al roce, así como posible abrasión de las planchas en tiradas largas.

Importante

La lisura dificulta la penetración de la tinta en el papel al tener los poros mas cerrados, aumentando las posibilidades de repintado.

Existen varios métodos para medir la lisura: Bensen Bekk o Gurret. Para este tipo de ensayos se precisa de un gran laboratorio que no siempre se encuentra al alcance de las imprentas. Por eso se utiliza un método más sencillo que se denomina microcontour test. La tinta que se utiliza en el ensayo permite interpretar visualmente el contorno del papel, ya que tiene un pigmento muy grueso y un aceite que no seca.

Para este ensayo se cortan dos muestras del mismo papel y se fijan en una superficie lisa pegándolos con cinta adhesiva por los cuatro lados y tomando nota de la cara del papel que se utiliza para, simultáneamente, hacer lo mismo por la otra cara de la muestra, distinguiendo el lado tela del fieltro. Acto seguido, con la tinta microcontour test se entintan dichas muestras utilizando unos rodillos de caucho, y procurando que quede perfectamente repartida en toda la superficie del papel. Después se limpia en redondo la superficie con un trapo para quitar el exceso de tinta hasta que el trapo ya no se manche más. A continuación, se mide con el densitómetro ambas caras para saber cuál es la más oscura en caso de que no se aprecie a simple vista.

Tinta microcontour test

El papel más oscuro o con mayor densidad de tinta será el más rugoso. En papeles estucados la diferencia será menor, ya que el estuco tapa los poros consiguiendo una superficie más uniforme.

Humedad relativa

Es la pérdida o ganancia de agua del papel según el aire del ambiente y se expresa en tanto por ciento. Al absorber humedad las fibras se hinchan y al perderla se deshinchan, causando inestabilidad dimensional, acucharamiento y ondulación entre otros problemas. Además de hincharse, las fibras se vuelven más flexibles, afectando a sus propiedades mecánicas, debilitando las uniones entre ellas y disminuyendo sus resistencias. El papel no regresa a su punto inicial sino que muestra una variación en su contenido de agua.

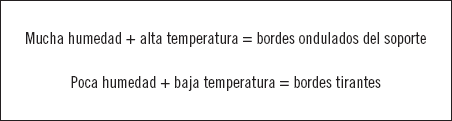

Debe existir equilibrio entre el contenido de humedad del papel y la humedad relativa de la sala de impresión. Una vez conseguido el equilibrio, el papel no gana ni pierde humedad si la humedad relativa del aire que lo rodea se mantiene constante. Sin embargo, si esta es mayor a la del papel, este tiende a coger agua, afectando a una condición de imprimibilidad fundamental que es el corte exacto. Bordes mal guillotinados pueden condicionar un registro inadecuado. Esto ocurre cuando se corta un papel que no es liso: las hojas cortadas presentan bordes convexos o cóncavos.

En la impresión en bobina el problema es menor, ya que la tensión del embobinado dificulta el acceso del aire al papel. También se suelen imprimir todos los colores de una pasada acortando los tiempos de espera entre colores.

Si lo que hay es exceso de humedad, el papel es menos uniforme y esto se evita manteniendo la bobina debidamente embalada hasta su uso.

Cuando la humedad relativa se encuentra entre 35% y 50%, los cambios en las dimensiones del papel son mínimos, por lo que se recomienda mantener el taller dentro de este rango y la humedad relativa del papel aproximadamente un 3% más alta. Si la humedad del taller es baja un humidificador puede servir para regularla.

La humedad relativa que se mide es la del aire que se encuentra entre las hojas de papel, considerando la temperatura y evitando la influencia de la atmósfera exterior.

El método de medición de la humedad relativa del papel dependerá de si se quiere medir en hojas o en bobina, ya que son técnicas diferentes:

Higrómetro

Aplicación práctica

Se quiere realizar un trabajo de impresión en offset convencional por lo que coge del almacén una resma que lleva a la sala de impresión para cortar el papel a la medida adecuada. Es entonces cuando se da cuenta de que el papel está ondulado por los bordes. ¿Se debe utilizar este papel para el trabajo de impresión que se le ha asignado?

SOLUCIÓN

El papel es higroscópico y, por tanto, se puede deformar con la humedad y provocar estas ondulaciones, por lo que a la hora de cortarlo no quedarían los bordes exactos. El contenido de humedad de un papel afecta a su estabilidad dimensional, planeidad, resistencias y peso. Esto provoca falta de registro en la impresión o que el papel no se cargue bien en máquina y se arrugue, en definitiva, deficiencias en la impresión. Por lo tanto, si se utiliza este papel para imprimir pueden surgir todos estos problemas. La respuesta es que no sería recomendable usar este papel.

Estabilidad dimensional

La estabilidad dimensional es la resistencia de papel a deformarse ante las variaciones extremas de humedad. En otras palabras, la capacidad del papel para conservar sus dimensiones sin cambio, a pesar de las variaciones en su contenido de humedad o a los esfuerzos mecánicos a los que se vea sometido, desde que queda terminado en la máquina de papel, hasta su uso final.

Recuerde

Las fibras del papel son hidrófilas. Esta propiedad consiste en la tendencia de algunos materiales de absorber el agua, de manera que en cuanto el material específico, en este caso el papel, está en contacto con ella, ya sea en estado líquido o en vapor, la absorbe hasta llegar a un equilibrio con la humedad relativa del ambiente que lo rodea.

Como ya sabe, las fibras se hinchan al absorber humedad y se contraen al perderla. Esto produce un aumento en las dimensiones a lo ancho de la fibra en el sentido transversal: el aumento es mayor que en el sentido de fabricación.

Para imprimir en offset el mejor sentido de fibra es el longitudinal (sentido fibra) a la máquina de impresión, ya que las modificaciones y registros que se puedan producir en las imágenes por el crecimiento de las fibras se pueden corregir en la máquina a lo ancho, mientras que a lo largo no cabría esta posibilidad. Así, en caso de que ocurra un cambio dimensional entre la impresión de un color y la de otro se tendrá el recurso de incrementar el diámetro con el empaque de la mantilla para compensar tal variación y obtener un buen registro. También se recomienda que la humedad del papel sea un poco mayor que la del ambiente y trabajar en la máquina offset con la menor cantidad de agua posible.

Por otra parte, el taller de impresión se debe mantener entre un 35% y 50% de humedad y el papel debe secarse en la máquina a un contenido de humedad entre 5% y 7%.

Para medir la estabilidad dimensional de un papel existen varios sistemas:

Los ensayos de estabilidad dimensional siempre deben hacerse a fibra y a contrafibra. El valor a fibra dará prácticamente cero, ya que las fibras no se alargan. En la contrafibra el valor no debe superar el 2,5%.

En el papel vegetal y en el offset se aprecia un cambio mayor en la estabilidad dimensional frente al agua, debido a que para que las fibras crezcan tienen más huecos entre ellas. En otros papeles más microporosos (por la cantidad de cargas y pigmentos), el espacio entre fibras es menor haciendo su crecimiento más difícil debido a la presión ejercida.

Dureza

Es el grado de resistencia que ofrece el papel a ser deformado. Esta característica depende del número de poros que tenga el papel. En las bobinas de papel la dureza es importante. Estas no pueden ser ni demasiado duras ni demasiado blandas y el bobinado debe ser uniforme y no tener distintos contenidos de humedad, ya que en caso contrario, pueden causar dificultades durante el proceso de impresión.

El durómetro para bobinas de papel se basa en el principio del rebote. Se aprieta contra una bobina de papel y se comprime un muelle que va fijado a un émbolo. El muelle se suelta automáticamente y el émbolo golpea la bobina y rebota. El rebote máximo es la medida de la dureza de la bobina de papel.

Sabía que...

A mitad de los años 70 del siglo XX se introdujo el método de esclerometría denominado de martillo Schmidt. A comienzos de los años 90 se desarrolló el Parotester.

Flexibilidad o rigidez

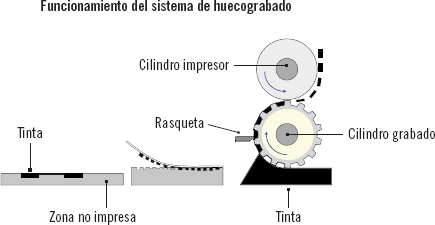

Capacidad de resistir o no a los esfuerzos de flexión. Hay que tenerlo en cuenta en impresión, ya que determinados sistemas de imprenta no admiten soportes rígidos (huecograbado) y otros pueden tener dificultades para imprimir sobre soportes muy flexibles (offset). Este ensayo es más importante para el cartoncillo y para papeles delgados y de grandes formatos.

La elección del soporte y su grado de rigidez o flexibilidad dependerá del uso que se le vaya a dar:

El aparato más característico que mide la rigidez es el rigidómetro Taber. El resultado se da en unidades Taber (g × cm).

Otras propiedades y características del papel

Debido a la cantidad de procesos a los que es sometida la fibra de celulosa para la producción del papel, y sobre todo, a la gran variedad de tipos de papeles resulta difícil hacer una clasificación de las características del mismo.

Espesor

Es la medida en micras de una cara a otra del papel. Se puede calcular con un palmer o un micrómetro que mide en centésimas de milímetros. Una micra equivale a 1 milésima parte de un milímetro.

Cuantos menos acabados se le de al papel mayor espesor tendrá y a menor porcentaje de cargas, mayor será el espesor del papel a igual gramaje.

Micrómetro

Este parámetro es importante para el editor a la hora de calcular el volumen del lomo y para la máquina de impresión.

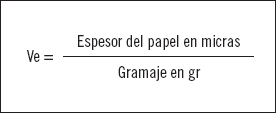

Volumen específico o mano

Es el grosor del papel comparado con su peso. Se obtiene dividendo el espesor entre el gramaje (cm3/g) y es importante para la imprimibilidad del papel.

Brillo

Se mide como el porcentaje de luz reflejada a 45º y se calcula como la luz emergente entre la luz incidente:

Es importante, ya que a mayor brillo del papel se puede conseguir mayor brillo de la tinta. El brillo aumenta con el gramaje, número de cargas, pigmentos y blanqueantes y se consigue mediante el calandrado. Un papel estucado tendrá mas brillo que uno sin estucar. Para medir el brillo del papel se utiliza un brillómetro.

Brillómetro

Humedad absoluta

Se refiere al porcentaje de agua que tiene el papel en peso, es decir, la cantidad total de agua. Se calcula por pesada desecando el papel a 105 ºC.

Para medir la humedad absoluta del papel se pesan diez probetas juntas del papel a analizar, se meten en una placa caliente durante 10 minutos, y se vuelven a pesar inmediatamente en la balanza. La diferencia de peso es el agua que contenía el papel.

Recuerde

Puede haber hinchamientos del papel lo que da problemas de impresión. Si el papel pierde agua, este se abolla, mientras que si la absorbe se producen ondulaciones. Esto provoca falta de registro en la impresión o que el papel no se cargue bien en máquina y se arrugue, en definitiva, deficiencias en la impresión. Por otra parte, hay que tener en cuenta que el grado de absorción disminuye al aumentar las cargas del papel.

Planeidad

El papel ha de ser plano, sobre todo en sistemas de impresión como el huecograbado. Si se dan deficiencias de planeidad habrá problemas de ajuste, de entrada y dobles impresiones y remosqueos en la impresión del mismo. La humedad hace que las fibras absorban agua y se hinchen, lo que provoca un abombamiento de la pila de papel y deja de ser plano. El control de este parámetro se hace visualmente. Cuando se moja se levantan los bordes y cuando se seca se abomba por el centro.

Blancura

Al decir que un papel es blanco se hace referencia a que refleja toda la luz que llega a su superficie. Un blanco perfecto debería tener una reflectancia del 100% en todas las longitudes de onda de la luz visible, pero no existe el blanco perfecto. El óxido de magnesio se utiliza como estándar de referencia, aunque refleja entre un 97% y 98% de la luz que recibe.

La blancura se aprecia a simple vista, pero esta apreciación es subjetiva, ya que influyen factores como la sensibilidad del ojo, las condiciones de observación y la experiencia anterior del observador.

Se distinguen distintos tipos de blancura dependiendo del color que predomine:

| Blanco níveo | Blanco perla | Blanco marfil | Blanco neutro |

| Cian | Amarillo | Magenta | No predomina ninguno |

El tipo de blancura del papel se puede medir con un densitómetro de reflexión. Es un aparato de precisión que se usa para calcular la densidad óptica de un material en soportes opacos comparándola con un estándar de densidad específico. Este da unos valores de cian, magenta y amarillo. Según el color que predomine en la medición se sabrá el tipo de blanco del papel. Para obtener un resultado más fiable, a la hora de medir con el densitómetro, es recomendable no medir directamente el papel sobre cualquier superficie, sino colocar debajo más papel del mismo tipo. La transparencia del papel puede provocar un resultado erróneo, ya que el densitómetro puede medir también ese valor. Los valores negativos obtenidos pueden deberse a diversos factores como la luz que incide sobre el papel y, en consecuencia, el brillo del mismo, su uniformidad, opacidad, el soporte sobre el que se mida, etc.

Densitómetro

Para medir la blancura se usará un colorímetro. El colorímetro mide el color en función de tres variables (L, a y b si se utiliza el método de medición CIELab): si L da un valor de 100 y a y b dan un valor de 0, significa que el papel es muy blanco.

La superficie del papel también influye en la apreciación de la blancura debido al comportamiento de la luz sobre la hoja. Dicha superficie varía de acuerdo con el acabado del papel que puede ser más o menos liso, mate o brillo, y con un proceso superficial extra en el caso de papeles estucados.

En la fabricación del papel, lo primero que determina la blancura es la cantidad de lignina que tenga, ya que esta amarillea y envejece el papel. Otros factores que establecen la blancura en la fabricación del papel son los aditivos, cargas y pigmentos. Entre las cargas y los pigmentos se encuentran el blanco satino, el talco y el dióxido de titanio. Entre los aditivos destacan los blanqueantes ópticos.

Importante

Los ligantes de estucado y los retentivos y floculantes aunque no den blancura, mejoran la retención de cargas en la mesa plana y permiten que los pigmentos queden unidos a la superficie del papel. Con los ligantes se pierden menos cargas, entre ellas, las blanqueantes.

Opacidad

La opacidad describe la manera en que el papel bloquea el paso de la luz. Si la luz penetra y atraviesa el papel, la opacidad será baja. En cambio, si es absorbida sin lograr atravesar el papel, la opacidad será alta.

Los papeles altamente opacos evitan el transparentado y son considerados buenos para impresiones a dos caras. Así, una alta opacidad y una superficie lisa del papel permiten impresiones de gran calidad por ambos lados, con una extensa cobertura de color sin penetración.

Importante

Los factores que influyen en la opacidad del papel a la hora de su fabricación son la microporosidad, gramaje, espesor y el número de cargas y pigmentos. Cuando estos aumentan también lo hace la opacidad.

El control de la opacidad se hace con un reflectómetro, equipo que permite realizar medidas de espesor de capas delgadas (10 nm a 40 mm, con una resolución de 0,1 nm) transparentes en un punto, a partir de la proyección de luz blanca a través de una fibra óptica y mediante la observación de su reflexión a través de un espectrómetro.

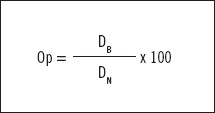

Un control más inexacto, ya que la superficie medida es muy pequeña, se hace mediante un densitómetro. Para ello se empieza calculando la densidad del negro del papel cuando está encima de varios papeles del mismo tipo. Se realizarán las medidas en distintos sitios del pliego para obtener una densidad media. A la densidad obtenida así se le llamará DB (densidad sobre fondo blanco). De la misma manera se realizarán distintos cálculos densitométricos pero en una sola hoja de papel y sobre fondo negro (placa de cerámica, por ejemplo). A la densidad media obtenida se le llamará DN (densidad sobre fondo negro). Seguidamente se aplica la fórmula de la opacidad (Op), la densidad del negro sobre el blanco entre la densidad del negro sobre el negro por cien:

Aplicación práctica

Usted tiene que imprimir un catálogo y el cliente insiste en que quiere un impreso de alta calidad. Escoge un papel que cree adecuado pero cuando está imprimiendo la segunda cara percibe que se transparenta la impresión por la otra cara. ¿Qué ha pasado? ¿Cómo puede solucionarlo?

SOLUCIÓN

Para conseguir la calidad requerida por el cliente en el catálogo se tenía que haber escogido un papel con la suficiente opacidad como para evitar el transparentado de una cara a la otra, como es el caso que se presenta. La opacidad del papel es importante para evitar el transparentado e influye en otras características como el gramaje, microporosidad y espesor siendo directamente proporcionales. Así, la opacidad será un factor importante a la hora de elegir un tipo de papel para un trabajo en concreto. La solución del problema será cambiar el papel por uno de mayor gramaje.

Microporosidad

Es la relación entre el volumen del espacio ocupado por aire en un papel y su volumen total. La porosidad es una característica específica de la hoja de papel definida por el volumen de los poros y por su permeabilidad. Un papel con poros muy grandes será macroporoso por lo que habrá que aplicar mas tinta. Sucede al contrario si los poros son muy pequeños y abundantes: el papel será microporoso lo que permitirá más definición para su impresión.

El papel es un material altamente poroso. El contenido de aire en papeles comunes suele ser del 50% y puede llegar hasta el 70%. Este aire se encuentra en el papel en tres formas diferentes:

La porosidad de un papel depende de su composición y de su estructura, por lo tanto, influyen tanto los materiales empleados como la forma en que ha sido fabricado. Entre estas operaciones de fabricación se encuentran la refinación, el encolado, el prensado y el calandrado. La porosidad es una cualidad importante del papel porque también influye en la absorción de las tintas, en la compresibilidad, el secado y en la dureza del papel.

Nota

Un exceso de porosidad puede ocasionar problemas en la alimentación del papel en hojas a las máquinas al fallar las ventosas de succión.

Cuando se trata de papel estucado, es importante que la porosidad sea baja, pues de lo contrario se pueden producir ampollas superficiales cuando se imprime en bobina y se seca con calor debido a que el vapor de agua que se genera en su interior no puede salir a través de la capa de recubrimiento sin dañarla. Es evidente que un papel al ser estucado, reducirá considerablemente su porosidad, debido a que el estuco de la superficie tapa los poros y también a que sufre una compresión alta.

El sistema de impresión offset utiliza tinta grasa que es de secado más lento que la líquida, por lo que cuanto menos poroso sea el papel menos tinta absorberá y antes secará. Este sistema también utiliza agua por lo que el papel microporoso tendrá menos posibilidades de deformarse al absorber menos cantidad de humedad. Los papeles estucados y el especial son los más aptos para este sistema de impresión.

Para medir la porosidad del papel se realiza el ensayo porométrico. Consiste en depositar una pequeña cantidad de tinta porométrica (tinta con colorante negro que nunca se seca) sobre una pesa y dejarla sobre el papel a analizar durante un tiempo de 10 segundos. Transcurrido este tiempo, se quita la pesa y se limpia hacia fuera el exceso de tinta para que no siga absorbiendo el papel. Se repite la misma operación pero aumentando los tiempos: 20, 40, 80, 120 y 160 segundos. Para terminar, se mide con el densitómetro el negro de cada mancha de tinta.

Se usará la misma cara del papel con los diferentes tiempos, ya que se puede encontrar un papel que tenga cara fieltro y cara tela y los resultados no serían correctos. Para ver la influencia de la temperatura de la tinta en el papel se realizará la misma operación pero calentando la tinta porométrica en un horno y controlando la temperatura con un termómetro para que sea constante, ya que esta se irá enfriando de unos tiempos a otros.

Existen otros sistemas para medir la porosidad del papel como es el paso de un determinado volumen de aire por una probeta de papel.

Compresibilidad

Es una propiedad que permite la disminución del volumen del papel al someterlo a una presión o compresión determinada manteniendo constantes otros parámetros. Esta cualidad favorecerá el contacto entre caucho y papel y es importante para papeles rugosos, como los de prensa.

Importante

La compresibilidad y la lisura son inversamente proporcionales por lo que se debe buscar el equilibro entre ambas en la fabricación del papel.

Resistencia a la tensión

Se define como el esfuerzo que puede soportar un papel antes de su rotura. La resistencia a la tensión del papel depende del efecto combinado de los siguientes factores:

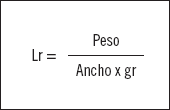

También existen otros factores como el encolado y las cargas que se le añaden al papel. La resistencia a la tensión también está relacionada con el gramaje y la longitud de rotura se mide con la siguiente fórmula:

Alcalinidad o pH

Es el grado de pH que tiene el soporte, en otras palabras, la acidez o alcalinidad del mismo. Influye en el proceso de secado de las tintas. Papeles neutros ligeramente alcalinos en su superficie, resultan excelentes para la impresión.

Se mide con un peachímetro o papel de pH (tornasol). El tornasol ante pH ácidos da colores rojos y ante pH básicos da colores azules.

El valor 7 marca el punto neutro, correspondiente al agua destilada. Los valores por debajo de 7 implican una acidez creciente, lo que retarda el secado de las tintas. Los valores superiores determinan una alcalinidad cada vez mayor. El pH se puede medir de forma superficial, en masa y en el estuco del papel:

Papel pH

Importante

El pH del papel influirá más en los sistemas de impresión que utilicen tintas grasas (offset y tipografía), ya que estas tardan mucho en secarse.

Resistencia al rasgado

Es la fuerza necesaria para rasgar una hoja de papel. Esta resistencia tiene una relación muy directa con la longitud de las fibras que componen el papel y con la forma en que han sido procesadas. En todo papel la resistencia al rasgado siempre es mayor en sentido transversal que en el sentido de la fibra. Es necesario para la máquina en que se fabrica el papel que la hoja posea una adecuada resistencia al rasgado para que no se rompa durante el proceso.

Importante

En el caso de impresión en bobinas es muy importante tener una alta resistencia al rasgado.

El rasgado se mide mediante el aparato de Elemdorf.

Absorción

Es importante en rotativas, ya que el secado de los papeles será por penetración. Para determinar la absorción de un papel se usa un ensayo llamado índice de penetración. Este ensayo consiste en depositar una gota de ftalato de dibutilo sobre una moleta de aluminio acoplada al módulo impresor del IGT y anclado al sector circular de este con el papel a medir ya puesto. Esta gota tiene que ser de volumen siempre constante. Para ello se utiliza un cuentagotas de punta fina o bien con una varilla de cristal se moja en el ftalato y se traslada a la moleta la gota que queda en ella. Se imprime la gota contra el papel y se mide la longitud de la mancha que queda sobre la superficie. Se recomienda repetir la misma operación tres o cuatro veces con el mismo papel para obtener una medida de penetración más fiable. Se aplica la siguiente fórmula del índice de penetración (Ip):

Un alto grado del índice de penetración se debe a que el papel absorbe mucho, luego la longitud de la mancha será pequeña. Valores mayores de 15 darán poco brillo de la tinta que se imprima sobre estos papeles. Los papeles estucados absorben menos debido a los pigmentos del estuco que aportan microporosidad tapando los huecos. También, el grado de penetración no será igual por la cara tela, que al ser más porosa y rugosa absorberá más (siendo el índice de penetración mayor), que por el lado fieltro.

Aparte de la porosidad, la lisura del papel también influye en el índice de penetración, ya que no penetrará igual la tinta por toda la superficie si el papel es rugoso. Otro factor a tener en cuenta es el peligro del traspasado de la tinta a la otra cara si el índice es muy elevado. Para disminuir la absorción habrá que darle al papel más microporosidad, gramaje, espesor, lisura, cargas y pigmentos, o incluso utilizar una tinta de secado lento para una penetración en el papel también más lenta.

Grado de encolado

Es la capacidad de absorción de agua en tanto por ciento. Si el papel absorbe demasiada agua puede perder su resistencia. El encolado es el proceso por el cual un aditivo químico provee al papel resistencia a la penetración y absorción de líquidos acuosos, así como evita la difusión de la tinta sobre la superficie. Este factor es importante en la impresión offset para hacer el papel lo más resistente posible a la humedad.

El encolado puede ser superficial (añadidos en superficie sobre el papel) e interno (añadidos en el proceso de fabricación del papel).

Recuerde

El papel poroso posee mayor resistencia a la humedad, ya que acepta mejor el agua evitando que se deforme. Los papeles estucados suelen ser microporosos por lo que se encolan para darles resistencia a la humedad.

Entre los aditivos que proporcionan al papel un mayor grado de encolado se encuentran:

La medición del grado de encolado se realiza por pesada o con un aparato llamado anillo de Cobb.

Para hallar el grado de encolado Cobb del papel se recorta una superficie de unos 8 × 8 cm y se pesa en una balanza anotando su valor. Seguidamente, se instala debajo del aro metálico del aparato Cobb a utilizar y se ajusta fuertemente al metacrilato. La superficie de papel de dentro del cilindro es de 37,4 cm2, luego hay que introducir en el 37,4 cm3 de agua. Para ello se utiliza una probeta, se espera 45 segundos y con rapidez (durante 15 segundos) se vierte el agua al lavabo. Posteriormente se saca el papel y se seca el exceso de agua que no se halla absorbido durante ese minuto. Acto seguido, el papel se pesa nuevamente para saber el agua retenida y se aplica la siguiente fórmula:

Se pueden clasificar los encolados de los papeles analizados según la siguiente escala de Cobb:

| Muy fuerte | 10 ºCobb |

| Completo normal | 14-16 ºCobb |

| Semiencolado | 22-60 ºCobb |

| No encolado | 60-150 ºCobb |

| Papel secante | >150 ºCobb |

Resistencia al plegado

Se refiere a la cantidad de veces que es necesario doblar un papel en ambos sentidos hasta conseguir que este se rompa. Es una prueba que mide la cantidad de dobleces que el papel soportará antes de que su resistencia a la tensión caiga por debajo de un valor estándar. La resistencia al plegado en dirección transversal es, en ocasiones, superior a la resistencia al plegado en dirección de la máquina, ya que influyen factores como la flexibilidad o el flujo.

Importante

Es un parámetro clave para los soportes cuyo destino sea ser plegado y desplegado muchas veces como por ejemplo, el papel moneda.

Resistencia al arrancado

Se considera arrancado al producido en un papel cuando este presenta alteraciones por rotura o levantamiento de fibras. Se mide con las ceras Denninson que son barras de cera o lacre cuya composición está estudiada para lograr el gradiente de adherencia en el papel.

Tipos de papel

Existen una gran variedad de papeles en el mercado y, en consecuencia, distintas formas de clasificarlo. A continuación se muestran los más comunes dentro del mercado de la impresión y la escritura.

Estucados alto brillo

La capa de estuco aplicada suele ser de 25 g/m2 de papel.

El brillo se da por calor en la superficie de un cilindro cromado. La mayoría se estucan solo por una cara.

Existen muchos colores. Los tenues se consiguen coloreando la capa de estuco, y los fuertes, imprimiendo previamente la masa en huecograbado. Así se les puede dar también ciertos efectos metálicos. Su mercado se concentra básicamente en la etiqueta (bajos gramajes) y embalajes de alta calidad (altos gramajes).

Estucados arte

Se conocen también como papeles cepillados porque se cepillaban después de calandrarlos (aunque actualmente no suele hacerse). También se les conoce como papeles triple capa por añadirles una en la size-press y otras dos fuera de máquina. Se les aplica una capa de estuco de entre 22 y 30 g/m2.

Suelen ser brillantes, aunque también los hay semimate y suelen ser 100% pasta química.

Normalmente vienen en hojas y sus gramajes son altos, entre 112 y 350 g/m2. Pueden presentarse gofrados (gofrados tela sobre todo). Sus usos finales son libros de alta calidad y trabajos publicitarios.

Estucados modernos

Son los llamados estucados industriales. La capa de estuco oscila entre 15 y 20 g/m2.

Suelen ser de pasta química. Se pueden estucar una o las dos caras y obtenerlos en brillo, semimate y mate.

Se utilizan normalmente en rotativas y para offset y huecograbado. Se imprimen para revistas, libros, fascículos, folletos publicitarios, etc.

Ejemplo

Las portadas de las revistas suelen estar hechas con estucados modernos.

Existen además las siguientes variedades:

Estucados ligeros

Son los estucados que se elaboran en las máquinas de papel como la gate-roll o la bill-blade. Se les aplica una capa de estuco de 10 g/m2 por cara.

Los gramajes oscilan entre 80 y 150 g/m2. Pueden ser 100% pasta química o mezclas.

Los más corrientes son los mates pero también los hay brillantes (calandrados). Se utilizan para la edición de libros de enseñanza, folletos de marketing directo, libros de instrucciones, etc.

Autocopiativos (papeles químicos)

También son estucados aunque el estuco lo forman microcápsulas que al presionarse se rompen y transmiten una copia sobre la hoja receptora (antes se usaba papel carbón entre original y copia).

Están formados por tres hojas diferentes:

Suelen ser 100% pasta química. Los gramajes rondan los 55 g/m2 aunque pueden ser mayores.

Se suministran en bobinas (para albaranes y facturas de ordenador) o en hojas (para talonarios). Por su bajo gramaje suelen proporcionarse secos, luego hay que tratarlos con especial cuidado para que no se abarquille u ondulen.

Otra variedad son los llamados autocontenidos. Estos poseen una capa receptora y transmisora en el mismo lado del papel, por lo que no necesitan la primera hoja de microcápsulas.

Papeles revista

Son los papeles estucados del interior de las revistas. Suelen ser estucados en máquina (60 g/m2) con mezcla de pasta mecánica para dar opacidad. Son de bajo gramaje (LWC = Light Weight Coating).

Papeles no estucados

Son papeles cuyo único tratamiento superficial se hace a través de la size-press con ligantes.

Offset naturales

El nombre de offset no es muy correcto, ya que todos los papeles vistos hasta ahora se utilizan en sistemas offset de impresión. Son papeles acabados en máquinas lisas, por lo que no tienen brillo.

Pueden ser 100% de pasta química o mezcla de química y mecánica, también pueden ser reciclados. Los hay de colores y sus gramajes oscilan entre 50 y 250 g/m2.

Dentro de los papeles offset naturales se distinguen varios tipos:

Registros

Reciben ese nombre por su utilidad en mapas, acciones, registros de propiedad, etc., aunque su uso va desapareciendo. Son papeles con alto porcentaje de fibra larga. Tienen elevada resistencia al plegado.

Papel pergamino

Hoy en día se conocen con este nombre los papeles muy refinados, con escaso contenido en cargas y buena formación de hoja.

Se obtiene sometiendo al papel hecho con algodón o celulosas especiales a un baño de ácido sulfúrico, adquiriendo así cierta transparencia, impermeabilidad y dureza, semejante a los antiguos pergaminos hechos con pieles de animales. Se suelen presentar en color blanco o colores tenues.

Su uso normal es para cartas y documentos de gran prestigio. Se distinguen por su tacto agradable pero su calidad de impresión no es buena por ser dimensionalmente inestables. También existen en verjurados y gofrados, y algunos, con marca al agua.

Papel verjurado

Presenta líneas alternativamente claras y oscuras que se consiguen con el cilindro mataespumas o Dandy situado al final de la mesa de formación de la máquina de papel.

Papeles especiales

Se denominan así a los fabricados, por ejemplo, con mezcla de fibras de madera y algodón. Según sus usos sus componentes pueden variar.

Presentan tacto agradable y elevada resistencia. Pueden ser lisos o gofrados y blancos o de colores. Se utilizan en trabajos de diseño y los de bajo gramaje se pueden usar para cartas y sobres. Entre ellos destacan: papel moneda, fotográfico, de fumar, papel engomado, secante, metalizado, etc.

Cartulinas no estucadas

Son de gramaje superior a 160 g/m2. Existen muchos tipos según su formulación y acabado. Las hay en blanco y en un variado número de colores. Los gramajes más característicos son 180 y 250 g/m2.

Su uso fundamental es para tarjetas, carpetas, invitaciones, etc.

Papeles prensa

Son papeles sin estucar destinados a la impresión de periódicos y fabricados mayoritariamente con fibra secundaria y pasta mecánica. Una variedad de prensa es el satinado o supercalandrado (SC) utilizado en huecograbado por su lisura.

Papeles de embalaje

Suelen ser papeles elaborados con dos capas de las cuales alguna o las dos suelen estar sin blanquear (crudas).

Se distinguen tres tipos:

Cartulinas estucadas y cartoncillos

Existen tres tipos diferenciados y están compuestos por tres capas: cara A, tripa B y reverso C.

En la cartulina sólida blanqueada, A, B y C son pastas química blanqueadas. Su uso final es para portadas, cubiertas de libros y cajas para embalaje de productos de calidad.

En el folding, A y C son pastas químicas blanqueadas. La B es pasta mecánica y se añade para dar rigidez. Su uso es para cadenas envasadoras de gran velocidad.

En el cartoncillo, A es pasta química blanqueada. B y C suelen ser papeles reciclados. El color del dorso es gris, madera o blanco. Se utiliza para embalaje.

Tanto el folding como la cartulina pueden llevar una fina capa de estuco (10 g/m2) por el dorso para conseguir mejor imprimibilidad.

Papel sintético

Se conoce con este nombre al fabricado con fibra sintética. Su elaboración consiste en dispersar fibras de polietileno disueltas en disolvente sobre una tela continua. Así se producen varias capas de fibras entrelazadas que después se funden en un cilindro haciéndolo irrompible.

Se emplea para materiales que tengan que resistir pesos y tratamientos fuertes como sobres, pancartas, etiquetas, etc. Se imprime en cualquier sistema y se suministra en hojas o en bobinas.

Aplicación práctica

Se quiere realizar la impresión de 1.000 flyers y se dispone de tres tipos de papeles, offset, estucado y prensa. ¿Cuál sería el más idóneo para este tipo de trabajo?

SOLUCIÓN

El papel estucado por su acabado ofrece mayor calidad de impresión y sería el más adecuado para este tipo de trabajo. Le proporciona al papel mejores cualidades: brillo, microporosidad, lisura, blancura, gramaje, espesor, resistencia a la humedad, resistencia superficial y eliminación de la doble cara.

Formatos y nombres comerciales

Existen multitud de nombres comerciales según el fabricante de papel.

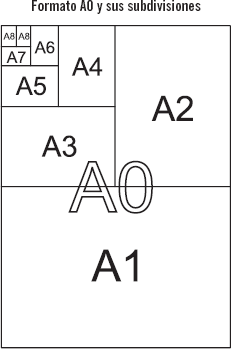

La norma ISO 216 de la Organización Internacional para la Estandarización especifica los formatos de papel. Los más habituales son DIN Serie A y el formato de referencia de esta serie es el A0 que mide 1m2.

La relación entre las superficies de dos formatos consecutivos de la serie A siempre vale 2 (la superficie del A0 es el doble de la superficie del A1, el A1 el doble del A2, etc.).

Existe un formato de trabajo para los impresores ISO RA y SRA adaptado a las necesidades de los procesos de impresión. No toda la superficie del papel será impresa, ya que se necesitan unos márgenes para el manipulado del papel, como la sangre (margen extra para evitar filos blancos a la hora de cortar el papel) o el que se deja para las pinzas de las máquinas. La diferencia entre ambas series es que la serie RA es más reducida que la SRA que deja un margen más amplio. Ambas series se fabrican en hojas o en bobinas. Existen unos formatos estándar del papel para la impresión en offset:

Las medidas del pliego siempre dependen del tipo de papel y del fabricante.

Nota

Cada máquina admite unas dimensiones máximas de papel.

Cuando se imprima un trabajo se tiene que elegir el tamaño del pliego en función de la dimensión del impreso final (cuantos más originales quepan en el pliego mejor), del número de copias y del formato que admita la máquina con la que se vaya a imprimir, teniendo en cuenta que hay que respetar un espacio para la pinza de la máquina (1,2 y 2 cm) que no saldrá impreso. Si se tienen varias máquinas distintas se deberá elegir aquella cuyas dimensiones de pliego permitan ahorrar más.

Carga de papel en máquina según especificaciones de producción

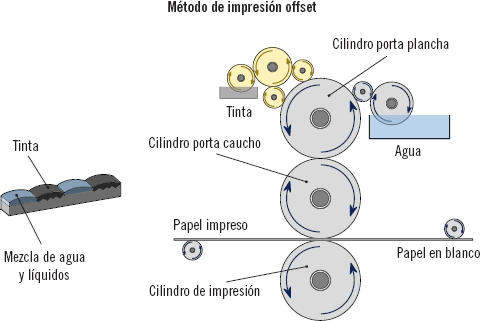

Las máquinas de impresión offset pueden ser de alimentación por bobina para rotativas o por pliegos. Las rotativas se utilizan generalmente para impresiones de baja calidad (periódicos, folletos) y es adecuada para tiradas grandes, a partir de 15.000 ejemplares aproximadamente. La bobina se carga en la rotativa mediante una plataforma móvil que se desplaza por unas guías hasta la máquina.

Carga de papel en offset por pliegos