Capítulo 1

Equipos y maquinaria de dosificación, envasado y embalaje de conservas y elaborados vegetales

1. Introducción

Los sistemas de preparación de conservas vegetales se basan, en líneas generales, en los mismos principios que utilizaba Nicolás Appert hace más de 100 años. Un gran problema del siglo XVIII era la muerte por escorbuto de los marineros que pasaban largo tiempo en alta mar. En 1810, Napoleón Bonaparte ofreció un premio de 12.000 francos a quien fuese capaz de conservar alimentos durante largo tiempo para sus tropas. Fue Nicolás Appert, maestro confitero francés, quien ganó el concurso. Appert empezó a experimentar y a observar que los alimentos hervidos a más de 80 ºC y sin presencia de aire duraban más tiempo sin estropearse. Su método consistía en guardar los productos vegetales en recipientes herméticos (botellas de vidrio con tapón de corcho, cerradas con alambres y lacradas) y someterlos a calentamiento en agua hirviendo durante más o menos tiempo según el producto. La idea era destruir “el poder contaminante del aire encerrado” y evitar el acceso del aire externo. Desde entonces, los avances tecnológicos han permitido la fabricación a gran escala de conservas y los nuevos métodos de elaboración permiten prolongar por más tiempo su almacenaje, lo que permite que el consumidor pueda disponer durante todo el año y en lugares alejados de los centros de fabricación de gran diversidad de productos.

2. Equipos y maquinaria de dosificación

Generalmente, las conservas vegetales tienen más de un componente (materia prima) en su formulación y, por lo tanto, la calidad final del producto dependerá de conseguir la proporción adecuada entre estos ingredientes que conforman la mezcla.

La elección de la maquinaria se hará en función del producto a envasar y de la velocidad de llenado de la instalación.

En función de cómo se realice el llenado de los envases, se distinguen llenadoras por diferencias de nivel entre el depósito contenedor de la materia prima, volumétricas y por diferencia de pesos.

En la industria agroalimentaria suelen emplearse dosificadoras volumétricas (por ejemplo, de pistón) en las que las cabezas dosificadoras pueden situarse en línea o en carrusel.

El llenado de los recipientes se puede realizar de forma mecánica o manual.

2.1. Dosificadoras manuales

Son la forma de envasado en las pequeñas empresas o a nivel artesanal, donde la velocidad de llenado es muy lenta, o bien para el llenado de productos difíciles (por ejemplo, brotes de soja).

Pueden encontrarse dosificadoras manuales completamente mecánicas o electrónicas a motor.

En los dispensadores mecánicos el peso o volumen se ajusta mediante un tornillo que se mueve gradualmente, en combinación con las cabezas dosificadoras que solo permiten un número determinado de pasos de dosificación claramente definido. No es posible ajustar volúmenes intermedios.

Dosificadora manual

En los dispensadores electrónicos a motor, la dosificación se activa al accionar una tecla que pone en marcha el mecanismo de aspiración o de expulsión. El desplazamiento de las boquillas de llenado se realiza con la ayuda del motor, la expulsión y el número de pasos son controlados por un microprocesador.

Generalmente, las tolvas de alimentación son cargadas manualmente por los operarios y el control del llenado se realiza mediante células de carga.

Su coste de adquisición es menor; sin embargo, su elección supone un coste elevado en mano de obra.

2.2. Dosificadoras automáticas

Con las dosificadoras automáticas se consigue un aprovechamiento máximo del producto a envasar, ya que la regulación electrónica del peso de llenado garantiza la máxima precisión. Dada la gran velocidad a la que deben trabajar las dosificadoras automáticas, no pueden ser alimentadas de forma manual.

Es importante evaluar la rentabilidad de la máquina dosificadora, su rendimiento (número de envases por minuto) y la facilidad y rapidez en el cambio de formatos, dejando el mínimo tiempo la cadena de producción parada.

Se construyen en acero inoxidable, material inerte poco corrosivo y de fácil limpieza.

Dosificadora automática

Actividades

1. Busque imágenes de antiguas empresas conserveras. ¿Qué diferencias encuentra respecto a las modernas instalaciones conserveras?

3. Tolvas y depósitos de llenado

Se denomina tolva a un dispositivo similar a un embudo de gran talla destinado al almacenamiento de la materia prima o del producto elaborado previo a su dosificación en los envases.

El depósito de llenado tiene la misma función que la tolva, pero generalmente sus paredes son cilíndricas y suele estar cerrado.

Son de acero inoxidable. Su accionamiento suele ser neumático y pueden ser alimentados de forma manual o automática mediante cintas transportadoras cuando la materia prima es sólida o conducciones cerradas cuando se trata de líquidos o fluidos viscosos.

Ambos equipos se llenan por su parte superior (manual o mecánicamente) y acaban en una boquilla o tubo por donde saldrá el producto cuando se produzca la orden de descarga. En los procesos automatizados, los mecanismos dosificadores son los encargados de dar esta orden.

Tolvas

Deben mantenerse perfectamente limpios y, si el producto que contienen tienden a adherirse a sus paredes, constarán en su interior de unas palas giratorias accionadas por motores que impiden el depósito del producto en el fondo o en sus paredes.

Debe garantizarse el suministro continuo de materia prima a estas tolvas o depósitos para no provocar fallos en las dosificadoras al trabajar en vacío por falta de producto.

Importante

Un llenado exacto y uniforme de sólidos y líquidos resulta fundamental tanto por razones técnicas como por razones económicas.

4. Transporte de fluidos y semifluidos

Cuando la materia prima a elaborar o bien el producto ya elaborado y dispuesto a ser envasado se encuentra en forma líquida o viscosa, su transporte ha de realizarse mediante conducciones cerradas de acero inoxidable que alimentarán las tolvas o depósitos conectados con los equipos de dosificación. A lo largo de las conducciones se instalarán manómetros para regular la presión del transporte y caudalímetros que medirán el flujo circulante, haciendo que el suministro del fluido sea acorde con el ritmo de envasado.

Conducciones de fluidos

En las industrias de conservas y elaborados vegetales, es necesario que existan estas conducciones para el transporte hasta la zona de envasado de los denominados líquidos de gobierno. Se denomina medio de cobertura o líquidos de gobierno a los líquidos que se agregan a las frutas y hortalizas antes de las operaciones de expulsado del aire interior, cierre, remachado, esterilización y enfriado, y que permiten regular el pH del producto procesado.

Estos líquidos, generalmente, se preparan en dependencias anexas en tanques calefaccionados que poseen dispositivos de agitación que aseguren su estabilidad y fluidez.

Existen diferentes tecnologías de aplicación de líquidos de cobertura. Algunas de ellas trabajan de forma lineal y el tarro lleva un movimiento a velocidad regulada, recibiendo el líquido caliente mediante picos vertedores. Otras, las rotativas, trabajan con sistemas que combinan el llenado con la eliminación del aire, logrando al mismo tiempo llenado y disminución de la presión interior del recipiente.

Nota

Los líquidos de cobertura son medios adecuados para añadir esencias, aromas y ácidos a las conservas, lo que permite modificar sus características sensoriales.

5. Instalaciones auxiliares: agua, electricidad, aire, calor y frío

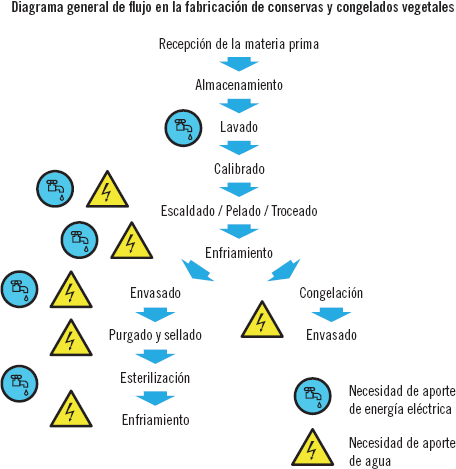

Aunque cada proceso de elaboración incluye fases distintas en función de la materia prima utilizada y del tipo de alimento que se pretenda fabricar, existen una serie operaciones básicas comunes, por lo que se puede hacer un esquema general para su estudio. Esto no implica que todas ellas sean necesarias para un proceso concreto, y el orden también puede verse alterado en determinados casos.

El proceso general de elaboración de conservas vegetales se puede describir como sigue:

En el proyecto de construcción de cualquier industria de conservas vegetales ha de considerarse el diseño de las instalaciones auxiliares, principalmente las instalaciones de:

Otros equipos de calor/frío serían los utilizados en las cámaras de almacenamiento.

Actividades

2. ¿En qué fases del proceso de envasado de conservas vegetales cree que se necesita aporte de vapor?

6. Características y funcionamiento de una línea de envasado de conservas y elaborados vegetales

Los nuevos hábitos alimenticios dirigen en la mayoría de las ocasiones el tipo de envase, la capacidad que han de tener los mismos y, por supuesto, la demanda del mercado obligará a las pequeñas empresas a innovar continuamente y a ampliar su capacidad de producción, lo que directamente implica aumentar la cantidad de unidades que han de suministrar y, por tanto, a invertir en nueva maquinaria.

La fase de envasado irá definida por la maquinaria que cierra o conforma la presentación final del producto.

6.1. Descripción de una embotelladora de zumos, cremogenados, néctares y otros líquidos

En este subsector se agrupan las actividades que elaboran zumos y concentrados de frutas (manzana, uva, piña, naranja, etc.) y verduras (tomate, zanahoria, etc.). No se deben olvidar sectores tan importantes como el cervecero y el de refrescos.

El Real Decreto 1050/2003, de 1 de agosto, por el que se aprueba la Reglamentación técnico-sanitaria de zumos de frutas y de otros productos similares, destinados a la alimentación humana, tiene por objeto definir lo que se entiende por zumos de frutas y productos similares, y establecer las normas para su elaboración y comercialización.

Antes de describir la maquinaria necesaria en los procesos de elaboración de estos productos es importante, según este Real Decreto, distinguir entre:

Recuerde

No es lo mismo zumo concentrado que zumo a base de concentrados. Para obtener un zumo concentrado se ha de quitar agua, y para conseguir un zumo a base de concentrados hay que volver a añadir agua y aromas al zumo concentrado para reconstituirlo.

Descripción de una línea embotelladora de zumos, cremogenados, néctares y otros líquidos

Una vez realizadas las operaciones básicas relativas al acondicionamiento de la materia prima, esta puede ser sometida a triturado o bien a la extracción de su zumo, en función del tipo de fruta o vegetal del que se trate.

A partir de este momento y antes del embotellado, el zumo obtenido ha de ser sometido a un proceso de refinado mediante decantación, clarificación y/o filtración o tamizado. En algunos casos, además es normal proceder a la mezcla y corrección del zumo (por ejemplo, se suele reintroducir en el zumo obtenido parte de la pulpa que se había extraído anteriormente).

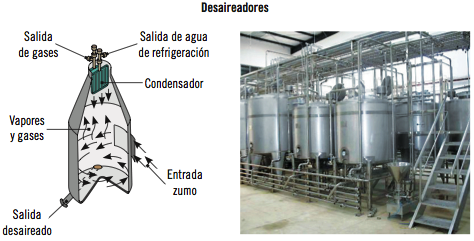

A continuación, se estudiará la maquinaria y equipos más habituales de los que consta una línea de embotellado:

Homogeneizador

Homogeneizador

Pasteurizador de placas y pasteurizador tubular

El tránsito del producto líquido y de los envases se realiza mediante conducciones cerradas o cintas transportadoras, respectivamente.

Todas estas operaciones pueden estar sincronizadas automáticamente en los equipos más avanzados o bien realizarse de forma manual o semiautomática. En estos últimos casos, es el ritmo de trabajo de los operarios el que marca los ritmos de producción.

Zumos en tetra brik

Actividades

3. ¿Sabe de dónde procede el término pasteurización?

4. ¿Cree que dicho tratamiento se realiza antes o después del envasado del producto?

Ejercicio práctico

Realice un esquema general o diagrama de flujo del proceso de elaboración de zumos pasteurizados a partir de su extracción. Indique la maquinaria que interviene en cada proceso.

SOLUCIÓN

Sabía que...

El aceite de oliva puede ser considerado como un zumo de fruta.

Aplicación práctica

Tras el envasado de un lote de zumos en botes de cristal, se observa que algunas de las botellas tienen un contenido muy acuoso, en cambio, otras tienen posos excesivos en su composición. ¿Qué ha podido ocurrir durante el proceso de envasado?

SOLUCIÓN

Pueden ser varios los problemas ocurridos durante el envasado, pero descrito el problema, se puede afirmar que el problema detectado ha sido producido en los tanques de homogeneización, por no haberse activado los sistemas de agitación que evitan la separación de los componentes del zumo.

De esta forma, la composición de las botellas obtenidas no es uniforme, obteniendo un producto irregular, no permitiendo al cliente obtener las cualidades esperadas del producto, por lo que el proceso no es válido.

6.2. Descripción de una envasadora de recipientes plásticos

Un recipiente plástico es un envase flexible confeccionado a partir de un polímero plástico. Hay infinidad de tipos en el mercado (zumos frescos, botellas de refrescos, sobres monodosis de kétchup, bolsas de congelados, etc.).

Generalmente están formados por varios polímeros plásticos asociados, formando complejos en los que cada material utilizado aporta sus ventajas al envase final.

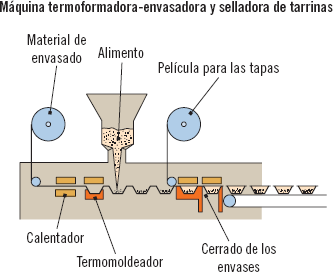

Los envases pueden adquirirse a una empresa distribuidora o bien realizarlos si se dispone de una máquina termomoldeadora.

En el caso de adquirirlos ya confeccionados, el funcionamiento de la envasadora no difiere del de una envasadora de recipientes de vidrio o metálicos.

Envasadora de recipientes plásticos

Sin embargo, existe la posibilidad de confeccionarlos in situ. En este caso, la envasadora debe, además de dosificar correctamente el alimento, crear el envase.

Como se observa el la siguiente imagen, mediante unos rodillos la bobina de film plástico suministra la lámina que debe ser calentada antes de entrar el los moldes donde, mediante presión, se conforma el envase. Este envase avanza hasta la tolva o depósito donde se encuentra la materia prima que será dosificada conforme a lo establecido en el protocolo del proceso. Una vez lleno, el envase avanza hasta la zona de sellado de los envases donde se cierran por termosellado con complejos flexibles provistos de un material de barrera o con una capa de aluminio muy delgada revestida de polipropileno.

El acondicionado aséptico y el envasado en caliente ha dirigido a las empresas de plásticos a desarrollar nuevos materiales como el complejo PS/EVOH/ PE. El Poliestireno (PS) asegura la rigidez, el EVOH (Copolimeros etileno alcohol vinílico) impide la oxidación y el PE (Polietileno) asegura la resistencia a la humedad. Se utilizan en zumos de frutas, postres, sopas, etc. y permiten conservar los alimentos más de un año a temperatura ambiente.

Actividades

5. Haga una relación de los distintos envases plásticos que conozca para conservas vegetales.

6. ¿Cuál es el tipo de envase más utilizado?

6.3. Descripción de una llenadora

Una operación de llenado perfectamente controlada resulta esencial en cualquier operación de envasado, ya que la falta de control de esta etapa puede implicar riesgos tanto para la calidad como para la inocuidad del producto.

El control de llenado es necesario para mantener los límites precisos de espacio de cabeza. El sobrellenado podría provocar que el tratamiento térmico aplicado resulte insatisfactorio, al quedar menos espacio para la agitación del producto y, por tanto, la transferencia de calor puede resultar ineficaz. Además, la presión sobre las juntas de unión de los envases puede dar lugar a la aparición de grietas por la presión ejercida por el alimento. Un llenado insuficiente originará un rechazo de la mercancía al no cumplir los requisitos de peso establecidos.

Cada equipo (marca comercial, modelo, producto al que va destinado, etc.) de llenado tiene unas características diferentes; sin embargo, a grandes rasgos todos siguen el mismo proceso: una vez preparada la materia prima para su envasado, es enviada por medio de una banda transportadora a la llenadora–dosificadora, para posicionarlos debajo de los dosificadores que realizan el llenado de los frascos de manera precisa sin derramar el producto, ni contaminar la zona de cierre. En caso de añadir líquido de gobierno, el envase con el producto pasará a otra dosificadora volumétrica que se alimenta de un depósito en el cual se formula el líquido de gobierno. Estas máquinas permiten variar de forma automática e independiente el volumen a dosificar y la temperatura del líquido en el momento de su incorporación.

Existen llenadoras lineales y llenadoras rotativas.

Llenadoras lineales

Las llenadoras lineales conducen los envases hasta los dosificadores, los posiciona y detiene el avance de los mismos durante el intervalo de tiempo necesario para el completo llenado. Se emplean para producciones medias.

Disposición lineal de cabezas llenadoras

Llenadoras rotativas

Las llenadoras rotativas operan por medio de un carrusel circular donde se sitúan los envases. En este caso, no es el envase el que es desplazado, sino la plataforma circular donde están situados. Los envases ya colocados se elevan mediante un sistema de pistones hasta chocar con la boquilla del dosificador, provocando su apertura. El tiempo de llenado en este tipo de máquinas coincidirá con el tiempo en el que se realiza un giro completo del carrusel.

Disposición rotativa de cabezas llenadoras

Importante

En la fase de llenado existe un alto riesgo de contaminación y de incorporación de impurezas, por lo que es muy importante la supervisión y verificación continuada de su correcta ejecución.

Ejercicio práctico

Imagine que su empresa se dedica al envasado de mermelada en frascos de vidrio. Tienen una gran producción y por eso adquirieron una envasadora rotativa de alto rendimiento. Sin embargo, se detecta un fallo en la línea, ya que no comienza el llenado de los envases aunque estos están colocados en la plataforma de llenado. ¿Qué ha podido ocurrir? ¿Pasaría igual con una llenadora lineal?

SOLUCIÓN

Las llenadoras rotativas operan por medio de un carrusel circular donde se sitúan los envases. Los envases ya colocados se elevan mediante un sistema de pistones hasta chocar con la boquilla del dosificador provocando su apertura, si existe un desfase entre envase y boquilla dosificadora no se producirá la descarga, pues esta es la señal que necesita la máquina.

En una llenadora lineal, el funcionamiento de dosificación es igual, así que posiblemente ocurriría lo mismo.

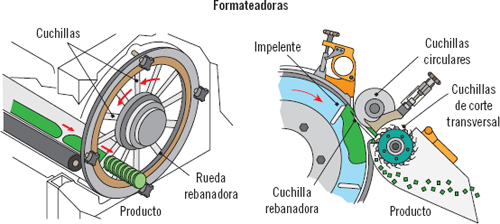

6.4. Formateadora

Resulta curioso ver rodajas de piña enlatadas justo con el diámetro del envase que las contiene.

Para realizar este proceso se utilizan las máquinas formateadoras, es decir, máquinas que se usan para dar una forma especial al alimento procesado (tiras, rebanadas, cubos, ondas, etc.).

Existen diferentes modelos de cortadoras/formateadoras en el mercado.

Son de acero inoxidable, con o sin alimentación automática, donde los discos cortadores son la pieza principal.

Generalmente, a una misma máquina se le pueden adaptar varios discos, regulando de forma manual o automatizada parámetros tales como el grosor de la rodaja, longitud de corte, acabado estriado, etc.

Actividades

7. Describa diez materias primas vegetales que se presenten formateadas.

8. ¿Cuáles son las formas más comunes de presentación de zanahorias en conserva?

6.5. Líneas continuas y discontinuas

La forma en la que se lleva a cabo la entrada de materias primas y el procesado de las mismas dentro de la industria es lo que se entiende como sistema de producción.

En la fabricación de conservas y de elaborados vegetales se pueden llevar a cabo dos tipos de sistemas de producción: continuo o discontinuo, también llamado por lotes.

Producción por lotes o discontinua

La producción por lotes o producción discontinua es una forma de fabricación que crea un componente determinado antes de continuar con el siguiente paso en el proceso de producción.

Las líneas discontinuas se utilizan cuando durante el día o la semana se requiere cambiar la formulación del producto, cuando las cantidades elaboradas son pequeñas o cuando la inversión de capital en instalaciones no está justificada, dado que el proceso de elaboración en cuestión solamente se realiza durante el año de forma intermitente.

Entre las ventajas de la fabricación discontinua destacan:

Entre sus desventajas:

Producción continua o en serie

A diferencia, la producción continua o producción en serie se utiliza para productos que se elaboran de una forma similar por un largo periodo de tiempo. Se trata de líneas de trabajo que realizan una producción en cadena, de manera que a cada trabajador se le delega una función específica y especializada en una máquina. Estos sistemas continuos se emplean cuando existe la suficiente demanda de un producto como para mantener una elevada capacidad de producción durante la mayor parte del tiempo.

Entre las ventajas de la fabricación continua, destacan:

Entre los inconvenientes de la fabricación continua, se encuentran:

Gracias a las nuevas tecnologías de procesado se han reducido los costes de instalación de líneas continuas, haciendo rentables las inversiones y consiguiendo una mayor uniformidad en el producto final.

Ejemplo

La producción por lotes o discontinua puede ser útil en una empresa que acaba de lanzar un producto piloto y no sabe cómo reaccionará el mercado. Si el consumidor no lo compra, puede utilizar esta misma línea para fabricar otros productos.

Las líneas continuas son utilizadas por empresas especializadas en la fabricación de un único producto, como una empresa que tan solo realiza conservas de tomate frito en brik.

6.6. Cerradoras

Un recipiente cerrado herméticamente es un requisito indispensable para la inocuidad de un alimento en conserva. Si las uniones o cierres no cumplen las normas establecidas o aparecen orificios u otros defectos en el envase, es probable que se produzca contaminación. Clostridium botulinum es una bacteria resistente a altas temperaturas capaz de crecer sin la presencia de oxígeno, que produce una toxina que provoca el botulismo, enfermedad de declaración obligatoria que puede provocar la muerte. No puede crecer a pH bajos, por eso es más común en conservas como las judías verdes, alcachofas, etc. que en productos que se conservan a menor acidez, como los encurtidos y el tomate.

Según el envase sea de vidrio, metálico o plástico, el proceso de cerrado será diferente.

Definición

Inocuidad de un alimento

Garantía que ofrece un alimento de no causar daño al consumidor cuando se prepare y/o consuma de acuerdo con el uso previsto.

Proceso de cerrado de conservas en frascos de vidrio

Las máquinas cerradoras de envases de vidrio diferencian si se trata de tapaderas con salida o sin salida de vapor. De una forma simple, una tapa con salida de vapor sería un cierre que se rosca simplemente al tarro de vidrio y que permite, mediante una salida controlada, el escape del aire atrapado en el tarro durante el posterior tratamiento térmico. Durante la fase de enfriamiento del frasco, se produce un vacío que empuja la tapa hacia abajo y entonces se produce el cierre hermético. Por el contrario, los cierres sin salida de vapor se aplican sobre frascos de vidrio bajo la acción del vacío, estableciendo de forma inmediata un cierre hermético, que se mantiene totalmente durante el posterior tratamiento térmico mediante la aplicación de una sobrepresión controlada que es superior a la presión interna desarrollada por el producto en el interior del tarro.

Los cierres con salida de gases se emplean normalmente para kétchup, cebollitas, pepinillos, etc.; y para productos que requieren tratamientos térmicos más complejos como las zanahorias, espárragos, guisantes, etc. se emplean cierres sin salida de gases.

Las máquinas cerradoras para tapas sin salida de gases trabajan con velocidades que oscilan desde 10 a 1.500 envases por minuto. Las tapas son orientadas de forma correcta para asentarse sobre el cuello del tarro de vidrio mediante una tolva giratoria equipada con pernos captadores o magnetos; las tapas son distribuidas a través de un conducto calentado mediante vapor hasta el punto de la cerradora en que son captados por el envase. Se inyecta vapor en el espacio superior libre del producto del envase y la tapa es finalmente comprimida o roscada sobre el anillo del cuello del frasco mediante cintas cerradoras sobrecalentadas.

Envases de vidrio

Aplicación práctica

Con el fin de modernizar su empresa y dar cabida a una mayor producción, usted es el encargado de adquirir una nueva cerradora de envases. Su empresa se dedica al envasado de hortalizas en frascos de vidrio, concretamente zanahorias y guisantes. ¿Qué equipo elegiría? ¿Cuál es su funcionamiento básico?

SOLUCIÓN

Se elegiría una cerradora de frascos de vidrio para tapas sin salida de gases, puesto que se trata de alimentos que serán sometidos a tratamientos térmicos complejos tras el cierre de los envases.

Una vez situado el frasco de vidrio, las tapas son orientadas y distribuidas a través de un conducto dispensador hasta que son captadas por el envase. Entonces, se inyecta vapor en el espacio libre del frasco para generar vacío y se coloca la tapa sobre su cuello mediante cintas cerradoras sobrecalentadas.

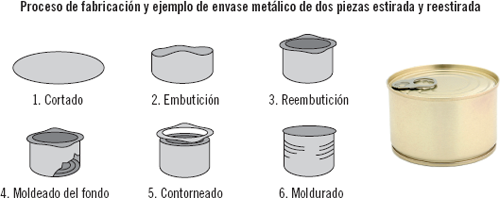

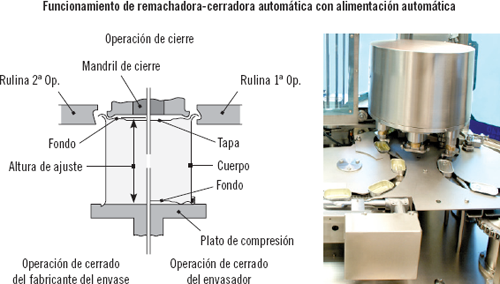

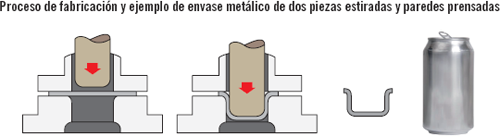

Proceso de cerrado de conservas enlatadas

A diferencia de las cerradoras de frascos de vidrio, donde por una parte se fabrica el frasco y por otra parte la tapadera con un material distinto, para la fabricación de latas con destino a la industria conservera de hortalizas y frutas se pueden seguir tres procedimientos:

La primera técnica sigue siendo la más usada en conservas vegetales y se realiza con hojalata; la segunda con hojalata, acero sin estaño y aluminio; y la tercera con hojalata y aluminio, y se usa principalmente para las latas de bebidas.

Envases metálicos

Fabricación de latas de tres piezas soldadas

Tras el lacado de las láminas de hojalata, se cortan y pasan a la parte de la máquina que enrolla el cilindro, quedando los bordes ensamblados. En esta fase, los bordes son soldados eléctricamente usando electrodos continuos de cobre y se aplica internamente una capa de laca (raya lateral interna) mediante un rodillo o pulverizador sobre la junta soldada y después se cura en el horno. A veces se realiza una doble juntura lateral. Los extremos de las latas se realizan mediante el corte de tiras de hojalata a partir de las láminas lacadas mediante una cizalla, estampado y formación de círculos lacados que se recubren con un compuesto sellador a base de solventes o de agua para conseguir un cierre hermético del cuerpo cilíndrico de la lata mediante la juntura doble. La fabricación de cierres de fácil abertura total es más compleja y requiere un control más cuidadoso de las especificaciones de la hojalata y del lacado para conseguir un buen cierre.

Fabricación de latas de dos piezas estirada y reestirada

No suele utilizarse mucho. Mediante este sistema, el cuerpo y el extremo del fondo de la lata pueden elaborarse a partir de un disco circular de metal, lacado y recubierto en ambos lados. El disco sufre diversas operaciones de acoplación/estiramiento que reducen el diámetro de la lámina e incrementan la altura que proporciona finalmente una lata. Se trata normalmente de recipientes muy fuertes, capaces de resistir elevados niveles de vacío interno debido al espesor de las paredes y por esta razón se usan, por ejemplo, para maíz dulce.

Fabricación de latas de dos piezas estirada y de paredes prensadas

Es la técnica aplicada casi universalmente para la fabricación de latas de bebidas en las que la presión interna desarrollada por el dióxido de carbono del producto ayuda a mantener la forma de la lata durante el almacenamiento y distribución. Con esta técnica se prepara un envase profundo aparte de un disco de hojalata gruesa y las paredes de la lata son posteriormente prensadas (estiradas y adelgazadas) mediante su paso a través de anillos concéntricos de metal, hasta conseguir la altura final deseada. A diferencia del método anterior, las paredes son más delgadas que las bases. Con esta técnica, el lacado se realizará tras el prensado.

Una ventaja de las latas de dos piezas es que solamente existe un cierre en la lata (el extremo del enlatador), en lugar de los tres cierres que presenta la lata tradicional de tres piezas (el extremo del fabricante, el cierre lateral y el extremo del enlatador), y que no existe diferencia entre el espesor del cuerpo de la lata alrededor del reborde de la lata de dos piezas, mientras que el cierre lateral, incluso en la lata de tres piezas soldada eléctricamente, es significativamente más grueso que el resto del cuerpo de la lata.

Actividades

9. Busque información sobre quién inventó las latas para conservas.

10. ¿Sabe quién y en qué año se patentó el primer abrelatas?

Proceso de cerrado de recipientes plásticos

El método empleado para el cierre de recipientes plásticos es el termosellado.

El termosellado de envases es un proceso en el que unos envases preformados se llenan con producto y se cierran mediante la aplicación de presión y calor a un film plástico, que hará la función de tapa del envase.

Al igual que el termoformado, es un proceso que se utiliza ampliamente en el envasado de productos alimenticios, debido a su amplia versatilidad:

Proceso de taponado de envases plásticos

Recuerde

El termoformado es el proceso industrial mediante el que a partir de una lámina de material termoplástico y la aplicación de calor se obtienen envases con la forma del molde utilizado.

6.7. Etiquetadoras

Una vez finalizado el proceso de elaboración y envasado, se procede a la etapa de etiquetado. En cada etiqueta ha de figurar la denominación del producto, características principales, número de lote, fecha de caducidad, denominación de la empresa y otra serie de indicaciones conforme a la normativa vigente.

Las tintas de imprimir para papel y películas plásticas están constituidas por un colorante con una mezcla de solventes y una resina que forma un barniz. Estas tintas pueden contener también plastificantes y aditivos para facilitar su extensibilidad. Tras la impresión, los solventes deben eliminarse cuidadosamente para evitar la contaminación del producto y el atasco de las películas en las máquinas. Otros aspectos a considerar son el coste de la tinta y su compatibilidad con la película a imprimir para conseguir que se adhiera a ella intensamente.

En las etiquetadoras es fundamental la sincronización entre el avance del envase y el avance de la bobina de etiquetas. Cualquier desviación provocaría un etiquetado deficiente.

La elección de un tipo u otro de etiquetadoras dependerá del tipo de producto a envasar y del formato de etiquetado que se quiera realizar. Así, por ejemplo, para envases en los que se desea poner una etiqueta en dos caras o alrededor del mismo se emplearían etiquetadoras rotativas que giran el envase a la vez que colocan la etiqueta.

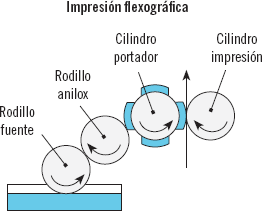

Sistemas de impresión de etiquetas

Existen tres sistemas:

La impresión puede realizarse en la cara interna o externa de la película que reviste el envase. La impresión por la cara externa evita la contaminación del producto; sin embargo, exige que la tinta sea muy brillante y resistente a la abrasión para que no se deteriore durante la manipulación del envase. A veces, se recubre el texto impreso con una capa de látex.

El código de barras se imprime en el envase facilitando así la trazabilidad del producto. Este sistema hace necesario el etiquetado individual de cada envase.

Definición

Trazabilidad

Conjunto de medidas, acciones y procedimientos que permiten registrar e identificar un determinado producto desde su nacimiento hasta su destino final.

7. Características y funcionamiento de una línea de embalaje

Tan importante es la elaboración de las conservas vegetales como su almacenamiento y posterior distribución. Cada producto o familia de productos constituye un caso particular del que conviene enumerar y conocer con la mayor precisión posible sus características desde el punto de vista del embalaje.

En primer lugar, hay que diferenciar entre envase, empaque y embalaje de un producto.

Se puede definir el envase como el recipiente que está en contacto con el producto específico y cuya función es envasarlo y protegerlo.

El empaque alude a la presentación comercial de la mercancía, contribuyendo a la seguridad de esta durante sus desplazamientos, dándole una buena imagen comercial y diferenciándola de los productos de la competencia. Conforme a lo expuesto anteriormente, se deduce que el mismo envase puede ser el empaque de un producto (una lata de tomate frito), pero otras veces el empaque puede agrupar varios envases (un pack de latas de atún donde no siempre las latas que lo componen están etiquetadas).

El embalaje hace referencia a la forma más adecuada de preparar las unidades de carga, entendiendo por unidad de carga el conjunto de mercancías apiladas de forma homogénea a fin de facilitar su transporte y distribución hasta su destino.

Es decir, el empaque está orientado hacia el marketing y el embalaje hacia la logística.

También hay que diferenciar entre:

Envase primario, secundario y embalaje de conservas

La paletización es la operación final en una línea de embalaje que consiste en agrupar, generalmente sobre plataformas llamadas palés, una cantidad determinada de mercancías o unidades de carga y que serán después desplazadas mediante dispositivos mecánicos como grúas, carretillas o montacargas motorizados.

Los palés se componen de dos entablados unidos entre sí por travesaños separados. Generalmente son de madera, pero también se fabrican en otros materiales. Sus dimensiones varían según el país, pero dentro de las medidas más utilizadas están 1.219×1.016 mm2 (palé americano), 1.200×80 mm2 (palé europeo) y 120×80 cm2 (palé aéreo).

Distintos tipos de palés

Actividades

11. Identifique envases primarios y secundarios de conservas vegetales que encuentre en su supermercado más próximo.

12. ¿Cuál es la función más importante del envasado? Razone su respuesta.

Una vez aclarados estos conceptos básicos, se estudiarán las diferentes máquinas y equipos más utilizados en el embalaje de conservas vegetales.

7.1. Empacadora

Las máquinas empacadoras tienen como función crear unidades de venta o distribución intermedias entre el envase individual y la unidad de carga para transporte. El número de empaques diarios capaz de suministrar la empresa estará en relación directa con la velocidad de la empacadora.

Los riesgos a los que están sometidos los envases hasta llegar al consumidor se pueden agrupar en físicos (humedad excesiva, deshidratación no deseada, cortes, ralladuras, decoloración del envase, etc.), mecánicos (por golpes en caídas libres durante la manipulación, por vibración continua durante el transporte, por compresión debido a cargar unos envases sobre otros, etc.), térmicos (por temperaturas demasiado altas o demasiado bajas durante el almacenamiento, transporte o exposición), químicos (oxidación por el ambiente, contaminación microbiológica, etc.) y comerciales (durante la exhibición, promoción, venta y posventa, el producto o su empaque pueden ser alterados, suplantados, sustraídos, destapados, probados o afectados por la luz del sol o de las lámparas).

Para minorar los riesgos, existen diferentes mecanismos de protección de los envases que van desde el tradicional de utilizar el papel arrugado, virutas de madera, cajas de cartón, hasta el más elaborado de las piezas de corcho blanco o el uso de materiales expansibles como el poliuretano.

Una de las formas más usuales de empacaje es mediante cajas de cartón. La forma tradicional de llenarlas es introduciendo el grupo de envases dentro de una caja ya confeccionada que se cierra a continuación con cola fundida (hot melt). Estos procesos se pueden realizar de forma manual, automática o con una mezcla de ambas.

Formadora de cajas de embalaje

Actualmente, existen máquinas capaces de agrupar automáticamente los envases de acuerdo a la configuración elegida por el fabricante y de formar la caja alrededor de ellos a partir de una plancha de cartón. Durante este proceso de formación se inyecta el adhesivo sobre las zonas donde irán pegadas las solapas y se somete a una compresión uniforme consiguiendo un perfecto ajuste.

Suelen disponer de un transportador de entrada con banda modular plástica, bandas laterales regulables y fotocélulas de acumulación, una zona de almacenaje de cartones ajustable, un dosificador de envases, un brazo de posicionamiento de la lámina de cartón, un equipo de ventosas para recogida de cartón, correas con empujadores laterales para arrastre de envases y cartón, un equipo de encolado y una zona de plegado de cartón y de cerrado y un cuadro eléctrico centralizado con autómata programable y variadores de velocidad.

Es muy común ver, por ejemplo, packs de latas de maíz, de refrescos o de zumos como unidades de venta promocionales. En estos casos, el empacado de los envases suele realizarse con film plásticos o termoplásticos. El funcionamiento de estas empacadoras es similar a las anteriores, la diferencia fundamental estriba en que se necesita un túnel de termoretracción (donde se aplica calor al film plástico para que quede adherido) en lugar de una formadora de cajas.

Enfajado y retractilado de conservas vegetales en pack de venta

Recuerde

Las tres reglas de oro para un buen envasado/embalaje son:

7.2. Retractiladora

Una vez confeccionada la unidad de carga, hay que darle estabilidad.

Tres son los medios básicos para conseguir una buena estabilidad:

El retractilado consiste en envolver mediante películas de plástico que abrazan la mayor parte de la superficie de las cargas de forma regular, permitiendo un ajuste perfecto de la película.

Retractiladora

El retractilado, además de conferir estabilidad a la carga, la protege contra roturas, contra inclemencias del tiempo y contra los sistemas de extinción de incendios. Como desventaja hay que incorporar dos operaciones (retractilar y quitar el retráctil) al proceso de generación de la unidad de carga.

Existen diferentes modos de retractilar:

En los dos primeros métodos, la carga se verá sometida a un calentamiento, ya que es necesaria la aplicación de calor para que el film se retraiga y la “aprisione”.

En el método de enrollado mediante cinta, se tensiona dicha cinta durante el proceso, incorporando más cantidad de capas allí donde se requiere.

Generalmente, constan de un brazo giratorio o una plataforma giratoria, portarrollos para lámina estirable y elementos de corte. Según el grado de automatización, constará de más o menos sensores. Estos pueden ser ópticos, para determinar de forma automática la altura del palé, y sensores de tensión para determinar el estiramiento de la lámina.

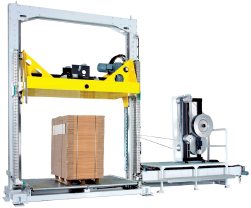

7.3. Flejadora

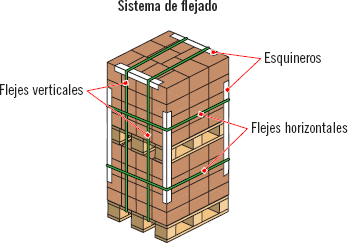

El flejado es el sistema más simple, consiste en colocar cinchas o bandas de goma, de Nylon o de otros materiales, con resistencia a la cizalladura pero con un cierto grado de elasticidad.

A grandes rasgos, una máquina flejadora consta de una plataforma de soporte de la carga y de una bancada que contiene los portarrollos de fleje, un sistema de guías y un cabezal con mandíbula y medios de tiro para alimentar, recoger, tensar, amordazar y cortar el fleje sobre los paquetes.

Flejadora

Existen máquinas flejadoras manuales, semiautomáticas o automáticas. El tipo elegido dependerá del volumen de carga comercializado por la conservera a fin de rentabilizar su adquisición. Asimismo, al equipo de flejado se le puede o no adaptar un tren de rodillos que realiza el avance automático de la carga desde la zona donde la colocan los operarios.

En el caso de utilizar algún sistema de flejado, hay que evitar que este dañe el producto. Para evitar esto, se suelen colocar trozos de cartón donde el fleje cambia de dirección.

7.4. Autómatas

El uso de autómatas en la industria agroalimentaria, al igual que cualquier tipo de inversión, ha de tener una justificación económica. La diversificación de productos exigida por el consumidor obliga a la mayoría de los fabricantes a continuos cambios en la formulación y en los formatos de envasado. Realizar manualmente esta serie de modificaciones resultaría complejo, laborioso y originaría muchos tiempos muertos, todo lo que se traduce en pérdidas económicas. Los autómatas programables facilitan enormemente estas operaciones.

Un autómata es un dispositivo físico (eléctrico, neumático, electrónico, etc.) diseñado para controlar en tiempo real y en medio industrial procesos secuenciales.

El equipo, denominado batcher, está compuesto por microprocesadores que almacenan información acerca de los parámetros deseados en el proceso (tipos, pesos, ingredientes, grado de acidez, etc.).

Su manejo y programación puede ser realizada por personal eléctrico o electrónico sin conocimientos informáticos.

En un autómata programable hay unos terminales de entrada o captadores a los que se conectan pulsadores, fotocélulas, detectores, etc., es decir, sensores y unos terminales de salida o actuadores a los que se conectarán bobinas de contactores, electroválvulas, lámparas, etc., de forma que la actuación de estos últimos será función de las señales de entrada que estén activadas en cada momento, según el programa almacenado.

Este circuito cerrado es lo que se conoce como bucle o lazo.

Además, pueden conectarse otra serie de periféricos como impresoras, memorias externas, etc.

Cada autómata dispone de su propio sistema de control, de manera que, cuando se detecta un fallo, salta una alarma y avisa al operador.

Existen sistemas automáticos de control para cada fase del proceso productivo, desde la recepción de la materia prima hasta la expedición del producto elaborado.

7.5. Marcadora

También llamada codificadora, es una máquina cuya función es marcar un código sobre el envase. El marcado puede ser efectuado por impresión por tinta o por impresión láser.

Al incorporar el sistema de grabado láser, el cliente evita tener que comprar tapas preimpresas, reduciendo el stock de tapas al mínimo necesario. Además, el grabado láser ofrece la flexibilidad para hacer marcas personalizadas, en los idiomas que fueran necesarios sobre cada una de las tapas, a tiempo real.

Un ejemplo típico es el marcado en las tapas de la fecha de envasado.

Marcadora láser de tapas

Marcado de tapa

Actividades

13. Observe el etiquetado del envase de una conserva vegetal y apunte lo que considere más importante. ¿Considera que es clara para el consumidor la información que se indica en el etiquetado?

7.6. Encintadora

Estas máquinas se utilizan para sellar y cerrar las cajas que se destinan a la expedición del producto ya elaborado. Pueden ser manuales, semiautomáticas y automáticas. Su elección dependerá del volumen de trabajo y de la velocidad del proceso deseada.

En el proceso de encintado se suele utilizar cinta autoadhesiva o papel engomado.

Encintadora de cajas

Aplicación práctica

Para servir un pedido, su empresa está preparando las unidades de carga sobre palés. Los envases han sido empacados en cajas de cartón pequeñas. ¿Cómo garantizaría usted la seguridad de dicha carga?

SOLUCIÓN

Primero, habría que asegurar la correcta colocación de las cajas sobre los palés.

En segundo lugar, procedería al retractilado de la unidad de carga, puesto que, al ser cajas muy pequeñas, sería muy complicado realizarlo mediante un simple flejado.

7.7. Elementos auxiliares de la unidad de carga

Los elementos auxiliares de la unidad de carga son los skids, las plataformas, los palés y las cajas y contenedores.

Contenedores de carga

Consejo

La correcta configuración de la unidad de carga permitirá que esta sea intrínsecamente estable. Un método elemental es hacer diferentes las capas pares de las impares. También se puede mejorar la estabilidad mediante placas de cartón (o capa) entre placa y placa.

Actividades

14. ¿Cómo y con qué medios se manejan las cargas en los almacenes?

8. Limpieza del área y de las líneas, máquinas y equipos de envasado y embalaje de conservas y elaborados vegetales

Aun en los establecimientos mejor diseñados siempre existen puntos críticos durante el proceso de fabricación, donde existe el peligro de contaminación del alimento. Es imprescindible, por tanto, tomar una serie de medidas de control en la elaboración de conservas vegetales a fin de evitar y/o minimizar riesgos de contaminación.

Se considera como peligro “todo agente biológico, químico o físico presente en el alimento, o bien la condición en que este se encuentra, que puede causar un efecto adverso para la salud”.

Asimismo, se define medida de control como “cualquier medida y actividad que puede realizarse para prevenir o eliminar un peligro para la inocuidad de los alimentos o para reducirlo a un nivel aceptable”.

Cada industria agroalimentaria está obligada a elaborar y presentar ante las autoridades competentes correspondientes un Plan de Higiene (PGH) antes de dar comienzo a su actividad, que será revisado periódicamente. Sin el correspondiente registro sanitario no es posible la puesta en funcionamiento de la empresa.

Todos los PGH deben estar recogidos por escrito de manera detallada y completa, indicando en cada uno de ellos los apartados siguientes:

Los Planes Generales de Higiene hacen referencia a:

Además, la implantación de Sistemas de Autocontrol en las empresas alimentarias es el método esencial reconocido por las normas internacionales (Codex Alimentarius) y comunitarias (Reglamento 852/2004 relativo a la higiene de los productos alimenticios), cuya aplicación garantiza la seguridad e inocuidad de los alimentos en cada fase de la cadena alimentaria. Este enfoque se basa en la aplicación de la metodología HACCP (Hazard Analysis Critical Control Points) o Análisis de Peligros y Puntos de Control Críticos (APPCC).

Conforme al artículo 5 del Reglamento CE 852/2004, “las empresas del sector alimentario identificarán cualquier aspecto de su actividad que sea determinante para garantizar la higiene de los alimentos y velarán por que se definan, se pongan en práctica, se cumplan y se actualicen sistemas eficaces de control adecuados, de acuerdo con los principios en que se basa el sistema APPCC”.

8.1. Materiales y medios de limpieza

A lo largo de este capítulo se ha visto que los materiales que deben estar en contacto con los alimentos han de ser inertes, es decir, no deben ceder contaminantes al producto. Es por ello que la mayoría de los equipos de procesado de alimentos se fabrican en acero inoxidable, por ser este un material que combina una alta resistencia química y mecánica, aunque algunas piezas han de fabricarse con otros materiales como gomas, vidrio, etc., que sufren un mayor desgaste.

En cuanto a su diseño, los equipos de procesado han de tener un diseño sanitario de manera que permitan una fácil limpieza y desinfección, permitiendo el total desmontaje de aquellas partes que entren en contacto directo con el alimento. Todas las superficies serán lisas, regulares, no porosas, sin grietas, etc., para evitar en la medida de lo posible la acumulación de restos de alimentos y/o suciedad.

Una vez elegidos los equipos, habrá que tener la precaución de dejar un espacio libre alrededor de todas las máquinas para facilitar su limpieza y es aconsejable montar el equipo sobre patas para poder limpiar por debajo, o bien, si el equipo es demasiado pesado y debe apoyarse en el suelo, se tomará la precaución de cerrar totalmente su base.

Respecto al material de limpieza, solo se emplearán productos químicos autorizados y preferentemente la mayor parte de la suciedad se quitará mediante medios mecánicos, con el fin de limitar el uso de detergentes.

8.2. Operaciones de limpieza

La distribución de los equipos y líneas de elaboración dentro de la planta tienen que permitir una buena circulación del personal, de los materiales y de los equipos de limpieza, así como el fácil acceso a todas las partes de las máquinas para su higienización y mantenimiento.

Siempre que sea posible, se considerará en la etapa de diseño de la maquinaria la incorporación de chorros pulverizadores u otros dispositivos de limpieza, a fin de automatizar lo máximo posible esta operación.

En épocas pasadas, la limpieza se realizaba mediante mangueras de gran calibre que se conectaban directamente a las tuberías principales. Se trata de un procedimiento eficaz para eliminar grandes cantidades de residuos, perogran parte del equipo debía desmontarse para limpiarlo debido a su complejidad. Proporcionan un gran volumen de agua a baja presión.

Actualmente, se emplean mucho más los sistemas de presión alta/escaso volumen. El agua se suministra mediante bombas eléctricas móviles o sistemas centralizados de bombeo y se distribuye mediante lanzas con una o varias boquillas, en función de si se aplican o no compuestos químicos. La mayor energía mecánica que suministra el chorro a alta presión permite utilizar menos cantidad de agua. Los detergentes y desinfectantes pueden ser dosificados mejor. Estos sistemas pueden trabajar con presiones de hasta 130 bar, por ello es necesario tener la precaución de no arrastrar la grasa de los rodamientos, dañar el equipo eléctrico, etc. Se recomienda trabajar con la mínima presión que garantice una limpieza óptima de las instalaciones.

Limpieza de las instalaciones

Generalmente, parte de los equipos han de ser desmontados y limpiados aparte, debido a su complejidad. La limpieza de estos componentes se realiza introduciéndolos en un tanque con agua caliente y un detergente y posterior cepillado. Las piezas muy pequeñas se meterán en una cestilla de alambre. Tras el aclarado, las piezas desmontadas pueden introducirse en otro tanque que contenga un desinfectante, si es necesario, y volverán a ser aclaradas.

Consejo

Jamás debe colocar las piezas desmontadas en el suelo ni limpiarlas sobre corrientes de agua, ya que no solo puede aumentar su contaminación, sino también sufrir alteraciones mecánicas.

Otros sistemas de limpieza son los llamados “cerrados”, en los que la técnica de limpieza es in situ, sin necesidad de desmontar las máquinas. Se realiza mediante un circuito cerrado donde circularan el agua, los detergentes y desinfectantes, en su caso. Estos sistemas trabajan a mayor temperatura, por lo que es de vital importancia tener esto en cuenta a la hora de elegir la maquinaria. Sin embargo, el uso de estos equipos es aún poco frecuente en fábricas de conservas.

En cuanto al suelo del recinto, habrá que tener precaución con la aplicación del calor, ya que, al contactar con el revestimiento del mismo, será absorbido casi totalmente. Se recomienda la aplicación de chorros a presión o el uso de máquinas frotadoras giratorias.

Las paredes precisan una limpieza menos frecuente. Esta suele realizarse con espumas por su mayor tiempo de contacto y chorros con elevada presión, aunque también se pueden utilizar líquidos desinfectantes aplicados con esponjas especiales.

No se debe olvidar mantener el techo limpio de polvo y, si es preciso, se limpiará también con espuma y chorros de agua a presión.

Fregadora de suelos

En resumen, las operaciones de limpieza de establecimientos agroindustriales pueden clasificarse como se indica en la siguiente tabla.

|

LIMPIEZA |

FÍSICA – QUÍMICA Con espumas, detergentes y vapor. |

|

MECÁNICA – MANUAL Con barredoras y fregadoras mecánicas o manuales. |

8.3. Retirada y destino de restos y desechos

Durante todo el proceso de elaboración y envasado de conservas vegetales se irán acumulando residuos, tanto sólidos (partes no comestibles de los frutas y verduras, materia prima no apta para ser procesada y lodos) como líquidos (agua de lavado que no recircula, por ejemplo).

Es muy importante que las rutas de eliminación de estos desechos sean cortas, directas y no atraviesen áreas de producción abiertas o zonas limpias de la sala de elaboración.

Los desechos deben disponerse en forma sanitaria en áreas alejadas de la planta, ubicadas de tal forma que no puedan afectar tampoco las entradas de aire limpio de la misma.

Es necesario retirarlos tan pronto como sea posible para evitar fermentaciones, malos olores, proliferación de plagas y microorganismos, etc., y pueden destinarse, según los casos, a alimentación de ganado, abonos orgánicos, etc.

En cuanto a los efluentes líquidos, será necesario separarlos en el interior de la fábrica, con sistemas de evacuación completamente independientes entre sí:

Nota

Al limpiar las instalaciones, es conveniente asegurarse de que el agua utilizada es suficiente para arrastrar todo el contenido de las alcantarillas y que estas quedan absolutamente limpias.

9. Dispositivos de seguridad en máquinas y equipos

A la hora de considerar los dispositivos de seguridad presentes en las máquinas y equipos empleados en la industria del envasado de conservas vegetales, hay que diferenciar entre dispositivos de seguridad frente a posibles accidentes laborales, es decir, dispositivos de protección para los trabajadores y dispositivos de seguridad en el proceso de producción de las conservas.

Los actos inseguros son causa de la mayor parte de los accidentes laborales en las fábricas.

La protección mecánica y la investigación técnica son factores importantes en la prevención de la mayoría de estos.

Entre los actos inseguros que originan accidentes, se pueden citar:

Las máquinas empleadas en las industrias han de estar homologadas por la autoridad competente y van provistas de una parada de emergencia tipo seta, la cual se aprieta cuando surge una alarma. Debe estar colocada en el sitio en el que se supone se encontrará el trabajador manipulador de la máquina. Además, por ley, todas las partes móviles, cuadros eléctricos, etc. han de estar protegidos para evitar posibles accidentes.

A pesar de ello, siempre existen riesgos y será necesario elaborar un Plan de Seguridad e Higiene en el trabajo en el que se indiquen, entre otros, las actuaciones a realizar en caso de emergencia.

Los trabajadores han de ser formados e informados de los riesgos a los que pueden verse sometidos en su puesto de trabajo.

Respecto a los dispositivos de seguridad instalados en las máquinas y equipos de envasado de conservas vegetales para rentabilizar el proceso industrial, la mayor automatización de los mismos optimiza la secuenciación de los procesos, evitando que el resto de la cadena de producción siga trabajando cuando se produce una anomalía.

Por ejemplo, las máquinas cerradoras de latas suelen estar provistas de un sistema de seguridad no lata-no tapa y no lata-parada. Este sistema de seguridad lo que hace es parar la máquina al faltar una tapa. De esta manera, se evita que las latas queden enganchadas a la placa de cierre. Otro sistema de seguridad de este tipo de máquinas se activa cuando se detecta la falta de tapas en el depósito. Entonces, el autómata detiene la máquina para no desperdiciar botes.

Actividades

15. ¿Conoce otras señales de peligro en agroindustrias? Indíquelas.

10. Mantenimiento de primer nivel. Plan de mantenimiento

El control adecuado del proceso de elaboración mejora su eficacia, permite obtener un producto de calidad uniforme y reduce los gastos de producción.

El control al primer nivel implica tener en cuenta aspectos tan importantes como la planificación detallada del proceso productivo y de su supervisión, el establecimiento de una óptima programación de abastecimiento de suministros, un adecuado seguimiento del flujo del proceso, un correcto manejo de los pedidos y la objetiva valoración del producto obtenido conforme a las normas y estándares de calidad establecidos.

El mantenimiento a primer nivel se consigue mediante controladores instalados en diversos puntos de la línea productiva. Generalmente, son sensores instalados en las mismas máquinas.

10.1. Operaciones de mantenimiento. Comprobaciones

Las operaciones de mantenimiento son aquellas actuaciones de control que se realizan a la maquinaria y a los equipos antes, durante y al finalizar la producción, y no solo ante una incidencia técnica.

La automatización agiliza estas operaciones, ya que las máquinas y equipos están dotados de sensores (pH, presión, temperatura, etc.) y es fácilmente comprobable la calibración de dichos sensores.

Se realizan inspecciones en todas las fases del proceso productivo y en cada una se observan y analizan una serie de parámetros. Por ejemplo, en la fase de cierre, las variables de control radican fundamentalmente en el mantenimiento de las máquinas remachadoras y/o cerradoras y en el conocimiento que el personal especializado tenga sobre las especificaciones de las máquinas de la empresa. Los mecánicos deben conocer las consecuencias de un cierre anormal sobre la calidad y la inocuidad microbiológica de los productos. Se deben revisar los envases y comprobar su resistencia, que el marcado sea el correcto y el rendimiento de las cerradoras, entre otros.

Se suele comprobar los niveles de vacío en el interior del envase con envases llenos de agua fría, comprobando el vacío sobre los tarros llenos de producto y efectuando, en los frascos roscados, una comprobación de seguridad para medir la intensidad del apretado.

10.2. Registros e informes

Todas las operaciones que se realicen dentro del establecimiento y que se relacionen con la calidad de los productos han de estar documentadas.

Al establecer los procedimientos por escrito, se alcanza una mayor eficiencia y se evitan interpretaciones erróneas por parte del personal.

En un procedimiento escrito se tendrán en cuenta los siguientes puntos:

Tipos de registros más comunes en la industria de envasado de conservas vegetales

Como se ha visto, cada operación que se realiza durante el proceso de elaboración de conservas vegetales, desde la recepción de la materia prima hasta su distribución hacia el consumidor final, ha de ser registrada y documentada. Cada fabricante dispondrá de planillas de control conforme a los parámetros que les interese mantener bajo observación. Existen múltiples modelos, pero, en general, en cada fase se persiguen los siguientes objetivos:

Se suelen realizar planillas de control donde el responsable de calidad irá anotando tanto las características de la materia prima desde que es recibida en la fábrica (es importante, por ejemplo, conocer los grados brix, es decir, los sólidos solubles de una naranja que se destinará a zumo) hasta si se cumplen los requisitos de peso neto y escurrido de los envases conforme a los protocolos establecidos.

Se pueden realizar múltiples modelos de planillas en función de la fase del proceso productivo que se quiera analizar.

Para cada máquina se llevará a cabo un control regular de la eficacia del proceso. Se realizarán tres tipos de controles: controles antes de la puesta en funcionamiento de los equipos (por ejemplo, en una máquina cerradora se comprobarán las condiciones de engrase, mantenimiento mecánico y limpieza, la hermeticidad de los primeros envases cerrados, etc.); controles intermedios (con el objeto de garantizar la eficacia, se tomarán muestras a intervalos prefijados); y controles pos-ajuste (se volverán a tomar muestras y se revisará el buen funcionamiento de la maquinaria tras haber realizado cualquier ajuste en ella).

Una vez realizada la toma de datos por el personal encargado, estos deberán ser analizados y los resultados se reflejarán en un informe a fin de poder evaluar la eficiencia del proceso.

Nota

El personal de línea debe estar capacitado no solo para efectuar las lecturas de los registros, sino también deben conocer cuáles son los valores anormales.

Actividades

16. Razone qué parámetros comprobaría en una máquina etiquetadora.

11. Anomalías más frecuentes en máquinas y equipos de las líneas de envasado y embalaje

Seguir los protocolos establecidos, conocer los niveles aceptables en las medidas en laboratorio, la inspección visual y el registro de datos durante el procedimiento de envasado y embalaje garantizan el control de riesgos en la agroindustria de conservas vegetales.

La aparición de determinadas anomalías en el proceso de envasado y embalaje implican la rápida actuación de todo el personal, a fin de adoptar de inmediato las medidas correctoras pertinentes, minimizando así los riesgos.

Los principales riesgos que pueden aparecer en la fase de envasado son la contaminación microbiológica por el equipo o por el manipulador y la aparición de materias extrañas en el envase. Las medidas preventivas serían seguir un protocolo adecuado de limpieza y desinfección, para lo que sería necesario un control periódico de superficies y de envases. Una vez detectado el problema, las medidas correctoras a aplicar serían: modificar el sistema de limpieza y desinfección, formación sanitaria al personal, devolución de envases y reprocesado del producto.

El cierre de los envases es una de las operaciones más importantes en la fabricación de conservas. El resultado de un cierre defectuoso es que el envase ha perdido su hermeticidad, por lo que puede contaminarse microbiológicamente en cualquier momento.

Como medidas preventivas, se recomienda:

La cerradora no deberá utilizarse de nuevo hasta que, tras su puesta a punto, se obtengan resultados satisfactorios de todos los parámetros.

La mercancía que no ha pasado estos controles deberá ser eliminada.

Consejo

Ante cualquier anomalía, lo primero que debe hacer es parar la máquina. Tras detectar y corregir el fallo, deberá limpiar o esterilizar el equipo y realizar controles pos-ajuste.

Aplicación práctica

Una vez finalizada la fase de envasado y cerrado de envases, se realiza un control del sellado de los mismo y advierte, en uno de los lotes, que los envases presentan fallos en su cierre, y recuerda que hace algún tiempo que no revisan ese equipo. ¿Qué puede haber ocurrido?

SOLUCIÓN

El mantenimiento mecánico de los equipos debe hacerse de forma habitual. Debería haberse revisado antes de la puesta en marcha por si había alguna pieza desgastada o rota. Era necesario realizar el engrase y aceitado de todas sus piezas móviles y tendrían que haber realizado comprobaciones durante el proceso, no solo al final.

También pueden aparecen anomalías en la fase de esterilización, posiblemente por un mal control del baremo de esterilización (fecha, hora, formato del envase, lote, tiempo y temperatura) o por fallos en la calibración de instrumentos de control de temperatura y de tiempo. Ante la sospecha, han de realizarse pruebas de preincubación de Clostridium botulinum, revisar los sensores, reprogramar la maquinaria y rechazar o reprocesar el producto.

Durante la fase de enfriamiento pueden aparecer problemas por un enfriado incorrecto o por contaminación por la inmersión de las latas en agua con microorganismos patógenos. Es necesario controlar la velocidad de enfriamiento y el cloro residual del agua al menos una vez al día, modificando la cantidad de cloro añadida en caso de ser necesario.

Por último, en la fase de almacenamiento se pueden detectar envases deformados y/u oxidados. De inmediato y como medidas correctoras, se deben rectificar las condiciones de almacenamiento, bloquear el producto sospechoso y realizar un plan de muestro para la inspección periódica del producto terminado.

Otras anomalías que, aunque en principio no suponen una alarma sanitaria, sí influyen en el rendimiento del proceso son debidas generalmente a una mala calibración de los equipos (llenado insuficiente, sobrellenado, mal etiquetado, etc.). Estas anomalías aparecen en embotelladoras, líneas de envasado, dosificadoras, etc.

Aplicación práctica

En una planta de envasado de zumos, de repente suena la alarma de la máquina de envasado aséptico. Usted ha recibido información sobre el funcionamiento de dicho equipo. ¿Cómo resolvería el problema?

SOLUCIÓN

En primer lugar, ha de parar la máquina para evitar posibles accidentes.

Mirar el panel del autómata y cerrar las conducciones de líquidos.

Habrá que identificar y resolver la incidencia con la máxima celeridad, pues una máquina detenida en plena producción ocasiona pérdidas de tiempo y económicas.

Cerrar el panel de acceso a la máquina en caso de haberlo abierto, no solo por motivos de seguridad, sino también para evitar contaminaciones.

Realizar la esterilización interna de la máquina antes de volver a ponerla en funcionamiento.

12. Resumen

En la industria de conservas, la elección de la maquinaria dependerá del producto a envasar y de la velocidad de llenado de la instalación.

Pueden distinguirse llenadoras por diferencias de nivel entre el depósito contenedor de la materia prima, volumétricas y por diferencia de pesos.

Asimismo, las dosificadoras pueden ser manuales o automáticas. Las primeras son empleadas en pequeñas empresas o a nivel artesanal, donde la velocidad de llenado es muy lenta, o bien también se utilizan para llenado de productos complejos. Las dosificadoras automáticas, en cambio, aprovechan el producto a envasar, ya que la regulación electrónica del peso de llenado garantiza la máxima precisión.

La tolva es un dispositivo similar a un embudo de gran talla destinado al almacenamiento de la materia prima o del producto elaborado previo a su dosificación en los envases. La diferencia entre la tolva y el depósito de llenado es que este último tiene las paredes cilíndricas y suele estar cerrado.

Los líquidos de gobierno son aquellos que se agregan a las frutas y hortalizas antes de las operaciones de expulsado del aire interior, cierre, remachado, esterilización y enfriado, y que permiten regular el pH del producto procesado.

Es primordial conocer las principales características que han de tener los envases y embalajes de conservas vegetales, dependiendo del tipo de producto que se trate, así será el tipo de máquinas utilizadas en los diferentes puntos de la cadena de envasado y embalaje. Las diferentes máquinas y equipos más utilizaos en el embalaje de conservas vegetales son: empacadora, retractiladora, flejadora, autómatas, marcadoras, encintadoras, y otros elementos auxiliares como los skids, plataformas y palés.

Las operaciones de limpieza de establecimientos agroindustriales pueden clasificarse en física-química y mecánica-manual.

Ejercicios de repaso y autoevaluación

1. Entre las funciones de un envase no se encuentra...

2. El primer paso a realizar tras la aparición de una avería consiste en...

3. El retractilado es:

4. ¿Cuál de las siguientes afirmaciones es correcta?

5. Complete la siguiente oración.

Una vez realizada la _______________________ por el personal encargado, estos deberán ser analizados y los _____________ se reflejarán en un informe, a fin de poder evaluar la eficiencia del proceso.

6. Indique si las siguientes afirmaciones son verdaderas o falsas.

7. Complete la siguiente oración.

El ___________________ se imprime en el envase, facilitando así la trazabilidad del producto.

8. Uno de los siguientes tipos de impresiones no se usa en las industrias conserveras, ¿cuál?

9. Complete la siguiente oración.

El termosellado de envases es un proceso en el que unos _____________________ ________________________ se llenan con producto y se cierran mediante la aplicación de _______________ y ______________ a un film plástico, que hará la función de _________ del envase.

10. Relacione los siguientes conceptos.

11. Indique si las siguientes afirmaciones respecto a las dosificadoras de alimentos son verdaderas o falsas.

12. Indique si las siguientes afirmaciones respecto a las llenadoras rotativas son verdaderas o falsas.

13. Entre los materiales más utilizados en la fabricación de conservas vegetales, no se encuentra...

14. Relacione los siguientes conceptos.

15. Defina los siguientes conceptos.