Capítulo 1

Proceso de refinado de aceites de oliva

1. Introducción

El refinado del aceite de oliva es una práctica que pretende mejorar aceites con defectos que impiden su consumo y tratar los aceites extraídos del orujo de la aceituna. Antiguamente, los aceites no aptos para el consumo se saponificaban para fabricar jabón o bien se utilizaban como combustible, pero fue en el año 1900 cuando el químico estadounidense David Wesson desarrolló un método para la desodorización de aceite de semillas de algodón que revolucionó la industria del refinado de aceites, ya que el refinado es una práctica que se realiza en todos los aceites comestibles, tanto animales como vegetales, excepto el de oliva virgen y virgen extra, de ahí que sean tan apreciados.

Partiendo de aceitunas sanas se pueden sacar diferentes calidades de aceite, algunas de ellas requieren el refinado para el consumo humano. Esto, unido a que no hay mercado para que todo el aceite comercializado sea virgen extra, hace que esta industria sea clave en la comercialización de aceite de oliva. Este hecho se ve también reflejado en los hogares españoles, de los que la mitad consumen habitualmente aceite de oliva según datos del Ministerio de Agricultura, Alimentación y Medio Ambiente. En España, el aceite se refina en 35 instalaciones, repartidas en las zonas productoras de la materia prima.

El refinado consiste en una serie de pasos en los que se neutraliza, decolora y desodoriza el aceite original convirtiéndose en un líquido oleoso apto para el consumo humano; añadiendo ciertos aditivos y parte de aceite de oliva virgen o virgen extra se obtiene aceite con calidad para ser comercializado.

En este capítulo se van a tratar los tipos de aceite que se destinan al refinado, los diferentes procesos de refinado, la tecnología que se utiliza para llevarlos a cabo y los pasos que hay que seguir para obtener un producto de primera calidad.

2. Tipos de aceites utilizados en el proceso de refinado

En el proceso de refinado de aceite de oliva se persigue convertir en aptos para el consumo aceites que, obtenidos por procedimientos mecánicos, no tienen las características necesarias para el mismo, debido a una elevada acidez, un color inapropiado y un sabor y olor desagradables. También se hacen comestibles aceites obtenidos por medios químicos a partir del orujo y el alpeorujo, que son subproductos de las almazaras y que contienen aún una cantidad de aceite aprovechable, entre el 2% y el 6%.

Las respectivas denominaciones de esos tipos de aceites según la clasificación del Consejo Oleícola Internacional se corresponden con: aceite lampante y aceite de orujo crudo.

En el caso del aceite lampante sus atributos desagradables se deben a que ha sido obtenido a partir de procesos de extracción defectuosos o a partir de materia prima de poca calidad por estar enferma, proceder del suelo o estar atrojada, esto es, estar mucho tiempo almacenada antes de procesarla. La aceituna en estas condiciones fermenta aumentando la acidez del aceite y ocasionando los demás atributos organolépticos desagradables.

Sabía que...

La denominación de aceite lampante tiene su origen en que antiguamente se utilizaba para las lámparas de aceite debido a su mala calidad.

El aceite de orujo crudo se obtiene del residuo resultante después de la extracción del aceite virgen en las almazaras. Este residuo puede presentarse de dos formas según el proceso de extracción; así pues, se puede encontrar el orujo que es un residuo sólido y el alpeorujo que tiene aspecto de líquido con sustancias en suspensión.

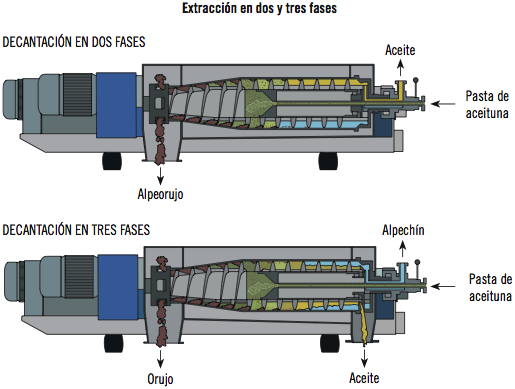

La obtención de orujo o alpeorujo va a depender de que el sistema de extracción en la almazara sea de tres o dos fases respectivamente, entendiendo fases como corrientes de composición diferente, no como etapas. En la extracción de tres fases, a la salida del decánter hay una corriente que es el aceite, otra que es alpechín, formado por el agua de constitución de la aceituna y la que se añade al proceso, y por último una fase sólida formada por el hueso y la pulpa de la aceituna, que es lo que se llama orujo. En la extracción de dos fases se obtiene una corriente de aceite y otra formada por orujo y el agua de vegetación de la aceituna a la que se llama alpeorujo. Dado el carácter altamente contaminante y los malos olores que produce el alpechín, más del 90% de las almazaras utilizan el sistema de dos fases que fue desarrollado a principios de los años 90 para facilitar la gestión de los residuos en las almazaras y aumentar los rendimientos del proceso.

Definición

Decánter

Centrífuga horizontal consistente en un tubo cilíndrico con un sinfín en su interior que gira entre 3.000 y 4.000 vueltas por minuto. Esto hace que la pasta de aceituna se separe en aceite y alpeorujo (o bien aceite, orujo y alpechín).

El aceite lampante proviene directamente de la almazara, del repaso de los orujos y los alpeorujos para aprovecharlos al máximo y de líneas de procesado específicas para materia prima de mala calidad; su procesado en la refinería se realiza directamente. El aceite de orujo crudo debe extraerse con disolventes o fluidos supercríticos en instalaciones denominadas orujeras o extractoras; estas pueden ser independientes o bien formar parte de la planta de refinado.

Definición

Fluido supercrítico

El que está a unas condiciones de presión y temperatura que hace que tenga simultáneamente propiedades de líquido y de gas.

Tras el proceso de refinado se obtiene un producto sin color, olor ni sabor en el que se han eliminado los compuestos indeseables como fosfolípidos, ceras, pigmentos y ácidos grasos libres, y también los compuestos deseables como los tocoferoles. La denominación de estos aceites es diferente según la procedencia del aceite original; del aceite lampante se obtiene aceite de oliva refinado y del aceite de orujo crudo se obtiene aceite de orujo refinado. Estos aceites no pueden comercializarse en este estado, por lo que se mezclan con aceite de oliva virgen o virgen extra en una proporción 9/1 para la venta al público. La denominación comercial que se da a las respectivas mezclas son aceite de oliva y aceite de orujo de oliva. Estos tipos de aceites son los de mayor consumo en España.

En las refinerías también se refinan aceites procedentes de otras materias vegetales como el girasol, el maíz, la palma, la soja, etc. Los procesos de refinado de estos productos son similares al del aceite de oliva y en muchas refinerías hay varias líneas de refinado para distintos productos. En el caso de las instalaciones españolas suele haber una línea para el aceite de oliva y otra para el de girasol.

Actividades

1. Investigar en su punto de venta habitual el etiquetado de los diferentes tipos de aceite. Comprobar cuál es el más abundante en los estantes y la denominación que se le da.

2. Realizar un esquema del procesado de la aceituna e indicar dónde se encuentran los aceites lampantes y de orujo crudo.

2.1. Características de los aceites

Como se ha comentado más arriba, en la refinería se van a tratar aceites lampantes, que se caracterizan por la elevada cantidad de defectos que tienen, y aceites de orujo crudo, que han sido extraídos por medios químicos y que hay que purificar.

El principal parámetro químico que define la calidad de los aceites de oliva es la acidez, que se expresa en grados (º) de acidez y representa la cantidad de ácido oleico libre. Este ácido es el principal constituyente del aceite de oliva y va en grupos de tres ácidos a los que se llama triglicéridos. Cuando están agrupados de esta forma no tienen carácter ácido, pero, si se separan a causa de altas temperaturas, de la fermentación de la aceituna o de un procesado inadecuado, las moléculas de ácido oleico quedan libres y se cuantifican como grados de acidez.

La acidez del aceite lampante es superior a 3,3º; esto significa que en 100 gramos de aceite hay más de 3,3 gramos de ácido oleico libre. En el caso del aceite de orujo crudo, la acidez es muy variable, entre 5º y 15º y no está limitada.

La rancidez del aceite es uno de los atributos negativos más fáciles de identificar incluso para personas no iniciadas en las técnicas de cata de aceites. La rancidez tiene también un parámetro químico que la cuantifica en las primeras etapas del enranciamiento; este parámetro es el índice de peróxidos. Los peróxidos son sustancias que se forman en el aceite cuando este ha absorbido oxígeno del medio ambiente, por ejemplo, a causa de un mal almacenamiento. Se expresa en miliequivalentes de oxígeno libre por cada kilo de aceite (meq/kg).

Un aceite se considera lampante cuando este índice es superior a 20 meq/ kg. En el aceite de orujo crudo este índice no está limitado, pero generalmente es superior a 15 meq/kg.

Ejemplo

Si se representa 1 kilo de aceite como 1 millón de euros, 1 miliequivalente de oxígeno serían 8 euros; por tanto, 20 miliequivalentes serían 160 unidades de oxígeno en 1 millón de unidades de aceite.

Un parámetro complementario al índice de peróxidos que también evalúa la rancidez, pero esta vez en etapas más avanzadas, es la absorbancia de la luz ultravioleta. Cuanto más rancio esté el aceite, absorberá más cantidad de luz emitida a longitudes de onda de 232 nm y 270 nm. Se expresa mediante los coeficientes K232 y K270, que aluden a las longitudes de onda.

No existen límites de estos coeficientes para aceite lampante ni para aceite de orujo crudo, pero, en general, el aceite lampante presenta valores superiores a 3,70 en K232 y a 0,25 en K270, mientras que en el aceite de orujo crudo solo se considera el coeficiente K270 teniendo este valor por encima de 1,7.

Recuerde

Los aceites lampante y de orujo tienen características diferentes ya que provienen de vías de procesado distintas, pero tienen en común su no adecuación para el consumo humano por su mal sabor, mediante el refinado se convierten en comestibles a un precio muy asequible para los consumidores.

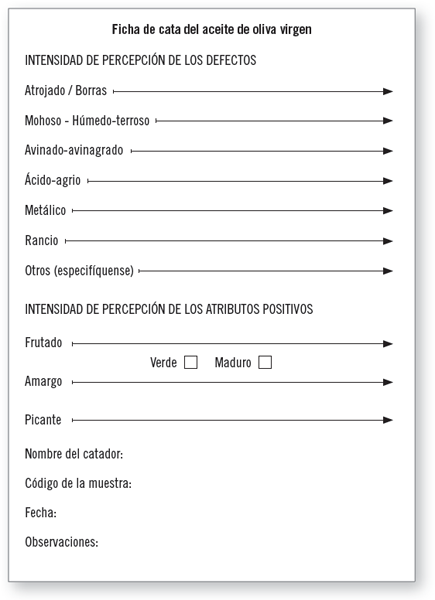

Las características del aceite se pueden evaluar también mediante métodos sensoriales con un panel de cata, esto es, un grupo de personas entrenadas en detectar los defectos y los atributos de los aceites y en cuantificarlos según una hoja de valoración normalizada en la que se asigna un valor del 1 al 10 a los diferentes atributos, tanto positivos como negativos.

Los aceites lampantes son los que obtienen una puntuación global menor a 3,5 puntos. Cuando se sabe que un aceite es de orujo crudo no se evalúa con este método.

Aplicación práctica

Una de las funciones de un operario en el patio de recepción de la refinería es clasificar las partidas entrantes utilizando la información de los controles de calidad. Esta mañana, al incorporarse a su puesto de trabajo, encuentra los resultados de los análisis de tres partidas que no se pudieron clasificar el día anterior. ¿De qué tipo de aceite se trata en cada caso?

SOLUCIÓN

3. Aceites defectuosos

Todo proceso que se haga al aceite recién extraído nunca va a mejorar su calidad, en el mejor de los casos va a mantenerla.

“La experiencia demuestra que el deterioro del aceite de oliva virgen se produce casi exclusivamente como consecuencia de una manipulación defectuosa de los frutos, y de un proceso de elaboración mal conducido […] solo las que han caído al suelo antes de la recolección, puede decirse que contengan un aceite inevitablemente alterado. El resto de la producción defectuosa es consecuencia de una recolección a destiempo y de una inadecuada elaboración” (Barranco, 2008).

Nota

Cuando un aceite tiene un defecto, la mezcla de este con otro de mejor calidad no mejora el resultado; en lugar de mejorar un aceite malo, arruinará un aceite de buena calidad.

En la ficha de cata utilizada para la valoración de aceites en la Unión Europea se encuentran los distintos atributos positivos y negativos para su puntuación (Reglamento CE 640/2008). Para que un aceite se considere virgen extra tiene que tener ausencia de atributos negativos. Cada atributo negativo se corresponde con un manejo inadecuado del cultivo, un proceso de recolección deficiente o una elaboración mal conducida.

El color no es un parámetro de evaluación sensorial del aceite, por eso se realiza en copas de cristal azul, para que el color del aceite no influya al catador; esto se debe a que cada variedad de aceituna produce un aceite con una tonalidad diferente que puede ir desde el verde intenso al amarillo pálido.

Ficha de cata de aceite de oliva virgen

El defecto de atrojado se debe a la fermentación anaeróbica del aceite en el interior de la aceituna; se produce por el procesado de frutos contaminados por plagas y microorganismos. El defecto borras se atribuye también a la fermentación anaeróbica del aceite, pero en este caso, una vez extraído, está relacionado con el almacenamiento en depósitos sucios o en botellas con restos de posos.

El defecto de moho es característico de aceituna que ha permanecido mucho tiempo en el suelo y se ha procesado. En las almazaras se dedica una línea de procesado específica para este tipo de aceituna. El defecto húmedo-terroso se ocasiona al pasar demasiado tiempo antes de filtrar el aceite, la capa de este que queda en contacto con el agua tiene este defecto.

Nota

El atrojado era una práctica muy extendida hace algunos años consistente en almacenar la aceituna para que fermentase y poder obtener mayor rendimiento en la extracción.

El defecto avinado-avinagrado se encuentra en aceites procedentes de aceituna del suelo que ha sufrido fermentaciones aeróbicas antes de procesar. El defecto ácido-agrio se da cuando ocurren procesos de fermentación aeróbica en los depósitos de almacenamiento.

El defecto metálico aparece cuando la pasta de aceituna o el aceite está en contacto con piezas metálicas; es característico de instalaciones antiguas o que no tienen un buen plan de mantenimiento.

Definición

Fermentación anaeróbica

Es la que se da en ausencia de oxígeno.

Fermentación aeróbica

Es la que se da en presencia de oxígeno.

El defecto rancio es consecuencia de la oxidación del aceite al estar demasiado tiempo en contacto con el aire y la luz o almacenarse en depósitos sin protección con gases inertes. La unión de los factores, luz, oxígeno y metal, aceleran el proceso.

En otros se especifican defectos menos comunes, como puede ser el quemado, que se ocasiona al realizar el proceso de batido de la aceituna a una temperatura o un tiempo demasiado elevados.

El defecto jabonoso o gusto a aceituna jabonosa aparece en aceites procedentes de aceituna helada. El defecto gusano se aprecia cuando se procesan aceitunas con plaga de la mosca del olivo.

Aplicación práctica

La almazara Nuestra Señora de los Desamparados envía cada día un camión de aceite lampante para procesar en una refinería. Uno de los trabajadores tiene muy buena relación con el camionero y este le comenta cada día cuál ha sido la causa del envío de aceite lampante. ¿Qué defectos tendrá el aceite recibido según las informaciones del camionero?

SOLUCIÓN

Actividades

3. Indicar cuáles de los siguientes defectos pueden atribuirse a causas agronómicas, de manipulación de los frutos o del proceso de elaboración: atrojado, ácido, rancio, gusano, metálico y jabonoso.

4. Buscar otros modelos de ficha de cata y comentar sus diferencias. ¿Cuál de las que ha encontrado le parece más práctica? ¿Por qué?

4. Fundamentos de la refinación física, química y fisicoquímica

El refinado de aceite consiste en la rectificación de los defectos que tenga para convertirlo en un líquido oleoso prácticamente incoloro, inodoro e insípido en el que también se han eliminado las cualidades positivas que pudiese contener.

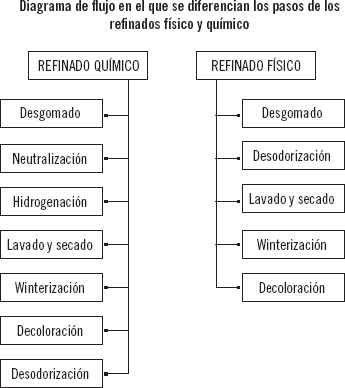

El refinado puede hacerse según técnicas físicas, químicas o de un modo mixto (técnicas fisicoquímicas). La utilización de una u otra técnica va a depender de las características del aceite; si este no es muy defectuoso se podrá rectificar con métodos físicos, pero si los defectos son elevados y tiene mucha acidez se aconseja el empleo de métodos químicos. La tercera alternativa es la combinación de ambas técnicas cuando se tiene un aceite con una acidez muy elevada pero no muchos defectos; en este caso se puede eliminar la acidez con métodos químicos y continuar la rectificación con métodos físicos.

La principal diferencia entre el refinado físico y el químico es que en el proceso químico se eliminan los ácidos grasos libres y las demás impurezas del aceite tratándolo con una disolución alcalina que los neutraliza, mientras que en el refinado físico esta etapa se sustituye por una de destilación que además desodoriza el aceite, ahorrando de esta manera la correspondiente etapa de desodorización y las sucesivas etapas de separación de fases que requiere el método químico.

El refinado físico del aceite es un método más moderno que emplean, sobre todo, las grandes industrias. En comparación con el químico, es un proceso más corto y económico en el que se emplea menor cantidad de productos químicos y se origina menor cantidad de residuos, obteniendo mayor rendimiento en el proceso.

El refinado químico requiere la recuperación del disolvente utilizado en el proceso, lo que hace que sean necesarias más etapas; a pesar de esto, la recuperación nunca es del 100%, por tanto, hay pérdidas.

Aplicación práctica

En una refinería de aceite de su localidad ofertan un puesto de trabajo como maestro de refinería. Usted tiene experiencia previa en el sector y lo solicita. Durante la entrevista, el jefe de fábrica le pregunta qué tipo de refinado es más adecuado para cada clase de aceite ¿Qué le respondería?

SOLUCIÓN

El refinado físico se realizaría en aceites lampantes de buena calidad, el químico en aceites de orujo crudo y el fisicoquímico en aceites lampantes de mala calidad o de orujo crudo de buena calidad.

5. Proceso de refinación. Objetivos, secuencia de operaciones, materiales auxiliares y dosificación

Como se ha comentado antes, el objetivo del refinado es bajar la acidez de los aceites hasta un nivel apto para el consumo humano y eliminar los defectos desagradables como olor, sabor y color inapropiados. El resultado es una grasa líquida sin apenas color, sabor ni olor, con una acidez inferior a 0,5º, a la que se añade sustancias beneficiosas propias del aceite como los tocoferoles y se mezcla con aceite de oliva virgen y virgen extra para comercializarla.

5.1. Secuencia de operaciones

La secuencia de operaciones en el refinado de aceites puede tener pequeñas variaciones de unas instalaciones a otras, siendo también diferentes si se habla de refinado físico, químico o fisicoquímico. La que se va a mostrar a continuación tiene en cuenta todos los pasos, cada uno de ellos se especificará si es propio de un sistema u otro, cuando no se indique nada es porque el paso es común a los dos sistemas.

Importante

En el refinado físico se sustituye la neutralización por la desodorización.

La primera etapa es la recepción del aceite a tratar y su almacenamiento tras asignarle un número de lote y caracterizarlo para determinar cuáles van a ser las necesidades de refinado que requiera.

El proceso de refinado propiamente dicho comienza con una etapa llamada desgomado con la que se pretende eliminar mucílagos y fosfolípidos del aceite.

Definición

Mucílagos

Sustancias viscosas provenientes del tejido vegetal de la aceituna que están en suspensión en el aceite y en forma de coágulos.

Si el refinado es químico, la siguiente etapa será la neutralización, que es la que marca la diferencia entre la refinación física y química. En esta etapa se elimina la acidez del aceite.

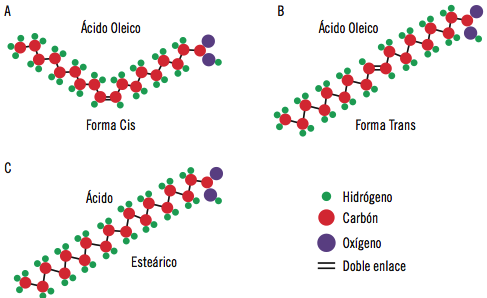

Continuando con el refinado químico, está el paso de hidrogenación. Este paso es opcional ya que con él se consigue convertir grasas líquidas en sólidas o semisólidas originando las famosas grasas trans, a las que se atribuye los mismos efectos negativos que a las grasas saturadas sin serlo.

A. Ácido oleico original, forma cis; B. Ácido oleico hidrogenado, forma trans, en la naturaleza no existen ácidos grasos trans; C. Ácido esteárico, producto de hidrogenación

El siguiente paso consiste en el lavado y secado del aceite, en el que se mezcla con agua para limpiarlo y después se elimina. Esta etapa está unida a la neutralización en el refinado químico.

En esta parte del proceso se obtiene un subproducto con valor comercial que es la pasta de refinería y que contiene los elementos que se han ido eliminando en el aceite.

A continuación se realiza una etapa llamada winterización o descerado en la cual se elimina la porción de ceras que contiene el aceite.

La siguiente etapa es la decoloración del aceite, que consiste en la eliminación de pigmentos, principalmente clorofila y carotenos.

Por último, está la desodorización, que es la etapa que caracteriza a la refinación física por ser diferente que en el proceso químico; con ella se eliminan los malos olores del aceite.

Después puede haber una etapa de filtrado o abrillantado con la que se consigue un aceite de aspecto más claro y luminoso.

5.2. Materiales auxiliares

Se entiende por materiales auxiliares aquellos que se emplean en el proceso de refinado para poder llevarlo a cabo. Algunos de estos productos son imprescindibles para el proceso y otros se utilizan solo en ciertas condiciones de operación. Otro nombre que puede darse a los materiales auxiliares es el de coadyuvantes tecnológicos.

Para ver cuáles son los materiales auxiliares del proceso de refinado se van a repasar sus etapas:

A. Micrografía de bentonita aumentada 5.000 veces, su origen es arcilloso; B. Micrografía de tierras diatomeas aumentada 6.600 veces, su origen es microalgas fosilizadas; C. Micrografía de carbón activado, el carbón vegetal o mineral se activa con procesos químicos o físicos.

Todos estos materiales tienen que tener calidad de uso alimentario y debe controlarse su entrada y consumo con rigor al igual que si se tratase de la materia prima principal de la instalación.

Actividades

5. Clasificar las materias auxiliares utilizadas en el proceso de refinado en función de su naturaleza.

6. ¿Con cuáles de las materias auxiliares será necesario utilizar protección a la hora de manipularlas?

5.3. Dosificación

Las dosificaciones que se van a mostrar son específicas para ciertas condiciones de proceso y no se deben tomar como generales; hay que tener siempre en cuenta las características fisicoquímicas del aceite a procesar para poder determinar las dosis exactas, de esta manera se aumentará el rendimiento del proceso y se evitará desperdiciar reactivos. Habrá también que tener en cuenta la capacidad de los depósitos a la hora de añadir reactivos al aceite. Como en el apartado anterior, se va a repasar la secuencia de operaciones y las materias auxiliares empleadas en cada una de ellas para indicar su dosificación.

Actividades

7. ¿Qué cantidad de ácido fosfórico se deberá añadir para el desgomado de un depósito de 5.000 litros de aceite?

8. Si el aceite contenido en el depósito tiene una acidez de 8º y se va neutralizar con una disolución 10N, ¿cuántos gramos de sosa serán necesarios en cada litro de disolución?

Seguidamente se presenta una tabla-resumen en la que se relacionan las etapas del refinado, las materias auxiliares que intervienen en él, los criterios que se utilizan para calcular la dosis y los productos que se eliminan en cada una.

| ETAPA | MATERIA AUXILIAR | DOSIS EN FUNCIÓN DE... | PRODUCTO A ELIMINAR/FORMAR |

| Desgomado | Ácido fosfórico | Cantidad de fosfolípidos | Fosfolípidos |

| Neutralización | Sosa | Acidez | Ácidos grasos libres |

| Hidrogenación | Hidrógeno | Dobles enlaces | Se forman ácidos grasos trans |

| Lavado y secado | Agua | Suciedad y número de lavados | Jabones y suciedad |

| Winterización o descerado | Temperatura | - | Ceras |

| Decoloración | Tierras filtrantes | Tamaño de partículas y cantidad | Pigmentos |

| Desodorización | Vapor de agua | Presiones de trabajo Neutralización sí/no | Moléculas de mal olor |

Relación entre cada etapa de refinado y las materias auxiliares que emplea, los criterios que se utilizan para dosificarlas y el compuesto que forman o eliminan.

6. Líneas de refinación. Equipos específicos. Equipos genéricos

En la industria del refinado de aceites hay varios tipos de instalaciones; en algunas de ellas solo se refina aceite mientras que otras están asociadas a instalaciones de extracción, instalaciones de producción de energía aprovechando los subproductos o bien a las dos cosas.

Sabía que...

El poder calorífico de 1 kilo de hueso de aceituna (orujillo) es similar al de 2 litros de gasóleo, siendo su precio más de diez veces inferior y con su uso se contribuye a preservar el medio ambiente.

El tipo de equipamiento necesario en esta industria es muy variado. Algunas de las máquinas y las instalaciones que se manejan son comunes a otras industrias alimentarias, pero están diseñadas para los casos concretos que se dan en la industria del aceite refinado. Otras, sin embargo, tienen un número menor de aplicaciones industriales o son propias de otras industrias diferentes a la producción de alimentos. Este tipo de maquinaria está adaptada a su uso en alimentos, para ello se configuran con controles y accesorios específicos que permiten establecer las condiciones de trabajo óptimas para el refinado de aceite.

A continuación se enumeran los equipos más importantes que se emplean para llevar a cabo las etapas de refinado que se han visto con anterioridad:

6.1. Consideraciones sobre el mantenimiento de equipos

Todos los equipos que se han enumerado tienen unas normas de utilización que deben cumplirse siempre y solo deben utilizarse para el fin que se han diseñado. Antes de utilizarlos es necesario estar formado en el funcionamiento de cada uno y que se respeten las secuencias de marcha/paro. Antes de comenzar la jornada de trabajo, al igual que al finalizarla, se ha de comprobar que la maquinaria a cargo esté en buen estado de funcionamiento.

Las averías que suceden en las plantas de refinado pueden clasificarse según su origen en: electrónicas, neumáticas, eléctricas, mecánicas, hidráulicas y por el uso. Las más frecuentes son las cuatro últimas, en la mayoría de los casos a causa de un mal plan de mantenimiento preventivo.

Durante el manejo de los equipos es importante atender a su funcionamiento, ya que ruidos extraños, vibraciones anormales, olores a quemado o sensaciones térmicas no habituales pueden dar información sobre el mal funcionamiento de un equipo y su inminente avería. La reparación debe hacerse antes de que otros elementos de la máquina se vean afectados, lo que supondría el incremento del coste de la reparación y una mayor pérdida de tiempo de trabajo de la máquina.

Las averías de tipo eléctrico se dan por mal estado de la instalación, por humedad o agua en los cuadros, recalentamientos en conectores, sobrecalentamientos y cortocircuitos.

Las averías de tipo mecánico ocurren en partes móviles de la maquinaria, como desgaste de rodamientos, desajustes de piezas ensambladas, falta de lubricación y mal alineamiento.

Las averías de tipo hidráulico suceden principalmente por fugas de agua o materia prima, por pinchazos en gomas, mal acople de juntas, colmatación de filtros y atranques en desagües.

Las averías derivadas del uso de la instalación son las que están relacionadas con oxidaciones en depósitos y tuberías, abolladuras y roturas por golpes, cambio de juntas y filtros al final de su vida útil y mal plan de limpieza.

6.2. Consideraciones sobre la seguridad de los equipos

Los equipos tienen dispositivos de seguridad que deben utilizarse solo en casos de emergencia. Una medida esencial antes de comenzar a trabajar con una máquina es identificar la situación exacta del dispositivo de paro de emergencia desde cualquier posición en la que el trabajador se encuentre durante la jornada laboral. Existen también otros elementos de seguridad que detienen automáticamente la máquina cuando algo va mal en el proceso, como temperaturas inadecuadas, piezas sueltas, compuertas mal cerradas o pérdidas de presión por fugas.

En los equipos se pueden encontrar tres tipos de instrumentos: los que indican el valor de alguna variable, como sería un manómetro, los que sirven para controlar una variable, como una llave que aumente un caudal, y los de seguridad, que paran la máquina cuando sucede un fallo en el proceso, estos pueden ser niveles de líquido, consignas de temperatura, consignas de presión, termostatos, válvulas de seguridad, etc. Cuando uno de estos dispositivos se acciona automáticamente, una señal de tipo luminoso o acústico indicará el estado de alarma.

Actividades

9. ¿Qué diferencia hay entre mantenimiento preventivo y correctivo?

10. ¿Qué consecuencias puede tener la manipulación o la anulación de un elemento de seguridad en una máquina?

6.3. Equipos específicos de refinación de aceites

Se consideran equipos específicos los que no se utilizan en otras industrias alimentarias o no son muy comunes, aunque se puedan usar de forma generalizada en industria petroquímica o farmacéutica. De esta manera, los equipos específicos de la industria de refinado de aceite se encuentran en las etapas de hidrogenación, winterización y desodorización.

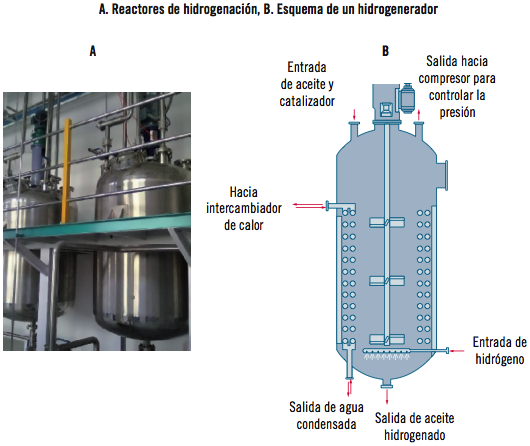

Equipos de hidrogenación de aceites

La hidrogenación de aceites se puede considerar como un proceso de solidificación de los mismos y consiste en romper los dobles enlaces que hay entre algunos átomos de carbono de la cadena de ácidos grasos para saturarlos con átomos de hidrógeno. Otra reacción que se da es la trasnesterificación de las grasas, que ocurre cuando la molécula de ácido graso pasa de la forma cis a la forma trans (ver imagen de apartados anteriores).

Este proceso se realiza en un reactor químico que es un recipiente hermético donde se han establecido unas determinadas condiciones de presión y temperatura que son las más favorables para una determinada reacción química; esto hace que su diseño sea de vital importancia.

En la hidrogenación se va a dar una reacción en la que los tres componentes que intervienen se encuentran en los tres estados de la materia. El hidrógeno en estado gaseoso reaccionará con los ácidos grasos en estado líquido ante la presencia de catalizador en estado sólido. Las condiciones para esta reacción requieren agitación para la buena mezcla de los tres componentes, una presión varios bares superior a la atmosférica y una temperatura por encima de los 100 ºC.

Nota

La presión se puede medir en atmósferas (atm), pascales (Pa), milímetros de mercurio (mmHg), bares (bar) o Torricellis (Torr).

1 atm = 101325 Pa = 760 mmHg.

1 atm = 1,01325 bar = 760 Torr.

Una atmósfera es la presión que ejerce una columna de aire en un punto a nivel del mar. Las diferentes unidades se utilizan dependiendo de la magnitud de la presión que se quiera medir.

El aceite debe ponerse en contacto con el catalizador antes de entrar en el reactor; esto se hace en un mezclador previo, de esta forma queda uniformemente repartido en todo el volumen de aceite. El metal que actúa como catalizador está inmovilizado en partículas porosas de sílice, por lo que en este paso previo el aceite penetra en estas partículas.

El reactor está cubierto por una camisa por la que circula vapor de agua que calienta el interior hasta la temperatura de proceso; la homogeneidad de la transmisión de calor se consigue con un buen sistema de agitación.

El mezclador del reactor es de vital importancia para optimizar el proceso, ya que la entrada de hidrógeno en él va a depender de que se vaya consumiendo el que ya hay dentro; dicho de otra manera, si el hidrógeno no encuentra dobles enlaces que romper debido a un mal mezclado, la reacción quedará en suspenso; si además el mezclado crea canales preferentes de reacción, la efectividad del proceso se reducirá considerablemente.

En el reactor se tienen que cumplir unas determinadas condiciones de presión elevada para lo cual se debe disponer de una bomba que permita conseguirlas.

Cuando se han conseguido las condiciones de proceso necesarias, el aceite mezclado de antemano con el catalizador entra por la parte superior del reactor y entra en contacto con el hidrógeno, que puede entrar tanto por la parte superior como por la inferior; si lo hace del segundo modo, el burbujeo que produce en la mezcla contribuye a un mejor contacto. El hidrógeno es producido por un grupo electrolítico en el que disoluciones de hidróxido sódico o potásico ceden hidrógeno al ser atravesadas por una corriente eléctrica.

Al terminar la reacción se extrae el aceite hidrogenado por la parte inferior del reactor y se elimina el catalizador por centrifugación o mediante sistemas de filtrado. El catalizador puede utilizarse varias veces hasta que se envenena, que es lo que se dice cuando se ha contaminado con el aceite en sí o con sustancias que este contenga como compuestos de fósforo, azufre, jabones o ceras.

Los procesos de hidrogenación se realizan en discontinuo dado las estrictas condiciones para que se produzca la reacción, pero se está investigando para conseguir un proceso continuo; esto se conseguiría realizándolo con fluidos supercríticos. Las ventajas del nuevo método serían múltiples, ya que las tres fases de los componentes que intervienen en la reacción se reducirían a dos, el catalizador sólido y una mezcla líquida de ácidos grasos e hidrógeno. Este método permitiría además reducir de forma considerable la cantidad de grasas trans que se forman durante la hidrogenación.

Aplicación práctica

En una refinería disponen de un equipo de hidrogenación de aceites al que le van a realizar el mantenimiento anual. El jefe ha mandado a un operario a revisarlo antes de que llegue el equipo de mantenimiento externo para indicarles cuáles son las zonas susceptibles de reparación. ¿Qué partes del equipo revisará?

SOLUCIÓN

Al ser el reactor un equipo en el que la temperatura y la presión son elevadas habrá que poner especial atención en el buen estado de las juntas de las aberturas y comprobar que el interior quede hermético.

El intercambiador de calor tiene que suministrar la temperatura adecuada, sin fugas ni productos adheridos a las superficies de intercambio.

Las bombas que generan presión han de mantenerse en buen estado y sus válvulas han de ser totalmente estancas.

Si el catalizador se elimina mediante centrifugación será necesario vigilar que no haya holguras del cuerpo con el eje y si es por filtros habrá que sustituirlos según la vida útil que recomiende el fabricante.

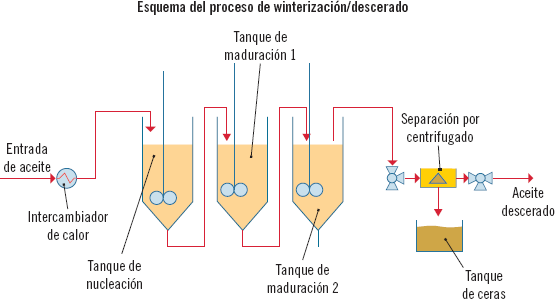

Equipos de winterización/descerado de aceites

La winterización de grasas consiste en la eliminación de las ceras que contienen. El proceso se basa en un descenso de temperatura y en la solidificación fraccionada de los distintos componentes de las grasas, ya que las ceras solidifican a una temperatura más elevada que los ácidos grasos. Esta etapa es un caso particular del proceso químico conocido como fraccionamiento.

Sabía que...

El nombre de winterización tiene su origen en la palabra inglesa winter, que significa invierno, ya que originalmente el aceite de semilla de algodón se dejaba a la intemperie durante el periodo invernal para retirar las ceras.

Las ceras son esteres de alcoholes de ácidos grasos y su consumo no es perjudicial para la salud, sin embargo, dan aspecto de turbidez al aceite que es rechazado por los consumidores.

Para la eliminación de las ceras hay que realizar varias subetapas. Primero, la nucleación, que consiste en la formación de los cristales; después, la maduración, que es el desarrollo de estos cristales hasta un tamaño adecuado; y, por último, la separación de los cristales del aceite. Es muy importante que el descenso de la temperatura a lo largo del proceso se haga lentamente para que se formen núcleos de agregación de cristales del mayor tamaño posible; después, estos cristales maduran en varias etapas para no cambiar bruscamente las condiciones de proceso.

Una vez cristalizadas las ceras se realiza la separación en frío de estas por medio de dos métodos diferentes, la centrifugación (en el esquema) o la filtración con membranas presurizadas (en la imagen siguiente). En el proceso de centrifugación es la fuerza centrífuga la que separa las ceras del aceite en el interior de una centrífuga vertical en la que el aceite gira a alta velocidad. En el sistema de filtrado por membranas se hace pasar el aceite a través de unas membranas selectivas que retienen las ceras ejerciendo presión sobre él.

Equipo de filtración por membranas

Las ceras se hacen pasar después por un intercambiador de calor que baja su temperatura hasta la temperatura ambiente o similar en la que se encuentran en estado líquido, de este modo se almacenan y comercializan, ya que son utilizadas en otras industrias.

Nota

Las ceras vegetales tienen aplicaciones en la industria de recubrimiento de alimentos, en la cosmética, en la de productos de limpieza para madera, en la de pinturas, en la reproducción vegetal por injerto e incluso como lubricante.

Aplicación práctica

El encargado de la etapa de winterización en una refinería es el responsable del buen funcionamiento de todos los equipos que intervienen en esta etapa ¿Qué puntos controlará antes de iniciar su turno de trabajo para evitar averías?

SOLUCIÓN

El proceso de winterización es dependiente de la temperatura, por tanto, hay que tener especial cuidado en el mantenimiento de los intercambiadores de calor para que se establezcan las temperaturas necesarias; hay que controlar la ausencia de fugas de agua y las obturaciones en los conductos del equipo.

Hay que comprobar que el sistema controlador de descenso de temperatura durante la maduración esté perfectamente calibrado para que se produzca en el intervalo deseado. Las camisas de los depósitos por donde circula agua de refrigeración han de estar bien aisladas y sin puntos de oxidación.

Los motores que activan el sistema de agitación tienen que estar bien protegidos para no sufrir sobrecalentamientos por falta de lubricación o por cortocircuitos.

La centrífuga de separación tiene que revisarse para que no haya holguras en sus piezas móviles, y comprobar que el reglaje es el adecuado para la separación. Si este proceso se hace por membranas, habrá que comprobar la ausencia de roturas y renovarlas cuando se hayan saturado.

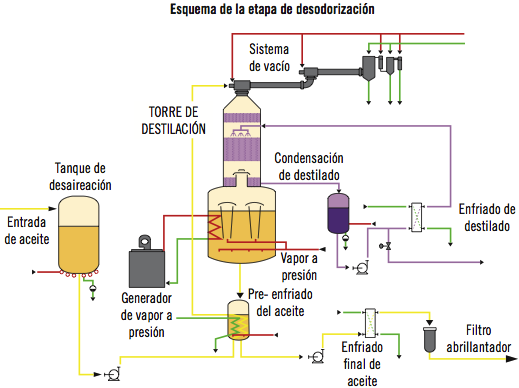

Equipos de desodorización de aceites

La desodorización de aceites es el proceso que caracteriza al refinado físico, aunque también es una etapa del refinado químico. Consiste en una destilación en vacío del aceite con vapor de agua a alta presión. Esta etapa se realiza al principio del proceso de refinado físico eliminando ácidos grasos libres, fosfolípidos, jabones, posibles restos de pesticidas, algunos pigmentos y, por supuesto, las moléculas causantes del mal olor. En el caso del refinado químico, esta etapa se encuentra al final del proceso y su objetivo principal es la eliminación de las moléculas odoríferas, ya que las demás se han ido eliminando con anterioridad.

Este proceso es muy eficiente en la eliminación de partículas indeseables, pero tiene el inconveniente de que también elimina todos los compuestos aromáticos que caracterizan al aceite y otras moléculas deseables que después hay que añadir.

Importante

Los tocoferoles son moléculas antioxidantes del aceite que le dan un color dorado que durante el refinado se destruyen y hay que añadirlas cuando termina.

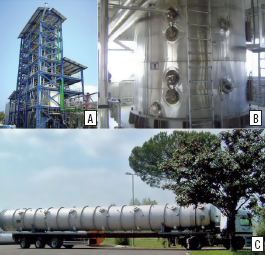

El proceso se realiza en continuo y las instalaciones donde se lleva a cabo son muy características, ya que las torres de destilación en las que se realiza tienen que ser de una gran altura para que el aceite y el vapor de agua estén el suficiente tiempo en contacto.

A. Torre de destilación montada; B. Base de una torre de destilación; C. Transporte de una torre de destilación

Las condiciones de trabajo van a depender de si se trata de un proceso de refinado físico o químico. En el primero de los casos habrá que establecer unas condiciones mucho más severas que si se trata de refinado químico, ya que además de eliminar los compuestos responsables del mal olor se tendrá que eliminar la acidez, que representará más de un 3% de la cantidad de aceite a tratar.

En la imagen se puede ver un esquema de funcionamiento de las torres de destilación. Las corrientes principales están representadas por líneas amarillas indicando el recorrido del aceite, y por líneas moradas indicando el del destilado. Hay también corrientes secundarias que representan agua fría en verde y vapor de agua en rojo, que hacen funcionar los equipos de vacío y de calentamiento y enfriamiento del aceite y el destilado.

Nota

La corriente de destilado está formada por sustancias eliminadas del aceite mezcladas con vapor de agua.

En la desodorización, el aceite es primero desairado en un tanque para que el calentamiento posterior y el contacto con el vapor de agua sean más efectivos; además, eliminando el oxígeno se evita que el aceite pueda oxidarse al alcanzar temperaturas superiores a 100 ºC. Este depósito tiene un vacío moderado.

El aceite se precalienta antes de entrar en la torre de desodorización, en el esquema se aprovecha el calor del aceite saliente de la torre para calentar el entrante. En esta parte del proceso se alcanza una temperatura que puede alcanzar los 150-160 ºC.

El aceite entra después por la parte superior de la torre de desodorización, en la que previamente se ha practicado el vacío que permite que el proceso se realice a temperaturas no tan elevadas, sobre todo si se trata de refinación física, ya que para eliminar los ácidos grasos libres habría que llegar hasta 360 ºC y se corre el riesgo de formación de ácidos grasos trans; de esta manera, las temperaturas a las que se somete el aceite llegan solo hasta los 260-270 ºC, que es la temperatura de salida del aceite del desodorizador.

El vacío de la torre aumenta la volatilidad de los ácidos grasos, de las partículas de olor y de otros compuestos que pueda haber en el aceite; las presiones de trabajo utilizadas son de 0,001 a 0,005 bares.

Recuerde

La presión atmosférica es del orden de 1 bar.

En la torre de desodorización el aceite entra en contacto en contracorriente con el vapor de agua; esto es, que el aceite entra por la parte superior de la torre y va bajando mientras que el vapor entra por la parte inferior y va subiendo. Durante este cruce sube la temperatura del aceite y el vapor arrastra los compuestos a eliminar. Este cruce puede hacerse de varias maneras según el tipo de desodorizador; puede haber una serie de platos que van reteniendo al aceite en la bajada, una serie de bandejas con chorros de vapor individualizadas (en la imagen), un relleno metálico y poroso a lo largo de la torre, o bien una serie de tubos longitudinales calefactores alrededor de los cuales se cruzan el aceite y el vapor. Este y el método del relleno son los más utilizados porque aumentan la superficie y el tiempo de contacto.

El tiempo de contacto entre el aceite y el agua depende de que se esté realizando un refinado físico o químico. En el caso del refinado químico está en torno a 15 minutos, pero en el refinado físico se puede llegar hasta las 2 horas.

Cuando ha transcurrido el tiempo necesario para la separación, el aceite desodorizado sale por la parte inferior de la torre, en el esquema es enfriado cediéndole calor al aceite entrante, de manera que hay un importante ahorro de energía al aprovechar el calor del aceite. El aceite pasa después por un filtro abrillantador en el caso de que sea la última etapa del refinado químico o bien pasa a la etapa de lavado en el caso del refinado físico.

Los compuestos destilados durante la desodorización se llevan a un condensador para ser recuperados; en el caso de refinación física, los ácidos grasos obtenidos en esta etapa tienen valor comercial para la industria de jabones y detergentes.

Aplicación práctica

Un operario se encuentra trabajando en una refinería de aceite en la que realizan el proceso físico de refinado. En el día de hoy le comunican que uno de los lotes que ha procesado tiene una acidez más elevada de lo debido tras el proceso de destilación. ¿Qué causas pueden haber provocado esta incidencia?

SOLUCIÓN

Las causas pueden deberse a que el aceite no ha permanecido el tiempo necesario en la torre de rectificación o bien a que las condiciones de vacío o temperatura no hayan sido las adecuadas.

Habrá que comprobar las bombas de vacío para ver si se ha realizado de forma correcta, y si las temperaturas en el interior de la torre han alcanzado el valor necesario.

No hay que olvidar la subetapa de desaireado, ya que si no se ha producido al completo el aire interferiría en la eliminación de las partículas indeseables.

6.4. Equipos genéricos del refinado de aceites

Se consideran equipos genéricos los que se encuentran en un gran número en la refinería, en varias etapas del proceso y en otras industrias, por eso se van a indicar las aplicaciones que se les puede dar en cada etapa de refinado.

Depósitos

Los depósitos pueden tener varias funciones en las instalaciones de refinería, la primera de ellas es la de almacenamiento de la materia prima. Lo normal es tener al menos un depósito para cada tipo de materia prima utilizada y uno de reserva en previsión de superproducciones o tareas de mantenimiento o limpieza de alguno de los que se usan de forma corriente.

También se utilizan para almacenamiento de coadyuvantes utilizados en la refinería como pueden ser la sosa cáustica o el ácido fosfórico.

Los depósitos tienen que estar construidos en acero inoxidable, generalmente tienen forma cilíndrica y una capacidad en función del producto que vayan a almacenar; conviene que, si están en el exterior, tengan camisas refrigerantes o calefactoras que mantengan el producto interior en buenas condiciones para su uso.

Nota

Los depósitos con formas cilíndricas y redondeadas son más sencillos de limpiar, ya que hacen más difícil que la suciedad pueda incrustarse en las esquinas.

La parte superior del depósito suele ser redondeada mientras que la inferior puede ser redondeada también o cónica, lo que permite que el vaciado y la limpieza sean más fáciles.

A. Depósitos con diferentes fondos; B. Depósito para almacenar grandes cantidades de producto

Los depósitos deben estar provistos de boca de hombre y de algún tipo de indicador de nivel, algunos tienen sistemas de inyección de gases inertes que mejoran la conservación del contenido.

Definición

Boca de hombre

Orificio que hay en la parte baja de los depósitos que permite la entrada de una persona para su limpieza y mantenimiento.

Es importante mantenerlos en un buen estado ante corrosiones o golpes y si son de gran volumen deben estar rodeados de una zona que retenga los posibles escapes.

El llenado puede hacerse por la parte inferior, lateral o superior del mismo, mientras que el vaciado suele hacerse por la parte inferior. El llenado nunca es completo por seguridad; si el volumen es inferior a 1,9 m3, el volumen de llenado permitido es el 85% de su capacidad, y si es superior el 90%.

Cuando se realizan labores de limpieza y mantenimiento de estos equipos hay que hacerlo avisando a otras personas de la instalación para prevenir accidentes por caídas y asfixias.

Silos de almacenamiento

Los silos son el equivalente a los depósitos, pero se utilizan para el almacenamiento de productos sólidos, como son las tierras de filtración.

El aspecto que tienen se puede ver en la imagen siguiente, son más estrechos y altos que los depósitos, con forma cilíndrica pero también puede ser de prisma, y su volumen, al igual que los anteriores, dependerá de las necesidades en el proceso de los productos que contengan. Se construyen en acero inoxidable, la parte superior es plana o cónica y la inferior cónica.

Silos de almacenamiento

Los silos han de tener un sistema de control de la humedad que impida que el producto almacenado pueda formar agregados o degradarse.

La manipulación de estas instalaciones es peligrosa, sobre todo si están confinadas en algún recinto, ya que se pueden formar nubes de polvo del producto que contengan y explotar. El vaciado se produce por la parte cónica inferior y el llenado por la superior; esta es la más peligrosa de las etapas.

Nota

Las explosiones de este tipo se producen por una elevada concentración de polvo en el ambiente y una fuente que produzca la llama, y que una pequeña explosión genere otras explosiones en cadena aún más peligrosas.

Tanques

Los tanques son pequeños depósitos que se utilizan con varios fines en la industria de la refinería de aceite, la mayoría de las veces para la mezcla y la maduración de productos, es decir, de aceite con agua, ácido fosfórico, sosa, tierras filtrantes. También pueden hacer la función de pulmón para la alimentación en un proceso determinado y para almacenar pequeñas cantidades de subproductos.

Recuerde

En la práctica, las diferencias entre depósito, silo y tanque son muy pequeñas, la misma estructura de almacenamiento puede llamarse de forma distinta en diferentes empresas.

Los tanques están construidos en acero inoxidable, su disposición puede ser en vertical o en horizontal, su apariencia es cilíndrica, de prisma o de cápsula y pueden tener diferentes accesorios según su función. Los que se utilizan para mezclas llevan incorporados agitadores que favorecen el proceso, pero según las características que se necesiten en el interior se pueden poner sistemas de presión o de vacío y camisas de refrigeración o calefacción que establezcan las condiciones necesarias para cada etapa del proceso de refinado de aceite.

A. Tanque para mezcla de productos; B. Tanque horizontal; C. Tanque pulmón

Aplicación práctica

Indique la necesidad de depósitos, silos y tanques en cada una de las etapas del proceso de refinado de aceite.

SOLUCIÓN

Agitadores

El accesorio más común en los tanques es el agitador. Este puede venir de fábrica o puede ser necesario acoplar uno. Este elemento puede ser determinante para el buen término del proceso que se esté llevando a cabo. Los agitadores están compuestos de un brazo que está conectado al eje de un motor y uno o varios juegos de paletas que mueven el producto cuando giran. Para la seguridad de las personas que trabajan en la refinería tienen que estar situados o protegidos de forma que sus partes móviles sean inaccesibles.

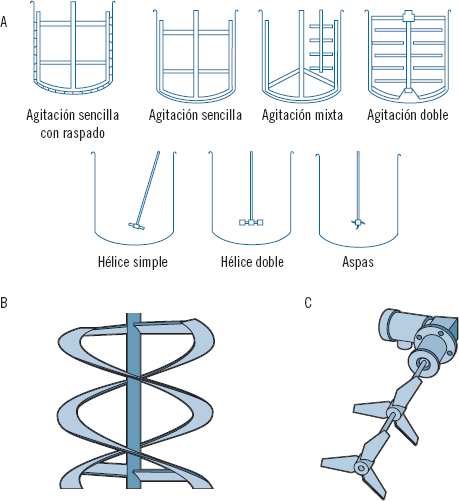

A. Diferentes diseños de agitación; B. Agitador de doble hélice; C. Agitador con doble juego de paletas

Actividades

11. ¿Qué accesorios necesitaría un tanque para que en él se diese la etapa de hidrogenación? ¿Y la de winterización?

12. Conociendo las etapas de refinado de aceite, ¿en cuáles de ellas se trabajará con depósitos, silos y tanques?

Centrífugas

Las centrífugas realizan la operación básica de separación. Se basan en la velocidad de sedimentación de las partículas que están en suspensión en una disolución, de manera que la efectividad de la separación va a depender del tamaño de las partículas, de su viscosidad y de su peso. Cuando las partículas sedimentan lo hacen por efecto de la gravedad, con las centrífugas lo que se consigue es introducirlas en un sistema en el que el efecto de la fuerza de la gravedad es mínimo, ya que la fuerza principal es la fuerza centrífuga a la que se somete a la mezcla. Cuanto mayor diferencia exista entre el peso, el tamaño y la viscosidad de las partículas que se quieren separar, mejor será la separación.

Nota

El desnatado de la leche se realiza en centrífugas verticales gracias a la gran diferencia de peso, tamaño y viscosidad de las partículas entre la grasa que contiene y sus demás componentes.

Las centrífugas pueden ser verticales y horizontales, a estas últimas se las conoce como decánteres en la industria aceitera, y consisten en un eje en el que se ha montado un sinfín ahusado que gira en una carcasa. Las centrífugas verticales están compuestas por una serie de platos o discos que giran en el interior de una carcasa. La mezcla a separar ocupa el espacio entre la carcasa y el sinfín o los platos según el caso.

Estos equipos pueden separar varios componentes de una mezcla, a cada uno se le llama fase. Durante el proceso de separación la zona que queda en contacto entre cada fase recibe el nombre de interfase. La salida de cada fase separada se hace por zonas diferentes de la centrífuga, al menos una de estas salidas puede manipularse para sacar un compuesto u otro, al fijarla debe hacerse en una posición en la que la corriente sea de producto puro, no de la interfase.

Estos equipos disponen de sistemas de seguridad que impiden su puesta en marcha si no están bien cerrados; la anulación de estos sistemas supone el riesgo de sufrir un accidente de amputación por atrapamiento.

Actividades

13. ¿Qué será más fácil separar por medio de centrifugación en una refinería: la mezcla de agua y aceite después del lavado o la de tierras y aceite después de la decoloración?

14. ¿Qué dos etapas del refinado de aceite no requieren la centrifugación del aceite antes de pasar a la siguiente etapa?

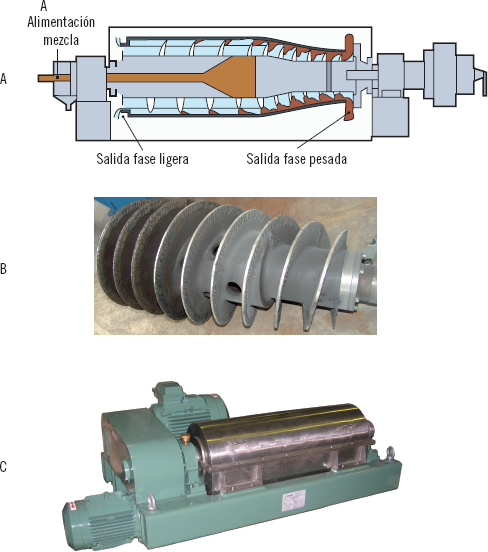

Centrífugas horizontales

En el caso de los decánteres, el elemento que gira es el sinfín que tiene forma de huso; esto hace que un extremo tenga las espiras de mayor diámetro que el otro. El espacio entre las espiras y la carcasa es el que ocupa la mezcla a separar. Los componentes más pesados se situarán en la zona más cercana a la carcasa y los menos pesados cerca del eje.

La alimentación de la mezcla se hace por el centro del sinfín; cuando este gira los compuestos pesados avanzan hacia la zona más estrecha por donde salen, mientras que los menos pesados se van acumulando en la periferia del eje en la zona más ancha hasta que la cantidad es suficiente para alcanzar la salida en ese lado. Variando la distancia al eje del orificio de salida es posible moverse en la interfase de los componentes y así obtener un producto u otro, ya que se distribuyen de forma concéntrica alrededor del eje del sinfín. Este tipo de centrífugas tienen una velocidad de giro moderada, en torno a 3.000-4.000 revoluciones por minuto (rpm). Este tipo de centrífugas se utiliza cuando hay sólidos que se quieren separar de una fase líquida.

A. Esquema de funcionamiento de un decánter; B. Tornillo sinfín; C. Aspecto exterior de un decanter

Sabía que...

En los laboratorios se usan centrífugas de pequeño tamaño que pueden girar a una velocidad de hasta 100.000 rpm.

En el mantenimiento de estos equipos hay que prestar una mayor atención al tornillo sinfín; el ajuste con la carcasa debe ser perfecto, su deterioro puede hacer que se mezclen las fases y, en consecuencia, la separación no será efectiva. Los sistemas de salida tienen que controlarse también, especialmente los de salida de la fase menos pesada, ya que al ser móvil existen mayores posibilidades de holguras.

Aplicación práctica

En el interior del depósito que alimenta uno de los decánteres se ha detectado que falta uno de los tornillos que aseguran el agitador. Indique cuáles han de ser las precauciones que se deberán tomar.

SOLUCIÓN

Habrá que parar el proceso, comprobar que el agitador no corre riesgo de descolgarse y vaciar el tanque para ver si el tornillo está en el interior del depósito.

En cuanto al decánter, habrá que abrirlo e inspeccionarlo para comprobar si el tornillo ha dañado el sinfín; si es así, habrá que asegurar que no se están mezclando las fases de producto.

Por último, habrá que tomar medidas para que no se vuelva a repetir esta incidencia.

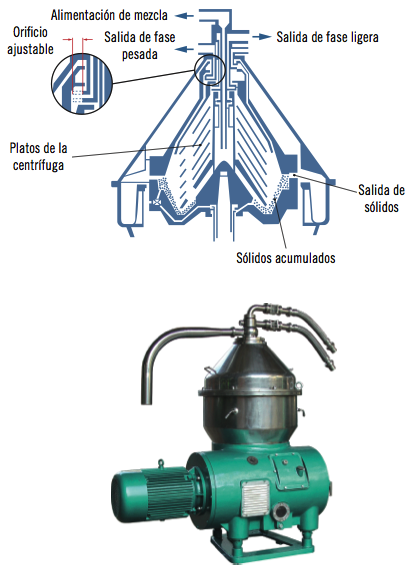

Centrífugas verticales

Las centrífugas verticales suelen ser de menor tamaño que las horizontales, están compuestas por un eje vertical en el que va acoplada una serie de platos o discos inclinados que tienen una serie de orificios a una determinada distancia del eje. Esta estructura está contenida en una carcasa cuya mitad inferior es cilíndrica pero que cuando se acerca a la mitad superior se va estrechando de forma que acaba en forma de cono invertido; esta forma viene determinada por la posición de los discos en el interior.

La alimentación de la centrífuga se realiza por la parte superior del centro del eje. Los compuestos más pesados fluyen hacia abajo hasta que bordean la parte inferior de los platos y cuando llegan al extremo suben por el lateral de la carcasa. Los compuestos ligeros se quedan próximos al eje y salen por un orificio en la parte superior de este, pero diferente al de la entrada. Los compuestos más pesados salen también por la parte superior pero por un conducto que comunica con la zona entre los platos y la carcasa. Este orificio es ajustable, con lo que es posible moverse en la interfase de los componentes para obtener distintos productos.

Ejemplo

Para separar partículas de gran tamaño, del orden de milímetros, se utilizan los decanters; y para separar partículas más pequeñas, del orden de las micras (milésima parte de un milímetro) se utilizan las centrífugas verticales.

Estas centrífugas tienen una velocidad de giro mayor a las anteriores, del orden de 6.000-7.000 rpm. Se utilizan en procesos donde el objetivo es separar dos sustancias líquidas o con muy bajo contenido en sólidos de pequeña granulometría. Si en la mezcla hubiese algún sólido, este queda depositado en el fondo de la carcasa y cuando llega a una cantidad determinada es expulsado por un conducto en la parte inferior.

A. Esquema de funcionamiento de una centrífuga vertical;

B. Aspecto exterior de uan centrífuga vertical

En el mantenimiento de estos equipos hay que poner especial atención a que los platos estén en buen estado, sin suciedad que los tapone y sin abolladuras. El eje tiene que lubricarse con frecuencia ya que las altas temperaturas que podría alcanzar pueden hacer que el producto del interior de la centrífuga se caliente en exceso. La salida de las fases está controlada por resortes que se abren cuando el producto ejerce una cierta presión, si estos están en mal estado o no se han ajustado bien la separación no se hará correctamente.

Aplicación práctica

Indique las fases que se obtendrán en la centrifugación tras las etapas de winterización, decoloración y desodorización.

SOLUCIÓN

Intercambiadores de calor

Estos equipos son los que se encargan de calentar y enfriar los productos que se procesan en las industrias. Su fundamento es el mismo que el de un frigorífico, un radiador o un aparato de aire acondicionado, un fluido caliente (gas o líquido) cede calor a otro frío a través de una superficie de intercambio.

El proceso va a depender de la diferencia de temperatura entre los dos fluidos, del coeficiente de transmisión de calor de la superficie intermediaria y del área de intercambio entre los dos fluidos. Cuanto más altos sean los valores de estos parámetros más efectivo será el intercambio de calor.

Importante

La efectividad del proceso no depende del valor de las temperaturas, sino de que haya mucha diferencia entre las dos temperaturas.

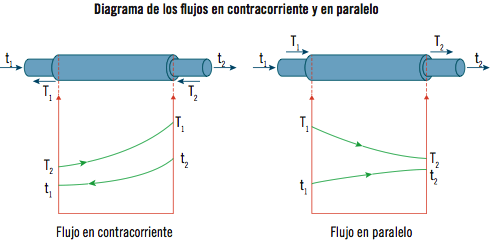

Cuando los dos fluidos entran en contacto, sus temperaturas se van acercando cada vez más conforme aumenta el área que recorren juntos. El flujo de los fluidos caliente y frío puede darse en contracorriente o en paralelo. Si el flujo es contracorriente los dos fluidos entrarán por zonas opuestas del equipo, siendo una zona la de altas temperaturas y otra la de bajas. Si el flujo es en paralelo los dos entrarán y saldrán por la misma zona y su contacto se produce cuando uno de ellos está a su temperatura más alta y el otro a la más baja.

Hay que tener en cuenta que, tanto en el caso de flujo continuo como en el paralelo, el fluido caliente nunca saldrá a menor temperatura que el frío ni viceversa. Cuando el área de contacto es muy grande los dos fluidos llegan cada uno a su temperatura de equilibrio que es próxima para ambos y que depende del coeficiente de intercambio de calor de la superficie de contacto.

Importante

El sentido del flujo no influye en los cambios de temperatura que se den en el proceso, solo la diferencia de temperaturas, el coeficiente de intercambio de calor de la superficie de contacto y el área de intercambio.

Los intercambiadores de calor son de varios tipos, los más utilizados en la industria son los de carcasa y tubos, una variante de estos son los de tubos en forma de U, los de tubos concéntricos y los de placas. En el procesado de alimentos se utilizan para procesos de fermentación, de pasteurización o de condensación, por lo que el rango de temperaturas al que trabajan es muy amplio. El fluido caliente puede ser agua caliente, aceite térmico o vapor de agua; en cuanto a los fluidos fríos se puede usar agua helada, salmuera, agua glicolada o fluidos refrigerantes.

Estos equipos se utilizan para calentar o enfriar los productos a procesar en la refinería, para calentar los fluidos calientes y enfriar los fríos se utilizan calderas y sistemas de refrigeración respectivamente, aunque en el paso de una etapa a otra se puede ahorrar energía en los recuperadores de calor. Un recuperador de calor es un intercambiador en el que la corriente fría y la caliente son producto a diferentes temperaturas, uno se necesita enfriar para la siguiente etapa y otro calentarlo. Con esta medida no se llega a las temperaturas de proceso necesarias, pero se aproximan de manera que el intercambiador que logra estas temperaturas puede ser más pequeño.

Estos equipos tienen zonas que se encuentran a alta temperatura que deben ser aisladas para no tener pérdidas innecesarias de rendimiento del proceso, pero este aislante sirve también para prevenir quemaduras a las personas que trabajen o transiten en torno a estos equipos. El aislamiento es también necesario en caso de zonas muy frías.

Actividades

15. ¿En qué industrias alimentarias cree que se utilizan intercambiadores de calor?

16. ¿En qué etapas del proceso de refinado de aceite piensa que será necesario utilizar un intercambiador de calor?

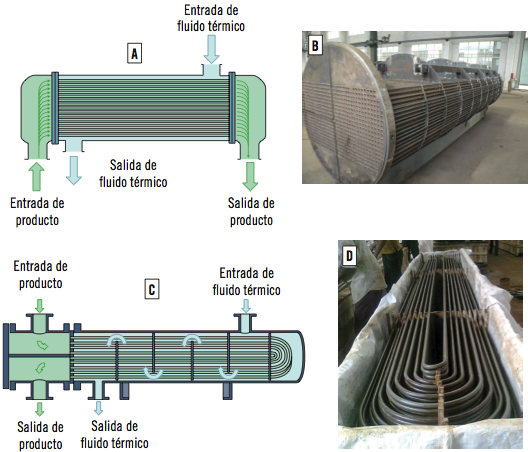

Intercambiadores de calor de carcasa y tubos

Estos equipos consisten en una carcasa en cuyo interior hay una serie de tubos que la atraviesan longitudinalmente. La variante de tubos con forma de U consiste en que los tubos entran y salen por el mismo lado de la carcasa haciendo una U al final de la misma. En ambos casos el producto que atraviesa los tubos entra a una temperatura y sale a otra.

En el interior de la carcasa hay pues un fluido que cede o toma el calor del fluido a procesar, la superficie de intercambio son los tubos y el área de contacto es la superficie que los tubos tengan en el interior de la carcasa, por eso, para un equipo de tamaño similar, con los tubos en U, o bien se tiene mayor capacidad de intercambio o se reduce a la mitad el espacio ocupado por el equipo.

El fluido entra por un extremo de la carcasa y sale por el opuesto, el recorrido en el interior tiene forma de zigzag y está dirigido por una serie de tabiques metálicos llamados deflectores. Esta estructura agrupa los tubos dando estabilidad y robustez al equipo.

Importante

En los intercambiadores de tubos en U se da simultáneamente flujo en contracorriente y flujo en paralelo, y el producto va siempre por el interior de los tubos.

Los tubos están construidos en materiales que transmiten muy bien el calor como el cobre y aleaciones específicas de acero. En su diseño hay que considerar el tipo de fluidos que van a estar en contacto con ellos para que los materiales sean compatibles. La carcasa es de acero, tiene que ser compatible con el fluido exterior y estar protegida contra la oxidación y las alteraciones químicas y atmosféricas.

A. Esquema de funcionamiento de un intercambiador de tubos; B. Montaje de un intercambiador de tubos; C. Esquema de funcionamiento de un intercambiador de tubos en U; D. Montaje de un intercambiador de tubos en U.

Este tipo de intercambiadores de calor se utilizan cuando es necesario trabajar a temperaturas muy extremas, entre 200 y 700 ºC. Su estructura puede soportar también presiones altas, de más de 30 bares, y su aplicación más extendida son las calderas de calefacción de agua para uso industrial donde el calentamiento del agua de proceso se realiza con aceites térmicos.

Este tipo de equipos requiere muy poco mantenimiento mientras se respeten las temperaturas de trabajo para las que se han diseñado, de lo contrario los tubos pueden curvarse o darse fenómenos de cavitación que hagan perder efectividad en el proceso y debilitar la estructura metálica de los tubos.

Definición

Cavitación

Fenómeno que ocurre cuando un fluido alcanza una presión tan elevada que se convierte automáticamente en vapor formando burbujas que implotan causando daños en la estructura donde se encuentren confinadas. Estos fenómenos ocurren con frecuencia en las instalaciones de agua domésticas y se identiflian por ruidos y vibraciones en las tuberías.

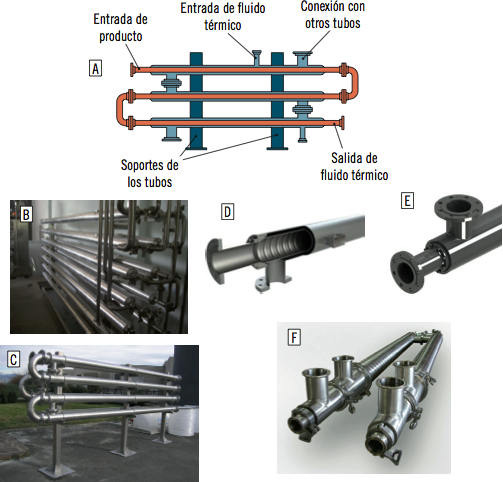

Intercambiadores de calor de tubos concéntricos

Este tipo de intercambiadores de calor consiste en un haz de tubos concéntricos; por el tubo interior circula el producto y por el exterior el fluido térmico. Los tubos están montados en un bastidor en el que hacen una serie de giros en zigzag para aumentar el área de contacto de los fluidos en el menor espacio posible.

Al contrario que en el intercambiador anterior, estos tubos no están protegidos por una carcasa sino que se encuentran al descubierto o protegidos por un aislante. El tubo interior es corrugado para favorecer el paso tanto del fluido interior como del exterior. Estos tubos están ensamblados unos con otros mediante codos. El diámetro de cada tubo está en función de los caudales con los que se vaya a trabajar.

Importante

En los intercambiadores de tubos concéntricos el producto puede circular tanto por el tubo interior como por el exterior.

Estos equipos son muy utilizados en la industria alimentaria para evaporar, concentrar y recuperar calor, es por ello que su construcción suele ser en acero inoxidable y llevan incorporado un sistema de limpieza automático.

A. Esquema de funcionamiento de un intercambiador de tubos concéntricos; B y C. Ejemplos de instalación de intercambiadores de tubos concéntricos; D Interior de los tubos concéntricos; E. Aspecto de los tubos concéntricos; F. Ensamblaje de tubos concéntricos

Aunque las condiciones de trabajo de estos equipos sean similares a las de los anteriores, con temperaturas que se mueven desde −200 hasta 700 ºC y presiones que superan los 30 bares, no son tan efectivos porque el área de contacto entre los fluidos es menor. Sin embargo, esto no es inconveniente cuando el objetivo es tratar poco volumen de producto, y muchas veces es una ventaja dado el bajo coste y la versatilidad de mon taje de estos equipos, que permiten ampliar o reducir la capacidad de intercambio sin hacer grandes inversiones.

En el mantenimiento de estas instalaciones hay que tener cuidado con las juntas de las tuberías y las pérdidas de presión que pueden hacer que se escape producto o líquido térmico. El deterioro de alguna de sus piezas se soluciona sustituyéndola por otra.

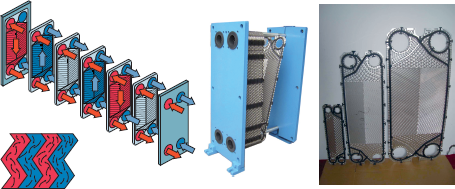

Intercambiadores de calor de placas

En estos equipos los fluidos, en lugar de pasar por el interior de tubos, pasan por el espacio que queda entre dos placas corrugadas que favorecen el sentido de la marcha. El equipo consiste en un gran número de placas montadas en una estructura compacta. Las placas están presionadas unas con otras de forma que el espacio entre ellas es estanco. Este espacio está ocupado de forma alternativa por el fluido caliente y por el frío en una fina lámina; esto, unido a la gran superficie de intercambio que ofrecen las placas, hace que estos equipos tengan una gran eficiencia.

Las placas tienen forma rectangular y unos diseños que favorecen el tránsito de los fluidos por su interior. En las esquinas de las placas hay unos orificios que dan continuidad a los circuitos de fluido caliente y frío a lo largo del paquete de placas. La entrada se hace de manera que cada fluido entra por una esquina y sale por la contraria en su mismo lado.

Las placas están construidas en acero inoxidable y pueden estar soldadas o no; en el caso de que lo estén, esta característica da condiciones de aseptidad en el interior, por lo que son muy utilizadas para el procesado de alimentos a pesar de que el poco espacio que queda entre ellas haga que no sean muy aconsejables para el procesado de productos viscosos. Estos equipos están provistos de sistemas de limpieza automáticos para garantizar su buen funcionamiento.

A. Esquema del flujo de los fluidos caliente y frío en los intercambiadores de placas; B. Aspecto de un intercambiador de placas; C. Diferentes diseños y tamaños de placas

Nota

Aunque el aceite parezca un producto algo viscoso, durante el proceso de refinado está en casi todas sus etapas a una temperatura elevada, por lo que su viscosidad se ve reducida.

La utilización de estos equipos está limitada, como se ha comentado antes, a productos que tengan poca viscosidad. Las temperaturas de trabajo para las que están diseñadas no son tampoco tan extremas como en los casos anteriores, van desde −50 hasta 200 ºC, al igual que la presión de trabajo, que tiene que ser menor, pues soportan hasta unos 5 bares. A pesar de todo son muy utilizados por su compactidad, la facilidad de transporte que tienen y el poco espacio que ocupan.

El mantenimiento de estos equipos no es muy complicado, las placas son la parte más delicada porque pueden obstruirse con partículas que contenga alguno de los dos fluidos; en tal caso habrá que desmontarlo y limpiarlas o sustituirlas por otras nuevas. Las operaciones de transporte son también delicadas al poder recibir golpes.

Aplicación práctica

Para cada tipo de intercambiador de calor, indique cuáles son las etapas del refinado de aceite de oliva donde podría utilizarse.

SOLUCIÓN

Intercambiador de calor de tubos: por sus altas temperaturas y presiones de proceso se utilizaría para calentar el agua que se mandará a otros intercambiadores más pequeños para calentar el aceite.

Intercambiador de calor de tubos concéntricos: como trabaja a altas temperaturas y presiones convendrá utilizarlo para calentar el aceite antes del desgomado, antes de la hidrogenación, antes del secado y antes de la etapa de desaireado previa a la desodorización. Por su capacidad para trabajar con productos algo más viscosos podrá usarse para enfriar el aceite antes de la winterización.

Intercambiador de calor de placas: por su gran capacidad de intercambio de calor se puede usar para calentar la disolución de ácido fosfórico que se utilizará en el desgomado, la disolución de sosa y el aceite antes de la neutralización, el aceite y el agua antes del lavado, el aceite después de la winterización, el aceite antes de la decoloración, el aceite ya desaireado antes de la desodorización y en las recuperaciones de calor que se hagan.

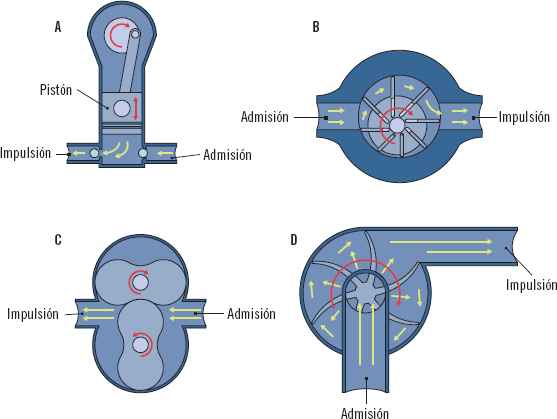

Bombas

Las bombas se utilizan para el transporte del aceite de una a otra de las etapas de las que consta el proceso de refinado. También se utilizan para mover otros compuestos que intervienen en los procesos, como agua, disoluciones o tierras. Otra función importante que desempeñan es realizar el vacío o la presurización de tanques cuando las condiciones de proceso lo requieran; en este caso particular, se llaman compresores.

Son el equipo que más se va a repetir en la refinería y es muy aconsejable tener siempre alguna de repuesto ya que, según la zona donde estén instaladas, el líquido que muevan y el tiempo de funcionamiento van a ser más o menos susceptibles a averías.

Nota

El número de bombas de una refinería puede ser superior a 100.

En su diseño básico, las bombas constan de un eje que está movido por energía eléctrica gracias a un motor al que están conectadas. Este eje mueve a su vez un elemento que va a tomar el líquido por el conducto de entrada e impulsarlo por el de salida. Este tipo de bombas se llaman de desplazamiento positivo y su clasificación se basa en el tipo de movimiento que ejecutan, que puede ser unidireccional o rotatorio.

Las bombas unidireccionales más extendidas son las de pistón. En ellas, un émbolo se mueve adelante y atrás tomando e impulsando el fluido en una cámara. Este tipo de bombas se utilizan para el movimiento de fluidos muy viscosos, que contengan mucho aire o con muchos sólidos en suspensión; tienen poca velocidad y el envío de producto es a intervalos.

En cuanto a las bombas basadas en movimientos rotatorios, pueden encontrarse de muchos tipos; algunas muy comunes son las de paletas, las de lóbulos y las centrífugas. Se basan en un elemento llamado rodete, que movido por el eje gira en el interior de una cámara permitiendo la entrada de fluido en ella e impulsándolo.

Las bombas de paletas consisten en un rotor que tiene acopladas paletas de diferente longitud de manera que cuando las más cortas pasan por el orificio de entrada permiten la admisión de líquido. Al continuar girando, las paletas largas cierran la admisión de líquido a la vez que lo desplazan en el interior de la cámara hacia el conducto de salida por donde lo impulsan. Las paletas tienen una longitud tal que se acoplan perfectamente en la cámara para evitar que el fluido retorne.

Las bombas de lóbulos constan de dos lóbulos que se acoplan perfectamente y que están colocados de forma perpendicular. Esta disposición hace que cuando uno de ellos se encuentre en posición perpendicular a la línea de entrada-salida sea el momento en el que el producto entra en la cámara y a la vez es impulsado por el otro lado. El otro lóbulo estará entonces en paralelo con la línea de entrada-salida, que es cuando desplaza el producto hacia la salida. La disposición perpendicular de los lóbulos hace que el producto que estén moviendo no pueda retornar.

Las bombas centrífugas se basan en la fuerza centrífuga que una hélice imprime al producto impulsándolo por una salida lateral. Estas bombas son diferentes a las anteriores. La entrada de producto se hace en perpendicular al centro de la hélice y la salida es por un conducto tangencial al perímetro de la cámara donde está la hélice. Estas bombas son las más utilizadas en la industria en general por que pueden impulsar prácticamente cualquier tipo de líquidos, por su simplicidad y por la gran capacidad de impulsión que tienen, hasta 500 m3/h. El giro de la hélice y un deflector en su frontal impiden el retorno del producto.

A. Bomba de pistón; B. Bomba de paletas; C. Bomba de lóbulos; D. Bomba centrífuga

Las bombas han de estar construidas en materiales resistentes que puedan soportar las grandes presiones que se dan en la cámara. El ajuste de los elementos móviles debe ser perfecto y sin holguras, ya que esto haría que el producto retornase. La cámara debe estar en total estanqueidad para que no se introduzca aire en el interior de la bomba y para que no salga producto por las fisuras. Para su buen funcionamiento tienen que estar siempre llenas de líquido, a esto se le llama estar cebadas. La lubricación del eje y los demás elementos móviles es de vital importancia para que no haya averías debido a que se produzcan altas temperaturas por el rozamiento.

El caudal que suministra la bomba ha de ser acorde con el volumen de líquido que se quiera mover, para caudales que sean muy grandes o que tengan mucha variación se pueden poner bombas asociadas en paralelo. El número de bombas multiplicará por ese factor la capacidad de impulsión del conjunto. De esta manera, en momentos de poco caudal se pueden anular bombas.

Aplicación práctica

Indique qué tipo de bombas se utilizarían para los siguientes trabajos.

SOLUCIÓN

7. Características del proceso de refinado

El refinado del aceite es un proceso de revalorización de aceite que no es apto para su consumo, de esta forma se hace más asequible económicamente a los consumidores y permite la generalización de su empleo. El refinado no solo se realiza en el aceite de oliva, sino en todos los demás aceites vegetales y grasas animales, para los cuales este proceso es el único modo de consumo de esos productos. Por tanto, el proceso de refinado se puede considerar como una forma de acondicionar grasas y aceites para que puedan usarse como aporte calórico y nutritivo a un coste razonable.

En España, los principales aceites que se refinan son los de oliva y girasol. Este proceso se lleva a cabo en 35 plantas de refinería que se reparten por las zonas tradicionalmente productoras de olivo y girasol de donde se extraen los aceites. Las instalaciones de refinado se caracterizan por estar dotadas de moderna tecnología y en ellas se procesan los más de 400 millones de litros de aceite de oliva que se consumen cada año en España. Además, en estas instalaciones también se procesa aceite de semillas de girasol y en algunas de ellas también hay instalaciones de envasado de aceite.

Los aceites de oliva obtenidos a partir del refinado son los que tienen mayor volumen de consumo en España y otros países de la cuenca mediterránea, pero son también los de inferior categoría, por lo que su precio es el más bajo y es necesario tener una gran producción y una buena red de distribución para poder sacar beneficios. El volumen de negocio que genera la industria está muy centralizado, el 30% lo gestiona una sola empresa que también se dedica al envasado y el 60% de la exportación está en manos de solo cuatro empresas, que además son multinacionales de la industria alimentaria y controlan la producción agraria; por tanto, es difícil abrir nuevos mercados.

Nota

Los aceites de oliva procedentes de refinado son los de inferior categoría organoléptica, ya que no poseen atributos positivos, pero su acidez, índice de peróxidos y absorbancia a la luz ultravioleta son los adecuados para el consumo humano.