Las construcciones, bien sean de edificación o de obra civil, se diseñan para cumplir, fundamentalmente, con las condiciones necesarias que garanticen su seguridad y estabilidad, y por tanto la de las personas que las utilizan. La estructura constituye la parte principal de la construcción que le aporta la solidez y durabilidad necesarias para cumplir de forma segura con los requisitos del uso a que se destina.

El hormigón se erige como uno de los materiales de uso más común en la gran mayoría de estructuras, y por tanto uno de los componentes de la misma que de forma destacada influye en la seguridad de la propia estructura y de la construcción a la que sustenta.

La gran trascendencia que implica el uso correcto de hormigón estructural en cualquier construcción hace que sea de vital importancia conocer perfectamente sus características, elaboración, transporte y puesta en obra del mismo.

Al ser un componente de carácter tan fundamental en el resultado final de la construcción, así como en su seguridad durante la vida útil de la misma, se trata de un material afectado por una extensa y minuciosa regulación normativa que reglamenta, entre otros factores, los requisitos para el cálculo, diseño y dimensionado de los elementos estructurales de los que forma parte, su elaboración, transporte, vertido y conservación.

En el presente manual se desarrollan las condiciones fundamentales exigibles a los hormigones según el uso proyectado, así como las operaciones fundamentales de transporte y puesta en obra del mismo, su correcta ejecución y los equipos y medios de uso habitual para realizarlo.

Este primer capítulo se centra principalmente en el conocimiento básico del hormigón como material fundamental de una gran parte de las estructuras que se construyen, de sus componentes, tipificación, y de la normativa principal que lo regula.

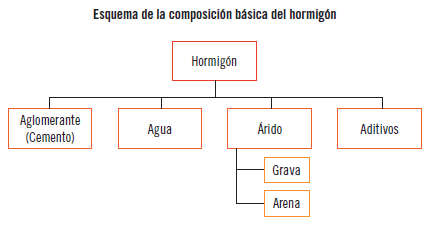

Se conoce como hormigón al material que se obtiene por la mezcla de cemento, árido, agua y ciertos aditivos en determinada proporción.

Los componentes básicos que forman parte de cualquier hormigón son el cemento como elemento aglomerante, los áridos y el agua. Los aditivos se pueden considerar como un componente opcional, cuya función es la de modificar a voluntad determinadas características o propiedades del hormigón.

De la correcta elección de las cantidades relativas de cada uno de los materiales que integran la masa inicial, dependerán la calidad y características finales del hormigón elaborado.

En el hormigón se distinguen dos estados diferenciados:

El hormigón se fabrica inicialmente mediante un proceso de amasado de todos los componentes que intervienen en su formación, creando una masa homogénea, más o menos plástica, sin consistencia propia, con la capacidad de adaptación a la forma del recipiente que la encierra.

El hormigón, durante su estado fresco permite su manipulación, transporte y vertido en los encofrados o moldes que dan forma al elemento estructural que se ejecuta.

Su carácter plástico y moldeable durante el estado fresco del hormigón, le otorga la capacidad de construir elementos estructurales prácticamente con cualquier forma.

Por tanto, es fundamental preparar, previamente a la puesta en obra del hormigón, el espacio donde será vertido, creando un molde o encofrado con la forma exacta del elemento estructural que se pretende ejecutar. El encofrado sustenta y da forma al hormigón hasta que este fragua y endurece, adquiriendo la capacidad suficiente para sostenerse por sí mismo.

Posteriormente, según pasan las horas desde su fabricación, en el hormigón se desarrolla el fraguado, que produce un paulatino endurecimiento de la masa hasta convertirla en un material sólido, dotado de una considerable dureza y resistencia asimilable a la piedra natural.

El fraguado es un proceso que, mediante transformación físico-química de los componentes, provoca la solidificación progresiva de la masa de hormigón hasta alcanzar el estado pétreo.

Sabía que...

El fraguado se produce principalmente por la reacción que provoca la hidratación de los componentes del aglomerante o cemento al contacto con el agua.

El hormigón, una vez endurecido, presenta una magnífica resistencia mecánica ante esfuerzos de compresión, pero es un material bastante débil ante otro tipo de solicitaciones como las de tracción o flexión. El hormigón posee también unas excelentes propiedades de durabilidad.

En general, en la mayoría de elementos estructurales de cualquier construcción es difícil que se encuentren sometidos a cargas puramente de compresión. Normalmente soportan esfuerzos combinados, dependiendo del tipo de elemento estructural, su posición, las cargas que recibe, etc. Es normal también, por ejemplo, que en un mismo elemento estructural, determinadas zonas se encuentren sometidas a compresión y otras zonas a tracción. Para solventar la deficiencia a tracción del hormigón es necesario agregar algún elemento que refuerce o arme la pieza estructural, fundamentalmente en las zonas donde se producen esas solicitaciones mecánicas que el hormigón no puede resistir satisfactoriamente.

De esta forma, dependiendo si el hormigón necesita de refuerzo o no, y la forma en que este se realiza, se puede realizar una clasificación genérica que sería la siguiente:

2.1. Hormigón en masa

Un elemento estructural de hormigón en masa es aquel que no presenta en su seno ningún tipo de refuerzo adicional, y se ejecuta simplemente mediante vertido directo del hormigón en el molde o encofrado, rellenando todo su volumen.

Ejemplo

El hormigón en masa se suele utilizar para rellenos de pozos de cimentación hasta alcanzar el firme de apoyo cuando este se encuentra por debajo del nivel de apoyo de las zapatas.

El elemento ejecutado con hormigón en masa está diseñado para soportar exclusivamente esfuerzos de compresión.

Actividades

1. ¿Considera que un pilar vertical cualquiera, que soporta un tramo de un forjado plano en una estructura de hormigón armado de planta irregular, está sometido únicamente a esfuerzo de compresión estando perfectamente aplomado y nivelado?

2.2. Hormigón armado

El hormigón armado consiste en la ejecución del elemento estructural, re-forzándolo internamente mediante barras o con mallazos de acero, denominados armaduras. El armado del hormigón permite que este pueda trabajar correctamente ante acciones mecánicas que no puede resistir el hormigón en masa, como es el caso de los esfuerzos a flexión o de tracción.

Importante

Se considera que un elemento está sometido a tracción cuando actúan sobre el mismo acciones que tienden a su estiramiento.

Se considera compresión cuando los esfuerzos recibidos tienden a su aplastamiento.

Se trata de esfuerzos de flexión cuando las fuerzas recibidas por el elemento tienden a doblarlo.

Los esfuerzos cortantes son las cargas que recibe el elemento con propensión a cortarlo.

Torsión se considera cuando las acciones que recibe tienden a torcer el elemento sobre su eje longitudinal

El acero posee una elevada resistencia a la tracción por lo que con su utilización se suple la carencia del hormigón ante este tipo de esfuerzos.

La combinación ordenada y prediseñada entre el hormigón y el acero posibilita la ejecución de elementos estructurales que soportan esfuerzos compuestos de compresión, flexión, tracción, etc., que en la práctica es el caso que se produce en casi cualquier estructura.

La introducción de armaduras de acero en el hormigón, aporta a la pieza una ductilidad mayor, es decir, permite cierta deformación del elemento estructural, dentro de unos límites de tolerancia, antes de que se produzca la rotura del mismo.

Armado de elemento estructural realizado mediante barras de acero corrugado, colocadas previamente al vertido del hormigón.

Previamente a la ejecución de la estructura es necesario realizar el cálculo de las cargas que ha de soportar cada elemento, determinando en qué zonas se produce cada tipo de esfuerzo. Con estos datos se diseña la estructura de forma que el armado del hormigón se realice en las zonas traccionadas.

El complemento entre ambos materiales, de forma que el hormigón soporta las cargas a compresión y el acero los esfuerzos de tracción, se ve reforzado cuanta mayor sea la adherencia entre los dos. La adherencia se mejora de forma considerable al realizar el armado mediante barras corrugadas, que presentan unos resaltos transversales en su superficie.

Actividades

2. Teniendo un pilar vertical centrado y una losa en voladizo, ¿en cuál de ellas considera que predominan los esfuerzos de tracción y los de flexión sobre los de compresión, y por tanto necesitará de un armado más importante?

2.3. Hormigón pretensado

El uso de hormigón pretensado aporta una mejora adicional a la resistencia del hormigón armado normal. Un elemento realizado con hormigón pretensado es aquel al que se le provocan esfuerzos controlados de compresión antes de que se produzca su entrada en servicio.

Se basa principalmente en mejorar la resistencia del hormigón a esfuerzos de tracción, provocando cargas de compresión internas que compensan parcialmente las cargas de tracción producidas una vez que el elemento estructural se somete a los esfuerzos para los que ha sido diseñado.

Las cargas al hormigón se le aplican mediante el tensado controlado de tendones de acero de elevada resistencia, que pueden estar formados por alambres, cordones o barras.

El hormigón pretensado se utiliza casi siempre en la realización de elementos prefabricados industrializados, especialmente los que se diseñan para estar sometidos a importantes esfuerzos. Es un sistema muy utilizado en la fabricación de viguetas y nervios prefabricados, placas alveolares de hormigón, jácenas y pilares de estructuras prefabricadas de hormigón, elementos prefabricados de construcciones civiles, puentes, etc.

Los tipos de pretensado, en función de la posición del tendón respecto a la sección del elemento estructural, pueden ser:

Según el momento en el que se aplica el tensado a la pieza, este puede ser:

Nota

Las armaduras que se utilizan para el postensado, habitualmente se instalan en el interior de conductos o vainas.

En relación a la cohesión entre el hormigón y las armaduras, la ejecución de un elemento estructural pretensado puede ser:

Importante

Tanto en el caso de hormigón armado como de hormigón pretensado no se pueden utilizar aditivos que contengan cloruro cálcico o productos con ingredientes químicos que favorezcan el proceso de corrosión de las armaduras, como pueden ser, entro otros los cloruros, sulfuros o sulfitos.

Para elementos elaborados mediante pretensado no se deben utilizar aditivos aireantes que puedan perjudicar la adherencia entre las armaduras y el hormigón, y por tanto el correcto funcionamiento del sistema de refuerzo.

Actividades

3. Consulte en la Instrucción de Hormigón Estructural (EHE) la serie de diámetros nominales, en milímetros, a la que se deben ajustar los alambres utilizados como armadura activa en la confección de elementos de hormigón pretensado.

En el proceso de pretensado se debe tener en cuenta una serie de precauciones, entre las que cabe destacar:

2.4. Hormigón reforzado

El hormigón también ofrece la posibilidad de armarlo mediante fibras que se incluyen en la propia masa en estado fresco. El hormigón reforzado con fibras se designa, según normativa, como HRF. Normalmente se adicionan a la masa fibras cortas y de poca sección, dispuestas aleatoriamente en su seno, de forma que producen un efecto de refuerzo y cohesión multidireccional del hormigón.

Existen muchos sistemas de refuerzo de hormigón mediante fibras, pero las más usadas, entre otras son mediante:

Sabía que...

Es posible mejorar la resistencia de un elemento estructural, mediante un refuerzo mixto, es decir, realizando un armado normal mediante barras o mallazos de acero, combinado con la utilización de hormigón reforzado mediante fibras.

El hormigón reforzado con fibras se puede emplear tanto para realizar elementos de hormigón en masa, como hormigón armado u hormigón pretensado.

Se puede utilizar hormigones reforzados con fibras cuando su puesta en obra se realice mediante proyectado o en elementos que es difícil realizar el refuerzo mediante un armado tradicional con barras de acero y/o mallazos. Es el caso, por ejemplo de formación de bóvedas de túneles y otros elementos singulares de algunas obras civiles.

Tipo de fibras de acero utilizadas en la confección de hormigón reforzado.

Es posible también el uso de hormigón reforzado con fibras para funciones no estructurales específicamente, como es el caso de adición de fibras para mejorar el comportamiento contra el fuego del elemento hormigonado o para reducir problemas de fisuración. El empleo de fibras de acero en el refuerzo del hormigón, mejora también la resistencia a la erosión del elemento ejecutado de esta forma.

Nota

A fin de mejorar la puesta en obra del hormigón reforzado, si este se va a verter mediante bombeo, se recomienda que la longitud máxima de las fibras sea de 2/3 el diámetro del tubo empleado para la impulsión.

En el caso de las fibras de acero, se recomienda que la longitud de las fibras sea al menos el doble que el tamaño máximo del árido empleado en la confección del hormigón. La práctica de uso habitual es utilizar fibras cuya longitud se encuentre entre 2,5 y 3 veces el tamaño máximo del árido.

Cuando se trata de fibras poliméricas o plásticas, se pueden agrupar en dos clases, en función de su diámetro, como son:

Actividades

4. ¿Considera adecuado utilizar fibras de acero de 6 cm de longitud para reforzar un hormigón con tamaño máximo de árido de 20 mm, que se va a verter mediante bomba de hormigonado con un tubo de impulsión de 10 cm de diámetro? ¿Y si se trata de fibras de 7 cm de longitud?

Según sea la procedencia del hormigón utilizado en una determinada estructura, puede ser:

Actualmente, la elaboración del hormigón estructural en el propio tajo está cada vez más en desuso, ya que los progresos conseguidos en el proceso de elaboración en planta o central de hormigonado avalan la calidad y homogeneidad del producto final. En la realidad, el uso de hormigones elaborados en el tajo ha quedado relegado a pequeñas estructuras de escasa importancia, elementos de relleno y hormigonados de poco volumen.

La utilización de hormigón preparado en central presenta una serie de ventajas y garantías de calidad importantes, respecto a la elaboración del hormigón en el propio tajo, entre las que cabe destacar:

Sabía que...

Se deberá acompañar de una hoja de suministro a cada partida de hormigón recibida en la obra, cuyo contenido mínimo está establecido en el Anejo nº 21 de la Instrucción de Hormigón Estructural EHE-08.

Central de preparación de hormigón industrializado

Según la forma de elaboración, la planta o central de preparación del hormigón puede ser:

Actividades

5. Localice una central de hormigonado cercana a su domicilio y averigüe qué datos técnicos le solicitan a la hora de realizar un determinado pedido de hormigón.

6. En la misma central, averigüe si se trata de central dosificadora o central amasadora, determinando a grandes rasgos qué las diferencia principalmente

Aplicación práctica

Una cuadrilla de estructura ha realizado el hormigonado de una serie de elementos estructurales elaborando el hormigón en la propia obra.

Para la confección del hormigón han utilizado un árido cuyo tamaño máximo es de 40 mm.

A fin de reducir las fisuras por retracción, durante el amasado, a la mezcla le han añadido fibras de acero de refuerzo de 7 cm de longitud. ¿Han actuado correctamente?

SOLUCIÓN

Al añadir ese tipo de fibras no han actuado correctamente debido a que la longitud de las fibras ha de ser superior a dos veces el tamaño máximo del árido por tanto:

40 mm ∙ 2 = 80 mm. Las fibras deberían tener una longitud al menos de 8 cm.

La práctica habitual es que la longitud de las fibras esté comprendida entre 2,5 y 3 veces el tamaño máximo del árido, por tanto:

Por lo que la longitud de las fibras, sería recomendable que estuviese comprendida entre 10 y 12 cm.

En ocasiones, por las características de un determinado elemento estructural es necesaria la utilización de hormigones que ofrezcan cualidades específicas, como por ejemplo con alta capacidad resistente o que presenten un peso específico inferior al habitual

4.1. Hormigones de alta resistencia

Son hormigones dosificados con el objeto de conseguir elevadas prestaciones de resistencia mecánica. Su uso se destina principalmente a estructuras especiales o complejas, estructuras sometidas a solicitaciones muy elevadas, etc.

Según la Instrucción de Hormigón Estructural (EHE-08), se consideran hormigones de alta resistencia aquellos cuya resistencia característica de proyecto tenga un valor por encima de 50 N/mm2.

Para la fabricación de hormigón de alta resistencia se utilizan áridos obtenidos de rocas con capacidades mecánicas elevadas. Los más recomendables son áridos de rocas de basalto, riolitas, cuarcitas, sienitas, ofitas y calizas con densidades por encima de 2.600 kg/m3.

Para obtener árido de alta resistencia es recomendable que el tamaño máximo del árido grueso no supere los 20 mm y el árido fino debe tener un grado de finura cercano a 3 mm.

Sabía que...

El hormigón de alta resistencia ofrece, además de su capacidad mecánica, una buena durabilidad frente al ataque de agentes químicos, ya que por su elevada compacidad no permite el paso de estas sustancias al interior a través de los poros.

En la elaboración de hormigón de alta resistencia es recomendable aumentar el periodo de amasado, al menos un 50% respecto al amasado de hormigón convencional.

4.2. Hormigones aligerados

El hormigón aligerado, también denominado hormigón celular, es aquel que presenta una reducida densidad conseguida por adición de componentes que normalmente actúan mediante la creación de pequeños huecos repartidos en el seno de la masa. Por sus características presenta también una importante mejora en las condiciones de aislamiento térmico y acústico que ofrece respecto al hormigón con densidad normal.

Por sus cualidades de reducción de peso y aumento de aislamiento, el uso de hormigón aligerado está especialmente indicado para:

Entre las formas más habituales para producir hormigones aligerados cabe destacar dos formas principalmente, como son:

Aligerante a base de arcilla expandida

Sabía que...

El árido ligero presenta una densidad muy inferior al árido convencional, y se puede obtener por ejemplo por machaqueo de roca volcánica.

Con la utilización de áridos ligeros se ha de tener una serie de consideraciones a la hora de la elaboración y puesta en obra del hormigón:

Nota

La docilidad indica la trabajabilidad del hormigón, es decir, la mayor o menor capacidad de adaptación, mediante vibrado normal, a los encofrados sobre los que se vierte. Su valor se determina mediante el ensayo de asentamiento en el cono de Abrams (UNE 83.313:90).

Actividades

7. Consiga un catálogo de algún fabricante de árido de arcilla expandida y estudie sus características principales: proporción recomendada de uso por metro cúbico de hormigón aligerado, proceso de mezclado, densidad final prevista, recomendaciones de uso, etc.

4.3. Hormigones especiales

Existe una serie de hormigones especiales, que se salen de los estándares de hormigones comunes, y que son desarrollados con mezclas específicas o procesos propios para cubrir necesidades constructivas singulares.

Entre la amplia gama de hormigones especiales, adaptados a cada exigencia concreta, se pueden citar a modo de ejemplo los siguientes:

Aplicación práctica

Ante el hormigonado de los siguientes elementos, ¿qué tipo de hormigón con características especiales sería recomendable utilizar para alcanzar resultados completamente satisfactorios

SOLUCIÓN

Actividades

8. Ante el uso de hormigones de fraguado rápido, con una evaporación acelerada del agua de amasado y un aumento inicial de la resistencia muy rápido, considere qué inconvenientes se pueden producir durante su transporte y vertido, y qué medidas cree que se deben adoptar para minimizarlas o evitarlas.

Como ya se ha expuesto anteriormente, los tres componentes principales y que ineludiblemente forman parte del hormigón son:

Por otra parte, existe un componente opcional, como es el caso de los aditivos, que se utilizan cuando se necesita modificar, de forma moderada, alguna de las propiedades naturales del hormigón convencional.

Otros elementos que normalmente actúan emparejados con el hormigón, sin ser componentes del mismo propiamente dichos, son los refuerzos mediante armaduras o fibras.

En el presente epígrafe se desarrollan las características y cualidades principales de los componentes del hormigón, así como de elementos complementarios como los refuerzos con armaduras o fibras.

5.1. Aglomerantes

El aglomerante es el componente del hormigón que mediante el proceso de fraguado se encarga de unir y cohesionar el resto de componentes hasta transformar la mezcla fluida en un material sólido y resistente, estable tanto al aire como sumergido en agua.

En construcción, los aglomerantes de uso más extendidos son las cales, los yesos y los cementos.

Existen otros tipos de aglomerantes de uso menos extendido compuestos por resinas, copolímeros orgánicos, poliéster, PVC, etc., destinados actualmente, de forma más habitual a la ejecución de pavimentos in situ, hormigones especiales o materiales de sellado de juntas.

Para la confección de hormigón se usa el cemento, de forma casi exclusiva, como material aglomerante.

Cemento

El cemento es un aglomerante hidráulico, que se origina a partir de materiales inorgánicos molidos. Al mezclarse con árido y agua, amasado hasta conseguir una pasta homogénea, se produce el proceso de fraguado, con una serie de reacciones de hidratación, que provocan el endurecimiento de la mezcla.

La obtención del cemento se realiza mediante la calcinación en horno de mezclas molidas finamente de arcilla y piedra caliza, pudiendo llevar también aditivos artificiales. La causa principal del endurecimiento del cemento es la hidratación de los silicatos de calcio al contacto con el agua, aunque en el proceso de fraguado también pueden intervenir compuestos químicos como los aditivos.

Según el proceso de formación del cemento, pueden ser:

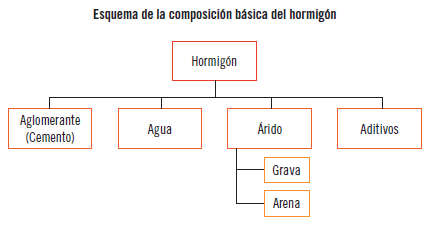

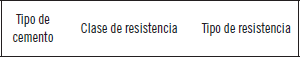

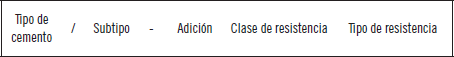

La designación del tipo de cemento se realiza según la Instrucción para la recepción de cementos (RC-08). La forma normalizada para denominar un determinado tipo de cemento es:

Teniendo en cuenta que los tipos, clases y designaciones que contempla la normativa son las que se expresan resumidamente en el siguiente cuadro:

| Tipo de cemento | CEM I | Cemento Portland |

| CEM II | Cemento Portland con adiciones | |

| CEM III | Cemento con escorias de alto horno | |

| CEM IV | Cemento puzolánico | |

| CEM V | Cemento compuesto | |

| Subtipo | A | Subtipo según la proporción en masa de los componentes principales (Tabla A1.1.1 de RC-08) |

| B | ||

| C | ||

| Clase de resistencia | 32,5 | Clase resistente a compresión en N/mm2 |

| 42,5 | ||

| 52,5 | ||

| Tipo de resistencia | R | Cemento de alta resistencia inicial |

| N | Cemento de resistencia normal |

Ejemplo

Ejemplo de tipificación cemento portland básico, sin adiciones: CEM I 32,5 N.

Corresponde a cemento portland, clase resistente 32,5 y resistencia inicial normal.

Para el caso de cemento Portland con adiciones (CEM II), los tipos de adición contempladas en la normativa, así como su designación normalizada son las que se expresan en el siguiente cuadro:

| Adiciones | S | Escoria de alto horno |

| D | Humo de sílice | |

| P | Puzolana natural | |

| Q | Puzolana natural caliza | |

| V | Ceniza volante silícea | |

| W | Ceniza volante calcárea | |

| T | Esquistos calcinados | |

| L y LL | Caliza | |

| M | Cemento Portland mixto |

Ejemplo

Ejemplo de tipificación de cemento portland con adiciones: CEM II/B-V 42,5 R.

Corresponde a cemento portland con adiciones, con un contenido entre 21% y 35% en masa de ceniza volante silícea (según tabla A1.1.1 de RC-08), clase resistente 42,5 con alta resistencia inicial.

En el caso de cemento Portland mixto se indican también entre paréntesis los componentes utilizados como adición.

Ejemplo

Ejemplo de tipificación de cemento portland mixto: CEM II/A-M(S-W-T) 42,5 N.

Corresponde a cemento portland mixto, con un contenido entre 6% y 20% en masa de escoria de alto horno, ceniza volante calcárea y esquistos calcinados (según tabla A1.1.1 de RC-08), clase resistente 42,5 con resistencia inicial normal.

Por otra parte, se contemplan también una serie de siglas para designar cementos de características adicionales o especiales, según la tabla siguiente:

| Cementos con características adicionales | SR | Resistentes a los sulfatos |

| MR | Resistentes al agua de mar | |

| VLH | Bajo calor de hidratación | |

| ESP | Usos especiales | |

| MC | Cemento de albañilería | |

| X | Sin aditivo aireante | |

| BL | Cemento blanco | |

| CAC | Cemento de aluminato de calcio |

La designación normalizada de estos tipos de cemento se realiza de la misma forma que para el cemento común, excluyendo el prefijo “CEM”, seguido de la clase resistente y el tipo de resistencia, y a continuación, separado por una barra “/” se indica la característica adicional que corresponda.

Aplicación práctica

En el envase de un saco de cemento se encuentra impresa la tipificación según la siguiente denominación:

CEM III/C 52,5 N

¿Qué características tiene este cemento?

SOLUCIÓN

Es un cemento con escorias de alto horno (CEM III), subclase C, con un contenido entre 81% y 95% de escoria de alto horno (según tabla A1.1.1 de RC-08), con clase resistente 52,5, con resistencia inicial normal.

Ejemplo

Ejemplo de tipificación de cemento con características adicionales: IV/B 42,5 N/ MR.

Corresponde a cemento puzolánico, subtipo B (según tabla A1.1.1 de RC-08), clase resistente 42,5 con resistencia inicial normal, resistente al agua de mar.

Actividades

9. Localice algún proveedor de materiales de construcción de la zona y averigüe qué tipos de cementos comercializa habitualmente. Compruebe si en los envases se especifica su especificación correctamente identificando tipo de cemento, clase resistente, tipo resistente, etc.

5.2. Aditivos

Los aditivos son componentes adicionales del hormigón, que se pueden agregar en pequeñas proporciones a la masa, con la finalidad de modificar o aumentar alguna o varias de sus características básicas, en estado fresco o endurecido, según la aplicación a la que se destine.

Según la Instrucción de Hormigón Estructural (EHE), los tipos de aditivos contemplados son:

Importante

Dependiendo del tipo de aditivo se pueden agregar antes del amasado o en el transcurso del mismo, en proporción que no supere el 5% del peso de cemento empleado.

Los aditivos se presentan habitualmente en forma líquida o en polvo. El comportamiento real del aditivo dependerá de las características de la obra, de la dosificación, del tipo de cemento empleado, cualidades y granulometría de los áridos, etc.

El uso de aditivos superplastificantes está indicado cuando es necesario verter el hormigón en elementos estructurales con elevado armado, para asegurar que la mezcla accede sin dificultad a todas las zonas del encofrado y envuelve correctamente todas las armaduras. También son adecuados para hormigones que requieran altas resistencias y elevada durabilidad.

Cualquier tipo de aditivo empleado en la confección del hormigón deberá cumplir con las exigencias recogidas en la UNE-EN 934-2. Para autorizar el uso de un aditivo, deberá estar acompañado con la documentación del fabricante donde se indique la designación según la citada norma UNE, la certificación de que cumple los requerimientos de la misma, su función principal y el porcentaje a utilizar.

Recuerde

No se permite el uso de aditivos con contenido de cloruro cálcico en hormigón armado o pretensado, ni productos que contengan cloruros, sulfuros o sulfitos, que puedan provocar la corrosión de las armaduras.

En el caso de elementos de hormigón pretensado en los que la transmisión de esfuerzos se realiza únicamente por adherencia entre la armadura y el hormigón, no se permitirá el uso de aditivos inclusores de aire.

Actividades

10. Si es necesario realizar el hormigonado de una pieza con elevada densidad de armado y geometría compleja, ¿qué tipo de aditivo considera más adecuado, un aditivo plastificante o un aditivo retardador de fraguado?

11. ¿Qué ventajas estima que se producen a la hora de aumentar la plasticidad de un hormigón mediante el uso de los aditivos adecuados, en lugar de hacerlo aumentando el agua de amasado?

En el proceso de elaboración del hormigón es recomendable utilizar un dispositivo de dosificación individual para cada tipo de aditivo, para evitar contaminación entre ellos, especialmente en el caso de aditivos incompatibles entre sí, según las indicaciones recogidas en la documentación técnica del fabricante. Si no es posible, se debe realizar una limpieza completa del sistema dosificador antes de utilizar un aditivo diferente.

Aplicación práctica

¿Qué tipo de aditivos del hormigón, de los contemplados en la Instrucción de hormigón Estructural (EhE), serían adecuados en los siguientes casos?

SOLUCIÓN

Adiciones

Además de los aditivos descritos anteriormente, en la EHE se considera también el uso de adiciones a la fabricación del hormigón para modificar sus propiedades o dotarlo de capacidades singulares. Las adiciones reconocidas por esta Instrucción, durante la elaboración del hormigón son únicamente mediante:

Para poder utilizar este tipo de productos como adición al hormigón, este deberá elaborarse con cemento tipo CEM I.

La cantidad máxima de adiciones permitidas para cada tipo de hormigón son las reflejadas en la siguiente tabla.

| Cenizas volantes | Humo de sílice | |

|---|---|---|

| Hormigón armado | 35% | 10% |

| Hormigón pretensado | 20% | 10% |

Durante el suministro de aditivos será necesario que se entregue conjuntamente con una hoja de suministro en la que figuren reflejados, como mínimo los siguientes datos:

Además de los expresados anteriormente, es posible el uso de otros aditivos que modifican o añaden otro tipo de propiedades, entre los que cabe citar:

El uso de estos aditivos deberá estar justificado técnicamente, y admitidos por la dirección facultativa, especialmente en el caso de hormigones estructurales. Su utilización estará avalada por los correspondientes ensayos y previamente se habrá contemplado en los cálculos de proyecto su posible efecto reductor de resistencia.

5.3. Gravas, arenas y agua

La mezcla de grava y arena forma lo que se denomina como árido en la composición del hormigón. El árido lo forman el conjunto de pequeñas partículas obtenidas de la disgregación de las rocas, empleado en construcción fundamentalmente, entre otros usos, para la elaboración de hormigones, pastas, morteros, etc.

Como componente del hormigón, el árido reduce su retracción, beneficia la carbonatación aumentando su porosidad y ayudando a la entrada del anhídrido carbónico.

El tipo de árido elegido para formar parte de la dosificación del hormigón influye directamente en su resistencia final, textura, docilidad y trabajabilidad de la masa.

Según el sistema de obtención del árido, pueden ser naturales o artificiales.

Áridos naturales

Se forman por el proceso de disgregación de las rocas, de forma natural, debido a la acción de diversos procesos naturales. En la formación de los áridos de creación natural interviene de forma sustancial el proceso de erosión de la roca, por lo que la superficie de sus granos presenta una forma lisa y redondeada. Debido a esta forma de grano, el árido se adapta a los espacios de forma más eficiente, por lo que aporta al hormigón mayor trabajabilidad y facilidad de puesta en obra.

Por el contrario, el uso de áridos naturales o rodados en la composición del hormigón le resta resistencia, debido a que la superficie lisa del árido brinda poca adherencia con el aglomerante.

Dentro de los áridos de formación natural, es más aconsejable el uso de los provenientes de río, que normalmente no tienen tierra adherida, y mejoran la unión con el aglomerante y por tanto la resistencia. Cuando el árido presenta tierra adherida a la superficie del grano es conveniente realizar un lavado previo para eliminarla.

Áridos artificiales

El árido artificial se forma mediante procesos mecánicos de trituración o machaqueo de la piedra natural.

Por el proceso de obtención presenta un grano con aristas vivas y angulosas, lo que supone un mayor rozamiento entre los granos, mejoran la adherencia interna del hormigón y por tanto una mezcla de mayor solidez y compacidad. El uso de este tipo de árido aporta al hormigón mejoras en su resistencia a compresión. También mejoran la resistencia superficial al desgaste del elemento estructural ejecutado con este hormigón.

Según el origen de obtención del árido, se pueden clasificar principalmente en:

Sabía que...

El árido de mina o machaqueo también se le suele denominar árido de cantera.

Actividades

12. ¿Considera adecuado el uso de un árido de origen natural marino o de costa para la confección de un hormigón utilizado para ejecutar elementos estructurales con refuerzo de armaduras pretensadas? ¿Por qué?

Según su naturaleza química o procedencia mineralógica, se pueden obtener diferentes áridos por su origen como:

Según el tamaño del grano, el tipo de árido se puede diferenciar en dos grupos fundamentales:

A su vez, la arena, según el tamaño de sus granos se puede diferenciar entre:

| Tipo de arena | Tamaño de grano |

|---|---|

| Gruesa | entre 2 y 5 mm |

| Media | entre 1 y 2 mm |

| Fina | entre 0,08 y 1mm |

| Limo | menos de 0,08 mm |

Recuerde

El árido de río, por la naturaleza de su formación, presenta un grano redondeado, más limpio y sin impurezas.

En la confección del hormigón no se debe utilizar un árido con un tamaño homogéneo de grano, sino que el resultado debe ser una mezcla de grava y arena, elegida con una determinada curva granulométrica apropiada para las características deseadas según el tipo de hormigón preparado.

La curva granulométrica se determina mediante un ensayo del árido que consiste en hacer pasar una muestra representativa del mismo, de forma gradual, a través de una serie normalizada de tamices de distinto paso, comenzando por el de mayor luz de malla hasta el menor. En cada paso se anota la proporción de árido que queda retenida en el tamiz correspondiente, expresada en porcentaje respecto al volumen total de la muestra ensayada.

Nota

La curva granulométrica expresa la distribución por tamaños de la composición del árido, expresada porcentualmente respecto al volumen total.

Se denomina curva granulométrica continua la de aquel árido que contiene en proporción lineal todos los tamaños de grano. Por tanto se considera granulometría discontinua la de un árido que carece de uno o varios tamaños de grano intermedios, o si alguno de los tamaños aparece de forma porcentual mucho más destacada que el resto de pasos.

El uso de áridos de granulometría continua en la elaboración del hormigón ofrece importantes ventajas como:

Actividades

13. ¿Consideraría como adecuada la utilización de un árido que presenta una curva granulo-métrica continua en los primeros tamaños de tamiz, pero en cambio carece de proporción adecuada de los últimos tamaños de grano fino? ¿Independientemente de su afección a la resistencia, cómo cree que afectaría al proceso de puesta en obra del hormigón?

Agua

El agua es el componente que permite, mediante la hidratación del cemento, que el resto de elementos se puedan unir y producir la pasta homogénea que forma el hormigón. La mayoría de las aguas potables son apropiadas para la fabricación del hormigón, tanto como componente del amasado como para su utilización posterior en el curado durante el fraguado.

El agua de amasado y el posterior curado ha de estar limpia de impurezas y productos nocivos para el hormigón o que puedan provocar corrosión de las armaduras.

En caso de no tener precedentes de experiencia de uso para hormigón del agua procedente de un determinado origen, deberá efectuarse su análisis para verificar que cumple al menos con los requisitos mínimos exigidos en la Instrucción del Hormigón Estructural (EHE), artículo 27.

El agua de mar o salina se podrá utilizar para el amasado y curado de hormigones en masa. Su uso no está permitido para hormigones armados o pretensa-dos por los deterioros que pueden provocar sus componentes a las armaduras.

En general se evitará el uso de agua de lluvia, por ser excesivamente ácida, y las aguas estancadas, que pueden tener elevado contenido de materias orgánicas perjudiciales para el hormigón.

Actividades

14. Consulte la Instrucción de Hormigón Estructural, y verifique si la limitación de la presencia de Ión Cloruro en el agua de amasado y/o curado de un hormigón, es la misma para el caso de hormigón pretensado, de hormigón en masa o de hormigón armado. ¿Cuál es el límite en cada caso?

5.4. Armaduras y fibras de refuerzo

Aunque no se pueda considerar de forma estricta como un componente directo de la elaboración del hormigón, las armaduras de refuerzo forman parte de la mayoría de elementos estructurales confeccionados con hormigón. En el caso de las fibras de refuerzo, sí es más acertado considerarlas como integrantes del hormigón ya que normalmente estas se adicionan a la mezcla durante el proceso de amasado a fin de que se combinen de forma homogénea en todo el volumen de la masa.

Las armaduras utilizadas en elementos de hormigón armado se realizan en acero corrugado, que es un tipo de acero laminado de uso en construcción fundamentalmente.

La barra de acero corrugado es un producto con sección transversal circular, maciza, que en su superficie presenta una serie de corrugas o estrías oblicuas repartidas de forma uniforme a lo largo de la longitud de la barra. Los resaltos o corrugas superficiales de las barras de acero aportan a la armadura, fundamentalmente, una mejora sustancial de la adherencia con el hormigón.

Las barras de acero corrugado cuentan con una elevada ductilidad, o cualidad que permite su corte y doblado sin menoscabar las capacidades resistentes de la armadura.

Otra cualidad que presenta el acero utilizado en hormigón armado es la soldabilidad, lo que permite fabricar mallas preelaboradas industrialmente unidas mediante puntos de soldadura.

Nota

A excepción de los mallazos preelaborados, aunque el acero presente la cualidad de la soldabilidad, la unión entre barras de armado se realiza mediante atado con alambre de ferrallista, evitándose las uniones soldadas especialmente cuando el acero se encuentra ya colocado en los encofrados.

Es importante comprobar, antes de su aceptación, que el suministro de acero dispone del correspondiente marcado CE, y que no presenta grietas ni defectos superficiales.

Las secciones y masas nominales de las barras de acero se adecuarán a la tabla 6 de la UNE-EN 10080. La sección equivalente nunca estará por debajo del 95,5% de la sección nominal. Los diámetros normalizados de barras de acero estarán dentro de la siguiente serie:

| Diámetro nominal de las barras expresado en mm. | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| 6 | 8 | 10 | 12 | 14 | 16 | 20 | 25 | 32 | 40 |

Salvo para el uso en elaboración de mallas electrosoldadas de forma industrial, se debe evitar la utilización de barras de diámetro 6 mm para uniones soldadas.

Actividades

15. Averigüe si las corrugas que presenta la superficie de las barras de acero, además de aumentar la adherencia con el hormigón, aportan alguna información adicional de la armadura dependiendo de la forma y orientación que presentan. ¿Qué datos de las barras de acero se pueden conocer a través de la disposición de las corrugas?

Las fibras de refuerzo elaboradas con acero se dividen en distintos grupos según su proceso de fabricación, siendo:

La resistencia aportada por las fibras depende de forma muy importante de la adherencia que tengan con el hormigón en el seno de la masa. Una característica fundamental en la capacidad de adherencia entre ambos materiales es la forma que presenta la fibra, que puede ser muy variada, destacando:

Las características del hormigón utilizado en cualquier elemento estructural se tipifican según un formato estandarizado con la siguiente configuración:

Donde:

Nota

Este patrón de tipificación del hormigón se denomina “designación por propiedades”.

6.1. Aglomerante

El tipo de hormigón contemplado en la Instrucción de Hormigón Estructural (EHE), según cuente o no con armadura, y dependiendo de si a estas se le aplica algún tratamiento de tensado puede ser:

| HM | Hormigón en masa |

| HA | Hormigón armado |

| HP | Hormigón pretensado |

En la misma Instrucción de Hormigón Estructural, EHE, artículo 26, tabla 26, se establecen los tipos de cemento utilizables dependiendo del tipo de hormigón elaborado, que serán los que se expresan en el cuadro siguiente:

| Hormigón en masa | Cementos comunes excepto CEM II/A-Q, CEM II/B-Q, CEM II/A-W, CEM II/B-W, CEM II/A-T, CEM II/B-T, CEM III/C Cementos para usos especiales ESP VI/1 |

| Hormigón armado | Cementos comunes excepto CEM II/A-Q, CEM II/B-Q, CEM II/A-W, CEM II/B-W, CEM II/A-T, CEM II/B-T, CEM III/C, CEM V/B |

| Hormigón pretensado | Cementos comunes de los tipos CEM I, CEM II/A-D, CEM II/A-V, CEM II/A-P, CEM II/A-M(V,P) |

Para obtener hormigones de alta resistencia, normalmente es necesario utilizar cementos de clase resistente 42,5 como mínimo.

Los cementos con características especiales son especialmente adecuados para la construcción de grandes elementos de hormigón en masa o para hormigones destinados a firmes de carreteras.

6.2. Resistencia característica

Al realizar el cálculo de la estructura, el condicionante principal del que se debe partir es el valor de resistencia unitaria que se estima que alcance en obra el hormigón utilizado.

Se considera como resistencia característica de proyecto, al valor de la resistencia a esfuerzos de compresión que se toma en proyecto como referencia para los cálculos estructurales.

La resistencia característica se simboliza como fck, y su unidad de medida se expresa en N/mm2 (Newton/milímetro cuadrado).

Sabía que...

La resistencia característica del hormigón también se puede denominar como resistencia característica especificada o resistencia de proyecto.

A fin de establecer un sistema de designación común, se recomienda que la resistencia característica de proyecto se especifique siguiendo la siguiente lista de valores expresados en N/mm2:

Este valor de resistencia característica a compresión se estima para un hormigón a los 28 días de su puesta en obra.

El hormigón con una resistencia característica de 20 N/mm2 no se considera suficiente para su empleo en elementos de hormigón armado, por lo que su uso está indicado únicamente en hormigones en masa.

Recuerde

Los hormigones con una resistencia característica por encima de 50 N/mm2 se consideran hormigones de alta resistencia.

El cumplimiento de la resistencia característica establecida en proyecto se debe comprobar en obra mediante el control de calidad.

Aplicación práctica

Para elaborar un hormigón del tipo: HA – 55 / b / 22 / IIb, indique, razonando la respuesta, si es posible realizarlo utilizando un cemento del tipo: CEM II/b-Q 32,5 N.

SOLUCIÓN

Al ser un hormigón armado (HA), se debe comprobar si el tipo de cemento está dentro de los utilizables para este tipo de hormigón según lo prescrito por Instrucción de Hormigón Estructural (EHE). Este tipo de cemento, con adición de puzolana natural caliza no está contemplado como utilizable para hormigón armado, y por tanto no es válido.

Tampoco es válido por la clase resistente del cemento, ya que al tratarse de la elaboración de un hormigón de alta resistencia (HA-55), es necesario que el cemento tenga una clase resistente de 42,5 N/mm2 o superior.

6.3. Consistencia

El grado de consistencia expresa la mayor o menor capacidad para deformarse que presenta el hormigón cuando se encuentra en estado fresco.

Con el valor de la consistencia se determina la docilidad o trabajabilidad del hormigón. El hormigón debe tener una buena docilidad de forma que con el método de vertido y compactación previsto, garantice que se ocupa la totalidad del volumen encofrado, sin aparición de coqueras, y que las armaduras se envuelven totalmente con la medida de recubrimiento mínimo requerida.

El valor de la consistencia de una determinada masa de hormigón se determina a través del ensayo de asentamiento que se realiza con el cono de Abrams. Este ensayo se describe de forma más amplia en el apartado ensayos del presente capítulo. Las diferentes consistencias contempladas para la tipificación del hormigón en función del asentamiento producido son cinco:

| - Seca (S) | 0 - 2 cm de asentamiento |

| - Plástica (P) | 3 - 5 cm de asentamiento |

| - Blanda (B) | 6 - 9 cm de asentamiento |

| - Fluida (F) | 10 - 15 cm de asentamiento |

| - Líquida (L) | 16 - 20 cm de asentamiento |

Actividades

16. Averigüe, según el artículo 35 de la Instrucción de Hormigón Estructural, EHE, qué dos tipos de consistencia aconseja esta normativa que se evite su empleo, excepto para determinadas aplicaciones justificadas.

17. Consulte también, de la misma forma respecto al apartado anterior, en qué caso se permite el uso de hormigones con consistencia líquida.

6.4. Tamaño máximo de árido

La forma correcta de designar el árido es con la expresión “d/D”, donde “d” es el tamaño mínimo, y “D” es el tamaño máximo del árido, aunque la tipificación de la designación en proyecto de un determinado hormigón normalmente se puede realizar haciendo referencia únicamente a la limitación del tamaño máximo.

Se entiende por tamaño máximo de un árido, “D”, a la mínima abertura de tamiz (según UNE EN 933-2), por el que pasa más del 90% (expresado en peso) del total de la muestra de árido, teniendo en cuenta que también se tiene que cumplir que por el tamiz de abertura doble del tamaño máximo “2D”, debe pasar la totalidad de la muestra del árido.

Para la fabricación de hormigón, el tamaño máximo del árido empleado será menor que las siguientes dimensiones, según artículo 28.3.1. de la Instrucción de Hormigón Estructural (EHE):

Aplicación práctica

Se dispone a hormigonar una jácena que presenta una importante densidad de armado.

En las zonas sometidas a fuerte tracción, las barras corrugadas de armado se encuentran en algunos casos con una separación de 35 mm entre ellas.

En el albarán del suministro de hormigón que se ha recibido en obra comprueba que la tipificación del mismo es:

HA – 20 / P / 32 / IIb

¿Existen razones para rechazar ese tipo de hormigón en este caso? ¿Cuáles son esas razones?

SOLUCIÓN

No es un hormigón adecuado para ejecutar el hormigonado de este elemento estructural, y por tanto se debe rechazar su vertido.

La resistencia característica de 20 N/mm2 está indicada para hormigones en masa, y no se considera adecuada para ejecución de elementos de hormigón armado. La resistencia característica del hormigón utilizado habrá de ser al menos de 25 N/mm2 o superior, según lo que se indique en el proyecto.

La consistencia plástica no es una consistencia adecuada para hormigonar una pieza que presenta importante densidad de armado. Se debe utilizar un hormigón de consistencia blanda o fluida, de forma que garantice el correcto recubrimiento de todas las armaduras y su acceso a todos los rincones del encofrado.

El árido propuesto tampoco cumple las características apropiadas. El tamaño máximo del árido empleado ha de cumplir que no sea mayor de 0,8 veces la separación horizontal libre entre armaduras.

En este caso: 35 mm · 0,8 = 28 mm.

Por tanto el tamaño máximo del árido utilizado en la composición del hormigón deberá ser menor a 28 mm.

6.5. Ambiente

El último parámetro que participa en la tipificación estándar del hormigón es la designación del ambiente al que se encontrará sometido el elemento estructural ejecutado.

El tipo de ambiente expresa las condiciones físicas y/o químicas a las que estará expuesto el elemento estructural, y que puede afectar su durabilidad por razones distintas a las cargas previstas en el cálculo previo.

La tipificación del tipo de ambiente se define por la combinación de dos parámetros:

Cuando un elemento esté sometido a alguna clase específica de exposición, se designarán todas las clases separadas por el signo +.

Sabía que...

Normalmente, un elemento no está sometido a más de una clase general de exposición, pero en cambio si puede estar sometido a una, varias o incluso a ninguna clase específica de exposición.

En la siguiente tabla se expone un resumen breve de las clases generales y específicas contempladas en la tipificación de los hormigones:

| Designación | Clase de exposición | |

| Clases generales de exposición referentes a la oxidación de las armaduras | ||

| I | No agresiva | |

| IIa | Normal | Humedad alta |

| IIb | Humedad media | |

| IIIa | Marina | Aérea |

| IIIb | Sumergida | |

| IIIc |

Zona carrera de mareas y zona salpicaduras

|

|

| IV | Con cloruros de origen diferente del medio marino | |

| Clases específicas de exposición referentes a procesos distintos a los de oxidación de las armaduras |

||

| Qa | Química agresiva | Débil |

| Qb | Media | |

| Qc | Fuerte | |

| H | Con heladas | Sin sales fundentes |

| F | Con sales fundentes | |

| E | Erosión | |

Actividades

18. ¿Cree que es habitual que un determinado elemento estructural pueda estar sometido a más de una clase o subclase general de exposición referente a la oxidación de las armaduras?

19. Y en el caso de clases específicas de exposición, ¿podrá un mismo elemento estructural estar sometido a más de un tipo de exposición?

Aplicación práctica

Recibe la denominación del hormigón que debe solicitar a la central de fabricación, según la siguiente estandarización: HA – 30 / F / 16 / IIIb+Qb

Interpretar toda la información que ofrece esta denominación.

SOLUCIÓN

Se trata de un hormigón armado (HA), tipificado según el formato de “designación por propiedades”, con una resistencia característica de proyecto fck de 30 N/mm2 (Newton/milímetro cuadrado).

Consistencia fluida (F) con asiento en el cono de Abrams entre 10 y 15 cm.

El árido empleado tendrá un tamaño máximo de 16 mm.

El elemento estructural estará expuesto a una clase general de exposición, referente a la oxidación de las armaduras, correspondiente a un ambiente de exposición al agua de mar, con la pieza de hormigón sumergida (IIIb), y a una clase específica de exposición correspondiente a acciones químicas agresivas de carácter medio (Qb).

6.6. Tipificación en proyecto

La tipificación de los hormigones a utilizar en una determinada obra debe estar reflejada en el Proyecto, como mínimo en los planos de estructura y en el Pliego de Prescripciones Técnicas Particulares.

Modelo tipo de cuadro de características según instrucciones EhE-08 incluido en los planos de estructura del proyecto

Es preceptivo que en todos los planos de estructura o cimentación de Proyecto se incluya un cuadro resumen de características, según la EHE-08, indicando, entre otros datos, la tipificación del hormigón a utilizar:

En el cuadro de características incluido en los planos de proyecto se incluyen también otros datos de la estructura como nivel de control exigible, coeficientes de ponderación utilizados en el cálculo, características del acero, recubrimientos mínimos, etc.

Cualquier otra referencia al tipo de hormigón previsto, que se realice en otros documentos integrantes del proyecto, como memoria, pliegos, mediciones y presupuesto, anexos, etc., se realizará siempre siguiendo el modelo de designación tipificado.

Este modo de tipificación expresado en el presente epígrafe, del tipo T – R / C / TM / A, es el denominado “designación por propiedades”, y es la forma más habitual de denominar un hormigón en el ámbito de edificación, pero existe también la posibilidad de tipificar el hormigón mediante la “designación por dosificación”, con el siguiente formato:

Donde:

Actividades

20. Intente localizar algunos planos y memorias de estructura de distintos proyectos de edificación, y evalúe qué modo de tipificación del hormigón es el que se usa con más asiduidad, ¿designación por propiedades o designación por dosificación?

Aplicación práctica

Ante la siguiente denominación del hormigón utilizado en un determinado elemento estructural, ¿qué información referente al hormigón prescrito se extrae de dicha designación?

HA – D – 325 / b / 20 / IIb+h

SOLUCIÓN

Se trata de un hormigón armado (HA), tipificado según el formato de “designación por dosificación” (D), con una dosificación de 325 kg de cemento por m3 de hormigón elaborado.

Consistencia blanda (B) con asiento en el cono de Abrams entre 6 y 9 cm.

El árido empleado tendrá un tamaño máximo de 20 mm.

El elemento estructural estará expuesto a una clase general de exposición, referente a la oxidación de las armaduras, correspondiente a un ambiente normal con humedad media (IIb), y a una clase específica de exposición correspondiente a heladas sin sales fundentes (H).

Con la amplia variedad de características que puede presentar un hormigón, siempre es posible elegir el más adecuado en función de la aplicación que se le pretende dar.

Los parámetros variables que principalmente se pueden controlar en función de la finalidad del hormigón son la composición, dosificación, consistencia y resistencia. Normalmente, la actuación sobre alguno de estos parámetros implica que los demás también se ven afectados, ya que están íntimamente interrelacionados entre ellos.

7.1. Composición

La composición es el primer factor sobre el que hay que definir las propiedades futuras del hormigón. Al determinar la composición es necesario definir principalmente, en función de la aplicación prevista para el hormigón elaborado, los siguientes valores:

7.2. Dosificación

Una vez definida la composición del hormigón se especifica la dosificación, que es la acción por la que se disponen las proporciones adecuadas de cada uno de los componentes que intervienen en la elaboración del hormigón.

La dosificación óptima para conseguir un hormigón con determinadas características depende principalmente de tres factores como:

Según la aplicación del hormigón, se deberán establecer unos parámetros hasta determinar la dosificación adecuada, como son:

Si no se ha producido anteriormente un tipo de hormigón determinado, se realizarán previamente muestras de dosificaciones teóricas, ensayadas posteriormente en probetas, para determinar la dosificación óptima que ofrezca la resistencia prevista en el cálculo de proyecto, en función de las cualidades de los materiales empleados, las condiciones de uso previstas y la forma del elemento estructural ejecutado.

7.3. Consistencia

La consistencia del hormigón es también un factor importante a la hora de realizar un transporte y vertido correctos, dependiendo de la aplicación prevista para el mismo. El grado de fluidez está directamente relacionado con la cantidad de agua dosificada en la mezcla.

La consistencia influye directamente en la docilidad del hormigón, que es la capacidad que presenta para ser vertido y puesto en obra según el sistema de compactación utilizable. La docilidad del hormigón también se puede definir como trabajabilidad. Además de la consistencia, otros factores que influyen directamente en la buena trabajabilidad del hormigón son:

Actividades

21. ¿Aumentaría la docilidad de un hormigón de consistencia blanda añadiendo agua hasta alcanzar una consistencia más fluida? ¿Cómo cree que afectaría a la resistencia final del hormigón una importante adición de agua a la mezcla una vez realizado el amasado inicial?

Importante

El grado de plasticidad que presenta el hormigón depende, entre otros factores del contenido, de finos del árido, facilitando la puesta en obra, pero hay que tener en cuenta que cuanto mayor sea el porcentaje de árido fino necesita mayor volumen de agua de amasado, y en consecuencia provoca una disminución de la resistencia del hormigón.

7.4. Resistencia

Naturalmente otro de los factores de gran importancia según la aplicación prevista para el hormigón es su resistencia.

Para garantizar el correcto funcionamiento y durabilidad de la estructura, es necesario definir en proyecto la resistencia del hormigón suficiente dependiendo del tipo de elemento ejecutado, las acciones que soporta, la existencia de armado, etc.

La resistencia característica de proyecto es uno de los datos de partida fundamentales para calcular la estructura y establecer el resto de parámetros de elaboración del hormigón: composición, dosificación, consistencia, etc.

Por seguridad estructural, durante el proceso de vertido y fraguado del hormigón es necesario realizar los correspondientes ensayos para verificar que el hormigón realmente puesto en obra cumple con la resistencia de cálculo establecida en proyecto.

La resistencia del hormigón será mayor, entre otras razones, cuando:

Las juntas de hormigonado se producen cuando se realiza la unión de un hormigón endurecido con un hormigón fresco, debido a una parada prolongada en el proceso de puesta en obra del hormigón, de forma que transcurre el tiempo suficiente para que el vertido inicial pase a las primeras etapas del fraguado y endurecido.

Las juntas de hormigonado, en función de su previsibilidad, pueden ser:

La necesidad de ejecutar una junta de hormigonado no prevista se puede producir por distintas razones, entre las que se pueden citar:

En la medida de lo posible se deben ejecutar las mínimas juntas de hormigonado posibles, ya que constituyen un punto débil de la estructura que puede provocar:

La junta de hormigonado se debe realizar de la forma más adecuada para garantizar la máxima vinculación entre el hormigón endurecido y el nuevo hormigón vertido.

La situación ideal es que las juntas se prevean en el proyecto, ubicándolas donde no perjudiquen al funcionamiento correcto de la estructura, en la dirección más perpendicular posible respecto a las fuerzas de compresión. Se evitará en todo momento la ejecución de juntas de hormigonado en zonas de la estructura donde el armado soporte elevados esfuerzos de tracción.

Importante

No se deben ejecutar juntas de hormigonado en las zonas del elemento estructural sometidas a importantes esfuerzos cortantes.

Cuando por alguna razón sea necesario ejecutar juntas de hormigonado imprevistas, se situarán siempre con la ubicación y características designadas por la dirección facultativa de la obra.

Para garantizar una correcta adherencia de la junta, el hormigón endurecido debe presentar una superficie rugosa que permita el trabado superficial con el nuevo hormigón. Antes de proseguir con el hormigonado, se realizará un picado superficial del hormigón fraguado, eliminando la capa exterior de mortero de forma que el árido grueso quede visto. También se realizará una limpieza de la junta, eliminando elementos sueltos, suciedad, presencia de aceites, grasas o cualquier sustancia que dificulte la adherencia entre los dos hormigones.

En la limpieza de las juntas no se emplearán productos que ataquen al hormigón o sean corrosivos. No deben perturbar la adherencia entre el árido, el cemento o las armaduras.

Si en el transcurso de la ejecución de la junta se han producido heladas, es necesario picar la primera capa de hormigón que pueda estar afectada o dañada por los efectos del hielo.

El tratamiento final de la superficie de hormigón endurecido, antes de recibir el vertido de hormigón fresco, es conveniente realizarlo mediante cepillado enérgico con cepillo de púas de acero o con chorro de arena en caso de presentar suciedad persistente.

Previamente al vertido del nuevo hormigón, es conveniente realizar un regado de la zona de la junta ya preparada para recibir el hormigón fresco. Con ello se consigue principalmente:

Nota

El regado se debe realizar de forma que se humedezca toda la masa de hormigón contigua a la junta, pero evitando que presente encharcamiento en la superficie de unión.

En la zona donde se pretende pausar el vertido, y por tanto, crear una junta de hormigonado, es muy importante evitar que la continuidad de la armadura quede cortada. Se debe prever el montaje de las armaduras de forma que sobresalgan del plano de la junta y permitan el solape posterior con las armaduras de la siguiente fase de hormigonado.

Si una vez endurecido el primer hormigón de la junta, se comprueba que el plano de la junta no se encuentra correctamente orientado respecto a las cargas previstas, es necesario demoler el volumen sobrante hasta conseguir la disposición adecuada.

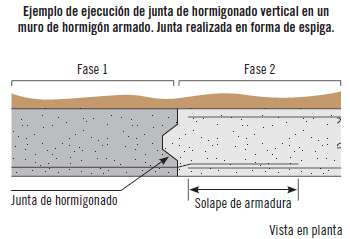

Las juntas que sea necesario ejecutar en elementos estructurales, planos como jácenas, forjados, losas, etc., deben realizarse a una distancia de la línea de apoyo entre 1/4 y 1/5 de la luz libre entre apoyos. Este tipo de juntas es recomendable realizarla mediante un plano inclinado, aproximadamente a 45º, con sentido descendente hacia la zona del hormigón vertido en segundo lugar al reanudar el proceso.

La ejecución de juntas verticales se realiza habitualmente en muros de hormigón armado cuya longitud no permite realizarlo en un solo hormigonado. En este caso es necesario realizar un encofrado lateral de cierre en el canto del muro, pero que a su vez permita el paso de las armaduras previstas para el solape con el armado del siguiente tramo del muro.

En el caso de juntas verticales de muros, es recomendable evitar las juntas de plano recto perpendicular al paramento, garantizando de esta forma un enlace estable entre los dos tramos hormigonados. Las formas de junta de uso más habitual son:

Actividades

22. ¿Sería adecuado realizar una junta en espiga para ejecutar una junta de hormigonado en una losa horizontal maciza de hormigón armado?

Dada la trascendental importancia del hormigón como componente integrante de un elevado número de estructuras y firmes ejecutados, es indudable que su composición, proceso de fabricación, utilización y mantenimiento ha de estar sometido a una regulación exhaustiva que garantice la calidad y seguridad de las construcciones realizadas con este elemento estructural.

Es muy amplia la normativa que reglamenta la ejecución de estructuras o firmes de hormigón, pero a modo de resumen, entre las normas de obligado cumplimiento que afectan de forma más representativa y directa al cálculo, ejecución y mantenimiento de elementos de hormigón se pueden citar:

Además de las citadas, existe también abundante regulación adicional mediante normas, instrucciones, normas UNE, normas de estandarización, etc., que en cada caso serán de aplicación según el tipo de estructura ejecutada, su ubicación o sus condiciones externas.

Como extracto, en el presente epígrafe se realiza a continuación una breve reseña de las normas citadas como de mayor importancia relativa al hormigón estructural.

9.1. Instrucción de Hormigón Estructural (EHE-08)

El Real Decreto 1247/2008, de 18 de julio es el que aprueba la instrucción de hormigón estructural (EHE -08).

La EHE es la normativa de mayor importancia que regula el cálculo de estructuras de hormigón, así como de las propiedades de los materiales que lo componen, su ejecución y control.

Esta norma es de aplicación obligatoria para el diseño, ejecución y mantenimiento de todas las estructuras de hormigón estructural, tanto de edificación como de obra civil, exceptuando los siguientes casos:

Para efectuar el cálculo estructural de hormigón, se deben establecer las acciones que afectan a cada elemento. En caso de edificación, las acciones se determinan según el Código Técnico de la Edificación (CTE). Para la aplicación en puentes de infraestructuras recogidas en la red de interés general de Estado, se aplicará la Instrucción de Acciones en Puentes de carreteras (IAP), o la Instrucción de Acciones en Puentes de Ferrocarril (IAPF).

Los principales apartados y contenidos que integran la EHE, son, de forma resumida, los siguientes:

9.2. Código Técnico de la Edificación (CTE)

El Real Decreto 314/2006, de 17 de marzo, es el que aprueba el Código de la Edificación.

El Código Técnico de la Edificación (CTE) dispone las exigencias mínimas que han de cumplir los edificios, con los requisitos básicos de seguridad y habitabilidad que se establecen en la Ley de Ordenación de la Edificación (LOE – Ley 38/1999 de 5 de noviembre).

El CTE se distribuye principalmente en una serie de secciones o Documentos Básicos (DB), que recogen la regulación y exigencias básicas respecto a:

De los documentos que componen el Código Técnico de la Edificación, el que resulta de mayor aplicación a la ejecución de hormigón estructural es el DB-SE Exigencias Básicas de Seguridad Estructural, que a su vez se subdivide en:

Actividades

23. Mediante consulta del Código Técnico de la Edificación, y en concreto del Documento Básico SE-C Cimientos, intente averiguar cuál es el contenido mínimo de cemento, expresado en kg/m3, que debe contener un hormigón destinado a la ejecución de pantallas continuas de cimentación, sabiendo que la dimensión máxima prevista de los áridos es de 25 mm

9.3. Instrucción para la Recepción de Cementos (RC-08)

El Real Decreto 956/2008, de 6 de junio, es el que aprueba la instrucción para la recepción de cementos (RC-08).

Según lo indicado en su propio articulado, el ámbito de aplicación de la RC-08 corresponde a:

Las recepciones de cemento que se realicen en las obras de construcción, en las centrales de fabricación de hormigón y en las fábricas de productos de construcción en cuya composición se incluya cemento.

Art. 2 R. D. 956/2008

Su objeto principal es regular las prescripciones técnicas exigibles a los cementos, además de reglamentar los procesos para su recepción con el objetivo de que en los elementos de construcción en cuya composición intervenga cumplan con las condiciones fundamentales requeridas.

9.4. Norma de Construcción Sismorresistente: parte general y edificación (NCSR-02)

El Real Decreto 997/2002, de 27 de septiembre es el que aprueba la norma de construcción sismorresistente: parte general y edificación (NCSR-02).

Esta normativa determina los criterios de seguridad que se deben establecer, en relación a la acción sísmica, a la hora de diseñar, ejecutar y conservar una determinada construcción. Su función principal es evitar pérdidas de vidas humanas por la acción de los terremotos sobre las edificaciones, así como minimizar los daños que se puedan producir en las mismas.

Es de aplicación a la fase de proyecto, ejecución y conservación de toda construcción de nueva planta. También será de aplicación a estructuras de edificios sometidos a reforma o rehabilitación, en cuanto a que se deben conseguir unos niveles de seguridad mayores a los que presentaba en su estado inicial.

Sabía que...

Cuando la actuación de reforma o restauración del edificio conlleve modificaciones importantes en su estructura, la aplicación de esta norma se debe considerar como si se tratase de obra de nueva ejecución.

9.5. Orden Criterios para la realización del control de producción de los hormigones fabricados en central

La Orden 21 de diciembre de 2001 es la que regula los criterios para la realización del control de producción de los hormigones fabricados en central.

Establece la reglamentación de los criterios para el control en la producción de hormigones elaborados en central. El fabricante de hormigón debe realizar el control de su producción, revisando los siguientes puntos:

Actividades

24. A la hora de realizar el diseño y cálculo de una estructura de hormigón estructural es importante determinar previamente la vida útil estimada para el edificio proyectado. Según la Instrucción de Hormigón Estructural (EHE), busque el periodo de vida útil nominal que se fija para la estructura de un edificio de viviendas y oficinas.

25. Consulte la Orden 21 de Diciembre de 2001 sobre Criterios para la realización del control de producción de los hormigones fabricados en central, y averigüe durante cuánto tiempo están obligadas las centrales de fabricación de hormigón, a conservar una muestra de cemento de cada lote suministrado.

Mediante un correcto control de calidad del hormigón, se busca confirmar que este satisface las condiciones de resistencia, durabilidad o consistencia requeridas en proyecto de acuerdo con los requisitos impuestos por la normativa en vigor.

El adecuado control de calidad del hormigón abarca desde la comprobación de las características de los componentes antes de ser mezclados, pasando por el proceso de fabricación, hasta el análisis de las características del hormigón finalmente vertido.

Importante

En proyecto se debe establecer el tipo de control de calidad a realizar en obra, tipo y número de ensayos a efectuar, y los criterios de aceptación o rechazo aplicables.

Los controles principales que se realizan al hormigón se pueden clasificar en:

| ENSAYOS PREVIOS AL SUMINISTRO | Ensayos de recepción de los componentes del hormigón. | |

| Ensayos de dosificación. | ||

| Controles del proceso de elaboración | ||

| ENSAYOS DURANTE EL SUMINISTRO | Ensayos de consistencia. Cono de Abrams. | |

|

Ensayos de resistencia a compresión. Fabricación y rotura posterior en laboratorio de probetas.

|

||

| ENSAYOS A POSTERIORI (Hormigón fraguado) | DESTRUCTIVOS | Extracción mecánica de probetas. |

| NO DESTRUCTIVOS |

Determinación de resistencia mediante ensayo de índice de rebote. Esclerómetro.

|

|

|

Ensayo de detección de armaduras y

distancia de recubrimiento.

|

||

| Ensayo de medición por ultrasonidos. | ||

|

Ensayo de resistencia a la penetración de agua bajo presión.

|

||

| Ensayo de resistencia al desgaste por abrasión. | ||

| Ensayo de resistencia al arrancamiento. | ||

Los ensayos previos de aceptación de suministro de los distintos componentes del hormigón no son necesarios si estos materiales vienen acompañados del correspondiente marcado CE que garantice la idoneidad de sus propiedades.

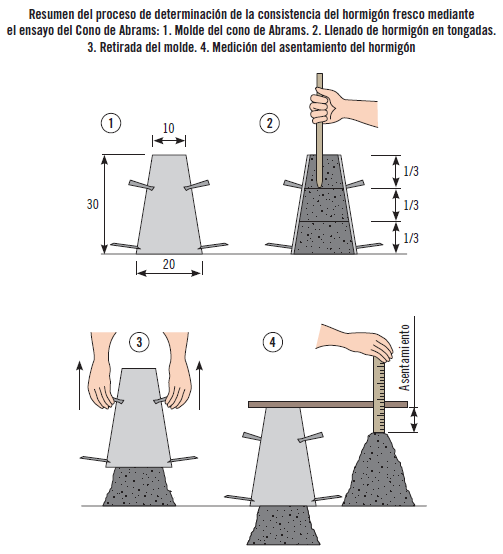

10.1. Ensayo del cono de abrams

La finalidad de este ensayo es determinar la consistencia que presenta una determinada masa de hormigón fresco.

El procedimiento se basa en calcular el descenso de altura que sufre una probeta troncocónica estandarizada, de hormigón fresco compactado manualmente, al liberarla del molde. Cuanto mayor sea el descenso de la altura de la masa, menor consistencia presenta ese hormigón.

El ensayo se realiza con un molde troncocónico de chapa metálica galvanizada, de 30 cm de altura, 20 cm de diámetro de base mayor, y 10 cm de diámetro de base menor.

El molde se coloca sobre una base metálica lisa, ubicada horizontalmente y se humedecen ambos.

Se rellena el molde con la masa de hormigón fresco, en 3 capas o tongadas, de forma que cada una llene aproximadamente 1/3 de su altura. Se realiza el compactado de cada tongada pinchando manualmente la masa mediante una barra de 16 mm de diámetro con el extremo redondeado. En cada capa se pincha 25 veces, distribuidas uniformemente por la superficie de la masa, de forma que la barra penetre levemente en el estrato inferior.

Una vez enrasado se retira el molde, verticalmente, de forma constante, sin producir movimientos laterales.

Seguidamente se coloca el molde junto a la masa, y se mide la diferencia producida entre la altura inicial y el punto más alto de la probeta asentada.

Según el asentamiento producido en el ensayo, se determina la consistencia que presenta la masa de hormigón, que equivale a:

| Consistencia | Asentamiento (cm) | |

|---|---|---|

| S | Seca | 0 - 2 |

| B | Blanda | 3 - 5 |

| P | Plástica | 6 - 9 |

| F | Fluida | 10 - 15 |

| L | Líquida | 16 - 20 |

Actividades

26. Para realizar el hormigonado de una losa maciza inclinada, de hormigón armado, con una importante densidad de acero en su armadura, se realizan ensayos a diversas muestras de hormigón. ¿Qué consideraría más adecuado, un hormigón con un asiento en el cono de Abrams de 6 cm, o un hormigón con un asiento de 17 cm? Razone la respuesta.

10.2. Ensayo de resistencia a compresión

La verificación de la resistencia del hormigón se realiza mediante la rotura controlada en laboratorio, con prensas específicas calibradas, de una serie de probetas elaboradas con el hormigón puesto en una determinada obra. De forma general, la comprobación del cumplimiento de las características previstas en proyecto se realiza con ensayos a los 28 días de la puesta en obra del hormigón.

La resistencia a compresión del hormigón supone la confección de las probetas, el curado del hormigón y la rotura controlada a los 28 días.

Las probetas normalizadas para la medición de resistencia, normalmente son de sección cilíndrica, con un diámetro de 15 cm y una altura de 30 cm.

Modelo de molde y probeta de hormigón para ensayo de resistencia a compresión.

Nota

La normativa admite también probetas de forma cúbica, con una dimensión de arista de 15 cm de forma general, o de 10 cm para hormigones de fck≥ 50 N/mm2 y tamaño máximo de árido de 12 mm. En este caso será necesario aplicar un factor corrector a los resultados obtenidos.

Antes de desmoldarlas, las probetas se mantendrán convenientemente protegidas, en su molde al menos 16 horas, pero no por un tiempo superior a tres días.

Es práctica habitual tomar más probetas de las que la normativa exige para cada suministro, para realizar un ensayo a los siete días de la puesta en obra. Mediante esta práctica, según los resultados obtenidos en esta fecha se puede realizar una previsión aproximada de la resistencia que alcanzará el hormigón a los 28 días preceptivos para realizar el ensayo.

Si bien estos datos a los siete días no son concluyentes, sirven para adelantarse a los resultados definitivos, y si estos no son totalmente satisfactorios dan la posibilidad de adoptar medidas previsoras y pausar la ejecución de la estructura hasta obtener resultados más fiables.

En general, y como medida orientativa, se puede considerar que un hormigón de endurecimiento normal, a los 3 días debería haber alcanzado al menos el 40% de la resistencia prevista a los 28 días. A los 7 días se estima que habrá alcanzado una resistencia del 65%.

En el caso de hormigón de endurecimiento rápido se puede estimar que a los 3 días habrá alcanzado el 55% de la resistencia prevista a los 28 días, y del 75% a los 7 días.

Ejemplo

Para un hormigón del tipo HA-45 (fck = 45 N/mm2) de endurecimiento rápido, la resistencia que debería alcanzar a los 3 y 7 días sería:

Se recomienda comprobar que los resultados de los ensayos a 3 y 7 días son iguales o superiores a la previsión calculada.

Para estimar la progresión que presenta un hormigón a 3 y 7 días, es necesario aplicar sobre la resistencia característica de proyecto (fck), el porcentaje indicado a cada caso, y comprobar si el resultado de la rotura de las probetas cumple con la previsión.

10.3. Ensayos con el hormigon endurecido

Los ensayos que se realizan con el hormigón endurecido pueden ser destructivos o no destructivos.

Ensayos destructivos

Los ensayos de tipo destructivo consisten principalmente en la extracción mecánica de probetas normalizadas de hormigón para su posterior rotura y ensayo en laboratorio.

Se usa este método cuando por alguna razón no han sido satisfactorios los resultados obtenidos del ensayo a compresión de probetas elaboradas con el hormigón fresco, durante el vertido, y se hace necesario verificar que el hormigón que forma un determinado elemento estructural cuenta con la resistencia mínima prevista.

Importante

Hay que tener en cuenta que las probetas se extraen mediante taladrado del propio elemento estructural ya ejecutado, por lo que la actuación crea un debilitamiento permanente en ese punto. Por tanto, es fundamental utilizar estos métodos de ensayo únicamente cuando sea estrictamente necesario, optando cuando sea posible por métodos de comprobación no destructivos.

Cuando se hace necesaria la realización de esta prueba deberá tenerse en cuenta que:

Ensayos no destructivos

Constituyen un sistema de utilidad para analizar la aptitud del hormigón una vez que está endurecido, si bien ofrecen resultados menos exactos y no sustituyen en fiabilidad a los ensayos previos o a los ensayos de carácter destructivo.

Están muy indicados para estructuras en las que se tiene sospecha sobre su aptitud, aplicando estos métodos como evaluación previa, para posteriormente, sobre esos resultados, aplicar ensayos de mayor fiabilidad como los ensayos destructivos.

Nota

En algunos casos, este tipo de ensayos constituyen un paso previo, de aproximación, antes de utilizar sistemas de comprobación destructivos. Mediante los ensayos no destructivos se pueden determinar con mayor exactitud las zonas donde resulta recomendable realizar un análisis del hormigón más profundo.