Capítulo 1

Metrología

1. Introducción

Desde siempre el ser humano ha necesitado poder cuantificar todo aquello que le rodea, prueba de lo cual es la gran cantidad de inventos para medir existentes, como pueden ser la braza, el palmo y tantos otros.

Actualmente, la metrología es la ciencia encargada de establecer estándares para las diversas magnitudes empleadas en cualquier ámbito: mecánico, eléctrico, dimensional, social, etc.

Este capítulo tratará de establecer las necesidades metrológicas relacionadas con la fabricación mecánica.

2. Concepto de medida

La medida es un concepto relativo, ya que este es un valor que se da con respecto a otro, que se denomina patrón.

Definición

Medida

Valor que cuantifica alguna magnitud física.

El patrón establece la unidad de medida a partir de la cual se calcula cuántas veces es mayor o menor cualquier objeto comparado con él.

2.1. Metrología

La metrología la ciencia que estudia todos los aspectos de la medición, teniendo en cuenta factores como las magnitudes, sistemas de unidades, instrumentos de medidas, instrucciones, normas y criterios que permiten llevar a cabo las mediciones de la forma más adecuada.

La metrotecnia es la aplicación directa de la metrología. Se define como el conjunto de técnicas, habilidades, métodos y procesos que hacen posible la aplicación de la metrología.

2.2. Medir, comparar y verificar

Dentro de la metrología, en el sector de la fabricación mecánica, se desarrolla la metrología dimensional, que es la que se ocupa de la medición de dimensiones.

A través de la metrotecnia se pueden realizar tres acciones diferentes: medir, comparar y verificar.

Se entiende por medir el procedimiento mediante el cual se indica cuántas veces está contenida la unidad patrón de longitud en la magnitud sometida a medición. Como resultado de esto, se obtiene un valor numérico que será más o menos exacto en función del número de factores tenidos en cuenta durante el procedimiento de medida. Los factores más importantes a tener en cuenta son:

Se entiende por comparar el procedimiento mediante el cual se establecen semejanzas o diferencias entre dos o más elementos. Uno de los elementos será el patrón, que es la pieza de referencia. Por ejemplo, una escuadra a 90º aporta información de la escuadría que tiene la pieza con que se compara, pero en ningún caso devuelve un valor numérico de la magnitud comparada.

Definición

Verificar

Procedimiento mediante el cual se comprueba si una magnitud posee los valores, formas o características deseadas.

En fabricación mecánica el concepto de verificación engloba los conceptos de medida y comparación.

En las grandes fábricas de mecanizado existe un departamento encargado de realizar las labores de verificación que mide y comprueba si las piezas mecanizadas cumplen los requisitos de fabricación establecidos.

3. Sistemas de unidades

A continuación se estudiará un conjunto de unidades utilizadas en fabricación mecánica pertenecientes a distintos sistemas de unidades.

3.1. Sistema internacional (SI)

Es el más extendido y adoptado en la actualidad. En 1960, durante la 11ª edición del Congreso general de pesas y medidas (CGPM), se decidió llamar al sistema métrico decimal sistema internacional de unidades (SI). Este sistema, que durante las anteriores convenciones, realizadas desde 1875, había sufrido diferentes modificaciones debido a la evolución de la demanda, pasó de tener dos magnitudes a definir un conjunto de siete magnitudes básicas con sus correspondientes unidades, que fueron establecidas en el año 1954 y son las que permanecen en la actualidad.

En la siguiente tabla se muestran las magnitudes básicas establecidas en el sistema internacional de unidades (SI).

|

Magnitudes básicas |

Símbolo |

|

Longitud |

l, h, r, x |

|

Masa |

m |

|

Tiempo, duración |

t |

|

Corriente eléctrica |

I, i |

|

Temperatura termodinámica |

T |

|

Cantidad de sustancia |

n |

|

Intensidad luminosa |

Iv |

Se define como magnitud toda aquella cualidad susceptible de ser cuantificada con respecto a un patrón que determina la unidad.

Una vez definido el concepto de magnitud y sus diferentes tipologías establecidas en el SI, se debe asignar a cada magnitud una unidad que permita medirla y cuantificar cuántas veces es mayor o menor que su unidad patrón de referencia.

Es por ello que se define a la unidad de medida como la cantidad referencial de comparación entre dos magnitudes de la misma especie.

En la siguiente imagen se pueden observar las diferentes unidades establecidas en el SI para cada una de las magnitudes.

|

Magnitudes y unidades |

|||

|

Magnitud básica |

Símbolo |

Unidad básica |

Símbolo |

|

Longitud |

l, h, r, x |

metro |

m |

|

Masa |

m |

kilogramo |

kg |

|

Tiempo, duración |

t |

segundo |

s |

|

Corriente eléctrica |

I, i |

amperio |

A |

|

Temperatura termodinámica |

T |

grado kelvin |

K |

|

Cantidad de sustancia |

n |

mol |

mol |

|

Intensidad luminosa |

Iv |

candela |

cd |

Si una unidad fuese muy grande para el objeto a cuantificar pueden usarse los múltiplos o submúltiplos de dicha unidad. Por ejemplo, el mecánico usa comúnmente el submúltiplo milímetro perteneciente a la unidad metro para cuantificar una magnitud de longitud.

Los múltiplos y submúltiplos (o prefijos, que es como se índica en el SI) reconocidos son los que se indican en la siguiente imagen.

|

Relación de múltiplos y submúltiplos en el SI |

|||||

|---|---|---|---|---|---|

|

Factor |

Nombre |

Símbolo |

Factor |

Nombre |

Símbolo |

|

101 |

deca |

da |

10−1 |

deci |

d |

|

102 |

hecto |

h |

10−2 |

centi |

c |

|

103 |

kilo |

k |

10−3 |

mili |

m |

|

106 |

mega |

M |

10−6 |

micro |

μ |

|

109 |

giga |

G |

10−9 |

nano |

n |

|

1012 |

tera |

T |

10−12 |

pico |

p |

|

1015 |

peta |

P |

10−15 |

femto |

f |

|

1018 |

exa |

E |

10−18 |

atto |

a |

|

1021 |

zetha |

Z |

10−21 |

zepto |

z |

|

1024 |

yotta |

Y |

10−24 |

yocto |

Y |

3.2. Sistema anglosajón

Es interesante tener conocimientos de este sistema dada su utilización en la industria de los países de habla inglesa, aunque en este epígrafe solo se verá lo más relevante al tema del manual.

La unidad empleada por este sistema para medir longitudes es la “pulgada”. Una pulgada equivale a 25,4 mm. Se representa mediante el símbolo de las comillas.

Es muy común ver expresadas las magnitudes en pulgadas en números fraccionarios, como por ejemplo: ½”, ¾”, etc.

3.3. Medidas lineales. Unidades de longitud

Las unidades fundamentales que se emplean para cuantificar la medición de una longitud son el metro en el sistema internacional y la pulgada en el anglosajón.

3.4. Medidas angulares. Unidades angulares

Para la cuantificación del valor de los ángulos se utilizan varias unidades.

En el sistema internacional la unidad es el radián.

Definición

Radián

Es el ángulo correspondiente a un arco que tiene la misma longitud que el radio de la circunferencia que lo contiene.

No obstante, en mecánica, el radián no es una unidad muy utilizada. La medición de los ángulos planos puede expresarse comúnmente mediante el sistema sexagesimal o el centesimal.

Sistema sexagesimal

Un grado sexagesimal equivale al ángulo formado por un arco resultante de haber dividido una circunferencia en 360 partes iguales. También puede definirse como la noventava parte de un ángulo recto.

Los submúltiplos del grado son el minuto y el segundo. El símbolo usado es el que se expresa a continuación:

Sistema centesimal

Un grado centesimal equivale al ángulo formado por un arco resultante de haber dividido una circunferencia en 400 partes iguales. También puede definirse como una centeava parte de un ángulo recto.

Los submúltiplos del grado son el minuto y el segundo. El símbolo usado es el que se expresa a continuación:

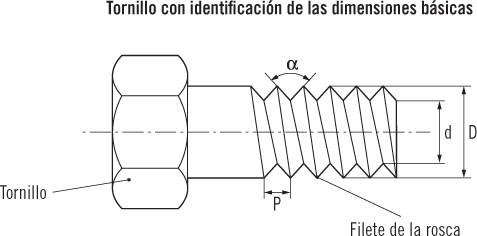

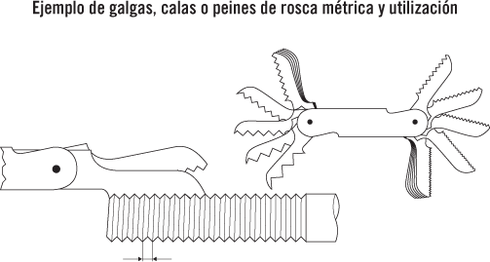

3.5. Roscas

Las roscas representan un recurso muy utilizado en la fabricación mecánica para la unión de elementos mediante tornillos y tuercas o la transmisión de movimiento mediante husillos roscados. En todo caso, se hace necesaria la medición precisa de las dimensiones que componen dicha rosca.

Las dimensiones básicas y elementos más importantes a medir en una rosca son los que se definen a continuación:

Visto todo lo anterior, resulta obvia la necesidad de combinar tanto sistemas de unidades para medir longitudes en milímetros o pulgadas, por ejemplo para la medición del paso, como sistemas de unidades para la medición de los ángulos, como es el caso de la medición del ángulo que forman los flancos.

3.6. Engranajes

Otro de los elementos esenciales, por su utilización, son los engranajes. Un engranaje es el conjunto formado por dos o más ruedas dentadas cuyo fin es transmitir movimiento o potencia.

Los elementos medibles que definen una rueda dentada son:

Al igual que en la medición de las roscas, será necesario utilizar todos los sistemas de unidades propuestos, tanto para magnitudes lineales como angulares.

3.7. Mediciones especiales

Debe tenerse en cuenta que en la fabricación mecánica existen otros parámetros a comprobar, como por ejemplo la rugosidad de una superficie, la conicidad o inclinación de un cono, la planitud de una superficie, etc.

Definición

Rugosidad de una superficie

Conjunto de irregularidades derivado de los errores de forma y las ondulaciones que pudiesen presentarse durante el proceso de fabricación.

El valor de la rugosidad se mide en micras de milímetros en el SI o en micropulgadas en el sistema anglosajón.

Sabía que...

Todos los parámetros que puedan ser medidos en un taller de fabricación mecánica provendrán de los sistemas de unidades ya estudiados o como resultado de la combinación de estos.

4. Útiles de medición y comparación del producto mecanizado

A continuación se establecerá una clasificación de los instrumentos más importantes dentro del sector de la fabricación mecánica, algunos de los cuales serán explicados en capítulos siguientes.

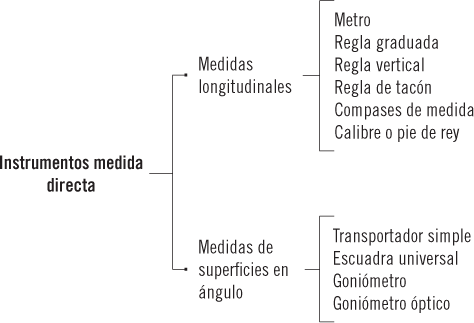

5. Útiles de medición directa

Los principales útiles de medición directa son lo que aparecen recogidos en el siguiente esquema:

De todos los instrumentos expuestos, se estudiarán solo los más utilizados en un taller mecánico.

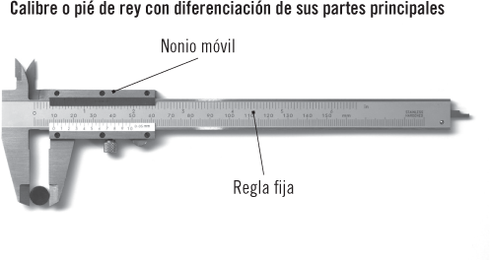

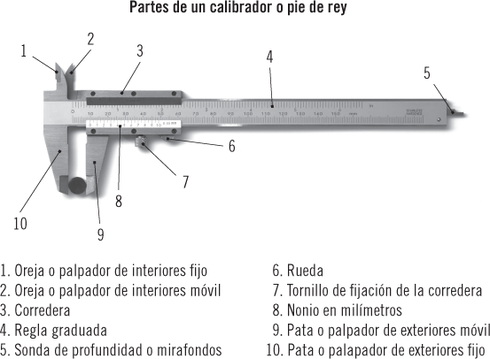

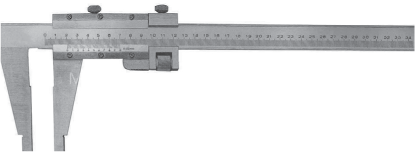

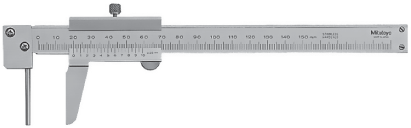

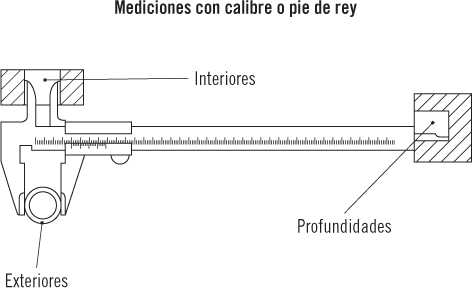

5.1. Calibrador o pie de rey

El calibre o pie de rey se considera el instrumento por excelencia del mecánico. Con este instrumento se obtienen mediciones de pequeñas a medias precisiones.

Básicamente, este instrumento de medida consta de dos partes: una regla de acero inoxidable graduada y doblada por su extremo que constituye la boca fija y otra regla menor doblada a escuadra, llamada cursor o corredera, que se desliza de forma suave por la primera regla y que constituye la boca móvil. Esta corredera incorpora una segunda graduación que se denomina nonio.

La regla fija suele llevar una hendidura en su cara posterior por la cual se desliza una varilla o sonda solidaria a la corredera y que se emplea para medir profundidades.

En la siguiente imagen pueden observarse mejor las partes más importantes del calibre.

Principales tipos de calibres

Existen diferentes tipos de calibres, pero aquí se nombrará tan solo una clasificación de los más usuales:

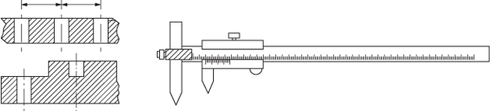

Pie de rey de tornero

Sin embargo, existen algunos tipos que también se emplean para interiores.

Pie de rey de tornero con aplicación para medir interiores en la parte superior

Funcionamiento y manejo del pie de rey

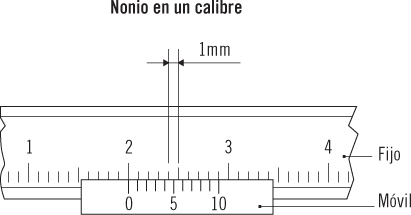

Al analizar la apreciación de una regla de medir convencional se observa que esta no puede medir nada más pequeño que un milímetro, puesto que la misma está graduada de tal forma que un milímetro es la distancia mínima entre cada una de sus rayas.

Para incrementar la apreciación de un instrumento es necesario incorporar una segunda graduación llamada nonio. El nonio se define como la regla recta o circular que fracciona las divisiones de la regla en partes proporcionales, aumentando la apreciación del instrumento.

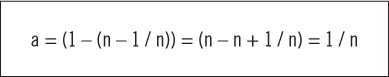

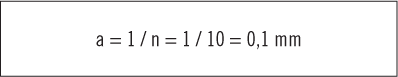

La apreciación de un instrumento con nonio puede definirse como la diferencia entre una división de la regla y una del nonio o, lo que es lo mismo, la menor división de la regla dividida entre el número de divisiones del nonio.

En líneas generales, sea cual sea el tipo de calibre que se emplee, el funcionamiento es el mismo: abrir el calibre a una magnitud superior a la que desea medir, colocar el palpador fijo en una de las caras y aproximar el palpador móvil. En caso de ser una profundidad, situar el calibre perpendicular al taladro y bajar la sonda hasta tocar el final.

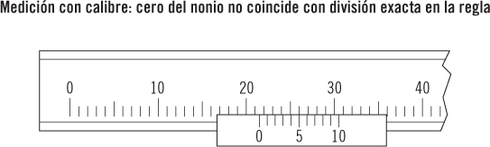

Una vez acercado los palpadores a la pieza, solo faltará interpretar la medida, para lo cual hay que fijarse en la posición que tiene el cero del nonio sobre la regla fija.

En la lectura podrán darse dos situaciones:

Ejemplo de medición con calibre, cero de nomio no coincidente con división exacta en la regla

Calculando la apreciación del instrumento:

La medición obtenida sería:

Aplicación práctica

Usted es un operario de un torno manual en un taller de fabricación mecánica y está fabricando un eje con unas especificaciones recogidas bajo plano. ¿Qué procedimiento ha de seguir para medir durante el proceso de fabricación con un calibre o pie de rey?

SOLUCIÓN

Lo primero será parar la máquina y asegurarse de que no puede volver a ponerse en movimiento mientras usted está realizando las comprobaciones.

Los siguientes pasos que ha de seguir son:

5.2. Micrómetro de exteriores o interiores

El micrómetro es, junto al pie de rey, el instrumento más importante de un técnico en fabricación mecánica. Se emplea cuando se desea obtener más apreciación en la medida.

Las diferentes partes que forman un micrómetro o palmer son:

Tipos de micrómetros

Los micrómetros más usuales son los siguientes:

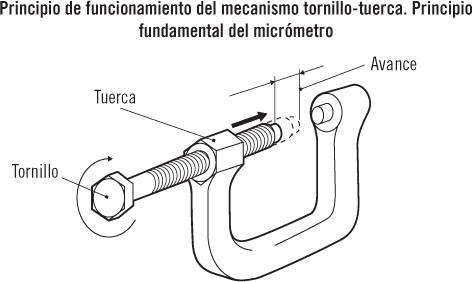

Principio de funcionamiento y manejo del micrómetro

El principio de funcionamiento del micrómetro es similar al de un tornillo y una tuerca. En la siguiente imagen se observa un tornillo rosca sobre una herradura que hace las veces de tuerca. Por cada vuelta completa, el tornillo avanzará una cantidad igual al paso de su rosca.

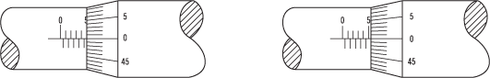

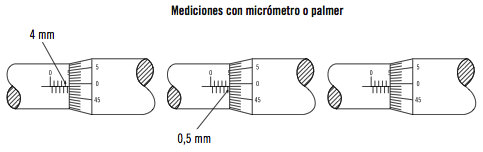

El micrómetro posee un tornillo con un paso de rosca de 0,5 mm. Sobre este tornillo se encuentra una regla graduada en un cilindro que lo cubre. Esta regla está dividida en dos partes mediante una línea horizontal: la parte inferior muestra las marcas de milímetros, que suponen la parte entera de la medición, y unas marcas verticales en la parte superior de la línea horizontal suponen las marcas de medios milímetros, las cuales se encuentran desfasadas a la cantidad con respecto a las inferiores. Junto al atacador se encuentra otro cilindro que, a su vez, envuelve a este primero y que posee un tambor graduado en 50 partes, del cual se desprende la parte centesimal de la medición.

Al igual que con el calibre, cuando se realice una medida pueden darse los dos casos siguientes:

Ejemplo

Para obtener el valor de las medidas en la siguiente representación de un micrómetro:

Si se observa la medida representada en el micrómetro de la izquierda, se podrá observar que el cero del tambor graduado coincide con la línea horizontal y por lo tanto este representa una medida de 5,00 mm. Sin embargo, si se observa el micrómetro de la derecha, el cinco esta sobrepasado: como el tambor graduado sigue coincidiendo, la medida que aprecia es de 5,50 mm.

Ejemplo

Para obtener el valor de la medida de las siguientes representaciones de un micrómetro:

El resultado sería la composición de:

Medida = 4 mm + 0,5 mm + (49 × 0,01) = 4,99 mm

Aplicación práctica

Usted se encuentra fabricando un eje y observa que en las especificaciones del plano le solicitan medidas cuya apreciación es mayor que la del calibre que posee. ¿Qué instrumento de medida emplearía y cuál sería el procedimiento a seguir?

SOLUCIÓN

Se deberá utilizar un micrómetro y seguir el siguiente procedimiento:

5.3. Goniómetro de precisión

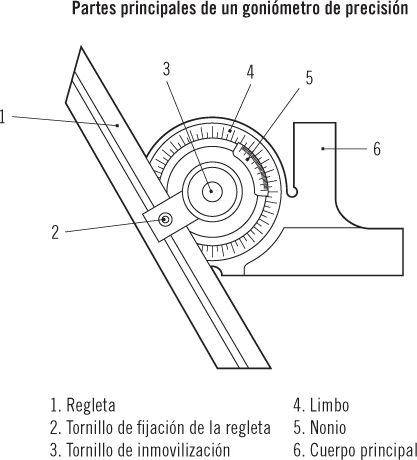

La siguiente imagen muestra un goniómetro de precisión y sus elementos más importantes.

El cuerpo principal sirve de sustento al resto de elementos. En él se apoya el limbo, consistente en un círculo graduado en 360 partes en ambos sentidos. Sobre su centro gira el conjunto 1-2-3-5, es decir, el nonio es solidario con la regleta y se fija con el tornillo de fijación.

La apreciación de este instrumento se calcula de forma similar al del calibre o el micrómetro: menor división del limbo dividido por el número de divisiones del nonio.

Ejemplo

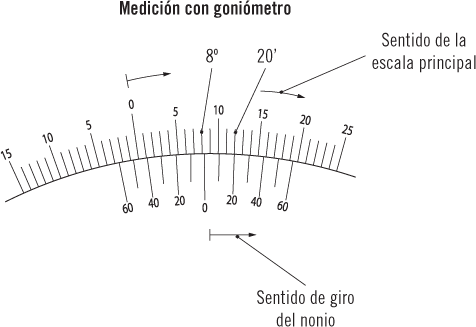

El siguiente goniómetro de precisión tiene 6 divisiones en su nonio y su limbo está dividido en grados sexagesimales.

La apreciación del instrumento será:

a = d / n = 1º / 6 = 60 / 6 = 10'.Por tanto, cada raya del nonio representará 10 minutos. En la siguiente figura se puede observar cómo el cero del nonio sobrepasa los 8 grados. La parte decimal se obtiene identificando qué raya del nonio coincide con otra cualquiera del limbo, en este caso la segunda raya, que además equivale, debido a la apreciación calculada anteriormente, a 20 minutos. El resultado sería 8 grados y 20 minutos.

Puede observarse también que la doble numeración del nonio sirve para medir ángulos en los dos sentidos, ya que el limbo está graduado en dos sentidos, lo cual permite medir ángulos trabajando con los complementarios y suplementarios.

5.4. Normas de mantenimiento y conservación de los instrumentos de medición

Existe una serie de normas para la conservación y el mantenimiento de los instrumentos de medida. Entre ellas se establece que los instrumentos deben emplearse únicamente cuando el trabajo lo requiera y para las mediciones que sea necesario realizar, nunca usarlos de forma arbitraria. Por otra parte, antes de empezar a usarlos se deben quitar los bloqueos para no arañarlos ni provocarles holguras. Cuando se estén realizando las mediciones, hay que procurar no ejercer demasiada presión, ya que puede falsear la medida y provocar un desgaste prematuro e innecesario. Cuando el instrumento lo tenga incorporado, la aproximación del palpador se debe realizar con el tornillo de fricción o atacador, en caso del micrómetro, para evitar el esfuerzo elevado. Asimismo, una vez tomada la medida, se debe volver a separar el palpador móvil y retirar el instrumento evitando arañar la pieza y desgastar el instrumento. Por último, cuando el instrumento vaya a permanecer mucho tiempo en desuso se deberá mantener de tal forma que esté protegido de la humedad. En caso contrario, el instrumento podría bloquearse.

6. Instrumentos de comparación

En los apartados anteriores se ha visto el concepto de comparación, entendiendo por tal el procedimiento mediante el cual se establece una relación de semejanza entre la dimensión de una pieza y la de un patrón tomado como referencia. Durante este proceso, deberá recordarse que no se obtiene un valor numérico de la dimensión o magnitud a comparar, sino la relación de semejanza que existe entre ambas.

El procedimiento de comparación se emplea cuando no se desea obtener el valor numérico exacto, sino constatar la diferencia existente entre el patrón y la pieza sometida a comparación. Por ello este tipo de procedimiento se denomina de tipo indirecto. Suele ser muy utilizado en los talleres de fabricación mecánica y entre sus características se encuentran:

Para llevar a cabo el proceso de comparación se utiliza un instrumento llamado comparador o amplificador. Este tipo de instrumentos suele tener una apreciación centesimal, que coincide con un recorrido del palpador de 10 mm, aunque puede llegar a emplear amplificadores con una apreciación de 0,5 micras, cuyo recorrido de palpador es de 0,025 mm.

Muchas empresas, por necesidades concretas de su fabricación, crean sus propios útiles de comparación o adaptan los existentes, con lo que la tipología existente en este tipo de instrumentos es notable. Por esta razón, simplemente se indicarán los comparadores o amplificadores más utilizados.

Sabía que...

Los comparadores o amplificadores se pueden acoplar a diferentes soportes que, además de realizar comparaciones, permiten verificar procesos como: paralelismo entre dos ejes, paralelismo entre eje y plano, excentricidad entre ejes, perpendicularidad entre ejes y perpendicularidad entre eje y plano.

Los comparadores que se citarán se clasifican en función de cómo realizan esa amplificación y pueden ser:

6.1. Comparadores de amplificación mecánica

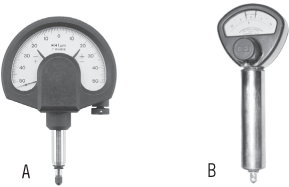

El nombre por el que son más comúnmente conocidos este tipo de amplificadores es el de reloj comparador y se clasifican en función del tipo de mecanismo que realiza la amplificación. Tal clasificación puede quedar de la siguiente manera:

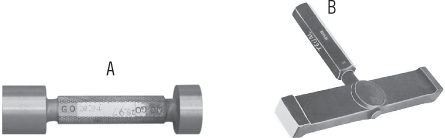

Reloj comparador de amplificación mecánica de palanca minímetro (A) y microkator (B).

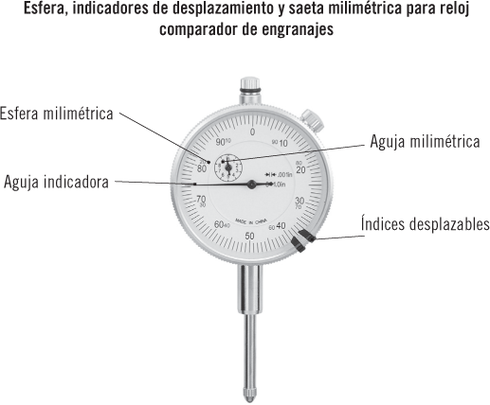

Todos ellos poseen los siguientes componentes:

La esfera orientable permite colocar a cero el reloj comparador en cualquier situación de medición. Colocado este a cero, puede situar los indicadores de desplazamiento en unos valores tales que el desplazamiento de la aguja cumpla con los márgenes de fabricación, lo que permitirá comparar muchas piezas de forma rápida, desechando aquellas que queden fuera de los márgenes.

En ocasiones, el reloj comparador permite que la aguja dé más de una vuelta completa, representando cada una de estas un milímetro de diferencia que queda marcado en la esfera milimétrica. Esta esfera es más pequeña y se encuentra casi centrada con la aguja.

6.2. Comparadores de amplificación neumática

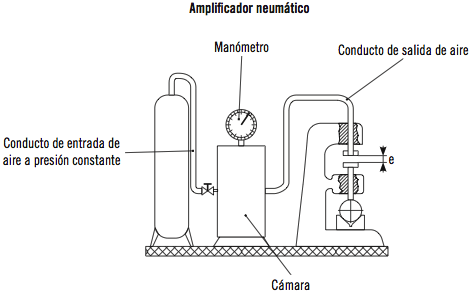

En este caso, la amplificación se realiza por medio de aire comprimido. Más concretamente, la medición se realiza gracias a la diferencia de presión que se origina cuando se obstaculiza la salida de aire. Este obstáculo provoca que en el acumulador de aire comprimido se genere una diferencia de presiones, que son apreciadas por un manómetro encargado de decir, para esa variación de presión, qué desplazamiento se ha generado en el palpador móvil.

En la siguiente imagen puede verse cómo la distancia “e” es la original para que el manómetro marque cero a la salida del aire. En cuanto la distancia se reduce, la presión aumenta y el manómetro marca el recorrido.

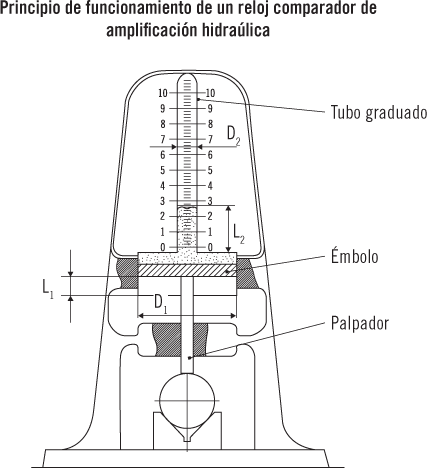

6.3. Comparadores de amplificación hidráulica

En este caso, la amplificación se obtiene mediante la diferencia de presión producida cuando un émbolo ejerce un desplazamiento sobre un volumen de líquido, que se introduce en otro cilindro de menor tamaño.

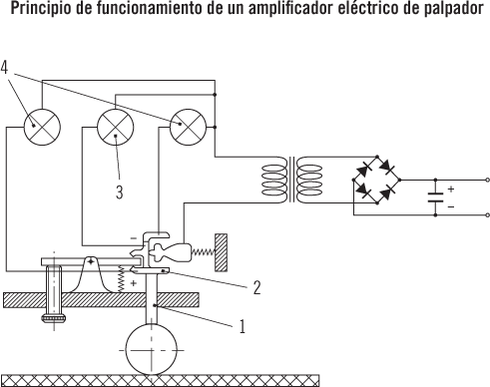

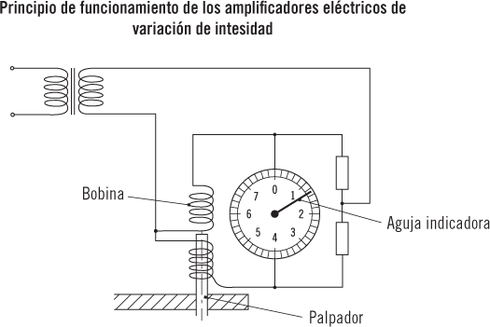

6.4. Comparadores de amplificación eléctrica o electrónica

En este caso, la amplificación se produce como consecuencia de una variación del flujo eléctrico. Si el amplificador no emplea procesamiento electrónico para obtener este resultado se dice que es un amplificador eléctrico. Existen dos tipos, que se verán a continuación.

En la siguiente imagen puede verse el principio de funcionamiento.

El avance de las tecnologías ha conseguido reducir con el paso del tiempo comparadores eléctricos y electrónicos.

Amplificador electrónico de tamaño reducido. Comparador digital.

El paso del tiempo y el avance de la tecnología han hecho posible una reducción paulatina en el tamaño de los comparadores eléctricos y electrónicos.

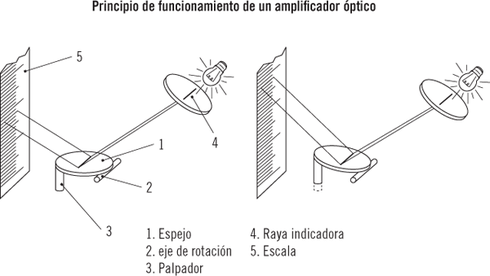

6.5. Comparadores de amplificación óptica

En este caso, la amplificación se realiza empleando las leyes de la reflexión y refracción de la luz. El comparador está compuesto por una serie de lentes colocadas de una determinada manera que le permite proyectar la luz en una regla graduada. Esta proyección varía gracias a un espejo sujeto por una parte a un eje y por otra al palpador, que es el que le permite girar. La variación en el espejo provoca un cambio en la proyección de la luz sobre la regla graduada, que indica ese desplazamiento.

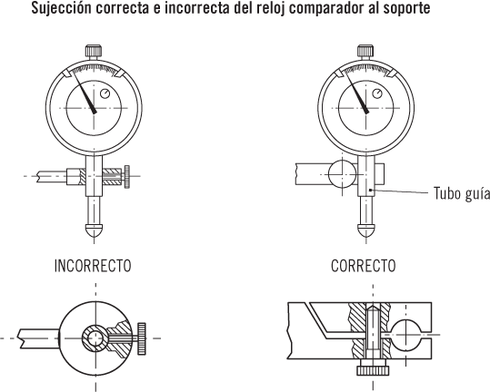

6.6. Normas de uso y conservación

Los comparadores son instrumentos de gran precisión y muy delicados, por lo que deben cuidarse y ser tratados de forma esmerada para tener una larga vida en perfectas condiciones. Las principales normas de mantenimiento y conservación son las siguientes:

7. Instrumentos de verificación

La verificación es una tarea fundamental de muchas fábricas, por lo que algunas incluso poseen un departamento independiente específico encargado de esta actividad.

En los apartados siguientes se estudiarán los instrumentos empleados durante la verificación en función del tipo de magnitud que permite comprobar: planitud, ángulo o dimensiones lineales.

7.1. Instrumentos de verificación de la planitud

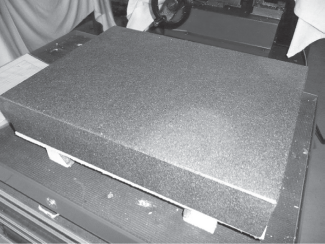

Se denomina planitud a la condición que debe cumplir una superficie plana. Para verificar la planitud se aplican diversos métodos consistentes en comparar una superficie plana patrón con la superficie a verificar. Para ello se suelen emplear los mármoles de verificación y las reglas.

Mármoles de verificación

Los mármoles de verificación son la superficie más plana que puede encontrarse en el puesto de trabajo, por lo que son la superficie patrón de referencia. Además, los mármoles también pueden utilizarse para verificar ángulos con ayuda de escuadras, para trazar con ayuda del gramil, etc.

Existen dos tipos de mármoles de verificación:

Mármol de fundición

Mármol de diabasa

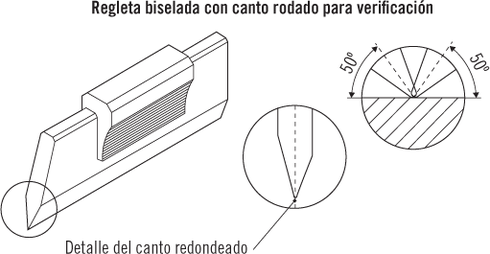

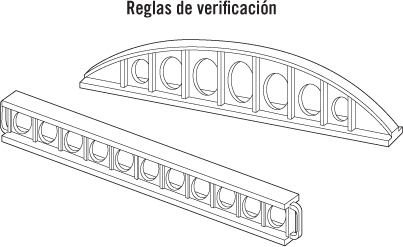

Reglas de verificación

Las reglas de verificación se suelen emplear para verificar las superficies planas tanto de piezas grandes como pequeñas. Estas suelen venir fabricadas en acero cementado, templado y estabilizado para dotarlas de una mayor resistencia al desgaste. Sus caras de contacto se rectifican o lapean en función del grado de precisión requerido por norma.

Las reglas de verificación que pueden encontrarse varían según la dimensión de la superficie a verificar. Los tipos son:

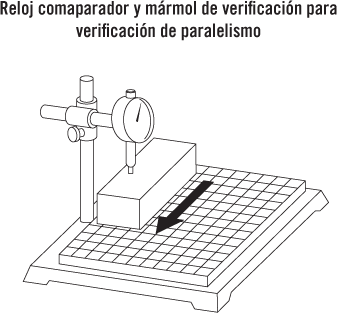

7.2. Instrumentos de verificación del paralelismo

Cuando se termina de fabricar una pieza, no solo es necesario medir unas magnitudes, sino que, en ocasiones, también es necesario comprobar la posición relativa entre dos superficies: paralelismo, perpendicularidad o el ángulo que forman.

Para la verificación mediante reloj comparador se debe emplear un mármol de verificación. Se apoya la pieza en el mármol de verificación y se hace deslizar a lo largo de la cara a verificar el palpador del reloj, comprobando que no existen variaciones para considerar que existe paralelismo. Con este instrumento puede verificarse también la planitud de una superficie.

7.3. Instrumentos de verificación de magnitudes lineales

Los instrumentos más empleados en la verificación de magnitudes lineales son:

Calibres fijos: calibre tampón liso (A), calibre tampón plano (B)

Calibres para roscas interiores (A) y exteriores (B)

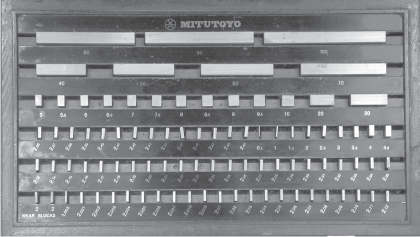

Juego de calas Johansson

Cualquier medida es formada a partir de un conjunto de varias calas elegidas de un juego. En la siguiente imagen se pueden apreciar varios juegos comercialmente habituales.

|

Juegos de calas o galgas johansson más habituales en la fabricación mecánica |

|||

|---|---|---|---|

|

Galgas por juego |

Contenido |

Medidas |

Intervalo |

|

122 |

1 |

1,0005 |

- |

|

9 |

1,001-1,009 |

0,001 |

|

|

49 |

1,01-1,49 |

0,01 |

|

|

4 |

1,6-1,9 |

0,1 |

|

|

49 |

0,5-24,5 |

0.5 |

|

|

8 |

30-100 |

10 |

|

|

1 |

25 |

- |

|

|

1 |

75 |

- |

|

|

112 |

1 |

1,0005 |

- |

|

9 |

1,001-1,009 |

0,001 |

|

|

49 |

1,01-1,49 |

0,01 |

|

|

49 |

0,5-24,5 |

0,5 |

|

|

4 |

25-100 |

25 |

|

|

103 |

1 |

1,005 |

- |

|

49 |

1,01-1,49 |

0,01 |

|

|

49 |

0,5-24,5 |

0,5 |

|

|

10 |

10-100 |

25 |

|

|

87 |

9 |

1,001-1,009 |

0,001 |

|

49 |

1,01-1,49 |

0,01 |

|

|

19 |

0,5-9,5 |

0,5 |

|

|

10 |

10-100 |

10 |

|

|

47 |

1 |

1,005 |

- |

|

9 |

1,01-1,09 |

0,01 |

|

|

9 |

1,1-1,9 |

0,1 |

|

|

24 |

1-24 |

1 |

|

|

4 |

25-100 |

25 |

|

7.4. Galgas

Cuando se quiere calibrar un instrumento del taller, tomar una medida empleando un patrón de referencia, verificar la distancia existente entre dos piezas o verificar el paso de una rosca, se debe emplear lo que se denominan calas o galgas. Debido a la gran variedad existente y a las fabricaciones exclusivas que algunas empresas realizan como consecuencia de su línea de fabricación, la variedad existente en el mercado es muy amplia, aunque los más empleados son:

Juego de galgas de espesor

Aplicación práctica

Usted es un operario de un taller de fabricación mecánica que necesita comprobar el paralelismo de la superficie de pequeñas dimensiones que acaba de mecanizar. ¿qué procedimientos podría utilizar para ello?

SOLUCIÓN

Al tratarse de una pieza de pequeñas dimensiones, la planitud se puede verificar mediante los siguientes procedimientos:

8. Técnicas de medición: dimensionales, trigonométricas y formas geométricas

Una técnica de medición es un conjunto de procedimientos que se realiza con el fin de obtener la cuantificación de un valor.

8.1. Medición dimensional

Para conocer una dimensión basta con utilizar los instrumentos de medición estudiados anteriormente según los procedimientos que se explicarán más adelante.

8.2. Medición trigonométrica

Sin embargo, a veces es imposible medir una dimensión por los procedimientos anteriores, es decir, directamente. En estos casos se recurre a la medición indirecta o trigonométrica. Mediante el uso de la trigonometría se pueden obtener dimensiones desconocidas gracias a las identidades trigonométricas del seno, coseno y tangente de un ángulo.

8.3. Medición geométrica

Es importante tener en cuenta los errores de forma en el mecanizado, sobre todo si estos errores repercuten negativamente en la finalidad para la que la pieza ha sido concebida. Por ejemplo, un torno con un defecto en su eje principal puede transmitirle este defecto a la pieza mecanizada, de tal forma que la superficie no sea perfectamente cilíndrica sino ovalada o con ondulaciones. Si además existe un desajuste en el contracabezal o contrapunto, seguramente las piezas salgan cónicas. Para atender estas dificultades, se comprobará que efectivamente tienen la forma deseada con instrumentos como el reloj comparador.

9. Procedimientos de medida y verificación

Dentro del sector de la fabricación mecánica, los procedimientos empleados tanto para medir como para comparar y verificar son muy variados. A continuación se pasará a explicar de forma genérica el procedimiento para la medición o verificación mediante algunos instrumentos. El conjunto de estos procedimientos forma la técnica del proceso de medición o verificación.

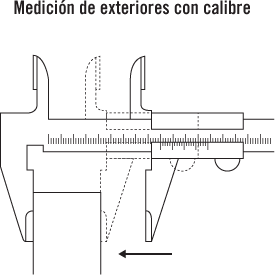

Cuando se trata de medir, el procedimiento más habitual de trabajo es la medición directa con calibre o pie de rey. El calibre permite realizar tres tipos de medidas directas: exteriores, interiores y de profundidad.

Sea cual sea la medición que se vaya a realizar, hay que llevar a cabo las siguientes acciones generales:

Para el caso de medidas exteriores, se acerca el palpador fijo a la cara de la pieza a medir y se sitúa paralelo a la superficie de la pieza. Situado este, se acerca el palpador móvil y se observa la medida que indica el calibre en su regla. Durante esta operación se debe tener especial cuidado con la presión ejercida a la pieza con los palpadores, ya que en ocasiones se puede falsear la medida.

El procedimiento para verificar una pieza con un reloj comparador presenta cierta similitud con el descrito anteriormente.

Soporte para reloj comparador

Primero se deben tener en cuenta las acciones generales, después, se toma el reloj comparador y se monta en un soporte del tipo que más facilite los trabajos a realizar. Se acerca el palpador del reloj comparador a la pieza patrón y se coloca la esfera graduada a cero. Una vez realizada esta acción, se pasa a la pieza fabricada: si las agujas del reloj comparador se mantienen en la posición de cero o dentro de las tolerancias de fabricación, la pieza estará correcta. En caso contrario, estará mal fabricada.

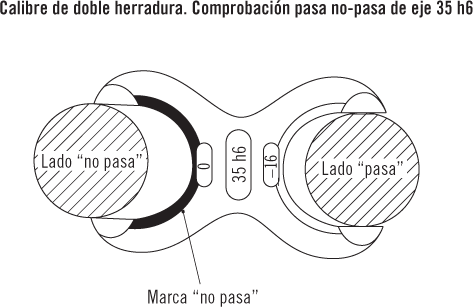

Por último, se estudiará uno de los procedimientos existentes de verificación. Los calibres de doble herradura.

Sabía que...

Los calibres de herradura, tienen el lado “no pasa” marcados con una línea de color rojo. Define la zona por la que el eje no debe de pasar.

Los calibres de doble herradura se emplean para la verificación de ejes. En la fabricación mecánica nada se fabrica con valores exactos, por lo que siempre se deberá fabricar con unos márgenes o tolerancias, un valor mínimo y un valor máximo de la magnitud. Estos calibres, tal como se puede observar en la siguiente imagen, presentan una parte cuya dimensión corresponde con la medida máxima que se denomina lado pasa y otra parte que corresponde con la medida mínima y se denomina lado no pasa. La comprobación dimensional del eje es fácil: el eje debe poder pasar por el lado pasa pero no por el lado no pasa. Si pasa por ambos lados, la pieza será más pequeña de lo especificado y, en caso contrario, más grande.

Aplicación práctica

Usted pertenece al departamento de verificación y control de una empresa de fabricación mecánica que está realizando una producción en línea de ejes y necesita verificar de forma rápida que estos se han fabricado dentro de las tolerancias permitidas. ¿Qué instrumento emplearía y por qué?

SOLUCIÓN

Los instrumentos de verificación más usuales para comprobar de forma rápida y fiable si las piezas fabricadas se encuentran dentro de tolerancias son:

De entre los calibres reseñados, el más apropiado por rapidez e inversión a realizar es el calibre de doble herradura.

En caso de que la fabricación disponga de una amplia variedad de dimensiones, los instrumentos más rentables son los ajustables, ya que solo se hace una inversión y mantienen los mismos índices de fiabilidad y tiempo de verificación.

10. Resumen

La metrología es una ciencia que estudia las magnitudes, sistemas de unidades, instrumentos de medida y métodos de medición.

Se define la unidad de medida como la cantidad que se establece como referencia de comparación entre dos magnitudes de la misma especie.

Los principales instrumentos de medición directa son el calibre pie de rey y el micrómetro.

Los principales instrumentos de comparación son el reloj comparador de amplificación mecánica, neumática, hidráulica, eléctrica y electrónica y óptica.

Los principales procesos de verificación de la planitud son mediante mármol de verificación, regleta o regla.

El principal instrumento de verificación del paralelismo es el compás de espesores y el reloj comparador con mesa de verificación.

Las galgas más empleadas son las calas Johansson, las galgas de espesores, las galgas de radio y las galgas de rosca.

Ejercicios de repaso y autoevaluación

1. La metrología es una ciencia que estudia...

2. Rellene los huecos.

La metrotecnia es la aplicación_____________de la______________. Se define como el conjunto de______________, habilidades, métodos y______________que hacen posible la aplicación de la______________.

3. Escriba las siete magnitudes básicas del SI.

4. El pie de rey universal permite realizar mediciones...

5. La apreciación del palmer depende del...

6. Mediante la medición por comparación se determina...

7. Un milímetro es:

8. Los comparadores de amplificación neumática se basan en...

9. ¿Qué instrumentos de verificación se emplean para comprobar la planitud de una superficie?

10. ¿Qué parte del calibre tampón liso debe poderse introducir sin dificultad y suavemente para considerar que una pieza es correcta?