Capítulo 1

Interpretación de planos para el mecanizado

1. Introducción

Dibujar es reflexionar, es transmitir, es el fin de un proceso que comienza en la mente, tanto como elaboradora de los estímulos que le llegan a través de la vista, como generadora de las ideas que se traducen en un dibujo.

El dibujo es una herramienta potentísima, que permite al profesional técnico tener un lenguaje de comunicación universal, de tal modo que, en primer lugar es capaz de proyectar, transmitiendo en papel las necesidades a fabricar; y en segundo lugar, trasladándolo mediante procedimientos de fabricación a una realidad, sea él, el profesional que desarrolla el trabajo o cualquier otro trabajador.

Es evidente la importancia que tiene para un técnico mecánico el conocimiento del lenguaje universal de la representación por dibujo, con sus principios, normas y tipologías, para su correcto desarrollo profesional.

2. Representación espacial y sistemas de representación

Cuando se tiene un objeto a la vista o en la imaginación, la persona se hace una idea de él y puede representarlo sobre el papel, como el artista plasma un paisaje sobre el lienzo.

Cualquiera que observe el dibujo realizado sobre un papel, podrá hacerse una idea de lo que se quiso transmitir el autor gráficamente; pero aquel dibujo no servirá ni será admitido por un técnico en un taller de mecanizado, si no cumple las normas específicas dispuestas para el uso correcto del lenguaje de representación.

Sabía que...

La Geometría Descriptiva es la ciencia que estudia la representación de figuras y objetos del espacio sobre un plano, así como las propiedades y relaciones entre las formas planas (dos dimensiones) y las formas del espacio (tres dimensiones).

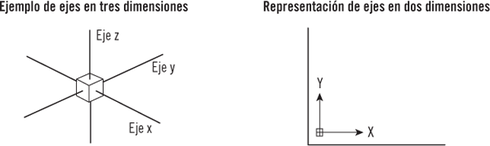

El problema fundamental planteado en la ejecución de cualquier dibujo técnico consiste en resolver la dificultad de representar en un plano que solo tiene dos dimensiones, un objeto determinado que siempre tiene tres dimensiones, por estar representado en el espacio.

Para resolver el problema de esta representación, proyectando en el papel (dos dimensiones), una representación espacial (3 dimensiones), existen varios procedimientos a seguir, con sus ventajas e inconvenientes. Estos procedimientos se conocen con el nombre genérico de “sistemas de representación”.

Definición

Representación

Según la Real Academia Española: figura, imagen o idea que sustituye a la realidad. Cuando se refiere a figuras en tres dimensiones se habla de representación espacial.

Los sistemas de representación más empleados son los siguientes:

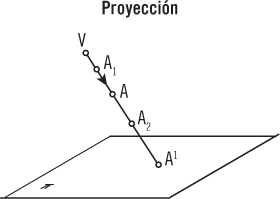

Sea cual sea el sistema de representación empleado, cuando se trata de representar un objeto en un plano se recurre a la proyección sobre él, es decir, a hacer pasar por todos los puntos notables del objeto líneas de proyección, cumpliendo determinadas características que al incidir sobre el plano, dan los puntos proyectados correspondientes (intersecciones).

Definición

Proyección

Para la RAE, la acepción en Geometría es figura que resulta, en una superficie, de proyectar en ella todos los puntos de un sólido u otra figura.

Los elementos que intervienen en toda proyección son:

Los tipos de proyecciones existentes son:

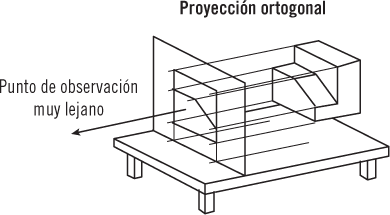

La proyección paralela o cilíndrica es el método de proyección en el que el centro de proyección se sitúa a una distancia infinita y todas las líneas de proyección son paralelas. Dentro de esta tipología, se pueden encontrar dos casos. El primero es la proyección ortogonal: líneas de proyección perpendiculares al plano de proyección (α = 90º).

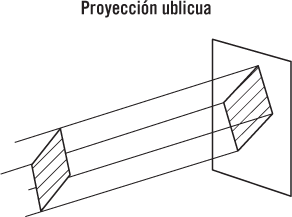

El segundo caso de proyección paralela o cilíndrica es la proyección oblicua: líneas de proyección oblicuas al plano de proyección (α ≠ 90º).

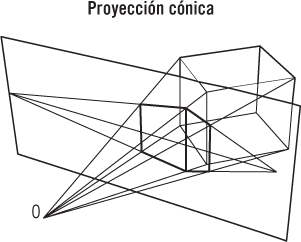

La proyección central o cónica es el método de proyección en el que el centro de proyección se sitúa a una distancia finita y todas las líneas de proyección son convergentes.

De todos los sistemas, el más empleado en fabricación mecánica es el sistema diédrico. Este sistema:

Sistemas de representación.ppt, de: <http://www.uclm.es>.

Sabía que...

El sistema diédrico lo inventó el matemático francés Gaspard Monge (1746-1818) para crear figuras tridimensionales.

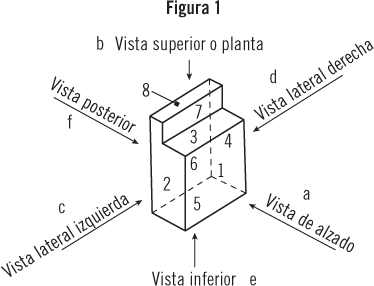

Según las normas UNE (Una Norma Española), se suele llamar a la vista o proyección sobre el plano vertical, vista en alzado; y a la proyección sobre el plano horizontal, vista en planta. A la vista realizada desde uno de los lados, se le llama vista de perfil.

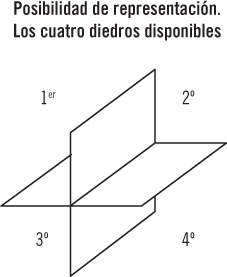

Aunque según la normativa UNE, las piezas se recomienda que se representen en el primer y tercer cuadrante, cualquiera de estas representaciones se podría realizar en uno de los cuatro diedros disponibles, tal y como se puede observar en la siguiente imagen.

Cuando la representación se realiza en el primer cuadrante, la nomenclatura a emplear es la que se recoge en la siguiente tabla.

|

Vista en dirección |

Vista desde |

Denominación de las vistas |

|

a |

De frente o alzado (1) |

A |

|

b |

Encima o planta (3) |

B |

|

c |

Izquierda o vista lateral izquierda (2) |

C |

|

d |

Derecha o vista lateral derecha (4) |

D |

|

e |

Abajo o vista inferior (5) |

E |

|

f |

Atrás o vista posterior (6) |

F |

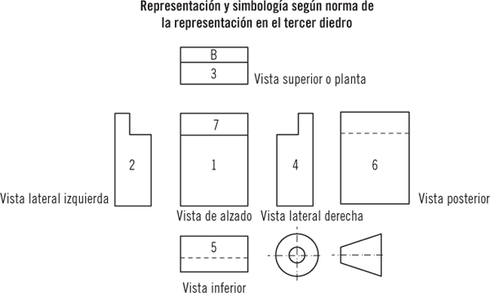

Según la norma y utilizando la denominación de la tabla, la vista en el primer diedro quedaría como muestra la Figura 1.

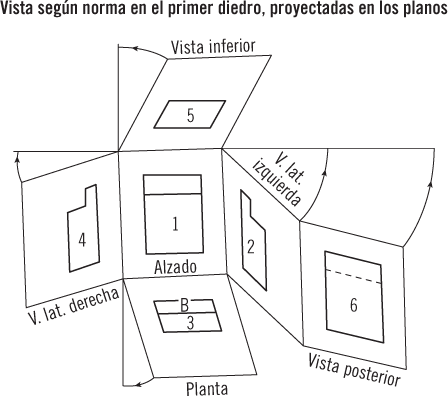

Y las vistas quedarán, tal y como se puede observar en la siguiente imagen.

Al sistema de proyección realizado en el primer diedro también se le conoce como sistema europeo.

Simbología, según norma, que indica en un plano que las vistas de la pieza están representadas en el primer diedro o con sistema europeo

Cuando la proyección se realiza en el tercer diedro, las proyecciones se realizan tal y como las ve el observador y en el mismo plano desde la que este las observa. La nomenclatura a emplear en cada una de las vistas a realizar son exactamente las mismas que para las representaciones en el primer diedro. Este tipo de representación es de uso más habitual en Estados Unidos y Canadá. Las vistas quedarían tal y como se puede observar en la siguiente imagen.

2.1. Selección de las vistas

Cuando haya que representar una pieza que se debe mandar a un taller de fabricación, lo primero que se debe hacer es seleccionar la colocación de esta pieza para ser representada. Es decir, qué vista de la pieza pondrá como alzado, cuál como planta, etc.

La selección de las vistas de la pieza que quiere representar, pasa por la representación de su vista más importante y significativa, que es la vista frontal o alzado. Seleccionada esta, quedan elegidas el resto de vistas del dibujo. Las pautas a seguir según la norma UNE 1-032-82, para la selección de esta vista son las siguientes:

Representada la vista principal, si fuese necesario emplear cualquier otra vista o vistas, estas deben seleccionarse siguiendo las pautas que a continuación se indican:

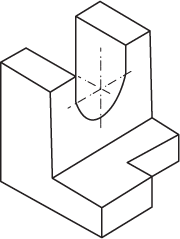

2.2. Aplicación práctica

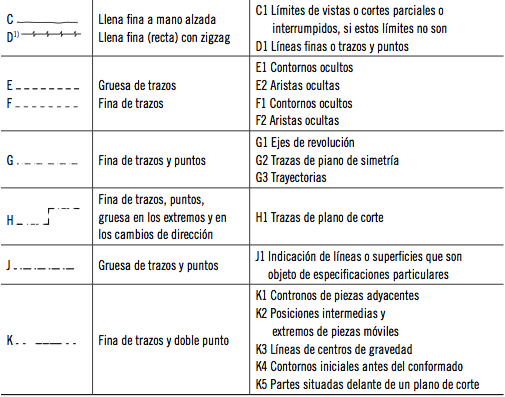

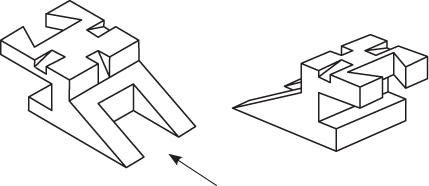

Usted es operario de un taller de fabricación mecánica y un cliente le trae la pieza que aparece en la figura, para que le fabrique una igual, ¿cuáles considera que serían las vistas para la realización del croquis?

Solución

Las vistas para la realización del croquis son la que se muestran en la siguiente imagen.

2.3. Líneas a emplear en las vistas

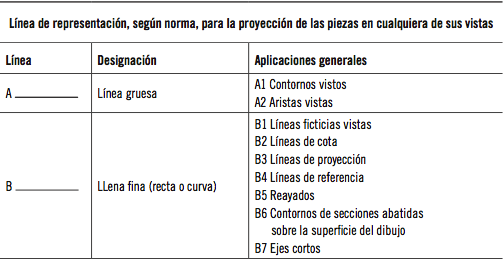

Una vez haya decidido cuál va a ser la vista principal y pensado en el número de vistas necesarias para representar la pieza sin ambigüedad, debe plasmar las vistas en el plano. Las líneas a emplear en cada una de ellas deben tener un estilo propio, que va en función de unas características y que quedan recogidas en la siguiente tabla.

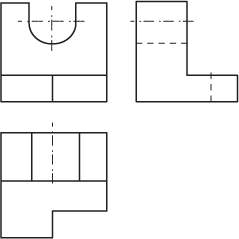

Aplicación práctica

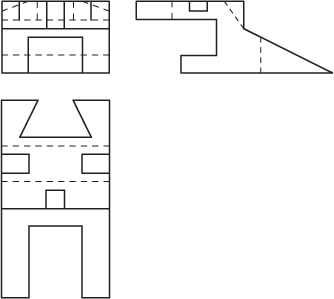

Le encargan que fabrique una pieza como la de la imagen, ¿cuáles serían las vistas para la realización del croquis, si la flecha es la posición indicada por el cliente para su uso en el conjunto?

SOLUCIÓN

Para la realización del croquis, las vistas a dibujar serían las siguientes.

3. Métodos de representación

Para saber interpretar los planos para el mecanizado es necesario conocer los métodos de representación. Por ello, a continuación se detalla cómo interpretar la simbología, la acotación, la rotulación, las tolerancias dimensionales y las geometrías.

3.1. Simbología

En muchas ocasiones, el técnico debe representar ciertos elementos mecánicos que son muy complicados y que con normalidad se repiten en todos los conjuntos, debido a la función tan importante que estos suelen desarrollar inmersos en el conjunto mecánico.

Debido a ello, la normativa ha desarrollado unas formas de representación simplificada que ayudan a que el técnico pueda expresar esos elementos de forma rápida y sencilla.

Los elementos mecánicos representados de forma simplificada quedan perfectamente definidos mediante la acotación, como podrá observar en el siguiente apartado.

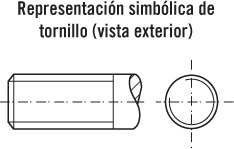

Abundantes son los elementos mecánicos que poseen representaciones simplificadas. A continuación se presentan algunos ejemplos, como los tornillos.

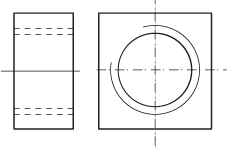

Otro ejemplo sería la representación simbólica de una tuerca o taladro roscado pasante.

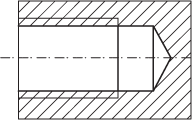

La siguiente representación simplificada es de un agujero roscado ciego.

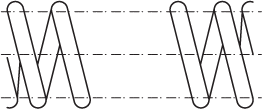

La siguiente figura muestra la representación simbólica de un muelle.

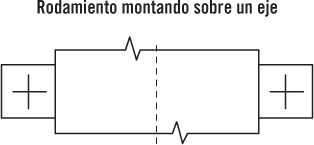

El próximo elemento mecánico cuya figuración se simplifica es un rodamiento.

3.2. Acotación

Cuando se habla en dibujo técnico de acotar, se refiere a especificación, a indicar las medidas reales y detalles complementarios de un objeto sobre un plano, que posteriormente, pasará a un taller mecánico para ser fabricado.

Las normas de acotación tienen por objeto unificar los criterios de todos aquellos técnicos que realizan los planos, facilitando de esa manera, la interpretación de los mismos cuando estos se encuentran en las fases de fabricación, montaje, etc.

Nota

Los principios generales de acotación para cualquier sector (mecánica, electricidad, ingeniería civil, etc.), se encuentran recogidos en la norma UNE 1-039-94.

En definitiva, la acotación es una operación muy importante, formada por un conjunto de líneas, cifras y signos, en la que no se debe de olvidar ningún detalle.

Elementos de acotación

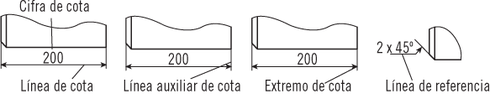

Una cota se puede entender como un valor numérico, representado gráficamente en un plano o dibujo técnico, para el cual se emplean una serie de elementos fundamentales que se analizan a continuación.

Línea de cota

La línea de cota es aquella línea sobre la que se inscribe la cifra de cota. Se colocan generalmente perpendiculares a las aristas de los cuerpos o paralelas a las aristas cuya dimensión se va a indicar.

Importante

La separación entre las aristas del objeto y las primeras líneas de cota debe de ser de unos 7 mm. Además, se debe procurar que todas las líneas de cota estén fuera de los contornos de la pieza.

Líneas auxiliares de cota

Las líneas auxiliares de cota son las líneas que delimitan las líneas de cota. Estas deben sobrepasar a las líneas de cota entre 2 y 3 mm.

Importante

Las líneas de cota y las líneas auxiliares de cota, a ser posible, no deben cortar ninguna línea del dibujo. Asimismo, la intersección entre línea de cota auxiliar y línea de cota debe evitarse.

Línea de referencia

Este tipo de línea se evitará en la medida de lo posible. Se emplea para indicar un detalle o parte del mismo. Deben ser líneas oblicuas a las aristas, contornos o líneas de cota y terminar en una flecha, punto o directamente en la línea indicada.

Ejemplo de representación de línea de cota, línea auxiliar y línea de referencia. Obsérvese que las líneas auxiliares de cota, las líneas de cota y las líneas de referencia se indican en el dibujo mediante una línea llena fina, tipo B2.

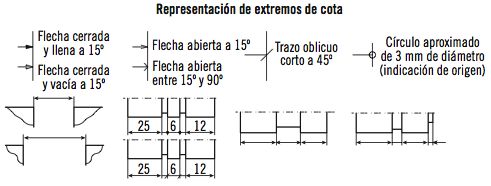

Extremos de cota

Las líneas de cota expresadas en un dibujo han de tener una terminación que sea clara y precisa, mediante el empleo de una flecha, un trazo oblicuo o un círculo como indicación de origen. Las flechas se deben representar mediante dos trazos cortos que formen entre sí un ángulo comprendido entre 15º y 90º, pudiendo ser las flechas cerradas y vacías, cerradas y llenas o abiertas. Durante su utilización en el dibujo se han de seguir las siguientes pautas:

Cifras de cota

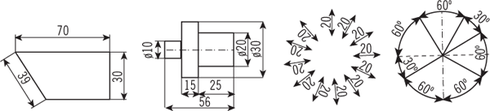

Las cifras de cota deben tener un tamaño tal que deben ser perfectamente legibles y colocarse en una posición de la línea de cota que debe seguir uno de los métodos que se exponen a continuación. En un dibujo, solo se debe emplear uno de los siguientes métodos:

Método A

Las cifras deben colocarse paralelas a las líneas de cota y situadas, a ser posible, en el centro y ligeramente separadas de esta. Las cifras deben colocarse para ser leías desde la derecha o desde abajo. Para colocarlas en líneas oblicuas, deben de seguirse las indicaciones mostradas en la siguiente imagen.

Método B

Las cifras de cotas se colocan para ser interpretadas de abajo hacia arriba. En esta ocasión, las líneas de cotas que no sean horizontales, se interrumpirán, para colocar la cifra ligeramente hacia el interior. Para la colocación de cifras en líneas oblicuas, se deben seguir las indicaciones marcadas en la siguiente imagen. Cuando las circunstancias lo requieran, las cifras de cota podrán colocarse más cerca de un extremo. Cuando la línea de cota quede en el interior de una pieza, esta no se interrumpirá, se continuará verticalmente y se sacará en su extremo un trazo horizontal en el que se inscribirá la cifra de cota.

Simbología complementaria de acotación

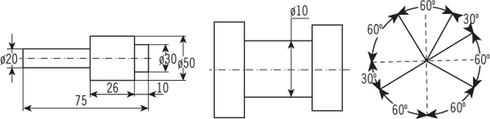

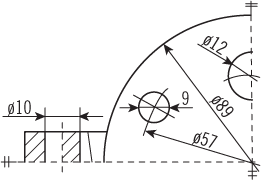

La siguiente simbología que a continuación se detalla, simplifica el dibujo manteniendo la comprensión total del mismo. En primer lugar, se verá el diámetro (Ø): se sitúa delante de la cifra de cota, en el caso de no apreciarse la forma circular.

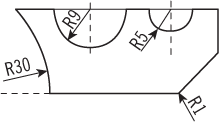

El radio (R) se sitúa delante de la cifra de cota, esté o no definido el centro, con la utilización de una sola línea de cota y con un solo extremo de indicación.

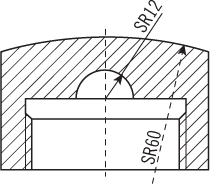

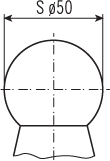

En cuanto al radio de esfera (SR), se sitúa delante de la cifra de cota, para indicar una forma esférica, siempre y cuando el arco sea igual o inferior a 180º.

El diámetro de esfera (SØ) se sitúa delante de la cifra de cota para indicar una forma esférica, cuyo arco es superior a 180º.

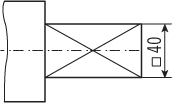

Así, el cuadrado ( ) se sitúa delante de la cifra de cota para indicar que la forma es cuadrada, evitando emplear más vistas.

) se sitúa delante de la cifra de cota para indicar que la forma es cuadrada, evitando emplear más vistas.

Sistemas de acotación

Las diferentes disposiciones que pueden tener las cotas en una representación, quedan recogidas en los siguientes sistemas:

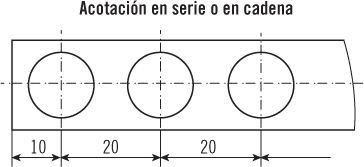

Acotación en serie o en cadena

Cada elemento se acota con respecto al contiguo. Este tipo de acotación se emplea cuando las distancia entre elementos contiguos son fundamentales para su fabricación, aunque tiene el inconveniente de sufrir la acumulación de tolerancias y de errores. Se puede emplear cualquier tipo de extremos de cota, con excepción de la flecha a 90º.

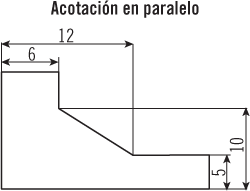

Acotación en paralelo

Se toma como origen de todas las acotaciones un mismo plano de referencia. Se adopta este sistema si existe un elemento que, por su importancia constructiva o de trazado, puede tomarse como referencia para los demás.

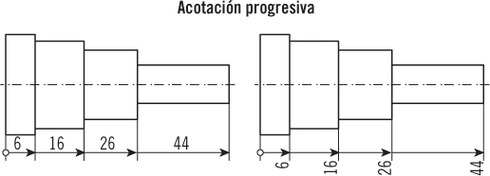

Acotación progresiva o de cotas superpuesta

Es una acotación en paralelo simplificada que se emplea cuando hay falta de espacio y cuando no afecta a la legibilidad de la acotación. La situación del origen se marca mediante un círculo y en un lugar apropiado. Cada uno de los extremos de cota termina con una flecha. Las cifras de cota se pueden colocar:

3.3. Rotulación

La rotulación en dibujo técnico es el arte de escribir una serie de letras y números con arreglo a unas normas establecidas. Es el texto escrito que acompaña a la representación realizada para clarificar los conceptos.

Es por esto, que la rotulación normalizada permite indicar las medidas de las piezas, las características de los materiales, así como los acabados y las demás especificaciones técnicas que necesita una representación, para que entregada en el taller, se fabrique con las condiciones técnicas de diseño.

Como bien se ha indicado, la rotulación es una escritura normalizada cuyas características generales se encuentran recogidas en la norma UNE EN ISO 3098-0:1997, siendo esta norma de aplicación para escritura a mano alzada, escritura mediante plantillas de rotulación, calcomanías y sistemas de escritura y dibujo numéricos.

Las cualidades que ha de cumplir esta escritura normalizada son:

Para poder realizar una rotulación que presente estas cualidades, deben tenerse en cuenta las siguientes notaciones:

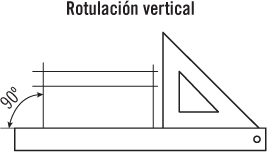

Tipos de rotulación

Los tipos de rotulación que se pueden emplear se clasifican en función de su finalidad. Así, la rotulación vertical se utiliza generalmente para desarrollar planos que se emplean en el sector de la construcción, en el sector eléctrico y electrónico.

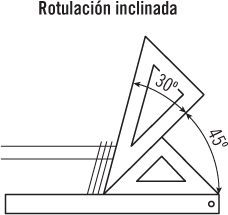

Otro tipo es la rotulación inclinada, una rotulación que posee una inclinación de 75º con respecto a la horizontal y que se emplea con mayor frecuencia en el sector de la fabricación mecánica.

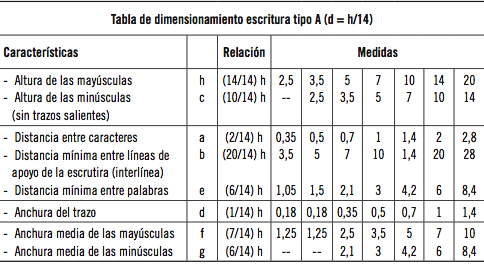

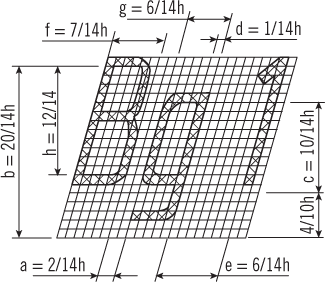

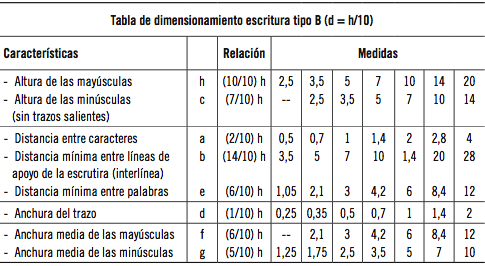

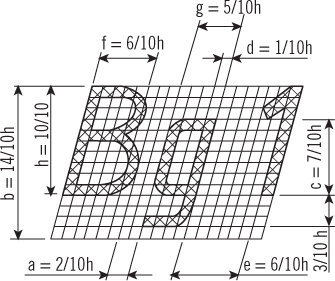

Tanto para realizar la rotulación vertical, como para realizar la rotulación inclinada, se han normalizado dos tipos de escrituras, escritura tipo A y escritura tipo B, radicando la diferencia, como se puede observar a continuación, en las proporciones de las letras, números y símbolos.

Un ejemplo de rotulación inclinada con dimensionamiento de escritura tipo A sería la siguiente imagen.

La normalización de la escritura tipo B se puede estudiar en esta tabla.

En la próxima imagen se presenta una muestra de rotulación inclinada con dimensionamiento de escritura tipo B.

De los dos tipos de dimensionamiento para la rotulación, norma UNE recomienda que se emplea para la realización de planos la rotulación tipo B.

Selección del tamaño de rotulación

Como se ha podido observar en el apartado anterior, las dimensiones para la escritura se encuentran normalizadas, siendo:

Todas las dimensiones para la rotulación se encuentran relacionadas con respecto a la altura y esta a su vez con los formatos de papel que se encuentran estandarizados mediante la norma ISO 216.

Sabía que...

La norma ISO es el acrónimo de International Organization for Standardization, en español, Organización Internacional para la Estandarización.

De esta forma, la utilización de un tamaño u otro se encuentra en correlación al formato de papel empleado a la hora de realizar la representación. La selección sería la siguiente:

3.4. Tolerancias dimensionales y geométricas

Como consecuencia de la imposibilidad de fabricar una pieza con unas dimensiones exactas, se admiten como buenas aquellas piezas que se encuentran dentro de unos márgenes establecidos de trabajo.

Se entenderá como tolerancia, la diferencia admisible de medida que se permite a partir de un valor nominal.

Esta se indicará en los planos siempre y cuando exista una necesidad de controlar la dimensión, posición o forma de la pieza, de modo que su fabricación se encuentre dentro de unos márgenes de diseño, necesarios para su posterior montaje en conjunto o funcionalidad.

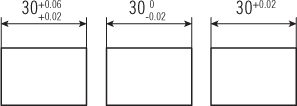

Siempre que estas se tengan que indicar en un plano, se realizará de alguna de las formas que se indican a continuación, en función de las características de las mismas. Las formas son las siguientes:

Sea cual sea la forma elegida, las tolerancias dimensionales podrán marcarse en el plano:

La forma numérica es insertando un número en la acotación, el cual indicará la medida nominal de la pieza. A este valor le acompañarán dos números con signos positivos o negativos; o uno solo, con un signo positivo y negativo. Cuando la acotación se realiza con un solo número que acompaña a la cota nominal, estas se denominan tolerancias simétricas, mientras que en el caso contrario, se denominan tolerancias asimétricas.

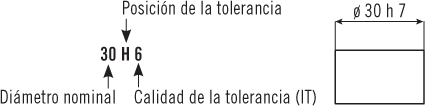

En su representación, la forma simbólica, además del valor que representa el valor del diámetro nominal, la tolerancia se encontrará constituida por una letra, minúscula para ejes y mayúsculas para agujeros, y un número. La letra representará la posición de la tolerancia, mientras que el número indicará la calidad de la misma.

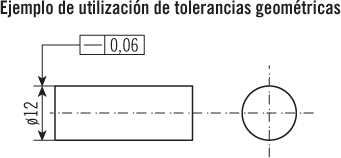

Cuando se fabrica una pieza, esta puede ser válida en cuanto y en tanto sus medidas corresponden con las requeridas en los planos, es decir, tiene validez dimensional. Sin embargo, es posible que la pieza no cumpla requisitos funcionales dentro de un conjunto mecánico debido a que posee errores geométricos de fabricación. Para controlar estos errores, en los planos se recurre a la representación de las tolerancias geométricas.

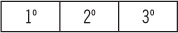

Para la denominación de las tolerancias se emplea un rectángulo dividido normalmente en dos o tres cuadrados. Cada uno de estos cuadrados contendrá una información que indicará qué geometría se está controlando, con respecto a qué y en que magnitud.

1º. Símbolo de la tolerancia.

2º. Valor de la tolerancia (este va precedido de un símbolo de diámetro cuando representa a un circulo o cilindro).

3º. Letra que indica la zona de referencia con respecto a la que se controla la referencia geométrica indicada en el cuadrado 1º.

El simbolismo a emplear es el que muestra la siguiente tabla.

Un ejemplo de colocación de tolerancia geométrica se puede observar en la siguiente imagen.

4. Vistas, cortes y secciones

Cuando un técnico se encuentra representando una pieza en un plano, este debe emplear única y exclusivamente aquellas vistas estrictamente necesarias.

Recuerde

Una pieza se puede representar en un papel mediante sus seis vistas normalizadas. El alzado es la vista más importante y representativa; a continuación, y según el grado de importancia, le siguen la planta y el perfil izquierdo; después, el perfil derecho, la vista inferior y superior.

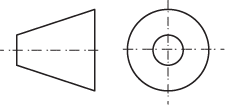

Para decidir cuántas vistas se precisan, habrá que analizar cada pieza en particular. Así, las piezas de revolución generalmente requieren una sola vista, mientras que las piezas prismáticas necesitan de dos o tres.

Definición

Superficie de revolución

Es la que se genera al rotar una curva plana (generatriz) alrededor de una recta (directriz) -llamada eje de rotación- y que se encuentra en el mismo plano que la curva. Por ejemplo: cilindro, cono, esfera, elipsoide, paraboloide o hiperboloide.

Pieza prismática

Aquella que se genera desplazando la sección transversal (es decir, la forma del corte según un plano perpendicular al eje) a lo largo de una curva. Son ejemplos de piezas prismáticas, el cubo, la pirámide y el cilindro.

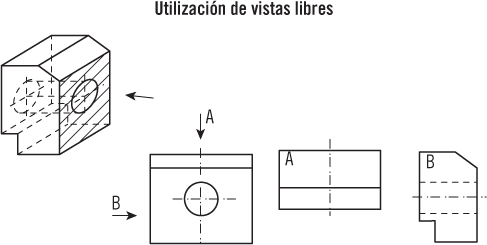

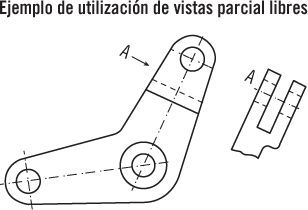

En alguna ocasión, y no siendo lo más recomendable, bien sea por las características de la pieza a representar o por falta de espacio en el dibujo, se puede emplear la selección de una vista libre. Para indicar en un plano una selección de este tipo, se debe colocar una flecha, perpendicular a la cara seleccionada, con una letra mayúscula junto a la flecha. En aquel lugar seleccionado del plano en el cual se vaya a representar esta vista, se deberá colocar la letra que se indicó anteriormente.

En aquellos casos en los que no sea necesario representar una vista libre completa, pues solo se quiere figurar esa vista para simbolizar un detalle de la pieza que no quedaba totalmente representado con las vistas normales, se puede hacer uso de las vistas libres parciales, que se representan tal y como se observan en la siguiente imagen, limitando la figura mediante una línea de trazo fino, continuo y a mano alzada. También se pueden representar como una vista libre.

4.1. Cortes

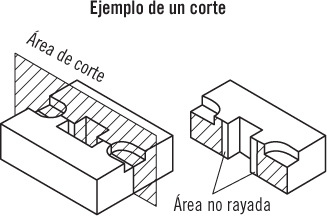

Cuando se realiza la representación de una pieza, las formas interiores de estas, se dibujan mediante línea de trazos, ya que esa zona se encuentra oculta. Con el objeto de obtener claridad en el dibujo, se recurre, de forma imaginaria a cortar la pieza, dejando representada solo una de las partes cortadas.

Nota

Las líneas empleadas para la realización de contornos ocultos son las líneas de trazos tipo F1 y para las aristas, el tipo F2.

Cuando se realiza un corte, no se pueden cortar los brazos, nervios, ejes macizos, husillos, ejes roscados macizos, varillas, rodamientos, etc.

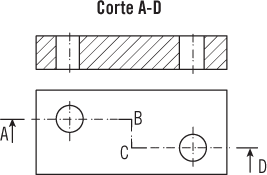

La pieza se puede cortar por el plano que mejor exprese las formas interiores. En la siguiente imagen se muestra un corte en plano.

El tipo de línea a emplear para representar un corte de una pieza es el tipo H, línea fina de trazo y punto, gruesa en los extremos y en los cambios de dirección.

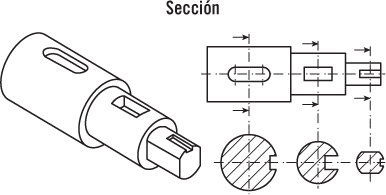

4.2. Secciones

Cuando se quiera representar una zona interior, pero no interese representar la zona que quede por detrás del plano que corta la pieza, se realizará una sección.

Una sección se puede realizar cortando y abatiendo, desplazando y abatiendo o realizando un falso abatimiento. De todas ellas, la más empleada es la sección con desplazamiento y batimiento de la sección realizada.

4.3. Detalles y roturas

A continuación, se describen cómo se usan e interpretan los detalles y las roturas.

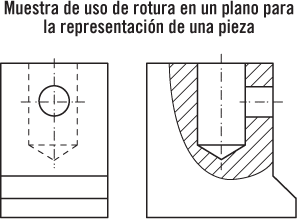

Roturas

Para representar una pieza que posea en una zona concreta partes interiores, no es necesario realizar una vista cortada completamente. Se puede recurrir a realizar una rotura (o corte parcial), para lo cual se efectúa una vista normal de la pieza, creando una rotura de la misma mediante una línea llena fina de tipo C, que quitará el material que tenga la pieza en esa zona, hasta representar claramente las partes interiores que quedaban ocultas. Este procedimiento puede observarse en la siguiente imagen.

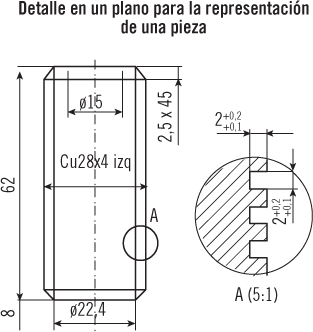

Detalles

Cuando al representar una pieza en un plano se desee acotar una zona de la misma, que no queda totalmente clara como consecuencia de la escala empleada en el dibujo, se puede emplear una herramienta denominada detalle representado a escala mayor.

Para emplear esta herramienta, se debe realizar un círculo sobre la zona, de la cual se busca obtener el detalle, mediante una línea tipo llena fina (tipo B), que poseerá una letra mayúscula en su parte superior que identificará la ampliación del mismo.

Cuando se vaya a realizar la representación a escala mayor, se deberá indicar la letra, seguida de la escala entre paréntesis.

5. Croquización de piezas y esquemas

El croquis es un medio rápido de expresión gráfica, muy empleado por el técnico de fabricación mecánica, ya que al no requerir de las herramientas necesarias para la realización de un dibujo técnico, se puede hacer en el taller y a mano alzada.

Importante

El croquis ha de ser limpio y completo.

Para que un croquis se considere completo, debe tener todos los datos necesarios para la fabricación de la pieza, es decir, acotación con sus correspondientes medidas, clase de material, signos superficiales, tolerancias y todos los demás datos imprescindibles para la fabricación.

La realización de un croquis no se hace a escala, se hace a ojo, manteniendo las proporciones entre cada una de sus partes durante la realización.

Sabía que...

El croquis de una pieza parte de una pieza real, por lo que también se denomina croquis del natural.

Es evidente que el primer paso para la obtención de cualquier plano de fabricación es la realización de un croquis, para lo cual será necesario tomar medidas, mediante instrumentos adecuados a cada magnitud y apreciación necesaria.

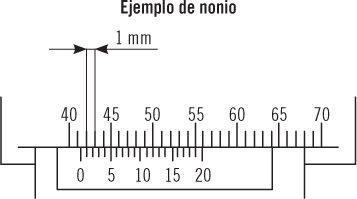

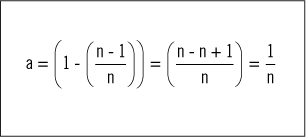

Importante

La apreciación de un instrumento de medida con nonio incorporado es el cociente entre el valor de una división de la regla y el número de divisiones que tiene el nonio.

5.1. Utilización de elementos básicos de medición (pie de rey, palmer...)

Los instrumentos más empleados durante la realización de un croquis son calibre o pie de rey y micrómetro.

A continuación, se pasa a estudiar la utilización de cada uno de ellos.

Funcionamiento y manejo del pie de rey

El pie de rey, también denominado calibre o cartabón de corredera, es un instrumento de medida de objetos relativamente pequeños: desde centímetros hasta fracciones de milímetros. Se compone de una regla con una escuadra en un extremo y sobre ella se desliza otra, que indica la medida en una escala.

Para hacer un uso adecuado de este instrumento es importante conocer cómo es el funcionamiento y el manejo del pie de rey, especialmente, el nonio.

Descripción general del nonio

En fabricación mecánica se suele trabajar con décimas de milímetro, centésimas de milímetro e incluso milésimas de milímetros. Sin embargo, en los instrumentos de medida, la apreciación no llega a más de medio milímetro, no solo porque el ojo humano no podría apreciarlo, sino porque el instrumento costaría muy caro. Es por ello, que el ser humano ha ido inventando mecanismos que le han permitido tener una mayor apreciación en sus instrumentos.

Es así, como se diseñó el nonio, invento de Pedro Nunes con posterior desarrollo de Pierre Vernier. El nonio se define como una regla recta o circular que fracciona las divisiones en partes proporcionales, aumentando la apreciación del instrumento.

Así, se puede definir la apreciación de un instrumento con nonio, como la diferencia de una división de la regla y una del nonio, o lo que es lo mismo, la menor división de la regla, repartida entre el número de divisiones del nonio.

Funcionamiento

Sea cual sea el tipo de calibre que se esté empleando, el funcionamiento es el mismo, en líneas generales. Se abre el calibre una magnitud superior a la que desea medir. Una vez abierto, se coloca el palpador fijo en una de las caras y se aproxima el palpador móvil. En caso de ser una profundidad, sitúe el calibre perpendicular al taladro y baje la sonda hasta tocar el final.

Una vez acercados los palpadores a la pieza, solo queda interpretar la medida. Para ello, hay que fijarse en la posición que tiene el cero del nonio sobre la regla fija. En la lectura, pueden darse dos situaciones:

Ejemplo

El técnico procede a la medición con calibre, obteniendo el resultado que se observa en la siguiente imagen.

Como la medida es cero de nonio no coincidente con división exacta en la regla, el técnico pasa a calcular la apreciación del instrumento:

Por tanto, la medición que obtendría sería:

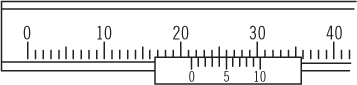

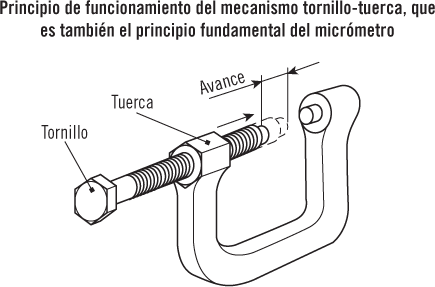

Principio de funcionamiento del micrómetro

El principio de funcionamiento de un micrómetro es el mismo que el de un tornillo y una tuerca, es decir, el avance (a) que tiene un tornillo si lo hace girar sobre una tuerca fija. A este concepto se le denomina paso (p).

Definición

Avance (a)

Se define el avance como la distancia que recorren axialmente el tornillo o la tuerca cuando se proporciona un giro completo. En caso de que exista más de una entrada, el avance será igual al paso por el número de entradas. Es decir:

Paso (p)

Se define como la dimensión que va desde el punto de un filete hasta el mismo punto del filete siguiente.

El micrómetro es un instrumento diseñado con un tornillo cuyo paso es habitualmente de 0,5. Sobre este tornillo, se encuentra una regla graduada en un cilindro que lo cubre. Esta regla está dividida en dos partes mediante una línea horizontal. La parte inferior, que supone la parte entera de la medición, tiene marcas de milímetros. La parte superior, que supone la parte entera de la medición, esta graduada en milímetros. En la parte inferior de la línea horizontal, existe una graduación desfasada medio milímetro respecto de la anterior, marcando de esta manera los medios milímetros.

Junto al atacador, se encuentra otro cilindro (que a su vez envuelve a este primero), que posee un tambor graduado en 50 partes y es del que se desprende la parte centesimal de la medición.

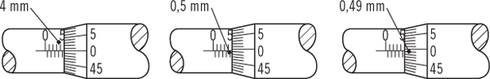

Al igual que ocurría con el calibre, cuando se vaya a realizar una medida, se podrán presentar los dos casos. El primero en que el cero del tambor graduado coincide con la línea horizontal divisoria de la regla fija. En este caso, la medición será exacta y solo tendrá que tener en cuenta los datos que se marcan en la regla fija.

Ejemplo

Un técnico realiza con un micrómetro o palmer las mediciones que se muestran en las siguientes imágenes.

Al observar la medida representada en el micrómetro de la izquierda, se ve que el cero del tambor graduado coincide con la línea horizontal y por lo tanto este representa una medida de 5,0 mm. Sin embargo, si se observa el micrómetro de la derecha, el cinco está sobrepasado, como el tambor graduado sigue coincidiendo, la medida que se aprecia es de 5,50 mm.

En el segundo caso, el cero del tambor graduado no coincide con la línea horizontal divisoria de la regla fija. Entonces, la medida deberá obtenerse siguiendo este procedimiento:

Aplicación práctica

Usted es el técnico encargado de croquizar una pieza para que la fabriquen sus compañeros. En un momento dado, debe calcular una medida con el micrómetro cuya representación es la que se observa en la siguiente imagen. ¿Cuál será el resultado de la medición?

SOLUCIÓN

El resultado será la composición de:

5.2. Elaboración de planos a mano alzada

En la realización de un croquis, los pasos aconsejables a seguir son los siguientes:

Aplicación práctica

Usted es operario de un taller de fabricación mecánica y un cliente le trae una pieza que necesita volver a fabricar para montarla en una máquina que está reparando. ¿Qué pasos seguirá para crear la pieza?

SOLUCIÓN

Antes de fabricar la pieza, se realiza un croquis que la defina completamente: dimensiones, acabados superficiales, tolerancias, materiales, etc.

Los pasos a seguir para realizar el croquis son:

Finalmente, una vez realizado el croquis, se analizan junto al jefe de taller otros parámetros como los tiempos de fabricación, los materiales disponibles y el tiempo de entrega al cliente y el importe del material solicitado.

6. Interpretación de catálogos y ofertas comerciales

Todos los conceptos analizados durante el capítulo, son necesarios tanto en el taller para la fabricación, como para la interpretación de un catálogo o una oferta a la hora de realizar un pedido o una compra de una maquinaria o una herramienta.

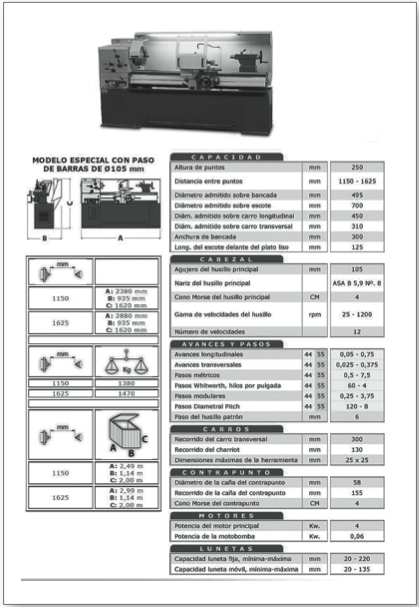

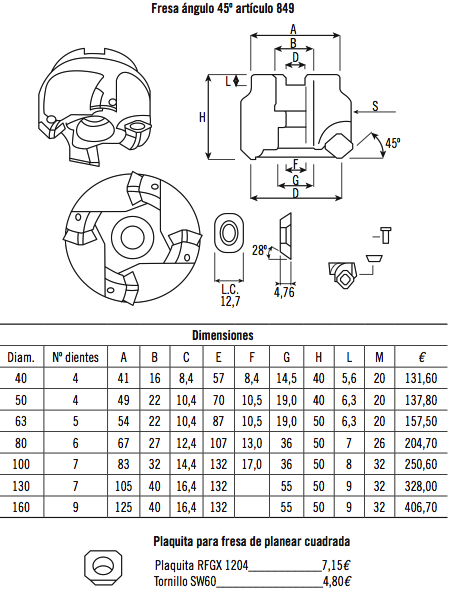

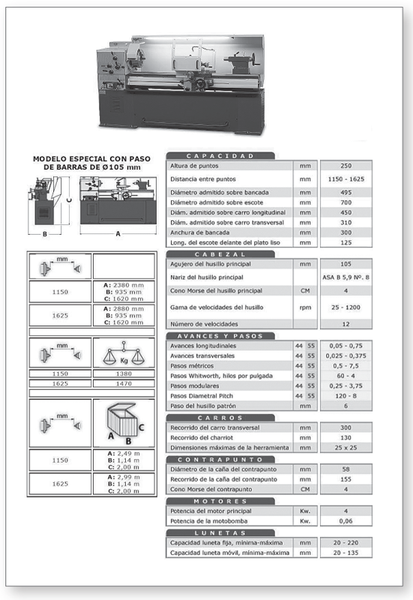

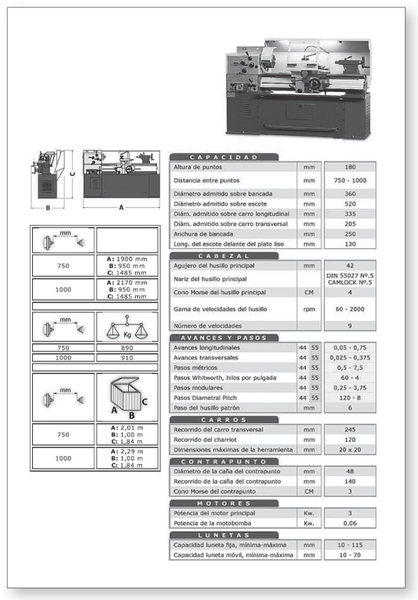

Así, en las siguientes figuras, se observa cómo para poder comprar una máquina hay que interpretar el plano de la misma que aparece en el catálogo, o para seleccionar una herramienta, tanto para su aplicación como para su precio.

A continuación, se presentan unos ejemplos de catálogos.

Descripción en un catálogo para la selección de una máquina

El siguiente ejemplo de catálogo es la interpretación de una oferta para selección de fresa y plaquitas a emplear durante el fresado.

6.1. Aplicación práctica sobre diferentes ofertas para elegir una máquina

Usted es el propietario de un taller de mecanizado y necesita comprar un torno para modernizar el taller. Dispone de un hueco para introducir la máquina de 1000 mm × 2500 mm, las piezas más grandes que suele trabajar son de 1000 mm de longitud y no tiene problemas de consumo de potencia. Las ofertas en catálogo que le presentan sus proveedores son las siguientes.

Oferta A: distancia entre puntos 1150-1625 mm. Precio aproximado: 8.500 €.

Oferta B: distancia entre puntos 750-1000 mm. Precio aproximado: 7.200 €.

¿Qué máquina seleccionaría? ¿Debe tener en cuenta las características de alguna máquina auxiliar para la instalación del nuevo torno?

Solución

Teniendo en cuenta que las dimensiones disponibles en el taller permiten, según los catálogos enviados por el proveedor instalar cualquiera de las máquinas y que la misión de la compra es mejorar el taller, la selección de la máquina sería dentro de la oferta A, el torno cuya distancia entre puntos dispone de 1150- 1625 mm.

Con esta selección, no solo se consigue ampliar el rango de trabajo del taller, en el que solo solía trabajar piezas cuya dimensiones eran de 1000 mm, a piezas de longitud de hasta 1625 mm, sino que el espacio del que dispone es apropiado, ya que según catalogo las dimensiones de este serían A = 2880 mm, B = 935 mm, lo que supone que el espacio es el correcto y por último la inversión se rentabilizará prácticamente en el mismo tiempo que el torno con dimensiones entre puntos de 1000 mm.

Finalmente, tendrá que tener en cuenta que para su instalación deberá disponer de una grúa capaz de levantar una altura mínima de 2900 mm y un peso de 1470 kg, o bien de una carro hidráulico capaz de levantar los 1470 kg, para su desplazamiento.

7. Resumen

Los sistemas de representación más empleados en el mecanizado de piezas son los siguientes:

De todos los sistemas, el más empleado en fabricación mecánica es el sistema diédrico. Al sistema de proyección realizado en el primer diedro también se le llama sistema europeo.

Cuando la proyección se realiza en el tercer diedro, las proyecciones se realizan tal y como las ve el observador y en el mismo plano desde el que este las observa.

La pieza debe representarse con el menor número de vistas posibles, aunque todas las vistas necesarias pasan por representar la más importante: la vista en alzado. Esta se selecciona, seleccionando la vista más representativa, la posición de montaje o de mecanizado.

Acotar en dibujo técnico es especificación, es indicar las medidas reales y detalles complementarios de un objeto sobre un plano, que posteriormente, pasará a un taller mecánico para ser fabricado.

La rotulación en dibujo técnico es el arte de escribir una serie de letras y números con arreglo a unas normas establecidas.

Cuando una pieza tiene detalles interiores en una zona concreta o un detalle en una zona de la pieza, no es necesario realizar una vista completa, si esta queda totalmente identificada mediante una vista local, una rotura, un detalle, etc.

Cuando se requiere tomar medidas de una pieza en la zona de trabajo, se emplea el croquizado o dibujo a mano alzada, realizando las proporciones a ojo y acotando mediante la ayuda de los instrumentos básicos de medición.

Ejercicios de repaso y autoevaluación

1. Enumere los sistemas de representación.

2. La vista más importante durante una representación de una pieza es:

3. Enumere las pautas a seguir para seleccionar la vista más representativa de la pieza.

4. La línea tipo, empleada para la representación de las vistas de una pieza, se define como...

5. ¿Para qué se emplea el símbolo SR delante de una línea de cota?

6. Enumere las cuatro cualidades que debe de cumplir la escritura normalizada.

7. Si usted se encuentra una indicación en un plano que ponga 30g6, ¿qué debe interpretar?

8. Cuando en un plano aparece una anotación como la siguiente, ¿qué interpretación se debe hacer?

9. En el ejemplo de la figura, se emplea...

10. Cuando se quiera representar una zona interior, pero no interese representar la zona que quede por detrás del plano que corta la pieza, se realizará...