Capítulo 1

Programación cronológica de mecanizados de CNC para el mecanizado por arranque de viruta

1. Introducción

El control numérico es la evolución más reciente de las tecnologías de fabricación. Se podría considerar como un conjunto de elementos que automatizan los procesos de fabricación mediante un control alfanumérico.

La utilización del control numérico surge como consecuencia de la necesidad de fabricar piezas con una geometría compleja y una precisión dimensional alta. Dicha necesidad surgió al tener que fabricar una leva tridimensional para la bomba de inyección de los aviones utilizados en la campaña del Pacífico en la Segunda Guerra Mundial, lo que llevó a la Bendix Corporation a emplear un calculador que generaba un elevado número de puntos de la trayectoria y permitía guiar la punta de la herramienta de la fresadora de tres ejes independientes con la que se mecanizaba la leva.

En este capítulo, se verán todas las operaciones previas necesarias antes de comenzar el proceso de mecanizado: el estudio del plano de la pieza a fabricar, el análisis de las operaciones elementales, la selección de herramientas, la definición de las condiciones técnicas de mecanizado y la secuenciación de operaciones.

Un operario debe conocer perfectamente las prestaciones y los límites en los que opera la máquina. No es suficiente con colocar la pieza y manipular el panel de control, sino que se debe estudiar y planificar todo el proceso de forma anticipada.

En este sentido, se supone que el alumno tiene ya un conocimiento tanto de los procesos y sus variables operativas como de las máquinas utilizadas en mecanizado por arranque de viruta, aconsejándose un repaso previo de estos conceptos para un mayor aprovechamiento del curso.

2. Planificación del trabajo

La producción de una pieza debe seguir unos criterios de calidad, tanto en la consecución de sus características geométricas y superficiales como en su realización en el plazo prescrito y con el coste previsto.

La fabricación se lleva a cabo en una fábrica, con unas determinadas máquinas, unos operarios, unos plazos de entrega, unos suministros etc.

Debido a todo esto y para satisfacer los objetivos de calidad anteriormente citados, se han de optimizar los recursos disponibles y las acciones a realizar, lo que conduce a una planificación previa que se puede dividir en cinco niveles:

Nota

Además, se suelen fabricar tiradas grandes de piezas de un tipo o variadas.

2.1. Planos

Antes de empezar a realizar cualquier operación, hay que determinar la posibilidad de fabricación de la pieza cumpliendo con las especificaciones del plano.

Se debe hacer un estudio de los procesos disponibles en planta y un estudio técnico sobre todas las operaciones a realizar sobre la pieza en bruto, utillajes y capacidad de producción para cumplir con el pedido.

Nota

También habrá que tener los instrumentos de control necesarios para el control de calidad del producto resultante.

Para realizar con éxito este estudio previo, se deben seguir los siguientes pasos:

Numeración de superficies

En el plano suministrado, se numeran todas las superficies que tengan algo característico que las distinga de las demás.

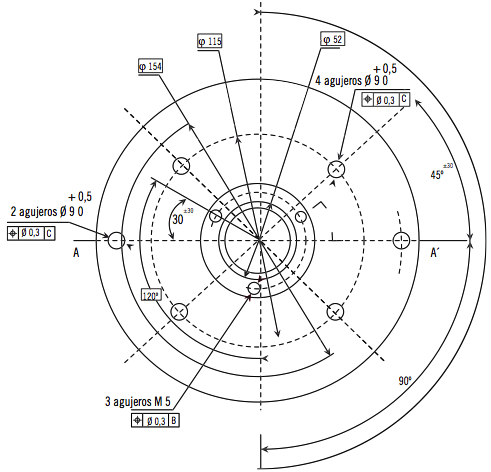

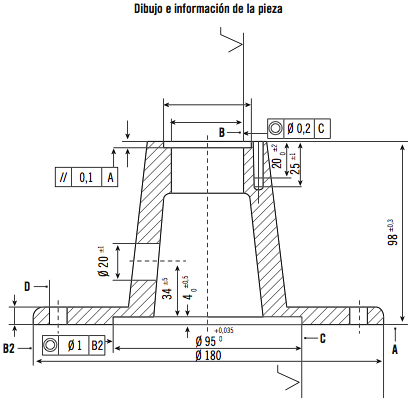

Ejemplo 1a parte

Se va a mostrar un ejemplo del estudio previo a la realización del programa de CNC para realizar una pieza.

Material: Acero fundido.

Creces: 5 mm en superficies a mecanizar.

Ra = 3.2 en superficies a mecanizar, salvo indicación contraria.

Análisis de las características de las superficies

Las diferentes superficies de la pieza vendrán caracterizadas por:

Nota

El valor medio de la rugosidad superficial Ra, se puede estimar como:

Ra = f^2/(32*r)

Siendo “f” el avance y “r” el radio de la herramienta.

Nota

La representación de las tolerancias geométricas en los dibujos se realiza mediante un rectángulo dividido en dos o más secciones, mostrando de izquierda a derecha la siguiente información:

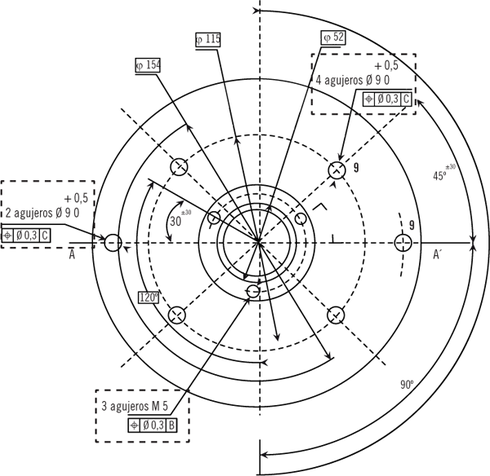

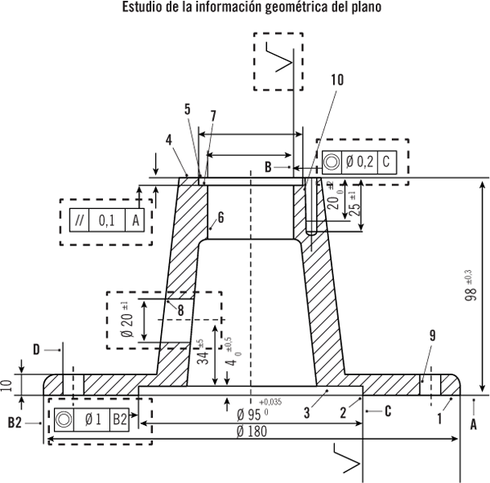

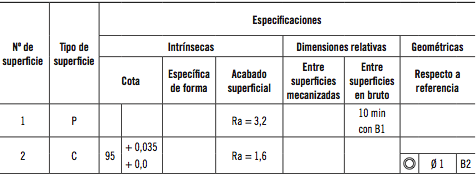

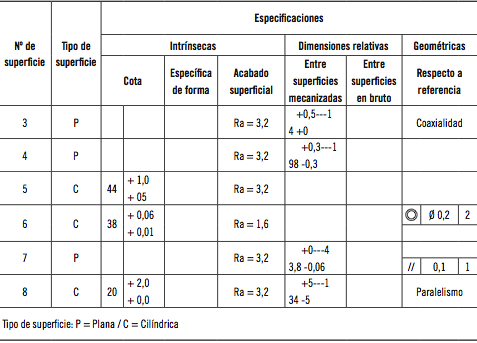

Ejemplo 2a parte

Estudio de la información geométrica del plano:

Las superficies son básicamente cilindros y planos de una pieza de revolución.

Especificaciones

Tipo de superficie: P = Plana, C = Cilíndrica.

Análisis de la preforma

Para elegir la preforma a partir de la cual se va a fabricar la pieza, hay que escoger:

Una vez se tiene la geometría de la preforma, conviene señalar los volúmenes que sobran para conseguir la pieza final. Dichos volúmenes se relacionan con las diferentes operaciones de mecanizado capaces de eliminarlos.

Es importante tener en cuenta que se deben realizar al final las operaciones que generen secciones débiles, posibles flexiones de pieza o desviaciones de herramienta.

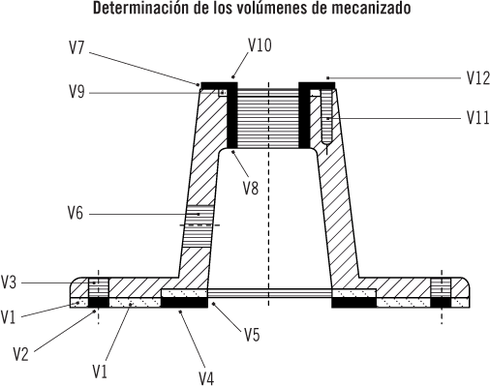

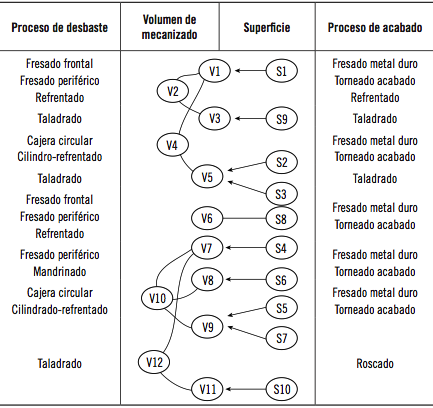

Ejemplo 3a parte

Determinación de los volúmenes de mecanizado:

Determinación de los volúmenes de mecanizado

Definición

Maquinabilidad

Propiedad de los materiales que permite comparar la facilidad con que pueden ser mecanizados por arranque de viruta. Una mejor maquinabilidad implica una menor potencia requerida y menores fuerzas de corte, además de un desgaste menor de las herramientas y un mejor acabado superficial.

Análisis del resto de especificaciones

Una vez que se realizan los estudios previos sobre el plano de la pieza a fabricar, queda definir perfectamente para cada una de las operaciones de mecanizado las máquinas a utilizar, los parámetros de corte y, con estos datos, los tiempos de trabajo. Esto se reflejará posteriormente en la hoja de proceso de fabricación de la pieza.

Nota

Antes de realizar la hoja de proceso, conviene siempre definir el orden de las operaciones, basándose en la información extraída del plano de la pieza y en sus características geométricas y superficiales.

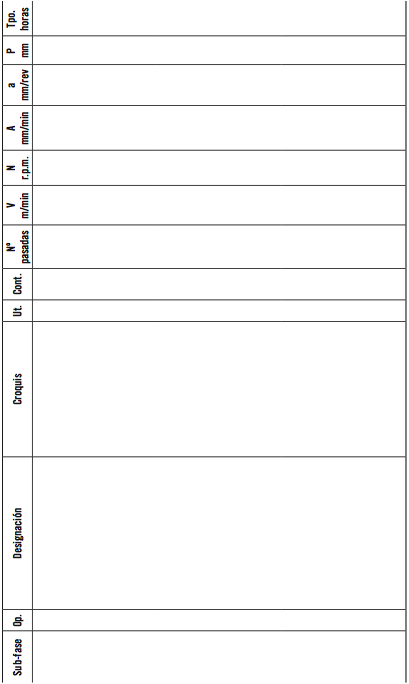

2.2. Hoja de proceso

En esta etapa del proceso de planificación, se intentan determinar todas las operaciones necesarias y ordenarlas.

A continuación, se citan los factores que influyen a la hora de seleccionar las distintas operaciones y su orden:

Los datos que pueden aparecer en una hoja de proceso son:

Nota

La calidad de un corte en un proceso de mecanizado por arranque de viruta depende de factores asociados a la máquina y al fluido de corte utilizado, pero también influyen las condiciones de corte elegidas.

Dicha elección determinará la rapidez con la que se realiza el mecanizado de una pieza o el acabado superficial que se obtendrá.

Los parámetros que definen las condiciones de un proceso de corte son:

Ejemplo de una hoja de proceso

2.3. Orden de fabricación

Una vez se tiene la hoja de proceso de un determinado producto, se genera la orden de fabricación técnica, que autoriza al responsable de taller a comenzar la fabricación. En este tipo de orden, quedan recogidas una descripción física de los productos, las necesidades materiales para fabricarlos y la mano de obra necesaria para la fabricación.

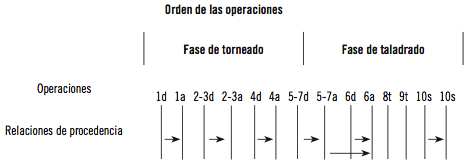

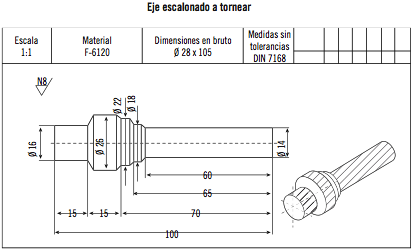

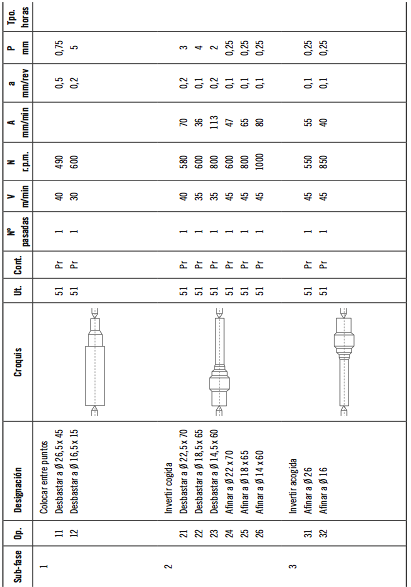

Aplicación práctica

Esquematice las distintas operaciones y su orden para tornear el siguiente eje escalonado. No hay que especificar las condiciones de corte.

SOLUCIÓN

Distintas operaciones para tornear el eye escalonado

En la solución, se muestran las condiciones de corte adoptadas en el mecanizado del eje, para que el alumno pueda comprobar cómo se modifican las mismas según se realice una pasada de desbaste o una pasada de acabado. Es importante hacer notar esos cambios para conseguir un acabado superficial óptimo y de calidad en la pieza final.

Nota

Al mismo tiempo, en la orden de fabricación, se describen las operaciones a realizar, así como el plazo de fabricación.

3. Relación de funciones de programación de CNC y operaciones de mecanizado

El programa de mecanizado debe ser introducido en el control numérico de una forma adecuada para que este lo interprete de manera correcta. Deberá contener todos los datos geométricos y tecnológicos necesarios para que la máquina-herramienta ejecute las operaciones necesarias.

El programa está compuesto por bloques que contienen una serie de instrucciones en un determinado código, llamado código ISO, que permiten controlar en todo momento el desplazamiento relativo de la punta de la herramienta en relación a la pieza.

Las funciones que componen el código ISO se estudiarán con más profundidad más adelante, pero conviene mencionarlas para ir familiarizándose con ellas:

Ejemplo

N0010 G00 X105.00 Y-137.00 Z0.00

Este bloque indica a la herramienta de una fresadora que se desplace de la manera más rápida que permitan los actuadores de la misma al punto dado por las coordenadas (105,-137,0), desde una posición inicial de partida.

A continuación, se muestra la asignación de caracteres, según norma ISO 841, para las distintas funciones.

|

Función |

Significado |

|

A |

Valor angular en grados, respecto al eje X. |

|

B |

Valor angular en grados, respecto al eje Y. |

|

C |

Valor angular en grados, respecto al eje Z. |

|

D |

Ángulo para un eje distinto a los X, Y o Z, o velocidad de avance suplementaria. |

|

E |

Ángulo para un eje distinto a los X, Y o Z, o velocidad de avance suplementaria. |

|

F |

Velocidad de avance de la herramienta. |

|

G |

Función preparatoria. |

|

H |

Disponible por la norma. |

|

I |

Disponible por la norma. |

|

J |

Disponible por la norma. |

|

K |

Disponible por la norma. |

|

L |

Disponible por la norma. |

|

M |

Función auxiliar. |

|

N |

Número de bloque o línea. |

|

O |

Aconsejado no utilizarla para evitar confundir con el número cero. |

|

P |

Movimiento auxiliar terciario paralelo al eje X. |

|

Q |

Movimiento auxiliar terciario paralelo al eje Y. |

|

R |

Movimiento auxiliar terciario paralelo al eje Z o desplazamiento rápido según dicho eje. |

|

S |

Función de velocidad de rotación del husillo. |

|

T |

Identificador de herramienta. |

|

U |

Movimiento auxiliar secundario paralelo al eje X. |

|

V |

Movimiento auxiliar secundario paralelo al eje Y. |

|

W |

Movimiento auxiliar secundario paralelo al eje Z. |

|

X |

Movimiento principal según el eje X. |

|

Y |

Movimiento principal según el eje Y. |

|

Z |

Movimiento principal según el eje Z. |

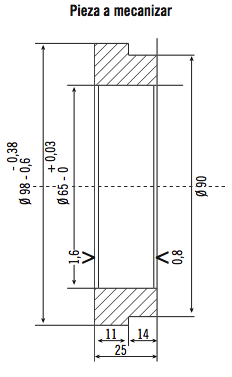

3.1. Ejemplo de programa de mecanizado para torno CNC

A continuación, se va a realizar el programa de mecanizado para torno CNC, para obtener la pieza representada en la siguiente figura.

El mecanizado se llevará a cabo bajo las siguientes condiciones:

El material de partida es una barra de diámetro 100 mm y longitud 90 mm. La velocidad máxima del husillo es de 2.000 rpm.

El programa queda de la siguiente manera:

|

N010 G53 |

ORIGEN PIEZA FASE 1 |

|

N020 T0202 |

|

|

N030 G90 G71 |

|

|

N040 G92 S2000 |

|

|

N050 G96 S200 M03 |

|

|

N060 G95 F0.1 |

|

|

N070 G00 G41 X102 Z0 |

|

|

N080 G01 X0 M08 |

FASE 1, OPERACIÓN 1 |

|

N090 G00 G42 X84 Z1 |

|

|

N100 G01 X96 Z-5 |

FASE 1, OPERACIÓN 2 |

|

N110 G01 Z-45 |

|

|

N120 G00 G40 X200 Z200 M09 M05 |

|

|

N130 M00 |

FIN FASE 1 |

|

N140 G54 |

ORIGEN PIEZA FASE 2 |

|

N150 T0202 |

|

|

N160 G92 S2000 |

|

|

N170 G96 S200 M03 |

|

|

N180 G95 F0.1 |

|

|

N190 G00 G41 X102 Z0 |

|

|

N200 G01 X0 M08 |

FASE 2, OPERACIÓN 1 |

|

N210 T0101 |

|

|

N220 G94 F100 |

|

|

N230 G96 S150 |

|

|

N240 G00 G42 X100 Z5 |

FASE 2, OPERACIÓN 2 |

|

N250 G68 P0 = K46 P1 = K0 P5 = K3 P7 = K0.5 P9 = K0 P13 = K500 P14 = K520 |

|

|

N260 G00 G40 X200 Z200 M09 |

|

|

N270 T0202 |

|

|

N280 G92 S2000 |

|

|

N290 G96 S200 |

|

|

N300 G95 F0.1 |

|

|

N310 G00 G42 X44 Z1 M08 |

|

|

N320 G01 X66 Z-12 |

FASE 3, OPERACIÓN 3 |

|

N330 Z-27 |

|

|

N340 G03 X96 Z-42 I0 K-15 M09 M05 |

|

|

N350 G00 G40 X200 Z200 |

|

|

N360 M30 |

FIN DEL PROGRAMA |

|

N500 G01 X66 Z-12 |

|

|

N510 G01 X66 Z-27 |

|

|

N520 G03 X96 Z-42 I0 K15 |

|

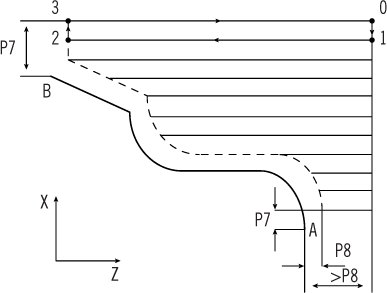

Conviene comentar que en la línea 250, la orden G68 es un ciclo fijo de desbaste según el eje Z. A continuación, se da una breve explicación:

4. Codificación y secuenciación de las operaciones de mecanizado por arranque de viruta

A continuación, se va a plantear el estudio previo al comienzo de la producción de una pieza desde un enfoque totalmente práctico. El alumno no debe atender tanto a la estructura y sintaxis del programa de control numérico, ya que eso se estudiará más adelante, y sí a los diferentes pasos a ejecutar antes de obtener la pieza en su forma definitiva.

4.1. Ejemplo. Pieza 1

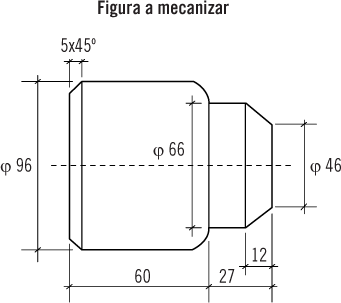

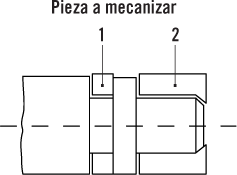

Se va a realizar el programa de mecanizado para la pieza representada en el plano:

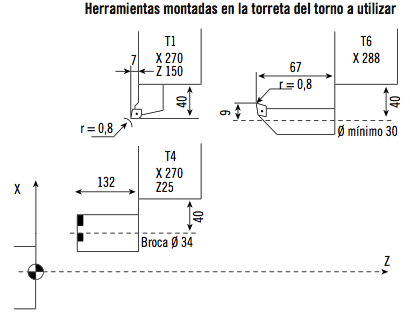

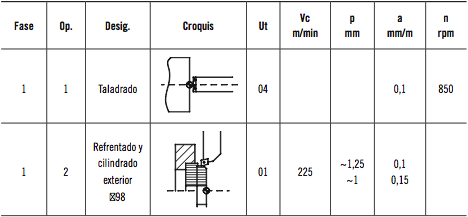

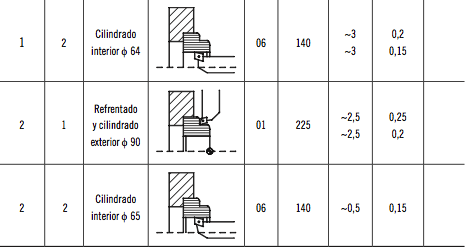

Una vez se tiene el plano de la pieza a fabricar, se conocen los parámetros de trabajo de las máquinas que habrá que utilizar y las herramientas disponibles. Hay que esquematizar el proceso en fases (por máquina), subfases (por agarre) y operaciones (por el tipo de operación). En este caso simple, solo hay una máquina, con lo que a las subfases se las llamará fases para simplificar.

Nota

Los demás parámetros que se pueden añadir a este esquema inicial del proceso de mecanizado son datos de la máquina y las herramientas.

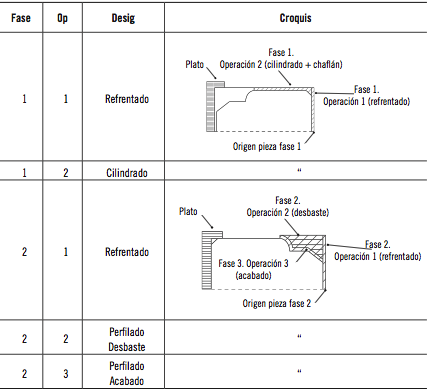

Un croquis de cada una de las operaciones ayuda mucho a la hora de que el operario haga el programa y facilita la localización de posibles errores.

En este caso, quedaría:

Una vez se tiene la planificación de las diferentes operaciones, solo queda codificar el programa, resultando lo siguiente:

|

OPERACIÓN 1 |

|

|

N10 G50 X270 Z25 S850 M41 T0400 |

GIRO TORRETA HTA. 4 |

|

N20 G97 S850 M04 |

RPM FIJAS |

|

N30 G00 X0 Z10 T0404 |

LLAMADA AL CORRECTOR |

|

N40 G01 Z7 F5 |

MECANIZADO |

|

N50 Z-35 F0.1 |

“ |

|

N60 G00 Z7 |

“ |

|

N70 G00 X270 Z25 T0400 |

RETIRADA A CAMBIAR |

|

OPERACIÓN 2 |

|

|

N80 G50 X270 Z150 S1250 T0100 M41 |

GIRO TORRETA HTA. 1 |

|

N90 G96 S225 M03 |

VELOCIDAD DE CORTE FIJA |

|

N100 G00 X110 Z0 T0101 |

LLAMADA AL CORRECTOR |

|

N110 G01 X30 F0.1 |

MECANIZADO |

|

N120 G00 X91.554 Z1.5 |

“ |

|

N130 G01 X97.49 Z-1.468 F0.15 |

“ |

|

N140 Z-13 F0.15 |

“ |

|

N150 G00 X270 Z150 T0100 |

RETIRADA A CAMBIAR |

|

OPERACIÓN 3 |

|

|

N160 G50 X228 Z90 S1000 T0600 M41 |

GIRO TORRETA HTA. 6 |

|

N170 G96 S140 M03 |

VELOCIDAD DE CORTE FIJA |

|

N171 G00 X40 Z4 T0606 |

LLAMADA AL CORRECTOR |

|

N173 G01 Z-32 F0.2 |

MECANIZADO |

|

N174 G00 X38 Z1.5 |

“ |

|

N175 X46 |

“ |

|

N176 G01 Z-32 |

“ |

|

N177 G00 X44 Z1.5 |

“ |

|

N178 X52 |

“ |

|

N179 G01 Z-32 |

“ |

|

N180 G00 X50 Z1.5 |

“ |

|

N181 X58 |

“ |

|

N182 G01 Z-32 |

“ |

|

N183 G00 X56 Z1.5 |

“ |

|

N220 X70.95 |

“ |

|

N230 G01 X64 Z-1.975 F0.15 |

“ |

|

N240 Z-32 F0.15 |

“ |

|

N250 G00 X62 Z5 M14 |

“ |

|

N260 G00 X288 Z90 T0600 M05 |

RETIRADA A CAMBIAR |

|

N270 M00 |

PARADA PROGRAMADA |

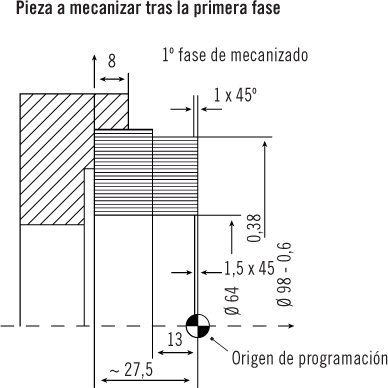

En este momento, tras la primera fase, la pieza está como se muestra en la imagen.

Ahora habrá que cambiar el agarre para poder mecanizar el resto de la pieza.

|

OPERACIÓN 4 |

|

|

N300 G50 X270 Z150 S1250 T0100 M41 |

GIRO TORRETA HTA. 1 |

|

N310 G96 S225 M03 |

VELOCIDAD DE CORTE FIJA |

|

N320 G00 X110 Z0 T0115 |

LLAMADA AL CORRECTOR |

|

N330 G01 X58 F0.2 |

MECANIZADO |

|

N340 G00 X95 Z1.5 |

“ |

|

N350 G01 Z-13.8 F0.25 |

“ |

|

N360 G00 X100 Z1.5 |

“ |

|

N370 X84.064 |

“ |

|

N380 G01 X90 Z-1.468 F0.2 |

“ |

|

N390 Z-14 |

“ |

|

N400 X94.554 |

“ |

|

N410 X98.49 Z-15.968 |

“ |

|

N420 G00 X270 Z150 T0100 |

RETIRADA A CAMBIAR |

|

OPERACIÓN 5 |

|

|

N430 G50 X288 Z90 S1000 T0600 M41 |

GIRO TORRETA HTA. 6 |

|

N440 G96 S140 M03 |

VELOCIDAD DE CORTE FIJA |

|

N450 G00 X70.951 Z5 T0607 |

LLAMADA AL CORRECTOR |

|

N460 G01 Z1.5 F3 |

MECANIZADO |

|

N470 X65.015 Z-1.468 F0.15 |

“ |

|

N500 Z-32 |

“ |

|

N510 G00 X63 Z5 M14 |

“ |

|

N520 G00 X288 Z90 T0600 M05 |

MECANIZADO |

|

N530 M30 |

RETIRADA A CAMBIAR |

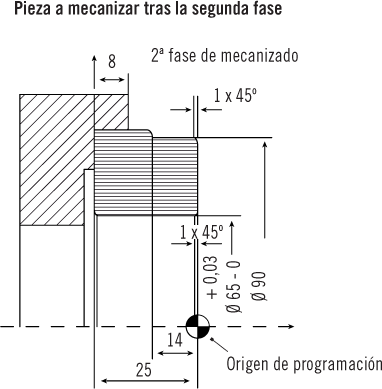

Tras la segunda fase de mecanizado se obtiene la pieza mostrada en el plano.

Este ejemplo muestra el orden lógico a seguir en el mecanizado de una pieza desde que se recibe el encargo hasta que se termina la pieza.

En los próximos capítulos, se estudiará en profundidad la fase de programación propiamente dicha y toda la variedad de recursos existentes para mejorar y facilitar el proceso de trabajo sobre la pieza.

5. Resumen

En este capítulo, se ha estudiado el comienzo del proceso de fabricación de una pieza desde que llega el plano hasta que se conocen perfectamente cada una de las fases del proceso. Se determinan las máquinas a utilizar y las herramientas más convenientes, dentro de cada máquina, para realizar el proceso y los parámetros de corte adecuados a cada operación.

La información a recopilar puede ser abundante y el detalle en la misma facilitará la labor posterior de programación y mecanizado.

El operario encargado de diseñar el proceso deberá tener sólidos conocimientos en interpretación de planos, diseño de procesos de corte a partir de unos parámetros operativos de las máquinas de las que dispone y, por último, de un sentido económico de la optimización, de forma que el diseño del proceso resulte con la máxima calidad y rentabilidad para todas las partes.

Ejercicios de repaso y autoevaluación

1. Antes de la fabricación de una pieza, se debe realizar una planificación del trabajo para...

2. El estudio de los planos previo al comienzo de la fabricación es importante, ya que...

3. La importancia de la preforma radica en que...

4. ¿Cuál puede ser la razón de dar una pasada final de acabado?

5. ¿Tienen influencia las propiedades del material en la planificación del proceso de fabricación?

6. Atendiendo a la figura mostrada a continuación, ¿qué zona habría que mecanizar primero?

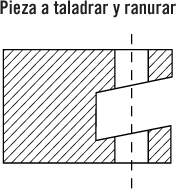

7. En la sección de pieza mostrada a continuación hay que realizar una operación de taladrado y una de ranurado. ¿Qué operación se haría antes?

8. Las funciones asociadas al movimiento de la herramienta son:

9. ¿Cómo se puede dividir el proceso de fabricación de una pieza?

10. El croquis en la hoja de proceso es importante, ya que...