Impresión en tinta plana

La serigrafía es un proceso de impresión utilizado para la reproducción de documentos o imágenes sobre cualquier tipo de material el cual consiste en la transferencia de la tinta a través de una malla previamente tensada en un marco.

Las zonas donde no debe existir imagen se bloquean mediante una emulsión y las zonas donde habrá imagen quedarán libres para que pueda pasar la tinta y así transferirse correctamente al material donde se va a imprimir.

La serigrafía es un proceso de impresión repetitivo, es decir, una vez obtenida una primera impresión correcta del primer modelo impreso, esta puede ser repetida hasta miles de veces sin perder calidad ni definición.

La impresión en serigrafía es un sistema milenario; se cree que proviene de la antigua China, donde se utilizaban para la impresión cabellos de mujer entrelazados a los que se le pegaba papeles para que quedaran impermeables y así, por la zona libre, se realizara la impresión.

Posteriormente, este sistema evoluciona y cambia el cabello por la seda, por lo que se le conoce actualmente con este nombre, sericum (seda en latín) y graphe (del griego, escribir).

En la antigüedad se utilizó este método para la impresión de objetos de uso diario tales como platos.

Más tarde en Europa se utilizó para imprimir telas, denominándose impresión a la lionesa, aunque no es hasta primeros del siglo XX en EE. UU. cuando aparecen las primeras serigrafías sobre papel destinadas a fines publicitarios.

Es en este país, con el auge de la fotografía y la evolución de los productos químicos, donde consigue un avance espectacular al considerarse un método muy versátil para la impresión de multitud de materiales y artículos.

En cualquier método de impresión se pueden distinguir dos formas de reproducción:

Cuando una impresión se basa en la técnica de colores planos, cada color obtenido en la forma impresa corresponde a la impresión en dicho color, es decir, si un producto impreso tiene siete colores, se habrán realizado sobre él siete impresiones de colores diferentes.

Este método de impresión tiene como desventaja el consumo elevado de tiempo para la conclusión de dicho trabajo, máxime si el número de colores es elevado, así como la necesidad de un registro más preciso.

La mayor ventaja de este sistema es que se puede imprimir sobre material de color negro, ya que las tintas usadas son opacas, es decir, no son transparentes.

Impresión en tinta plana

La impresión en cuatricromía permite una total fidelidad de colores, ya que se puede conseguir cualquier color a través de los colores de impresión (cian, magenta, amarillo y negro).

Al tratarse de tintas transparentes, solo es posible su aplicación en materiales cuyo fondo sea blanco.

A continuación se detallarán cuáles son los factores a tener en cuenta para la realización de películas y mallas para una impresión de calidad en serigrafía.

Impresión en serigrafía en cuatricromía

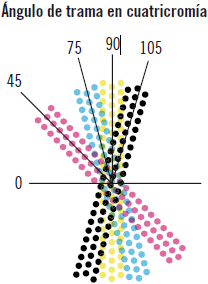

Para la impresión en cuatricromía se debe fragmentar el diseño en una serie de puntos de acuerdo con la apariencia del original, los cuales tomarán forma de puntos, líneas o puntos estocásticos igualmente espaciados entre sí.

Estos puntos, denominados trama, sirven para conseguir una imagen a la vista del ojo humano y que, vistos desde cierta distancia, no es posible distinguir.

Los fotolitos se obtienen a través de un proceso de filmación o fotomecánica gracias a programas de diseño gráfico tales como Corel Draw, Adobe Illustrator o Photoshop.

Es fundamental que cada una de las películas o fotolitos obtenidos para la reproducción posean una marca de registro, es decir, un elemento gráfico que contribuye al posicionamiento correcto de los cuatro colores, marcas de corte en caso de que el arte final haya que cortarlo en un proceso postimpreso, así como escalas de color para un mayor control de la obtención de la tonalidad impresa.

Para la correcta elaboración de los fotolitos o películas que permitan una buena reproducción de los colores es fundamental el conocimiento de los siguientes parámetros:

2.1. Calidad y capa del fotolito

Una película fotográfica está compuesta por una base de poliéster transparente y una capa negra opaca.

En la exposición o copiado, esa capa debe estar en contacto con la emulsión fotográfica. Por lo tanto, para que una impresión sea legible, el positivo debe ser legible también.

Para ello, es importante observar la calidad del positivo, es decir, las áreas oscuras deben tener una opacidad óptima suficiente para bloquear los rayos de luz que endurecen la capa de la emulsión.

El resto de áreas han de ser transparentes y estar libres de polvo y suciedad para evitar la retención de luz y la aparición de agujeros en la impresión.

Nota

Es importante evitar películas superpuestas o montadas con cinta adhesiva con el fin de obtener una calidad de reproducción óptima.

2.2. Lineatura (número de puntos por pulgada)

Se puede asociar la lineatura con la fragmentación del original en puntos de diferente tamaño y espaciado entre ellos.

La lineatura debe dotarse en función a la distancia que el trabajo de cuatricromía se verá, al tipo de tinta de impresión, así como a la naturaleza o al efecto del acabado superficial del sustrato (tinta).

En serigrafía se puede trabajar con lineaturas que pueden oscilar entre 12,7 puntos/pulgada y 152,4 puntos/pulgada (1 pulgada equivale a 2,54 cm).

Cuanto mayor sea la lineatura (puntos/pulgada), menor será el tamaño del punto y, por lo tanto, más compleja será la impresión, pudiendo llegar a ser los puntos de impresión de un diámetro menor al del hilo del tejido, lo que implicaría la pérdida de detalle en la impresión.

Actividades

1. ¿Se puede imprimir una imagen en cuatricromía sobre fondo negro? ¿Por qué?

2. ¿Sirve cualquier fotolito para imprimir en serigrafía?

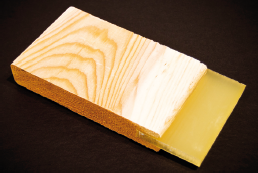

La rasqueta o racleta en serigrafía consiste en una lámina de caucho, neopreno, uretano o poliuretano sujeta a un mango que puede ser de madera o aluminio.

Rasqueta para impresión en serigrafía

Nota

El uretano es una clase de compuesto derivado del ácido carbámico.

Se elegirá el tamaño adecuado de esta en base al diseño, ya que la rasqueta debe cubrir completamente la estampación del diseño.

Su función es arrastrar la tinta por toda la malla o pantalla, consiguiendo de esta forma que la tinta pase a través del tejido y quede impresa sobre el material a estampar.

La calidad de la estampación dependerá directamente del manejo correcto de la rasqueta.

Después de arrastrar la tinta a la malla, debe quedar limpia, opaca y sin gotas de tinta por la zona del estampado.

Se debe ejercer una presión moderada sobre la rasqueta así como un ángulo de inclinación de 50º aproximadamente, de tal forma que barra la tinta correctamente.

Si la rasqueta se inclina de forma excesiva o se ejerce una presión muy elevada, pasará mayor cantidad de tinta por la pantalla, quedando defectuosa la estampación.

3.1. La rasqueta en impresión textil

Las rasquetas de impresión suelen ser de goma o de plástico, designándose comercialmente de neopreno a las de plástico y Vulkollan Ulon a las de poliuretano.

Las rasquetas de goma sufren un mayor desgaste, pero la carga electroestática que se genera sobre ellas es mínima.

Por otro lado, las rasquetas de poliuretano poseen una mayor resistencia a la abrasión, pero cogen carga electroestática.

Tanto las rasquetas de goma como las de poliuretano se endurecen con el tiempo.

Para aumentar la vida de la rasqueta se debe evitar tenerla demasiado tiempo en disolvente, ya que se hincha, quedando ondulada su hoja y, por lo tanto, inutilizable.

Es por este motivo que las rasquetas deben limpiarse inmediatamente después de haber realizado la impresión.

La rasqueta tampoco puede presentar poros o arañazos en sus caras laterales, ya que en este caso produciría una impresión con rayas e imperfecciones.

Dureza

La dureza de la rasqueta se mide en shore. La gama más usual es la que oscila entre 60º y 75º shore.

Las rasquetas duras (70-75º shore) se utilizan para impresiones de gran formato y de trama.

Las rasquetas blandas (60-65º shore) son aptas para impresiones de superficies y son óptimas para las superficies irregulares del material a imprimir.

Las rasquetas con excesiva dureza exigen una presión elevada, pudiendo dar lugar a tener dificultades con el registro, ya que cuanto mayor sea la resistencia sobre el tamiz, más elevados son la distorsión y el desplazamiento de la rasqueta sobre el tejido.

Nota

En serigrafía artística se utiliza el tamiz de seda.

Dimensiones

La hoja de la rasqueta debe tener de grosor entre 8 y 10 mm y sobresaldrá 35 mm del soporte de la rasqueta.

La longitud de la hoja de la rasqueta debe sobrepasar el área de impresión entre 3 y 5 cm por cada lado de la misma.

El bastidor de impresión debe tener suficiente margen para que sus bordes interiores dejen a cada lado de la rasqueta una distancia aproximada de 10 cm. En caso contrario, podría dar lugar a una distorsión visible de la imagen.

Afilado de la rasqueta

La arista de la rasqueta influye directamente sobre la calidad o el tipo de impresión.

Una rasqueta que tenga la arista afilada aplica la tinta sobre el material a imprimir en unas proporciones exactas a través del tejido y la pantalla.

La impresión, con lo cual, queda con los bordes nítidos y la apariencia limpia.

Por consiguiente, una rasqueta que tenga la arista afilada será importante a la hora de realizar una impresión con pequeños detalles y cuando se imprimen imágenes tramadas.

Una arista de una rasqueta que haya sido redondeada, o bien haya quedado por su uso roma, empujaría mucha tinta a través del tamiz o malla, y no se apreciarían los detalles. Por el contrario, la aplicación de mayor cantidad de tinta con este tipo de rasqueta puede ser deseable para conseguir fondos bien aplicados.

Una rasqueta mal afilada puede dar lugar a una impresión con rayas. Aunque también este defecto puede darse a causa del tejido, que no esté debidamente tensado, de forma que los hilos formen un determinado ángulo con respecto al bastidor de impresión y, por tanto, al movimiento de la rasqueta (7º aproximadamente).

Nota

Son numerosas las ocasiones en las que el defecto de la impresión está en la rasqueta. Este se puede corregir limpiando el borde de la rasqueta con un paño de pulido.

La afiladora de rasquetas tiene que tener una disposición de agarre para la rasqueta de impresión. El afilado de la hoja debe realizarse en paralelo con respecto a la fijación de la rasqueta.

De esta forma se efectúa un afilado fino. Se deben evitar sobrecalentamientos de la afiladora durante el proceso. Las muelas o las bandas de esmeril son los elementos más utilizados para afilar la goma.

Para el recubrimiento de las ruedas son más útiles las bandas de esmeril.

Las bandas que hayan perdido filo son de fácil sustitución, y es posible adaptarlas con grano adecuado a las diferentes clases de goma de rasqueta.

Para realizar la sustitución de las muelas se necesita un dispositivo de perfilado para limpiar las superficies de amolado.

Afiladora de rasquetas

Nota

El proceso de amolado se refiere al uso de un abrasivo para desgastar la superficie de una pieza de trabajo y cambiar su forma.

Para realizar la sustitución de las muelas se necesita un dispositivo de perfilado para limpiar las superficies de amolado.

Nota

Para las afiladoras de muela es necesario utilizar un grano del número 46 al 54, hablando de un diámetro de muela aproximado a los 250 mm, con un número de revoluciones por minuto de 2.200, un avance de 180 cm/min y refrigeración por agua.

Actividades

3. ¿Cuál es el grosor óptimo de una hoja de rasqueta?

4. ¿Qué efecto de impresión se conseguiría con una rasqueta de borde redondeado?

Perfiles de la rasqueta

Para serigrafiar superficies normales se utiliza un perfil rectangular, aunque para la impresión de objetos suele ser más óptimo un perfil agudizado.

El ángulo más frecuente con el que se fija la rasqueta en impresión es de 75º. Cualquier variación sobre el mismo puede influir sobre la cantidad de aplicación de la tinta y la exactitud del registro de impresión.

Un ángulo demasiado agudo reduce la flexibilidad de la hoja de la rasqueta, ya que durante la impresión resultará difícil que ceda hacia atrás.

Por otro lado, aumenta el efecto de corte de la arista de la rasqueta, por lo que la aplicación de la pintura resultará relativamente escasa.

También existirá un incremento de rozamiento sobre la pantalla de impresión, el tejido se desplazará en dirección al movimiento de impresión, por lo que dará menos precisión al registro.

Un ángulo demasiado plano puede conllevar que la rasqueta ceda hacia atrás, así como empujar más tinta de la adecuada, al igual que ocurre con el ángulo agudo.

Para realizar un estampado textil se usan normalmente rasquetas con perfiles redondeados. Según el poder de absorción de la tela se escoge un perfil con un radio y una dureza correspondientes.

Aplicación práctica

José trabaja en un centro de impresión de serigrafía y para realizar la imprimación de unas camisetas ha utilizado la rasqueta con un ángulo de 90º. La impresión ha salido con tinta en exceso ¿Qué error ha cometido José para que ocurra este defecto de impresión?

SOLUCIÓN

José tendría que haber utilizado la rasqueta con un ángulo de 75º para así conseguir una impresión óptima del trabajo.

Presión de la rasqueta

Como ya se sabe, si la rasqueta ejerce una presión demasiado fuerte, influye sobre la precisión del registro, ya que la rasqueta tira del tejido. Es por este motivo por el que trabajar siempre con la presión más reducida posible es lo más óptimo para este proceso.

Para regular la presión se procederá de la siguiente forma:

La presión de la rasqueta no debe modificarse bajo ningún concepto durante la impresión de la tirada. En caso de una impresión a todo color, se deberán ajustar todas las tiradas a la misma presión de la rasqueta.

Si se aumenta la presión, se produciría un alargamiento de la imagen impresa.

Actividades

5. ¿Qué ocurre si se imprime con una presión de rasqueta demasiado grande?

6. ¿Se puede modificar la presión de la rasqueta durante el proceso de impresión?

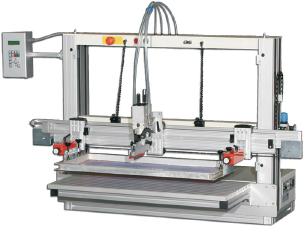

La contrarrasqueta o contrarracleta es la encargada de distribuir la tinta por la pantalla. Aparece en las máquinas semiautomáticas y automáticas.

Se trata de una hoja de metal, de plástico o de goma que recubre de tinta la matriz tras la pasada de la racleta.

Máquina semiautomática de serigrafía

Por otro lado, el cuerpo impresor de una máquina serigráfica se compone de:

Cuerpo de impresión serigrafía

La pantalla consta del estarcido, la tela y el marco.

La tela, como se sabe, es un tejido de nailon o poliéster tensado sobre un bastidor por el cual se realiza el desplazamiento del entintado, así como la transferencia de la tinta al soporte en el que se esté realizando la impresión.

El marco o bastidor es el que sujeta y mantiene fija la tela de la pantalla. Se puede encontrar fabricado en materiales como la madera y el metal.

La rasqueta es la encargada de transmitir la tinta al soporte de la tela y será esta la encargada de empujar la tinta. Según la imprimación que se vaya a hacer, se escogerá la rasqueta más óptima, como se ha explicado anteriormente.

La rasqueta destinada a empujar la tinta se fabrica en diferentes anchos y materiales.

La base de impresión es el lugar donde se situará el soporte y, al ser una superficie plana, debe poseer un sistema de fijado de la misma. Es metálica y perforada por múltiples agujeros conectados a un sistema de absorción neumático.

La pasada de impresión tiene que ser siempre en el mismo sentido que los estampados, y también se deben imprimir todos los colores en el mismo sentido.

Una pasada en sentidos diferentes podría provocar pérdidas de registros en el proceso de impresión, llevando a cabo una distorsión de la misma.

La contrapasada o recubrimiento se refiere a depositar la capa de tinta sobre la malla o la pantalla, no es una pasada de impresión.

La contrapasada se realiza justo después de la impresión.

La capa que se deposita de tinta debe ser pareja y no exceder los 4 mm de espesor, ya que de lo contrario la tinta puede atravesar por su propio peso la pantalla. Es por ello que se requiere para esta técnica una práctica considerable, ya que un buen estampador puede llegar a realizar manualmente tres tipos de contrapasadas diferentes.

La contrapasada logra que la tinta no cubra la malla en su totalidad al utilizar tintas solventes o de secado al aire para así facilitar el desplazamiento de la racleta al estar distribuida la tinta por toda la malla.

Si un estampado necesita dos pasadas, es posible que se pueda conseguir el mismo resultado con una contrapasada previa a la pasada.

En impresión manual se utiliza la misma racleta que para la pasada.

Sin embargo, en las máquinas automáticas y semiautomáticas se cuenta con la contrarrasqueta, cuyo filo no es de goma sino metálico.

Una contrapasada a ras no deja tinta en la malla, sino que se utiliza para cubrir el diseño.

Una contrapasada gruesa, es decir, obteniendo una capa de tinta de 5 mm de espesor aproximadamente, solo es posible con el uso de tintas más espesas, siempre y cuando su peso no traspase la malla.

Existen diferentes tintas en serigrafía y se usará cada una en cuanto al soporte al que vaya destinada su aplicación. A continuación se detallan las tintas que se pueden utilizar en serigrafía.

5.1. Tipos de tintas

Dentro de los tipos de tintas se podrá realizar la siguiente clasificación:

Tintas para papel

Este tipo de tintas son resinosas o acrílicas y su secado puede ser por evaporación, utilizando para su disolución hidrocarburos.

Estas tintas acostumbran a ser en su entintado y transferencia autosolventes, dando un resultado de buena estabilidad en la pantalla.

Nota

La propiedad de ser autosolvente es un factor muy importante en una tinta serigráfica de cara a facilitar el empleo de la misma en el momento de la impresión.

Para retrasar su secado en pantalla, sobre todo en épocas estivales, es preferible, en lugar de usar retardantes que podrían dar problemas de repintado en el apilamiento, usar hidrocarburos aromáticos que reforzarán la propiedad autosolvente, aumentando la estabilidad de la pantalla sin retrasar el secado sobre el soporte demasiado.

Tintas para PVC

Este tipo de tintas tienen propiedades autosolventes, estando formuladas con polímeros acrílicos y copolímeros vinílicos.

También influyen los solventes utilizados en su formulación en esta propiedad, contando en mayor o menor medida con acetonas que atacan químicamente al PVC aumentando la adherencia de las mismas.

Las tintas para PVC pueden estar compuestas de varios tipos de resinas, por lo que se debe seguir las instrucciones del fabricante, ya que si se emplease un disolvente inadecuado podría alterar las propiedades de la tinta en cuanto al secado y a la adherencia.

Este tipo de tintas también son óptimas para la impresión de materiales como el metacrilato, el poliestireno, el policarbonato y el poliéster recubierto, aunque es recomendable para este tipo de materiales, antes de realizar la tirada, efectuar una prueba de impresión para comprobar su adherencia.

Nota

El policarbonato es un grupo de termoplásticos fácil de trabajar y modelar, y actualmente muy utilizado en manufactura.

Si se emplean estas tintas sobre papel o cartón, hay que tener en cuenta si van a poseer una correcta adherencia o si su dureza podrá resultar excesiva, sobre todo a la hora de imprimir grandes masas de color, pudiéndose presentar roturas de la película de tinta.

Tintas para duroplastos, metales y vidrio

Estas tintas están destinadas a la impresión de soportes difíciles, y suelen tener una formulación a base de resinas.

Dado que se trata de tintas con dos componentes, deben seguirse las instrucciones del fabricante, tanto en las proporciones del catalizador como en las del disolvente, ya que cada uno requiere unas condiciones de trabajo y disolución determinadas.

Salvo que las instrucciones del fabricante indiquen lo contrario, ningún tipo de estas tintas tienen propiedades autosolventes, por lo que se debe extremar el cuidado en su utilización debido a que podría quedarse la pantalla inutilizable e irrecuperable, al secarse la tinta en ella.

Tintas para poliolefinas (polietileno y polipropileno)

Estas tintas están formuladas de diferentes formas, ya que pueden estar formadas por un componente o por dos o ser autosolventes o no, pudiendo ser diluidas de diversas formas, por lo que siempre se recomienda seguir las instrucciones del fabricante, ya que no se pueden emitir unas recomendaciones generales.

En la impresión de poliolefinas es muy importante que la superficie a imprimir haya sido tratada con anterioridad, ya que, si no, la adherencia de la tinta se vería mermada.

Nota

La poliolefina es una película cuya apariencia es plástica y destaca por las excelentes propiedades en cuanto al estirado y la alta resistencia a la perforación.

Este tratamiento para ajustar la tensión superficial del soporte puede efectuarse tanto por llama (flameado) como por tratamiento corona (bombardeo de electrones). Hay ocasiones en las que el fabricante del polipropileno somete el mismo a un tratamiento de corona previamente, por lo que es posible su impresión sin ningún tratamiento en el taller.

De todas formas, es necesario siempre realizar un ensayo de adherencia o una medición de la tensión superficial del material.

En la impresión del polipropileno, en algunos casos, cuando las necesidades de adherencia no son extremas, se puede utilizar tintas que demuestran cierto anclaje, siendo importante que antes de utilizarse se realicen pruebas de adherencia al material, para ver si esta es suficiente.

Tintas textiles

Compuestas por resinas acrílicas y basadas en formulaciones acuosas, este tipo de tintas se utiliza para la estampación textil.

Habitualmente no son autosolventes, pero dado que el disolvente principal es el agua, y que esta tiene una elevada tensión de vapor, no suelen darse problemas de secado en pantalla.

En caso de presentarse este problema, debe limpiarse la pantalla inmediatamente para evitar que, de otro modo, quedase totalmente irrecuperable.

Tintas plastisol

Las tintas plastisol están formuladas a base de una dispersión de resina en PVC.

Normalmente no contienen disolventes, aunque en el caso de tenerlos sería siempre en una pequeña proporción.

Dada su composición, los plastisoles no acarrean problemas de secado en la pantalla, ya que para que se efectúe el secado hay que someter este tipo de pigmentos a altas temperaturas.

Tintas plastisol

Tintas subliminales

Las tintas subliminales se utilizan para tejidos de fibras artificiales como el poliéster.

Se diferencian de las tintas anteriores en que el color no está constituido a base de pigmentos sino a base de colorantes.

Estos son de tipo disperso, es decir, con una resistencia a la sublimación muy baja. Es por ello que se emplean para la impresión de papel, el cual, tras la imprimación, se somete a altas temperaturas (200 ºC aproximadamente) y en contacto con el tejido a estampar desprende el colorante, que pasa a teñir el tejido.

Nota

El proceso de sublimación en serigrafía consiste en estampar un diseño a todo color, impreso previamente en papel por medio de calor y presión, en solo unos segundos.

Tintas UV

Este tipo de tintas son en la actualidad las más usadas, ya que están destinadas a todo tipo de aplicaciones.

Estas tintas están compuestas por uno o varios prepolímeros que hacen la funciones de resina, así como por uno o varios monómeros que, al mismo tiempo que regulan la viscosidad, sirven para modificar las características de la tinta impresa para pasar a formar parte de esta, así como pigmentos que le confieren el color.

Nota

Todos los prepolímeros de uretano tienen afinidad con el agua.

Estas tintas suelen contener un 100% de materia sólida, por lo que al no contener elementos volátiles no plantean ningún tipo de problema de secado en pantalla.

En la manipulación de estas tintas ha de extremarse la higiene personal, ya que, al no ser volátiles, las partes de la piel que resulten manchadas se mantienen en estado húmedo, pudiendo provocar lesiones.

Actividades

7. ¿Se pueden encontrar contrarrasquetas en máquinas serigráficas manuales?

8. Ampliar los conocimientos sobre los tipos de tintas en serigrafía que existen en el mercado.

Aplicación práctica

Daniel debe imprimir en su taller de serigrafía un pedido que le han hecho de 300 paraguas cuya composición textil es en su mayoría poliéster. ¿Con qué tipo de tinta debe imprimir este trabajo?

SOLUCIÓN

Daniel deberá utilizar tintas subliminales para la impresión del pedido de paraguas que tiene en su taller.

5.2. Clasificación de las máquinas

Por otro lado, es importante reseñar que la impresión tendrá variaciones según el material a estampar, utilizándose dispositivos diferentes.

A continuación se describirá el tipo de maquinaria que se puede encontrar en serigrafía.

Las máquinas de serigrafía destinadas mayoritariamente a la producción gráfica suelen ser máquinas de pliego.

Dentro de estas se pueden clasificar en dos tipos:

A su vez, se pueden clasificar dentro de estos: máquinas de pequeño formato y manejo manual y máquinas de gran formato automáticas y semiautomáticas.

Máquinas para textil

Las máquinas para textil son de tipo carrusel, es decir, los cuerpos impresores, así como las bases de impresión, son giratorios y se disponen alrededor de un eje central que a su vez forma la base de la máquina.

El número de cuerpos, así como las bases de impresión, son muy numerosos y pueden oscilar entre cuatro cuerpos de oscilamiento manual y 24 cuerpos de manejo automático.

Máquina de carrusel

Los cuerpos impresores cuentan con mecanismos automáticos de impresión así como de extendido.

Las bases son mesas con la forma de la prenda a serigrafiar.

Máquinas para soportes planos

Son las máquinas de pliego con los pliegos de impresión dispuestos en línea.

Cada cuerpo impresor cuenta con todos los mecanismos necesarios para realizar la impresión de un color sobre el soporte que es colocado en una base neumática.

El formato de estas máquinas puede oscilar entre un tamaño de 50 x 70 cm de manejo manual y 300 x 300 cm de manejo automático.

También existen con varios cuerpos de impresión y monocuerpo.

Máquina plana

Actividades

9. Ampliar los conocimientos y buscar información sobre las diferentes máquinas de serigrafía que existen en el mercado.

10. ¿Para qué tipo de impresión se utiliza una máquina tipo carrusel?

Una vez depositadas en el soporte, las tintas en serigrafía tienen diferentes tipos de secado.

A continuación se describen los sistemas más frecuentes en serigrafía:

Cuerpo de impresión serigrafía

Actividades

11. Ampliar los conocimientos y buscar información sobre los diferentes tipos de sistemas de impresión en serigrafía.

12. ¿Qué es y para qué sirve un rack de secado?

Aplicación práctica

Olga tiene que realizar una impresión de cartelería en su taller de serigrafía. ¿Qué método de secado será el más adecuado para este tipo de impresión?

SOLUCIÓN

Olga podrá optar por un secado por evaporación, que es el más habitual para la impresión de cartelería en serigrafía.

Las tintas de serigrafía se secan por los siguientes procesos:

Las tintas por oxidación son aquellas que están compuestas por aceite de linaza y que tienen propiedades para formar una película flexible al ser expuestas al aire en largos periodos para poder así acelerar su secado. Para aumentar la velocidad de secado se le añaden aditivos que promueven la oxidación, llegando a conseguir un secado entre 6 y 8 horas.

Muchas tintas de serigrafía secan gracias a la evaporación del disolvente, por lo que si se colocan en bandejas de secado pueden estar listas en tiempos de 10 a 20 minutos.

Por otro lado, hay que señalar que existen máquinas de secado donde el proceso se acelera, ya que poseen secadores automáticos donde se coloca la impresión a la vez que las bandejas se van moviendo mientras que se realiza el secado por aire caliente.

Este procedimiento tiene la ventaja de secar a una velocidad mayor que a temperaturas bajas, ya que mantiene siempre una velocidad constante.

Existen secadores de aire en los que la impresión es transportada mediante una cinta transportadora a través de túneles de secado con chorros de aire caliente donde los disolventes se reconducen hacia una ventilación constante.

La mayoría de este tipo de secadores tiene varias secciones.

La primera sección pasa el aire caliente a través de chorros de aire pequeños, realizando la evaporación de los disolventes rápidamente.

La segunda sección aplica un chorro de aire para enfriar la tinta así como el soporte.

Lo habitual es encontrarlos con tres secciones: dos de aire caliente, que van de menos a más aire, y el tercero con aire frío o húmedo, quedando el soporte acondicionado tras el secado.

Los principales controles de este tipo de maquinaria son la velocidad de la cinta transportadora, la cual está determinada por la velocidad de la impresora, y la temperatura del secado; por lo tanto, a mayor velocidad de la cinta, mayor temperatura.

En algunas ocasiones será necesario secar la impresión a una temperatura más baja, por lo que habrá que bajar a una fase de secado más lenta.

Todos los ajustes que se hagan vendrán determinados por la sensibilidad del material a imprimir, así como por su tolerancia y los valores del secado de la tinta.

Túnel de secado de serigrafía

En los equipos en línea de serigrafía, es decir, aquellos que son manejados mediante un ordenador, se puede ajustar la velocidad según el proceso de imprimación que se esté realizando en ese momento, ya que, como se sabe, ni todos los soportes ni todas las tintas poseen las mismas características. Los ajustes se realizan del siguiente modo:

Actividades

13. Hacer un pequeño estudio de los sistemas de secado o curado profesionales que existen en el mercado.

14. ¿Para qué sirve el sensor de la máquina de apilado?

Las normas de seguridad para talleres de serigrafía abarcan tanto las que conciernen a los empresarios como a los trabajadores y a toda persona que se capacite profesionalmente en el área de la serigrafía.

La política medioambiental también ha de llevarse a cabo en toda empresa con el fin de disminuir o evitar la contaminación y los posibles daños al medio ambiente.

Para poder llevar a cabo una buena política medioambiental existen varios factores a tener en cuenta:

Cada departamento del taller de impresión debe estar limpio y ser espacioso.

Cada producto o utensilio de impresión debe tener un lugar adecuado donde ubicarse y no entorpecer bajo ningún concepto el trabajo.

Los productos han de utilizarse correctamente. Para ello los fabricantes tienen la obligación de facilitar una hoja de seguridad donde se especifique el tipo de producto que se está manipulando, su composición, su toxicidad y su modo de empleo.

También deberá aparecer el modo de proceder en caso de una intoxicación.

Si se cumplen adecuadamente todas estas premisas, no existe apenas riesgo en la utilización de los productos de serigrafía, puesto que no están considerados nocivos para la salud con un uso adecuado.

Se ha de tener un estudio de riesgo de incendios así como disponer de un plan de emergencia en caso de que se produzca este.

Los trabajadores deben estar formados en cuanto al manejo de extintores, que deben estar perfectamente localizados, así como las señales informativas ubicadas en el taller.

Asimismo, se deben tener localizadas todas las escaleras, las bocas de riego y las salidas de emergencia contra incendios.

Es conveniente realizar un simulacro contra incendios con el fin de conseguir una mayor coordinación en caso de que se produzca.

El control de sustancias y residuos es uno de los más importantes, pues un taller serigráfico desecha principalmente:

En la actualidad existe una legislación en la que se prohíbe la eliminación de residuos por métodos corrientes como contenedores, desagües, etc., debiendo ser recogidos por empresas que garanticen su reciclaje o su eliminación legal.

En base a la legislación vigente, se pueden establecer las siguientes normas para el manejo de este tipo de residuos:

Por otro lado, se debe realizar un control sobre el almacenamiento de disolventes y tintas, ya que se puede correr un alto riesgo si no se mantienen almacenadas de forma correcta las materias primas a utilizar, sobre todo en el caso de tintas y disolventes.

Estos productos deben situarse en lugares bien ventilados y preparados por si se derramara el producto o en caso de incendio.

En el caso de productos que no contengan sustancias inflamables, deberán almacenarse siguiendo la normativa vigente para estos casos.

Todos los recipientes de las tintas solventes y disolventes deben estar perfectamente rotulados y marcados en un lugar visible.

Después de cada uso deben almacenarse clasificados según su aplicación y conservarlos estrictamente en su lugar correspondiente totalmente limpios y tapados para que no den lugar a incendios.

Por otro lado, es importante la formación y la autoformación adecuadas de los aprendices de serigrafía en cuanto a temas medioambientales.

Una buena política de formación sería:

Política de formación medioambiental en la empresa

La impresión serigráfica puede darse de muchas maneras y a continuación se enumeran las más importantes en cuanto a los diferentes soportes o materiales utilizados:

Artística

Para la producción numerada y firmada en cortas tiradas de obras originales y papeles de calidad.

Serigrafía artística

Artesanal

En decoración de cerámicas o en la impresión y posterior grabado al ácido de metales para objetos de decoración.

Industrial

Para envases, marcación de piezas, placas de metal, plástico, madera o cerámica.

Serigrafía industrial

Electrónica

Se utiliza en la impresión y el posterior grabado de circuitos impresos y en la impresión de paneles de aparatos electrónicos.

Publicitaria

Se utiliza para la personalización de la imagen de una marca (jarras, ceniceros, encendedores, llaveros, etc.) o para la impresión de soportes de vía pública (letreros, paneles, etc.) o de punto de venta (displays, autoadhesivos, afiches, etc.).

Serigrafía publicitaria

Textil

Apta para la decoración y el estampado de tela, bien sea en piezas (remeras, camisetas, toallas) o por metraje (cortinas).

Serigrafía textil

Aplicación práctica

Ana acaba de realizar una impresión en su pequeño taller de serigrafía. Justo cuando ha terminado el trabajo deja las tintas y los disolventes que le han sobrado en el suelo para iniciar otro trabajo al día siguiente. ¿Está actuando de forma correcta?

SOLUCIÓN

Ana debería tener un control exhaustivo sobre las tintas y los disolventes que existen en el taller, de lo contrario podría correr un alto riesgo si no las almacena de forma correcta.

En la tirada del impreso en serigrafía hay que tener en cuenta valores de calidad, tonalidad y registro, al igual que controlar el ángulo de la rasqueta durante la impresión.

En las máquinas automáticas y semiautomáticas se encuentra la contrarrasqueta para proceder así a una impresión más precisa.

La transferencia de la tinta y el entintado en la impresión en serigrafía a través de la malla o pantalla es la forma de imprimir el soporte en serigrafía.

Según el tipo de tinta que se vaya a utilizar en relación con el tipo de soporte a imprimir, se procederá posteriormente al secado o curado según sea la naturaleza de las tintas que contenga el impreso.

Una vez que el producto está impreso y curado, se apilará en racks para su secado final y, de esta manera, evitar que se adhieran unos soportes a otros.

Todo proceso de impresión debe estar realizado bajo normas de seguridad, salud y protección medioambiental para conseguir un trabajo óptimo y de calidad, siendo el operario la persona que debe estar en conocimiento de estas normas y aplicarlas en su tarea diaria.

1. Complete el siguiente texto.

La serigrafía es un proceso de impresión __________, es decir, una vez obtenida una __________correcta del primer modelo impreso, esta puede ser repetida hasta __________ de veces __________calidad ni definición.

2. De las siguientes frases, indique cuál es verdadera o falsa.

En artes gráficas, se puede distinguir entre colores planos y cuatricromía.

Los colores planos tienen como ventaja la impresión en un tiempo reducido.

La cuatricromía es un sistema de impresión que tiene como desventaja la falta de fidelidad en los colores del impreso.

Los fotolitos para cuatricromía pueden obtenerse mediante un proceso fotomecánico o por computación gráfica.

3. Indique, de las siguientes afirmaciones, cuál no es correcta.

4. ¿Cuál de los siguientes materiales no es apto para que se fabrique una racleta?

5. ¿Qué se debe hacer para aumentar la vida de la rasqueta?

6. ¿Cuál es la unidad de medida de la dureza de la rasqueta?

7. ¿Qué efectos produce una rasqueta demasiado afilada?, ¿y redondeada?

8. ¿Cuál de los siguientes componentes no pertenece a un cuerpo impresor de una máquina serigráfica?

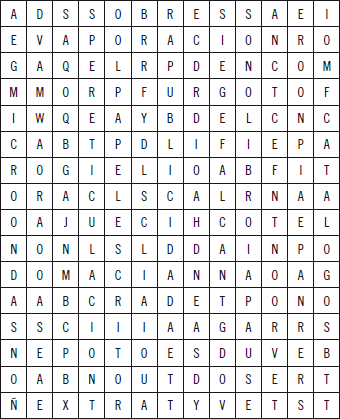

9. Sopa de letras. Busque los cinco tipos de secado en serigrafía.

10. Enumere las diferentes sustancias y residuos que se desechan normalmente en un taller de serigrafía.

11. ¿Para qué sirve la trama en la impresión en cuatricromía?

12. ¿A qué software de diseño corresponden los siguientes iconos?

13. ¿Cuáles son los componentes de una película fotográfica?

14. ¿Cómo se pueden corregir los defectos de impresión provenientes de la rasqueta?

15. ¿Qué son los racks de secado?