Capítulo 1

Equipos para tratamientos finales de conservación

1. Introducción

Los alimentos en general, y el caso que corresponde, de origen vegetal, pierden calidad desde el momento de su cosecha, por lo que se considera necesario aplicar una serie de procesos de conservación.

El proceso de conservación dependerá de si se hace uso de bajas temperaturas (refrigeración, atmósfera controlada, congelación) o altas temperaturas (pasteurización, esterilización), y con ello el tipo de equipo a utilizar. Conviene decir que no es esta la única manera de aplicar métodos de conservación a los productos, existiendo a día de hoy una gran cantidad de nuevas tecnologías como: aplicaciones de radiación, pulsos de luz, campos eléctricos pulsados, agua electrolizada... (Morata, 2010).

Siempre la finalidad de todo proceso de conservación tendrá como resultado el aumentar la vida útil del alimento, ya sea por la técnica y equipo que sea, a través de una reducción de los factores que afectan al deterioro de la calidad de este (bióticos, abióticos o de origen físico). Para ello cobra importancia el conocer cómo funcionan los distintos equipos destinados y si aplican el tratamiento sobre productos envasados o a granel.

En el capítulo también se repasará la importancia de realizar la limpieza de los equipos, mantenimientos y una serie de consejos sobre la seguridad en su manejo.

2. Unidades climáticas

La instalación de unidades climáticas busca conseguir unas condiciones climáticas en el interior de las zonas de trabajo idóneas para el personal, creando así una sensación general de bienestar y por consiguiente unas condiciones de trabajo más productivas. Para ello se debe realizar un control sobre:

Es importante realizar un análisis previo de las condiciones climáticas y variaciones de estas a lo largo del año.

2.1. Funcionamiento y elementos de unidades climáticas

Para el funcionamiento de las unidades climáticas el aire se le aplicará una serie de tratamientos. Entre los elementos que conforman estos equipos se pueden encontrar sistemas de calefacción industrial, humidificadores, deshumificadores, enfriadoras, aire acondicionado, climatizadores...

Actividades

1. ¿Cuáles crees que son las condiciones idóneas de habitabilidad de un sitio cerrado habitado por personas?

2. ¿Qué parámetros son los más importantes a nivel climático?

Funcionamiento de la unidad completa

El funcionamiento general de una unidad climática consiste en:

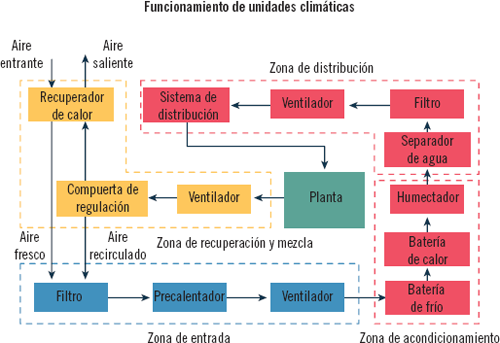

En la siguiente imagen se puede observar el esquema del funcionamiento de una unidad climática completa.

Importante

Dentro de los sistemas de climatización, aparte de los equipos para usar el aire del exterior, también cobra la presencia de ventanales en los laterales de la nave, con el fin de crear una ventilación natural.

Elementos de las unidades de climatización

A continuación se detallan los elementos que componen una unidad de climatización.

Carcasa

Asegura la estanqueidad de la unidad, cubriendo los elementos internos.

Ventiladores

Impulsan el aire a lo largo de la unidad. Son centrífugos y presentan una base flotante antivibración.

Baterías

Enfrían o calientan el aire.

Sabía que...

Las baterías que se usan para esta función concreta, pueden componerse de un solo material (cobre o acero galvanizado o inoxidable) o varios combinados (cobre, aluminio y/o acero).

Filtros

Limpia el aire de impurezas y gases indeseables.

Silenciadores

Colocados junto a los ventiladores o elementos que emitan un alto nivel de ruido.

Cámara de humectación

Humedecen el aire. Se puede realizar a través de pulverizadores o paneles o inyección de vapor.

Cámara de combustión

Trabaja calentando el aire.

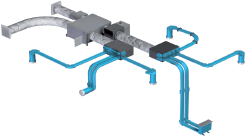

Conductos de aire

Distribuyen el aire por toda la nave.

Recuperadores

Recuperan parte del aire climatizado que ha circulado por la nave.

Nota

Los equipos de climatización pueden consistir en una completa instalación con todos los elementos, o en equipos autónomos que se instalan allí donde se requieran. Por lo que es importante conocer las dimensiones y distribución de las instalaciones a climatizar.

Actividades

3. ¿Cómo podría conseguir este mismo efecto realizando un simple montaje práctico en nuestra propia casa?

4. ¿Qué elementos se necesitaría para ello? Una vez que tenga esos elementos compruebe el efecto que produce.

5. ¿Qué tipos de combustibles se pueden usar para calentar el aire en una cámara de combustión de una unidad climática?

2.2. Elementos de regulación y control

Para ello, al ser el primer punto en el cual se va a enumerar el conjunto de elementos de regulación y control de un equipo, se considera necesario el conocer en qué consiste un proceso de regulación y control.

La finalidad es mantener una serie de parámetros (temperatura, humedad, presión...) dentro de un rango óptimo de trabajo. Se necesitará de un sistema de control con el que se podrán modificar los parámetros afectados a través de una serie de operaciones de control o regulación.

Estos procesos pueden realizarse de forma manual, pero siempre recibiendo una información previa, o de forma automática, donde se minimiza la actuación de personal. En los últimos años se está tendiendo a la regulación y control de equipos de forma automática, ya que contribuyen a ahorrar en mano de obra para una industria.

Sabía que...

El funcionamiento del control y regulación ocurre de la misma manera en nuestro cuerpo.

Actividades

6. ¿Qué es un controlador?

7. ¿Qué entiende por elemento de control?

8. ¿En qué consiste el funcionamiento de un sensor?

Control y regulación de unidades climáticas

Los elementos de control y regulación cobran una especial importancia ya que como fin principal busca el optimizar el funcionamiento de toda la unidad de climatización y consecuentemente una optimización en el consumo energético y reducción de gasto económico.

Nota

Hoy en día la regulación y control de los aparatos de las unidades climatizadoras se realiza prácticamente desde un cuadro de mandos fijo o por control remoto, donde aparece una serie de parámetros que indican las condiciones en las que está trabajando la unidad.

Para realizar el control y regulación de una nave se debe disponer de tres tipos de elementos principalmente: medidores, sensores o sondas y mecanismos de regulación y control de los parámetros medidos por los sensores.

A continuación se detallan una serie de controladores remotos para unidades de climatización según determinados proveedores del mercado.

Controles de pausa/trabajo

Permite programar los tiempos de trabajo y pausa de la unidad completa, pudiéndose visualizar en la pantalla.

Control de humedad y temporizador

Controla la humedad en un ambiente y posibilita regular la emisión de humedad de manera progresiva gracias al temporizador.

Esto consigue evitar picos de humedad debidos al tiempo de respuesta de las sondas de humedad.

Control de humedad, temperatura, sonda y temporizador

Son aparatos más completos ya que desde un dispositivo se controla todo el ambiente dentro de un espacio cerrado.

Pueden controlar humedades entre 20-85% (+/− 5% precisión) y temperaturas entre −10 °C−70°C (1,5% precisión).

Control de temperatura

Permiten controlar las temperaturas de activación y desactivación. Algunos equipos llevan incorporados la sonda de temperatura.

Sonda de humedad

Analizan el valor de la humedad relativa en una industria. Los valores entre los cuales pueden trabajar son:

O%-100% de humedad relativa (casos de la imagen A1 y A2)

Hay algunos con un rango de humedad menor, estando entre 15%-90% (imagen B).

Sonda de temperatura

Estos se encargan de medir la temperatura en los lugares donde sean colocados dentro de la nave.

El que se observa en la imagen puede servir para medir humedad y temperatura siendo los rangos de medida:

Sensores de oxígeno

Miden el oxígeno libre en el interior de las calderas (relación airecombustión) para mantener las condiciones de combustión. Permiten un ahorro de hasta un 5% del consumo total, y es rentable para calderas de gran tamaño.

Elementos de control y regulación de unidades climáticas

Actividades

9. Explique la actuación de un autómata con los elementos de control y seguridad descritos, según una situación que se ocurra... por ejemplo: aumento de la temperatura.

2.3. Limpieza

La limpieza se debe realizar por empresas especializadas y certificadas para ello, aunque a continuación se va a explicar cómo se realiza la completa limpieza de un sistema de climatización y sus unidades climáticas.

Nota

En los sistemas de ventilación y conductos se aloja una gran cantidad de microrganismos ya que las condiciones de humedad y temperatura son idóneas para ello, constituyendo un perfecto caldo de cultivo y además debido al flujo de aire se distribuyen por toda una planta.

Limpieza de conductos

Habrá que realizar las siguientes tareas previas:

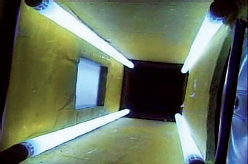

Proceso de inspección interna de conductos

Proceso de limpieza

En cuanto al procedimiento de limpieza en sí, cabe destacar:

Elementos de limpieza interna de los conductos

Colocación del cabezal de limpieza y tubos corrugados

Suciedad acumulada en el filtro del sistema de limpieza

Colocación de tubos de radicación de banda corta

Actividades

10. ¿Por qué crees que es tan importante la limpieza de los conductos de climatización de recintos habitables?

11. Busque información sobre enfermedades que se hayan transmitido por conductos de aire.

Limpieza de sondas y sensores

La limpieza de sondas y sensores de medida se realiza usando trapo con disolvente. Por ejemplo, un error en el trabajo de un sensor puede hacer que todo el sistema trabaje a un nivel que no es el real, ya que está mandando información falsa a los receptores.

Limpieza de filtros

En caso de que el equipo esté trabajando con filtros sucios, dificultarán el paso del aire, por lo que las unidades de climatización trabajarán a un mayor régimen de trabajo.

Importante

La limpieza de los filtros se debe hacer con la instalación apagada, ya que se debe de acceder para retirarlo y limpiarlos.

La forma de limpiarlo es con una aspiradora o en su caso con un chorro de agua y producto limpiador (jabón) y dejarlo secar, en un lugar fresco y lejos de fuentes de calor.

Elaboración de informes

La mayoría de las empresas, tras la limpieza de todo el sistema de climatización y de sus unidades climáticas, realizan un informe donde queden detallados: fotografías comparativas del antes y después de los equipos, resultados de los análisis de laboratorio y trabajos de limpieza y desinfección realizados.

2.4. Mantenimiento de primer nivel

Las tareas de mantenimiento en las unidades climáticas cobran especial importancia, ya que nos llevarán a un ahorro energético y aumento de la durabilidad del sistema.

Para ello debe cumplimentarse un plan de mantenimiento adecuado, que contenga los planes de tareas necesarias, procedimientos de documentación y archivo de las actuaciones preventivas y de reparación que tengan lugar en cada actuación concreta. En la siguiente tabla se expone una serie de operaciones de mantenimiento y su periodicidad según los KW de la instalación.

|

CUADRO DE TAREAS DE MANTENIMIENTO DE UNIDADES CLIMÁTICAS |

||

|

Operación |

<70KW |

>70KW |

|

Limpieza de evaporadores |

t |

t |

|

Limpieza de los condensadores |

t |

t |

|

Drenaje, limpieza y tratamiento del circuito de refrigeración |

t |

2t |

|

Comprobación de la estanqueidad y niveles de refrigerante y aceite en equipos frigoríficos |

t |

m |

|

Comprobación y limpieza, si procede, de los circuitos de calderas |

t |

2t |

|

Comprobación y limpieza, si procede, de conductos de humos y chimeneas |

t |

2t |

|

Limpieza del quemador de la caldera |

t |

m |

|

Revisión del vaso de expansión |

t |

m |

|

Revisión de los sistemas de tratamiento de agua |

t |

m |

|

Comprobación de material refractario |

- |

2t |

|

Comprobación de estanqueidad del cierre entre quemador y caldera |

t |

m |

|

Revisión general de las calderas de gas |

t |

t |

|

Revisión general de las calderas de gasóleo |

t |

t |

|

Comprobación de niveles de agua en circuitos |

t |

m |

|

Comprobación de estanqueidad de circuitos de tuberías |

- |

t |

|

Comprobación de estanqueidad de válvula de interceptación |

- |

2t |

|

Comprobación de tarado de elementos de seguridad |

- |

m |

|

Revisión y limpieza de filtro de agua |

- |

2t |

|

Revisión y limpieza de filtro de aire |

t |

m |

|

Revisión de baterías de intercambio térmico |

- |

t |

|

Revisión de aparatos de humectación y enfriamiento evaporativo |

t |

m |

|

Revisión y limpieza de aparatos de recuperación de calor |

t |

2t |

|

Revisión de unidades terminales de agua-aire |

t |

2t |

|

Revisión de unidades terminales de distribución de aire |

t |

2t |

|

Revisión de unidades terminales de impulsión y retorno de aire |

t |

T |

|

Revisión de equipos autónomos |

t |

2t |

|

Revisión de bombas y ventiladores |

- |

m |

|

Revisión del sistema de preparación de agua caliente sanitaria |

t |

m |

|

Revisión del estado de aislamiento térmico |

t |

T |

|

Revisión del sistema de control automático |

t |

2t |

|

Revisión de aparatos exclusivos para la producción de agua caliente sanitaria de potencia térmica nominal |

4a |

- |

|

Instalación de energía solar térmica |

* |

* |

|

Comprobación del estado de almacenamiento del biocombustible solido |

s |

s |

|

Apertura y cierre del contenedor plegable en instalaciones de biocombustibles sólido |

2t |

2t |

|

Limpieza y retirada de cenizas en instalaciones de biocombustibles sólido |

m |

m |

|

Control visual de la caldera de biomasa |

s |

S |

|

Comprobación y limpieza, si procede, de circuito de humos de calderas y conductos de humos y chimeneas en calderas de biomasa |

t |

m |

|

Revisión de los elementos de seguridad en instalaciones de biomasa |

m |

m |

Donde:

Sabía que...

La gran mayoría de las averías se producen por la falta de mantenimiento. Por lo que conviene siempre leer los consejos del fabricante de los equipos.

Actividades

12. Consulte las instrucciones de su aparato de aire acondicionado, revise las indicaciones sobre el mantenimiento preventivo que se le debe aplicar al equipo, y elabore su propio cuadro.

2.5. Seguridad en su utilización

Con el fin de proteger al personal encargado de la manipulación de las unidades climáticas es importante tener una serie de normas para salvaguardar su seguridad y la de sus compañeros, y así evitar posibles accidentes laborales.

Seguridad en el control y regulación

Entre las distintas medidas de seguridad en el manejo se destacarán las siguientes:

Seguridad en el mantenimiento

Siempre previo a cualquier operación de mantenimiento, hay que asegurarse de que la máquina esté apagada. Se debe hacer uso de los equipos de protección para la realización de las tareas, tal como se verá en el siguiente capítulo.

Ejemplo

Muchos accidentes laborales son producidos por causas como los despistes provocados por no estar alerta de aspectos como el visto en el párrafo anterior. En una situación de estrés un operario puede despistarse a la hora de realizar una tarea de mantenimiento y no fijarse en que la máquina esté apagada.

Seguridad en la limpieza de equipos

En el ejemplo de limpieza de los conductos se recomienda que el personal que realice esta deba tener en cuenta lo siguiente:

Aplicación práctica

Estando usted en su puesto de trabajo observa que salta una de las alarmas, que indica el sobrecalentamiento en la zona de entrada de aire en la instalación de climatización. ¿Qué debería hacer?

SOLUCIÓN

Primeramente se debería comprobar que se ha cumplido con las tareas de mantenimiento y limpieza de la instalación adecuada, por lo que se debe acudir al departamento de mantenimiento para comprobar dicha información.

Puede darse el caso de que aunque se haya limpiado bien toda la instalación, por causas climáticas, como por ejemplo la generación de una gran cantidad de solidos en suspensión durante tormentas de aire de verano, los filtros se hayan saturado. Entonces se debe acudir hacia la zona donde se produce la aspiración de aire del exterior. Para ello:

3. Equipos de pasteurización

La pasteurización es una técnica de conservación de alimentos que busca reducir las poblaciones de microrganismos presentes en estos, para así prolongar su vida útil. Es un método de conservación suave, donde el líquido que calienta al producto no supera los 100 °C, pudiéndose usar el agua, donde no se reducen las características organolépticas ni nutricionales del alimento, siendo este uno de sus principales objetivos.

Sabía que...

Esta técnica tiene su nombre en homenaje a Louis Pasteur, quien realizó estudios a mediados del s. XIX, ya que observó que la cerveza y el vino se deterioraba con el tiempo, pensando que un tratamiento térmico actuaría sobre los microrganismos de estos productos.

Las dos grandes modalidades de pasteurización son:

Nota

Las temperaturas elevadas para pasteurización matan prácticamente a todos los microrganismos, pero por su contra reducen la calidad organoléptica del alimento.

Actividades

13. En los productos de alta acidez apenas crecen microrganismos patógenos... ¿Aplicarías un método de alta o de baja temperatura?... y para productos donde la acidez es de un valor intermedio... ¿Qué método aplicarías?

3.1. Equipos pasteurizadores

Los criterios de clasificación de los equipos de pasteurización en los cuales coinciden los autores son principalmente si el producto está o no envasado, ya que no será lo mismo pasteurizar un volumen de zumo determinado que productos envasados en latas o tarros de cristal.

Elementos de los equipos de pasteurización

La instalación de un equipo de pasteurización debe constar de:

La zona de calentamiento estará compuesta por cambiadores de calor (base de la pasteurización) que realizarán el calentamiento del producto a pasteurizar. El enfriamiento se llevará a cabo también con agua, a la temperatura que se desee tener el producto, a través del cambiador de calor.

Actividades

14. ¿Qué es un cambiador de calor y/o intercambiador de calor?

15. ¿Qué tipos de cambiadores se pueden encontrar?

En el caso de trabajar con un producto que no esté envasado el pasteurizador debe constar de los siguientes elementos: tanque balanceador, intercambiador de calor, etapa de recuperación del intercambiador, termotanque o calentador, banco de agua helada o unidad enfriadora.

Si por el contrario se trabaja con productos envasados los elementos son los siguientes: cinta transportadora, parrilla de acumulación de envases, recipientes con agua caliente, recipientes con agua fría, duchas en zona de calentamiento y de enfriamiento, generadores de corriente de aire.

3.2. Funcionamiento de equipos de pasteurización

El tratamiento de temperatura y los pasos del proceso son los mismos independientemente de si los productos están o no envasados, se diferencian unos de otros en la recepción del producto y los elementos que realizan el proceso.

Funcionamiento de pasteurizadores de productos no envasados

El funcionamiento de este tipo de pasteurizadores es el siguiente:

Importante

Hasta que el producto no alcance la temperatura de enfriamiento, este no podrá ser envasado, ya que puede dar lugar a procesos de deterioro del mismo por las condiciones de Tª y nutrientes presentes.

Actividades

16. ¿Qué tipo de productos de origen vegetal se pueden pasteurizar en este tipo de equipos?

17. Defina el estado de presentación (sólido, líquido, gaseoso) del producto de origen vegetal y su densidad.

Funcionamiento de pasteurizadores de productos envasados

En este tipo de equipos la transmisión de calor se realiza bien a través de un baño en agua caliente o aplicación de una lluvia de agua, dependiendo del tipo de envase. El funcionamiento es el siguiente:

Pasteurizador horizontal por baño de agua

Actividades

18. ¿Dónde crees que has podido ver un proceso muy parecido al del funcionamiento de pasteurizadores por baños de agua?

Hay equipos que realizan dos enfriamientos, uno a la temperatura de precalentamiento y otro a la temperatura final de enfriamiento, para evitar el choque térmico.

Sabía que...

Si a un tarro de cristal se le aplica un choque térmico fuerte, es decir se sube o se baja la temperatura de forma brusca, puede llegar a romperse.

3.3. Instrumental de control y regulación

Los parámetros que interesan desde el punto de vista del funcionamiento del pasteurizador son los siguientes:

Nota

Hoy en día el control y regulación está totalmente automatizado a través de cuadros de mandos que reciben las señales a través de sensores dispuestos en el interior.

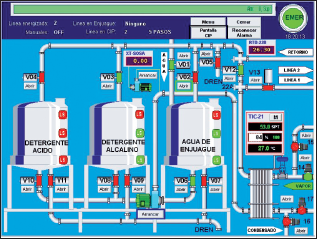

En la imagen se puede observar un cuadro de mandos de control de un pasteurizador de productos envasados, desde el cual se puede controlar y regular la temperatura y el funcionamiento del motor.

A continuación se van a analizar los elementos de control que debe tener un pasteurizador.

Sensores y medidores

Los sensores dentro de un equipo de pasteurización deben controlar las temperaturas del interior, presiones, producto disponible y el tiempo del tratamiento. Para ello un equipo de pasteurización debe disponer de lo siguiente:

Elementos de regulación

La regulación dentro de un pasteurizador se va a realizar a través de elementos que actuarán sobre el paso de fluidos, tanto de producto a calentar como de fluido que realiza el intercambio de calor, y velocidades, para controlar el tiempo de estancia dentro del pasteurizador. Son los siguientes:

Actividades

19. ¿Qué elementos crees que se deben regular en el caso de un pasteurizador con cinta transportadora? Piensa en su funcionamiento.

3.4. Limpieza

El proceso de limpieza del pasteurizador es muy importante, ya que se eliminan posibles restos de suciedad que pueden quedar en el interior de los tanques, tuberías, válvulas... y deben realizarse de forma diaria. Al ser un sistema cerrado, la limpieza se realiza completamente de forma automática a través de sistemas de limpieza de equipos como es el sistema de limpieza CIP (Clear in place).

Nota

Estos equipos de limpieza automatizada permiten a la empresa un ahorro en tiempo y mano de obra, con el consecuente ahorro económico, por ello se recomiendan en sistemas donde se disponga de un circuito cerrado de tuberías.

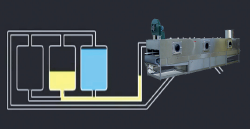

El sistema CIP debe estar dotado de tres tanques (uno de agua de recuperación, otro de agua con solución detergente y un último con agua sin ningún producto), dispositivos de circulación de los fluidos y sondas de medidas de las soluciones de detergente con un panel de control.

Panel de control CIP

Primer paso proceso CIP

Segundo paso proceso CIP

Tercer paso proceso CIP

En el caso necesario se deberá abrir la unidad para realizar la limpieza de zonas de forma manual con agua y detergentes recomendados por el fabricante, con trapos o cepillos para ello.

Detergentes usados para la limpieza de pasteurizadores

Los detergentes usados para la limpieza de estos equipos deben ser detergentes con:

Importante

Siempre hay que revisar las etiquetas del fabricante con el fin de verificar que sea alcalino y ácido, su modo de empleo y las precauciones que se deben tener en cuenta para su manipulación.

A continuación se muestra un tipo de detergente usado en la limpieza de equipos a través de sistemas de limpieza CIP.

|

EJEMPLO DE DETERGENTE USADO PARA LIMPIEZA DE EQUIPOS EN LA INDUSTRIA CONSERVERA |

||

|

Marca |

Características y modo de empleo |

Imagen |

|

Detial B-300 |

Características: - Altamente alcalino y espumante. - Permite su uso a través de pulverizadores. Modo de empleo: - Tiempo de aplicación: 5-15 min. sobre la superficie de limpieza. - A un 2-5% a Tª entre 30-80 °C. - No usarse para aluminio latón o galvanizado. |

|

Actividades

20. Realice por internet una búsqueda de productos que puedan servir para la limpieza de equipos fabricados en acero inoxidable, y con ellos vas a elaborar un cuadro o tabla que sirva para que un operario de limpieza escoja entre unos u otros.

3.5. Mantenimiento de primer nivel

Dentro de las tareas de mantenimiento de primer nivel de una unidad pasteurizadora se deben de realizar las siguientes tareas:

Importante

A pesar de las indicaciones básicas de las tareas de mantenimiento que se han indicado, siempre es aconsejable acceder a la hoja de mantenimiento y cumplir con los plazos establecidos por parte del fabricante y por el técnico y jefe de mantenimiento de la unidad.

Aplicación práctica

Se encuentra en una línea de pasteurizado de productos envasados por baño de agua. De repente, uno de los sensores de temperatura indica que se ha detectado una zona donde la temperatura de los envases es inferior a la de trabajo. ¿Qué cree que ha podido producir esta bajada de temperatura? ¿Cómo actuaría?

SOLUCIÓN

Lo que puede haber ocurrido es que algunos de los pulverizadores estén obstruidos como consecuencia de una limpieza deficiente de estos.

Ante tal situación, lo primero que se debe hacer es paralizar el equipo de pasteurización, ya que si no se realiza bien el enfriamiento se producirá un deterioro en el producto que está dentro de los envases. Nos situaremos al final de la línea de pasteurizado y comprobaremos qué productos han salido calientes y cuáles fríos. Recogeremos los envases calientes y los pondremos otra vez al principio de la cinta, justo antes de su entrada en el pasteurizador. Seguidamente se realizará la limpieza de estos con un trapo húmedo para retirar restos de cal que se encuentran obstruyendo la boquilla del pulverizador.

Hay que consultar la etiqueta del fabricante del producto de limpieza para verificar que este sea alcalino y ácido, así como las precauciones a tener en cuenta.

3.6. Seguridad en el manejo

Como medidas de seguridad en el manejo de pasteurizadores se plantean las siguientes:

Nota

Estos equipos de protección deben estar suministrados por parte de la industria, y además las zonas de trabajo deben disponer de señalización de aviso de estos riesgos, y en su caso de la obligatoriedad del uso de protección.

5. Tener el conocimiento necesario para hacer uso de los equipos de pasteurización.

6. Revisar siempre, antes de comenzar a trabajar, el buen estado de los elementos que conforman la unidad de pasteurización, y en caso de que haya algún tipo de problema realizar las tareas de mantenimiento necesarias, si se estuviese cualificado para ello.

7. Como norma general en caso de que ocurra algún problema que no sea capaz de solucionar el operario, acudir al personal de mantenimiento o técnico para solucionar el problema.

8. Comprobar que la cinta transportadora, en el caso de los pasteurizadores de producto envasados, trabaja con normalidad, teniendo en cuenta que una de las causas de parada de los envases es por caída de los productos en la cinta.

9. Asegurarse de que tras el encendido las condiciones de pasteurización en el interior son la de trabajo.

10. Para realizar tanto las tareas de limpieza y mantenimiento de la unidad, se debe asegurar que el equipo esté apagado.

11. Asegurarse de que antes de realizar la limpieza del pasteurizador no haya ningún envase que se haya salido de la cinta transportadora y esté en el interior de la máquina.

Actividades

21. En caso de la limpieza, ¿qué equipos de protección cree que necesitará para realizarla de forma segura?

Aplicación práctica

Estamos al final de la línea de un pasteurizador de productos envasados y de repente vemos que dejan de salir envases pasteurizados, aunque la cinta transportadora sigue funcionando. ¿Cómo debe actuar?

SOLUCIÓN

Primeramente se colocará una barra de seguridad en la entrada al pasteurizador para que no entren más envases dentro del equipo (ya veremos para qué sirve esto) y paralizar el funcionamiento de la máquina.

Se accederá al interior del pasteurizador para observar lo que allí ocurre, se encuentra un envase que se ha volcado y está obstruyendo la cinta. Se retira y se sale del interior del equipo.

Se activa nuevamente la máquina y se recogen los tarros que se han quedado en el interior, que son los que quedan por delante de la barra que se ha colocado para aplicarles nuevamente la pasteurización.

Se retira la barra metálica que se encontraba obstruyendo el paso de envases para restablecer el ciclo.

4. Esterilizadores

La esterilización es un proceso que trabaja con temperaturas superiores a los 100 °C, y un tiempo de trabajo relativamente corto, siendo un tratamiento de más intensidad que la pasteurización.

Para el tipo de productos de conservas vegetales la esterilización y equipos que se usarán para ser los destinados a tratamiento de productos envasados, generalmente, el primer científico que ensayó este tipo de técnica es Nicolas Appert (s. XIX).

Un proceso de esterilización de forma resumida consta de:

Importante

Hay que tener en cuenta que la operación de esterilización depende del tipo de envase empleado, operaciones de lavado, llenado, evacuación y cierre del mismo.

4.1. Funcionamiento de los esterilizadores

Estos pueden trabajar cargando el equipo hasta su nivel de carga y realizar la operación (discontinuo), o a través de una cinta transportadora que transporta los envases por las distintas fases de esterilización (continuo).

Nota

La utilización de sistemas de esterilización discontinuos dará una gran versatilidad y fiabilidad. Ya que podremos trabajar con recipientes de distinto tamaño, distintos tipos de envase y productos. Incluyendo una reducción en los costes de mantenimiento.

Funcionamiento de los equipos en discontinuo

Son dispositivos con forma cilíndrica capaces de soportar presiones mayores a la atmosférica, donde los envases van en cestas o jaulas, diferenciándose unos de otros en el tipo de calefacción que usan.

Las funciones y operaciones que debe realizar un autoclave de forma general son las siguientes:

Según el estado en que se encuentre el agua para calentar los envases se usarán unos equipos u otros, como se puede ver en la siguiente tabla.

| Sistema de calentamiento | Opciones | Observaciones | Aplicaciones |

| Vapor de agua saturado | Disposición vertical | Tapa superior por donde se introducen las cestas con los envases | Pequeñas producciones de productos envasados en cristal |

| Disposición horizontal | Los envases se introducen por un lateral sobre carros con ruedas | Grandes producciones de productos envasados en cristal | |

| Mezcla de vapor de agua-aire | Enfriamiento por baño de agua | Una vez los envases dentro, se procede a la inyección de vapor de agua | Idóneos para la esterilización de productos enlatados |

| Enfriamiento por lluvia de agua | Necesita de ventiladores para la homogenización de la temperatura interior |

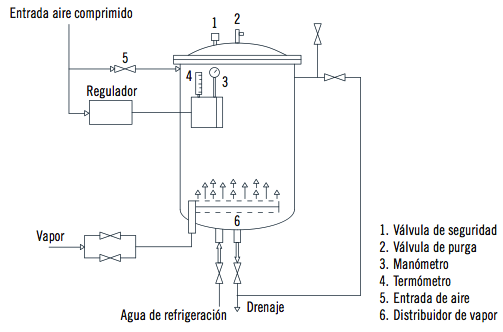

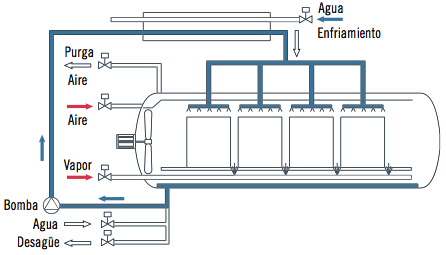

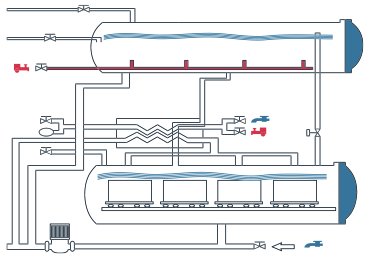

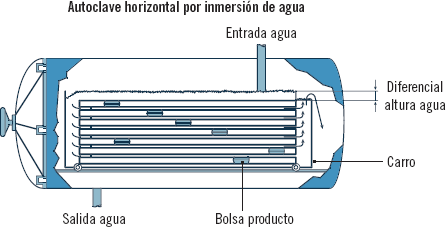

En las siguientes imágenes se puede ver este tipo de equipos y el esquema de funcionamiento.

Sistema de enfriamiento en un autoclave horizontal por inmersión en agua

Importante

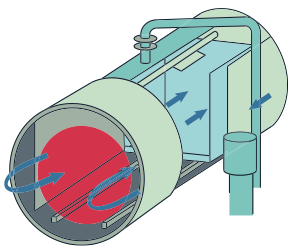

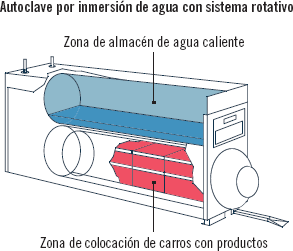

Hay equipos de esterilización que llevan incorporado un sistema de rotación, que ayuda a optimizar el proceso de calentamiento.

Sistema rotatorio de un autoclave horizontal

Actividades

22. Con la variante de introducción del sistema rotatorio en un autoclave por inmersión, ¿qué crees que se busca conseguir dentro del equipo durante el proceso de esterilización?

Calentamiento por inmersión en agua sobrecalentada

En la imagen siguiente se puede observar un ejemplo de este tipo de equipos.

El funcionamiento se basa en que el agua caliente se deja caer, habiendo una circulación horizontal de agua en el mismo estante y circulación vertical entre estos. Cuando el agua supera un determinado volumen, esta rebosa y toma una salida que le lleva a la zona de calentamiento para hacer el recirculado.

Importante

Los sistemas de retroalimentación y recirculado constituyen una fuerte arma de ahorro energético dentro del funcionamiento de los equipos industriales, por lo que en equipos donde se haga uso de agua caliente, es conveniente usar estos sistemas para aprovechar al máximo su calor.

Aunque tanto en Europa como EEUU se usan más los sistemas rotativos. Estos disponen de una parte superior, donde está el agua caliente almacenada, y otra inferior, donde están las cestas con los productos sobre el mecanismo de rotación. La rotación se realiza en un plano vertical. En la imagen se puede observar este tipo de equipos.

Sea cual sea el sistema, siempre hay que tener en cuenta que el agua de circulación se debe de recircular por el sistema.

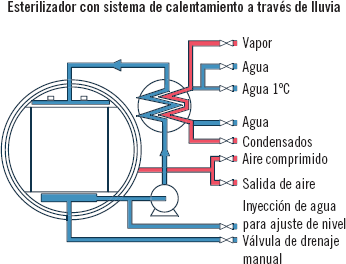

Calefacción por lluvia de agua sobrecalentada

En este tipo de equipos el calentamiento se realiza a través de una lluvia de agua caliente que cae sobre los cestos con los productos. Lo ventajoso de estos equipos es que se utiliza poca agua en comparación a los anteriores. En la siguiente imagen se puede observar cómo trabajan este tipo de equipos.

El calentamiento y el enfriamiento del agua se realizan a través de un intercambiador de calor de placas, aunque el calentamiento también se puede hacer por inyección de vapor.

Funcionamiento de los equipos en continuo

Este tipo de equipos cobra sentido cuando se trabaja con una gran cantidad del mismo producto y presentan las siguientes ventajas:

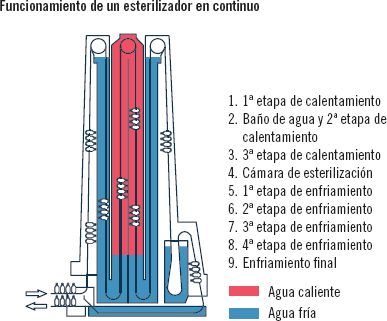

Todos estos equipos deben tener separadas las tres cámaras de forma general: cámara de calentamiento, cámara de esterilización y cámara de enfriamiento. Se puede observar a continuación, un ejemplo de modo de trabajo según las cámaras de un esterilizador, que este caso es hidrostático vertical.

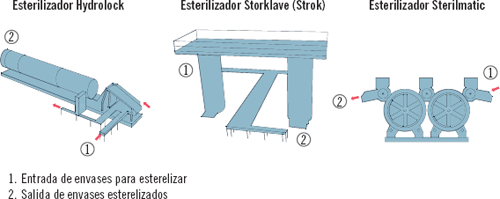

Aunque haya varios tipos de esterilizadores en continuo el funcionamiento de ellos es el mismo, lo que cambia es el tipo de recorrido que hacen los envases. Por ejemplo el recorrido que siguen en el esterilizador Sterilmatic, es un avance helicoidal, y el esterilizador Hydrolock es tanto vertical como horizontal, ocupando al máximo el interior del equipo. En la siguiente imagen se pueden ver algunos ejemplos.

Aplicación práctica

Es un operario de la fábrica con una dilatada experiencia y conocimiento acerca de las prestaciones de los equipos de esterilización. Como actualmente están en auge las producciones ecológicas, quiere introducir en la fábrica una nueva línea de producto que, aunque con bajas producciones, sale rentable por el precio al que se vende, y que se va a envasar en distintos formatos para aumentar su rango de venta.

¿Qué tipo de equipo cree que debería adquirir sin que constituya un fuerte reembolso para la empresa?

SOLUCIÓN

Aunque todos constituyen un fuerte reembolso y están destinados a grandes producciones, lo ideal sería un tipo de autoclave de tamaño medio, de disposición vertical. Este tipo de autoclaves puede dar una gran versatilidad y adoptarse una gran variedad de envases. De esta forma existe la posibilidad de ofrecer el producto conservado en un tipo u otro de envases adaptándose a los gustos de los consumidores allí donde se vaya a poner el producto a la venta.

Actividades

23. De los dos equipos que se acaban de explicar, ¿cuál crees que es el que puede incorporar mayor cantidad de envases para esterilizar? Piensa en cómo se distribuye el producto en su interior.

4.2. Instrumental de control y regulación

Los parámetros a controlar y regular en el uso de esterilizadores son:

Los elementos situados en puntos estratégicos de los esterilizadores deben permitir controlar el proceso completo. Entre los distintos elementos de control se pueden encontrar:

Hoy en día todos estos mecanismos de control y regulación están automatizados, ahorrándose en mano de obra.

Recuerde

En caso de que se detecte que no se realiza de forma correcta el proceso, actúan los mecanismos de seguridad paralizando el proceso, para volverlo a realizar.

Actividades

24. En caso de que se produzca un exceso de presión dentro del autoclave, ¿cuál crees que sería el proceso de control y regulación para equilibrar esta presión en el interior?

4.3. Limpieza

La limpieza de los equipos de esterilización debe realizarse tanto en su exterior como interior, dependiendo de la separación entre limpiezas.

Limpieza después de cada ciclo

Los equipos se deben limpiar en la parte interior, exterior, puertas y sellos con un paño con agua y producto detergente. En caso de que se tenga un autoclave de gran tamaño se recurrirá al uso cepillos de largo alcance o uso de equipos de impulsión de agua y se revisará su limpieza.

Recomendaciones

Limpieza de forma semanal

El interior de la cámara se puede limpiar siguiendo el método de limpieza CIP, explicado en el caso de pasteurizadores, ya que se puede aprovechar el sistema cerrado y de recirculado del equipo. En caso de que se haga de forma manual se seguirán los siguientes pasos:

Revisar el interior del equipo por si hubiera sólidos de gran tamaño o acumulación de residuos sólidos. Primeramente es recomendable el mojar toda la superficie con agua templada para reblandecer la suciedad acumulada.

Como segundo paso se pasa a la aplicación de un producto detergente para acero inoxidable con agua, siguiendo las indicaciones del fabricante.

Seguidamente se debe de enjuagar toda la superficie interna para eliminar los restos de productos detergentes. En el interior del equipo se pueden usar chorros de agua a presión, lo que además, ayudará a retirar los residuos desincrustados.

Se debe asegurar que toda superficie mojada se ha secado tras su limpieza ya que puede generar algún tipo de contaminación.

Sabía que...

Una mala limpieza del esterilizador puede provocar un error en el recirculado del agua, por lo que se deben retirar de forma manual los posibles residuos acumulados en el suelo del esterilizador.

Actividades

25. En caso de accidente, si se rompiera un bote durante el proceso de esterilización por un exceso de presión en el interior, ¿lo limpiarías?, o ¿esperarías al turno de limpieza? ¿Qué cree que sería lo más correcto, aunque no fuera el operario de limpieza del equipo?

4.4. Mantenimiento de primer nivel

El mantenimiento de nivel 1 se basa en la revisión de elementos de control, regulación y dispositivos de seguridad. A continuación desarrollamos el mantenimiento por periodos.

Mantenimiento de esterilizadores

Se realiza semanalmente por el operario del equipo. Las tareas a realizar son las siguientes:

Esterilizador

Las tareas que se realizan mensualmente por el técnico del equipo son:

Importante

Los puntos de limpieza de todos los equipos dependiendo de si son semanalmente o mensualmente, deben ir indicados en los programas de limpieza, por lo que al realizarlo se debe informar de la correcta limpieza del equipo.

4.5. Seguridad en su utilización

Para realizar las tareas de forma segura por parte del operario del equipo es importante tener presente los siguientes aspectos según algunos proveedores del mercado:

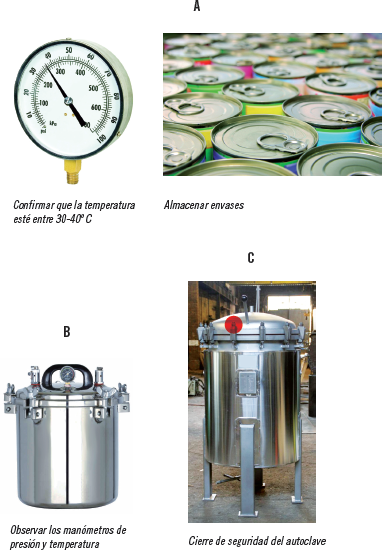

Como ejemplo se va a ver a continuación el modo de esterilización de conservas de tomate frito, para pequeñas producciones y de forma segura.

Llenado y cierre de tarros

Colocación en cestos de los tarros e introducción en el autoclave

Control de los manómetros de presión y temperatura

Temperatura de salida y almacenado de los envases

Actividades

26. Si en la fábrica se produjera una subida fuerte de tensión en la red, ¿qué dispositivo actuaría?

Nota

También se puede aplicar el mismo proceso a todo tipo de productos de origen vegetal como: corazones de alcachofas, garbanzos y lentejas, judías verdes...

Aplicación práctica

Ha llegado a su empresa de conservas una partida pequeña de tomate el cual va a ir envasado en tarros de cristal. ¿Cómo realizaría la esterilización de este tipo de productos envasados? ¿Qué Equipos utilizaría? ¿Qué aspectos deberá tener en cuenta en cuanto a su seguridad y manejo?

SOLUCIÓN

Al tener productos envasados en cristal se deberá optar por un tipo de esterilizador que no genere una fuerte presión sobre estos para que no se rompan, siendo los más recomendables los sistemas continuos a través de una cinta transportadora. Aunque, si se tuviera, se debería optar por la elección de un esterilizador en discontinuo de medianas dimensiones, el cual debe disponer de un sistema de control de presión para que no se rompan los tarros de cristal.

En cuanto a la seguridad para el manejo, primeramente nos debemos colocar la vestimenta apropiada para realizar el llenado de los envases y el manejo del esterilizador, haciendo uso de los equipos de protección individual obligatorios. Antes de llevar los tarros al esterilizador, es importante que se controle que todos están bien cerrados.

Antes de introducir los cestos en el esterilizador, se deberá comprobar que los aparatos de control y regulación funcionan correctamente, y en caso de que se detecte alguna anomalía, hay que comunicarlo a mantenimiento.

Una vez comprobado todo esto, se pueden introducir los tarros en el esterilizador y realizar el ciclo completo.

5. Cámaras frigoríficas y con atmósfera controlada

Los equipos y sistema de refrigeración están orientados a conservar los alimentos (frescos o procesados) durante su almacenaje, transporte y distribución, para llegar en las mejores condiciones al comercio y consumidor final.

Actividades

27. ¿Qué es la cadena de frío en los alimentos? y ¿por qué es importante mantenerla?

5.1. Fundamentos de la conservación en cámaras frigoríficas y con atmósfera controlada

Una cámara frigorífica es un espacio donde no hace calor, es decir, que el frío es la ausencia de calor, y como fundamento básico de estos sistemas de conservación se debe sacar el calor del interior y expulsarlo hacia fuera, consiguiendo una conservación por bajas temperaturas.

En las cámaras de atmósfera controlada se realiza un descenso de la cantidad de oxigeno y aumento de CO2 en la cámara, en caso de conservación de productos vegetales, principalmente. Estas actúan sobre la composición gaseosa y componentes físicas de atmósfera interna.

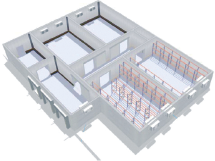

5.2. Equipos de cámaras frigoríficas y con atmósfera controlada

Antes de seguir avanzando es conveniente saber que la atmósfera controlada no es lo mismo que la modificada.

Sabía que...

Según el BOE (Boletín Oficial del Estado) una cámara frigorífica es un “Recinto o mueble cerrado, dotado de puertas herméticas, mantenido por un sistema de refrigeración, y destinado a la conservación de productos. No tendrá consideración de espacio habitado u ocupado”.

Elementos de cámaras frigoríficas

Los elementos de los que se compone una cámara frigorífica de forma general son:

Compresor

Incrementa de forma mecánica la presión de un vapor o gas.

Compresor para cámara de refrigeración industrial

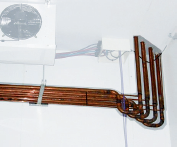

Evaporador

Intercambia calor entre el refrigerante y el medio a enfriar.

Evaporador para cámara de refrigeración

Válvula de expansión

Permite el paso de líquido refrigerante desde un estado de presión alto a otro más bajo.

Condensador

Elemento que se encarga de condensar el gas refrigerante, que proviene del compresor.

Condensador de cámara frigorífica

Filtro deshidratador

Dispositivo cercano a la válvula de expansión que filtra el aire de impurezas y gotitas de humedad

Filtro deshidratador muy utilizado en refrigeración

Sabía que...

Los frigoríficos de nuestras viviendas disponen de los mismos elementos para enfriar y conservar nuestros productos, tal que el funcionamiento es el mismo que de este tipo de cámaras. Por lo que el hielo que se forma en la zona de congelación es el líquido refrigerante que proviene de los distintos elementos que conforman la cámara.

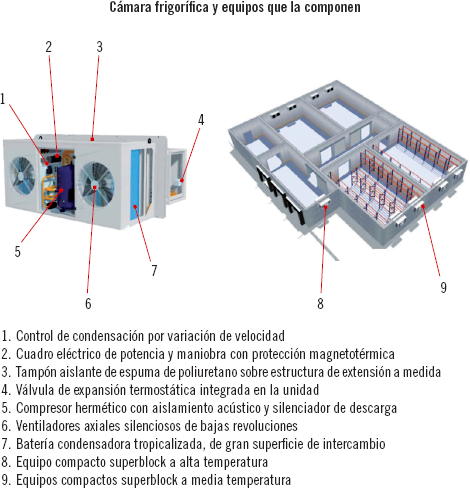

En la siguiente imagen se puede observar una cámara frigorífica con los elementos que la componen.

Actividades

28. ¿Qué puede desencadenar un fallo del filtro deshidratador?

Elementos de las cámaras de atmósfera controlada

En el caso de las cámaras de atmósfera controlada, estas necesitan disponer de elementos capaces de cambiar las condiciones atmosféricas internas. Debe estar compuesta por los mismos elementos de una cámara frigorífica y además de:

| Elemento | Observaciones |

| Reductor de CO2 o descarbonizador | Absorbe el CO2, a través de un proceso físico-químico, generado por los productos vegetales almacenados. |

| Generador de atmósfera | Reduce la cantidad de oxígeno para generar una atmósfera neutra. |

| Cambiador difusor | Controlan la mezcla de gases en el interior de la cámara, constituidos por baterías de difusores. |

| Válvula se seguridad | Dispositivo de seguridad que comunica el exterior con el interior, para controlar la presión en el interior de la cámara, y evitar problemas estructurales. |

Nota

Estos son los componentes que se suponen básicos, ya que en el BOE del Real decreto 138/2011 del 4 de febrero de 2011, se enumeran todos los elementos que conforman un sistema frigorífico.

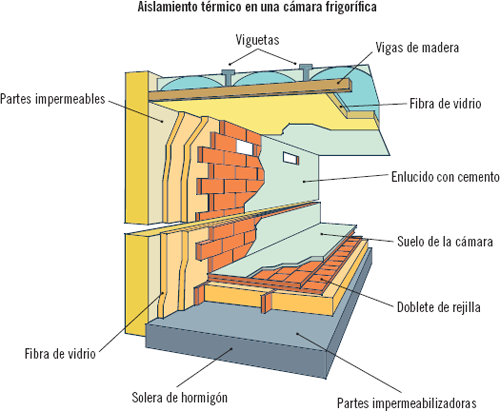

Aislamiento

Este elemento común se comporta como parte de la cámara, ya que gracias a él se consigue separar el interior de la cámara de las condiciones externas. Para ello el aislamiento de una cámara frigorífica y/o atmósfera controlada debe constar de:

Importante

En los últimos años se han puesto a prueba el uso de sustancias fluorescentes para la localización de posibles fugas, las cuales se mezclan con el lubricante y se exponen a la luz ultravioleta, dando el efecto fuorescente que indica la situación de las fugas.

5.3. Funcionamiento

La función principal es la de generar unas condiciones internas de temperatura, humedad y condición gaseosa óptima para la conservación de los alimentos.

Funcionamiento de cámaras frigoríficas

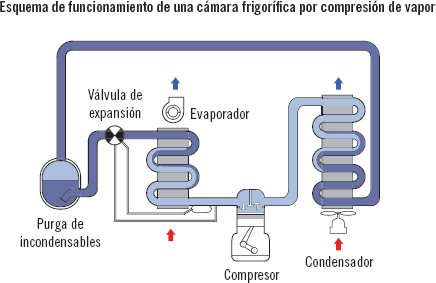

El funcionamiento de cámaras frigoríficas tiene dos variantes principalmente: por compresión mecánica de vapor o refrigeración por absorción. En el caso de que la refrigeración se realice por compresión de vapor, el funcionamiento se divide en cuatro pasos como se puede observar en la siguiente imagen.

Funcionamiento de las cámaras de atmósfera controlada

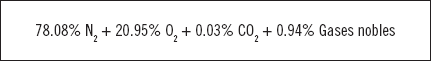

En cambio para el caso del funcionamiento de una cámara de atmósfera controlada se interviene modificando la composición gaseosa del interior de la cámara. Para ello hay tener en cuenta las proporciones de los gases que componen el aire:

Nota

Tener siempre en cuenta que la aplicación de atmósfera controlada dentro de las cámaras de refrigeración constituye un sistema complementario para potenciar la aplicación de las bajas temperaturas dentro de la cámara.

En la siguiente tabla se exponen algunos casos de distintas cámaras según el contenido de CO2 y O2:

| TÉCNICAS DE Atmósfera CONTROLADA | ||

| O2 | CO2 | Aplicación |

| 13% | 8% | En desuso. |

| 10-12% | 0-5% | Naranjas, mandarinas, limones. |

| 5-10% | 12-20% | Fresas, zarzamoras, moras y grosella. |

| 1-3% | 3-5% | Manzanas, peras, kiwis, melocotón, coles de Bruselas, cebolla, tomate. |

| 1-3% | 0-1% | Algunas variedades de manzanas y peras, y algunas hortalizas muy sensibles al CO2, patatas, lechugas y pepinos. |

Lo que interesa para controlar las condiciones, es saber los porcentajes según las especies vegetales con las que se esté trabajando. En la siguiente tabla se exponen los porcentajes y valores de temperatura recomendados dependiendo de la especie, según algunos ejemplos:

| CONDICIONES DE AC PARA ALGUNAS ESPECIES VEGETALES | |||

| Especie | Temperatura (°C) | % O2 | % CO2 |

| Champiñones | 0-5 | Aire | 10-15 |

| Espárragos | 0-5 | Aire | 5-10 |

| Brócoli | 0-5 | 1-2 | 5-10 |

| Espinacas | 0-5 | Aire | 10-20 |

| Coliflor | 0-5 | 2-5 | 2-5 |

| Cerezas | 0-5 | 3-10 | 10-12 |

| Calabaza | 0-5 | 3-5 | 5-7 |

En una atmósfera controlada el proceso de funcionamiento es:

Actividades

29. Elabore una tabla con los tiempos de conservación y condiciones de los productos necesarios para elaborar conservas de tomate frito.

5.4. Regulación y control de elementos en cámaras frigoríficas

Dentro de este tipo de cámaras se deben controlar los siguientes parámetros con el fin de optimizar todo el proceso de refrigeración y control atmosférico:

Entre los distintos dispositivos de control y regulación se pueden encontrar los siguientes:

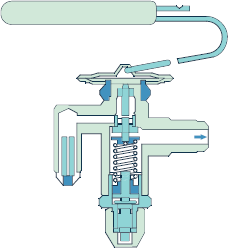

| ESQUEMAS Y EJEMPLOS DE VÁLVULA DE EXPANSIÓN | ||

| Elemento | Observaciones | |

| Válvulas | Expansión | Dispositivo capaz de generar la caída de presión entre el condensador y el evaporador, controlando el caudal de refrigerante y el sobrecalentamiento a la salida de este. |

| Solenoide | Válvulas electromagnéticas de autocontrol de líquido refrigerante. | |

| Alivio de presión | Diseñada para evacuar presión de forma automática, cuando se supera la presión máxima admisible y cerrar cuando cae por debajo de esta. | |

| Dispositivos de presión | Elemento diseñado para evacuar presión desde dentro de la cámara hacia el exterior. | |

| Tapón fusible | Dispositivo cubierto de un material que a determinada temperatura se funde y libera de presión. | |

| Termostatos | Ambiental | Regulan la temperatura ambiental en el interior de la cámara en el momento de la puesta en marcha o parada. |

| Antihielo | Protege al evaporador-enfriador de la formación de hielo en su superficie, ya que puede actuar como aislante. | |

| Desescarche | Controlan la formación de hielo sobre los evaporadores de aire de expansión directa. | |

| Final de desescarche | Interrumpen las resistencias que inician la función de desescarche. Disponen de un retardo que espera a la activación de los ventiladores del evaporador. | |

| Evaporadores | Se reducen a uso doméstico. | |

| Electrónicos | Realizan el control de temperatura por medio de sondas. Actúan regulando el compresor, señalización de alarma, retardo de ventiladores... Pueden o no traer la sonda de temperatura incorporada. |

|

| Válvulas de cuatro vías | De accionamiento automático cuya finalidad es la de permitir enviar gas caliente al evaporador para realizar la función de desescarche inversión de ciclo. | |

| Detector de refrigerante | Dispositivo que detecta la presencia de refrigerante, activando una alarma cuando la concentración de este supera valor predeterminado. | |

| Presostatos | De baja presión | Protegen al sistema de caídas de presión. Durante el encendido la presión es baja, detectada por el manómetro el cual indica al termostato que no paralice al equipo. |

| De alta presión | Situado entre el compresor y el condensador, actúa protegiendo al compresor de subidas de presión. | |

Importante

La válvula de presión dispone de un bulbo sensor de temperatura que abre o cierra la válvula, según se necesite o no la entrada de refrigerante, actuando sobre la temperatura ambiental.

El detector del líquido refrigerante, no mide el nivel de refrigerante en el depósito, si no la concentración de este en el ambiente de la cámara frigorífica.

Actividades

30. Realice una búsqueda sobre tipos de material que pueden servir para un tapón fusible.

31. ¿Cómo actúa un aumento de presión sobre las paredes de una cámara que mantiene su mismo volumen?, ¿qué se pone en peligro cuando esto ocurre y falla una de las válvulas reguladoras de alta presión?

5.5. Elementos de regulación y control en cámaras de atmósfera controlada

Los elementos destinados a controlar el interior de las cámaras de atmósfera controlada, actuarán sobre la cantidad de CO2 y O2, principalmente. Estos son:

| ELEMENTOS DESTINADOS A CONTROLAR EL INTERIOR DE LAS CÁMARAS DE ATMÓSFERA CONTROLADA | |

| Elemento | Observaciones |

| Absorbedor de CO2 | Elimina CO2 del interior de la cámara y parte del etileno. El aire pasa por un filtro de carbón activo donde quedan adheridas las moléculas de CO2 y etileno, y desaparecen de la atmósfera. |

| Quemador de O2 | Su función es la de eliminar el O2 del interior de la cámara llevándolo a la caldera donde es quemado dentro de unos márgenes, 20%-5% de oxigeno; 0,03%-13,5% de CO2. |

| Aparatos de medición | Sensores que detectan la alteración dentro de la cámara de los niveles de temperatura, presión, O2, CO2... |

| Analizador de gas | Controla niveles de O2, CO2 y etileno entre 0-25%. Pueden ir sujetos a la pared, portátiles o acoplados a un PLC (controlador lógico programable). |

| Válvula de seguridad de sobrepresión | Elemento de seguridad para controlar la inyección de nitrógeno y oxigeno dentro de la cámara. |

Sabía que...

La fruta madura gracias al etileno. El etileno es conocida como hormona de la maduración, se puede detectar su presencia a través de las manchas oscuras en plátanos maduros.

Controles del cuadro de mandos

Estos equipos actualmente se controlan y regulan desde un cuadro de mandos donde se tenga la posibilidad de recoger la información de la humedad y temperatura internas, y acceso a la regulación de estos parámetros a la vez que los sistemas de alarmas y protección. En la siguiente imagen puede verse un ejemplo de cuadro de mandos de control de las condiciones internas dentro de una cámara.

Cuadro de maniobras de control climático

Actividades

32. En la imagen anterior puede verse el cuadro de maniobras de control de una cámara de refrigeración. A simple vista, ¿cuál cree que son los parámetros más importantes a controlar en el proceso? ¿Cuáles puede programar?

5.6. Limpieza

El mantener limpia y realizar un mantenimiento periódico de una cámara de refrigeración cobra una gran importancia ya que es importante retirar formaciones de hielo o humedades indeseables en el interior, acumulación de agua en zonas no deseadas...

Limpieza de equipos. Ejemplo de programa de limpieza

De forma preventiva se aconseja:

A continuación se enumera una serie de tareas de limpieza de las cámaras de refrigeración, teniendo en cuenta que a veces el lavado es su única operación de limpieza:

Recomendaciones

Como recomendaciones es interesante tener en cuenta:

En la siguiente imagen se puede ver un programa de limpieza determinado de una empresa que trabaja en congelación de productos:

|

Ejemplo de programa de limpieza en industrias alimentarias |

||||||

|

Zona y/o materiales a limpiar |

Frecuencia |

Producto |

Dosificación |

Temperatura |

Modo de empleo |

|

|

Suelos |

Semanal |

DIEXIN CL |

5% 1 Tapón/6 L |

Ambiente |

Con cepillo y fregona |

Fregado en mojado - Disolver el producto en agua - Aplicar con fregona - Aclarar con agua |

|

Paredes |

Quincenal |

DIEXIN CL |

5% 1 Tapón/6 L |

Ambiente |

Manual |

- Disolver el producto en agua - Aplicar con bayeta - Frotar - Aclarar |

|

Estanterías |

Mensual |

Limpia protector desinfectante |

2% 1 Tapón/6 L |

20-30 °C |

Manual |

- Retirar los productos - Disolver el producto en agua - Aplicar con bayeta frotando - Dejar actuar 5 minutos - Aclarar - Secar con papel - Colocar los productos |

|

Techos Lámparas |

Mensual |

DIEXIN CL |

5% 1 Tapón/6 L |

Ambiente |

Manual |

- Disolver el producto en agua - Desmontar lámparas - Aplicar con bayeta - Frotar - Aclarar |

En la imagen siguiente se pueden observar los distintos tipos de utensilios para realizar una limpieza manual de superficies.

Utensilios de limpieza manual para el personal

Nota

Aunque algunos equipos vistos anteriormente se limpien de forma automática a través de sistemas CIP, los utensilios de limpieza que se muestran en la figura deben estar disponibles en toda industria agroalimentaria.

Actividades

33. Busque en internet las características de los limpiadores usados en el cuadro de limpieza de la figura “programa de limpieza en industrias agroalimentarias” y analiza sus características y prestaciones.

5.7. Mantenimiento de primer nivel

Según el Real Decreto 138/2011, de 4 de febrero, para “frío industrial” el mantenimiento y manipulación del refrigerante debe ser realizado por empresas frigoristas o por empresas habilitadas para ello, con las acreditaciones necesarias, o personas que dispongan de una cualificación demostrable para ello.

En un programa de mantenimiento de nivel 1 para cámaras frigoríficas y de atmósfera controlada se deben tener en cuenta los siguientes aspectos:

Nota

Si se hace uso de un sistema indirecto de enfriamiento o calentamiento, el fluido secundario se deberá revisar periódicamente, en cuanto a su composición y posible presencia de refrigerante en el mismo.

También es conveniente en este tipo de instalaciones realizar una revisión de la hermeticidad del aislamiento térmico para mantener la hermeticidad de las cámaras. Se deben seguir los siguientes pasos de mantenimiento:

Revisión de soportes de las cámaras, estado de las juntas y uniones con el suelo

Su periodicidad será semestral y su localización es la siguiente:

Revisar los soportes de las tuberías, y formación de hielo y condensaciones alrededor de estos

Su periodicidad será semestral y su localización es la siguiente:

Revisar la apariencia externa del aislamiento.

Su periodicidad será semestral y su localización es la siguiente.

Comprobación del funcionamiento de las válvulas de las cámaras.

Su periodicidad será trimestral.

Verificación del funcionamiento de la resistencia y hermeticidad de las puertas, cierres, bisagras, aperturas de seguridad, alarmas y ubicación del hacha en las cámaras

Su periodicidad será mensual y su localización es la siguiente:

Retirar el hielo acumulado en las válvulas de sobrepresión, suelo y puertas.

Su periodicidad será semanal.

Actividades

34. ¿Cuál cree que puede ser la causa de un exceso de consumo energético por parte de una cámara?

Nota

Las revisiones periódicas obligatorias, estas deben ser realizadas por parte de una empresa frigorista determinada, por lo que esta debe de realizar un boletín de revisión, que debe situarse en un lugar visible en la zona externa de la cámara.

5.8. Seguridad en el manejo

Seguridad previa a cada paso del proceso en las cámaras

Para realizar un manejo de forma segura de una cámara de refrigeración y/o de una cámara de atmósfera controlada hay que tener una serie de consideraciones previas a cada proceso que se quiera realizar.

En la siguiente tabla se especifican algunos de estos aspectos de seguridad según la acción que se lleve a cabo.

| Previo a cada proceso | Verificar que se han realizado de forma correcta las tareas de mantenimiento, para así tener la seguridad de que funcionan correctamente los aparatos de control y regulación, dispositivos de seguridad, hermeticidad de la cámara... |

| Verificación de que se ha cumplido con los programas de limpieza. | |

| Comprobación de que el lugar de trabajo está libre de obstáculos y suciedad. | |

| Llenar la cámara al máximo. | |

| Previo al cierre de la cámara | Verificar el funcionamiento de las válvulas de los gases para la atmósfera controlada y las de seguridad. |

| Antes del cierre total el producto del interior debe estar a 3 °C. | |

| Señalar las condiciones de peligro por bajo porcentaje de oxígeno. | |

| Sellar el cierre de la puerta y escotillas de acceso. | |

| Con la puerta cerrada | Colocar los ventiladores del evaporador. |

| Programar los porcentajes de O2 y CO2, para el trabajo automático del absorbedor de CO2 y del generador de N2, según las condiciones requeridas. | |

| Programar los temporizadores para el trabajo automático del catalizador de etileno, según el producto. | |

| Encender quemador de O2, o el gasificador de nitrógeno, catalizador de etileno y absorbedores de CO2. | |

| Realizar el barrido con nitrógeno, o con el quemador de O2, (según el requerimiento de la instalación), hasta que llegue a un 5% de O2 (apróx.). | |

| Controlar, medir y registrar cada cuatro horas los porcentajes de O2, CO2, C2H4 (Etileno), temperatura de pulpa y ambiente y la humedad relativa (HR%). | |

| Revisar cada 15 días la calibración del analizador de gases. | |

| Tras abrir la cámara | Detener los quemadores y absorbedores del CO2 y etileno. |

| Abrir escotillas, sin detener el frío, con el fin de que se igualen las concentraciones de O2 entre la cámara y el exterior. | |

| Evacuar los altos niveles de CO2 y N2 a través de la ventilación. | |

| Señalizar el peligro durante el proceso de estabilización de los gases en la cámara. | |

| Hecho lo anterior, abrir la puerta principal para una adecuada ventilación natural. | |

| Retirar los sensores, desarmar pasarela y retirar plástico superior. | |

| Archivar el resumen de todos los parámetros que se han detectado. |

Puesta en marcha y apagado de una cámara frigorífica

Para la puesta en marcha de una cámara frigorífica se deben seguir los pasos siguientes de forma general:

Para el apagado del equipo, se realiza grosso modo el proceso contrario de la forma siguiente:

Dispositivos de seguridad

Según el Decreto 138/2011, del 4 de febrero, por el que se aprueba el Reglamento de seguridad para instalaciones frigoríficas y sus instrucciones técnicas complementarias, una cámara de refrigeración debe disponer de los dispositivos: discos de rotura, dispositivo de seguridad limitador de presión, sistemas de detección de fugas de refrigerantes fluorados y válvulas de tres vías.

Importante

El operario de la cámara o persona encargada para ello, debe estar al tanto y conocimiento de los dispositivos de seguridad de los que consta la cámara en caso de fallo o avería del sistema.

Aplicación práctica

Es usted el operario de una industria que elabora zumos concentrados de todo tipo y recibe una partida de naranjas para la elaboración de estos. ¿Qué cree usted que debe hacer desde que las naranjas entran en la fábrica hasta que se procesan para la elaboración de zumo concentrado?

SOLUCIÓN

Seguramente estas tengan que ser almacenadas en una cámara de atmosfera controlada, por lo que las pasaremos al interior de la cámara. Para ello debe verificar los cuadros de mantenimiento y limpieza, y estado de la cámara, previo a introducir la fruta.

Una vez comprobadas las válvulas de generación de atmosfera, activamos el equipo de refrigeración para que baje la temperatura interna a 3 ºC. Una vez alcanzada esta Tª se procede al cierre de puertas y escotillas. Se realizan labores de colocación de ventiladores de evaporadores y programar los porcentajes del O2 y CO2 en 11% y 3%, dentro de los límites recomendados para este tipo de frutos y programar el tiempo de espera. Realizar controles de los niveles de CO2, O2 y C2H4, temperatura y humedad cada cuatro horas.

En el momento en el que está realzando la demanda de esta fruta para su procesado, la sacaremos de la cámara de atmosfera controlada siguiendo el protocolo de seguridad de manejo “Tras abrir la cámara”.

Aplicación práctica

Nos encontramos observando el proceso que está siguiendo la conservación de fruta dentro de una cámara de atmosfera controlada, y observamos que de repente empieza a subir el nivel de CO2 y etileno dentro de la sala y el retenedor de CO2 no da abasto, por lo que se activan las alarmas, ¿qué tipo de protocolo de actuación debemos seguir?

SOLUCIÓN

Primeramente debemos paralizar el control atmosférico en el interior, por lo que se deberá de equilibrar la presión del interior con la del exterior, haciendo uso de las válvulas aliviadoras de presión. Una vez realizado esto avisamos a un compañero para que supervise el trabajo que estamos realizando desde el exterior.

Dentro debemos acceder al retenedor de CO2, para comprobar su estado. Se realizará la limpieza de este por los métodos de limpieza estudiados, y además antes de salir de la cámara se realizará una revisión del buen estado de la fruta, ya que la fruta en mal estado puede provocar un exceso de etileno.

Reiniciamos el funcionamiento de la cámara y comprobamos que los parámetros se han equilibrado. En caso de que no se equilibren, debemos avisar al técnico de mantenimiento de la fábrica para que haga comprobaciones más específicas.

6. Congeladores

La congelación consiste en hacer que la temperatura de un alimento esté por debajo de −18°C, con el fin de paralizar por completo la actividad microbiana y las reacciones enzimáticas, garantizando un largo periodo de conservación de este. El proceso se debe realizar lo más rápido posible para evitar que los cristales rompan los tejidos del producto.

Sabía que...

Cuando descongela un filete, al freírlo, pierde agua, porque se ha congelado mediante un proceso de congelación lento, lo cual ha producido la rotura de sus tejidos y posterior perdida de agua.

En caso de que las temperaturas que se alcancen estén por debajo de −40 ºC, se consiguen los alimentos ultracongelados, conservándose mejor las características organolépticas del alimento.

La congelación y los equipos pueden ser por:

Siempre se va a tener en cuenta en este apartado del presente capítulo, que el equipo completo estará formado por: una unidad de enfriamiento y otra que será el sistema de congelación según el método a emplear. Los elementos de la unidad de enfriamiento se han visto en el punto Cámaras de refrigeración, aunque en este caso se trabajará a temperaturas inferiores.

Actividades

35. ¿A qué temperaturas trabaja un frigorífico de uso domestico?

6.1. Funcionamiento de los congeladores

Esto dependerá del tipo de congelación que se lleve a cabo sobre el producto y del fluido que se vaya a utilizar para ello. A continuación se explican los diferentes tipos de equipos y su funcionamiento.

Contacto directo

De placas

Es el más usado con un tiempo de congelación corto.

La congelación se produce por contacto de las placas (por donde circula el refrigerante) y los envases.

Consta de un cilindro hidráulico para ajustar la distancia entre placas con el espesor de los envases.

De bandas

Para productos en capas delgadas.

Consiste en una banda de acero inoxidable que circula por el interior sobre unos tanques de salmuera refrigerada.

La velocidad de transición marca el tiempo de congelación.

De tambor

Apenas tiene utilidad para congelados vegetales.

Por aire (para mantenimiento de productos previamente congelados)

Túneles de congelación

El aire frío circula a través de los productos colocados en bandejas, sobre carros.

Los carros se pueden introducir dentro de forma manual o automática.

El aire frío sale de un equipo de enfriamiento colocado en la parte superior del túnel, impulsado y distribuido por ventiladores.

De cinta transportadora

Para productos de pequeño tamaño, situados en una cinta transportadora que los llevan dentro del equipo.

Rectilíneos

El aire se aplica desde arriba o desde abajo, pero siempre incide de forma vertical con la cinta.

Congelador de banda rectilíneo

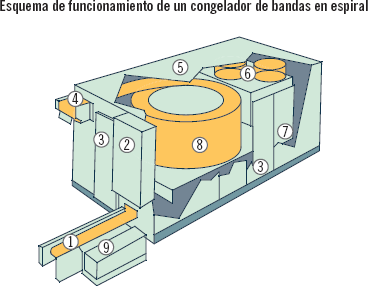

En espiral (ayudarse con la imagen)

En los congeladores de bandas en espiral, se debe colocar el producto sobre la banda (1), por lo que el recorrido de este es de abajo hacia arriba según la espiral (8). El aire se enfría en el evaporador (7) y es impulsado por los ventiladores (6) a contracorriente. Todo el proceso se realiza desde un panel de control (2) y el equipo es accesible hacia el interior (3). La banda, (9) una vez depositado el producto congelado se lava y se seca de forma automática.

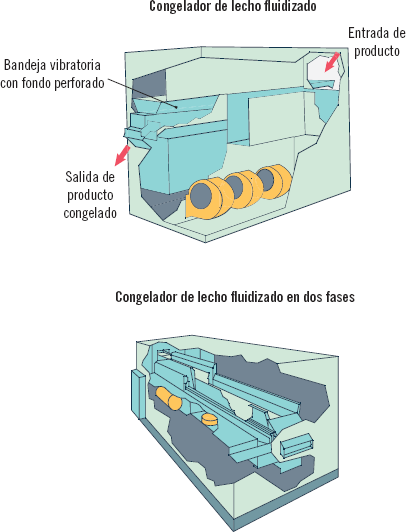

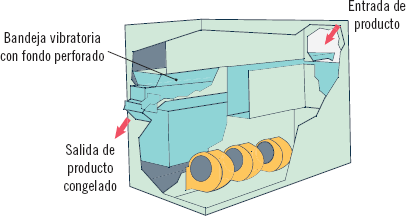

Lecho fluidizado

Idóneo para productos de pequeño tamaño, donde el producto se introduce en el congelador a través de una bandeja vibratoria con fondo perforado. Gracias a esto se distribuye el aire en la masa del producto a congelar, lo fluidiza y transporta hasta la salida. Este aire que sale, lo pasan los ventiladores por las espiras del evaporador antes de volver a la bandeja del producto.

Si los productos fueran de mayor tamaño se hace uso de congeladores de lecho fluidizadon en dos fases.

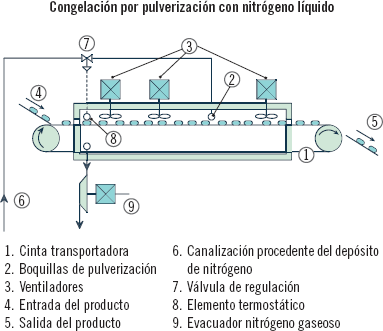

Criogénicos

Usados para productos donde se debe conservar la textura del producto.

Disponen de un depósito de enfriamiento del nitrógeno y el equipo de enfriamiento.

Los productos son trasladados al interior por una banda o malla, hacia un baño o pulverización de nitrógeno.

Consigue congelar a −196 ºC entre 10 s y 4 minutos.

Actividades

36. ¿Qué equipos intervienen en la cadena de frío industrial?

37. ¿Qué tipos de productos de origen vegetal podrían congelarse a través de un lecho fluidizado?

Sabía que...

Desde 1998 en España la Sociedad Española de Criogenización aglutina a un centenar de personas interesadas en aprovechar las posibilidades de esta técnica de congelación. Debido a que si en un futuro se descubriera cómo devolver la vida a la materia, se puede hacer debido a que esta técnica de congelación mantiene en perfecto estado a la materia.

6.2. Elementos de regulación y control

Principalmente los parámetros que se tienen que controlar en los distintos equipos de congelación son la temperatura interna, la humedad y el tiempo de congelación. Aunque previamente se debe controlar y regular el fluido que realiza la congelación (refrigeración).

En cámaras de congelación por aire, este está inmóvil y principalmente hay que ejercer un control sobre la temperatura de la cámara, debiendo ser mantenida en −18 °C para no romper la cadena de frío. Para ello de forma básica valdrá con disponer de un termostato, donde un sensor indica la temperatura del interior de la cámara. Aunque el termostato debe estar presente en todos los equipos de congelación.

En el caso de un congelador de placas, los parámetros a regular son: entrada y Tª del fluido refrigerante dentro de las placas y la distancia vertical entre las placas. Para ello se dispone de un elemento de regulación por flotación de entrada de fluido refrigerante en las placas, y de un cilindro hidráulico que permite regular la distancia entre placas, según el espesor del producto.

Además, en equipos donde se produzca el cierre con puertas como el caso de los túneles, se debe controlar y regular la presión en el interior por ello se debe disponer de presostatos y manómetros de presión, para que indiquen la presión interna y permitan regularla.

En cambio para otros equipos como los congeladores que dispongan de cinta transportadora, hay que regular el tiempo de estancia del producto dentro del congelador a través de un regulador de velocidad de la cinta, previo al enfriamiento del aire que va a realizar la congelación.

En caso de aquellos equipos que realicen el enfriamiento usando corrientes de aire se debe disponer también de un regulador de la velocidad de los ventiladores, ya que si se aumenta la velocidad del aire que entra en contacto con el producto, más calor pierde este y consecuentemente más eficiente será el proceso de congelación.

Por último, hay que saber que todos estos parámetros se controlan y regulan desde un cuadro de mandos del equipo de congelación. Para ello se va a poner como ejemplo un cuadro de mandos desde el cual se puede controlar la temperatura, la humedad relativa y el tiempo de estancia en el interior de los productos, según se puede ver en la siguiente imagen.

Ejemplo de cuadro de mandos de un equipo congelador

En este tipo de cuadro de control se podrá tener constancia de las condiciones (de izquierda a derecha) del tiempo, temperatura y humedad, del producto a congelar.

Actividades

38. Realice una búsqueda de otros productos que se utilicen para este último método de congelación.

6.3. Limpieza

La limpieza de los equipos de congelación es obligatorio realizarla a diario, tras la jornada laboral. Para realizar la limpieza de cualquier tipo de congelador se debe de:

6.4. Mantenimiento de primer nivel

El mantenimiento de primer nivel debe ser realizado por parte de un operario capacitado para ello, ya que este consiste básicamente en la verificación de funcionamiento del equipo. Para ello el operario debe realizar:

Nota

Siguiendo la normativa del Real Decreto 138/2011, del 4 de marzo para “frío industrial”, el mantenimiento, como llenado de líquido refrigerante, se debe realizar por las empresas frigoristas.

Actividades

39. ¿Qué es la legionelosis?, ¿con qué productos se podría combatir?

6.5. Seguridad en el empleo

Con el fin de evitar posibles accidentes como consecuencia de un mal uso de los equipos debido a errores logísticos, cobra especial importancia el tener en cuenta una serie de medidas de seguridad o normas, con el fin de que el operario pueda trabajar de forma segura.

Aplicación práctica

Es usted el operario de un congelador de lecho fluidizado en una fábrica de congelados de guisantes. Cuando está realizando el control de rendimiento energético del equipo, dentro de las tareas de mantenimiento de primer nivel, observa que se ha producido de forma progresiva un aumento del consumo energético del congelador. ¿Qué cree usted que ha debido ocurrir?, ¿qué debe hacer como operario?

SOLUCIÓN

En este tipo de equipos de congelación el producto se transporta sobre una tolva. El aire es impulsado desde un equipo de ventiladores, siendo enfriado antes de entrar en contacto con el producto. Este aire es recirculado al sistema para optimizar el consumo. Entonces lo primero que debemos hacer es apagar la maquina, ya que vamos a ingresar dentro del equipo.

Una vez dentro del equipo debemos revisar todos los elementos que trabajan transportando el aire y enfriándolo, es decir, el equipo de impulsión de aires y unidad enfriadora. Los elementos de impulsión del aire, son los ventiladores que se encuentran bajo el lecho de transporte, por lo que debemos revisar el estado de limpieza de los filtros y además que giran de forma correcta, ya que en su caso debemos engrasar el sistema de giro. También realizar la comprobación del buen estado del equipo de enfriamiento, por lo que deberemos revisar los siguientes elementos: compresor, evaporador, condensador y la cantidad de líquido refrigerante. Una vez realizadas estas operaciones, volvemos a activar el encendido de la máquina y observamos el consumo energético nuevamente observando que se ha estabilizado el consumo energético, es decir, que esté dentro de unos parámetros lógicos.

Por último debemos anotar en las hojas de mantenimiento que se ha realizado la limpieza de los filtros de aire y se ha engrasado el sistema de giro de estos, debido a que se detectó un aumento en el consumo energético, siendo la causa la falta de mantenimiento de esto.

7. Aislamiento térmico

La importancia de los aislamientos térmicos reside en la mejora del rendimiento de los equipos (consumo energético), hermeticidad, funcionamiento y conservación del sistema.

Aparte de la cámara en sí, también es necesario que las tuberías, recipientes e intercambiadores de los equipos de frío que trabajen con fluidos a menos de 15 °C.

La calidad del aislamiento viene definida por la conductividad térmica del material con el que esté fabricado, su permeabilidad frente al vapor de agua, su resistencia al deterioro y la eficacia de la barrera de vapor.

Sabía que...

Los científicos americanos han descubierto un nuevo aislante considerado el material sólido más ligero del mundo, compuesto en su 99,99% por aire, con una densidad 100 veces menor que la del poliestireno y está siendo usado en viviendas.

Actividades

40. Se ha visto que los aislantes se oponen al paso de la temperatura por un concepto que se llama conducción... ¿Qué es la conducción?

7.1. Selección y dimensionado

En el mercado podemos encontrar una gran variedad de materiales aislantes y a muy distintos precios. Aunque no todos valdrán para aislar la cámara, es decir, si podrían valer, aunque hay algunos que darán un mayor rendimiento según una serie de condicionantes. Los materiales más usados para realizar aislamiento térmico se pueden ver a continuación:

Corcho

Su conductividad térmica (W/m·k) es de 0,039. Se aplica en sistemas de aislamiento térmico por exterior. Es un producto imputrescible que no hay que tratar contra ataques de hongos o microorganismos.

Celulosa

Su conductividad térmica (W/m·k) es de 0,039. Se emplea en cámaras de refrigeración. Tiene características parecidas a la madera, pero al contener unas sales de bórax se crea un material ignífugo, insecticida y antifúngico.

Lana de roca

Su conductividad térmica (W/m·k) es de 0,034-0,041. Se emplea en cubiertas, fachadas, particiones, aislamientos de forjados y suelos acústicos. Es un material incombustible e imputrescible.

Fibra de vidrio

Su conductividad térmica (W/m·k) es de 0,032-0,044. Se aplica en techos de tejas, como barrera de vapor y material reflectivo.