Capítulo 1

Conceptos asociados a la verificación de estructuras

1. Introducción

Para poder verificar cualquier tipo de estructura, ya sea abierta o cerrada, o más concretamente en el caso que nos ocupa, las carrocerías de cualquier vehículo, debemos saber cuál es su comportamiento, es decir, cómo se mueven y cómo reaccionan ante circunstancias adversas. Para ello, necesitamos saber de qué manera actúan las distintas fuerzas y cómo afectan a nuestras estructuras.

Sabremos qué sistemas son los más utilizados para controlar las dimensiones de las estructuras, la información que nos suministran los fabricantes y cómo interpretarla. Además, combinaremos todas las opciones posibles para la obtención de los resultados más satisfactorios en nuestros trabajos.

Aprenderemos a diferenciar visualmente los distintos tipos de vehículos que existen en el mercado en función del tipo de carrocería.

Nos adentraremos en el interesante mundo de los crash tests, para informarnos de cómo funcionan y qué objetivos logramos cuando realizamos un crash test. Comprobaremos la gran importancia que tienen hoy en día para el concepto de seguridad en los vehículos.

Por último, analizaremos los tipos de daños que sufre una estructura en caso de impacto o colisión, ya que de ello dependerá que nos decantemos por una estrategia u otra en la futura reparación de esta.

2. Sistemas de fuerzas: composición y descomposición

Para comenzar, definiremos el concepto fuerza como:

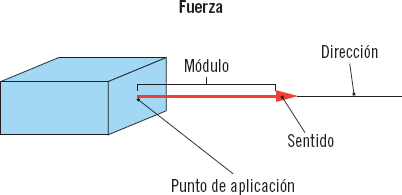

“[...] una fuerza representa la acción de un cuerpo sobre otro, caracterizada por su punto de aplicación, su módulo, su dirección y sentido”.

Podemos dar otra definición:

“Una fuerza es toda acción o causa que modifica el estado de reposo o movimiento de los cuerpos, o que produce una deformación”.

Recuerde

La unidad de fuerza o newton (N) pertenece al sistema internacional de unidades (SI). Es independiente y se puede utilizar en la Tierra o en otro planeta. Otras unidades del SI son el kilogramo (kg), metro (m), segundo (s), etc.

Antes de pasar a definir qué es un sistema fuerzas, es interesante revisar una serie de principios que nos ayudarán a conocer mejor el comportamiento de los cuerpos; en nuestro caso concreto, ese cuerpo es la estructura de un vehículo. Estos principios son:

Principio de inercia: todo cuerpo seguirá en estado de reposo o de movimiento si las fuerzas aplicadas sobre él se equilibran entre sí, o bien, si no existe ninguna fuerza aplicada sobre él. Por tanto, a la tendencia de cualquier cuerpo a conservar su estado de reposo o movimiento se le denomina inercia.

Principio de inercia: todo cuerpo seguirá en estado de reposo o de movimiento si las fuerzas aplicadas sobre él se equilibran entre sí, o bien, si no existe ninguna fuerza aplicada sobre él. Por tanto, a la tendencia de cualquier cuerpo a conservar su estado de reposo o movimiento se le denomina inercia.

Principio de aceleración: la aceleración que se produce en un cuerpo es directamente proporcional a la fuerza aplicada sobre él (F = m × a).

Principio de aceleración: la aceleración que se produce en un cuerpo es directamente proporcional a la fuerza aplicada sobre él (F = m × a).

Principio de acción y reacción: cada vez que un cuerpo ejerce una fuerza sobre otro cuerpo (acción), este responde o reacciona con otra fuerza (reacción), de igual dirección y magnitud, pero en sentido contrario.

Principio de acción y reacción: cada vez que un cuerpo ejerce una fuerza sobre otro cuerpo (acción), este responde o reacciona con otra fuerza (reacción), de igual dirección y magnitud, pero en sentido contrario.

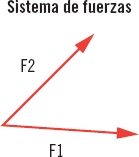

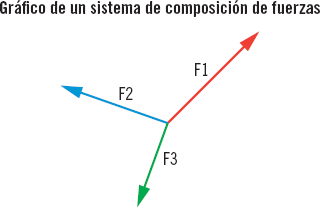

Por tanto, definiremos sistema de fuerzas como “el conjunto de dos o más fuerzas que actúan sobre un mismo punto”. En un sistema de fuerzas, estas pueden tener distinto módulo, distinta dirección, distinto sentido, pero el punto de aplicación de todas las fuerzas del sistema será el mismo.

Actividades

Desarrolle un ejemplo sobre el principio de aceleración.

2.1. Composición de fuerzas

La composición de fuerzas es la suma de todas las fuerzas que actúan en un mismo punto.

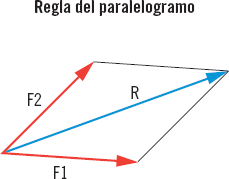

Esta suma no cumple una regla matemática, es decir, 4N y 3N (siendo estas fuerzas perpendiculares entre sí), no suman 7N, porque la composición o suma de fuerzas se hace mediante la regla del paralelogramo y no mediante una suma matemática ordinaria.

La regla del paralelogramo es una ley empírica, es decir, que no se puede demostrar o deducir matemáticamente. Véase la figura ilustrativa:

A partir de este punto consideraremos a las fuerzas vectores, los cuales se define como expresiones matemáticas que poseen módulo, dirección y sentido y que se suman según la regla del paralelogramo. Por tanto, una fuerza la podemos representar gráficamente como un vector.

Importante

Los vectores se representan gráficamente mediante flechas.

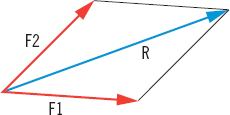

En la suma o composición de fuerzas (vectores), se cumplen una serie de propiedades, como por ejemplo la propiedad conmutativa, -el orden de los factores no altera el producto-, es lo mismo sumar F1+ F2 que F2 + F1.

F1 + F2 = F2 + F1 Propiedad conmutativa de la suma

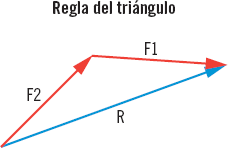

Además de la composición de fuerzas mediante la regla del paralelogramo, se puede deducir otro método alternativo: la regla del triángulo. Consiste en unir el extremo de una fuerza con el origen de la siguiente fuerza y unir, a continuación, el origen de la primera con el extremo de la segunda. Para verlo más claro, véase el dibujo ilustrativo:

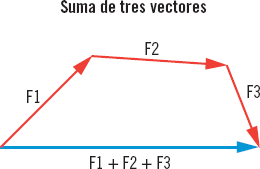

Por tanto, se podrán sumar tres o más vectores, teniendo en cuenta la suma de los dos primeros F1 y F2 y sumando un tercer vector F3, al vector F1+ F2.

Análogamente, la suma de un cuarto vector se obtendrá sumando a los tres primeros vectores un cuarto vector.

Actividades

Resuelva la suma del sistema de fuerzas que aparece en el gráfico.

Sabía que...

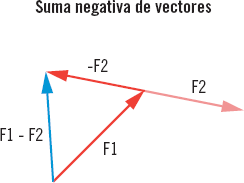

La resta de dos vectores también es considerada como una composición de fuerzas. La diferencia es que en esta composición una de las fuerzas o vectores será negativo.

2.2. Descomposición de fuerzas

Tras comprobar cómo sumar o realizar una composición de fuerzas obteniendo una única fuerza, -la cual produce el mismo efecto sobre la partícula-, es preciso saber que se pueden obtener recíprocamente a partir de una única fuerza F que actúa sobre una partícula, dos o más fuerzas que, actuando simultáneamente sobre la partícula, causen el mismo efecto. A estas fuerzas se les llama componentes de la fuerza F. Y el proceso de descomposición de la fuerza F en ellas es conocido como descomposición de una fuerza en componentes.

Está claro que para cada fuerza existen infinidad de conjuntos de posibles componentes. Los dos casos que más nos interesan son los siguientes:

1. Conocemos una de las componentes (P). Para obtener la segunda componente aplicamos la regla del triángulo. Uniendo los extremos de la componente P y de la fuerza F, obtenemos la segunda componente del sistema de fuerzas, Q. El módulo, dirección y sentido de Q, se puede determinar gráficamente (escalado) o por trigonometría. Una vez halladas las dos componentes del sistema se aplican en el punto A.

2. Conocemos la recta soporte de cada componente. Aplicando la regla del paralelogramo y trazando rectas paralelas a dichas rectas soporte por el extremo de F, obtenemos gráficamente las componentes P y Q de la fuerza F.

Los demás casos se resuelven mediante la aplicación de la regla del paralelogramo o la del triángulo.

3. Resultante y momentos resultantes

Consideremos una partícula A, sobre la cual están actuando diversas fuerzas. Para poder sumarlas entre sí y obtener una resultante deben estar en un mismo plano, por lo tanto, se llamarán fuerzas coplanarias. Además, como estas fuerzas pasan por un mismo punto, las llamaremos fuerzas concurrentes.

3.1. Fuerzas concurrentes

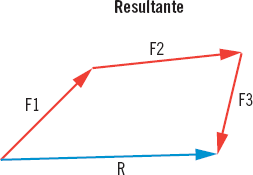

Usando la regla del polígono, -una aplicación repetida de la regla del paralelogramo-, obtendremos la resultante de las fuerzas concurrentes anteriormente dadas, a la que llamaremos R.

Importante

El efecto que produce esta resultante sobre el punto A es idéntico al efecto de las fuerzas dadas.

Podemos definir la resultante de una fuerza como “una única fuerza que produce el mismo efecto sobre el cuerpo que el conjunto de fuerzas que actúan sobre él”.

Recuerde

Debemos recordar que el orden en el que se representan los vectores es indiferente, ya que se cumple la propiedad conmutativa.

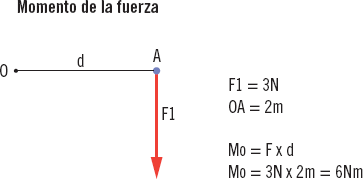

Ahora vamos a considerar una fuerza F que está aplicada sobre un sólido rígido. Esta fuerza F actuará en un punto A del sólido rígido -dependiendo del punto de aplicación de la fuerza F sobre el sólido rígido, el efecto producido sobre este variará- y teniendo en cuenta que este punto A puede estar a una cierta distancia r (vector de posición de A) del punto de referencia O, podemos concluir que el momento resultante de una fuerza es la intensidad de la fuerza aplicada por la distancia existente entre la fuerza aplicada y el eje de rotación.

Debemos tener en cuenta que F y d forman un plano. Este plano es de vital importancia y el momento resultante Mo siempre será perpendicular a dicho plano.

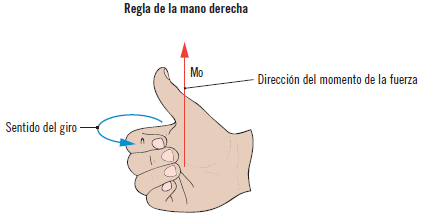

En cuanto al sentido de dicho momento resultante Mo, este está definido por el sentido de giro que lleva d al ser paralelo a F -esta rotación se realiza en sentido antihorario y situándose un observador en el extremo de Mo-.

Nota

Si seguimos en sentido antihorario, el signo será positivo (+) y si lo hacemos en sentido horario, negativo (-).

Otra forma de definir Mo es a través de la regla de la mano derecha: cerrando la mano derecha y manteniéndola de forma que los dedos estén curvados hacia el sentido de rotación que F tiende a imprimir al sólido rígido alrededor de un eje fijo dirigido según la recta soporte de Mo, el sentido nos lo indicará el dedo pulgar.

Aplicación práctica

Estamos en un taller de camiones y necesitamos aflojar una tuerca. El jefe de taller le pide que le acerque una barra de tubo hueco de 1,5 m de longitud, porque simplemente con la llave inglesa no puede aflojar la tuerca. ¿Para qué usará una barra tan larga?

SOLUCIÓN

Es sencillo si recordamos el concepto de fuerza aplicada en un punto y su momento (Mo = d × F). Comprobaremos mediante la fórmula que a mayor distancia -barra más larga-, el momento aplicado será mayor, por tanto, el esfuerzo que debemos hacer para conseguir aflojar la tuerca será menor. A mayor momento, menor esfuerzo.

4. Representación gráfica: simbología y normalización

Ahora vamos a concretar la simbología que se utiliza para definir una fuerza y su normalización. Una fuerza viene definida por un vector definido por los siguientes elementos:

El punto de aplicación es el lugar del cuerpo donde se está aplicando la fuerza.

El punto de aplicación es el lugar del cuerpo donde se está aplicando la fuerza.

El módulo de una fuerza es el número de unidades en el cual está expresada la fuerza. La unidad de fuerza es el Newton (N).

El módulo de una fuerza es el número de unidades en el cual está expresada la fuerza. La unidad de fuerza es el Newton (N).

La dirección de una fuerza viene definida por una recta soporte -recta infinita a lo largo de la cual actúa la fuerza y se representa por el ángulo que forma esta con un eje prefijado-.

La dirección de una fuerza viene definida por una recta soporte -recta infinita a lo largo de la cual actúa la fuerza y se representa por el ángulo que forma esta con un eje prefijado-.

Su sentido, debiendo indicarse este mediante una punta de flecha. Es importante marcar el sentido de una fuerza cuando la estamos definiendo.

Su sentido, debiendo indicarse este mediante una punta de flecha. Es importante marcar el sentido de una fuerza cuando la estamos definiendo.

Véase la figura ilustrativa:

Nota

Una fuerza se representa mediante un segmento (el módulo de la fuerza), usando una escala y una longitud.

Actividades

Utilizando un pa pel milimetrado podremos normalizar las fuerzas (darle magnitud mediante una escala), mediante el siguiente procedimiento:

Suma de fuerzas, utilizando la regla del paralelogramo.

Suma de fuerzas, utilizando la regla del paralelogramo.

Suma de 3 fuerzas.

Suma de 3 fuerzas.

Resta de 3 fuerzas.

Resta de 3 fuerzas.

Obtener la resultante de 3 fuerzas.

Obtener la resultante de 3 fuerzas.

Calcular el momento producido por una fuerza en un punto de aplicación.

Calcular el momento producido por una fuerza en un punto de aplicación.

5. Técnicas de medición

En la actualidad, las tecnologías existentes para la medición y control de las medidas de la carrocería de un vehículo son muy rigurosas, con el fin de obtener un control exhaustivo de estas en caso de accidentes.

Las cotas de la carrocería están muy relacionadas con los distintos órganos del vehículo (dirección, suspensión, etc.), de ahí su importancia para el buen funcionamiento de todos.

Nota

Además, los dispositivos de seguridad instalados en los automóviles necesitan que la carrocería del vehículo esté en perfectas condiciones.

Se pueden agrupar en dos grupos:

Sistemas mecánicos: bancadas, sistemas de control positivos o de útiles, sistemas de medición universal.

Sistemas mecánicos: bancadas, sistemas de control positivos o de útiles, sistemas de medición universal.

Sistemas informatizados: sistemas de medición por láser, sistemas de medición acústicos, sistemas de brazo palpador.

Sistemas informatizados: sistemas de medición por láser, sistemas de medición acústicos, sistemas de brazo palpador.

5.1. Bancadas

Constituyen el sistema de medición y reparación de carrocerías más extendido.

Como hemos dicho, es también un sistema de reparación de estructuras mediante la aplicación de fuerzas sobre la estructura del vehículo. Nos centraremos ahora en la utilización de este sistema para el control de cotas de la carrocería.

La bancada está formada por:

Banco de trabajo o bastidor: es la parte sobre la que situamos la estructura o carrocería a controlar. Puede ser de dos tipos: fija (anclada al suelo) o móvil.

Banco de trabajo o bastidor: es la parte sobre la que situamos la estructura o carrocería a controlar. Puede ser de dos tipos: fija (anclada al suelo) o móvil.

Sistema de anclaje: son los distintos útiles y accesorios necesarios para anclar la estructura a la bancada e impedir su movimiento.

Sistema de anclaje: son los distintos útiles y accesorios necesarios para anclar la estructura a la bancada e impedir su movimiento.

Equipo de medida: son los útiles específicos de cada punto a controlar, los sistemas de medición universal y los sistemas de medida basados en los puntos simétricos de la carrocería.

Equipo de medida: son los útiles específicos de cada punto a controlar, los sistemas de medición universal y los sistemas de medida basados en los puntos simétricos de la carrocería.

Bancada

Actividades

En el mercado existen varios tipos de bancadas atendiendo a nuestras necesidades, ya sean de espacio o tipos de reparaciones. El alumno deberá buscar información relacionada, además de imágenes ilustrativas.

5.2. Sistemas de control positivo de útiles

Este tipo de sistema está cada día más en desuso, debido a su elevado coste de mano de obra y utillaje. Se basa en la utilización de unos calibres fijos que son exclusivos de cada punto a controlar y del modelo concreto de vehículo, de ahí que para cada vehículo se necesite una gran cantidad de calibres fijos.

Este sistema de medición es también conocido con el nombre de MZ o, más modernamente, como MZ+.

MZ+

5.3. Sistemas universales

También conocido como sistema de medición dimensional, se basa en medir directamente los puntos sobre la carrocería o medir por comparación.

Dimensional

Nota

Nos permite comprobar los puntos de cualquier carrocería.

5.4. Sistemas de medición láser

Este sistema de medición nos permite controlar las cotas de la plataforma y la parte superior de la carrocería de un vehículo.

Importante

Es un método muy versátil y por ello se puede utilizar en combinación con cualquiera de los equipos de reparación.

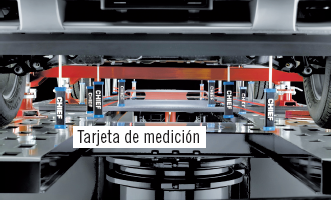

Se basa en una triangulación. Esta triangulación tiene lugar entre las tarjetas de medición y los dos emisores láser del explorador.

El equipo está formado por:

Explorador láser colocado en la parte inferior del vehículo. Dispone de dos luces giratorias que se proyectan sobre las tarjetas de medición situadas en los puntos a controlar. La incidencia del láser sobre estas tarjetas nos da un ángulo de reflexión y esta medida es enviada al ordenador que interpreta la información recibida.

Explorador láser colocado en la parte inferior del vehículo. Dispone de dos luces giratorias que se proyectan sobre las tarjetas de medición situadas en los puntos a controlar. La incidencia del láser sobre estas tarjetas nos da un ángulo de reflexión y esta medida es enviada al ordenador que interpreta la información recibida.

Ordenador y software, que comanda el funcionamiento del equipo e interpreta la información recibida.

Ordenador y software, que comanda el funcionamiento del equipo e interpreta la información recibida.

Tarjetas de medición. Están numeradas, suelen ser intercambiables entre sí -exceptuando puntos concretos de medición- y llevan códigos de barras únicos. Son reflectantes.

Tarjetas de medición. Están numeradas, suelen ser intercambiables entre sí -exceptuando puntos concretos de medición- y llevan códigos de barras únicos. Son reflectantes.

Útiles de sujeción para las tarjetas de medición. Para la correcta medición debemos asegurar el correcto posicionamiento de las tarjetas sobre el punto a medir y de su sujeción. Esta se realiza bien por tornillos, magnéticas o fijaciones para orificios.

Útiles de sujeción para las tarjetas de medición. Para la correcta medición debemos asegurar el correcto posicionamiento de las tarjetas sobre el punto a medir y de su sujeción. Esta se realiza bien por tornillos, magnéticas o fijaciones para orificios.

Láser

5.5. Ultrasonidos

Son muy utilizados en los talleres de reparación de carrocerías, ya que suponen un bajo coste para el taller, además de garantizar los trabajos realizados.

El método de funcionamiento de las ondas por ultrasonido es el siguiente: las ondas emisoras producen unos ultrasonidos, que se envían hacia unos micros situados en la viga del equipo. Mediante unos cálculos por triangulación conseguimos obtener el punto exacto que estamos midiendo.

Importante

Este sistema de medición puede conseguir aproximaciones de décimas, estableciendo una comparación entre un navegador GPS y el propio sistema.

5.6. Brazo palpador

El sistema de brazo palpador permite controlar las cotas de una carrocería, tanto de su parte inferior como de la superior.

Además, este sistema tiene la ventaja de que se adapta a todos los elementos de reparación de carrocerías del mercado gracias a su versatilidad.

Esta formado por un rail -es la base sobre la que se desplaza el brazo palpador para ir verificando las cotas deseadas-; por un brazo de medida, -que sobre el rail va palpando los distintos puntos de la carrocería hasta llegar al punto de medición, entonces se pulsa un interruptor que envía la información mediante ondas de radio al ordenador-; un ordenador y software y un armario expositor y de trabajo.

Sabía que...

Todos los equipos de medición de carrocerías dirigidos por sistemas informáticos disponen de una base de datos de todos los vehículos existentes en el mercado, actualizada regularmente.

El armario alberga los útiles de trabajo necesarios para la obtención de las medidas, distintos brazos palpadores, etc.

Brazo palpador

6. Interpretación de la información dada por el fabricante

A la hora de reparar un vehículo que ha sufrido una colisión hay que conocer todas y cada una de las cotas del vehículo para evaluar los daños sufridos en la estructura y reparar la misma en óptimas condiciones.

Esta información de cotas es específica de cada fabricante y cada modelo, pudiendo variar incluso entre vehículos del mismo modelo dependiendo del año de fabricación.

Primero es necesario realizar una inspección ocular de los daños sufridos en la estructura, después se pasará a la verificación de sus cotas.

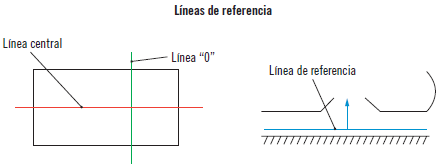

Las cotas se establecen teniendo como referencia unas líneas principales que se utilizan para dimensionar el vehículo con respecto a los planos horizontal, vertical y transversal:

Línea central, es la línea que divide al coche longitudinalmente en dos partes iguales. También la podemos llamar línea de simetría.

Línea central, es la línea que divide al coche longitudinalmente en dos partes iguales. También la podemos llamar línea de simetría.

Línea “0” de carrocería, es perpendicular a la línea central y se puede situar en distintas posiciones a lo largo de la línea de simetría.

Línea “0” de carrocería, es perpendicular a la línea central y se puede situar en distintas posiciones a lo largo de la línea de simetría.

Línea de referencia, es una línea paralela al plano del vehículo y tiene sentido vertical. A partir de ella obtenemos las dimensiones verticales.

Línea de referencia, es una línea paralela al plano del vehículo y tiene sentido vertical. A partir de ella obtenemos las dimensiones verticales.

Partiendo de estas líneas, los fabricantes de bancadas o útiles de medida han desarrollado unas fichas técnicas de datos donde nos informan de todas las cotas del vehículo, los útiles necesarios para trabajar, etc.

Nota

Interpretar la información reflejada en estas fichas técnicas es fácil.

Aplicación práctica

Estamos ante una bancada para hacer una comprobación de cotas de la carrocería de un vehículo. El sistema que vamos a utilizar es el de control positivo de útiles, pero surge un problema: uno de los calibres fijos está dañado. ¿Cómo se podrá comprobar la cota a la que pertenece dicho calibre fijo?

SOLUCIÓN

A lo largo del capítulo hemos visto distintas formas de comprobar las cotas de una carrocería; la más socorrida para este caso es comprobar este punto mediante las líneas central, “0” y de referencia de la carrocería, dado que no disponemos de medios más sofisticados.

A continuación, vamos a detenernos en tres ejemplos de fichas técnicas de algunos fabricantes.

Recuerde

Debemos prestar atención a la hora de seleccionar la ficha del modelo de vehículo en cuestión, ya que pueden existir variaciones dentro del mismo modelo, en función de la fecha de fabricación.

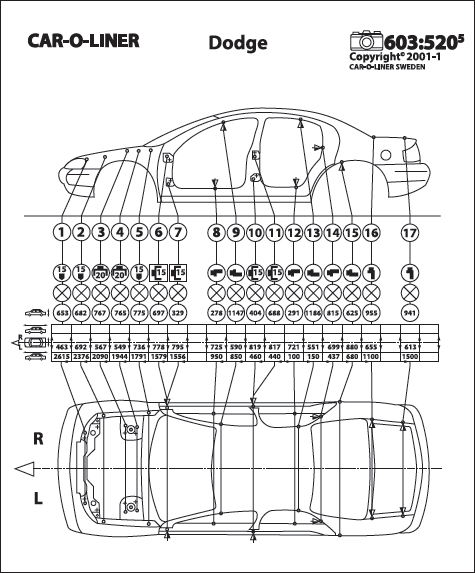

6.1. Fichas car-o-liner

En este tipo de fichas el fabricante nos informa de los puntos que se deben controlar y su cota concreta. Veamos la figura ilustrativa.

Ficha CAR-O-LINER

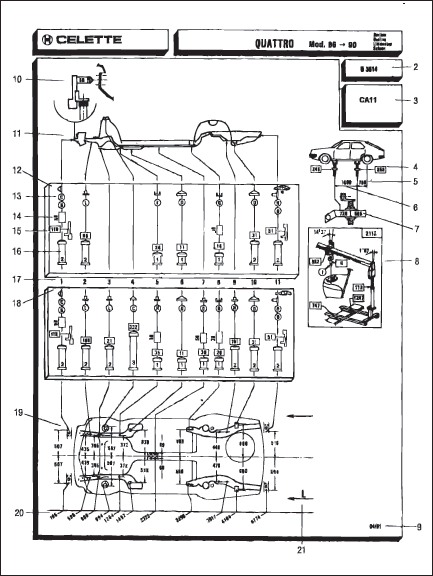

6.2. Fichas celette

Al igual que en el tipo de ficha anterior, aparecen los puntos a controlar y sus cotas.

Ficha Celette

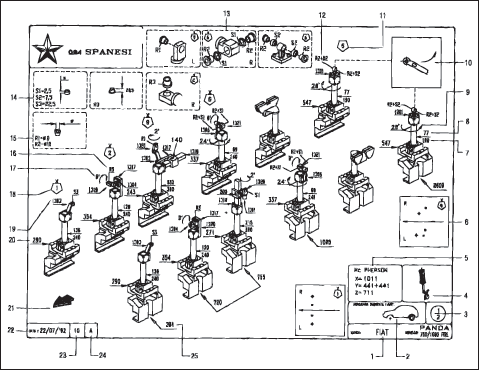

6.3. Fichas de spanesi

En este tipo de fichas, además, podemos ver los útiles necesarios para comprobar la cota.

Ficha Spanesi

Nota

En cualquier proceso de fabricación se han de tener en cuenta las tolerancias dimensionales de las piezas. Estas mismas tolerancias deben considerarse en el momento de comprobar las cotas de cualquier carrocería.

Aplicación práctica

Nos encontramos en un taller de reparación de chapa y tenemos una carrocería para reparar, pero nos encontramos con un problema. Hay algunas cotas dadas por el fabricante de la carrocería que no podemos emplear para comprobar la carrocería en la bancada, ¿cómo comprobaremos esas cotas?

SOLUCIÓN

Recurriremos a la información suministrada por el fabricante de la bancada, ya que sus cotas se establecen basándose en la información que le suministra el fabricante. Estas cotas están referenciadas generalmente respecto a las líneas principales de referencia (línea central, “0” y de referencia).

Actividades

Localice la ficha Car-O-Liner de dos vehículos del taller e interprete la información que aparece en los puntos 7 y 10 de estas fichas (cota expresada y útiles necesarios).

7. Tipos de carrocerias y bastidores

En la actualidad, se pueden hacer distintas clasificaciones de las carrocerías atendiendo a varios criterios:

Según su construcción.

Según su construcción.

Según número de volúmenes.

Según número de volúmenes.

Según la forma (sedan, familiar, coupé, limusina).

Según la forma (sedan, familiar, coupé, limusina).

Según el estilo de trasera (notchback, hatchback, liftback, fastback).

Según el estilo de trasera (notchback, hatchback, liftback, fastback).

Según el estilo de techo (hard top, descapotable, cabrio, roadster, spider, targa).

Según el estilo de techo (hard top, descapotable, cabrio, roadster, spider, targa).

Nota

Pero desde el punto de vista que más nos interesa, en general todos quedan encuadrados dentro de la primera clasificación, esto es, según su construcción.

7.1. Tipos de carrocerías según construcción

Atendiendo a este tipo de clasificación, nos vamos a encontrar con tres tipos de estructuras:

Chasis independiente.

Chasis independiente.

Carrocería con plataforma chasis.

Carrocería con plataforma chasis.

Carrocería autoportante.

Carrocería autoportante.

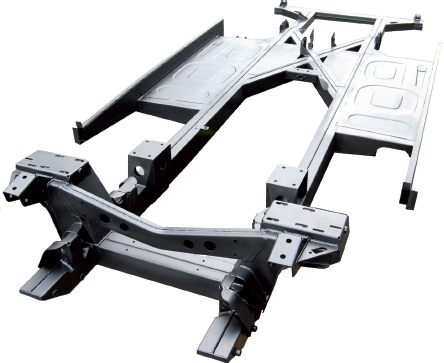

Chasis independiente

Es el sistema más antiguo para la construcción de un vehículo.

Chasis independiente

Nota

En este caso, la carrocería se acopla al chasis atornillado a este mediante unas juntas de caucho, quedando perfectamente adherida al chasis.

Chasis independiente en escalera

Como se aprecia en la imagen, el conjunto automóvil está formado por una primera parte llamada chasis rígido. Sobre ella se montan todos los elementos mecánicos del vehículo: transmisiones, suspensiones, motor, dirección, etc., recayendo todo el peso del conjunto.

Chasis con mecánica

Este sistema es muy utilizado actualmente en vehículos de carga y vehículos industriales: camiones, autocares, vehículos todo terreno, etc. Da una gran robustez al conjunto para soportar esfuerzos considerables, tanto estáticos como dinámicos. Su uso para turismos está descartado debido a su elevado peso, a su centro de gravedad –más alto-, y al mayor coste de fabricación.

Existen distintos tipos de bastidores:

En escalera (H): su estructura es de dos largueros laterales, pueden ser paralelos -no obligatoriamente-, unidos por otros travesaños.

En escalera (H): su estructura es de dos largueros laterales, pueden ser paralelos -no obligatoriamente-, unidos por otros travesaños.

De columna (X): este tipo de bastidor tiene la peculiaridad de que en su parte central se estrecha, para conseguir con ello contrarrestar los puntos de torsión elevada.

De columna (X): este tipo de bastidor tiene la peculiaridad de que en su parte central se estrecha, para conseguir con ello contrarrestar los puntos de torsión elevada.

Perimétrico: este tipo de bastidor soporta la carrocería en su parte más ancha mediante unos angulares soldados en los travesaños laterales.

Perimétrico: este tipo de bastidor soporta la carrocería en su parte más ancha mediante unos angulares soldados en los travesaños laterales.

Tubular, lo desarrollaremos a continuación.

Tubular, lo desarrollaremos a continuación.

Importante

Estos chasis o bastidores separados de la carrocería son más robustos que el conjunto de una carrocería autoportante. Estos están fabricados en travesaños de acero (longitudinales y transversales), de ahí su gran robustez.

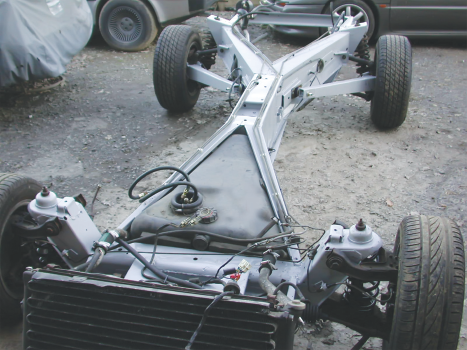

Carrocería con plataforma chasis

Este tipo de carrocerías viene derivado del modelo anterior. En él se utiliza un chasis aligerado que está fabricado mediante la unión por soldadura de varias chapas, dotándolo de gran fuerza. Sobre este chasis se apoyarán posteriormente los elementos mecánicos y la carrocería.

La unión de la carrocería con el chasis se puede realizar mediante tornillos o soldadura.

Este tipo de carrocerías es muy utilizado en vehículos todo terreno y furgonetas de capacidad de carga media y elevada.

Chasis furgoneta

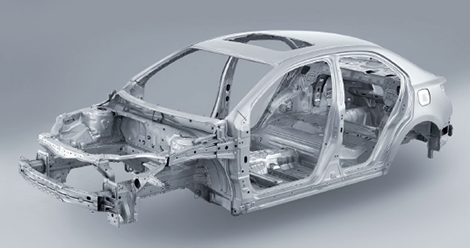

Carrocerías de chasis autoportante (monocasco)

Este sistema es el más utilizado en la actualidad por los fabricantes de automóviles. En él, la carrocería o estructura del vehículo se soporta a sí misma.

Carrocería monocasco

La mayor parte de las piezas que forman la estructura monocasco están unidas entre sí mediante soldaduras -continuas o por puntos- y atornilladas, para facilitar el montaje y desmontaje de estas en caso de sustitución.

En la carrocería de los vehículos modernos incluso algunas partes del mismo, como los cristales, colaboran para otorgar al conjunto mayor rigidez y fortaleza.

Recuerde

Tal y como mencionamos al principio, es el sistema más utilizado por los fabricantes de vehículos, ya que con él conseguimos una reducción del peso del conjunto, flexibilidad y bajo coste.

Actividades

¿Sabría el alumno identificar en qué tipo de carrocería está montado un autocar para transporte de pasajeros? Ilústrelo con imágenes.

Chasis tubular

Este sistema es utilizado en la fabricación de vehículos clásicos y deportivos, pero muy rara vez los fabricantes recurren a él.

Esta técnica utiliza una estructura de tubo metálico para el chasis y la recubre con una carrocería que puede estar fabricada en diversos materiales (magnesio, fibra, etc.). Proporciona al conjunto una gran rigidez y resistencia con poco peso.

Chasis tubular

A continuación, vamos a mencionar el resto de carrocerías o estructuras de vehículos existentes en el mercado.

7.2. Carrocerías según número de volúmenes

Atendiendo a esta clasificación, tenemos dos tipos de carrocerías:

Monovolumen

Es un carrocería cuyas zona motor, zona cabina y zona trasera (maletero) están integradas completamente, es decir, no se diferencia más de un volumen.

Monovolumen

Tres volúmenes

Es una carrocería o estructura donde se distingue claramente la zona motor, la zona del habitáculo y la zona para la carga.

Tres volúmenes

7.3. Carrocerías según forma

Atendiendo a la distribución de espacios que otorguemos a la carrocería, daremos una forma distinta a cada carrocería. A continuación mostramos algunas de ellas.

Sedán

Es un tipo de carrocería muy utilizado en tres volúmenes y su principal característica es que la tapa de maletero no incluye vidrio trasero; está separado de la cabina.

Modelo sedán

Familiar

Este tipo de vehículo se caracteriza por tener el techo elevado hasta el portón trasero. Esto sirve para facilitar el acceso a la zona de carga del vehículo. Se trata de vehículos muy versátiles para las familias.

Modelo familiar

Coupé

La carrocería tipo coupé es aquella con dos puertas laterales, pudiendo ser de dos o tres volúmenes. Generalmente es utilizada en los vehículos de corte deportivo.

Coupé

Finalizamos este apartado mencionando a título informativo algunos tipos generales de carrocerías:

Vehículo todo terreno.

Vehículo todo terreno.

Camioneta.

Camioneta.

Limusina.

Limusina.

Coche fúnebre.

Coche fúnebre.

8. Función y caracteristicas del crash test

El término “crash test” es un anglicismo, y lo podemos traducir al español como prueba de choque. Estas pruebas de choque son simulaciones de accidentes realizadas en laboratorio. De los resultados obtenidos en estos ensayos, los fabricantes de automóviles obtienen una información muy valiosa y útil sobre las deformaciones de la estructura ante un impacto. Además, de los resultados de estas pruebas referidos a la estructura del vehículo, se obtiene información acerca de la seguridad de sus ocupantes.

En la actualidad, en Europa existe un organismo llamado Euro NCAP (New Car Assessmnet Program o Programa Europeo de Evaluación de Nuevos Vehículos), encargado de realizar las pruebas de choque. Asigna una calificación, en función de estrellas -de 0 hasta 5-, a todos los fabricantes del mercado. Estos ensayos se realizan por grupos de vehículos dentro de un mismo segmento -utilitarios, berlina, monovolúmenes, etc.-.

Nota

Los ensayos llevado a cabo por Euro NCAP son más agresivos que los realizados por el propio fabricante.

Actividades

Tal y como hemos mencionado un poco más arriba, Euro NCAP es la entidad europea encargada de realizar los crash test a los fabricantes de vehículos. Estos ensayos se realizan en condiciones superiores a las del fabricante. El alumno deberá averiguar las condiciones (velocidad, aceleraciones, etc.) en las que Euro NCAP realiza dichos ensayos.

Dentro de las diferentes pruebas de choque -existen alrededor de 40-, vamos a mencionar aquellas pruebas que se realizan en base al estudio de las estadísticas (esto no quiere decir que el resto de pruebas sean menos importantes), en base a los tipos más frecuentes de colisiones. A continuación, pasamos a mencionar las distintas pruebas de choque.

8.1. Impacto frontal

Esta prueba esta regulada por la legislación vigente en la directiva 96/97/ CE. Según esta, el citado ensayo debe cumplir una serie de requisitos, tales como que el vehículo se desplazará a una velocidad de 56 Km/h, impactando contra un muro de 70 Tm, con una estructura deformable de aluminio y configuración de panal (simulando otro vehículo). Este tipo de colisión también es llamado offset.

Prueba de choque frontal

En el ensayo de choque frontal existen distintas alternativas, en función de algunos aspectos a tener en cuenta, tales como:

Zona de recepción del impacto (30% izquierda-70% derecha, 50% izquierda-50% derecha, etc.).

Zona de recepción del impacto (30% izquierda-70% derecha, 50% izquierda-50% derecha, etc.).

Tipo de obstáculo (muro de hormigón, otro vehículo, etc.).

Tipo de obstáculo (muro de hormigón, otro vehículo, etc.).

Tipo de cargas, ya sea en vacío (vehículo descargado) o a plena carga.

Tipo de cargas, ya sea en vacío (vehículo descargado) o a plena carga.

Mayor o menor velocidad.

Mayor o menor velocidad.

Combinación de todas estas alternativas.

Combinación de todas estas alternativas.

Importante

No siempre los resultados de estas pruebas son inesperados. Los fabricantes y laboratorios saben qué daños se van a producir. Lo que se investiga es cómo minimizarlos o evitarlos en función de las deformaciones obtenidas en el ensayo.

8.2. Impacto lateral

Este tipo de prueba también está regulado según la legislación vigente en la directiva europea 96/27/CE, siendo obligatorio su ensayo desde el año 1998.

El método de realización de esta prueba consiste en lanzar una barrera móvil deformable -950 Kg-, a una velocidad de 50 km/h contra un vehículo inmóvil e impactando dicha barrera en un lateral del vehículo.

Prueba de choque lateral

Uno de los requisitos importantes para superar la prueba es que, tras la colisión, la estructura del vehículo deberá quedar de tal manera que se pueda abrir un número suficiente de puertas, las cuales permitan la entrada y salida de los ocupantes del vehículo. Además, hay otros requisitos: que no se desprendan dispositivos interiores, que no haya roturas de la estructura a consecuencia de una deformación permanente, etc.

Al igual que en la prueba de ensayo frontal, en este tipo de pruebas también existen distintas alternativas de ensayo:

En función de la masa de choque (950 Kg, 800 Kg, etc.).

En función de la masa de choque (950 Kg, 800 Kg, etc.).

En función del ángulo de incidencia de la masa sobre el vehículo.

En función del ángulo de incidencia de la masa sobre el vehículo.

Dependiendo de la masa que colisione, es decir, otro vehículo, una barrera móvil, etc.

Dependiendo de la masa que colisione, es decir, otro vehículo, una barrera móvil, etc.

Dependiendo de la velocidad de desplazamiento de la masa que colisiona con el vehículo.

Dependiendo de la velocidad de desplazamiento de la masa que colisiona con el vehículo.

Lado derecho o lado izquierdo del vehículo.

Lado derecho o lado izquierdo del vehículo.

Como mención final a la prueba de choque lateral y como variante de este, existe una prueba de “choque contra un poste”. En ella, la masa móvil es el vehículo -se desplaza sobre una bancada a 29 Km/h- y choca lateralmente contra un poste inmóvil de 254 mm de diámetro.

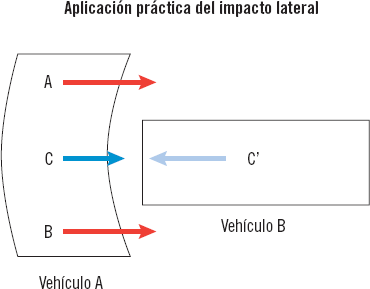

Aplicación práctica

Estamos ante el ensayo en un laboratorio de un golpe lateral entre dos vehículos. Uno de ellos colisiona por su parte frontal contra otro vehículo en su parte lateral. A la vista de los daños producidos en el vehículo que ha recibido el impacto en su lateral, deformándose en forma de U, ¿podríamos explicar el porqué de la deformación que ha sufrido la estructura?

SOLUCIÓN

A la vista de las fuerzas que han interactuado en la colisión, vemos que la deformación producida en la carrocería ha seguido la dirección de las fuerzas A y B, ya que estas fuerzas no han sido contrarrestadas -como en el caso de las fuerzas C-C’- por otra fuerza contraria.

8.3. Impacto trasero

Al igual que en las pruebas de impacto anteriores, este ensayo está regulado por la normativa vigente ECE/32/34, según la cual se establecen unos criterios a seguir en la realización del ensayo.

Crash test trasero

En este tipo de ensayos la masa inmóvil es el vehículo, siendo este impactado por otra masa móvil en su parte posterior. Esta masa móvil podrá ser una carretilla que se desplace a una velocidad de entre 35 y 38 Km/h.

El resultado óptimo del ensayo sería aquel en el que no se produjera una deformación del habitáculo superior al de los márgenes establecidos. Todas las puertas deberán abrirse y la tapa del maletero no deberá introducirse en el habitáculo.

La combinación de distintas velocidades, cargas, ángulos de impacto, etc., en los ensayos nos dan resultados distintos.

También se pueden combinar diferentes factores para la realización de distintos tipos de ensayos de choque trasero: diferentes velocidades, diferentes cargas, etc. Generalmente, los dividiremos en dos tipos:

Impacto a baja velocidad.

Impacto a baja velocidad.

Impacto posterior con masas de 1000 Kg y masas de 1800 Kg.

Impacto posterior con masas de 1000 Kg y masas de 1800 Kg.

Actividades

Ante una colisión posterior en la parte central del vehículo, ¿qué elementos estarán deformados y qué elementos estructurales pueden sufrir deformación? Realice una tabla explicativa.

Ejemplo

Para comprobar la resistencia de un paragolpes no aplicaremos la misma velocidad -a la masa que impacta, o masa móvil-, que para comprobar la resistencia del frontal delantero del vehículo. Esto mismo es aplicable para todos los tipos de ensayos.

8.4. Ensayo de vuelco

Este último ensayo, también se conoce bajo la denominación inglesa de rollover-test. En él se pone a prueba la rigidez estructural del techo del vehículo.

Es importante que los montantes de la carrocería tengan una óptima rigidez. Con ello se evita el riesgo de hundimiento del techo del vehículo - hundimiento de la estructura- y los daños a sus ocupantes.

Nota

Se aplican esfuerzos de compresión sobre los montantes para comprobar su resistencia y grado de deformación.

Del mismo modo que los ensayos anteriores, los ensayos de vuelco se llevan a cabo atendiendo a varias posibilidades:

Se sitúa el vehículo sobre una plataforma inclinada, dejándolo caer para que dé vueltas de campana.

Se sitúa el vehículo sobre una plataforma inclinada, dejándolo caer para que dé vueltas de campana.

Se sitúa el vehículo a unos 50 cm aproximadamente de altura y se suelta en caída libre.

Se sitúa el vehículo a unos 50 cm aproximadamente de altura y se suelta en caída libre.

Se transporta el vehículo sobre una carretilla a 50 Km/h, deteniéndose esta de forma súbita y dejando caer el vehículo.

Se transporta el vehículo sobre una carretilla a 50 Km/h, deteniéndose esta de forma súbita y dejando caer el vehículo.

Ensayo de vuelco

9. Tipos de daños

A la hora de analizar los tipos de daños que la estructura de un vehículo pude sufrir como consecuencia de un impacto, debemos saber que actúan dos tipos de fuerzas:

Fuerzas exteriores: se generan cuando un objeto se interpone en la trayectoria del vehículo -otro vehículo, una pared, etc.-.

Fuerzas exteriores: se generan cuando un objeto se interpone en la trayectoria del vehículo -otro vehículo, una pared, etc.-.

Fuerzas interiores: son las generadas por la propia inercia del vehículo y todos sus elementos.

Fuerzas interiores: son las generadas por la propia inercia del vehículo y todos sus elementos.

Con el paso del tiempo se ha avanzado en la construcción y el diseño de las carrocerías para vehículos. Para ello, los crash tests han sido de vital importancia. Las carrocerías de los vehículos están diseñadas para absorber impactos en el momento de la colisión y asegurar con ello la integridad física de los ocupantes. Esto se consigue mediante la deformación de la carrocería.

Sabía que...

Antes se creía que una estructura indeformable era más segura. Hoy, gracias a la deformación de la estructura y los materiales, la energía de la colisión no llega a los ocupantes y los daños son menores.

A continuación, pasamos a mencionar los distintos tipos de daños que puede sufrir una carrocería. Esta clasificación se ha elaborado en función del tipo de carrocería y de la zona impactada.

9.1. Daños en un vehículo de carrocería autoportante

Este tipo de vehículos está diseñado con una estructura formada por la unión de distintas chapas –con espesores y formas diferentes-, que, ensambladas entre sí, otorgan al conjunto una gran rigidez. Permiten que en el caso de colisión la carrocería sufra una deformación programada, de modo que los efectos del impacto se van reduciendo conforme avanza la deformación.

Cuando se produce el impacto, no todas las partes de la carrocería reaccionan de la misma manera: en cada una de estas piezas actúa una fuerza individual que está intentando mantener su estado de reposo y se opone a ser deformada. Por ello, puede ocurrir que algunos elementos de la carrocería sufran deformaciones y otros no. Es importante tener en cuenta que cada sección de la estructura influye en la deformación del resto.

Nota

Esto viene condicionado por el diseño y el peso: a mayor peso, mayor inercia.

Impacto frontal

Cuando ocurre un impacto frontal, la superficie en contacto directo sufre un cambio de velocidad brusco. La parte central y posterior de este continúan moviéndose en la misma dirección, lo cual provoca la deformación de la parte delantera.

En función del diseño de la estructura del vehículo las secciones de la parte delantera se deformarán en una dirección u otra -deformación programada-.

¿Cuándo finaliza la deformación? Cuando las fuerzas exteriores del obstáculo y las fuerzas interiores del vehículo quedan igualadas.

La mayor o menor deformación de la estructura estará relacionada con la velocidad de impacto, masa, tipo de obstáculo y de la movilidad o inmovilidad del mismo.

Nota

En los vehículos con motorizaciones en la parte trasera la inercia es mayor, debido a su mayor peso en esa zona.

Colisión trasera

Este tipo de colisión tiene lugar cuando el vehículo es alcanzado generalmente por otro vehículo, en su parte posterior.

Por tanto, ambos vehículos sufrirán deformaciones en sus estructuras, pero uno en mayor medida que el otro. ¿Qué parte del vehículo sufrirá la mayor deformación en un impacto? La parte trasera.

Al igual que en el caso anterior, en el impacto se crean unas fuerzas exteriores e interiores que, opuestas entre sí, dan lugar a la deformación de la estructura.

Impacto trasero

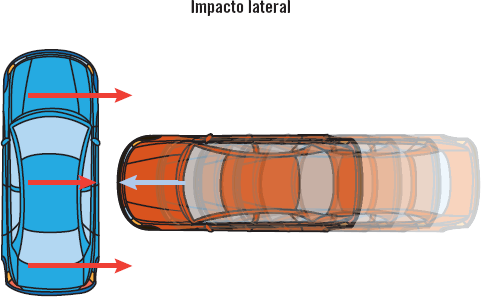

Impacto lateral

En este tipo de colisión, el vehículo más perjudicado es aquel que recibe el impacto en su lateral. ¿Por qué? Debido a la interacción de fuerzas que concurren en este tipo de colisiones. Véase la ilustración:

Como vemos en la imagen, las fuerzas que actúan en la parte delantera y trasera del vehículo van a provocar una torsión de la estructura en forma de U, debido a que su inercia no es contrarrestada en su totalidad.

Colisión con vuelco

En este tipo de colisiones, el vehículo recibe multitud de impactos en muchas zonas de la carrocería, debido a que durante el vuelco pueden ser varias las vueltas que el vehículo dé sobre su eje.

Las deformaciones, por tanto, son impredecibles ya que en ningún caso en este tipo de colisiones hay una trayectoria o un comportamiento definido: son imprevisibles.

9.2. Daños en un vehículo con bastidor

Ya hemos visto en esta unidad que los vehículos diseñados bajo este sistema están dotados de un chasis o bastidor, el cual soporta todos los elementos mecánicos del vehículo y todos los esfuerzos en la marcha. También es la parte más resistente en caso de colisión y de una carrocería autoportante unida al bastidor de distintas formas, dependiendo del fabricante.

El bastidor, al igual que la carrocería, tiene diseñadas sus zonas de absorción de energía en caso de impactos.

Podemos clasificar las deformaciones del bastidor en:

Desviación lateral.

Desviación lateral.

Hundimiento.

Hundimiento.

Aplastamiento.

Aplastamiento.

Diamante.

Diamante.

Torsión.

Torsión.

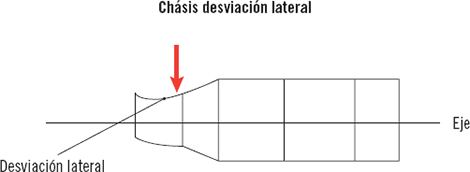

Desviación lateral

Se produce cuando el impacto tiene lugar en un lateral de la carrocería. Como consecuencia de ello, se provoca un desplazamiento lateral en los largueros respecto a la línea central del bastidor.

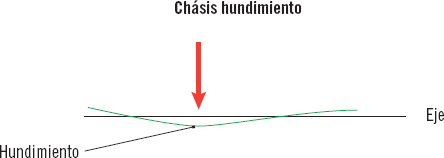

Hundimiento

Este tipo de daño suele darse en los impactos delanteros o traseros y como consecuencia de ello un área del bastidor queda en un plano inferior de su cota establecida.

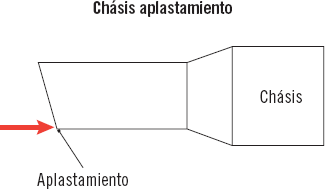

Aplastamiento

Al igual que en el caso anterior, este daño tiene lugar como consecuencia de un impacto frontal o trasero y produce un acortamiento en cotas de cualquier sección del bastidor.

Importante

Esta deformación suele ir acompañada del hundimiento en otro punto distinto del bastidor.

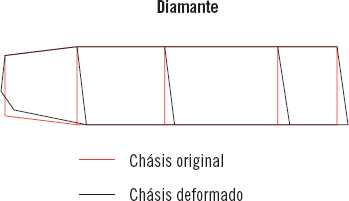

Diamante

Este tipo de deformación ocurre cuando el impacto tiene lugar en una zona alejada del centro y suele ser, además, un golpe fuerte.

Mediante la ilustración vemos que todo el lado del bastidor se desplaza hacia delante o hacia atrás respecto de su otro lado, provocando descuadres de la carrocería.

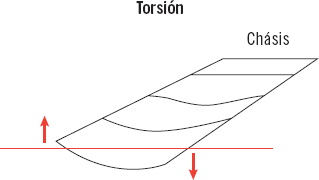

Torsión

Esta deformación suele darse en caso de vuelco o cuando el vehículo colisiona contra un bordillo o mediana a gran velocidad.

Nota

La deformación consiste en que un larguero del bastidor se encuentra por encima de sus cotas y el larguero opuesto se encuentra por debajo de sus cotas originales.

Aplicación práctica

Tenemos en el taller un chasis o bastidor que ha recibido un golpe delantero y ha sufrido en la parte delantera daños de aplastamiento claramente identificados. ¿Procedemos a reparar este daño?

SOLUCIÓN

No, generalmente un daño conlleva otro. Deberemos comprobar todas las cotas del basculante, no solo en ese punto, ya que el bastidor puede presentar otros daños por hundimiento en otra parte distinta del propio bastidor.

Actividades

El alumno deberá dibujar a mano alzada las deformaciones que se producen en un vehículo con bastidor y en un vehículo con carrocería.

10. Resumen

En este capítulo de análisis de estructuras deformadas hemos visto y entendido cómo se comportan las fuerzas de la naturaleza. Esto nos ha servido de base para comprender las acciones que estas ejercen sobre los sólidos.

Nos hemos introducido en un campo en el que se trabaja con una gran precisión, es el campo de la medición, también llamado metrología, aplicado al mundo de las carrocerías de vehículos. Los sistemas de medición que se utilizan mundialmente para cualquier sector de la industria son similares y simplemente se adaptan a las necesidades requeridas de cada sector.

También hemos visto la forma en la que el fabricante nos informa de los datos necesarios para realizar los trabajos de comprobación y testado de las cotas de la carrocería -toda la simbología recogida en las distintas fichas- y cómo cada fabricante tiene su propia simbología.

Ya sabemos reconocer qué tipo de vehículo tenemos ante nuestros ojos, una vez analizados los tipos de carrocerías y sus formas.

Y por último, hemos visto los tipos de daños que se pueden ocasionar derivados de una colisión o impacto. Este último punto nos será de vital importancia para la reparación de estos daños en la estructura.

Ejercicios de repaso y autoevaluación

1. La unidad de medida para una fuerza F es:

a. El kilogramo (Kg.).

b. El metro (M).

c. El Newton (N).

d. Ninguna de las respuestas anteriores es correcta.

2. Indique si las siguientes frases son verdaderas o falsas.

a. La regla del paralelogramo es una ley analítica, su demostración se hace matemáticamente.

Verdadero

Verdadero

Falso

Falso

b. La resultante de un sistema de fuerzas o un conjunto de estas es una única fuerza que produce el mismo efecto sobre el cuerpo que el conjunto de fuerzas.

Verdadero

Verdadero

Falso

Falso

c. La suma de vectores cumple la propiedad asociativa.

Verdadero

Verdadero

Falso

Falso

3. Complete las siguientes oraciones.

Una fuerza queda completamente definida cuando están especificados su ________________, módulo, ____________ y sentido.

Dos o más fuerzas que actúan en un mismo punto se llaman fuerzas ____________.

4. Los sistemas de medición de carrocerías los podemos dividir en...

a. ... sistemas mecánicos y sistemas informatizados.

b. ... sistemas absolutos e incrementales.

c. ... sistemas analíticos o sistemas deducibles.

d. Ninguna de las respuestas anteriores es correcta.

5. Relacione los siguientes elementos.

a. Línea central.

b. Línea de referencia

c. Línea “0” de carrocería.

__ Paralela al plano del vehículo.

__ Perpendicular a la línea central.

__ Longitudinal al vehículo.

6. Un vehículo fabricado sobre la base de un chasis independiente vendrá caracterizado por...

a. ... mayor robustez y menor capacidad de carga.

b. ... mayor robustez y mayor peso del conjunto.

c. ... más ligero y versátil.

d. ... más ligero y deformable.

7. Un vehículo fabricado sobre la base de una carrocería autoportante es:

a. Más pesado y seguro.

b. Más costoso en su fabricación.

c. Indeformable.

d. Más ligero y versátil.

8. Las uniones de una carrocería sobre un bastidor se hacen...

a. ... soldadas y atornilladas.

b. ... solo soldadas.

c. ... solo atornilladas.

9. Relacione los siguientes elementos.

a. Hundimiento.

b. Torsión.

c. Desviación lateral.

d. Diamante.

e. Aplastamiento

__ Desplazamiento completo de un lateral. Provoca descuadres.

__ Desplazamiento respecto a la línea central.

__ Un larguero queda por encima y el otro por debajo de sus cotas.

__ Acortamiento de cotas

__ Queda en un plano inferior.

10. Indique si la siguiente frase es verdadera o falsa.

Si un vehículo con motor situado en la parte trasera sufre un impacto en su parte delantera, su inercia es menor.

Verdadero

Verdadero

Falso

Falso