Aserradero de madera

Capítulo 1

Materiales en relación al mecanizado de madera y derivados

1. Introducción

La materia prima que se usa en los procesos de mecanizado se puede clasificar en dos grandes grupos, principalmente: madera natural y tableros manufacturados.

Una vez que los troncos son apeados, son llevados a los aserraderos donde se cortan a unas medidas determinadas y son clasificados y agrupados dependiendo de su tamaño (largo, ancho y grueso). El operario de taller deberá escoger el tipo de material que mejor se adapte, según las necesidades constructivas del trabajo a desarrollar. Es posible realizar la comprobación del índice de humedad que contiene la madera, lo cual es importante para poder dar por buena la madera, dependiendo del destino final del trabajo.

Existen diferentes tipos de tableros manufacturados, cada uno de los cuales cuenta con unas características diferentes. Estos tableros presentan el problema de que sus cantos no están tratados igual que sus caras, por lo que deben ser cubiertos con material específico (chapas, tacón, listones de madera natural, etc.).

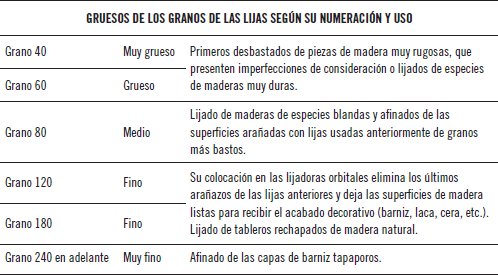

Existen otros tipos de materiales de consumo muy usados en la industria del mueble y la carpintería, como son las lijas y las colas. Deberá utilizarse la que mejor se adapte al material que se esté usando, por ejemplo, para trabajos de devastado, se deberán usar lijas de grano más basto y acabar con lijas de grano más fino (180 o 220) hasta dejar la superficie completamente lisa y fina.

También es fundamental saber reconocer el nombre de las partes principales que componen los elementos de carpintería principales (muebles, puertas, etc.), ya que es una forma de nombrar las piezas durante su mecanizado y localización en la hoja de despiece del mueble u objeto de madera.

2. Madera aserrada. Nomenclatura

Una vez que el árbol ha sido talado, este es llevado al aserradero, en el cual se llevará a cabo la primera fase de transformación de la madera, la de cortar los rollizos por medio de sierras y discos. Esta tarea requiere de cierta destreza, ya que se debe tener muy en cuenta la aplicación de la técnica de corte más adecuada, a fin de conseguir el mínimo desperdicio posible de material.

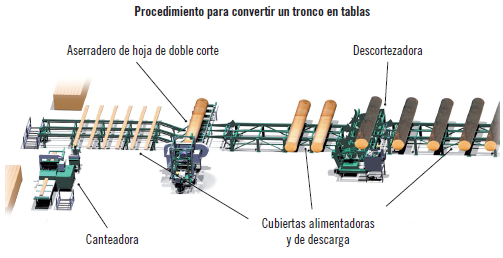

El primer paso que deberá seguir el tronco es el de ser seleccionado y agrupado según su largo y diámetro. Una vez hecho esto, es llevado a través de cintas transportadoras a las máquinas de sierra, las cuales cortarán los troncos en trozos de sección cuadrangular, apartando los costeros. Al tronco, una vez limpio de corteza y cuadrado, se le conoce como madera labrada.

El siguiente paso es llevar las piezas de sección cuadrangular a las máquinas de aserrar de hoja sin fin, que las cortarán en varias partes, dependiendo del diámetro del tronco y del uso final que se le destine. El producto final que se obtiene es una madera que tiene sus cuatro caras completamente planas.

Aserradero de madera

Sabía que...

La sección o longitud del tablón, viga, etc., dependerá principalmente de la estructura original del árbol, ya que, por ejemplo, del despiece de un árbol de gran altura con un tronco cónico (de mayor a menor) se obtendrán principalmente piezas de corta longitud.

Actividades

1. ¿Por qué cree que las maderas presentan mayor resistencia a ser cortadas en sentido transversal que en sentido longitudinal?

2.1. Métodos para transformar un tronco en tablas

El objetivo principal a la hora de proceder a convertir un tronco en tablas es el de intentar aprovechar el tronco al máximo y que este genere los menos residuos y material inservible posible, a fin de obtener, finalmente, la mayor cantidad de piezas útiles.

Nota

Otro factor a tener en cuenta es el de reducir todo lo posible los inconvenientes de contracción de las tablas.

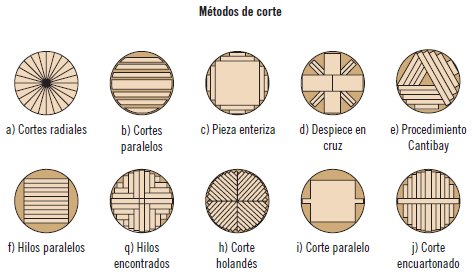

Los métodos de cortes que fundamentalmente se realizan son

Cortes radiales: uno de los mejores métodos para obtener las tablas de los troncos, ya que se reducen los alabeos de las tablas, y también para presentar y conservar al máximo el veteado natural de la madera. Presenta el inconveniente de ser muy limitado para obtener tablas de sección rectangular.

Cortes radiales: uno de los mejores métodos para obtener las tablas de los troncos, ya que se reducen los alabeos de las tablas, y también para presentar y conservar al máximo el veteado natural de la madera. Presenta el inconveniente de ser muy limitado para obtener tablas de sección rectangular.

Cortes paralelos: los realizados a toda la anchura del tronco. Presenta el inconveniente de que la pieza central donde coincide el corazón se hiende muy fácilmente y el resto de tablas también tienden a curvarse con relativa facilidad, debido a la mezcla de madera vieja (duramen) con la madera nueva (albura). En esta última aumenta la savia y la humedad de la madera. En general, este tipo de cortes se aconseja cuando el proceso de secado que se va a efectuar es artificial.

Cortes paralelos: los realizados a toda la anchura del tronco. Presenta el inconveniente de que la pieza central donde coincide el corazón se hiende muy fácilmente y el resto de tablas también tienden a curvarse con relativa facilidad, debido a la mezcla de madera vieja (duramen) con la madera nueva (albura). En esta última aumenta la savia y la humedad de la madera. En general, este tipo de cortes se aconseja cuando el proceso de secado que se va a efectuar es artificial.

Pieza enteriza: como su nombre indica, este sistema de corte consiste en descortezar el tronco con la sierra realizando cortes perpendiculares entre sí, resultado una pieza final de sección cuadrangular a la medida máxima del tronco. Los costeros se pueden reutilizar para obtener piezas más pequeñas.

Pieza enteriza: como su nombre indica, este sistema de corte consiste en descortezar el tronco con la sierra realizando cortes perpendiculares entre sí, resultado una pieza final de sección cuadrangular a la medida máxima del tronco. Los costeros se pueden reutilizar para obtener piezas más pequeñas.

Despiece en cruz: ideal para obtener piezas de estructura homogénea y poco propensas al alabeo. El duramen queda dentro de una madera gruesa que, a su vez, se corta en dos piezas, y de las secciones angulares se obtienen tablas de dimensiones más pequeñas.

Despiece en cruz: ideal para obtener piezas de estructura homogénea y poco propensas al alabeo. El duramen queda dentro de una madera gruesa que, a su vez, se corta en dos piezas, y de las secciones angulares se obtienen tablas de dimensiones más pequeñas.

Procedimiento Cantibay: sistema perfecto cuando lo que se pretende es eliminar el corazón del tronco, sobre todo cuando este esté muerto o alabeado. También tiene la ventaja de que proporciona tablas muy anchas con un desperdicio mínimo.

Procedimiento Cantibay: sistema perfecto cuando lo que se pretende es eliminar el corazón del tronco, sobre todo cuando este esté muerto o alabeado. También tiene la ventaja de que proporciona tablas muy anchas con un desperdicio mínimo.

Nota: El procedimiento Cantibay es muy empleado en maderas exóticas.

Hilos paralelos: sistema usado sobre todo en maderas económicas. Se ocasionan pérdidas de material, pero dan tablas de igual anchura y limpias de corteza.

Hilos paralelos: sistema usado sobre todo en maderas económicas. Se ocasionan pérdidas de material, pero dan tablas de igual anchura y limpias de corteza.

Por hilos encontrados: se realiza dando cortes de manera alternativa en cada cuadrante del tronco de forma paralela a este. Presenta la ventaja de que las tablas obtenidas son poco propensas al alabeo o a deformaciones.

Por hilos encontrados: se realiza dando cortes de manera alternativa en cada cuadrante del tronco de forma paralela a este. Presenta la ventaja de que las tablas obtenidas son poco propensas al alabeo o a deformaciones.

Troceado holandés sobre cuarterones: idóneo cuando se quieren obtener tablas para evitar el abarquillamiento de las mismas, pero tiene el inconveniente de que produce un gran desperdicio de material, aunque las tablas obtenidas son de una gran calidad, apreciándose mucho su veteado, por lo que se suele usar para maderas de lujo.

Troceado holandés sobre cuarterones: idóneo cuando se quieren obtener tablas para evitar el abarquillamiento de las mismas, pero tiene el inconveniente de que produce un gran desperdicio de material, aunque las tablas obtenidas son de una gran calidad, apreciándose mucho su veteado, por lo que se suele usar para maderas de lujo.

Cortes paralelos: muy parecido al de hilos paralelos, pero con la diferencia principal de que se obtienen tablas de menor anchura y menos propensas al abarquillamiento.

Cortes paralelos: muy parecido al de hilos paralelos, pero con la diferencia principal de que se obtienen tablas de menor anchura y menos propensas al abarquillamiento.

Despiece encuartonado: consiste en sacar primero las tablas del corazón y del resto del tronco obtener tablas más estrechas, llamadas correas o tabloncillos. Se obtienen tablas perpendiculares a los anillos de crecimiento y, por lo tanto, poco propensas a deformarse.

Despiece encuartonado: consiste en sacar primero las tablas del corazón y del resto del tronco obtener tablas más estrechas, llamadas correas o tabloncillos. Se obtienen tablas perpendiculares a los anillos de crecimiento y, por lo tanto, poco propensas a deformarse.

Maquinaria especializada para el seccionado de troncos en los aserraderos de madera

La madera obtenida en el proceso de escuadrado podrá ofrecer dos grados de terminación:

Madera en bruto: la que mantiene sus lados y caras exteriores tal cual salen de la sierra de corte.

Madera en bruto: la que mantiene sus lados y caras exteriores tal cual salen de la sierra de corte.

Madera cepillada o labrada: posteriormente al corte de sierra, se le somete a un cepillado de sus cuatro caras, obteniéndose una superficie mucho más perfecta y lisa.

Madera cepillada o labrada: posteriormente al corte de sierra, se le somete a un cepillado de sus cuatro caras, obteniéndose una superficie mucho más perfecta y lisa.

Nota

Las dimensiones de la madera se pueden tomar desde diferentes zonas, siendo las más significativas:

Espesor: distancia entre las dos caras de la pieza.

Espesor: distancia entre las dos caras de la pieza.

Anchura: distancia entre los dos cantos de la pieza.

Anchura: distancia entre los dos cantos de la pieza.

Longitud: distancia entre las dos cabezas de la pieza.

Longitud: distancia entre las dos cabezas de la pieza.

Sección transversal: anchura y espesor de la pieza.

Sección transversal: anchura y espesor de la pieza.

Medida nominal: la resultante de medir una dimensión para un tipo de humedad de referencia (normalmente el 20%).

Medida nominal: la resultante de medir una dimensión para un tipo de humedad de referencia (normalmente el 20%).

Medida real: la resultante de medir una dimensión con el contenido de humedad real de la madera.

Medida real: la resultante de medir una dimensión con el contenido de humedad real de la madera.

Actividades

2. ¿Qué tipo de corte utilizaría para obtener vigas que decoren los techos de una vivienda de lujo?

3. En su taller de trabajo, ha recibido un tronco de gran belleza, pero cuyo corazón está podrido, ¿qué método de corte sería el recomendado en este caso?

2.2. Nomenclatura

Una vez finalizado el proceso de corte y alisado de las superficies, las piezas pasan a ser ordenadas según su tamaño y escuadría, agrupándose por tamaños, e irán a una cinta transportadora que las llevará a una máquina que cortará todas las piezas exactamente a un mismo largo, previamente establecido.

Un vez que la madera ha sido debidamente seleccionada y agrupada por escuadrías, estas pasan al comercio, que vende la madera según unas escuadrías normalizadas, siendo las más importantes las siguientes:

Marcos: troncos en bruto de madera. Una vez apeados, son clasificados y agrupados por medidas en el almacén de madera. Todas las piezas se miden en sus tres dimensiones (largo, ancho y grueso).

Marcos: troncos en bruto de madera. Una vez apeados, son clasificados y agrupados por medidas en el almacén de madera. Todas las piezas se miden en sus tres dimensiones (largo, ancho y grueso).

Vigas: piezas de sección rectangular y aristas vivas, de 4 a 10 m de largo y de sección que varía de 15 × 20 a 25 × 35 cm.

Vigas: piezas de sección rectangular y aristas vivas, de 4 a 10 m de largo y de sección que varía de 15 × 20 a 25 × 35 cm.

Viguetas: de menor sección y longitud que las vigas, presentando una escuadría de 8 × 8 a 15 × 15 cm y con 5 m de largo como máximo.

Viguetas: de menor sección y longitud que las vigas, presentando una escuadría de 8 × 8 a 15 × 15 cm y con 5 m de largo como máximo.

Alfarjía: piezas de sección rectangular de 14 × 10 cm de escuadría.

Alfarjía: piezas de sección rectangular de 14 × 10 cm de escuadría.

Tablones: piezas de sección rectangular que presentan sus aristas vivas, con un grueso de 5 a 10 cm y de 10 a 30 cm de ancho. Su largo varía de 2 a 10 m.

Tablones: piezas de sección rectangular que presentan sus aristas vivas, con un grueso de 5 a 10 cm y de 10 a 30 cm de ancho. Su largo varía de 2 a 10 m.

Nota: Son muy empleados en los talleres de carpintería, ya que las medidas que aportan se adaptan muy bien a las de los muebles y piezas de madera.

Listones: piezas de sección rectangular y con aristas vivas, cuya escuadría va desde 2 × 4 a 5 × 8 cm.

Listones: piezas de sección rectangular y con aristas vivas, cuya escuadría va desde 2 × 4 a 5 × 8 cm.

Listoncillos: tienen las mismas características que los listones, pero su escuadría es menor y va desde 1 × 2 hasta 2 × 4 cm.

Listoncillos: tienen las mismas características que los listones, pero su escuadría es menor y va desde 1 × 2 hasta 2 × 4 cm.

Tablas: piezas de madera donde predomina el ancho sobre el grueso. Su escuadría va desde los 10 a 30 cm y su grosor de 1 a 3 cm.

Tablas: piezas de madera donde predomina el ancho sobre el grueso. Su escuadría va desde los 10 a 30 cm y su grosor de 1 a 3 cm.

Tarimas: tablas con algún tipo de machiembrado o sistema de unión, se presentan con 5 m de largo, su ancho va de 5 a 15 cm y su grueso de 1,5 a 3 cm.

Tarimas: tablas con algún tipo de machiembrado o sistema de unión, se presentan con 5 m de largo, su ancho va de 5 a 15 cm y su grueso de 1,5 a 3 cm.

Latas: piezas de madera que presentan una escuadría de 5 a 7 cm X 2 a 3 cm. Normalmente, son medidas usadas para maderas de poca calidad.

Latas: piezas de madera que presentan una escuadría de 5 a 7 cm X 2 a 3 cm. Normalmente, son medidas usadas para maderas de poca calidad.

Regruesos: madera que tiene un espesor de 4 a 10 mm y con una longitud y anchura variables.

Regruesos: madera que tiene un espesor de 4 a 10 mm y con una longitud y anchura variables.

Chapas: tienen las mismas características que los regruesos, pero su espesor es mucho menor, de 0,2 a 5 mm.

Chapas: tienen las mismas características que los regruesos, pero su espesor es mucho menor, de 0,2 a 5 mm.

Cachones: piezas que resultan del aserrado longitudinal de los troncos por medio de cortes paralelos y del mismo grueso. Estas piezas no se cantean y el conjunto del corte agrupado se suele denominar con la expresión inglesa bull.

Cachones: piezas que resultan del aserrado longitudinal de los troncos por medio de cortes paralelos y del mismo grueso. Estas piezas no se cantean y el conjunto del corte agrupado se suele denominar con la expresión inglesa bull.

Diferentes escuadrías de madera

2.3. Despiece de tablón en el taller

Una de las primeras operaciones que se deberá realizar antes de iniciar cualquier trabajo con madera, es la de seleccionar en el almacén la madera que mejor se adapte a las piezas del mueble o elemento de carpintería que se desee fabricar. Para ello, deberá realizarse un despiece previo, anotando todas las medidas (largo, ancho grueso) de cada una de las piezas que componen el objeto y, a continuación, realizar la compra de la madera con la escuadría adecuada, teniendo presente que de un mismo tablón de madera se pueden sacar otras con menos grosor o escuadría, de manera que el tablón de origen quede dividido en varias piezas más pequeñas.

Se deberá escoger dentro de la amplia gama de escuadrías comerciales (tablones, vigas, tablas, etc.) con el objetivo principal de aprovechamiento de la madera al máximo, con el mínimo desperdicio posible.

Ejemplo

Como resultado, se podrán obtener de un tablón de 320 mm de ancho, varias piezas de igual o diferente escuadría, en formato de tablas más pequeñas.

Aplicación práctica

Juan es un encargado de la empresa Decormueble S. L., dedicada a la fabricación de muebles a medida. Es una de las personas que realizan el mecanizado de las piezas de madera para la fabricación de los muebles. Debe realizar para uno de sus clientes un frente de armario revestido de duelas de madera. Para empezar el trabajo, dispone de un tablón de madera de pino de 4,00 m × 0,228 m × 0,076 m (largo × ancho × grueso), del cual necesita obtener 5 piezas iguales. ¿Cuál sería la medida final de las piezas mediante el corte del tablón por el canto? Una vez obtenidas todas las piezas, ¿cuál sería la denominación según su escuadría?

SOLUCIÓN

De un tablón de 4,00 m × 0,228 m × 0,076 m es posible realizar la partición del tablón, si, por ejemplo, se necesitan sacar 5 tablas de él por el canto y que tengan la misma escuadría.

Para ello, se debe tener en cuenta que hay que realizar 4 cortes con la sierra y que dichos cortes ocasionan un desperdicio de material que va de 3 a 4 mm. El grueso del tablón es de 76 mm, lo que le ocasionaría una pérdida de 3 mm de pérdida × 4 cortes = 12 mm.

76 mm – 12 mm = 64 mm.

Lo cual daría como resultado final tablas con el siguiente ancho: 64 mm: 5 (tablas) = 12,8 mm = 1,28 cm.

O, lo que es lo mismo, se obtendrían del tablón inicial 5 tablas de 400 cm × 228 cm × 1,28 cm.

3. Tableros y derivados. Nomenclatura, tipos

Se entiende por tablero todo panel elaborado con materiales derivados de la madera, donde predomina la longitud y la anchura sobre el espesor. Es un producto relativamente nuevo, tiene gran aceptación, sobre todo en la industria del mueble y decoración, y ha resuelto muy eficazmente los problemas de recubrimiento de grandes superficies, que con madera maciza es difícil y caro de conseguir. Se utiliza tanto en mobiliario y carpintería como en aplicaciones estructurales, aunque también tiene un importante campo de aplicación en encofrados, cerramientos, envases, etc.

Sabía que...

Se puede considerar a los tableros manufacturados como un material respetuoso con el medioambiente, ya que permiten el aprovechamiento de cualquier resto de madera en forma de listones, tablas, virutas, fbras, etc.

Los tableros pueden ser de partículas, fibras, cortezas o a partir de otras materias primas en forma de tallos, que dan origen a:

Tableros contrachapados.

Tableros contrachapados.

Tableros de fibra o MDF.

Tableros de fibra o MDF.

Tableros de aglomerado o de partículas.

Tableros de aglomerado o de partículas.

Tableros alistonados (madera maciza).

Tableros alistonados (madera maciza).

Tableros alistonados

3.1. Tableros contrachapados

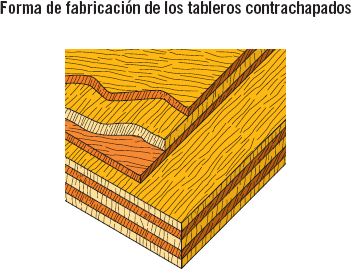

Es el primer tablero que se fabricó para obtener material con un formato más grande. El tablero contrachapado es aquel formado por superposición de finas láminas previamente encoladas. En general, las láminas se disponen simétricamente a ambos lados de una lámina central o alma, de modo que los granos de dos láminas consecutivas se crucen entre sí, generalmente en ángulo recto.

La fabricación de estos tableros comprende la colocación de una chapa sobre la otra con sus fibras orientadas en forma perpendicular. Están constituidos por un número impar de chapas, en que las exteriores tienen la fibra orientada en sentido longitudinal del tablero.

Nota

El número de chapas varía dependiendo del grosor total del contrachapado y debe ser simétrico con el centro del tablero.

Por lo general, es un tablero muy resistente y manejable. Las prestaciones que un tablero contrachapado puede ofrecer vienen determinadas por la calidad de sus láminas y por el tipo de adhesivo empleado en su fabricación. Algunas de las maderas utilizadas son chopo, pino, abeto, etc. Siempre las chapas de más calidad van en la parte vista y en los interiores van chapas de menor calidad.

Según su uso, los tableros contrachapados se dividen en:

Contrachapado de interior.

Contrachapado de interior.

Contrachapado para exterior.

Contrachapado para exterior.

Contrachapado náutico (chapón marino).

Contrachapado náutico (chapón marino).

Contrachapado estructural.

Contrachapado estructural.

El contrachapado es un tablero cuya cualidad principal es su gran estabilidad.

Sabía que...

El contrachapado náutico (chapón marino) es un tablero estructural de alta calidad que se fabrica fundamentalmente para fnes náuticos. Se fabrica con maderas debidamente seleccionadas y su encolado se realiza con un adhesivo muy duradero y resistente.

La característica principal del tablero contrachapado es la estabilidad, excelente trabajabilidad y su poco peso. Las propiedades de la madera maciza son muy superiores en el sentido de la fibra y menos en el sentido perpendicular, sin embargo, en el contrachapado, las propiedades de ambas direcciones se van igualando a medida que aumenta el número de chapas.

Los contrachapados de madera tienen una característica muy interesante desde el punto de vista constructivo y es que permiten curvarse con facilidad. El único factor limitante es el espesor del tablero y la posibilidad técnica (herramientas y plantillas) de efectuar el curvado.

El contachapado admite el ranurado de su superficie.

3.2. Tableros de fibra o MDF

Los tableros de fibra son aquellos formados a base de madera desfibrada u otros materiales fibrosos, sometidos a alta presión y temperatura con el uso de cola o aglutinante, conformando un tablero duro y consistente. Este tipo de tableros en crudo es ideal para aplicarle lacas o pintura, ya que su superficie es totalmente lisa y fina. En general, es un tablero muy apreciado por su densidad (superior incluso a algunas especies de maderas) y su facilidad de mecanizado, pudiendo incluso realizar moldurados en cualquiera de sus caras, aspecto este imposible de conseguir con los tableros de partículas o aglomerados.

Se clasifican en base a sus densidades y métodos de fabricación, dando como resultado dos tipos de tableros:

Tableros de fibras de baja densidad: densidad hasta un máximo de 0,4 gr/cm3.

Tableros de fibras de baja densidad: densidad hasta un máximo de 0,4 gr/cm3.

Tableros de fibras de densidad media: su densidad fluctúa entre 0,40 y 0,80 gr/cm3. Presentan una estructura uniforme y textura fina que permite que tanto los bordes como las caras tengan un acabado perfecto. Son los que mejor reciben los acabados de pintura.

Tableros de fibras de densidad media: su densidad fluctúa entre 0,40 y 0,80 gr/cm3. Presentan una estructura uniforme y textura fina que permite que tanto los bordes como las caras tengan un acabado perfecto. Son los que mejor reciben los acabados de pintura.

Tableros de fibras de gran densidad: densidad superior a 0,80 gr/cm3. Se usan para fabricar molduras, tableros perforados, etc.

Tableros de fibras de gran densidad: densidad superior a 0,80 gr/cm3. Se usan para fabricar molduras, tableros perforados, etc.

Los tableros de fibra se pueden moldurar.

Los MDF ofrecen un acabado con pinturas o lacas de una calidad excelente.

Sabía que...

Cada vez son más utilizados los llamados tableros hidrófugos, que son más resistentes a la humedad, debido a que se les añaden componentes antihumedad (de color verde), permitiendo un uso más amplio.

En cualquier caso, el nivel de resistencia a la humedad de los tableros con tratamiento hidrófugo siempre será mucho menor en comparación a cualquier tipo de madera natural.

El aglomerado de fibras de densidad media se seca con calor y se prensa por prensado con inyección de vapor. La principal característica del MDF es que el tablero tiene la misma densidad en todos los puntos del tablero, conseguido por el prensado, debido a su gran estabilidad dimensional, más que la madera maciza. Se puede utilizar sobre todo para fabricación de muebles y su precio es inferior.

Una de las características principales de los tableros de fibras es que permiten ser moldurados.

Según la norma UNE-EN 622-5, los tableros de fibras tienen una amplia clasificación dependiendo de su uso, aunque, en general, en el mercado solo se hace referencia a aspectos muy generales, como el acabado superficial y las condiciones generales de utilización. La clasificación según la normativa vigente se describe en el cuadro siguiente.

|

MDF. |

Uso general en ambiente seco. |

|

MDF.H. |

Uso general en ambiente húmedo. |

|

MDF.LA. |

Uso estructural en ambiente seco. |

|

MDF.HLS. |

Uso estructural en ambiente húmedo. |

|

L-MDF. |

Ligeros para aplicaciones no estructurales, en ambiente seco. |

|

L-MDF-H. |

Ligeros para aplicaciones no estructurales, en ambientes húmedos. |

|

UL1-MDF. |

Ultraligeros para aplicaciones no estructurales, en ambientes generalmente secos. |

|

UL2-MDF. |

Ultraligeros para aplicaciones no estructurales, en ambientes generalmente húmedos. |

|

MDF.RWH. |

Uso como subcapas rígidas en muros y cubiertas. |

Nota

El peso de los tableros de fibras viene determinado por el espesor de los mismos, siendo este aproximadamente el siguiente:

|

ESPESOR DEL TABLERO |

PESO |

|

6,5 mm |

5,0 kg/m2 |

|

9,0 mm |

6,3 kg/m2 |

|

12,0 mm |

8,4 kg/m2 |

|

16,0 mm |

11,0 kg/m2 |

|

19,0 mm |

14,0 kg/m2 |

3.3. Tableros de aglomerado o de partículas

Los tableros de aglomerado, también llamados de partículas, están hechos de pequeñas piezas de madera encolada y presionadas. Es el producto más barato de fabricación, porque utiliza todos los restos desechados de otras fabricaciones, serrerías, etc.

Existen en el mercado tableros hechos con partículas más o menos uniformes, pero lo habitual es encontrar tableros formados por capas externas de gran densidad de partículas, que envuelven un alma más basta.

Tableros aglomerados de diferentes gruesos y acabados

Están formados por astillas de madera que van del 0,2 al 0,4, unidas por encoladoras. Después se prensan, lijan y se les da formato. Sus dimensiones van desde 2,44 × 1,22 y 3,66 a 1,83 cm. El grosor va de 8 a 30 mm. Su trabajo es cómodo y, por no tener sentido de la veta, se pueden lijar en vertical o en horizontal.

Por lo general, los tableros aglomerados debido a su bajo coste, son muy empleados para recubrirlos de chapas naturales o laminados plásticos (PVC).

El aglomerado es un material económico y aporta un gran número de utilidades.

Consejo

Los tableros aglomerados son muy propensos a dilatarse por los excesos de humedad, una vez que el tablero ha absorbido esta humedad es imposible que recupere su estado normal, ni aún secándose.

Este factor se debe tener muy en cuenta, sobre todo a la hora de la ubicación del mueble u objeto, ya que, si este debe colocarse en el exterior o en un lugar donde exista excesiva humedad, se deberá descartar completamente el uso de este tipo de tableros y decantarse por el uso de la madera natural.

La norma UNE-EN 312 clasifica los tableros aglomerados según su uso en 7 apartados distintos:

|

P1 |

Para uso general en ambiente seco. |

|

P2 |

Para aplicaciones en interior (incluyendo mobiliario) en ambiente seco. |

|

P3 |

Uso no estructural en ambiente húmedo. |

|

P4 |

Usos estructurales para ambiente seco. |

|

P5 |

Usos estructurales para ambientes húmedos. |

|

P6 |

Usos estructurales de altas prestaciones para ambientes secos. |

|

P7 |

Usos estructurales de altas prestaciones para ambientes húmedos. |

Clasificación del tablero de aglomerado según su tipología

Hay muchas clasificaciones de los tipos de tableros de aglomerados. Las más importantes son aquellas que tienen que ver con la utilización que se les va a dar y son tres:

1. Por la densidad:

Ligero: de densidad baja (250 a 450 kg/m3).

Ligero: de densidad baja (250 a 450 kg/m3).

Semipesado: de densidad media (451 a 750 Kg/m3).

Semipesado: de densidad media (451 a 750 Kg/m3).

Pesado: de densidad alta (más de 750 Kg/m3).

Pesado: de densidad alta (más de 750 Kg/m3).

2. Por el acabado de las caras:

Lijado.

Lijado.

No lijado.

No lijado.

Revestido.

Revestido.

3. Por el tratamiento:

Hidrófugo: resiste la humedad.

Hidrófugo: resiste la humedad.

Ignífugo: resiste el fuego.

Ignífugo: resiste el fuego.

Tablero aglomerado con tratamiento hidrófugo

3.4. Tableros alistonados

Los tableros alistonados son unos productos de madera natural que unen las cualidades de la madera maciza con las características especiales de los tableros (estabilidad, dimensiones, resistencia, etc.). Su característica principal es su versatilidad, ya que igual sirven para hacer un mueble que para colocar un suelo.

Se fabrican a base de piezas más pequeñas de madera maciza de distintos tamaños. Su espesor varía de los 19 a los 52 mm, tienen un largo de 4 m y un ancho de 1,22 m. La unión de las piezas que componen el tablero entre sí puede realizarse por encolado (unión dentada o a tope) o machihembrado.

Los ensambles se hacen en serie y, para su almacenamiento, deberá tenerse en cuenta y tomar las mismas precauciones que para cualquier producto de madera maciza. Algunos tipos de tableros están tratados de forma conveniente contra insectos, hongos y posibles alteraciones, lo que supone una ventaja añadida.

Sabía que...

Una de las ventajas que presentan los tableros alistonados, en la industria del mueble, es que suelen estar exentos, debido a una efectiva selección previa, de nudos y grietas considerables, por lo que su uso está muy extendido en la fabricación de mobiliario básico.

Tableros alistonados de pino

Encimera realizada con tablero alistonado de madera maciza

Un tipo de tablero de madera maciza muy utilizado en carpintería son los llamados tableros macizos multicapa, formados por dos capas externas de listones de madera dispuestos en el sentido longitudinal del tablero y, al menos, una capa interior perpendicular a las capas externas. El tablero puede fabricarse con láminas empalmadas, uniones dentadas o piezas enterizas.

La unión de piezas pequeñas de madera hace posible realizar piezas de grandes dimensiones.

Nota

Los tableros más habituales son los de 3 capas (tricapa) y los de 5 capas, siendo las exteriores (cara y contracara) fabricados con la misma especie de madera.

3.5. Ventajas e inconvenientes de los tableros manufacturados respecto a la madera natural

La industria está sacando al mercado nuevas modalidades y tratamientos, lo que permite una gran diversidad de materiales para usos más específicos. En cualquier caso, la cualidad esencial de los tableros sigue siendo la estabilidad de toda su superficie y su menor precio en comparación a la madera natural.

Principales ventajas de los tableros

Mayor estabilidad y uniformidad de toda su superficie, lo que supone un mejor acabado final de la pieza.

Mayor estabilidad y uniformidad de toda su superficie, lo que supone un mejor acabado final de la pieza.

Menor presencia de juntas, defectos o deformaciones en comparación a la madera natural.

Menor presencia de juntas, defectos o deformaciones en comparación a la madera natural.

Mayor resistencia a los cambios de temperatura (frío/calor). En general, los tableros apenas tienen movimientos con los cambios bruscos de temperatura.

Mayor resistencia a los cambios de temperatura (frío/calor). En general, los tableros apenas tienen movimientos con los cambios bruscos de temperatura.

Grandes dimensiones, algunas imposibles de conseguir con madera natural.

Grandes dimensiones, algunas imposibles de conseguir con madera natural.

No son atacados por los insectos y el moho.

No son atacados por los insectos y el moho.

En general, su precio en el mercado es más económico.

En general, su precio en el mercado es más económico.

Principales inconvenientes

Les afecta mucho la humedad y se hinchan de forma muy considerable cuando entran en contacto directo con el agua. Una vez hinchados, no recuperan su forma original ni aún secándose.

Les afecta mucho la humedad y se hinchan de forma muy considerable cuando entran en contacto directo con el agua. Una vez hinchados, no recuperan su forma original ni aún secándose.

Resultan muy difíciles de reparar en caso de deterioros causados por golpes, arañazos, el paso del tiempo, etc., porque las chapas de madera que los recubren son muy finas y se pueden traspasar con relativa facilidad.

Resultan muy difíciles de reparar en caso de deterioros causados por golpes, arañazos, el paso del tiempo, etc., porque las chapas de madera que los recubren son muy finas y se pueden traspasar con relativa facilidad.

En operaciones de lijado, si no se tiene cuidado con el uso de las máquinas lijadoras, se puede llevar parte del chapeado del tablero, resultando prácticamente imposible de solucionar. Este tipo de accidentes son más propensos de producirse en algunas zonas, como los filos de los tableros, y cuando se usan lijas de granos bastos.

En operaciones de lijado, si no se tiene cuidado con el uso de las máquinas lijadoras, se puede llevar parte del chapeado del tablero, resultando prácticamente imposible de solucionar. Este tipo de accidentes son más propensos de producirse en algunas zonas, como los filos de los tableros, y cuando se usan lijas de granos bastos.

Escritorio con estantería fabricada con tablero aglomerado melaminado en roble

Recuerde

La cualidad esencial de los tableros sigue siendo la estabilidad de toda su superficie.

Actividades

4. ¿Qué ventajas presentan los tableros artificiales frente a la madera maciza?

5. ¿Cómo se obtiene el tablero contrachapado?

6. ¿Cómo se fabrican los tableros aglomerados?

3.6. Tipos de recubrimiento de tableros más empleados

Se denomina recubrimientos de tableros a los materiales que normalmente se emplean para cubrir la cara que va al exterior y que es la que va decorada, teñida, barnizada, etc. El objetivo principal de los recubrimientos de los tableros es mejorar, ennoblecer y decorar, clasificándose según el tipo de recubrimiento de la siguiente forma:

Tablero crudo o desnudo: el que no incorpora ningún tipo de revestimiento superficial.

Tablero crudo o desnudo: el que no incorpora ningún tipo de revestimiento superficial.

Tablero recubierto: el que incorpora una o más láminas o filmes (plásticos, resinas, papel impregnado, chapa decorativa, etc.).

Tablero recubierto: el que incorpora una o más láminas o filmes (plásticos, resinas, papel impregnado, chapa decorativa, etc.).

Tablero acabado: al que se le aplica un producto de acabado (barniz, laca, tapaporos, etc.).

Tablero acabado: al que se le aplica un producto de acabado (barniz, laca, tapaporos, etc.).

Tablero rechapado: el que viene recubierto con una chapa de madera natural.

Tablero rechapado: el que viene recubierto con una chapa de madera natural.

Importante

Los recubrimientos de los tableros pueden ir en una o en ambas caras del mismo. Se aconseja, a fin de evitar deformaciones y alabeos por desequilibrios o balanceado, que lleven en las dos caras.

Existe una gran variedad de recubrimientos, pero los que usan normalmente en la industria del mueble son:

Recubrimientos usando chapas de maderas nobles.

Recubrimientos usando chapas de maderas nobles.

Recubrimientos a base de papeles de melamina.

Recubrimientos a base de papeles de melamina.

Recubrimientos plásticos para tableros.

Recubrimientos plásticos para tableros.

Recubrimientos de molduras usando diferentes materiales

Recubrimientos usando chapas de maderas nobles

Las chapas son láminas finas con espesores de entre 6 y 8 décimas de milímetro, se usan para decorar las caras exteriores de los tableros, dando la sensación e imitando a la madera natural. Se deben rechapar obligatoriamente ambas caras del tablero, a fin de evitar deformaciones y a alabeos por descompensación.

Para ciertos trabajos, resulta más aconsejable el uso de los tableros recubiertos con chapas que la madera maciza, por ejemplo en los que requieran de cubrir grandes superficies.

Las chapas de madera se obtienen de los troncos de los árboles, utilizando diferentes medios (chapas por sierra, por cepillo y desenrolladas). Cada uno de ellos dará como resultado una determinada calidad de chapa, dando acabados acordes con el tipo y especie de árbol.

Diferentes tipos de tableros chapados con varias especies de madera

Nota

El precio de las chapas está en función de sus dimensiones y de su calidad. Se comprueba la existencia de defectos y se clasifcan por su grosor, tipo de veteado y color.

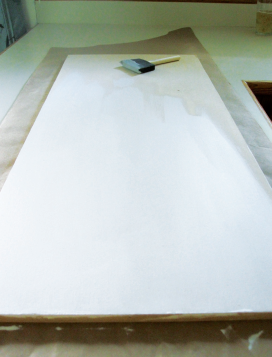

El procedimiento para revestir el tablero con chapas de madera natural consiste en encolar ambas caras del tablero con adhesivo de urea-formaldehído, al que se le añade un colorante de color parecido al de la madera con el fin de disimular la cola en caso de que esta se transparente. A continuación, se pasa a una prensa de platos calientes donde es sometida a altas temperaturas (entre 55 y 100 ºC) y a presión hasta que la cola seque completamente.

Mueble realizado con tablero chapeado de madera natural

Las chapas de madera se pueden encontrar de muchas medidas diferentes adaptables a cualquier tipo de trabajo.

Recubrimientos a base de papeles de melamina

Este tipo de recubrimientos son muy habituales, sobre todo en la industria del mueble y del bricolaje. Consiste básicamente en recubrir los tableros con los llamados pálpeles kraft de diferentes gramajes, que pueden ir decorados con fotos, dibujos, imitando a la madera natural, etc. Su espesor es de 0,2 mm y, debido a esto, se debe tener cuidado con su manejo, por lo que solo se aconseja su manipulación en talleres y fábricas especializadas.

Es un recubrimiento que ofrece resistencia a los efectos de corrosión por productos químicos y al desgaste propio del uso. La duración del tablero dependerá del tipo de gramaje (grosor) del papel utilizado. Es un producto que ya viene completamente acabado de fábrica.

Los tableros con recubrimientos de melamina son muy apreciados en los almacenes especializados en bricolaje.

Sabía que...

Los tableros recubiertos con melamina se encuentran en el mercado con la superficie completamente lisa o también con unos microporos, que intentan imitar la madera natural. El resultado final es un tablero que cuesta diferenciar a simple vista de uno de madera original.

Su uso está muy extendido en la carpintería en general, siendo un producto muy popular en la industria del bricolaje. Algunas de las principales aplicaciones de los tableros melamínicos son:

Mobiliario de oficina, de cocina, de baño y, en general, cualquier tipo de mueble que esté sometido a un desgaste muy intenso.

Mobiliario de oficina, de cocina, de baño y, en general, cualquier tipo de mueble que esté sometido a un desgaste muy intenso.

Puertas de mucho uso (colegios, grandes almacenes, etc.)

Puertas de mucho uso (colegios, grandes almacenes, etc.)

Tabiquería móvil.

Tabiquería móvil.

Los recubrimientos melamínicos tienen una gran cantidad de características especiales que se deberán tener en cuenta a la hora de su adquisición (brillo, resistencia a las agresiones externas, etc.). En el siguiente cuadro, se pueden observar las principales, junto con el método de ensayo a utilizar en laboratorio:

|

MÉTODO DE ENSAYO |

CARACTERÍSTICA A EVALUAR |

|

UNE-EN 14323 |

Resistencia a las quemaduras de cigarrillo. |

|

UNE-EN 14323 |

Resistencia al vapor de agua. |

|

UNE-EN 14323 |

Resistencia al choque por bola de gran diámetro. |

|

UNE-EN 14323 |

Resistencia del color por exposición a la luz de una lámpara de xenón. |

|

UNE-EN 14323 |

Brillo. |

|

UNE-EN 311 |

Arranque de la superfcie. |

Armario con interior forrado de melamina color cerezode trabajo

Los tableros melaminados ofrecen una amplia gama de colores y acabados.

Recubrimientos plásticos para tableros

Este tipo de recubrimientos se componen de láminas delgadas de papeles impregnados con resinas que se usan para cambiar el aspecto visual y superficial de los tableros manufacturados. La base principal del producto es la resina, la cual se incorpora a diferentes tipos de paneles, con diferentes colores y dibujos de imitación a madera y, posteriormente, mediante prensado y aplicación de calor, el papel se une al soporte.

Los recubrimientos plásticos ofrecen una gran resistencia y durabilidad a los muebles.

Nota

Los recubrimientos plásticos para tableros son muy recientes en la industria del mueble.

Los recubrimientos plásticos se pueden clasificar en:

Papeles decorativos impregnados con resinas (melaminas).

Papeles decorativos impregnados con resinas (melaminas).

Laminados de PVC.

Laminados de PVC.

Laminados de baja presión (LPL, low pressure laminates).

Laminados de baja presión (LPL, low pressure laminates).

Laminados de alta presión (HPL, high pressure laminates).

Laminados de alta presión (HPL, high pressure laminates).

El uso de los recubrimientos plásticos abarca sobre todo toda la industria del mueble y de elementos de carpintería, como las puertas y revestimientos.

Nota

Los PVC se utilizan en aplicaciones muy concretas, como frentes de muebles, canteado y puertas de cocina. Los recubrimientos plásticos de alta presión se usan sobre todo en lugares de mucho desgaste, como encimeras de cocina, suelos laminados, etc.

Aplicación práctica

Complete el siguiente cuadro donde se exponen trabajos de carpintería y mueble, seleccionando el tipo de tablero manufacturado y recubrimiento más apropiado para cada caso.

|

Mueble u objeto a fabricar |

Material más apropiado |

|

Mobiliario modular sencillo (kit) y módulos de cocina |

|

|

Interior de armario de alta gama |

|

|

Puerta de paso interior con acabado lacado en blanco |

|

|

Mueble de estilo que presentan las puertas con algún tipo de curvado |

|

|

Puertas de cocina fabricadas con material resistente |

|

|

Mueble modular de salón fabricado en su totalidad con madera maciza |

|

SOLUCIÓN

|

Mueble u objeto a fabricar |

Material más apropiado para realizarlo |

|

Mobiliario modular sencillo (kit) y módulos de cocina |

Tablero aglomerado tipo P2 con recubrimiento de melamina |

|

Interior de armario de alta gama |

Tablero aglomerado tipo P2 o MDF, rechapado con madera natural y acabado barnizado |

|

Puerta de paso interior con acabado lacado en blanco |

Tablero MDF (densidad media) |

|

Mueble de estilo que presentan las puertas con algún tipo de curvado |

Para realizar el curvado de las puertas es imprescindible usar tablero contrachapado, el cual se puede combinar con otro tipo de tablero manufacturado para fabricar las otras partes del mueble (aglomerado, alistonado de madera, etc.) |

|

Puertas de cocina fabricadas con material resistente |

Tablero aglomerdo tipo P3 recubierto con laminado de PVC |

|

Mueble modular de salón fabricado en su totalidad con madera maciza |

Tablero alistonado de madera natural |

|

Material de base para realizar una estructura de artesonado dispuesto en el exterior de un jardín |

Tablero contrachapado especial para exterior o tableros aglomerados de particulas de tipo P7 |

4. Piezas y componentes del mueble y elementos de carpintería. Nomenclatura

En la industria del mueble y de la carpintería en general, es muy común identificar las diferentes piezas. Este sistema de identificación es muy útil, sobre todo en los procesos de mecanizado, ya que, con ello, se crea un lenguaje común muy efectivo en el proceso de fabricación del objeto, pudiendo ser un mueble desglosado por partes y cada una de ellas reconocida con un nombre identificativo.

Los principales elementos de madera y mueble que normalmente se identifican se suelen encontrar en los elementos siguientes:

Armazón o módulo de armario realizado con tableros.

Armazón o módulo de armario realizado con tableros.

Puertas.

Puertas.

Cajones.

Cajones.

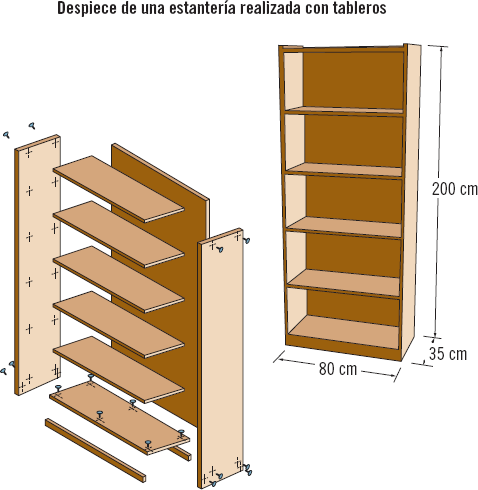

4.1. Armazón o módulo de armario realizado con tableros

En este tipo de muebles, se encuadran las estanterías, armarios, escritorios, librerías, etc.

Nota

El armazón puede realizarse con tableros lisos de madera o tableros manufacturados, pero también se realizan con el sistema de bastidor y panel, aunque el nombre que reciben sus partes principales es igual en cualquier caso.

El armazón presenta una estructura básica que se compone de las siguientes piezas principales:

Paneles laterales o costados: los que se disponen a los lados del mueble (izquierda y derecha) y dotan principalmente al objeto de la altura total (pieza a del plano).

Paneles laterales o costados: los que se disponen a los lados del mueble (izquierda y derecha) y dotan principalmente al objeto de la altura total (pieza a del plano).

Paneles o travesaños superior e inferior: los que se disponen en la parte superior e inferior de los módulos en horizontal y dotan al mueble de su anchura total (pieza c del plano). La unión fija de estos con los costados forma lo que se denomina el módulo principal del mueble.

Paneles o travesaños superior e inferior: los que se disponen en la parte superior e inferior de los módulos en horizontal y dotan al mueble de su anchura total (pieza c del plano). La unión fija de estos con los costados forma lo que se denomina el módulo principal del mueble.

Balda, entrepaño o panel ajustable: las piezas que se colocan de forma horizontal, que no van fijas en el módulo y pueden ir ajustándose en altura según las necesidades de espacio (pieza b del plano).

Balda, entrepaño o panel ajustable: las piezas que se colocan de forma horizontal, que no van fijas en el módulo y pueden ir ajustándose en altura según las necesidades de espacio (pieza b del plano).

Trasera: el tablero que se dispone en la parte de atrás del mueble y que normalmente es de un grosor más fino, ya que su función principal es la de escuadrar al mueble, a la vez que decora al conjunto (pieza e del plano).

Trasera: el tablero que se dispone en la parte de atrás del mueble y que normalmente es de un grosor más fino, ya que su función principal es la de escuadrar al mueble, a la vez que decora al conjunto (pieza e del plano).

Rodapié: pieza auxiliar que se coloca en posición horizontal a todo el ancho del mueble y justo debajo del panel inferior. Su función principal es levantar del suelo unos centímetros el panel inferior por motivos constructivos, pensando en que los objetos que se almacenen no queden a ras de suelo (pieza d del plano).

Rodapié: pieza auxiliar que se coloca en posición horizontal a todo el ancho del mueble y justo debajo del panel inferior. Su función principal es levantar del suelo unos centímetros el panel inferior por motivos constructivos, pensando en que los objetos que se almacenen no queden a ras de suelo (pieza d del plano).

4.2. Puertas

Las puertas tienen múltiples usos (para muebles, paso de habitaciones, etc.). Las más comunes son las que se realizan uniendo varias piezas de madera entre sí mediante ensambles, dando lugar a una estructura con unas medidas determinadas.

Las partes principales de una puerta son:

Largueros o montantes: piezas verticales que se disponen a la izquierda y a la derecha de las puertas y dotan a esta de su altura total.

Largueros o montantes: piezas verticales que se disponen a la izquierda y a la derecha de las puertas y dotan a esta de su altura total.

Travesaños o peinazo superior e inferior: piezas que se disponen en posición horizontal y se unen por medio de ensambles a los largueros. La suma del largo de este más el ancho total del larguero dan la medida de anchura a la puerta.

Travesaños o peinazo superior e inferior: piezas que se disponen en posición horizontal y se unen por medio de ensambles a los largueros. La suma del largo de este más el ancho total del larguero dan la medida de anchura a la puerta.

Nota: en ocasiones, por motivos constructivos o decorativos, es necesario añadir uno o varios travesaños intermedios, los cuales se denominan travesaños centrales.

Paneles: van encajados mediante ranuras realizadas previamente en los mismos, en todas las piezas de la puerta (largueros, travesaños, etc.). Estos pueden ser superiores, inferiores, intermedios, etc., y se les dará el nombre dependiendo de la ubicación que tengan en la puerta.

Paneles: van encajados mediante ranuras realizadas previamente en los mismos, en todas las piezas de la puerta (largueros, travesaños, etc.). Estos pueden ser superiores, inferiores, intermedios, etc., y se les dará el nombre dependiendo de la ubicación que tengan en la puerta.

Nota: cuando el panel destaca porque se le ha realizado un moldurado alrededor, se le denomina cuarterón.

Parte luz: montantes intermedios que sirven de separación a los paneles.

Parte luz: montantes intermedios que sirven de separación a los paneles.

Travesaño central: se dispone en la zona media/baja de la puerta en posición perpendicular a los largueros. Marca la separación de la parte alta y baja de la puerta.

Travesaño central: se dispone en la zona media/baja de la puerta en posición perpendicular a los largueros. Marca la separación de la parte alta y baja de la puerta.

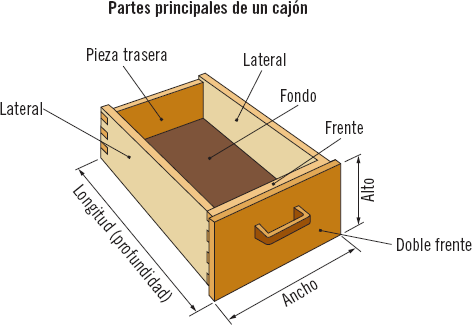

4.3. Cajones

Los cajones son un elemento muy común en la industria del mueble. Se presentan en múltiples formas y tamaños, pero básicamente se realizan uniendo varias piezas entre sí, las cuales se denominan:

Frente de cajón: parte delantera del mismo que queda a la vista, por lo que deberá realizarse con madera de buena calidad.

Frente de cajón: parte delantera del mismo que queda a la vista, por lo que deberá realizarse con madera de buena calidad.

Costados: laterales, se disponen a la izquierda y derecha del frente de cajón.

Costados: laterales, se disponen a la izquierda y derecha del frente de cajón.

Trasera: parte de atrás del mueble, se dispone al lado contrario del frente del cajón.

Trasera: parte de atrás del mueble, se dispone al lado contrario del frente del cajón.

Fondo: va en la parte baja del cajón y une todas las demás piezas.

Fondo: va en la parte baja del cajón y une todas las demás piezas.

Nota

Normalmente, el fondo es un panel fino (de 6 a 10 mm de grueso) que se introduce en una ranura previamente realizada en las caras interiores de las piezas que componen el cajón.

5. Técnicas para el control de la humedad de la madera

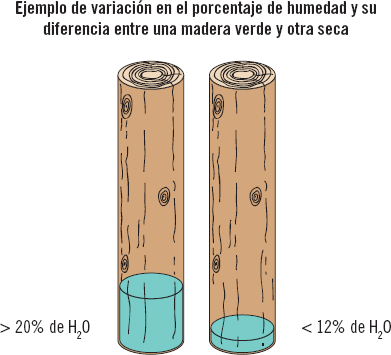

Una de las características principales de la madera es la capacidad que tiene por sí sola de aumentar o disminuir de tamaño según el grado de humedad ambiental. La madera aumenta de tamaño cuando está expuesta a la humedad y disminuye (merma) cuando seca y parte de esa humedad acumulada se evapora.

Esta capacidad de retener agua dependerá sobre todo del tipo de madera, ya que una madera de gran densidad tenderá a retener mucha más agua en su interior, pues posee mayor cantidad de paredes celulares. Además, esta humedad fluctuará dependiendo de la situación y de la variación periódica anual de las condiciones ambientales en que se encuentre hasta situarse en equilibrio con estas.

5.1. Medición de los porcentajes de humedad

Los porcentajes de humedad pueden medirse de varias formas:

Medición de porcentaje de humedad en laboratorio

Consiste en comparar el peso de una muestra de madera en estado natural con su peso una vez que ha sido sometida a un secado total acelerado aplicando una estufa. Es el sistema más eficiente y exacto que existe. Para ello, se deberá observar la norma UNE 56.529, que establece el procedimiento a seguir para determinar la humedad de la madera.

Nota

Este método presenta el inconveniente de que se deben esperar varios días hasta que la madera se seque completamente.

Medición mediante higrómetros

Es el método más habitual para medir la humedad contenida en la madera. Se basa en la medición de la resistencia que ofrece la madera al paso de la corriente eléctrica, que está directamente relacionada con la cantidad de agua que contenga en su interior. Para realizar una correcta medición, deberán introducirse los dos electrodos que tiene el dispositivo dentro de la madera y conectarlos al aparato de lectura digital o analógico y este proporcionará, de una forma rápida y muy aproximada, el contenido de humedad de la madera.

Uso correcto de los higrómetros

Importante

Según la proporción de agua contenida en su interior, las maderas se pueden clasificar en:

Maderas verdes: contienen un porcentaje de humedad de más del 20%.

Maderas verdes: contienen un porcentaje de humedad de más del 20%.

Maderas poco secas: contienen entre un 18% y un 20% de agua.

Maderas poco secas: contienen entre un 18% y un 20% de agua.

Maderas muy secas: contienen menos del 12% de humedad.

Maderas muy secas: contienen menos del 12% de humedad.

Actividades

7. Para el secado de la madera se usan tres tipos de secado principalmente: natural, artifcial y mixto. Busca en Internet información sobre ellos e identifca las ventajas e inconvenientes propios de cada método.

6. Colas para chapado de cantos y macizado: características y propiedades. Tipos. Modo de empleo

El encolado de cantos se hace con colas termofusibles o colas de contacto. Se aplica el hot-melt, se une y se aplica presión.

El encolado tiene como función cubrir los cantos o la base, bien con plástico, con madera maciza o con chapa. Siempre que se utilice el material para unir (cola blanca, hot-melt, etc.) no se debe olvidar que hay que colocar la superficie a unir antes que la madera y que deberá ponerse la sustancia que une en ambas piezas, empezando por los cantos, procurando que el revestimiento sea lo más fino posible. Por último, el terminado del canto bien cepillado, barnizado etc., no se hará nunca hasta que el producto no esté totalmente seco.

Para la cola se unirá a tope, bien con las manos o con maquinaria. Los cantos se cortan a inglete en las esquinas y, si son redondeados, se podrá utilizar falso inglete con piezas que hagan la función de cubrir.

Consejo

En caso de falso inglete, es posible que la presión manual no sea adecuada, por lo que se aconseja coger un trapo limpio y pasarlo repetidas veces hasta que quede bien adherido.

Cuando el tablero posee ya una cubierta y solo hay que chapar cantos, se pueden utilizar cantos que vienen ya previamente encolados. La forma de hacerlo es exactamente igual, con la diferencia de que deberá pasársele una plancha caliente.

Cola sólida en gránulos para el enchapado de cantos

Sabía que...

El sistema de canteado por medio de chapa preencolada reduce enormemente los costes de producción, principalmente porque:

Permite el uso de maderas muy económicas.

Permite el uso de maderas muy económicas.

Se simplifica el proceso, ya que se adquiere la chapa y el adhesivo en una misma pieza y, por lo tanto, a un precio inferior al que se podrían comprar por separado.

Se simplifica el proceso, ya que se adquiere la chapa y el adhesivo en una misma pieza y, por lo tanto, a un precio inferior al que se podrían comprar por separado.

Se reducen los riesgos por encolados defectuosos debidos a una mala distribución del adhesivo en la superficie.

Se reducen los riesgos por encolados defectuosos debidos a una mala distribución del adhesivo en la superficie.

Permite el uso de máquinas, incluso portátiles, que facilitan enormemente la colocación del chapeado.

Permite el uso de máquinas, incluso portátiles, que facilitan enormemente la colocación del chapeado.

6.1. Cola de contacto

Se aplica sobre las dos superficies a unir, se espera a que el disolvente que contiene se evapore y después se unen a presión.

La principal ventaja de este tipo de colas es la rapidez con la que se pueden unir las piezas, no siendo necesario el empleo de torniquetes. Prácticamente, una vez unidas las piezas no se pueden separar sin romperse.

Consejo

A la hora de unir las dos piezas encoladas, debe tenerse cuidado, ya que, una vez puestas en contacto una con otra, no se puede rectificar o mover, porque se produce una unión instantánea e inmediata.

Su uso es muy recomendado en el pegado de cantos en las puertas encime-ras y módulos de los muebles.

Tiene el inconveniente de ser inflamable y los vapores que genera al evaporarse el disolvente son nocivos para el trabajador. Si el bote no está bien tapado, se corre el riesgo de que se evapore el disolvente y se seque todo el producto completamente.

Una de las formas de aplicar la cola de contacto es usando una brocha.

6.2. Aplicación de la cola y colocación de las chapas

Lo más importante a la hora de poner la cola es tener en cuenta que la cantidad tiene que ser la adecuada, ni en exceso ni en defecto.

Nota

La cantidad de cola a poner va a depender de lo espesa que sea la cola, del método a emplear para ponerla, del material a pegar, etc.

Los métodos para poner la cola son:

Máquina encoladora: la pone de manera automática.

Máquina encoladora: la pone de manera automática.

Rodillo: la ventaja que tiene el rodillo es que es rápido, limpio y asegura la aplicación de la cola en toda la superficie por igual. Su inconveniente es que no previene el poder quitar los excesos de cola. Después de usarlo, se limpia con agua para siguientes utilizaciones.

Rodillo: la ventaja que tiene el rodillo es que es rápido, limpio y asegura la aplicación de la cola en toda la superficie por igual. Su inconveniente es que no previene el poder quitar los excesos de cola. Después de usarlo, se limpia con agua para siguientes utilizaciones.

Brocha: es de los tres sistemas manuales el más barato, pero el menos aconsejable y el que más inconvenientes tiene. A la hora de la aplicación, no asegura que sea uniforme en toda la superficie y es más complicado poder quitar los excesos.

Brocha: es de los tres sistemas manuales el más barato, pero el menos aconsejable y el que más inconvenientes tiene. A la hora de la aplicación, no asegura que sea uniforme en toda la superficie y es más complicado poder quitar los excesos.

Espátula dentada: también llamada peine colocador de cola, es el sistema más seguro, ya que permite retirar los excesos de cola. El inconveniente es que es una herramienta algo más cara y con menos aplicaciones que la brocha y el rodillo.

Espátula dentada: también llamada peine colocador de cola, es el sistema más seguro, ya que permite retirar los excesos de cola. El inconveniente es que es una herramienta algo más cara y con menos aplicaciones que la brocha y el rodillo.

Encolado de cantos usando la plancha manual: mediante la aplicación de calor con planchas industriales, es posible derretir la cola de los cantos preencolados y estos se adhieren al canto una vez enfriados. Se deberá tener la precaución de ir prensando el canto con un taco de madera adecuado.

Encolado de cantos usando la plancha manual: mediante la aplicación de calor con planchas industriales, es posible derretir la cola de los cantos preencolados y estos se adhieren al canto una vez enfriados. Se deberá tener la precaución de ir prensando el canto con un taco de madera adecuado.

6.3. Problemas a la hora de aplicar la cola, detección y solución

En este apartado, se va a ver una lista de problemas, sus soluciones y la manera de evitar que ocurran cuando la chapa no queda pegada.

Importante

Los adhesivos termofusibles (hot-melt), también llamados EVA (etileno acetato de vinilo), a temperatura ambiente son sólidos, al calentarlos es cuando se hacen pegamento. Se enfrían y secan en muy poco tiempo y logran uniones fuertes, resistentes y plásticas. Este producto no se evapora, es resistente al frio y al calor (hasta 60º) y no se puede recalentar.

El único problema que presenta es que la temperatura de trabajo debe ser constante, porque si no se enfría muy rápido y no da tiempo a que pegue bien. Además, resiste peor el tiempo que otros tipos de cola.

7. Material para chapar y macizar cantos: tipos de canto. Nomenclatura

Uno de los principales problemas que plantea el uso de tableros manufacturados (sobre todo, los aglomerados) es que los cantos necesitan ser recubiertos, ya que, al ser estos cortados en las máquinas, queda al descubierto el interior del tablero y, en ciertos trabajos (por ejemplo puertas, baldas, costados de muebles, etc.), estos deben quedar ocultos con material especialmente diseñado para tal fin que dota al tablero en su conjunto de una apariencia de tablero de madera natural.

En el mercado, se puede encontrar material para el canteado de varios grosores, medias, colores, etc.

7.1. Materiales

Los materiales que se utilizan para el recubrimiento de los cantos son:

Listones de madera maciza

Se puede realizar antes de recubrir la superficie del tablero con el objetivo principal de que el listón de madera tape la junta de unión de la chapa con el canteado y el tablero. Se usa para ello la misma especie de madera que la usada en el recubrimiento con chapas de las caras del tablero, dotando al conjunto de una apariencia visual muy similar a la madera natural.

Nota

El sistema de recubrimiento con listones de madera es el que mejor calidad final ofrece a los tableros rechapados de madera, pero presenta el inconveniente de que se pueden producir pequeños desniveles y grietas en las uniones, ya que existen diferencias de comportamiento y movimiento natural de la madera a lo largo del tiempo.

Los sistemas de unión que se realizan se dividen en dos principalmente, que son:

Encolado a tope.

Encolado a tope.

Machihembrado.

Machihembrado.

Chapas de madera

Es el recubrimiento en el que se usan chapas de madera natural. Estas, normalmente, se encuentran en el mercado en forma de bobinas y con anchos adaptados a los grosores de los tableros o elementos que se usan habitualmente en carpintería.

Láminas de PVC

Son láminas de material plástico de grosor entre 0,4, 1, 2 o 3 mm. El PVC no es un material muy resistente a la abrasión, pero es muy perdurable en el tiempo, manteniéndose estable, y apenas sufre movimientos por los cambios de temperatura.

Papel decorativo impregnado en resinas de poliéster (tacón)

Es el más utilizado y común, sobre todo en el sector del bricolaje, para recubrir los cantos de los tableros melamínicos. Se encuentra en el mercado en bobinas con diferentes colores y estampados imitando al veteado de la madera y con anchos adaptados a los grosores de los tableros. Tiene gran resistencia a la abrasión, arañado, etc., y suele ser bastante rígido.

8. Lijas: identificación del tipo de lijas (grano). Técnicas de almacenamiento

Las lijas están formadas de tres elementos: el soporte, el material aglutinante y el abrasivo, que es un compuesto natural o artificial normalmente formado por óxido de aluminio, carburo de silicio (el más empleado) y óxido de circonio. Todos estos minerales pasan por un proceso de tamizado y filtrado donde son agrupados por grosores y, por lo tanto, se obtiene un grado de dureza o abrasión.

Las lijas para madera se clasifican según la densidad del grano que presenten, de forma que se puede decir que, a más granos en un pliego de lija, estos serán más pequeños y su numeración será mayor.

Se pueden conseguir tacos de lijas adaptables a la forma de las molduras.

Sabía que...

Como norma general, se considera la lija con la numeración de doble 0 como la más fina, la cual se utiliza para asentar el repelo de la madera y eliminar las marcas y arañazos producidos por anteriores lijas más gruesas.

Las lijas usadas para la madera se emplean sobre todo para dejar las superficies lisas y finas después de que estas hayan sido cepilladas o molduradas en las máquinas. No se deben usar en los procesos de acabado (barnices, lacas, etc.), ya que los granos usados son demasiado gruesos y dañarían la superficie tratada.

Las lijas de agua, que suelen ser de color oscuro, se utilizan para pulir el barniz y tienen un grano más fino que las que se usan normalmente para lijar la madera en bruto. Las lijas de agua se clasifican según su numeración y esta, a su vez, por el número de granos que contenga, siendo una lija de agua de 360 más gruesa que una de 420.

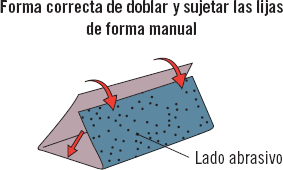

Consejo

Para usar de manera adecuada una lija, se deberá tener en cuenta la forma de sujetarla y de doblarla, ya que esta debe doblarse en tres partes para evitar que las caras de papel (sin material abrasivo) resbalen unas sobre otras.

Para su correcto mantenimiento, las lijas se deben almacenar con una temperatura y humedad adecuadas (entre 15 y 20 ºC con una humedad relativa del 50 al 65%). De no ser así, existe el peligro de que se produzca un resecado del material aglutinante, provocando que el grano se desprenda del soporte con mucha facilidad.

Para una rápida identificación, las lijas más bastas se suelen fabricar con un color más oscuro que las más finas.

8.1. Identificación de los resultados producidos en el proceso por su grado de desgaste

Una de los aspectos más importantes en los lijados, tanto a mano como a máquina, es trabajar con lijas en buen estado y realizar una presión adecuada contra la superficie de madera para no clavar en la superficie las fibras de la madera desbastadas.

Consejo

Esta consideración se tendrá más en cuenta aún en el lijado de maderas de especies coníferas, ya que estas poseen una gran diferenciación de dureza, sobre todo en la madera de verano, que es mucho más blanda.

Las lijas embotadas y desgastadas y una presión ejercida de manera exagerada producen con toda seguridad manchas de quemaduras y superficies rugosas e irregulares que son muy difíciles de eliminar posteriormente.

Para verificar el buen estado de las lijas, bastará con tocar con los dedos la superficie de la misma o también mediante una simple inspección visual, donde, en la mayoría de los casos, es fácil detectar una lija embotada con restos de madera incrustadas en su superficie.

Aplicación práctica

Alfredo posee su propia empresa dedicada a las reformas y decoraciones en madera. Uno de sus clientes le ha pedido un trabajo que consiste en la separación de un local para una agencia de viajes en dos partes iguales por medio de paneles de madera. Además, el trabajo debe cumplir los siguientes requisitos:

La longitud de separación debe ser de unos 4 m aproximadamente.

La longitud de separación debe ser de unos 4 m aproximadamente.

La estructura ha de ser estable y no doblarse con el tiempo.

La estructura ha de ser estable y no doblarse con el tiempo.

Se le debe aplicar un acabado con pintura azul con varias capas de imprimación selladora.

Se le debe aplicar un acabado con pintura azul con varias capas de imprimación selladora.

A modo de decoración, la madera debe presentar un moldurado en forma de canal en toda su longitud, con una separación de 8 cm.

A modo de decoración, la madera debe presentar un moldurado en forma de canal en toda su longitud, con una separación de 8 cm.

Que sea lo más económico posible.

Que sea lo más económico posible.

¿Qué material sería el más idóneo para realizar el trabajo con total garantía según las especificaciones del cliente?

SOLUCIÓN

Alfredo deberá decantarse por un tablero de fibras MDF, ya que es un tablero estable con poca variación dimensional, perfecto para realzar moldurados en cualquiera de sus caras y que admite muy bien los productos acabados en forma de tapaporos y pinturas. Para el lijado del tapaporos, será necesario aplicar lijas de grano fino (180 en adelante).

También podría usar tableros contrachapados, pero, en ese caso, debido a la porosidad de la superficie del tablero, deberá emplear más tiempo en la aplicación del acabado decorativo para obtener el mismo resultado.

9. Resumen

Para una correcta realización de los muebles y elementos de carpintería, es fundamental el conocimiento del material disponible en el mercado. Este material puede ser principalmente madera natural o tableros prefabricados.

La madera natural se presenta en unas escuadrías normalizadas, que se realizan en los aserraderos especializados. Es muy conveniente realizar el control del índice de humedad contenida en la madera que se quiere usar, ya que una madera con exceso de agua tiende a doblarse con mucha facilidad. Para ello, se usan los llamados higrómetros, que ofrecen un cálculo muy aproximado y con rapidez.

Uno de los problemas que presenta la madera es que es muy limitada en cuanto a tamaño y por esto la industria ha ido implantando en el mercado los llamados tableros manufacturados. Estos pueden ser de varios tipos (aglomerados, de partículas, etc.) y se adaptan a las necesidades constructivas de los trabajos.

Una de las características de los tableros conglomerados es que necesitan el recubrimiento de sus cantos, ya que, al ser cortados en las máquinas, quedan al descubierto y no son admisibles. Para el recubrimiento, se emplea material orgánico e inorgánico que va encolado con colas termofusibles o de contacto.

Es fundamental, a la hora de realizar el mecanizado de un mueble u objeto de madera, saber reconocer las partes principales de estos, por lo que la industria ha creado una nomenclatura propia, dando nombre a las partes o piezas fundamentales de los muebles o piezas de carpintería más habituales.

Ejercicios de repaso y autoevaluación

1. ¿Qué se conoce como madera labrada?

a. El tronco una vez limpio de corteza y cuadrado.

b. El tronco seleccionado y agrupado según su largo y diámetro.

c. El tronco una vez limpio de impurezas y cuadrado.

d. El tronco una vez limpio y secado convenientemente.

2. Uno de los métodos de corte que fundamentalmente se realizan en los aserraderos se llama...

a. ... pieza enteriza.

b. ... despiece en T.

c. ... troceado inglés sobre cuarterones.

d. ... cortes radiales.

e. Las respuestas a. y c. son correctas.

3. Las piezas de sección rectangular que presentan sus aristas vivas, con un grueso de 5 a 10 cm, un ancho de 10 a 30 cm y un largo de 2 a 10 m, se denominan...

a. ... vigas.

b. ... tablones.

c. ... cachones.

d. ... listones.

4. Uno de los tableros que mejor admite las pinturas o lacas es:

a. Tablero de fibra o MDF.

b. Tablero alistonado de madera.

c. Tablero contrachapado.

d. Todas las opciones son incorrectas.

5. Los tableros manufacturados presentan una serie de ventajas en su utilización respecto a la madera natural, una de las cuales es:

a. No les afecta la humedad, siendo más recomendable su uso para exterior que el de la madera natural.

b. Ausencia de juntas, defectos o deformaciones.

c. En general, su precio en el mercado es más económico.

d. Las respuestas b. y c. son correctas.

6. En general, las prestaciones que un tablero contrachapado puede ofrecer vienen determinadas por...

a. ... principalmente el grosor de las láminas que lo componen.

b. ... la calidad de la madera empleada en su fabricación.

c. ... la calidad de sus láminas y el tipo de adhesivo empleado en su fabricación.

d. ... la calidad de las chapas exteriores.

7. Según la norma UNE-EN 622-5, los tableros de fibra tienen una amplia clasificación dependiendo de su uso. Los llamados MDF. LA se usan según la norma para...

a. ... uso general en ambiente húmedo.

b. ... uso estructural en ambiente seco.

c. ... uso general en ambiente seco.

d. ... ultraligeros para aplicaciones no estructurales, en ambientes generalmente húmedos.

8. Según la norma UNE-EN 312, en lo referente a los tableros de partículas, ¿cuál sería el tablero ideal para usos estructurales de altas prestaciones para ambientes secos?

a. P1.

b. P7.

c. P6.

d. Las respuestas a. y c. son correctas.

9. Un tipo de tablero de madera maciza muy utilizado en carpintería es el llamado tablero macizo multicapa, que está formado por...

a. ... dos capas externas de listones de madera dispuestos en el sentido longitudinal del tablero y al menos una capa interior perpendicular a las capas externas.

b. ... cuatro capas externas de listones de madera dispuestos en el sentido longitudinal del tablero y al menos una capa interior perpendicular a las capas externas.

c. ... dos capas externas de listones de madera dispuestos en el sentido transversal del tablero y al menos dos capas interiores perpendiculares a las capas externas.

d. Todas las respuestas son correctas.

10. Se denomina tablero crudo o desnudo...

a. ... al que incorpora algún tipo de revestimiento superficial.

b. ... al que no incorpora ningún tipo de revestimiento superficial.

c. ... al que incorpora una o más láminas o filmes (plásticos, resinas, papel impregnado, chapa decorativa, etc.).

d. ... a aquel al que se le aplica un producto de acabado (barniz, laca, tapaporos, etc.).

11. El uso de los tableros con recubrimientos de melanina están muy extendido en la industria, siendo una de sus principales aplicaciones...

a. ... puertas de mucho uso (colegios, grandes almacenes, etc.).

b. ... mobiliario de oficina, de cocina y de baño.

c. ... cualquier tipo de mueble que esté sometido a un desgaste muy intenso.

d. Todas las opciones son correctas.

12. En la nomenclatura de puertas y ventanas, se denomina largueros o montantes...

a. ... a las piezas horizontales que se disponen en las puertas y dotan a estas de su anchura total.

b. ... a las piezas verticales que se disponen a la izquierda y a la derecha de las puertas y dotan a esta de su altura total.

c. ... a las piezas auxiliares que se colocan en posición horizontal a todo el ancho del mueble y justo debajo del panel inferior.

d. ... a los montantes intermedios que sirven de separación a los paneles.

13. La medición mediante higrómetros es el método más habitual para medir la humedad contenida en la madera. Se basa en la medición de la resistencia que ofrece la madera al paso de la corriente eléctrica, que está directamente relacionada con la cantidad de agua que contenga en su interior. Para realizar una correcta medición, se deberá...

a. ... comparar el peso de una muestra de madera en estado natural con su peso una vez que ha sido sometida a un secado total acelerado aplicando una estufa.

b. ... introducir los cuatro electrodos que tiene el dispositivo dentro de la madera y conectarlos al aparato de lectura digital o analógico.

c. ... introducir los dos electrodos que tiene el dispositivo dentro de la madera y conectarlos al aparato de lectura digital o analógico.

d. Todas las opciones son incorrectas.

14. Uno de los materiales que se utiliza para el recubrimiento de los cantos de los tableros manufacturados es:

a. Usar láminas de PVC.

b. Usar listones de conglomerados de madera.

c. Usar chapas de madera.

d. Las respuestas a. y c. son correctas.

15. Para el lijado de maderas de especies blandas y afinados de las superficies arañadas con lijas usadas anteriormente de granos más bastos, se usa lija de grano...

a. ... grueso (grano 60).

b. ... medio (grano 60).

c. ... medio (grano 80).

d. ... muy fino (grano 240 en adelante).

16. ¿Qué miden exactamente las siguientes dimensiones?

a. Espesor.

b. Anchura.

c. Longitud.

d. Sección transversal.

e. Medida nominal.

f. Medida real.

17. ¿Qué diferencia las vigas de las viguetas?

18. ¿Qué material tiene mayor estabilidad dimensional, la madera natural o el MDF? Razone su respuesta.

19. De todos los tableros vistos en el capítulo, ¿cuál de ellos es el más barato de fabricar?

20. Cumplimente la siguiente tabla para reflejar las ventajas e inconvenientes de los tableros manufacturados respecto a la madera natural.