Capítulo 1

Mantenimiento, ajuste y reparación de instalaciones automatizadas

Contenido

2. Lectura del esquema eléctrico y del programa de control

3. Revisión de los parámetros y test del programa de mando

4. Averías tipo en las instalaciones automatizadas

5. Síntomas y efectos de las averías

6. Diagnóstico y localización de averías en instalaciones automatizadas

Es casi inevitable que en el transcurso de la vida útil de todas las instalaciones, incluidas las automatizadas, tarde o temprano se produzcan averías. Aunque la instalación esté perfectamente diseñada, tenga los mejores componentes y se mantenga periódicamente según las instrucciones de los fabricantes, siempre se debe contar con algunos factores importantes que aseguran la aparición de las indeseadas averías, como el desgaste de los elementos mecánicos que constituyen la instalación, los desajustes en la regulación de algunos componentes especialmente diseñados para trabajar en condiciones determinadas, el mal uso, intencionado o no, de las instalaciones en su utilización diaria o la aparición de accidentes (incendios, inundaciones, etc.).

Por todo ello, es necesario que el técnico electricista esté preparado no solo para el montaje de nuevo material, sino para actuar cuando reciba el aviso de una avería en una instalación en funcionamiento.

Existen dos tipos principales de instalaciones automatizadas en base a la clase de dispositivos que emplean en su funcionamiento.

Las instalaciones cableadas fueron los primeros automatismos en utilizarse, y todavía están muy difundidos en infinidad de aplicaciones. Consiste en interconectar relés y contactores con otros elementos electrotécnicos de entrada (pulsadores, detectores, etc.) y salida (motores, válvulas, etc.), tanto en serie como en paralelo para obtener un automatismo que se ajuste a las necesidades de operación. Los sistemas cableados complejos (con gran cantidad de entradas, salidas, componentes, etc.) tienen varios inconvenientes que hicieron que evolucionaran convirtiéndose en sistemas programados por una serie de razones:

Sabía que…

El primer sistema programable funcionó en 1969 como respuesta a los problemas del fabricante de automóviles General Motors, que necesitaba automatizar su fabricación con instalaciones que ocuparan menos espacio, capaces de adaptarse a los cambios de diseño rápidamente, más fáciles de mantener y más económicas que los sistemas cableados que empleaba.

Las instalaciones programables utilizan la electrónica en el tratamiento de datos. Están formadas por un dispositivo (controlador o autómata programable) capaz de realizar acciones sobre las salidas en función de las señales que se tengan en su entrada. Su funcionamiento no está definido por un esquema, como en el caso de los sistemas cableados, sino por un programa cargado en la memoria del sistema.

A la hora de acometer una reparación es muy importante, y determinante para las actuaciones a realizar, saber reconocer si una instalación está realizada utilizando sistemas cableados o sistemas programables.

Para la reparación de instalaciones automatizadas realizadas con sistemas cableados, es recomendable siempre en primer lugar, estudiar detenidamente el esquema o esquemas de la instalación antes de proceder al desmontaje y montaje de algún elemento.

Un esquema es una representación gráfica que muestra cómo se conectan entre sí los diferentes componentes de un circuito o instalación, y que tiene como objetivo representarla simbólicamente de forma que un técnico ajeno al proceso de diseño de la instalación sea capaz de realizar cualquier tarea asociada al mismo, entre ellas las tareas de mantenimiento.

Nota

Todos los símbolos gráficos de los componentes electrotécnicos y de los esquemas de los sistemas en conjunto están regulados por normas de forma que puedan ser interpretados con precisión por cualquier técnico en cualquier lugar del mundo. Su fin es eliminar todo riesgo de confusión y facilita el estudio, la puesta en servicio y el mantenimiento de las instalaciones.

En los esquemas, los elementos electrotécnicos se referencian según unas reglas precisas. Las referencias definen los bornes de conexión de los aparatos, los materiales, los conductores y los borneros.

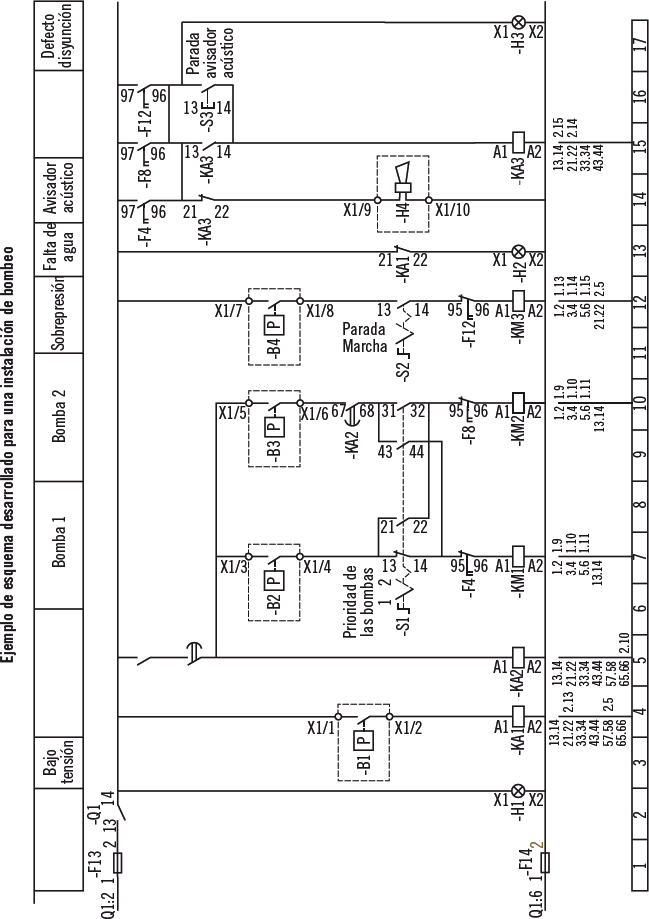

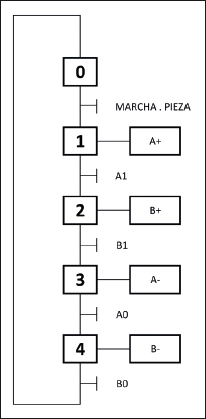

A continuación, se muestra un ejemplo de un esquema para una instalación automatizada:

En la imagen anterior se muestra un esquema de la representación desarrollada de una instalación automatizada. Esta suele ser la representación más utilizada y se muestran por separado los circuitos de mando y de potencia (en la imagen anterior se representa un circuito de mando).

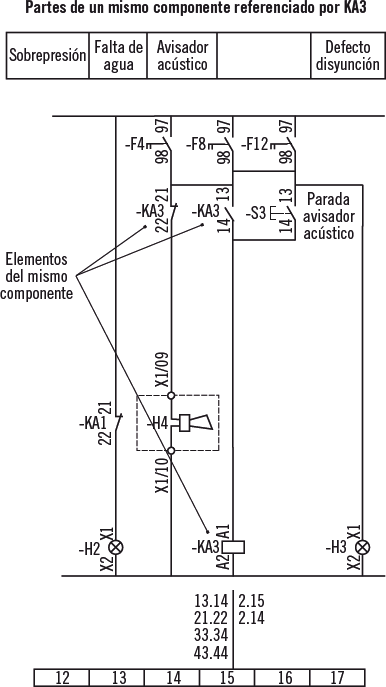

Se debe tener en cuenta que en este tipo de esquemas se representan, también por separado, algunos elementos de un mismo componente, aunque a todos estos componentes se les asigna la misma referencia, como se observa en una parte del esquema anterior:

Aunque la representación desarrollada es muy útil a la hora de describir las instalaciones automatizadas, no se asemeja mucho a la realidad física de la instalación.

Cada uno de los elementos representados deberá estar presente en la instalación real, localizándose en partes diferentes de la instalación, ya que esta normalmente estará formada por varios cuadros eléctricos interconectados entre sí por conductores, que salen desde los cuadros hacia las máquinas controladas y dispositivos de control, mando, detección, etc.

Consejo

Es conveniente subdividir el esquema en partes más elementales, haciendo corresponder cada parte con una función determinada del automatismo.

Por lo tanto, resulta muy importante para el técnico saber reconocer cada tipo de dispositivo en función del símbolo empleado para representarlo y de las referencias alfanuméricas empleadas para designarlos.

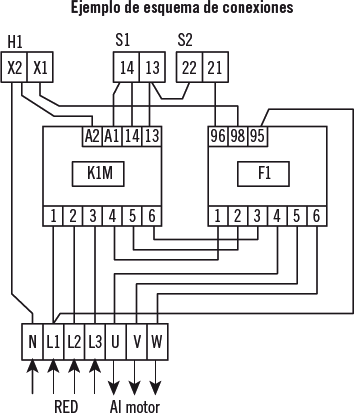

Existe otro tipo de esquema muy útil en reparaciones, donde se muestra como se interconectan eléctricamente los elementos entre sí, denominado esquema de conexiones.

Estos esquemas son especialmente adecuados para las sustituciones de elementos, ya que indican como conectar los componentes una vez reemplazados, y también para realizar mediciones de continuidad de los conductores:

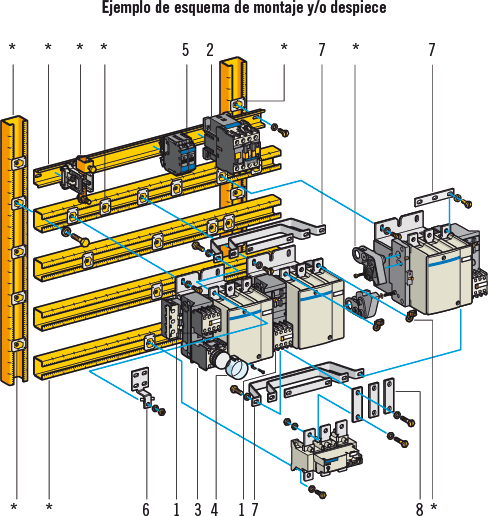

Existen otros esquemas que informan de los componentes y su forma de montarlos físicamente en los cuadros de control o maquinaria a controlar. Se denominan esquemas de montaje y/o despiece, y representan fielmente la forma de los componentes instalados acompañados de referencias de los mismos, con intención de facilitar las tareas de petición de recambios y sustitución de elementos averiados. También pueden denominarse catálogos de recambios. A continuación se muestra un ejemplo.

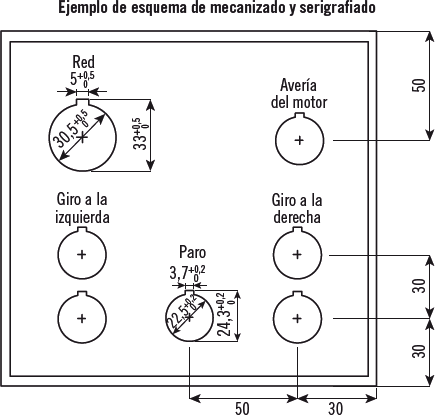

Además serán necesarios otros tipos de esquemas, relacionados más con elementos de mando y control, como son los esquemas de mecanizado y serigrafiado.

Nota

Estos esquemas se deberán tener en cuenta para la sustitución de paneles de mando y control por deterioro de los mismos.

En el caso de instalaciones automatizadas de lógica programable que estén reguladas por controladores o autómatas programables, será necesario, además de manejar los esquemas desarrollados de conexiones y de mecanizado similares a los de los sistemas cableados, realizar una lectura detallada de las aplicaciones que gobiernan los procesos.

Una aplicación es un entorno que define el funcionamiento de un sistema de automatización y consta de dos partes: la configuración del sistema y el programa de control propiamente dicho.

La configuración del sistema detalla las partes encargadas del controlador o autómata programable que va a ejecutar la aplicación (la CPU, fuentes de alimentación, módulos de entradas salidas, etc.)

El autómata programable realiza un ciclo ininterrumpidamente que comienza con la captación del estado de las señales de entrada de los diferentes sensores. A continuación, estas entradas son tratadas y evaluadas en un proceso gobernado por un programa de control que determina cómo valorar las señales de entrada existentes y cómo afectarán a los actuadores conectados a las salidas del autómata.

Nota

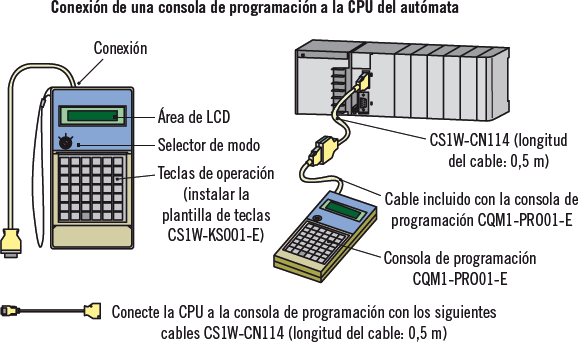

La aplicación se realiza mediante un software de programación específico, desarrollado por el fabricante del autómata e instalado normalmente en un PC o en una consola de programación. Una vez finalizada la aplicación con el software adecuado, se carga en la memoria del autómata gracias a un cable de comunicación.

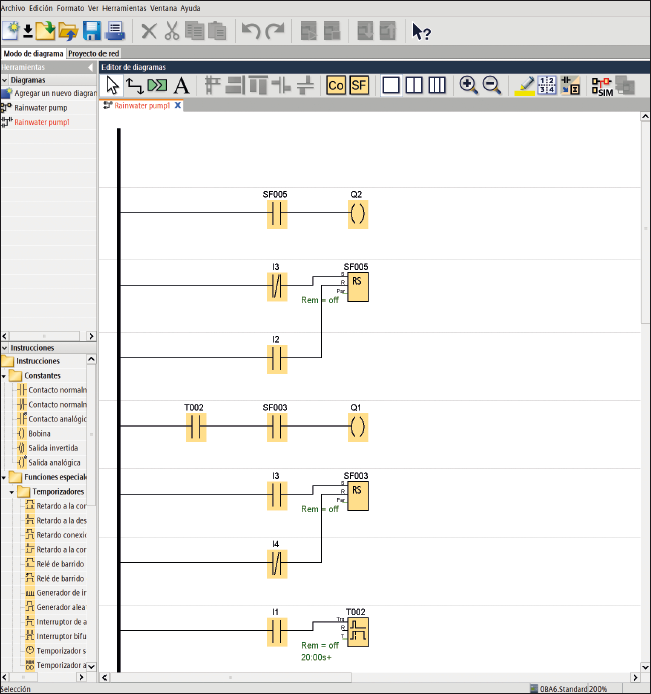

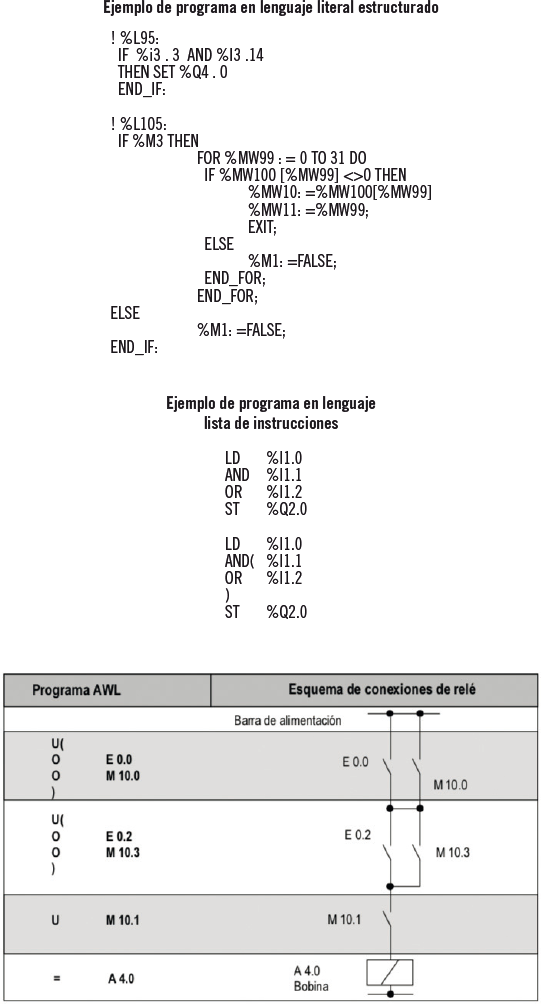

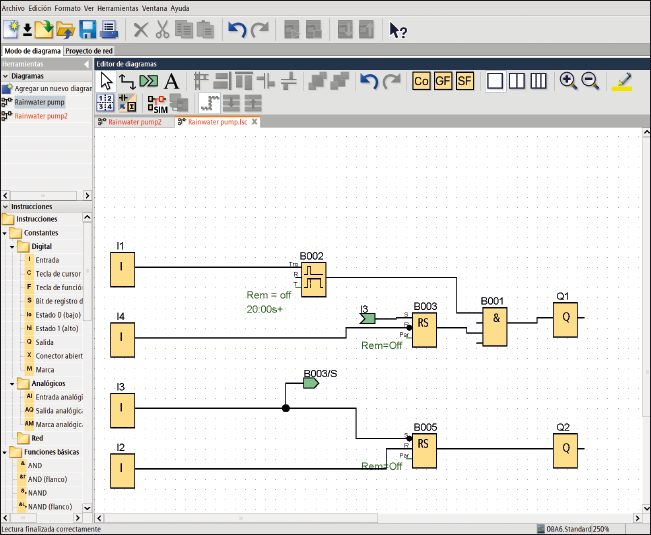

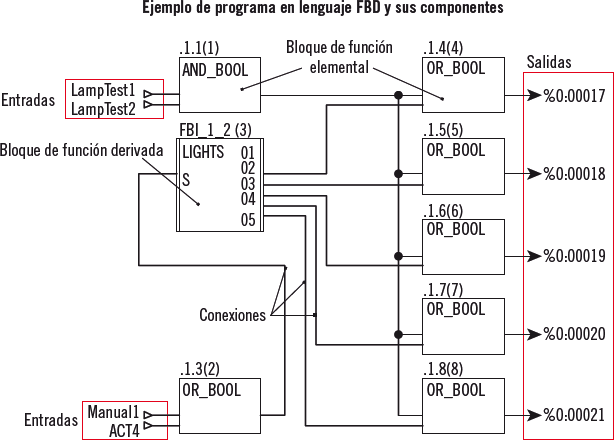

Existen varios lenguajes de programación concebidos para la creación de programas de control para autómatas programables:

Ejemplo de programación en KOP (Lenguaje de contactos)

Correspondencia entre lista de instrucciones y esquema de contactos

Esquema en modo FUP (Diagrama de funciones)

Ejemplo de programa en lenguaje GRAFCET

Los esquemas eléctricos de los sistemas automatizados son una de las partes que constituyen la documentación técnica de las instalaciones.

La documentación técnica de la instalación es un conjunto de información que describe la composición del sistema y de sus elementos, y su forma de ponerlos en marcha, repararlos y hasta eliminarlos cuando ya no sean operativos. Por lo tanto, es una información viva que debe ser actualizada constantemente por los técnicos de ingeniería y mantenimiento de la empresa cada vez que se modifique para asegurar su función.

Por lo tanto, la primera fuente del técnico será tener acceso a los esquemas eléctricos y resto de documentación técnica de la instalación que normalmente está custodiada por el departamento de ingeniería de la empresa. Esta información suele ser entregada a dicho departamento por la empresa instaladora que pone en marcha inicialmente los equipos, una vez comprobada la perfecta actuación de la misma.

Importante

Siempre que se realiza un proyecto de automatización, la documentación técnica que lo acompaña debe informar acerca del montaje, el funcionamiento y el mantenimiento del sistema.

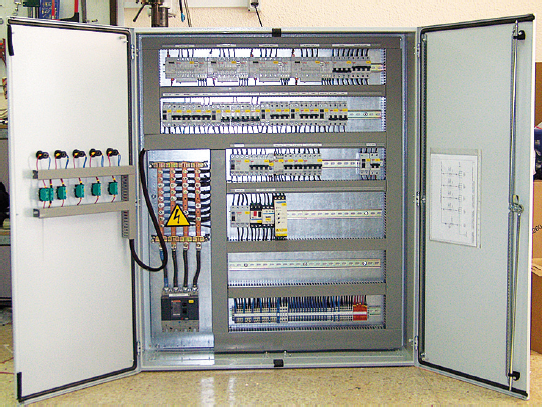

Las buenas prácticas de los montadores eléctricos aconsejan adicionalmente proveer una copia de los esquemas eléctricos en cada cuadro eléctrico de la instalación para facilitar las tareas de inspección y mantenimiento, por lo que en caso de no encontrarse los esquemas en el departamento de ingeniería, el mantenedor puede comprobar la existencia de copias de estos esquemas en los cuadros eléctricos.

Cuadro eléctrico con copia de esquemas sobre puerta protectora

En caso de no encontrarse los esquemas en el departamento de ingeniería, ni copias en los cuadros eléctricos, se puede intentar contactar con la empresa instaladora inicial por si todavía conservara algún ejemplar de los mismos.

En los casos en los que no se conserven esquemas, sobre todo en instalaciones antiguas, el mantenedor deberá utilizar su experiencia y conocimientos para realizar un esquema partiendo de los componentes reales.

Los programas de control y configuraciones que se encuentran almacenados en la memoria de los dispositivos programables tienen que estar documentados también en papel entre la documentación técnica de la instalación, de manera similar a los esquemas desarrollados, de conexiones, de despiece, etc. por lo que pueden ser encontrados en las mismas fuentes de información descritas en el apartado anterior. Sin una lectura y explicación adecuada de estos programas y configuraciones, resulta imposible conocer cuál es el funcionamiento adecuado de la instalación.

Además de las copias en papel de estos elementos de software, se suelen realizar copias de seguridad informáticas de los mismos, de forma que se puedan cargar de nuevo en los dispositivos en caso de fallos donde la memoria del sistema se vea afectada.

Los soportes más usuales de copia de seguridad actuales son los discos duros, el CD-ROM y el DVD.

Importante

En el caso de que no se encontraran copias informáticas ni en papel de las configuraciones y programas de control, el mantenedor deberá realizar una copia de los programas y configuración almacenados en el autómata programable aunque el sistema no tenga averías en ese momento, como medida de seguridad ante una futura avería del equipo.

Un sistema automatizado se diseña partiendo de unas características de funcionamiento prefijadas por la empresa o propiedad que va a utilizar el aparato. Todas estas características de funcionamiento se recogen en un documento que normalmente se denomina libro de características de la instalación. Este documento contiene la información necesaria para conocer básicamente las capacidades, construcción y limitaciones del equipo, y consta de los siguientes apartados:

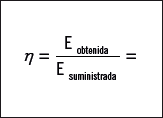

Al inicio de la producción u operación con la nueva maquinaria instalada se cumple que el rendimiento de las instalaciones es siempre el máximo nominal, cercano al 100 %. Se entiende por rendimiento de una máquina o sistema al cociente entre la energía obtenida de su funcionamiento y la energía suministrada por la máquina o sistema. Su símbolo es h y su valor estará situado siempre entre 0 y 1 (en caso de utilizar porcentajes se situará siempre entre el 0 % y el 100 %):

Aplicación práctica

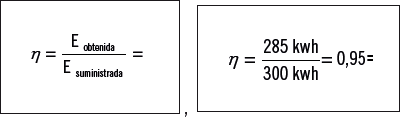

Se pone un motor en marcha y se mide la energía que le está suministrando, obteniendo una lectura de 300 kWh para su funcionamiento. Después de una medida en su eje, se comprueba que se obtiene una energía de 285 kWh que se transmite al proceso. ¿Cuál es el rendimiento de dicho motor?

SOLUCIÓN

El rendimiento del motor será:

O lo que es lo mismo, un rendimiento del 95 %.

En todos los procedimientos industriales interesa que el rendimiento de los procesos y máquinas se aproxime en lo posible al máximo inicial, ya que esto es un indicador de que la maquinaria está funcionando adecuadamente y también que los costes energéticos están controlados. Un rendimiento alto indicará por tanto que la maquinaria está a punto y bien mantenida, por lo que si se siguen las instrucciones de mantenimiento de los fabricantes, se tendrá asegurado un óptimo rendimiento durante la vida de los componentes.

Sin embargo, existen dos factores principales para que los rendimientos de la maquinaria se vean perjudicados con el tiempo:

Aplicación práctica

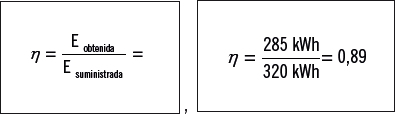

Para el mismo motor del caso anterior, pasados seis meses de funcionamiento, se quiere verificar si su rendimiento ha disminuido o no. Se mide de nuevo la energía que se le suministra y en este caso pasa a ser 320 kWh. En cuanto a la energía que se obtiene en el proceso en su eje, esta sigue siendo la misma (285 kWh).

SOLUCIÓN

En este caso, el rendimiento de la máquina ha pasado a ser:

O lo que es lo mismo, de un 89 %.

Se observa que el rendimiento de la máquina ha bajado un 6 %, lo que está originando un aumento de consumo eléctrico y por lo tanto de los costes de fabricación. El mantenedor deberá prestar atención a este motor y comprobar qué partes del mismo están trabajando por debajo de sus características normales debido a desgastes o mala regulación.

El mantenimiento de maquinaria e instalaciones engloba una serie de acciones que tienen por objetivo conservar en el tiempo los elementos productivos, restaurándolos a un estado óptimo que les permita llevar a cabo la función para la que fueron diseñados, evitando en lo posible las paradas de producción.

Consejo

Un correcto mantenimiento preventivo de los componentes es la forma más adecuada de asegurar que los desgastes de los elementos están dentro de los parámetros normales y que su regulación inicial no ha sufrido variaciones. Esto implicará a su vez que el rendimiento de la maquinaria sea siempre elevado.

Existen varios tipos de mantenimiento:

Importante

Cada fabricante de componentes indica de forma diferente los desgastes y regulaciones que pueden afectar a su equipo a través de los manuales del producto. No todos los elementos tienen los mismos desgastes y regulaciones que se pueden producir en el funcionamiento diario. Se recomienda leer exhaustivamente la documentación de servicio y mantenimiento antes de realizar cualquier procedimiento de reparación o regulación y, en caso de dudas, contactar con el servicio técnico del fabricante del componente.

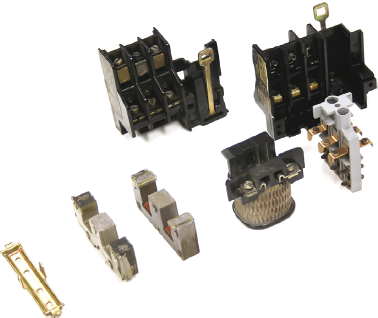

Los contactores magnéticos están constituidos por varios componentes, y cada uno de ellos se debe tener en cuenta en su regulación para que su rendimiento no se vea afectado.

Despiece de un contactor magnético

Si el circuito magnético hace ruido, habrá que comprobar:

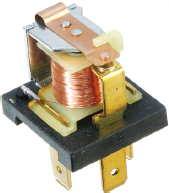

Electroimán del contactor

Si es necesario cambiar una bobina (por ejemplo, si se cambia la tensión del circuito de control), la nueva bobina se definirá en función de la tensión real de alimentación del circuito de control. Esto permitirá:

Se puede deteriorar la bobina debido a:

Bobina del contactor

Nota

La bobina se deteriora en todos los casos porque la energía disipada por efecto Joule (calor) es superior a la normal de diseño.

Los polos del contactor no requieren de mantenimiento. Es necesario conocer la potencia controlada y la categoría de empleo (por ejemplo, corte de motores de jaula), ya que estos datos permiten determinar la durabilidad eléctrica de los contactos de un contactor y elegirlo en función del número de maniobras estimadas.

Polos del contactor

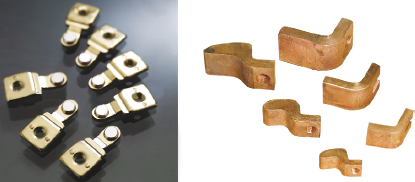

Cuando los contactos llevan efectuados una gran cantidad de maniobras se produce la sensación de desgaste. Para evaluar el grado de desgaste se comprueba periódicamente la cota de presión o el indicador de desgaste general. Cuando estos se encuentran entre un 20 y un 50 % de la cota inicial hay que cambiar los contactos. Tras realizar esta operación:

Contactos fijos y móviles del contactor

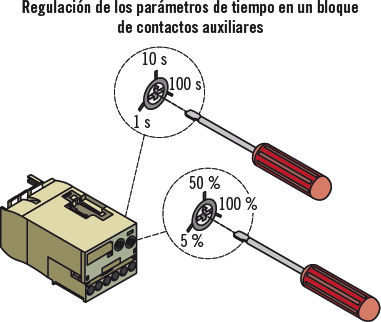

No requieren ningún mantenimiento. Solo el reglaje de la duración de la temporización en los contactos auxiliares temporizados.

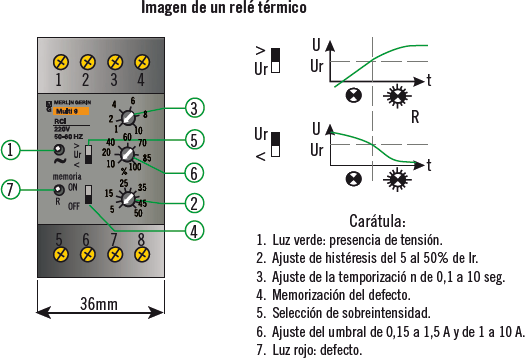

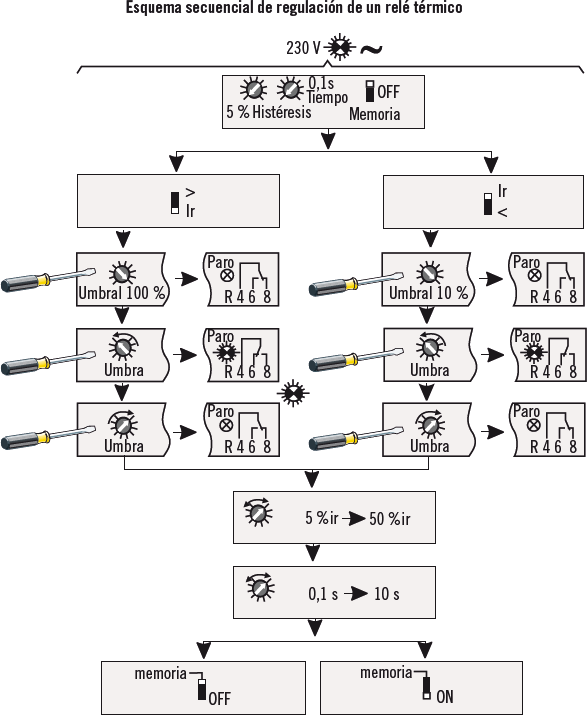

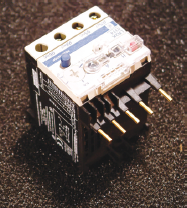

No tienen mantenimiento. En todo caso, solo el reglaje del valor de la corriente de accionamiento que depende de la corriente absorbida por el receptor. A continuación, se muestra un ejemplo de regulación de un relé de protección de motores:

Para su mantenimiento, hay que realizar los siguientes pasos en los intervalos regulares que marque el fabricante:

Periódicamente hay que engrasar bisagras y dispositivos de cierre. En armarios estancos hay que asegurarse de la eficacia de la estanqueidad (juntas, prensaestopas, cajas de cables). Es necesario usar aspiradores para la limpieza y queda prohibido el uso de aire comprimido.

Importante

Nunca se debe:

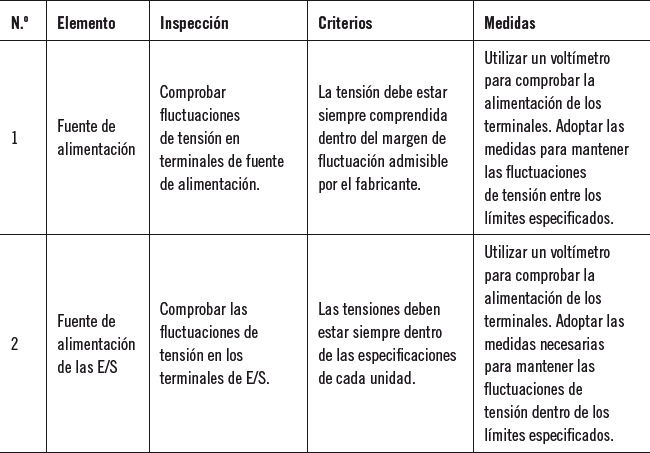

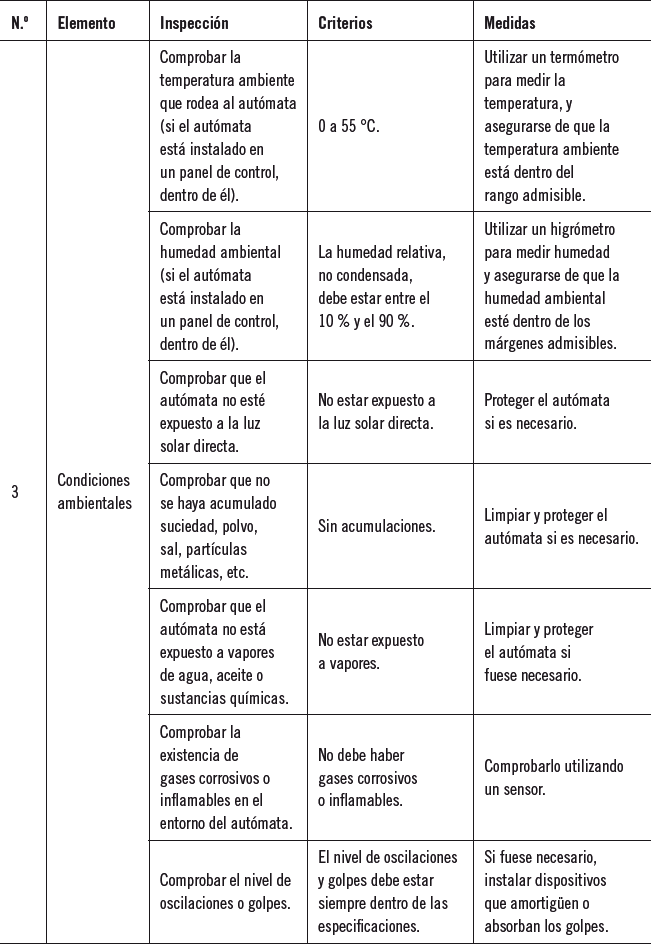

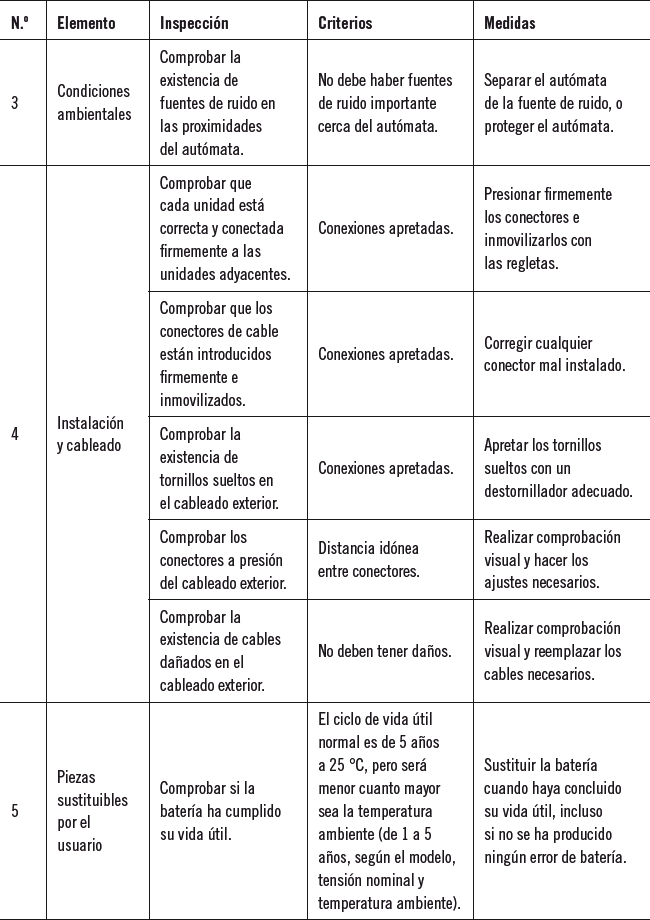

Para mantener un autómata programable o PLC en óptimas condiciones de servicio es necesario realizar inspecciones diarias o periódicas de ciertos parámetros que se describirán a continuación.

Aunque los principales componentes de los autómatas programables actuales tienen una vida útil extremadamente larga, pueden llegar a deteriorarse en condiciones ambientales no adecuadas. Por lo tanto, estas inspecciones periódicas ayudan para verificar las condiciones necesarias.

Consejo

Es recomendable una inspección periódica entre seis meses y un año en condiciones ambientales normales. En caso de que las condiciones ambientales sean adversas se recomienda realizarlas con mayor frecuencia.

Si alguna condición de las que aparecen a continuación no se cumpliera, hay que adoptar las medidas oportunas para corregir la situación:

Las herramientas necesarias en las inspecciones son las siguientes:

Herramientas necesarias ocasionalmente:

Aplicación práctica

Se ha instalado una nueva máquina de lavado de piezas en caliente en la parte final de una línea de producción que utiliza agua a una temperatura entre 80 y 90 ºC. Su ubicación ha sido cercana al control automatizado general de la línea, gobernada por un autómata programable. Especificar qué parámetros ambientales se deberían verificar en el entorno del autómata para que dicho elemento no se vea afectado.

SOLUCIÓN

En este caso, se debería:

El autómata en su operación normal dentro de un sistema automatizado, realiza un ciclo ininterrumpidamente que comienza con la captación del estado de las señales de entrada de los diferentes sensores. Estas entradas son tratadas y evaluadas a continuación en un proceso gobernado por una aplicación que determina cómo evaluar las señales de entrada existentes y cómo afectarán a los actuadores conectados a las salidas del autómata.

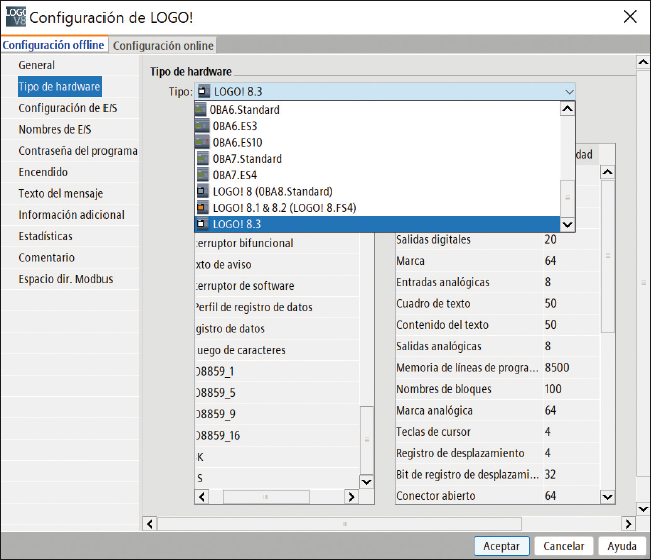

Una aplicación es un entorno que define el funcionamiento de un sistema de automatización y consta de dos partes: la configuración del sistema y el programa de control propiamente dicho. La configuración del sistema establece las partes adecuadas del autómata que van a ejecutar la aplicación (la CPU, fuentes de alimentación, módulos de entradas salidas, etc.). Siempre que se vaya a utilizar un autómata por primera vez, como sucederá cuando se reemplace por avería del mismo, tendrá que ser inicialmente configurado.

Importante

Las opciones que se especifiquen en la configuración han de coincidir exactamente en tipo, cantidad y posición con las opciones que físicamente se dispongan en el PLC.

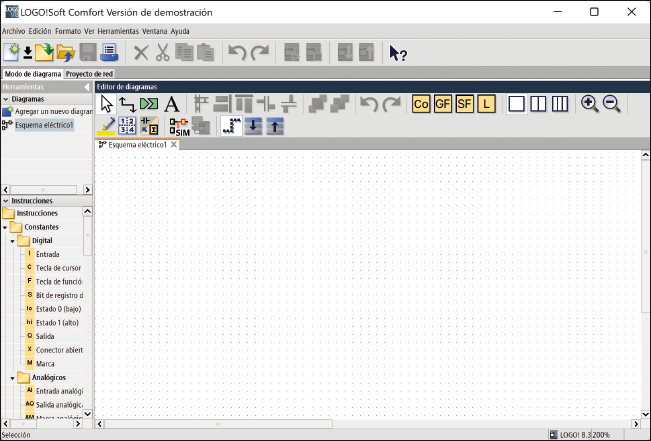

Un autómata programable va a ser instalado en un sistema automatizado reemplazando a un autómata anterior que tuvo una avería. Se desea realizar la configuración básica del nuevo autómata programable como paso previo a su utilización para el control del proceso industrial.

Tras esta configuración se introducirán los programas de control del proceso que están grabados en soporte informático, para completar la nueva puesta en marcha del proceso.

El autómata que utiliza el sistema automatizado es el modelo LOGO! 12/24 RCE de Siemens, que se conecta con un módulo de entradas y salidas modelo

LOGO!8 DM16 230R con 8 entradas digitales y 8 salidas digitales para LOGO!, mediante el módulo de expansión. Se sabe con certeza que el programa de control está elaborado en lenguaje de contactos.

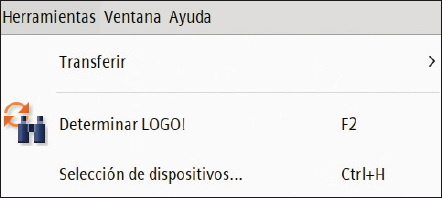

El proceso a seguir es el siguiente:

Pantalla de selección del dispositivo

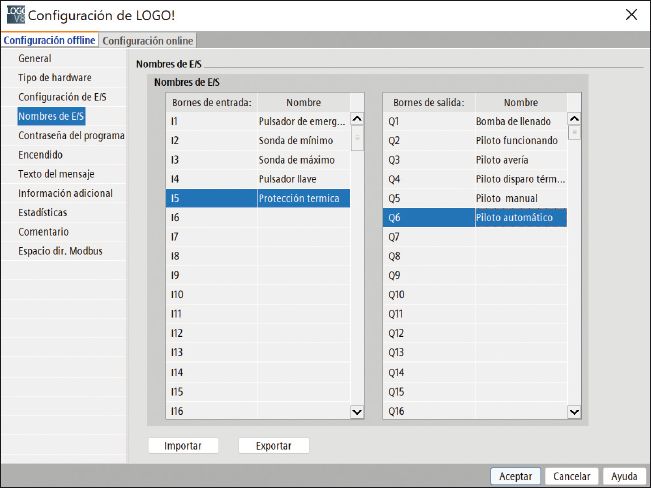

Pantalla de identificación de entradas y salidas en el autómata

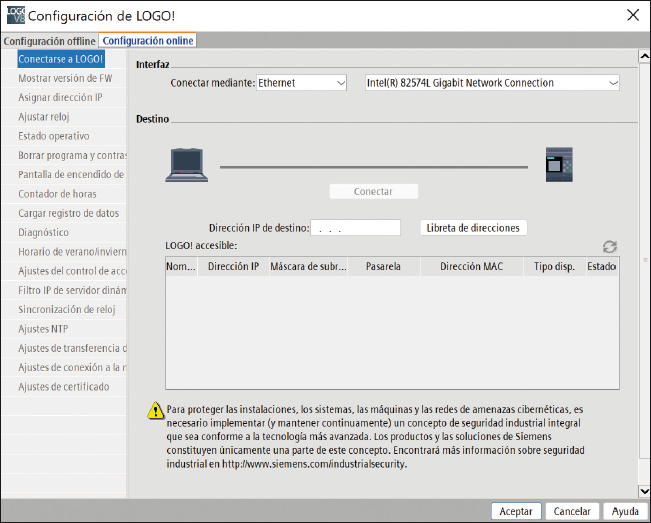

En el caso de la configuración online, será suficiente con conectar el autómata al ordenador mediante un cable ethernet para que los datos sean importados en el ordenador, para su posterior modificación o revisión.

Pantalla de configuración online del autómata

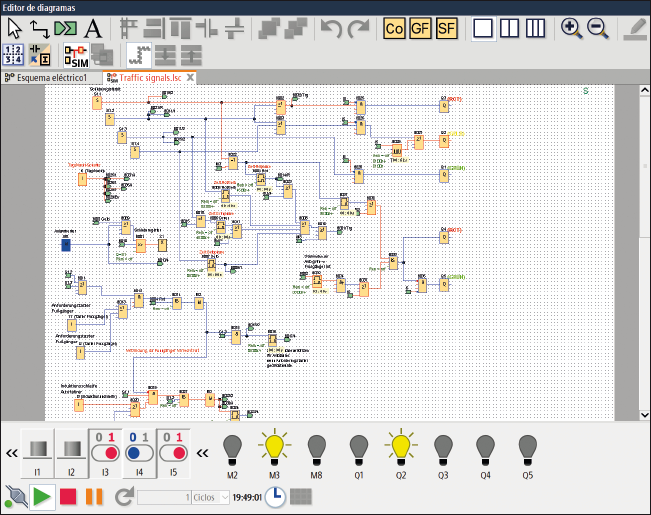

Pantalla de simulación del programa

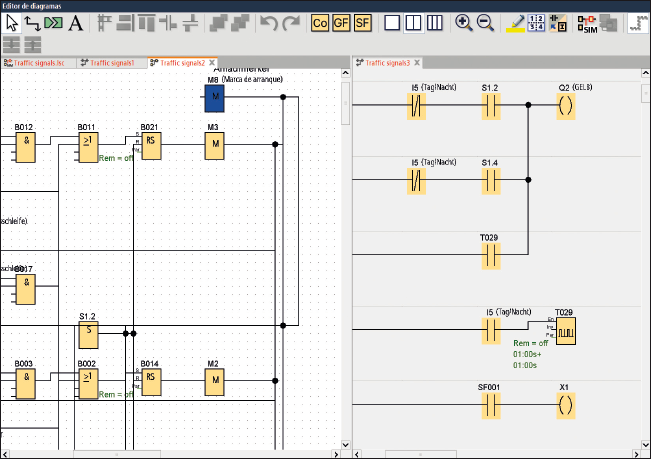

Pantalla con el esquema en FUP en el lado izquierdo y KOP en el lado derecho

En este punto ya se tendría el autómata configurado, listo para cargar el programa de control y poner en marcha el sistema.

El proceso de verificación del programa del automatismo deberá realizarse de forma sistemática en fases sucesivas, de manera que se comprueben todas las especificaciones del sistema. El avance y la duración de cada etapa dependerán de la complejidad del circuito. Las fases que se deben realizar son las que se detallan a continuación.

En esta fase se comprobará, antes de alimentar eléctricamente el sistema, que todos los componentes están correctamente montados y posicionados adecuadamente para comenzar a actuar sin errores apreciables, de forma que cuando se conecte el sistema, el arranque se realice de forma segura:

Se seguirá el siguiente proceso en el orden prescrito, con objeto de comprobar que todos los elementos estén correctamente conectados a la alimentación eléctrica y también entre sí:

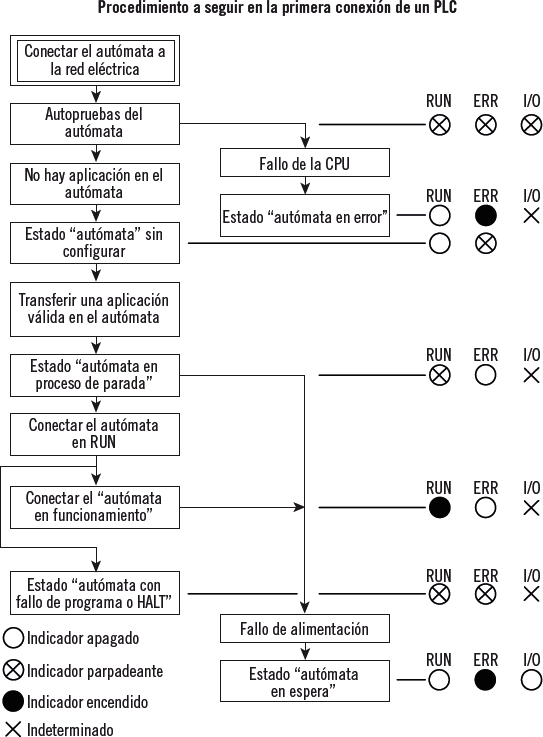

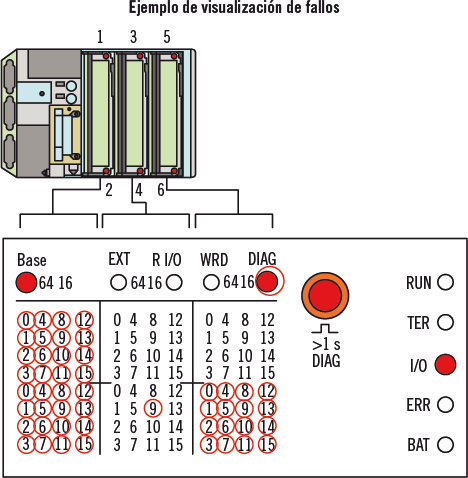

Tras la conexión del autómata a la red eléctrica, este comienza un proceso de comprobaciones internas para ver si está listo para trabajar adecuadamente. Mientras se efectúa esta comprobación, los tres indicadores RUN, ERR e I/O parpadean conjuntamente.

En el caso de que esta autocomprobación no fuera satisfactoria en el dispositivo, se indicaría que hay un fallo en la CPU del autómata, y entraría directamente en el estado “autómata en error” (el indicador ERR permanecería encendido, el indicador RUN estaría apagado y el indicador I/O podría estar en cualquiera de los estados).

Si la autocomprobación resultara correcta pero no se hubiera configurado el autómata todavía, este entraría en el estado “autómata sin configurar” (el indicador ERR parpadearía y el indicador RUN estaría apagado). Tras este error, tendría que transferir al autómata una aplicación válida. Tras hacerlo el autómata pasaría al estado “autómata en proceso de parada” (el indicador ERR se apagaría, el indicador RUN parpadearía y el indicador I/O podría estar en cualquiera de los estados).

Pulsando el botón DIAG el autómata pasaría al estado “autómata en funcionamiento” caracterizado por tener el indicador RUN encendido y el indicador ERR apagado, pudiendo estar el indicador I/O en cualquier estado.

Si por cualquier circunstancia ocurriera un error en el sistema, el autómata entraría en modo de funcionamiento “autómata con fallo de programa o HALT”, indicado con los indicadores ERR y RUN parpadeantes, y cualquier estado del indicador I/O.

En caso de que se produjera un fallo en la alimentación del autómata, cuando esta volviera a funcionar, el indicador ERR permanecería encendido, mientras que los indicadores RUN e I/O estarían apagados. En este caso, el PLC habría entrado en el modo “autómata en espera”.

Importante

Para asegurar la seguridad de las personas, al conectar la alimentación de potencia, todo el personal debe encontrarse fuera del área de alcance de las máquinas o sistemas controlados.

Aplicación práctica

Tras configurar un autómata para realizar su instalación en una aplicación industrial, se observa que su bloque de visualización muestra el siguiente estado:

Determinar en que estado se encuentra el autómata.

SOLUCIÓN

La única posibilidad de estado del autómata es la de “autómata con fallo de programa”, definido con indicadores RUN y ERR parpadeantes e indicador I/O en cualquiera de los estados (parpadeante, apagado o encendido).

En esta última fase de ajuste final se deberá comprobar que el sistema permite gobernar el proceso totalmente, con seguridad y con el rendimiento proyectado. Se seguirá el siguiente proceso:

Importante

Es posible que se realicen algunos cambios en el sistema durante la verificación. Estos cambios deberán ejecutarse siempre de acuerdo con el diseñador del sistema y/o la propiedad, de forma que se respeten las especificaciones del proyecto.

También se deben documentar todos los cambios introducidos en el sistema y escribir las instrucciones de seguridad, funcionamiento, diagnóstico y reparación. La documentación debe estar siempre junto a la máquina para facilitar las tareas de mantenimiento y reparación.

Independientemente de que se realice un correcto mantenimiento preventivo que asegure una larga vida útil de los componentes de la instalación automatizada, al evitar los desgastes y los errores de regulación, siempre se estará expuesto a sucesos imprevistos que derivarán en la rotura o disfunción de cualquier elemento, originando las indeseadas averías.

Desde el primer instante en que se aplica energía a un sistema de control automatizado, el diagnóstico de fallos es una parte necesaria del proceso para reducir los periodos de puesta en marcha y las pérdidas de tiempo por paradas del sistema.

Los fallos más generalizados en instalaciones automatizadas se desglosan a continuación.

Son problemas ocasionados por los componentes externos de la máquina, como los derivados de:

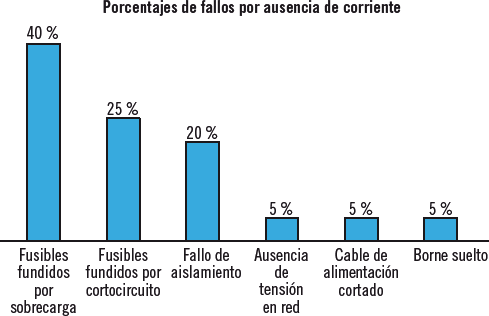

Se destacan los fallos por falta de corriente, ya que estos problemas suponen el 80 % de las averías en los sistemas automatizados. Dentro de este porcentaje, las causas pueden ser:

Teniendo en cuenta que los interruptores de potencia soportan corrientes desde 400 a 1.000 A, la principal causa de avería será la relacionada con el alto consumo y las altas temperaturas que se originan. Un simple tornillo que se afloja o que no ha sido bien repasado puede ocasionar daños muy importantes.

Otras causas de avería están en el desgaste natural de los materiales en los bloques de desconexión.

Nota

Algunos fabricantes tienen en el mercado herramientas de prueba que permiten al usuario verificar la curva y características de todos los bloques de disparo. Para esto, los bloques de disparo están provistos de conectores de prueba que con un adecuado servicio de mantenimiento garantizan la fiabilidad del sistema, anticipándose a los fallos.

Son los fallos que se producen en el propio sistema de control. Por ejemplo:

Se caracterizan porque la totalidad de la maquinaria gobernada no presenta individualmente ningún defecto y se encuentra absolutamente operativa, pero sin embargo no responde como conjunto a la programación u órdenes de mando que debe cumplir para realizar su función general.

En la mayoría de los casos suelen ser defectos en el cableado de control, debido a la alta fiabilidad de los componentes electrónicos de control actuales.

El día a día demuestra que los problemas internos del control son escasos en comparación con los fallos externos (como los de los sensores o los fallos propios de la máquina).

No son una avería en sí misma, ya que si el sistema está bien diseñado solo afectará al trabajo normal de la maquinaria de manera transitoria.

Normalmente, la eliminación del atasco es sencilla, aunque se deben tener en cuenta medidas de seguridad para evitar atrapamientos por la maquinaria.

Peligro de atrapamiento en la reparación de maquinaria

Se pueden definir como síntomas de una avería a una serie de señales que emiten los componentes o partes de una instalación antes de que la avería final se haya producido provoque una parada de la máquina. Una vez la máquina se ha averiado, se habla de efectos de las averías.

Nota

Estas señales a veces son fácilmente perceptibles por los operarios o mantenedores, pero otras veces pasan desapercibidas, ocasionando la rotura definitiva del elemento.

Los sistemas automatizados están compuestos en su mayoría por sistemas eléctricos y electrónicos. Los problemas más graves que se pueden presentar en los circuitos eléctricos y electrónicos se manifiestan con los cortocircuitos y con las sobrecargas de corriente.

Los cortocircuitos se originan cuando se producen contactos directos entre dos puntos de un circuito eléctrico con potenciales diferentes. Pueden estar originados por:

El cortocircuito origina un severo aumento de corriente, en milésimas de segundo, de hasta cien veces el valor de la corriente de trabajo lo que puede dañar gravemente el equipo, los cables y los juegos de barras situados aguas arriba del punto de cortocircuito. Por lo tanto, es necesario instalar en los circuitos dispositivos de protección que detecten los fallos e interrumpan el circuito lo más rápidamente posible.

Los dispositivos de protección contra cortocircuitos instalados en los circuitos eléctricos pueden ser fusibles o disyuntores magnéticos.

Un disparo de estas protecciones es un síntoma inequívoco de un problema en la instalación que deberá ser resuelto antes de volver a activar la protección.

Base portafusibles

Las sobrecargas eléctricas consisten en un aumento de la corriente absorbida por los receptores, y que deriva en aumentos de temperatura en los mismos y en los conductores que los alimentan. Este aumento de temperatura ocasiona desgastes en los aislantes que desencadenan roturas prematuras de los equipos. Las sobrecargas de intensidad suponen uno de los fallos más extendidos en las máquinas y en las conducciones eléctricas.

Ejemplo

La vida útil de un motor se reduce en un 50 % si se aumenta en un 10 % su temperatura de funcionamiento, definida por su tipo de aislamiento.

Las sobrecargas no se detectan fácilmente, ya que sus efectos negativos no se aprecian inmediatamente -como en el caso de los cortocircuitos-, por lo que se debe ser muy preciso en la selección de las protecciones. Los elementos de protección contra sobrecargas más extendidos son los relés térmicos. Los que funcionan con biláminas son los más utilizados para proteger motores contra sobrecargas débiles y prolongadas.

Relé térmico

Cuando se produce el disparo de un relé térmico es un síntoma evidente de la existencia de un defecto en la instalación eléctrica que protege.

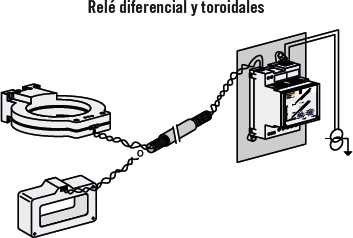

La protección diferencial consiste en medir la corriente de fuga a tierra de una instalación eléctrica (o de una parte de ella), y provocar el corte de la instalación cuando esta corriente resulta peligrosa para las personas o bienes.

Un disparo de la protección diferencial es originado por un defecto de aislamiento en la instalación que podría ser perjudicial para esta y para la seguridad de las personas.

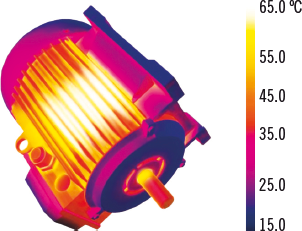

Uno de los síntomas de avería más importantes son los aumentos de temperatura de los componentes. En general, antes de producirse un fallo electromecánico, este se manifiesta generando e intercambiando calor. El calor se traduce normalmente en una elevación de temperatura que puede ser súbita, pero, generalmente y dependiendo del objeto, se presenta de forma gradual manifestando pequeñas variaciones con el tiempo.

Motor con calentamiento excesivo debido a un fallo de aislamiento

Normalmente estos problemas pasan desapercibidos hasta que ocasionalmente se toca la superficie del componente y se aprecia un calentamiento superior al que debiera. En caso contrario, el componente acaba en rotura.

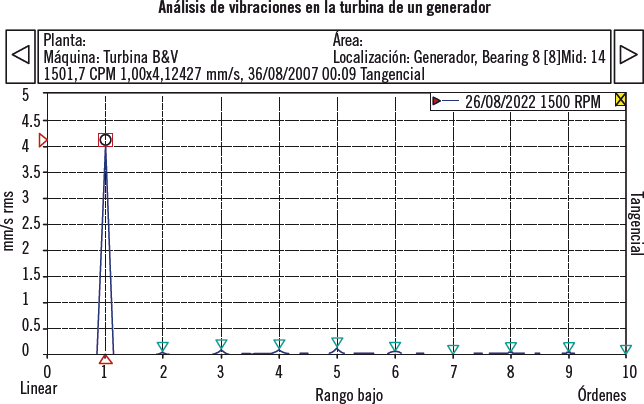

El aumento de la vibración de una máquina es síntoma de varios problemas posibles.

Nota

La siguiente es una norma general cuya validez habrá que comprobar para cada caso particular.

Es muy práctico comparar el espectro de vibración obtenido cuando se nota un incremento de vibración con el espectro de referencia, es decir, aquel en el que se puede considerar que la máquina funciona correctamente (por ejemplo, el espectro tomado con la máquina recién instalada). De este modo:

Los fallos que pueden detectarse mediante el análisis de vibraciones son los siguientes:

Generalizando los tipos de averías que se pueden producir en instalaciones automatizadas, es posible establecer unas normas de actuación con unos pasos determinados para cerciorarse de que en efecto existe la avería. Aunque esto no implica que el fallo se pueda reparar de inmediato.

Muchas veces, la parte averiada es un componente fácilmente reemplazable, pero no siempre es el caso y esto supone la intervención de un especialista o de un técnico de la empresa fabricante del componente. Antes de requerir la intervención a un nivel más alto de especialización se ha de tener la certeza de que efectivamente existe dicha avería y que no la puede reparar.

Importante

Antes de proceder a comprobar la maquinaria, lo primero que hay que hacer es verificar que se tiene corriente de alimentación, observando si hay pilotos e indicadores apagados, voltímetros o amperímetros que no marcan, etc. y posteriormente comprobar si hay tensiones o no. En muchas ocasiones, esto es lo único que hará el operario, ya que hay maquinaria que tiene garantía, o es de tecnología elevada y debe ser reparada por personal especializado.

Si no es así, se procederá a abrir y buscar la avería dentro del aparato.

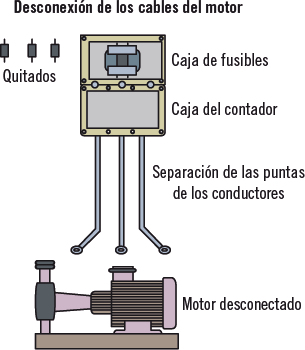

Cuando aparece una avería o un síntoma de posible avería siempre se debe actuar de forma sistemática. El primer paso será desconectar la alimentación de la maquinaria y, si es necesario, desalojar a los posibles usuarios u operarios del área de trabajo como medida de seguridad.

Recuerde

Por seguridad, se tendrá la precaución de desconectar la maquinaria de la corriente eléctrica ya que es posible que el proceso se haya detenido solo momentáneamente, lo que puede implicar que vuelva a funcionar inesperadamente.

Se realizarán siempre los siguientes pasos:

La identificación del problema consiste en la descripción y anotación por parte del mantenedor de los efectos o señales que ha indicado al operario de la maquinaria (o directamente al mantenedor si se trata de sistemas de autodiagnóstico, como en el caso de los PLC), una ineficiencia o disfunción en la operación normal de la maquinaria.

En la identificación del problema se deberán recopilar siempre una serie de datos mínimos, como por ejemplo:

Una vez identificado perfectamente el problema se estará en disposición de llevar a cabo la reparación del elemento o elementos deteriorados que han originado la avería. Sin embargo, es muy importante que antes de efectuar la reparación se estudien los factores que pudieran haber influido en el origen de la avería, es decir, las causas del problema.

Para ello, el mantenedor deberá anotar otra batería de datos similar a los siguientes:

Importante

Es necesario tener en cuenta las causas de las averías, de forma que si se actúa sobre ellas, se asegure de que el fallo producido no se volverá a repetir en el futuro.

En esta fase se escogerá la mejor solución para el problema ocasionado, que, en función de la avería, puede contar con los puntos siguientes:

Siempre es conveniente, antes de proceder a la reparación efectiva de una avería, informar a la propiedad del problema observado, de sus causas y soluciones previstas, así como del plazo y coste económico de la reparación.

Nota

Las propuestas de reparación se hacen indispensables si los costes de las reparaciones son altos, o son necesarios plazos elevados en la reparación.

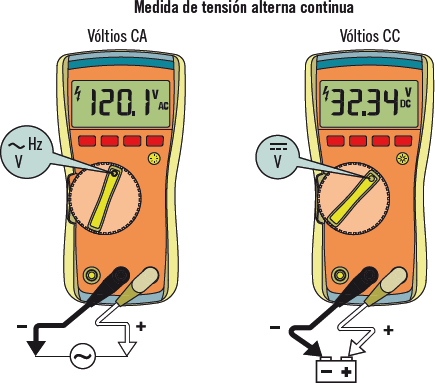

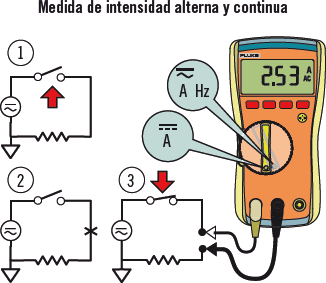

Para localizar averías en automatismos cableados se propone una serie ordenada de verificación a seguir:

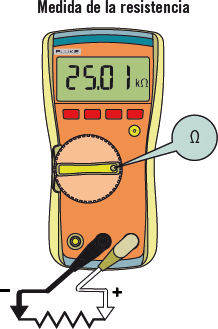

Multímetro digital

Importante

Para una buena utilización del multímetro se tendrán que realizar las siguientes recomendaciones:

Una vez localizado el componente averiado se procederá a rectificar las causas y si es necesario se alterará el circuito. En este caso se documentarán los cambios.

Como ejemplo, se detalla el procedimiento para el diagnóstico de un contactor que son los componentes más comunes en equipos de lógica cableada. Este elemento, al tener gran parte mecánica, suele bloquearse con el tiempo.

Primero hay que comprobar mediante un multímetro si hay tensión en los bornes de la bobina. Se pueden dar cuatro casos:

Para resolver el problema que se plantea al diagnosticar averías en circuitos eléctricos es importante seguir un proceso lógico de razonamiento deductivo. Este proceso es necesario porque no es posible desarmar ni ver el interior de la mayoría de los elementos eléctricos o electrónicos para comprobar si funcionan, al contrario de lo que se hace con los componentes mecánicos.

En algunos casos, es imposible llegar a conclusiones acertadas rápidamente, pero si se sigue paso a paso un proceso organizado, normalmente es posible determinar la causa del problema con mayor rapidez.

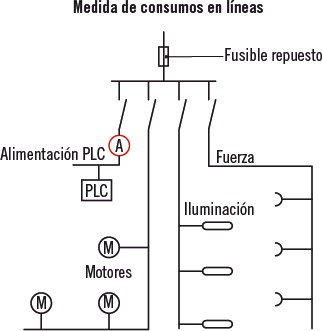

Para diagnosticar averías en circuitos eléctricos de automatismos se deben medir tensiones, intensidades y resistencias.

La medición más útil y sencilla de realizar es normalmente la tensión, ya que con esta medida se puede conocer:

En la medida de la tensión se colocan las puntas de prueba del polímetro en paralelo con los puntos o componente sobre el que se quiere conocer su diferencia de potencial.

Para detectar las caídas de tensión en corriente continua se debe ajustar el multímetro a las posiciones mV o VDC y conectar la punta de medida positiva (+ y de color rojo) al lado del dispositivo más próximo al terminal + de la alimentación, y la punta de medida negativa (– y de color negro), al lado más próximo de la masa, y posteriormente activar la función mín/máx.

Una medida similar se puede realizar en corriente alterna ajustando el multímetro a las posiciones mV o VAC, donde no hay que tener en cuenta la posición de las bornas al no existir polaridad.

Para que el multímetro registre la caída de tensión detectada se necesita que circule corriente. Al pasar la corriente a través de un conductor, debido a su resistencia interna, se produce un consumo de corriente que provoca una disminución de la tensión entre los extremos del conductor denominada caída de tensión.

La caída de tensión será mayor cuanto mayor sea la resistencia de la línea y la intensidad de la corriente que circula por ella. Esto se traduce en consumidores que funcionan de una manera más débil (por ejemplo, cuando un actuador acciona más lentamente), en calentamiento de los cables y de las conexiones.

Recuerde

La domótica se puede definir como “la automatización aplicada a la vivienda”, lo que engloba las tecnologías y mecanismos utilizados para controlar procesos dentro del hogar.

La intensidad se mide en serie, intercalando el polímetro en el circuito. Por lo tanto:

Esta medida también se puede realizar sin necesidad de intercalar el polímetro, por medio de una pinza amperimétrica.

Pinza amperimétrica

La resistencia se mide entre los terminales del componente, estando el componente desconectado por completo del circuito de tal forma que no exista tensión en el mismo.

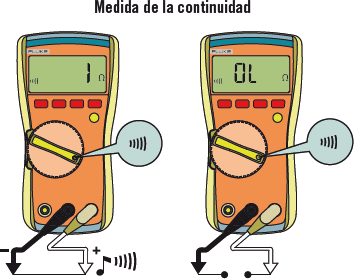

Se realiza con el circuito desconectado, sin tensión ni corriente. Si el circuito está abierto, el polímetro no emite sonido, sucediendo lo contrario en caso de que exista continuidad.

A continuación, se muestra un ejemplo de razonamiento deductivo empleado en la resolución de un problema de alimentación eléctrica.

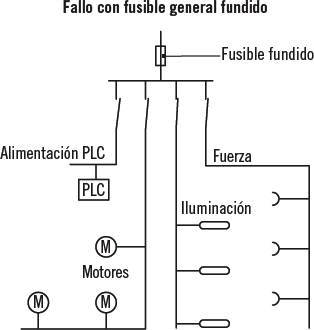

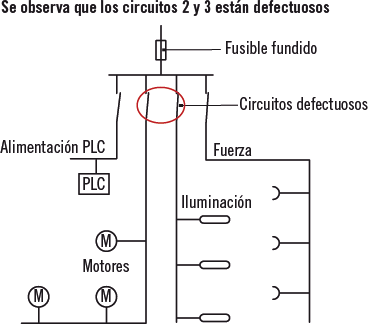

En la figura siguiente se presenta el esquema unifilar de una instalación de alimentación de un sistema automatizado. Se avisa al mantenedor de un problema en el circuito que hace que el fusible instalado en cabecera se funda.

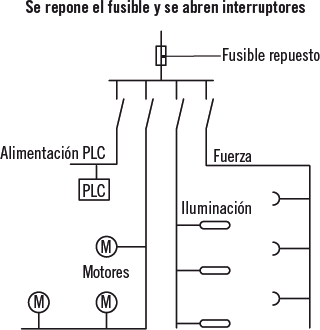

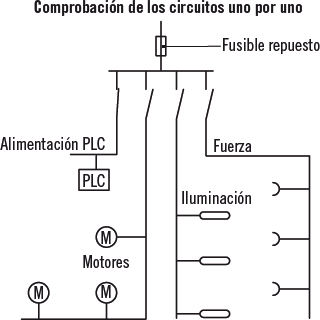

El proceso de razonamiento deductivo para localizar el fallo sería:

A continuación, se muestra una lista con el orden en el que se deben comprobar los componentes, basada en la probabilidad de que sean defectuosos:

Los motores pueden tener una protección por guardamotor. En ausencia de corriente los guardamotores se desconectan y cuando se restaura la corriente hay que volver a pulsar el botón de marcha para que el motor vuelva a funcionar.

No ocurre lo mismo con motores protegidos por magnetotérmicos, ya que el motor se para al faltar la corriente pero al volver, el motor se pone en marcha por sí solo.

Nota

La puesta en marcha inmediata, representa un peligro para los operarios en determinadas máquinas, por lo que algunas llevan dispositivos de mínima tensión que impiden que la máquina pueda volver a funcionar por sí sola.

En otras ocasiones, la ausencia de corriente es debida a que ha saltado un interruptor automático. También hay veces en las que la máquina ha sido desenchufada accidentalmente y nadie se ha percatado de este extremo.

Dos son las causas por la que un motor eléctrico se quema:

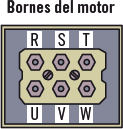

Al quemarse un motor, al menos dos fases se quedan en cortocircuito (a veces hasta tres, aunque es menos frecuente). Al reemplazar los fusibles fundidos estos saltan de nuevo. Para comprobar si un motor está quemado:

| Prueba | Medida |

| Entre R y S | Sin Continuidad |

| Entre R y T | |

| Entre S y T | |

| Entre R y U | Sin Continuidad |

| Entre S y V | |

| Entre T y W | |

| Entre R y V | Con continuidad |

| Entre S y W | |

| Entre T y V |

Pruebas de continuidad del motor para comprobar que no está quemado.

Cuando un motor no está quemado pero sus protecciones saltan (el relé térmico sigue desconectando el motor o los fusibles se funden), o cuando el motor se pone momentáneamente en dos fases y por sí solo recupera su marcha normal, la avería suele deberse a bornes flojos o defectos en los cables de alimentación.

La primera comprobación será siempre visual. Hay que observar que los conductores están en estado óptimo para el uso, sin aplastamientos y sin objetos pesados sobre ellos. Si no se observa ningún indicio de anormalidad, se debe verificar el cable. Para ello:

Consejo

En este caso, se recomienda reemplazar los tres conductores y no solo el que dé la avería.

Ninguna avería puede provocar el giro de un motor en sentido contrario. Si esto ocurriera es porque se han estado manipulando los cables de la instalación. La manipulación puede haberse realizado en la acometida general, por lo que si existiera más de un motor en la instalación es posible que giren también en sentido contrario.

Importante

Todo reemplazo de componentes o cableado en una acometida general debe hacerse marcando bien cada fase, en su entrada y salida. Para ello se pueden utilizar marcas con cinta aislante en los conductores.

Por lo tanto, la solución del cambio de giro más rápida no estará en cambiar dos fases de este motor, sino en hacer el cambio de las dos fases en el lugar donde se haya estado reparando una avería. De esta forma se evita cambiar las dos fases de cada motor.

A continuación se repasan otros problemas comunes en la utilización de motores.

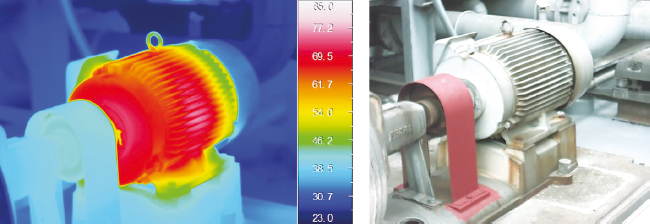

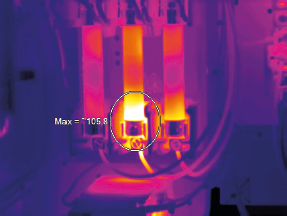

La termografía es un método de inspección y localización de averías en equipos eléctricos y mecánicos -componentes fundamentales de los sistemas automatizados- mediante la obtención de imágenes de la distribución de temperatura.

Utilización de cámara termográfica para localizar fallos

Nota

Este método de localización de averías se basa en el fenómeno físico de que la mayoría de los componentes de un sistema muestran un incremento de temperatura ante un mal funcionamiento.

Por ejemplo, el incremento de temperatura de un circuito eléctrico puede deberse a una mala conexión, y en equipos mecánicos a problemas con un rodamiento. Estudiando el comportamiento térmico de los componentes se pueden detectar defectos y evaluar su seriedad.

Las cámaras termográficas se utilizan para la inspección de componentes y sistemas eléctricos mientras están en funcionamiento con carga.

Con ellas se pueden examinar periódicamente los cuadros eléctricos y los centros de control de motores. Si esto no se hace, el calor podría elevarse hasta el punto de fundir conexiones y producir averías, llegando a provocar incendios.

Además de conexiones mal apretadas, los sistemas eléctricos pueden sufrir desequilibrios de carga, corrosión y otros aumentos de resistencia al paso de la corriente. Las inspecciones térmicas permiten localizar sencillamente puntos calientes y determinar la magnitud del problema, por lo que acortan el tiempo necesario para reparar el equipo.

Algunos ejemplos de fallos en equipamiento eléctrico que se pueden detectar con termografía son:

Termografía de un fusible con temperatura excesivamente elevada

Estos y otros problemas se pueden localizar en una fase temprana mediante técnicas termográficas, evitando costosos daños y situaciones de peligro.

En los sistemas automatizados, los elementos mecánicos son muy importantes en todas las operaciones. Los datos térmicos recogidos con una cámara termográfica son una valiosa fuente de información complementaria para los estudios de vibraciones y la inspección de los equipos mecánicos.

Ejemplo

Si un rodillo de una cinta transportadora está gastado, aparecerá claramente en la termografía, indicando que debe cambiarse.

Cuando los componentes mecánicos se desgastan y pierden eficiencia disipan más calor. Como resultado, los elementos o sistemas defectuosos aumentan rápidamente su temperatura antes de averiarse.

Comparando periódicamente lecturas de una cámara termográfica de la máquina con el perfil de temperatura de otra máquina en condiciones de funcionamiento normales (por ejemplo, recién instalada) es posible detectar una gran cantidad de fallos distintos.

Los motores también se pueden inspeccionar con una cámara termográfica. Los fallos en el motor, como los signos de desgaste en el contacto de las escobillas y los cortos en los armazones, producen un calor excesivo antes del fallo, y son imposibles de detectar mediante un análisis de vibraciones puesto que normalmente generan poca o ninguna vibración. La termografía permite comparar las temperaturas de distintos motores.

Termografía de un motor

Otros elementos mecánicos que se inspeccionan con cámaras termográficas son conexiones, transmisiones, cojinetes, bombas, compresores, correas, turbinas y cintas transportadoras.

Algunos ejemplos de averías mecánicas que se pueden detectar con la termografía son:

Estos y otros problemas se pueden detectar precozmente en una fase temprana mediante una cámara termográfica, evitando que se produzcan daños costosos y garantizando la continuidad de la producción.

Aplicación práctica

Se realiza una fotografía termográfica de un grupo de tres motores, obteniéndose la imagen representada a continuación:

Calentamiento excesivo de motores

Comentar qué conclusiones se pueden extraer de la termografía.

SOLUCIÓN

En la imagen se observa como dos de los tres motores de la línea se encuentran generando una temperatura excesiva, presagio de problemas en ellos, mientras que el motor del fondo tiene una temperatura normal.

Para el caso de equipamiento gobernado por lógica programada, los procedimientos de actuación son muy diferentes.

Dada la fiabilidad de los autómatas programables pocas son las averías que se pueden ocasionar a causa del mal funcionamiento del equipo, no obstante, en caso de aparición de una avería, es importante una rápida reparación dado que constituyen el cerebro que gobierna el conjunto de la maquinaria de producción.

Nota

El propio autómata programable incorpora sistemas de comprobación para la detección de averías como son los mensajes de error que aparecen en los bloques de visualización del autómata.

Los sistemas de comprobación comprenden una serie de funciones de diagnóstico y depuración incorporadas en la CPU de los autómatas. La CPU está permanentemente en comunicación con el bloque de visualización del autómata que incluye los servicios necesarios para la puesta en marcha, el funcionamiento, el diagnóstico y el mantenimiento del autómata y de todos los módulos de entradas/salidas. Por lo tanto, el bloque de visualización del autómata permite comprobar:

Recuerde

Cada fabricante de autómatas programables implementa de una forma diferente sus bloques de visualización. No todos los autómatas tienen las mismas funciones, disposición e información en sus bloques de visualización. Se recomienda leer exhaustivamente la documentación de uso del fabricante del autómata para conocer el correcto significado de la información que aporta el módulo de visualización y los procedimientos para obtenerla. Algunos modelos de autómatas incluso no incluyen bloque de visualización, sustituyendo esta función con otros dispositivos (por ejemplo, terminales de programación).

Ejemplo

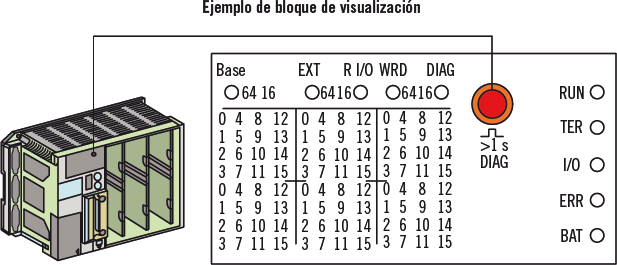

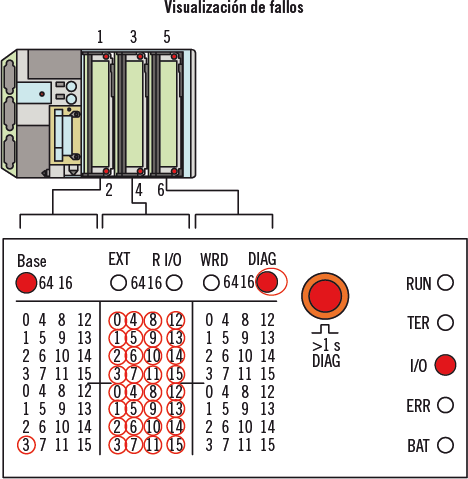

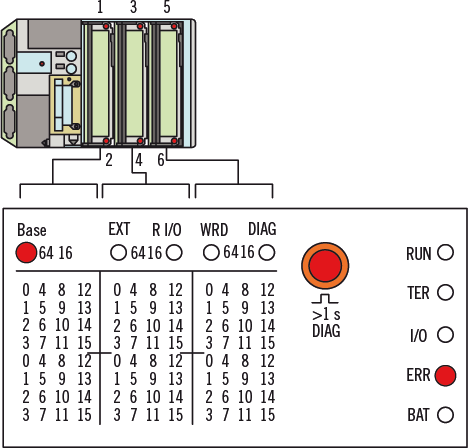

A continuación, se muestra el siguiente bloque de visualización de un autómata comercial que incluye lo siguiente:

Se realiza por los indicadores RUN, TER, I/O, ERR y BAT que informan del estado (indicador apagado, parpadeante o encendido) según la modalidad de funcionamiento del autómata:

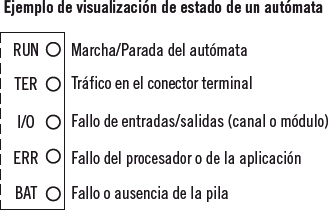

La visualización se efectúa a través de tres bloques de 32 indicadores que permite observar simultáneamente el estado de las entradas/salidas de tres módulos:

En el caso de la imagen anterior, las entradas y las salidas siguientes están en el estado 1:

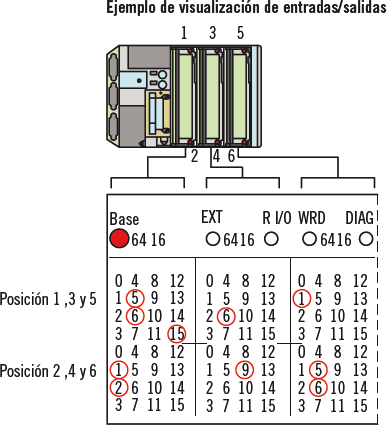

Para ver los fallos se debe acceder al modo diagnóstico, pulsando prolongadamente el pulsador hasta que el indicador DIAG se encienda.

En la imagen anterior se muestra un fallo de los módulos 28 E/S y 8 S, colocados respectivamente en las posiciones 1-2 y 6 del autómata, ya que los indicadores correspondientes al emplazamiento del módulo parpadean lentamente. La salida %Q4.9 también está en fallo (el indicador correspondiente parpadea rápidamente).

Aplicación práctica

Se accede al modo diagnóstico de un autómata programable, y se observa la siguiente información en el bloque de visualización, con los indicadores marcados en fondo oscuro parpadeando:

Explique resumidamente los fallos encontrados.

SOLUCIÓN

En la imagen anterior se muestra un fallo general del segundo módulo 28 E/S, colocado en las posiciones 3-4 del autómata, ya que los indicadores correspondientes al emplazamiento del módulo parpadean lentamente. La salida %Q2.3 también está en fallo (el indicador correspondiente parpadea rápidamente).

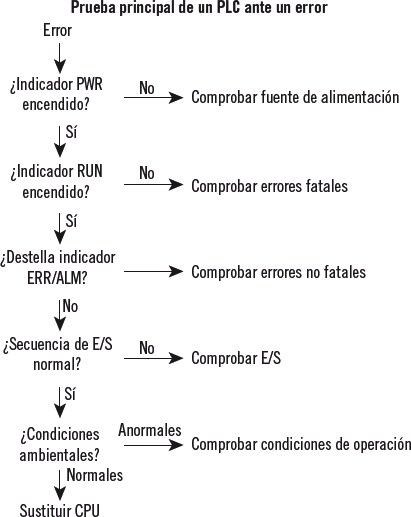

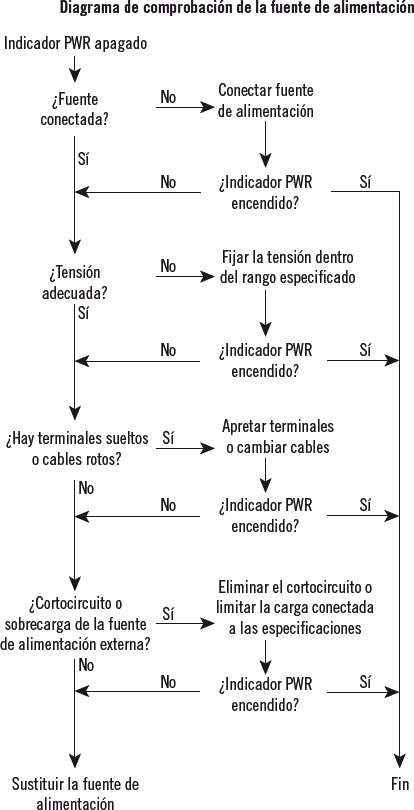

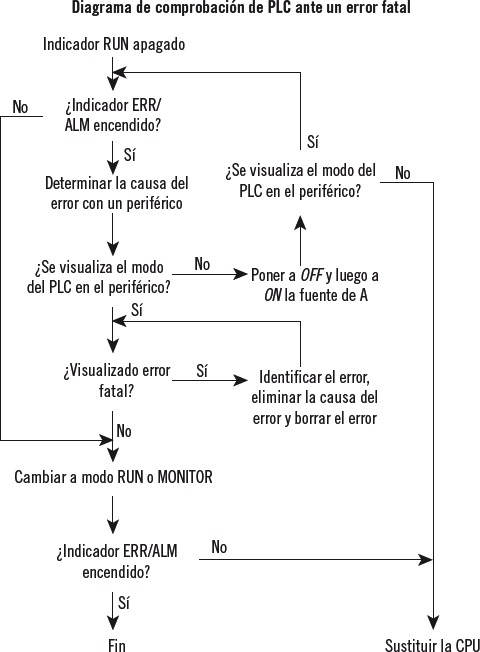

Para reparar y mantener un autómata programable se pueden utilizar varios diagramas de flujo, en función del componente del autómata o condición que se quiera comprobar. Siguiendo los pasos de estos diagramas, se suele encontrar una solución a los problemas de la mayoría de los autómatas. A continuación se muestran los diagramas de reparación:

El primer diagrama (prueba principal) remitirá a alguno de los cinco diagramas siguientes en función de los síntomas detectados.

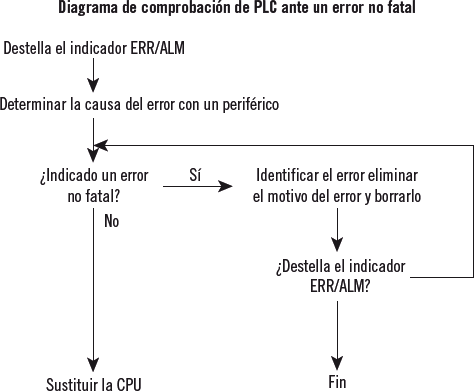

Con el siguiente diagrama de flujo se determina que el error producido no es fatal. Esto se caracteriza por destellos del indicador ERR mientras que el indicador RUN permanece en su posición normal (apagado). Se observa como una vez detectado el error hay que eliminar su causa, y borrarlo de la memoria de errores del autómata antes de ponerlo de nuevo en funcionamiento.

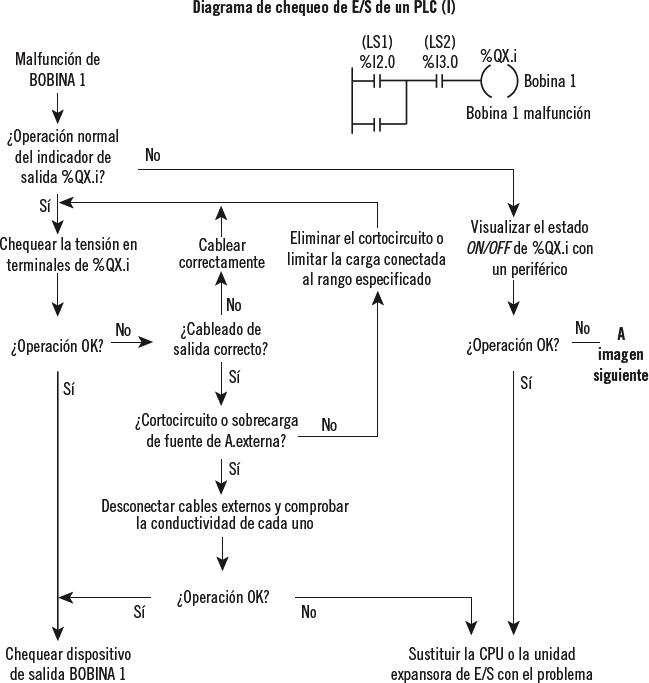

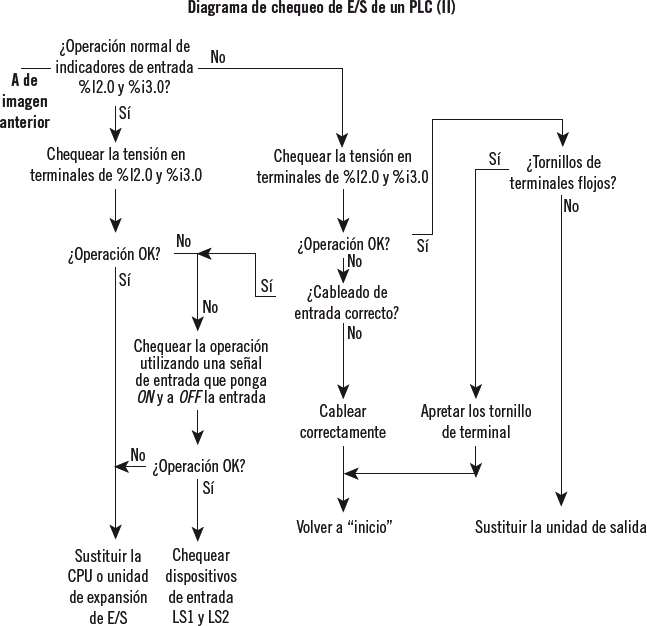

La comprobación de entradas/salidas está basada en el siguiente esquema de contactos:

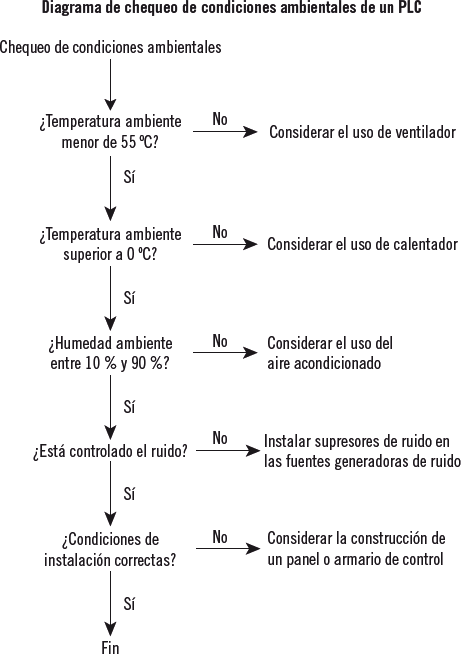

El siguiente diagrama de flujo recoge una serie de comprobaciones finales a realizar en caso de que el autómata no funcione adecuadamente y ya se hayan realizado todas las pruebas posibles del mismo, siendo todas favorables. Intenta averiguar si el autómata se encuentra trabajando fuera de sus límites ambientales, y por lo tanto su función se está viendo afectada por ello.

Aplicación práctica

Tiene un autómata con la siguiente información en el bloque de visualización. Indique qué prueba se realizaría para diagnosticar el problema encontrado.

SOLUCIÓN

Al permanecer el indicador RUN apagado y el indicador ERR parpadeante indica que se trata de un error no fatal, por lo que se procedería a realizar una comprobación del autómata ante un error no fatal.

Como se observa, la localización de averías en un autómata programable resulta fácil. Sin embargo, la reparación del autómata al ser un equipo electrónico, no lo es tanto. Una vez localizada la parte que falla (módulos de entradas, módulos de salidas, fuente de alimentación, CPU, etc.) se procederá a su sustitución por otra que funcione, y se intentará reparar el defecto en un taller con instrumentos adecuados (osciloscopio, aparatos de medida, comprobadores digitales, etc.), por si se pudiera conservar como recambio.

Nota

En el caso de averías internas propias del autómata (fallo de la CPU, módulos analógicos, etc.) muchas de las reparaciones no serán posibles sin consultar con el departamento técnico del fabricante del autómata, debiendo enviar el módulo para su reparación.

Para averías de circuitos externos al autómata se procederá de igual modo que lo indicado en el apartado anterior sobre reparación de circuitos de lógica cableada.

Una vez que se ha localizado una avería o defecto en la instalación automatizada habrá que proceder a su reparación siguiendo las indicaciones de los puntos anteriores de este capítulo.

Es muy importante que en toda reparación se sigan procedimientos de trabajo seguros.

Recuerde

Realizar labores de mantenimiento de equipos de potencia y control industrial bajo tensión eléctrica puede ser peligroso. Podrían producirse lesiones personales graves o la muerte por descargas eléctricas, quemaduras o activación no intencional del equipo controlado. La práctica recomendada es desconectar y bloquear el equipo de control de las fuentes de alimentación, y disipar la energía almacenada, si la hubiera. Si no pudiera desconectar la energía, asegúrese de conocer previamente todas las medidas de seguridad para los trabajos eléctricos bajo tensión y de utilizar las protecciones adecuadas.

A continuación se describen los procedimientos de reparación más comunes en instalaciones automatizadas.

La instalación eléctrica de alimentación del sistema automatizado suele ser fuente de fallos y averías relacionadas con las sobrecargas y los cortocircuitos, aunque se pueden presentar otros defectos.

Los fusibles de las líneas de suministro eléctrico de la instalación automatizada están en la cabecera de la red, previos a los interruptores automáticos.

Nota

La reparación de un fusible fundido consistirá en colocar un fusible del mismo amperaje que el dañado. Nunca se debe de aumentar su calibre, ya que un sobredimensionado del fusible supone una desprotección de la línea que puede suponer la destrucción de esta al permitirse el paso de una corriente superior a la debida.

En el interior de la maquinaria, en las cercanías de las entradas del cable de alimentación, también se suelen colocar fusibles. A veces el fusible tiene fácil acceso y en otras hay que desmontar alguna chapa protectora o abrir un armario.

En caso de duda acerca de que el fusible esté fundido o no, se desmontará y se comprobará la continuidad. Si está fundido se reemplaza por otro nuevo, ya que nunca se debe reparar (esto significaría variar su calibre, lo que puede derivar en una avería mayor).

Cuando una línea de alimentación funde los fusibles con demasiada frecuencia, la solución es aumentar la sección de la línea y si fuera necesario contratar un suministro de mayor potencia. También existen dispositivos automáticos de control de potencia. Estos componentes actúan cuando se sobrepasa la potencia máximo contratada, desconectando automáticamente durante unos minutos los circuitos menos importantes y volviéndolos a conectar de forma también automática.

Inicialmente se ignora si un fusible ha fundido por cortocircuito o por sobrecarga. Esto se averigua al colocar un fusible de repuesto: si se funde inmediatamente existe un cortocircuito, y si funde después de pasado cierto tiempo (horas o días) es debido a una sobrecarga. En este último caso hay que proceder como se indica en el párrafo anterior.

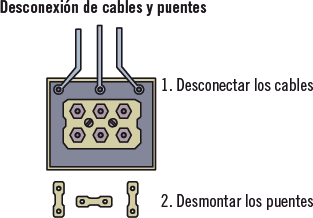

En caso de fallo por cortocircuito se actuará de la siguiente forma:

En la actualidad, existen infinidad de componentes empleados en sistemas automatizados, fabricados por miles de fabricantes de todo el mundo. No existen por lo tanto procedimientos únicos para la reparación de componentes, sino que cada fabricante, en función del diseño, materiales, calidad, aplicación, etc. elabora una serie de manuales de servicio, mantenimiento o reparación de sus productos.

Recuerde

Es muy importante tanto para la seguridad de las personas como la de los equipos, seguir las indicaciones de reparación que cada fabricante facilita con el componente. No todos los componentes se reparan con los mismos procedimientos, herramientas o materiales. Se recomienda leer exhaustivamente la documentación de reparación del fabricante antes de realizar cualquier procedimiento de mantenimiento o reparación.

A continuación se muestra un ejemplo de reparación de componentes extraídos de la documentación de servicio que elaboran los fabricantes, debiendo el lector profundizar en caso de que en su vida laboral se encuentre con componentes diferentes o de otros fabricantes.

Quiere reparar un variador de velocidad de corriente alterna que controla el arranque/parada de un motor de una línea automatizada. El principal síntoma del variador es que este no arranca. Adicionalmente el módulo de interfaz de operador del variador (denominado HIM por el fabricante), que es una pequeña pantalla de visualización del aparato, muestra el mensaje “parado”, y existe un bit con valor 1 en el registro “[Prop.Arranque]”.

Para solucionar este problema, se sigue la Guía de localización y corrección de fallos del variador de frecuencia.

Portada de la Guía de localización y correción de fallos

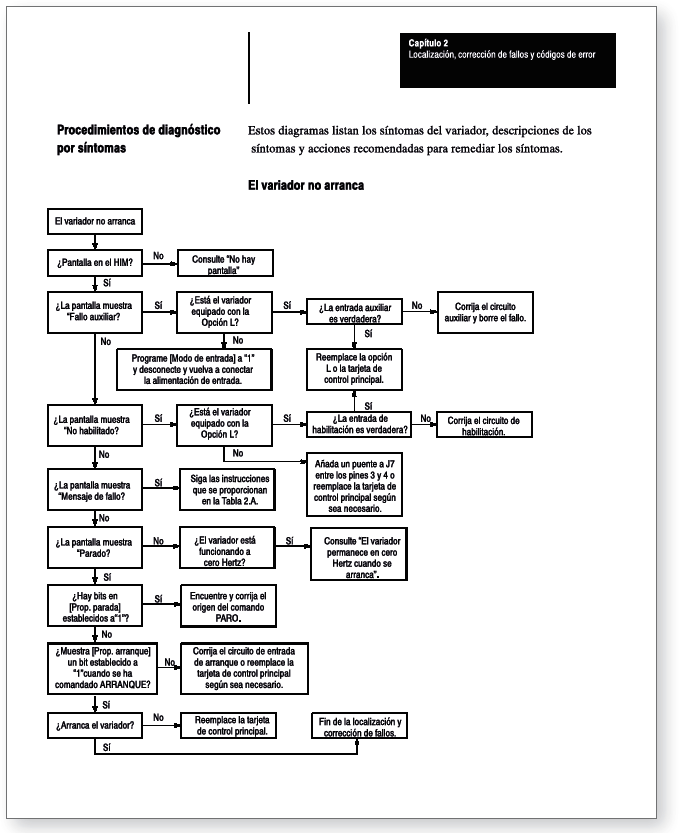

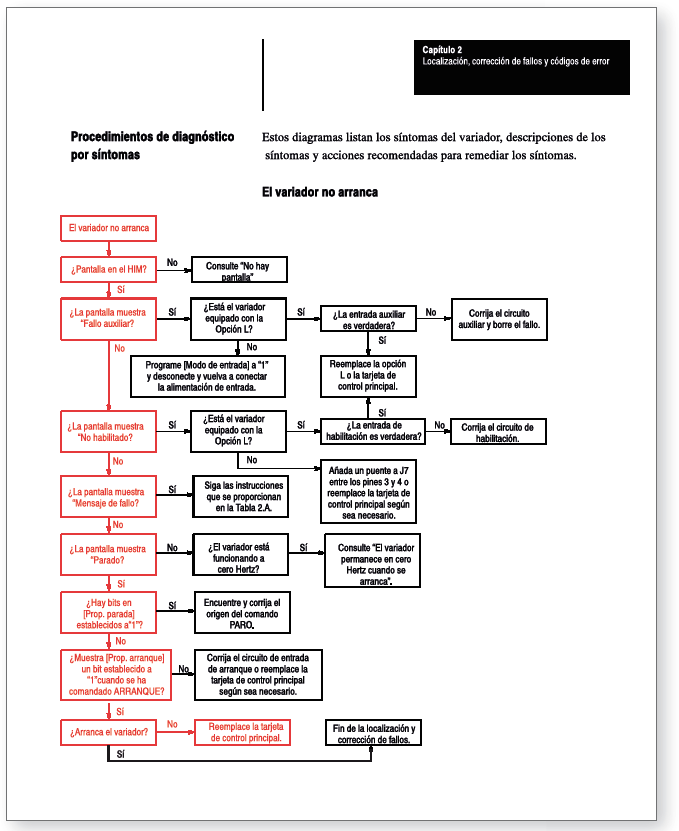

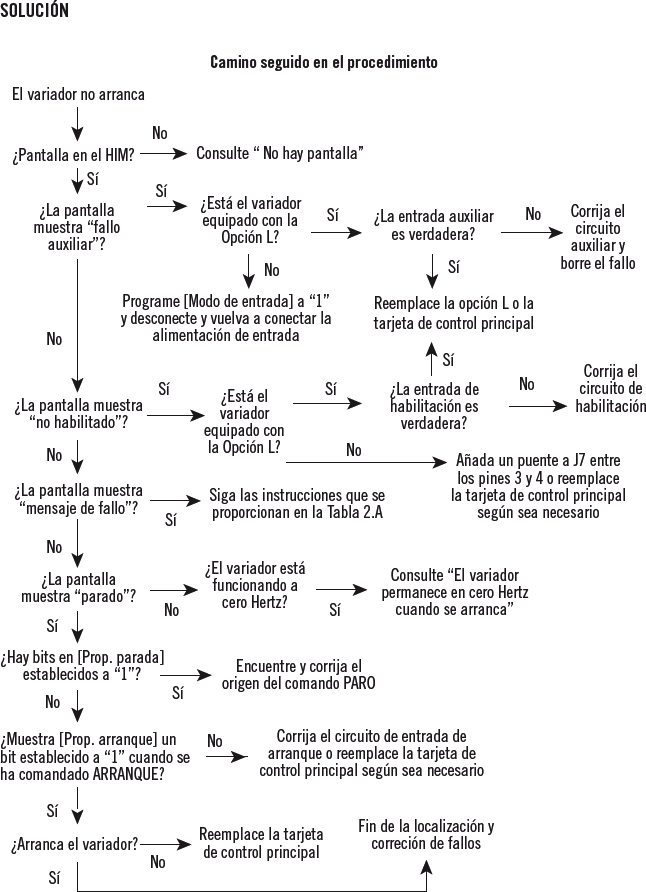

En su interior se pueden encontrar varios procedimientos de diagnóstico por síntomas, se buscará el síntoma principal que tiene el aparato, que es que el variador no arranca:

Procedimiento de diagnóstico del variador cuando no arranca

Dentro de este procedimiento hay que seguir el flujo según el resto de síntomas que se puedan observar en la máquina. El camino está representado en rojo, en la imagen siguiente:

Camino seguido en el procedimiento

Claramente se observa que el problema está en la tarjeta de control principal, indicándose en el diagrama que se debe sustituir.

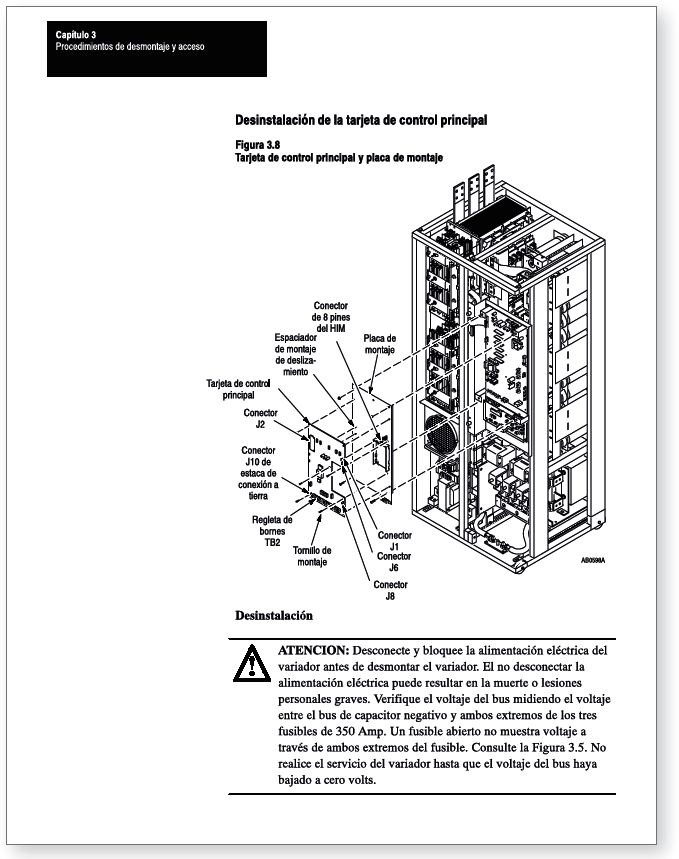

Dentro del mismo manual se debe buscar la operación de reemplazo de la tarjeta principal y seguir las indicaciones del fabricante para la sustitución:

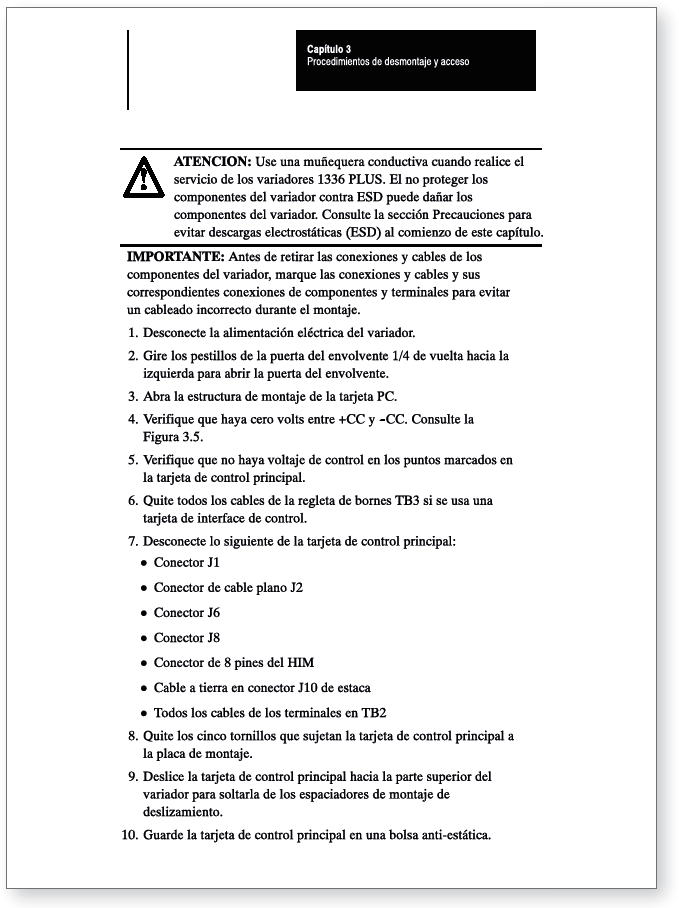

Procedimiento de desmontaje e instalación de la tarjeta (I)

Procedimiento de desmontaje e instalación de la tarjeta (II)

Procedimiento de desmontaje e instalación de la tarjeta (III)

Siguiendo las indicaciones del procedimiento se puede reparar la unidad con garantías para el propio equipo y para la seguridad del mantenedor.

Aplicación práctica

Usted tiene un variador de frecuencia aparentemente averiado. Se conoce que el variador no incorpora ningún tipo de opción. Los síntomas que presenta el componente son los siguientes:

El principal síntoma del variador es que no arranca.

Adicionalmente el modulo de interfaz de operador del variador (HIM), muestra el mensaje “Fallo auxiliar”.

Siguiendo el diagrama de flujo de la reparación, encuentre la solución para poner en marcha el variador.

Según el diagrama, siguiendo los síntomas del problema, la solución estaría en programar el modo en entrada del variador con el valor 1. Posteriormente se desconectaría y volvería a conectar la alimentación de entrada y el variador debería arrancar.

Es sumamente importante cuando haya que inspeccionar y reparar el equipamiento automatizado, contar con toda la documentación de uso y funcionamiento del sistema, ya que solo se podrá efectuar un adecuado diagnóstico conociendo cómo funciona exactamente el equipo. Para ello, se debe recopilar toda la información gráfica del sistema (principalmente esquemas) y en caso de sistemas programados la información de configuración y programas de control.

Dentro de la información técnica anterior se encuentran las características técnicas de instalación. El mantenedor deberá asegurar que estas características básicas no varíen en el tiempo debido a desgastes y regulaciones deficientes, consiguiendo siempre un rendimiento óptimo de la instalación.

Aún cuando el sistema esté sometido a inspecciones periódicas, siempre existe la posibilidad de que se produzcan averías. En sistemas automatizados, debido a que conjugan principalmente sistemas eléctricos y mecánicos, las averías tipo o más normales que se producirán tienen relación con estos sistemas: cortocircuitos, sobrecargas, aislamientos, cortes de alimentación, motores quemados, etc.

Para llegar a efectuar una reparación con garantías se deben seguir inicialmente procedimientos de lógica deductiva para encontrar los defectos. En función del sistema o componente averiado existen procedimientos de localización y reparación probados por los fabricantes de forma que se realice el mantenimiento de manera segura para las personas, las instalaciones y el medioambiente.

Ejercicios de repaso y autoevaluación

1. Los esquemas que muestran cómo se interconectan eléctricamente los componentes entre sí se denominan:

2. De las siguientes frases, indique cuál es verdadera o falsa.

3. Complete la siguiente oración:

Un correcto mantenimiento ________ de los componentes es la forma más adecuada de asegurar que los ________ de los componentes están dentro de los parámetros normales y que su ________ inicial no ha sufrido variaciones. Esto implicará a su vez que el ________ de la maquinaria sea siempre elevado.

4. Relacione los siguientes elementos:

5. La parte de la maquinaria con más probabilidad de sufrir una avería será normalmente:

6. Señale la opción incorrecta, respecto al bloque de visualización del autómata:

7. Es conveniente subdividir el esquema en partes más elementales…

8. Cuáles de los siguientes, son problemas ocasionados por los componentes externos de la máquina:

9. Complete la siguiente oración:

Realizar labores de __________ de equipos de potencia y control industrial bajo __________ puede ser peligroso. Podrían producirse __________ personales graves o la __________ por descargas eléctricas, quemaduras o activación no intencional del equipo controlado.

10. ¿En qué consiste la reparación de un fusible fundido?