1. Lean manufacturing

1. Lean manufacturing 1. Lean manufacturing

1. Lean manufacturingLean es un término introducido por Daniel T. Jones y James P. Womack, en los años noventa, en su libro La máquina que cambió el mundo para describir el sistema de producción que Toyota había estado utilizando desde la década de 1950. Realmente, el concepto va más allá de aplicar una metodología o un conjunto de herramientas. Se trata más bien de una filosofía o forma de pensar. El objetivo es crear el máximo valor posible, desde el punto de vista del cliente, con el menor consumo posible de recursos, usando el conocimiento y habilidades de las personas que realizan el trabajo.

Dentro de los beneficios de aplicar esta forma de pensamiento, está la eliminación de desperdicios y actividades que no aportan valor al cliente, la reducción drástica de inventarios y la mejora de la satisfacción del cliente.

Los principios clave del Lean manufacturing son:

• Calidad perfecta a la primera mediante la detección y solución de los problemas en su origen.

• Minimización del gasto, eliminando todas las actividades que no son de valor añadido y redes de seguridad, optimización del uso de los recursos escasos (capital, personas y espacio).

• Mejora continua con el objetivo de reducir costes, mejorar la calidad, aumentar la productividad y compartir la información.

• Procesos pull, guiados por la demanda del cliente final y no empujados (push) por el final de la producción (oferta).

• Flexibilidad, obtenida a partir de producir rápidamente gran variedad de productos, sin sacrificar la eficiencia debido a volúmenes menores de producción.

• Construcción y mantenimiento de una relación a largo plazo con los proveedores tomando acuerdos para compartir el riesgo, los costes y la información.

Allá por el año 1894, un japonés de 27 años llamado Sakichi Toyoda acababa de inventar una nueva máquina para enrollar hilo; 3 años más tarde patentó, también, un telar automatizado en lo que puede considerarse el primer paso dentro de la revolución textil en un país que estaba más cerca de la Edad Media que de la industrialización.

Ya a principios del siglo xx, Toyoda funda su propia empresa de talleres automáticos en la que serán clave estos 3 principios:

1. Detener las operaciones siempre que ocurra algo irregular.

2. No fabricar nunca productos defectuosos.

3. Que el personal no tenga que vigilar constantemente las máquinas.

En 1929, vende la patente de su telar automático y con las 100.000 libras que consigue, él y su hijo se embarcan en el nuevo negocio del automóvil. Al año siguiente, Kiichiro Toyoda comienza a investigar los motores de gasolina y para ello se traslada a Norteamérica, llevando muy presentes los lemas de la automatización autónoma propios de la empresa de su padre, pero añadiéndole su propia metodología de aprendizaje: observar, probar y equivocarse.

Con estas premisas, en 1933 Kiichiro Toyoda funda Automóviles Toyoda como una división de la empresa de telares automáticos de su padre, y en 1935 Toyoda lanza su primer vehículo automóvil: el Toyoda AA. El cambio de nombre a Toyota se debe a que es más sencillo fonéticamente y se compone de 8 trazos, un número que da suerte en Japón.

Durante la Segunda Guerra Mundial Toyota se dedica a la producción de camiones para el ejército y la producción de vehículos comerciales no se reemprende hasta 1947, con el Toyota SA, un pequeño automóvil de formas similares a las del alemán Volkswagen Beetle. En 1948, Kiichiro Toyoda abandona la Toyota Motor Company, inmersa en una crisis financiera, y toma el relevo Taiichi Ohno, quien desarrolla el sistema de producción pull. De esta forma, los componentes necesarios para la producción ya no dependen de los pedidos actuales, sino que se reponen en función de los pedidos ya servidos y facturados. Ohno investigó y desarrolló el método de control de calidad del pionero W. Edwards Deming, basado en la mejora tecnológica de cada etapa de un negocio, desde el diseño hasta la post-venta. Así fue como dio forma definitiva al concepto de just in time y al principio de kaizen, lo que convierte a Ohno en el verdadero artífice del TPS (Toyota Production System) que terminará por consolidar a Toyota como uno de los principales fabricantes en el mundo de la automoción.

En cuanto a operaciones, 3 son los principales pilares sobre los que se asienta el modelo de producción de Toyota y en los que se ha apoyado para llegar a ser el mayor fabricante de vehículos en el ámbito mundial:

• Just in time: Ningún componente de un vehículo se fabrica antes de que sea estrictamente necesario. Toyota evita la acumulación de inventarios innecesarios que producen pérdidas.

• Jidoka: Alude a la automatización con un toque humano que combina la colocación de las máquinas en el orden en que se usan y la capacitación de los asociados para manejarlas, lo que permite que la producción fluya de forma continua.

• Kaizen: Es un concepto basado en la idea de que todo es mejorable. Siempre. La mejora continua se convierte en una fuerza motriz que impulsa la calidad en Toyota.

EN UN SISTEMA DE PRODUCCIÓN PULL, LOS COMPONENTES NECESARIOS PARA LA PRODUCCIÓN YA NO DEPENDEN DE LOS PEDIDOS ACTUALES, SINO QUE SE REPONEN EN FUNCIÓN DE LOS PEDIDOS YA SERVIDOS Y FACTURADOS.

Las ventajas de utilizar este sistema de producción son:

• Reducción de costes: El sistema permite competir con productos de bajo coste al fabricarlos incrementando la productividad.

• Aumento de la calidad: Con el diseño de productos fiables y fabricando artículos sin defectos se logra la asociación entre marca y calidad.

• Mejora del servicio: El sistema de producción Toyota permite la entrega exitosa de los productos tanto en cantidad como en fecha y en precio.

• Flexibilidad: El sistema permite modificar los productos o los volúmenes de producción cuando existan variaciones de la demanda, cambios en el mercado o innovaciones tecnológicas.

• Innovación: La mejora de todos los procesos facilita el desarrollo de nuevos productos, la investigación y creación de innovadoras tecnologías de producción y la implementación de mejores sistemas de gestión. Todo redundando en beneficio para el cliente final.

Muchos de los postulados del sistema de producción de Toyota han sido incorporados en otros sectores diferentes al de la automoción. Mediante el just in time, Zara rompió las reglas tradicionales de la cadena de suministro de la moda; su cadena de suministro se caracteriza por un inventario reducido y la renovación de sus colecciones de forma continua, centrando su estrategia en el consumidor para dar respuesta a sus necesidades de forma rápida. 2 veces a la semana los gerentes de tienda realizan pedidos a la fábrica, y 2 veces a la semana, en la fecha prevista, llegan nuevas prendas.

En los modernos centros logísticos los pedidos de las tiendas generan un proceso automatizado en el que el sistema mueve las cajas de prendas de ropa para preparar un envío con la cifra exacta de piezas que necesita el punto de venta. Todo ese material que se obtiene del almacén inteligente va a parar exactamente a la caja que ha pedido cada tienda. En tan solo 8 horas desde la recepción del pedido, el centro logístico está en disposición de realizar el envío.

Jidoka es una metodología de origen japonés que significa autonomización de los defectos o automatización con enfoque humano; junto al just in time, es uno de los pilares más importantes del Lean manufacturing.

Se trata de una metodología ideada por Sakichi Toyoda, quien creó un dispositivo capaz de detener un telar en el momento justo en el que se rompía uno de sus hilos. De igual forma, dicho dispositivo alertaba mediante una señal visual al operador de la máquina que esta se había detenido, reduciendo los tiempos perdidos en el proceso y proporcionando un sistema de autocontrol.

El objetivo principal de Jidoka es el de dotar a los procesos de mecanismos de autocontrol de calidad, de tal manera que ante una eventual situación anormal, el proceso se detenga de manera automática o manual, disponiendo de medios para solucionar los problemas en el momento en que se producen y evitando que los defectos se propaguen aguas abajo del proceso productivo, con lo que se logra reducir el número de unidades defectuosas que avanzan en el recorrido. A partir de la implementación de jidoka, operación e inspección son procesos simultáneos, en los cuales máquinas y operarios se constituyen en inspectores de calidad, y así se cambia el paradigma de inspeccionar para detectar defectos a inspeccionar para prevenir defectos.

Jidoka se basa en 2 sistemas de detección:

• Máquinas autonomatizadas: Máquinas que cuentan con dispositivos de detección automáticos para prevenir la producción de unidades defectuosas.

• Capacidad del operador de parar la producción: En este caso el mecanismo que detiene y previene la producción de unidades defectuosas puede ser accionada por el operario.

Un evento jidoka consta de los siguientes pasos:

1. Localización de la anomalía: Momento en el que un dispositivo automático o el operario identifican la anomalía en la operación.

2. Detención de la operación: La operación es detenida por un dispositivo automático o por capacidad del operario, con el objetivo de evitar que se produzcan unidades defectuosas.

3. Emisión de la alerta: Un dispositivo automático o el operario deben alertar a toda la línea de producción acerca de la anomalía presentada.

4. Acciones sintomáticas, soluciones rápidas: Implementar soluciones que ataquen el efecto percibido, reduzcan el impacto de la anomalía y que brinden continuidad a la operación.

5. Detectar y corregir la causa raíz: Cada anomalía detectada (incluso si sus síntomas son corregidos) debe iniciar un evento kaizen para la solución del problema y eliminación de las causas raíces.

El concepto de jidoka es revolucionario por muchos motivos. En primer lugar, choca frontalmente con los esquemas de organización tayloristas anteriores, donde solo el jefe de planta podía detener la cadena de producción y donde los trabajadores eran meros peones que necesitaban ser supervisados mediante una escalera jerárquica de mando.

Para poder asumir la responsabilidad de detener la línea de producción, el trabajador pasa a ser un trabajador cualificado y con capacidad para tomar decisiones. La figura del controlador o del supervisor es eliminada. El compromiso de los trabajadores es mucho mayor cuando se delega en ellos responsabilidades y cuando se les otorgan medios para detectar los obstáculos y solucionarlos que cuando se limitan a obedecer las decisiones que se toman a distancia de donde ocurren los problemas.

EL COMPROMISO DE LOS TRABAJADORES ES MUCHO MAYOR CUANDO SE DELEGA EN ELLOS RESPONSABILIDADES QUE CUANDO SE LIMITAN A OBEDECER LAS DECISIONES QUE SE TOMAN A DISTANCIA DE DONDE OCURREN LOS PROBLEMAS.

Otro aspecto revolucionario del concepto de jidoka es el relacionado con el control de calidad. Con jidoka los departamentos de control de calidad ya no son necesarios, porque la calidad no es responsabilidad de un único departamento, sino de todos los trabajadores de la empresa. Evidentemente, el final del proceso es el lugar donde más caro resulta encontrar los defectos. Producir para desechar es un despilfarro. Si hay algún proceso que requiere supervisión constante, la solución es corregir ese proceso para que no la requiera, de forma que la calidad quede automatizada o integrada en el propio proceso productivo. Jidoka representa esta automatización del control de calidad agregándole un toque humano.

Un elemento clave para el jidoka es el poka yoke, desarrollado por Shingeo Shingo hacia 1960 que significa: poka: error no intencionado, equivocación y yoke: evitar; es decir, evitar equivocaciones. Defectos y errores no son lo mismo. Defectos son resultados. Errores son la causa que origina los resultados o defectos. Defectos son errores recurrentes. El objetivo de poka yoke es reducir los defectos por errores humanos a través de herramientas simples y de bajo coste. Los errores humanos se originan normalmente por alguna distracción de la gente, cansancio, confusión, desmotivación, entrenamiento inadecuado, mala actitud... Un buen mecanismo poka yoke es el que no requiere ninguna atención del operador y previene que ocurra el posible error a pesar de que el operador haya contribuido deliberadamente a que surja.

Los errores al final del proceso se pueden corregir aplicando métodos que:

• Dificulten que el operario pueda equivocarse en el proceso.

• Evidencien de tal forma el defecto que tengamos tiempo para reaccionar y poder corregirlo.

La geometría de la tarjeta SIM de un móvil es un buen ejemplo de poka yoke, ya que imposibilita que pueda colocarse erróneamente. La forma de los dispositivos USB también impide que puedan conectarse de forma errónea y produzcan averías internas en los circuitos. S. Shingo comentaba:

«Las causas de los defectos se encuentran en errores simples, y los defectos son el resultado de no dar importancia a dichos errores».

Una de las premisas de la filosofía lean es la identificación y eliminación del gasto en todas sus formas en busca de aumentar la satisfacción de los clientes. Para entender lo que podemos considerar gasto dentro de este enfoque, es necesario comprender los componentes clave del trabajo. Todo lo que hacemos en nuestro negocio (tareas, actividades, procesos…), podemos desagregarlo en 3 componentes básicos:

• Valor: También conocido como valor añadido; es cualquier actividad que realizamos y que el cliente ve como beneficiosa para sus intereses y estaría dispuesto a pagar por ella. Es importante que se tenga en cuenta que es el cliente quien decide si algo le aporta o no valor, por lo que debemos ver este concepto con los ojos del cliente y no con los del negocio.

• Trabajos necesarios: Se trata de tareas que no aportan valor añadido a los clientes ni al negocio, pero que son absolutamente necesarias por temas de regulación, normativas o requerimientos para llevara a cabo la actividad.

• Gasto: Simplemente, todo lo demás. Cualquier actividad, recurso o tarea que no aporta valor añadido al cliente y que aumenta los costes.

Si analizas tu negocio desde el punto de vista del cliente te sorprenderás al ver que la mayor parte de las tareas que realizas no les aporta valor añadido y que lo único que estás añadiendo es coste a tu negocio sin que el cliente lo valore. Por eso el enfoque lean trabaja en reducir al máximo ese gasto. Quizá te estés preguntando ahora: si la mayor parte de lo que genera mi negocio es gasto, entonces, ¿de dónde procede todo ese gasto? Existen 3 tipos de gasto, conocidos popularmente como las «3 M del gasto» (por las iniciales de cada uno de ellos):

• Mura o variabilidad: Cualquier variación no prevista que produce irregularidad en el proceso y provoca desequilibrio. Puede surgir a causa de la variación de la demanda, sobreproducción de productos innecesarios, etc. Podemos solucionarlo conociendo en profundidad las necesidades y demanda de los mercados y clientes, trabajar por pedidos para producir la cantidad adecuada en el momento apropiado, en la cantidad necesaria y acorde a la capacidad de producción.

• Muri o sobrecarga: Cualquier actividad que requiere un estrés o esfuerzo poco razonable por parte del personal, material o equipo, provocando cuellos de botella (la acumulación de tareas en una determinada fase del proceso), tiempos muertos, etc. Surge, principalmente, a causa de una mala planificación. Para evitarlo es necesario tener unos adecuados estándares de trabajo, priorizar las actividades, hacer un diseño adecuado de las instalaciones (lay-out), planificar la demanda o reducir tiempos de preparación y cambios de formato. Fundamental será la participación de las personas en el control y su toma de decisiones.

LA ELIMINACIÓN DEL DESPERDICIO ES LA FORMA MÁS EFICIENTE DE AUMENTAR LA RENTABILIDAD DE CUALQUIER ORGANIZACIÓN, POR ESO ES IMPORTANTE ENTENDER EXACTAMENTE QUÉ ES Y DÓNDE SE ENCUENTRA.

• Muda o desperdicio: Es todo derroche o desaprovechamiento de los recursos y capacidades con los que cuenta una organización: materiales, maquinaria y equipo, tiempo, espacio, competencias, talento humano, etc. El uso productivo de los recursos nos conduce a la reducción del desperdicio y a la conservación de los recursos escasos o más caros.

Taiichi Ohno identificó 7 tipos de desperdicios o muda:

1. Muda de sobreproducción: Procesar artículos más temprano o en mayor cantidad que la requerida por el cliente. Se considera como el principal desperdicio y la causa de la mayoría de los otros desperdicios.

2. Muda de exceso de inventario o de stock: Excesivo almacenamiento de materia prima o materiales, producto en proceso y producto terminado.

3. Muda de retrasos, esperas y paros: Personal esperando por información, instrucciones de trabajo, materiales o herramientas necesarias para realizar su trabajo, clientes o visitantes esperando a ser atendidos, piezas esperando para continuar su procesamiento; maquinaria parada por averías, etc.

4. Muda de transporte y envíos: Mover trabajo en proceso de un lado a otro, incluso cuando se recorren distancias cortas; también incluye el movimiento de materiales, partes o producto terminado hacia/desde el almacén, o hacia/desde otras áreas o procesos.

5. Muda de desplazamientos y movimientos: Cualquier movimiento físico o desplazamiento que el personal realice que no agregue valor al producto o servicio, p. ej. cuando las personas deben bajar y subir documentos, desplazarse para buscar materiales, entre otros.

6. Muda de sobre-procesamiento: Realizar procedimientos innecesarios o que no agregan valor: contar, acomodar, inspeccionar, revisar o duplicar procesos. Utilizar herramientas o equipos inapropiados, desarrollar características o funciones en los productos que no son valoradas por los clientes...

7. Muda de rechazos, fallos y defectos: Corrección de errores y trabajos duplicados derivados de la identificación de no conformidades o por devoluciones del cliente, destruir o reprocesar productos que no reúnen las condiciones óptimas de calidad…

Adicionalmente a estos 7 tipos originales de Ohno, posteriormente se añadió un octavo, denominado Muda de competencias y talento humano, que recoge el no aprovechamiento de la creatividad e inteligencia de los colaboradores, sus competencias y potencial para mejorar la productividad, resolver los problemas de calidad e innovar.

Los 3 conceptos van juntos. Cuando un proceso no está equilibrado (mura), se produce una sobrecarga en el equipo, las instalaciones y las personas (muri) que dará lugar a actividades sin valor añadido (muda). La eliminación del desperdicio es la forma más eficiente de aumentar la rentabilidad de cualquier organización. Por eso es importante entender exactamente qué es y dónde se encuentra. Y lo que es más importante, sin aumentar el estrés de las personas: no se trata de hacer más, sino de hacerlo mejor.

La expresión japonesa, ¡gambatte kudasai!, se traduciría literalmente en castellano como «¡que te vaya bien!» Aunque, realmente, debería traducirse por las expresiones «¡trabaja duro!» o «¡da lo mejor de ti!» Y es que, en Japón, a diferencia de la cultura occidental, lo que cuenta no es tanto el resultado de nuestro trabajo, sino más bien el esfuerzo y dedicación que ponemos en él. Para nosotros un buen resultado quiere decir que probablemente hemos seguido el camino correcto; para un japonés seguir el camino correcto quiere decir que probablemente obtendrá un buen resultado. En un mundo en continua evolución está claro que buscar modos de mejorar nuestros procesos y crear nuevos productos son acciones clave para nuestro negocio. Dentro del campo del Lean manufacturing existen 2 vías de generación de mejora: kaizen (conocido como «mejora continua») y kaikaku (también conocido como «cambio radical»).

Durante los años cincuenta, la ocupación de las fuerzas militares estadounidenses llevó a Japón a expertos en métodos estadísticos de control de calidad de procesos, que estaban familiarizados con los programas de entrenamiento denominados TWI (Training Within Industry), cuyo propósito era proveer servicios de consultoría a las industrias relacionadas con la guerra. Los programas TWI sirvieron como herramienta de instrucción a la industria civil japonesa en lo referente a métodos de trabajo (control estadístico de procesos). Estas metodologías fueron impartidas por William Edwards Deming y Joseph Juran y fueron fácilmente asimiladas por los japoneses. De este modo se pusieron en contacto la milenaria filosofía de superación de los orientales y la inteligencia racional de los occidentales, que dio lugar a lo que ahora se conoce como la estrategia de mejora de la calidad o kaizen. La aplicación de esta estrategia a su industria llevó al país a estar entre las principales economías del mundo. Kaoru Ishikawa retomó este concepto para aplicar la mejora continua o kaizen a los procesos, siempre y cuando se conozcan todas las variables del proceso.

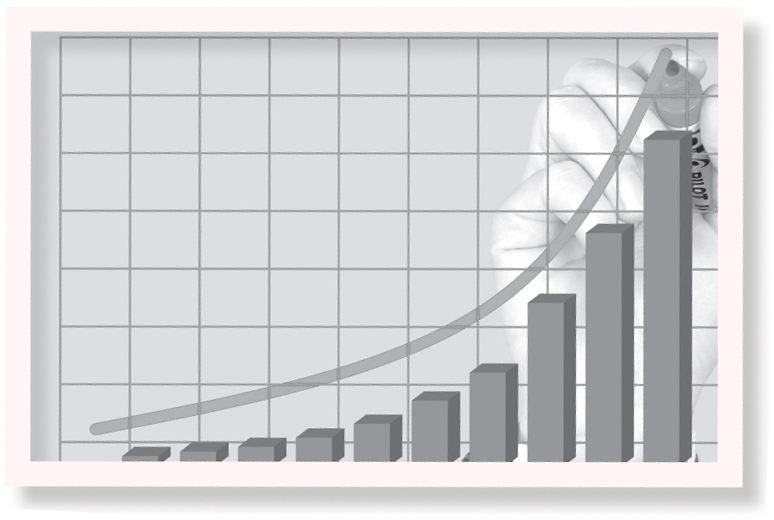

Según el pensamiento kaizen, la mejora continua se cimienta en la suma de pequeñas mejoras que se logran con la implicación de todo el personal en un ciclo permanente. Todo el mundo tiene un papel en esta misión, desde el equipo directivo al personal que trabaja en planta. Se trata de un planteamiento a largo plazo que se construye sobre la experimentación continua y la innovación. Y aquí reside su poder: los pequeños cambios que cualquier persona puede implementar a diario y que con el paso del tiempo generan grandes resultados. Si realmente crees que tanto tú como tu organización mejorará continuamente, entonces no hay límites para el éxito.

La filosofía kaizen se basa en estos principios:

1. Desecha las ideas preconcebidas, cuestiona las prácticas actuales: Si alguien se toma el tiempo para formular una idea de mejora, entonces los demás miembros de la organización deberíamos tomar tiempo para considerarla. No todas las ideas vale la pena implementarlas, pero si se mantiene una mente abierta a ellas, una simple idea podría servir de trampolín para otras que funcionan.

2. Pasa a la acción: Piensa en cómo realizar las acciones, no que no se pueden hacer.

3. Busca soluciones en lugar de culpables: No existe el juego de la culpa en la mejora continua, pregúntate «por qué» en lugar de «quién». Tampoco sirven las excusas.

4. Simplicidad: Tratar de resolver problemas complejos con soluciones complejas a menudo conduce a ninguna parte. Hay una solución simple para todo, si te permites creer en esta mentalidad.

SEGÚN EL PENSAMIENTO KAIZEN, LA MEJORA CONTINUA SE CIMIENTA EN LA SUMA DE PEQUEÑAS MEJORAS QUE SE LOGRAN CON LA IMPLICACIÓN DE TODO EL PERSONAL EN UN CICLO PERMANENTE.

5. Corrige los errores inmediatamente: Los problemas necesitan ser abordados inmediatamente. Esto se hace solucionando rápidamente cualquier pequeño problema que no requiera mucho tiempo, o para problemas más grandes, comienza a desarrollar un plan de acción para solucionarlo.

6. Utiliza la creatividad: No es necesario gastar dinero en el kaizen; el recurso más valioso de tu empresa son las ideas de las personas que la forman.

7. Convierte los problemas en oportunidades: Siempre se debe recibir un problema como una oportunidad para agregar valor a la organización.

8. Utiliza la técnica de los 5 por qué: No se puede avanzar en un problema sin fijar primero la raíz de este. Obviar la causa es un método peligroso para resolver problemas.

9. Es preferible contrastar la opinión de 10 personas que esperar que una única persona tenga una idea brillante: Si tienes una puerta abierta a las ideas y esfuerzos de colaboración, permitirás que la cultura kaizen se fortalezca desde dentro.

10. Asume que hay un potencial infinito de mejora: Si sientes que has alcanzado un punto final en tu viaje, entonces es el momento de volver a pensar en el camino. La palabra «continua» significa que nunca se debe dejar de mejorar.

A priori, el modelo parece sencillo. Pero en la práctica, crear una cultura de la mejora continua requiere no solo metodología; también una mente abierta, disciplina y perseverancia para seguir avanzando a pesar de los fallos.

Kaikaku, por su parte, es una filosofía más enfocada a la mejora de la producción mediante cambios radicales en la manera de operar, es decir, reducir tiempo de implantación para aumentar el impacto. Kaikaku significa «cambio radical» en un período de tiempo muy determinado y a poder ser corto. Se busca generar un cambio de gran impacto en toda la pirámide organizacional, dar un nuevo enfoque a la manera de trabajar, los objetivos, tecnología empleada, esta metodología se utiliza cuando la empresa entra en un valle donde no se aprecia mejoría.

La palabra gemba es un término japonés que significa «lugar de trabajo, el lugar real donde ocurren las cosas». Cuando los técnicos de Toyota o una de las muchas fábricas del mundo que utilizan el TPS (Toyota Production System) basado en el método de producción de esta empresa japonesa y las prácticas de la Calidad Total, hablan de realizar un gemba walk se están refiriendo a la acción de ir a observar el proceso, entender la manera como se está desarrollando el trabajo, hacer preguntas y aprender para mejorar de forma continua los procesos.

Esta tarea no debemos hacerla solo cada vez que nos enfrentemos a un problema, sino también como una rutina. La caminata o paseo por el gemba es una parte fundamental de la filosofía lean que tiene como objetivo principal impulsar una cultura de mejora continua.

El gemba walk es un concepto que fue desarrollado por Taiichi Ohno, padre del TPS, que empleó mucho tiempo en la planta de producción observando lo que realmente estaba ocurriendo. Una de las muchas historias que se cuentan de él es que llevaba siempre un trozo de tiza en el bolsillo cuando hacía sus rondas por la fábrica y cuando encontraba un supervisor que no podía comprender por qué su máquina funcionaba incorrectamente, dibujaba un círculo en el suelo y le hacía permanecer dentro hasta que comprendía la causa raíz del problema. Mucha gente lo llama el Círculo de Ohno (también conocida como tachimbo). Su objetivo era enseñar a los trabajadores a observar directamente desde el lugar de trabajo (práctica que recibe el nombre de genchi genbutsu).

El paseo por el gemba consta de 3 principios fundamentales:

1. Ir al campo de batalla: Bajar al gemba, el lugar donde ocurren las cosas, para ver cómo funciona el proceso y averiguar si las condiciones son las adecuadas para que las cosas se hagan.

2. Hacer preguntas: Hablar con la gente, los que mejor conocen el proceso, y preguntar «¿qué estás haciendo?», «¿por qué lo haces así?» y más cuestiones similares para entender lo que realmente está pasando. A través de practicar esta curiosidad podemos llegar a la causa raíz, entender el proceso y buscar las soluciones.

3. Mostrar respeto: Respetar las capacidades y los esfuerzos de las personas que realizan el trabajo y que crean valor dentro de la organización. Según aclara James Womack, uno de los mayores estudiosos del método de producción de Toyota, en su libro Gemba walks, «la mejor manera de mostrar respeto es incluir a los empleados y a los responsables de los procesos en las acciones de solución de problemas para que puedan tomar parte en la mejora de su propio trabajo. Así aumenta la implicación, la aceptación de la solución y la sostenibilidad de la solución».

Mientras realizas la actividad de ver lo que ocurre a tu alrededor desde dentro del círculo imaginario o de tiza, es importante que observes sin hablar con otras personas ni preguntarles nada.

Solo observar en silencio y ver lo que sucede. Luego, simplemente pregúntate «por qué» sucede lo que ves y de qué manera puede mejorarse. Puedes fijarte en:

• Los movimientos de personas, materiales o productos.

• Alguno de los 8 distintos tipos de muda.

• El grado de estandarización de los procesos y su efectividad.

• Cómo se comunican las personas, cómo interaccionan entre ellas.

LOS EQUIPOS DE DISEÑO DEBEN OBSERVAR A LOS CLIENTES, CONOCER SUS ESPACIOS, PASEARSE POR LAS PLAZAS, POR LOS COMERCIOS, CON EL PROPÓSITO DE ENTENDER SUS VERDADERAS NECESIDADES Y PROBLEMAS.

• La expresión de sus caras: muchas veces te pueden dar mucha más información sus gestos que si les preguntas cómo se están sintiendo.

Los gemba walks pueden aplicarse también en el gemba del cliente. Los equipos de diseño deben observar a los clientes, conocer sus espacios, pasearse por las plazas, por los comercios, por las ciudades con el propósito de entender sus verdaderas necesidades y problemas. Masaaki Imai, gurú de la calidad, afirma que «lo peor que un gerente puede hacer es vivir en un mundo aislado del gemba, sea el de su organización, o el de su cliente».

«Una dama pasaba a diario frente a un monje que solía estar sentado en una esquina y que siempre tenía un tazón vacío en sus manos. Indignada por su pasividad, un buen día le dijo: «¿Y usted qué hace allí, sentado, pidiendo con ese tazón? Todos los días lo veo por la tarde y no veo que haga nada por nadie, solo pide». El monje, sin perturbarse, le contestó: «Todas las mañanas me siento con mi cuenco lleno de frutas esperando que los transeúntes como usted tomen de las frutas que traigo para obsequiarles, sin embargo, usted pasa muy tarde y a esta hora ya no queda ninguna fruta en mi cuenco. Por favor pase mañana temprano para poder obsequiarle un jugoso mango». Luego sonrió.

La mujer, en su caminata por el gemba del monje no pudo observar, y mucho menos apreciar, el valor agregado que él aportaba en el inicio del día laboral de los transeúntes. Simplemente porque iba tarde al gemba.

En muchas ocasiones nos encontramos con gemba walks planificados a priori como si fuera una tarea extraordinaria, a mitad del día o por la tarde. Todos ellos pierden la verdadera esencia del gemba walk, como en el caso de la mujer del cuento. Al final del día no se puede apreciar un arranque bueno o malo; no se puede observar la situación y posiblemente terminemos tomando decisiones con base en nuestro juicio, pero este juicio, al igual que el de la mujer, probablemente será inoportuno.

El hoshin kanri es un método o sistema de trabajo basado en la cooperación de toda la empresa para alcanzar los objetivos estratégicos a largo plazo y el plan de gestión a corto plazo. Hoshin puede traducirse del japonés como «brújula» y kanri como «gestión» o «control».

Principalmente, lo que persigue el hoshin kanri es que toda la organización se oriente en una sola dirección: la consecución de los objetivos, tomando sus miembros la iniciativa. Es una herramienta de planificación estratégica, y como tal tiene como propósito alinear a la organización, pretendiendo que esta persiga los objetivos estratégicos a través de las actividades desarrolladas en todos sus ámbitos.

Hoshin kanri traduce la visión, la misión y los pilares competitivos de la organización en objetivos estratégicos, para los cuales define indicadores de desempeño y los esboza en un plan de trabajo basado en miniproyectos.

De tal forma que:

• Proporciona un enfoque a toda la organización.

• Identifica objetivos críticos.

• Establece indicadores de desempeño.

• Desarrolla planes de implementación.

• Conduce revisiones periódicas.

Las principales ventajas del hoshin kanri son:

• Alineamiento y motivación: Se convierte en una de las principales herramientas de comunicación en la organización y por tanto permite la implicación de todos los trabajadores hacia la consecución de los objetivos.

• Foco: Se concentra en pocos objetivos críticos para el éxito. Los recursos son limitados y no se puede llegar a todo a la vez.

• Enfoque a la mejora y a los objetivos: Pone el foco en el valor de la estrategia (pensar) y el papel de todas las personas. Los recursos son limitados, pero el desarrollo de las personas no tiene límite, por eso, apoyado en las personas, es fiel a la filosofía kaizen cuando afirma que la mejora es infinita.

• Descentralización: Las estrategias y los planes se despliegan en toda la organización, permitiendo la delegación y asunción de responsabilidades por parte de todos sus miembros.

• Aprendizaje: Tan importante es definir correctamente los objetivos y las estrategias, como la medición de los procesos que llevan al éxito. El hoshin kanri es un sistema que pone especial énfasis en medir y documentar los procesos, y eso propicia la generación de buenas prácticas que nos permitan repetir el éxito.

Hoshin kanri, es una metodología que precisa de la sistemática ejecución de las etapas que componen su implementación:

1. Establecer las filosofías de la organización: Quizá la más importante de todas las etapas; en ella se establecen los pilares transversales de la estrategia, que se relacionan con la identidad de cada organización y su propósito. Para establecer las filosofías de la empresa, deberán responderse las siguientes preguntas:

• Misión: ¿Quiénes somos, y para qué existimos como organización?

• Visión: ¿Hacia dónde queremos que se dirija la organización?

TAN IMPORTANTE ES DEFINIR CORRECTAMENTE LOS OBJETIVOS Y LAS ESTRATEGIAS COMO LA MEDICIÓN DE LOS PROCESOS QUE LLEVAN AL ÉXITO.

• Objetivos estratégicos: ¿Cómo llegar hacia donde se dirige la organización?

• Estrategia: ¿Cómo podemos lograr los objetivos estratégicos?

• Factores de competitividad: ¿Qué buscan los clientes?

• Áreas de resultados: ¿Cómo podemos lograr alcanzar los factores de competitividad?

2. Establecer directrices: En esta etapa se determinan las bases que permiten identificar cuestiones críticas antes del establecimiento de objetivos a corto plazo. En esta etapa deben formularse preguntas como estas:

• ¿Cómo aumentar el valor agregado a nuestros clientes?

• ¿Qué resultados esperan los inversionistas de la organización?

• ¿Qué debemos hacer para construir el estado propuesto en la visión?

3. Establecer los objetivos estratégicos: Los objetivos deben representar resultados, ser cuantificables, realistas y específicos en función del tiempo.

4. Generar estrategias: Las estrategias son el cómo se alcanzarán los objetivos propuestos, y se constituyen en una estructura conceptual que orienta las acciones y las decisiones en la organización.

5. Fijar indicadores: Los indicadores son una medida del desempeño del sistema, y como tal deben ser lo más representativos posible. Cada estrategia debe asociarse a un conjunto de indicadores. Los indicadores deben establecerse de tal forma que permita su revisión semanal o diaria y seguir un estricto procedimiento de actualización y seguimiento.

6. Establecer actividades: Son las acciones específicas de la estrategia. Lo más importante de esta etapa es la relación de estas con sus responsables, y en función del tiempo, de tal manera que cada responsable tendrá una guía para actuar siempre de acuerdo con un enfoque organizacional.

7. Seguimiento y control: El seguimiento se realiza sobre las actividades establecidas, de tal forma que pueda evidenciarse el avance de la ejecución de la estrategia. Deben identificarse las actividades críticas, los obstáculos, los recursos necesarios, las modificaciones y efectuarse revisiones semanales y diarias para llevar a buen término el plan estratégico.

8. Revisión periódica: El seguimiento se realiza directamente sobre las estrategias propuestas. Así no se pierde de vista las actividades críticas, los cambios representativos y los resultados más relevantes.

La metodología de las 5S se creó en Toyota, en los años sesenta, y agrupa una serie de actividades que se desarrollan con el objetivo de crear condiciones de trabajo que permitan la ejecución de labores de forma organizada, ordenada y limpia. Dichas condiciones se dan mediante el refuerzo de los buenos hábitos de comportamiento e interacción social, con lo que se crea un entorno de trabajo eficiente y productivo. Su nombre proviene de la primera letra del nombre de cada una de sus etapas, «S».

Objetivos específicos de la metodología 5S: Mejorar y mantener las condiciones de organización, orden y limpieza en el lugar de trabajo.

A través de un entorno de trabajo ordenado y limpio se crean condiciones de seguridad, de motivación y de eficiencia, se eliminan los despilfarros y desperdicios y se mejora la calidad.

Principios de la metodología 5S:

1. Seiri - Clasificación u organización: Clasificar consiste en identificar la naturaleza de cada elemento, separando lo que realmente sirve de lo que no y diferenciando lo necesario de lo innecesario, ya sean herramientas, equipos, útiles o información. Las principales ventajas de clasificar son:

• Obtener un espacio adicional.

• Eliminar el exceso de herramientas y objetos obsoletos.

• Disminuir movimientos innecesarios.

• Reducir el exceso de tiempo en los inventarios.

• Eliminar despilfarros.

2. Seiton Orden: Disponer de un sitio adecuado para cada elemento que se ha considerado como necesario, identificando el grado de utilidad de cada elemento para proponer una disposición que disminuya el número de movimientos. También es importante utilizar la identificación visual de tal manera que las personas ajenas al área puedan disponer de él correctamente y crear los medios convenientes para que cada artículo retorne a su lugar de disposición una vez sea utilizado. Por último, se debe determinar la cantidad exacta que debe haber de cada artículo. Las ventajas de ordenar son:

• Se reducen los tiempos de búsqueda.

• Se eliminan condiciones inseguras.

• Se ocupa menos espacio.

• Se evitan interrupciones en el proceso.

3. Seiso Limpieza: Consiste en integrar la limpieza como parte del trabajo y asumirla como una actividad de mantenimiento autónomo y rutinario. Las principales ventajas:

• Mantener un lugar de trabajo limpio aumenta la motivación de los colaboradores.

• Incrementa la vida útil de las herramientas y los equipos.

• Mejora la percepción que tiene el cliente acerca de los procesos y el producto.

4. Seiketsu - Estandarización: Se centra en mantener el grado de organización, orden y limpieza, alcanzado con las 3 primeras fases, a través de señalización, manuales, procedimientos y normas de apoyo.

5. Shitsuke Disciplina: Orientada a establecer una cultura de respeto por los estándares establecidos y por los logros alcanzados en materia de organización, orden y limpieza, promueve la filosofía de que todo puede hacerse mejor y enseñar con el ejemplo. El objetivo es crear el hábito de la organización, el orden y la limpieza a través de la formación continua y la ejecución disciplinada de las normas.

A TRAVÉS DE UN ENTORNO DE TRABAJO ORDENADO Y LIMPIO SE CREAN CONDICIONES DE SEGURIDAD, DE MOTIVACIÓN Y DE EFICIENCIA, SE ELIMINAN LOS DESPILFARROS Y DESPERDICIOS Y SE MEJORA LA CALIDAD.

Algunos paradigmas que debes romper para implementar la metodología 5S:

• Los objetivos individuales de los colaboradores nada o poco tienen que ver con los objetivos organizacionales.

• Los equipos no deben parar, aquí lo importante es producir, no limpiar.

• Sale más barato contratar a alguien para que limpie.

• Me pagan para trabajar, no para limpiar.

• Para qué limpiar, si todo se vuelve a ensuciar.

• Llevo mucho tiempo en la empresa, siempre he trabajado igual, no veo por qué limpiar ahora.

• Lo que necesitamos es más espacio en el almacén.

Peter Senge, profesor del MIT, es, posiblemente, uno de los mayores gurús del management y un defensor de la importancia del aprendizaje en las organizaciones. Este autor presentaba, en su libro La quinta disciplina: El arte y la práctica de la organización abierta al aprendizaje, como uno de los problemas del aprendizaje en las organizaciones, la situación «Yo soy mi puesto», según la cual las personas no reconocen su propósito como parte de la empresa.

En mis tiempos de area manager en una importante multinacional textil incorporábamos a nuestros equipos de tienda una persona de apoyo para labores de almacén. La categoría profesional de este puesto era «Mozo de almacén» y este detalle hacía que el 100% de las personas incorporadas eran chicos, aunque en muchas tiendas el resto de las vendedoras eran chicas. Además, estos chicos trabajaban siempre en el almacén (sin luz natural durante varias horas), no tenían uniforme de vendedores y no cobraban comisiones de venta porque no salían a sala de ventas. Además, a pesar de tener una persona dedicada exclusivamente a tareas de almacén, el orden y mantenimiento de los almacenes en la mayoría de las tiendas era sensiblemente peor que cuando no existía ese perfil porque el resto descuidaban el orden ya que ahora había una persona que se dedicaba a ello. Resultado, este puesto era con gran diferencia el de mayor grado de rotación no deseada de toda la organización.

OBJETIVO

OBJETIVO

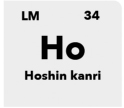

Es una técnica sencilla y, a la vez, eficaz para descubrir cuál es la raíz de un problema. El número de 5 porqués atribuido a esta técnica no es fijo, puesto que el proceso iterativo de pregunta-respuesta se puede repetir tantas veces como sea necesario para encontrar la causa raíz del problema. La experiencia dice que llegar al quinto resulta suficiente para sacar a la luz las causas principales del problema. Esta técnica se utilizó por primera vez en Toyota durante la evolución de sus metodologías de fabricación, que luego culminarían en el Toyota Production System.

MATERIALES

MATERIALES

Post-it de varios colores, rotuladores. Es aconsejable utilizar, también, una pizarra para ubicar los post-it.

1 Elige el problema que quieras analizar y del que quieras conocer cuál es su verdadera causa raíz o el origen verdadero del mismo.

2 Pregunta a los miembros del equipo «¿Por qué está sucediendo este problema ahora?» y recoge las respuestas que hayan escrito en sus post-it.

3 Ahora toca elegir cuál de las respuestas a la pregunta se considera la causa más probable o con mayor incidencia en la causa del problema.

4 Vuelve a preguntar por qué se produce la situación de la causa elegida en el paso anterior.

5 Repite los 2 pasos anteriores hasta que la causa raíz se haga evidente (previsiblemente antes del quinto «porqué»).

OBJETIVO

OBJETIVO

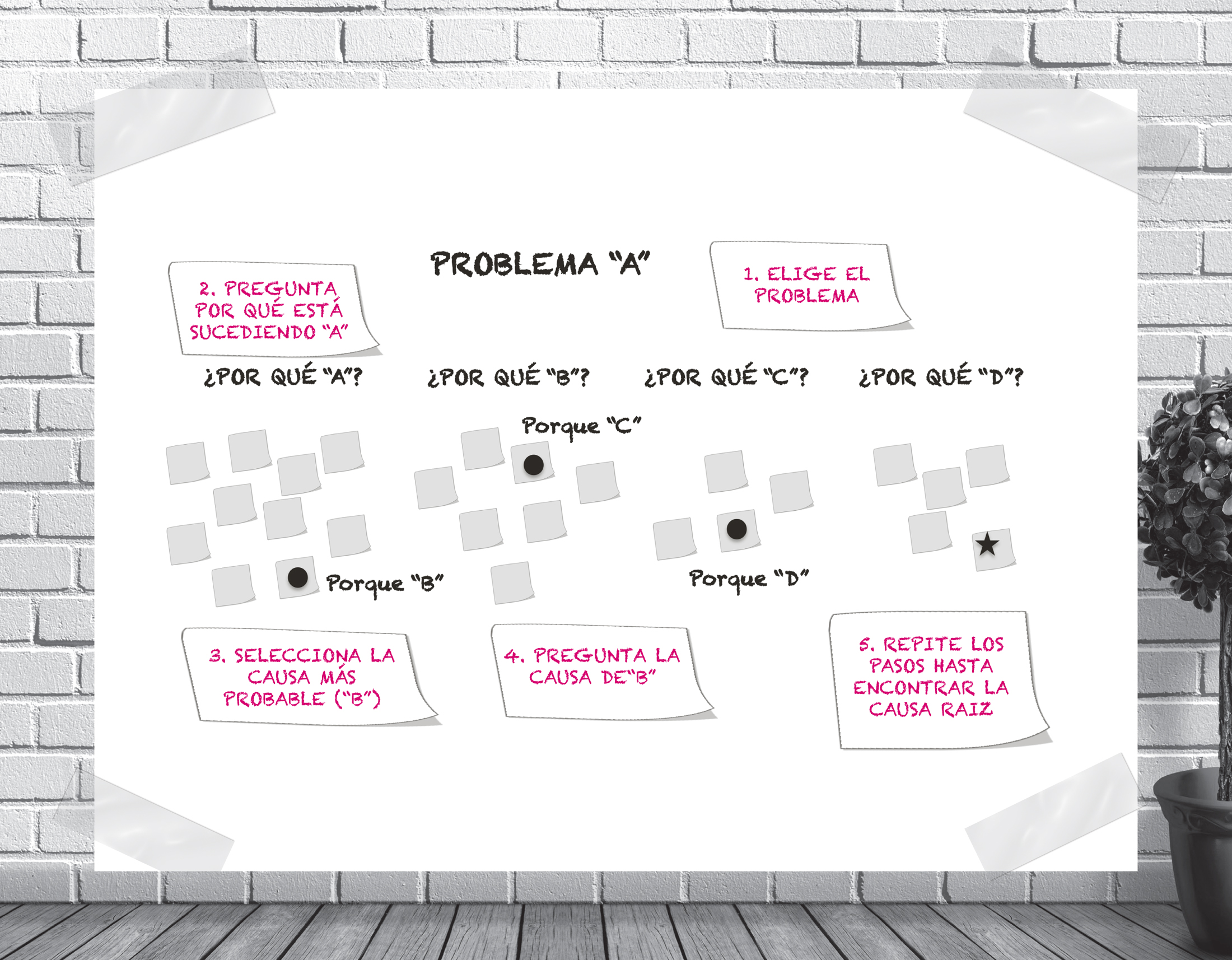

El Kanban board es la herramienta para mapear y visualizar el flujo de trabajo del equipo. Cada columna muestra una fase del proceso y las filas representan diferentes tipos de actividades específicas (diseño, errores, deuda técnica, etc.). Para un mapeo más detallado del proceso, tienes la libertad de crear tantas subsecciones como necesites para visualizar el flujo de trabajo con la máxima precisión. Por ejemplo, un equipo de desarrollo puede tener un tablero Kanban que conste de múltiples columnas y filas.

MATERIALES

MATERIALES

Un tablero o pizarra, post-it de varios colores, rotuladores. Existen también herramientas para utilizar la herramienta en formato digital (Kanbanize, Trello, Jira…).

1 Divide el tablero o pizarra en 3 secciones que son las que mostrarán el estado de tus tareas en cada momento del proyecto:

• Pendiente (To Do).

• En proceso (Doing).

• Hecho (Done).

2 Escribe cada una de las tareas a realizar en el proyecto y colócala en la columna «Pendiente».

3 En el momento en el que la tarea pasa a ejecutarse efectivamente, esta pasa a la columna «En proceso». No conviene que existan muchas tareas a la vez en esta columna porque ello puede desencadenar cuellos de botella dentro del proceso.

4 La tarjeta o post-it pasa a la columna «Hecho» una vez se haya completado, pudiendo la persona o el equipo volver a seleccionar una tarea de las de la primera columna para continuar con el proceso. Si alguna tarea no puede realizarse porque existe algún impedimento que el equipo no puede seleccionar, se marcaría con una cruz roja o se podría colocar en una columna aparte hasta que pueda solucionarse.

5 Es importante que el tablero se vaya actualizando de forma continua para que todas las personas del equipo visualicen en todo momento cómo evoluciona el proyecto y no se dupliquen funciones o se generen otro tipo de ineficiencias.

Actualmente en Enrique Tomás vivimos inmersos en algo que nos es común a todos los sectores del retail, la mejora continua de los procesos, repetidos como mantras. Los equipos son los practicantes de cada una de las acciones que convierten los procesos en rentabilidad para los negocios, de ahí 4 palabras que desarrollamos como pilares básicos para entender nuestra compañía: personas, calidad, procesos y rentabilidad. El orden de la enumeración de estas 4 palabras han sido para nosotros irrenunciables en el camino hacia la optimización.

En el transcurso de los últimos 3 años el global de la compañía ha mejorado su margen operativo en un 5%, consecuencia de aunar las 4 palabras anteriores, sin trucos, sin magia y sin preámbulos; el denominador común: la perseverancia.

Hemos hecho presente la experiencia diaria en el funcionamiento de cada movimiento para llegar a ofrecer los productos de igual manera en toda la red de tiendas, actualmente más de 100 puntos de venta repartidos por todo el mundo. De la experiencia del movimiento operacional de los equipos hemos analizado que mayoritariamente obedecía a 2 ítems:

• La comodidad

• La costumbre

A partir de esos 2 conceptos empezamos a trabajar para poder ofrecer a los equipos movimientos eficientes sin olvidarnos de sus 2 aportaciones, cómodos y apoyados en la costumbre. El ejercicio por el cual pasaron muchos de los equipos fue la observación y medición de sus acciones diarias en cada una de sus franjas horarias.

Nuestra compañía está basada en la calidad del producto y está pensada desde y para el cliente. La calidad de nuestro producto, el jamón ibérico, no se sustenta únicamente en la parte gustativa, pasa por saber acompañar al cliente en la decisión de qué tipo de jamón quiere disfrutar en cada momento; para eso Enrique Tomás tiene todo tipo de soluciones. Cuando medimos la satisfacción de la calidad de nuestros clientes nos dimos cuenta que la improvisación o la buena intención de los equipos nos podía llevar a desvirtuar cualquier proceso pensado para fidelizar al cliente. Por ello estandarizamos y mecanizamos los procesos de pesado y montaje de las recetas. Conseguimos asegurar que la última persona que entrara a trabajar en nuestra familia pudiera ofrecer el bocadillo mejor hecho para cada cliente. A su vez conseguimos aumentar la satisfacción de los equipos por ejecutar correctamente los procesos operativos y pudimos dedicarnos más a la venta. Con todo lo anterior fuimos consiguiendo la mencionada recuperación del margen operativo.

Al ser los mayores expertos de jamón ibérico del mundo –ya que controlamos desde la compra del producto en origen hasta la venta al detalle al cliente– pudimos comprobar que cada parte del jamón ibérico tenía un gusto y textura diferentes, lo que nos permite cubrir las múltiples demandas de nuestra clientela: este fenómeno lo llamamos merma cero.

Si el producto es excelente y el conocimiento sobre él es inmejorable, no podíamos permitirnos perder ni un gramo de tan preciado tesoro. ¿Dónde podríamos tener la grieta para un crecimiento sólido? En los procesos ejecutados por los equipos.

Durante 15 meses estuvimos recogiendo datos de los equipos mediante un equipo técnico interno, grabábamos jornadas de trabajo enteras en diferentes unidades (con todos los permisos requeridos) y recogíamos los kilómetros diarios recorridos por las personas. Con ello pasábamos horas visualizando y debatiendo el porqué de las diferencias entre equipos para producir el mismo producto: un bocadillo de jamón.

Después de grandes jornadas de debate y contraste de los parámetros de medición la conclusión fue:

• Montar una maqueta a tamaño real de una tienda tipo en Enrique Tomás. Visualizar los vídeos con los equipos, doblando con una voz en off las mejoras de los movimientos. La sorpresa fue monumental al verse cómo se movían, fue muy emocionante...

• Mecanizamos el control de los movimientos repetitivos con máquinas en tienda que restaban valor, los traspasamos a zonas de trabajo adecuadas.

• Le dimos unidades de peso a cada una de las recetas de la compañía; nada al alcance de la improvisación ni a la genialidad de ninguna persona en el momento punta. Un bocadillo en Enrique Tomás lleva «x» gramos de jamón ibérico más «x» gramos de pan más «x» gramos de aceite más «x» gramos de tomate, si lo deseas.

La clientela podrá estar de acuerdo o no en los gramos de cada producto, pero jamás deberán sentirse decepcionados por encontrar una receta diferente dependiendo del día, lugar del mundo o estado de ánimo de las más de 800 personas que cada día estamos dispuestos a ofrecer el mejor jamón ibérico del mundo. Conseguir controlar las expectativas ha sido una gran obsesión y, por fin, es una realidad.

• Si perseveras en dotar de procedimiento a los movimientos repetitivos y desprovistos de valor, la respuesta de los equipos es altamente productiva.

• La calidad la controlas en origen y la expectativa de tu masa crítica tiene una respuesta uniforme y satisfactoria.

• Contar con equipos productivos y motivados, provoca poder crecer en comercialidad, ya que la venta se produce sobre una base sólida y sin fisuras ni merma.

• Si mides, detectas la negligencia inmediatamente y te permite rectificar en tiempo récord, con lo que la clientela siente una interacción real y satisfactoria.