Capítulo 1

Trabajos elementales en las obras de albañilería

En las labores de albañilería permanece hasta nuestros días un ligero aspecto de fabricación artesanal. En los últimos tiempos, se ha introducido en la albañilería numerosas técnicas innovadoras, materiales que optimizan su rendimiento, modernos sistemas constructivos y maquinaria de excelentes prestaciones adaptadas a cada trabajo concreto. Todos estos factores inciden en el incremento de la productividad y favorecen la ejecución de los trabajos, pero no impiden que la habilidad y profesionalidad del albañil influya directamente en el resultado final de los trabajos.

Es por ello necesario que el profesional de albañilería domine una serie de parámetros elementales como realización de replanteos, trazado de escuadras, colocación de miras, así como que presente desenvoltura en el manejo de las herramientas y maquinarias de uso habitual en su trabajo. Debe contar también con un dominio sustancial de los materiales de uso asiduo en albañilería, así como de un conocimiento básico del resto de materiales y de los de reciente implantación.

El profesional de albañilería participa, en mayor o menor medida, prácticamente en todas las fases de la obra, si bien su cometido -que se podría considerar como su especialidad preferente- es la realización de fábricas u obras de albañilería, formación de pendientes de cubierta, revestimientos continuos a base de morteros y replanteos.

En el presente capítulo se hace una referencia a todas las fases en las que interviene el operario de albañilería, si bien, por razones de extensión se le da mayor relevancia a sus trabajos más específicos y, sobre todo, a la ejecución de fábricas, muros, cerramientos, tabiquerías y particiones y a la realización de replanteos.

La albañilería es la profesión que se ocupa fundamentalmente de la realización de obras de fábrica. Además, es habitual que se encargue de la ejecución de solados, alicatados, revestimientos continuos y cubiertas, así como recibido de carpinterías y ayudas a otros oficios como en el caso de las instalaciones. También se encuentran entre las atribuciones habituales del profesional de albañilería la realización de los replanteos en obra. Los replanteos se realizan principalmente al comienzo de la obra y durante el transcurso de cada una de las fases que la integran.

Definición

Albañilería

El Diccionario de la Real Academia de la Lengua Española define albañilería como el arte de construir edificios u obras en que se empleen, según los casos, ladrillos, piedra, cal, arena, yeso, cemento u otros materiales semejantes.

Recuerde

El replanteo es la operación cuya finalidad consiste en trazar y trasladar a la realidad de la obra las formas y dimensiones reflejadas en los planos de proyecto.

Otro cometido usual de los profesionales de albañilería es la realización de arquetas y colocación de tubos de desagüe en las instalaciones de saneamiento y alcantarillado.

En la siguiente tabla se ofrece una relación no exhaustiva de los trabajos habituales en albañilería. No obstante, algunos de ellos en la actualidad están muy especializados, sobre todo, en obras de tamaño medio-grande, siendo ejecutados por trabajadores que se dedican en exclusiva a una tarea concreta.

| TRABAJOS DE ALBAÑILERÍA | REPLANTEOS |

| OBRAS DE FÁBRICA | |

| SOLADOS | |

| ALICATADOS | |

| REVESTIMIENTOS CONTINUOS | |

| CUBIERTAS | |

| RECIBIDO DE CARPINTERÍAS | |

| INSTALACIÓN DE SANEAMIENTO | |

| AYUDA A INSTALACIONES |

En muchas ocasiones también existe especialización en la realización de tareas como solados, alicatados y revestimientos continuos (especialmente, revestimientos de yeso y escayola), que los ejecutan operarios fundamentalmente cualificados para estas labores.

Esta especialización se produce preferentemente en obras de tamaño medio y grande, ya que en obras de menor tamaño, las mismas cuadrillas realizan los diferentes trabajos anteriormente relacionados.

Otra fase de obra en la que puede participar el albañil es en la de cimentación y estructura, si bien lo hace realizando los correspondientes replanteos o como apoyo, ya que la ejecución propiamente dicha de la estructura, habitualmente recae en oficios especializados como son los encofradores, ferrallistas y estructuristas.

Como se ha dicho, el albañil desarrolla su trabajo prácticamente a lo largo de toda la obra, pero en la fase donde su presencia está más definida es en la ejecución de obras de fábrica como muros, cerramientos, tabiquerías, particiones y formación de pendientes de cubierta.

Obras de fábrica

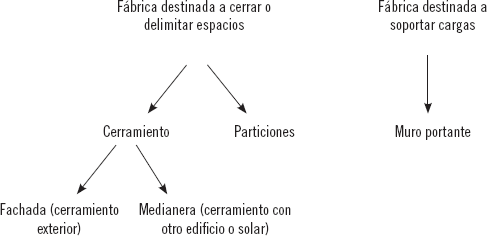

Las obras de fábrica son las que ejecuta realizando muros o paredes, construidos verticalmente, con el fin de cerrar espacios o para soportar cargas.

Se denomina cerramiento cuando la fábrica cierra espacios con el exterior o con otros edificios. Son particiones cuando sirve para delimitar o separar espacios interiores del edificio.

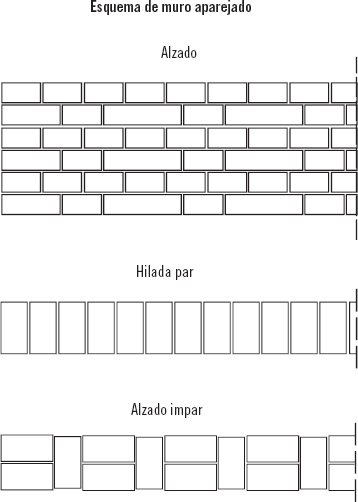

En construcción, se conoce como fábrica a la obra de albañilería ejecutada con piedras, ladrillos o bloques de hormigón, unidas con mortero o con algún aglomerante adecuado. Se colocan las piezas distribuidas con una disposición concreta y predefinida. La forma en que es posible realizar esta distribución y la forma de trabazón que se le da a las piezas es lo que se denomina aparejo. En todos los tipos de aparejo se ha de cuidar que las juntas verticales o llagas no coincidan alineadas entre una hilada y otra, a fin de que exista la suficiente trabazón entre los ladrillos dotando de estabilidad a la fábrica.

Se denomina obra de fábrica de aparejo regular cuando las piezas que la forman son de forma prismática y se colocan en hiladas de altura constante. En caso contrario, es cuando se denomina aparejo irregular.

Cuando las piezas que forman la fábrica son piedras se denomina muro de mampostería.

Existen muchos tipos de aparejos en muros o paredes de ladrillo. Entre ellos se puede citar:

Sabía que...

Para que no coincidan en dos hiladas consecutivas la distribución de juntas verticales en un muro de aparejo holandés, en las hiladas impares de este aparejo se ha de comenzar con dos ladrillos a los que se le corta la cuarta parte de su lado mayor.

(La denominación de cada una de las caras y de las aristas de un ladrillo se puede consultar en el apartado 2.4 de este mismo capítulo).

Aplicación práctica

Acaba de terminar un muro aparejado, cuya composición recoge la siguiente imagen, y su compañero le pregunta qué tipo de aparejo se ha usado y si es correcta la distribución de juntas verticales. ¿Qué le responde?

SOLUCIÓN

Se trata de aparejo holandés, ya que alterna ladrillos colocados a soga con ladrillos a tizón en las hiladas impares y ladrillos solo a tizón en las hiladas pares.

Es correcta la distribución de juntas verticales o llagas, ya que se cuida que no coincidan en dos hiladas consecutivas.

Los elementos que forman parte de una obra de fábrica son principalmente:

Las juntas pueden ser de dos tipos según su disposición:

| LLAGA | Junta vertical. Separa las piezas de la misma hilada. |

| TENDEL | Junta horizontal. Separa unas hiladas de otras. |

Según la terminación de la junta, se puede dividir en varios tipos:

| JUNTA ENRASADA | La cara de terminación del mortero de la junta se encuentra en el mismo plano de la pared. |

| JUNTA REHUNDIDA | Cuando el mortero se deja por detrás de la cara de terminación de la pared. |

| JUNTA MATADA | Si se encuentra achaflanada, rehundida por una parte y enrasada por la otra. |

| JUNTA A HUESO | Cuando se ejecuta con una mínima llaga de mortero, con los ladrillos prácticamente unidos. Habitualmente, solo se pueden ejecutar de esta forma en las juntas verticales, ya que en los tendeles se necesita mayor espesor de junta que garantice la unión entre una hilada y otra. Cuando la junta sale por fuera del plano del paramento. |

| JUNTA RESALTADA | Este tipo es más utilizado en muros de mampostería. |

Las caras de una obra de fábrica se denominan paramentos.

La ejecución de una fábrica de albañilería se realiza en sentido ascendente, colocando las piezas a hilada.

Existen dos formas principales para la colocación de los ladrillos en una obra de fábrica:

La realización de una pared o muro conlleva tres etapas diferenciadas, como son:

Replanteo

Antes del comienzo de la ejecución de la fábrica es necesaria la preparación y acopio de los materiales a utilizar y el replanteo de la misma.

El replanteo de una fábrica consiste en marcar su eje sobre los cimientos o la base en la que se va a ejecutar. Se trata de materializar en la realidad la definición geométrica reflejada en los planos de proyecto.

Definición

Eje

El eje de una pared o muro es la línea que a lo largo de la misma pasa por su mitad.

Una vez replanteada, se colocan reglas o miras en sus extremos para establecer la alineación horizontal. Las reglas pueden ser metálicas o de madera, colocadas a plomo, para garantizar la verticalidad de la fábrica. A estas se atan las cuerdas que actúan como guías de cada hilada. Estas cuerdas se van elevando en ambos extremos una vez concluida cada hilada, hasta la altura de la siguiente. La correcta alineación de las piezas se consigue con la ayuda de las reglas, cuerdas de alineado y con la ayuda de un nivel.

Colocación de las piezas

Los ladrillos o bloques deben humedecerse previamente a su colocación, evitando que absorban agua del mortero, ya que esto provocaría un fraguado incorrecto.

Previamente a la colocación del ladrillo, se ha de formar el tendel o junta horizontal, colocando una capa de mortero encima de la hilada inferior. Se adhiere otra capa de aglomerante en la cara lateral que coincidirá con el ladrillo anterior de su hilada, formándose así la llaga, o junta vertical.

Una vez preparado, el ladrillo se coloca a restregón, asentándolo hasta que rebose el aglomerante de las juntas.

No se deben desplazar de su posición los ladrillos una vez colocados, para no perjudicar la adherencia de los mismos. Si se hace necesario corregir la colocación de alguna pieza, se debe retirar conjuntamente con el mortero, y repetir su correcta colocación, evitando así problemas de adherencia.

Importante

Es necesario que el tendel tenga un espesor constante, especialmente en el caso de fábricas vistas.

Acabado de las Juntas

Como se indica en el epígrafe anterior, existen diferentes formas de terminación de las juntas. Es conveniente que esta terminación se realice conjuntamente con la ejecución de las hiladas, antes de que el mortero comience su proceso de fraguado y se incremente la dificultad de realizar su terminación y de la retirada de material sobrante.

Son numerosos los términos técnicos que habitualmente se utilizan en labores de albañilería. Es también usual que una misma actividad, material o herramienta se denomine de forma distinta según la zona geográfica en la que se encuentre. Dada esta diversidad, en el presente epígrafe se muestra un resumen de los términos de uso más extendido, especialmente en los trabajos más específicos del oficio, como pueden ser ejecución de fábricas de albañilería, escaleras, cubiertas y revestimientos continuos.

Materiales, elementos y tipología de fábricas de albañilería

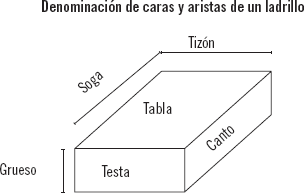

Según la posición que ocupen en el ladrillo, sus caras se denominan tabla, canto o testa. Las aristas del ladrillo, dependiendo de su longitud, se denominan soga, tizón o grueso.

Bloque de hormigón

Ejecución de cerramiento a la capuchina

Definición

Grosor

El grosor de un ladrillo es la longitud que presenta su arista denominada ‘grueso’.

Morteros, pastas y hormigones

Otros términos usuales en albañilería

Cubierta inclinada de teja

Nota

Se denomina faldón de una cubierta a cada uno de los planos inclinados que la forman.

Útiles, herramientas y medios auxiliares

En albañilería se usa una gran variedad de materiales, que inicialmente se pueden clasificar en algunos grupos diferenciados, como se observa en la tabla.

| Materiales |

| Pétreos |

| Cerámicos |

| Aglomerantes |

| Morteros y hormigones |

| Metálicos |

| Maderas |

| Plásticos |

| Bituminosos |

Materiales pétreos

Los materiales pétreos son los que provienen de rocas. Son materiales duros, que resisten bien las condiciones medioambientales adversas y ofrecen elevadas prestaciones frente a esfuerzos de compresión. Se pueden presentar de varias formas:

Sabía que...

Dependiendo del tamaño del grano, el árido puede ser arena si tienen menos de 5 mm de diámetro, o grava cuando el tamaño del grano es superior a esa medida.

Materiales cerámicos

Los materiales cerámicos se producen por la cocción de arcillas seleccionadas.

Los más utilizados en albañilería son los ladrillos, de los que existe una amplia variedad de tipos, recogidos los de uso más habitual en la siguiente tabla:

| LADRILLOS Y BLOQUES CERÁMICOS | ||||

| LADRILLO MACIZO | En su volumen no tiene huecos superiores al 10 %. | Se usa en fábricas estructurales en las que se necesiten elevadas resistencias a compresión. | ||

| LADRILLO PERFORADO | Tiene un porcentaje de huecos entre el 10 y el 33 %. Los huecos los presenta por “tabla”. | Se usa para elementos resistentes, también en petos y cerramientos de alta estabilidad. | ||

| LADRILLO HUECO | Porcentaje de huecos superior al 33 %. Los huecos los presenta por “testa” | Se utiliza para cerramientos, particiones y tabiquerías, formación de pendiente en cubiertas... | SENCILLO | 3 agujeros. Grosor de 3 a 5 cm. |

| DOBLE | 6 agujeros. Grosor de 7 a 10 cm. | |||

| TRIPLE | 9 agujeros. Grosor de 8 a 12 cm. | |||

| LADRILLO CARA VISTA | Con la estética de sus caras cuidada especialmente para permanecer sin necesidad de recibir revestimiento continuo. | Indicado para cerramientos exteriores en los que el propio ladrillo sea el acabado final. | ||

| LADRILLO REFRACTARIO | Ladrillo que resiste elevadas temperaturas | Usado para la ejecución de chimeneas y hornos. | ||

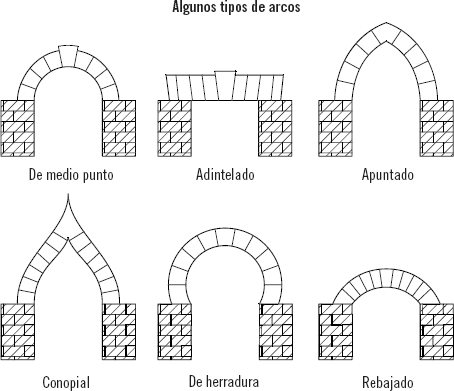

| LADRILLO APLANTILLADO O MOLDEADO | Ejecutados en un molde especial con una de sus caras redondeadas. | Utilizado en ejecución de muros curvos, arcos y bóvedas. | ||

| BLOQUE CERÁMICO | Pieza prefabricada cerámica para formación de fábricas, de mayor dimensión que los ladrillos, con separaciones interiores formando celdas. | Para uso en cerramientos exteriores o medianerías. Ofrece un buen aislamiento térmico. | ||

Otro gran grupo, dentro de los materiales cerámicos, son las baldosas cerámicas y los azulejos. Son piezas realizadas sobre una base cerámica de arcilla cocida y con una capa final de material vítreo o esmalte superficial que actúa de protección y como remate estético.

Los azulejos se usan como revestimiento discontinuo en paramentos verticales, especialmente en baño y cocinas. Las baldosas o plaquetas cerámicas se utilizan como solerías en pavimentos horizontales.

En el mercado existe una gran variedad de productos y formatos de azulejos y plaquetas cerámicas.

Otro tipo de material cerámico muy utilizado son las tejas cerámicas. Son piezas de cubrición que se usan en tejados inclinados y que se colocan solapando unas sobre otras en el sentido de la pendiente del faldón.

En las tejas cerámicas se pueden distinguir tres tipologías principales:

Aglomerantes

Los aglomerantes son materiales en polvo que amasados con agua pueden adherirse a materiales cerámicos o pétreos y, posteriormente, con el proceso de fraguado solidifican.

Los principales aglomerantes son el yeso, la cal y el cemento.

Morteros y hormigones

Los morteros y hormigones son el resultado de la mezcla de un conglomerante con agua, árido y aditivos.

Recuerde

Los aditivos se añaden a los hormigones y morteros para modificar o mejorar algunas de sus características básicas. Existen aditivos retardadores de fraguado, aceleradores de fraguado, plastificantes, colorantes, para mejorar el fraguado a bajas temperaturas, y una larga lista que ofrece el mercado según sean las necesidades de cada caso.

En los morteros, el árido que interviene es arena. En los hormigones, al árido interviniente es una mezcla homogénea de arena y grava y, además, en este caso el conglomerante utilizado es siempre el cemento.

Cuando el conglomerante de un mortero es una mezcla de cemento y cal se denomina mortero bastardo.

Los morteros son utilizados en albañilería como material de agarre de los ladrillos, bloques o mampuestos que forman una fábrica de albañilería, rellenando con el mismo todas las juntas de la fábrica.

Su otro uso más común es como material de revestimiento continuo en ejecución de enfoscados y enlucidos para cubrir la superficie de fábricas que no vayan destinadas a terminación vista.

En el caso de hormigones, la presencia de grava les otorga unas excelentes cualidades de resistencia, especialmente a compresión, por lo que su uso se realiza principalmente en ejecución de cimentaciones y estructuras y en aquellos elementos que vayan a soportar elevadas cargas.

Materiales metálicos

Los materiales metálicos son los constituidos por un metal como hierro, aluminio, zinc, cobre, etc., o por combinaciones o aleaciones de los mismos como el acero.

En general, el acero se utiliza mayoritariamente como armadura interior de piezas elaboradas con hormigón, otorgándole resistencia a esfuerzos cortantes y de flexión. También en estructuras metálicas usando perfiles normalizados de acero.

Asimismo, se usan viguetas metálicas en formación de cargaderos de huecos de cerramientos, aunque actualmente es más frecuente la colocación de cargaderos prefabricados de hormigón.

Otro uso de elementos metálicos en albañilería es en las fábricas armadas, en las que se introduce una ligera estructura metálica prefabricada en algunas de las hiladas horizontales para dar rigidez a la fábrica y mayor trabazón entre los ladrillos o bloques.

Madera

La madera es el material vegetal derivado de la utilización y manipulación del tronco de los árboles.

Al ser un material de origen orgánico está especialmente expuesto a agentes químicos, al fuego, ataque por hongos, insectos, pudrición por exceso de humedad, etc., por lo que el uso de madera en albañilería implica usar materiales y técnicas de protección que garanticen su perdurabilidad en el edificio.

En el pasado, el uso de madera en la construcción era muy habitual en formación de vigas, cargaderos y estructuras, si bien en los últimos tiempos, el hormigón, el acero y materiales más modernos y de mayores prestaciones han dejado a la madera en un segundo plano en los trabajos de albañilería. En la actualidad, se usa para estructuras vistas o para revestimientos de carácter ornamental.

Su otro uso fundamental, aparte de en albañilería, es en la elaboración de carpinterías.

Materiales plásticos

Los materiales plásticos son productos artificiales elaborados químicamente utilizando diferentes sustancias orgánicas. Algunos de los más conocidos en construcción son el PVC y el polietileno.

Si bien en los procesos de albañilería propiamente dichos no es muy generalizado su uso, sí interviene en muchos materiales sobre todo de instalaciones como tuberías de saneamiento, canalizaciones y mecanismos eléctricos...

También es usado en forma de lámina de polietileno, con diversas aplicaciones, como protección para evitar el paso de humedad por capilaridad.

Materiales bituminosos

Los materiales bituminosos son aquéllos que cuentan como componente principal el betún, siendo su principal cualidad la impermeabilidad. Son materiales de color negro, que se pueden presentar de forma sólida o en estado viscoso, con una buena flexibilidad y que se reblandecen con la acción de la temperatura.

Dependiendo de su origen, se denominan:

Importante

Por sus características, el uso más extendido del material bituminoso es como materiales impermeabilizantes, en forma de láminas para impermeabilizar terrazas y cubiertas; o en forma de emulsión o pintura, utilizadas para dotar de impermeabilidad a muros o cualquier otro elemento de la obra.

Ejercicio práctico

Le encargan que organice el material de un almacén donde se encuentran materiales de construcción agrupados por tipos: plástico, cerámico, bituminoso, maderas... ¿Cómo agruparía cada elemento de la siguiente lista de materiales?

Lámina asfáltica, tubería saneamiento PVC, ladrillo hueco doble, yeso en polvo, mortero bastardo, alfeizar de mármol, armadura galvanizada para juntas de fábrica de ladrillo, pintura impermeabilizante con base de alquitrán, dintel visto de roble, grava, cemento, lámina de polietileno, remate de coronación de muro con azulejo, tejas de pizarra, teja árabe.

SOLUCIÓN

El albañil se suele encargar de realizar los distintos replanteos a lo largo de la obra. Dado que la correcta realización del replanteo repercute en las características y dimensiones finales de la obra ejecutada, es necesario que el profesional de albañilería que realiza estas labores cuente con unos conocimientos básicos de geometría, trazado, de interpretación de planos..., que garantice su exactitud. Es fundamental también que cuente con las herramientas y medios adecuados para reducir cuanto sea posible el riesgo de error en el trazado.

Nota

En albañilería, el trazado consiste en dibujar o marcar en la obra las líneas necesarias para definir la posición y dimensiones de los distintos elementos del edificio.

Es importante conocer que los replanteos no solo se limitan al trazado en planta de cada elemento. También es necesario delimitar y marcar su altura y su cota de comienzo respecto a un plano conocido.

Los replanteos comienzan antes del inicio de la obra, con el trazado general del edificio y de su cimentación. Posteriormente, son necesarias labores de replanteo y trazado de cada uno de los elementos que se van incorporando al edificio durante todo su proceso constructivo. Es por ello que se tiene la necesidad de extremar la exactitud de los replanteos en todo momento, ya que cualquier error significativo se acumula, afectando a los posteriores trazados que se efectúen apoyándose en los anteriores.

Un error de replanteo, sobre todo en las primeras fases de la obra, si no se detecta a tiempo y la construcción sigue su curso, puede provocar graves problemas en el resultado final de la edificación, que difícilmente serán reversibles. Además de los problemas de calidad del resultado final de la obra, los errores de replanteo pueden provocar importantes incrementos del coste final.

El personal encargado de labores de replanteo ha de contar con un dominio elemental en las operaciones matemáticas básicas, principalmente, suma, resta, multiplicación y división. Para realizar un correcto replanteo y comprobar su exactitud y veracidad, se debe poseer también una serie de conocimientos geométricos básicos.

Importante

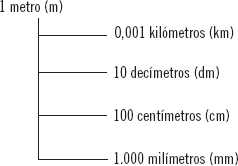

La unidad elemental de longitud es el metro (m).

La unidad elemental de superficie es el metro cuadrado (m2).

La unidad elemental de volumen es el metro cúbico (m3).

La superficie es una medida bidimensional, es decir, que señala el tamaño de un elemento en dos dimensiones: largo x ancho.

En cambio, el volumen nos da la medida tridimensional de un espacio, teniendo en cuenta sus tres dimensiones: largo x ancho x alto.

Para poder realizar operaciones matemáticas (sumas, restas, multiplicaciones y divisiones) con las unidades de magnitud, es necesario uniformar las unidades. No se puede operar medidas en metros con medidas en centímetros. Si alguna de las unidades no concuerda, es necesario realizar su conversión a una unidad equivalente.

Las correspondencias entre las unidades normalmente utilizadas en albañilería son:

Unidades de longitud

Unidades de superficie

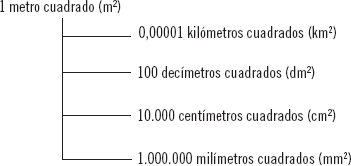

Aplicación práctica

Se solicita a un oficial de albañilería que realice el replanteo de un cerramiento exterior de 5,58 m de longitud y planta lineal. En el cerramiento hay que situar 3 huecos de ventana de 82 cm de anchura cada uno. Los huecos han de ser equidistantes entre ellos y con los extremos del cerramiento, es decir, todas las zonas ciegas del cerramiento deben tener la misma anchura en planta. ¿Qué cálculos realiza el operario para hacer correctamente el replanteo del cerramiento?

SOLUCIÓN

Tras hacer el croquis del cerramiento con los datos que se dan, calcula el número de los espacios ciegos (4) de la misma medida, a dimensionar. Se igualan las unidades de longitud de cerramiento y la unidad de anchura de los huecos convirtiendo los 5,58 metros a centímetros:

5,58 m x 100 = 558 cm.

Por tanto, el albañil deberá marcar el replanteo de huecos trazando partes ciegas de 78 cm de longitud y huecos de 82 cm de longitud, debiendo coincidir el total con la medida de la longitud completa del cerramiento.

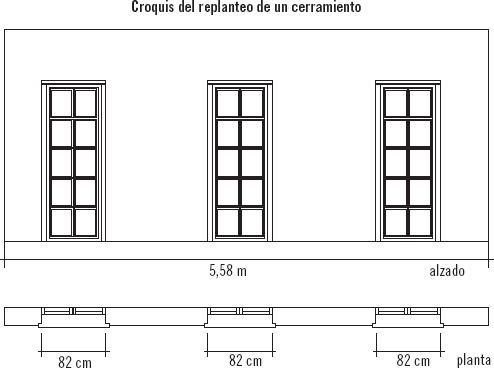

Los elementos geométricos más básicos son puntos, líneas y superficies.

El punto es el origen más elemental del que partimos para cualquier replanteo. Según su definición, el punto es la representación de una ubicación precisa en el espacio, pero que no tiene dimensiones o forma. El punto es un emplazamiento fijo de una línea, de una superficie o del espacio.

La línea es la representación de una serie indefinida de puntos. La línea se denomina recta cuando dos de los puntos que la definen se unen por la distancia más corta que los separa. Como indica su propia definición, una recta es infinita. En el momento que se marcan dos puntos que forman parte de la misma es cuando se está definiendo un principio y un fin. Por tanto, a partir de ahí se obtiene un segmento de recta con una posición totalmente definida, y con una separación entre sus dos puntos extremos que determinan su longitud.

La línea, además de recta puede ser también quebrada o poligonal, cuando está formada por segmentos rectos, con continuidad entre ellos pero que no se encuentran alineados.

Una línea poligonal puede ser abierta o cerrada:

Nota

Un polígono se denomina regular cuando todos sus segmentos tienen la misma longitud y sus vértices se pueden circunscribir en una circunferencia que pasa por cada uno de ellos.

El polígono es irregular si los segmentos que lo componen no son de la misma longitud y sus vértices no se circunscriben en un círculo.

Según el número de lados que tiene un polígono, se denomina:

| 3 LADOS | TRIÁNGULO |

| 4 LADOS | CUADRILÁTERO |

| 5 LADOS | PENTÁGONO |

| 6 LADOS | HEXÁGONO |

| 7 LADOS | HEPTÁGONO |

| 8 LADOS | OCTÓGONO |

| ... y de esta forma progresivamente. | |

Otro tipo de línea es la curva, que se define como la sucesión de puntos en un plano o en el espacio y que en su desarrollo no cuenta con ningún tramo recto. Cuando la curva es cerrada y todos sus puntos son equidistantes de su centro, se denomina circunferencia. Cuando la línea curva es cerrada y la distancia de cada punto al centro es variable se trata de una elipse.

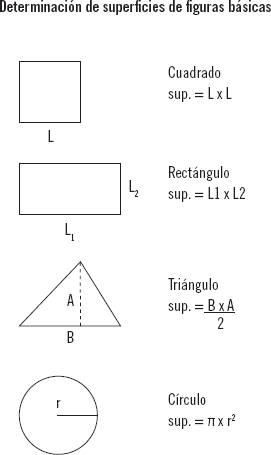

En el siguiente cuadro recoge algunos ejemplos de figuras geométricas básicas:

Una cualidad importante del profesional de albañilería es tener los conocimientos básicos para determinar la magnitud de una superficie dada. Le será muy útil conocer la superficie de un elemento concreto a la hora de realizar la previsión de material necesario para una determinada tarea o el tiempo estimado de ejecución. Para ello, debe conocer como mínimo que:

Conocida la forma de determinar la superficie de figuras básicas, si se ha de obtener la superficie de una figura compleja, se puede dividir esta en “porciones” que formen rectángulos, cuadrados o triángulos. Se halla la superficie de estos independientemente y posteriormente se suman, obteniendo la superficie total.

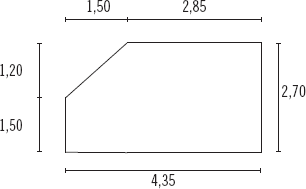

Aplicación práctica

Se va a ejecutar una partición interior en una oficina, realizada mediante tabicón de ladrillo hueco doble. Se da como dato el siguiente croquis del tabicón, en alzado. Las cotas están en metros. Tiene una longitud de 4,35 m y una altura de 2,70 m, con un chaflán en una esquina con las medidas indicadas en el croquis:

Se pide realizar una previsión de la cantidad de ladrillos necesarios que hay que acopiar en el tajo, sabiendo que por cada metro cuadrado de tabicón se necesitan 35 ladrillos.

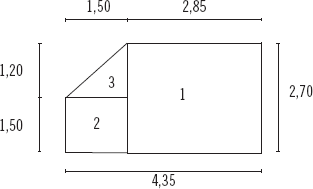

SOLUCIÓN

En primer lugar se puede dividir la superficie en porciones que nos permitan calcular la superficie de cada una.

Superficie 1. Rectángulo de 2,85 m de base y 2,70 m de altura.

Su superficie es 2,85 x 2,70 = 7,70 m2.

Superficie 2. Cuadrado de 1,50 m de lado.

Su superficie es 1,50 x 1,50 = 2,25 m2.

Superficie 3. Triángulo de 1,50 m de base y 1,20 m de altura.

Su superficie es (1,50 x 1,20) / 2 = 0,90 m2.

La superficie total de tabicón es:

S1 + S2 + S3 = 7,70 m2 + 2,25 m2 + 0,90 m2 = 10,85 m2.

Por tanto, los ladrillos que necesita para un tabicón con una superficie de 10,85 m2 son:

10,85 m2 x 35 ladrillos = 379,75

– Redondeando = 380 ladrillos

Antes de comenzar el replanteo es esencial examinar los útiles y herramientas que se van a utilizar en el mismo. Se debe verificar su correcta disposición y que sus posibles errores se encuentran en los márgenes admisibles.

Importante

El resultado del replanteo debe comprobarse al menos dos veces. En los replanteos principales, en los que de ellos dependen parámetros importantes del edificio, el proceso se debe reiterar cuantas veces sea necesario hasta tener la certeza de que se ha realizado correctamente y con exactitud.

Antes de cualquier replanteo es esencial examinar a fondo el proyecto de obra, a fin de familiarizarse con el mismo y detectar previamente posibles errores, así como analizar las consecuencias de los mismos. En los replanteos iniciales es también necesario comprobar las dimensiones del solar, observando que concuerdan con las medidas especificadas en proyecto. En replanteos posteriores se debe comprobar también que la zona sobre la que se va a trazar se ajusta a los planos. En caso de existir cualquier discrepancia se deben analizar las consecuencias que pueden originar los cambios que sea necesario incluir.

Entre los múltiples útiles y medios auxiliares que pueden intervenir durante la realización de un replanteo destacan varios que son de uso común en cualquier trazado y que se recogen en la Tabla.

| ÚTILES Y MEDIOS AUXILIARES | ||

| Reglas metálicas | Cuerda de marcar | Escuadra de albañil |

| Pintura para marcar | Yeso | Mortero |

| Lápiz | Papel | Calculadora |

| Plomada | Nivel de burbuja | Nivel de manguera |

| Metro | Cinta métrica | Jalones o miras |

| Trozos de armaduras | Alambre | Clavos |

| Camillas | Estacas | Recipiente con agua |

Replanteo de línea recta

Para trazar una alineación, lo primero que se deben ubicar es al menos dos de sus puntos. Dichos puntos deben situarse midiendo desde puntos conocidos y fijos, que han de estar definidos en los planos.

Una vez situados y trazados los puntos que generan la alineación, existen varios métodos básicos para el replanteo de la línea. Entre los más conocidos y utilizados se encuentra el uso de una regla metálica o el trazado mediante cuerda de señalar.

Sabía que...

La cuerda de señalar se denomina también bota de azulete y tiralíneas.

En ambos casos, el procedimiento es básicamente similar.

Con la regla metálica se hace coincidir una arista de la misma con los dos puntos señalados y se unen las dos marcas a través de un trazo, apoyándose en el lateral de la regla, y que se puede realizar con tiza, pintura, lápiz, etc.

La bota de azulete consiste en un pequeño recipiente cerrado, en cuyo interior se enrolla una cuerda de poco grosor que se extrae a través de un orificio. En el interior de su carcasa, la cuerda se impregna de una sustancia que hace que el hilo al contacto con una superficie deje una marca lineal.

El proceso de trazado con este útil consiste en hacer pasar el hilo tensado por los dos puntos de referencia, con lo cual se necesita la actuación de dos operarios. Una vez tensado, se hace rebotar el hilo sobre la superficie, dejando una marca con la línea que se pretende replantear.

La selección de uno u otro método obedece a varios factores, principalmente:

Cuando se necesita un replanteo de elevada exactitud o las distancias a trazar son considerables, se utilizan métodos y útiles más sofisticados como pueden ser los instrumentos láser.

Replanteo de una curva

Para el replanteo de una curva se debe conocer su centro y la medida del radio. En el caso de que se marque una porción de circunferencia, se debe conocer su punto de inicio y de final, que delimitan exactamente la ubicación del arco.

Nota

La curva es una sucesión de puntos en la que todos son equidistantes a su centro.

La forma más habitual de realizar el replanteo de una curva en albañilería es utilizando un clavo o punta de acero y una cuerda. Se coloca el clavo en el punto del centro de la curva y se ata la cuerda. Tomando la cuerda con la longitud igual al radio del arco, se sitúa en el otro extremo un marcador y se realiza el trazo.

Se dice que dos alineaciones están a escuadra cuando entre ambas se forma un ángulo recto, es decir, son perpendiculares entre sí. En albañilería es muy importante dominar el trazado de escuadras con exactitud, ya que con bastante frecuencia las distribuciones, particiones o cerramientos de un edificio se desarrollan formando ángulos rectos entre ellos.

Nota

Dos alineaciones se cruzan en ángulo recto cuando entre ambas se forman cuatro ángulos idénticos, es decir, ángulos de 90 grados sexagesimales.

El método más básico del trazado de escuadras es utilizando la escuadra de albañilería. Se trata de una herramienta ejecutada con dos pletinas rígidas de acero, unidas por sus extremos formando un ángulo recto. Habitualmente, se encuentra reforzada con otra pletina colocada en oblicuo para garantizar la rigidez del conjunto. Cada uno de los lados que forma la escuadra suele tener unos 50-60 cm.

La forma de utilizarlo es apoyando uno de los lados de la escuadra en una alineación ya trazada, haciendo coincidir el vértice de la herramienta con el punto por el que se desea replantear la perpendicular. Realizando el trazo apoyándose en el otro lateral de la escuadra se obtiene la perpendicular. Posteriormente, se puede prolongar utilizando una cuerda o tiralíneas.

Consejo

Debido a las dimensiones y el método de uso de la escuadra de albañilería, no es aconsejable para el trazado de alineaciones perpendiculares de longitud relevante, ya que al prolongar la línea, el error en el otro extremo puede ser importante.

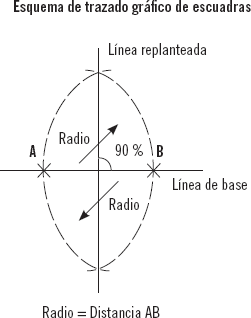

Métodos gráficos de trazado de escuadras

Para este sistema se necesita tener la posibilidad de trazado a ambos lados de la alineación que sirve de base.

Se toman dos puntos A y B de la alineación base. Mediante la utilización de una cuerda, compás o cualquier otro método de replanteo de curvas, se dibuja un segmento de arco a ambos lados de la alineación, con centro en uno de los puntos y con radio igual a la distancia entre A y B. De la misma forma, se realiza otro arco tomando como centro el otro punto. Al unir los dos puntos donde se cruzan ambas curvas, se obtiene una alineación perpendicular a la línea base.

Si se necesita que la perpendicular pase por un punto definido de la recta base, se deben marcar los puntos A y B de forma que sean equidistantes a ambos lados de ese punto de referencia.

Otra condición que se puede dar es que la línea a escuadra pase por un punto dado, no contenido en la recta sobre la cual se quiere trazar la perpendicular, es decir, un punto externo a la alineación de base.

En ese caso se debe trazar un arco cuyo centro sea el punto exterior por el que debe pasar la línea a escuadra y con un radio suficiente para que corte en dos puntos a la línea de base. Esas dos intersecciones entre el arco y la línea son las que definen los puntos A y B como base del trazado. A partir de ahí, la forma de replanteo es idéntica a lo indicado en párrafos anteriores, y con ello la línea a escuadra pasará por el punto requerido.

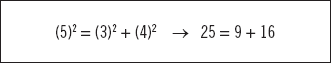

Métodos numéricos de trazado de escuadras

Este método de trazado se basa en la relación entre las longitudes de los tres lados de un triángulo rectángulo.

Definición

Triángulo rectángulo

Es aquél que tiene uno de sus ángulos rectos, es decir, que dos de sus lados forman 90 grados entre sí.

Los dos lados más cortos, que forman el ángulo recto se denominan catetos.

El otro lado, el de mayor longitud, contrario al ángulo recto, se llama hipotenusa.

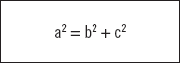

En un triángulo rectángulo siempre se cumple que:

Siendo “b” y “c” la longitud de cada uno de los catetos y “a” la longitud de la hipotenusa.

Basándose en este teorema, existe una forma de trazado de escuadras utilizando el método de 3-4-5, que componen una serie de medidas que cumplen la condición expresada en la fórmula:

El método de replanteo consiste en formar con cuerda tensada un triángulo en el que los catetos y la hipotenusa tengan longitudes de 3, 4 y 5 metros, respectivamente. Haciendo coincidir uno de los catetos con la alineación base sobre la que se quiere trazar una escuadra. El otro cateto marca la alineación buscada perpendicular a la primera.

Dependiendo del espacio de que se dispone y de la longitud de la alineación a trazar, el triángulo se puede realizar con sus lados de mayor o menor medida, pero siempre cumpliendo entre ellos la relación del triángulo rectángulo.

Son válidas las medidas del triángulo que sean múltiplos o submúltiplos de 3, 4 y 5, como por ejemplo, las relaciones recogidas en la siguiente tabla.

| CATETOS | HIPOTENUSA | |

| A | B | C |

| 30 cm | 40 cm | 50 cm |

| 60 cm | 80 cm | 100 cm |

| 1,20 m | 1,60 m | 2,00 m |

| 2,40 m | 3,20 m | 4,00 m |

| 3,00 m | 4,00 m | 5,00 m |

| 6,00 m | 8,00 m | 10,00 m |

| 9,00 m | 12,00 m | 15,00 m |

| 12,00 m | 16,00 m | 20,00 m |

Cuanto mayor sea la medida de los lados del triángulo, mayor exactitud se alcanza en el trazado de la escuadra. No obstante, a veces los obstáculos y características de la obra obligan a elegir una serie de reducidas dimensiones, lo que incrementa el posible error de trazado de la escuadra.

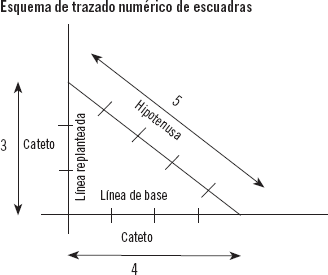

Los plomos y niveles son útiles de albañilería con los que se puede comprobar la verticalidad o la horizontalidad de un elemento.

La plomada se utiliza para establecer la alineación vertical de un punto o de un paramento. Está formada por una cuerda que en su extremo inferior tiene atado un peso, generalmente, con una pieza de plomo o acero, con la que se determina la verticalidad de un elemento. En la parte superior de la cuerda cuenta con una chapa o cilindro, cuyo diámetro es igual a la pieza de la parte inferior, a fin de colocarla de forma paralela al paramento que se ha de nivelar.

En el caso de niveles, se conocen dos grupos o tipos diferenciados:

Nivel de burbuja

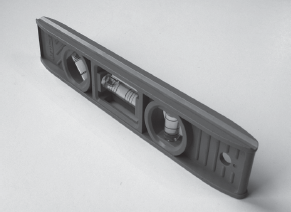

Compuesto por una pieza prismática de forma alargada, normalmente metálica, y que tiene una ampolla de cristal en sentido longitudinal para comprobar la horizontalidad. También es usual que cuente con otra ampolla, en sentido perpendicular, con la que se puede verificar la verticalidad de un elemento de la obra.

La ampolla de cristal se encuentra llena de líquido hasta dejar una burbuja en su interior, que se desplaza por la misma según la posición del nivel. La ampolla cuenta con unas marcas grabadas en la zona central y cuando la burbuja permanece centrada de forma equidistante entre ellas, señala la correcta nivelación de la superficie. En caso de que la burbuja no quede centrada entre las marcas, dependiendo hacia el lado que se desplace, nos indica la dirección y el grado de desnivel que tiene la superficie analizada.

Nivel de burbuja

Importante

Cuanta más longitud tenga el nivel, más exacta será la alineación conseguida.

Nivel de vasos comunicantes

El nivel de vasos comunicantes o de manguera consta de dos receptáculos que se unen mediante un tubo transparente a través del cual pasa líquido de un recipiente a otro. Este tipo de nivel se utiliza cuando es necesario trasladar un punto de nivel a otra zona, manteniendo la misma nivelación.

El líquido que se usa ha de ser homogéneo para que la superficie de llenado de ambos vasos esté al mismo nivel. De esta forma, si se hace coincidir la superficie de llenado de uno de los recipientes con un punto de nivel conocido, con el otro vaso se puede marcar cualquier punto que se encuentre al mismo nivel que el primero.

Un paramento cuenta con una mayor planeidad cuanto más liso sea y no aparezcan deformidades o curvaturas en su superficie.

La planeidad se determina utilizando una regla de 2 metros, que se apoya longitudinalmente en varios puntos del paramento, y se mide la máxima distancia existente entre cualquier punto de la regla y la superficie analizada. A mayor separación, más defectuosa es la planeidad del paramento.

Dependiendo del tipo de paramento ejecutado, los materiales utilizados y si es a cara vista o para revestir, la tolerancia admisible en cuanto a la planeidad del mismo puede variar. Esta tolerancia debe venir especificada en proyecto o en el pliego de condiciones, o en su defecto, con referencia a la normativa que al respecto le sea aplicable al tipo de superficie sobre la que se está realizando la medición de planeidad.

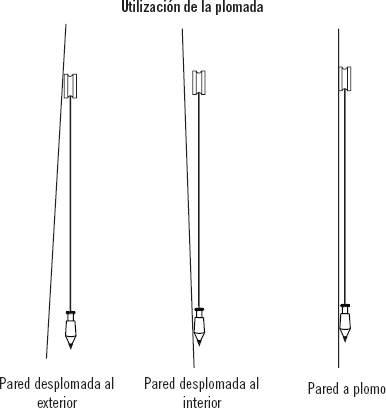

En la ejecución de fábricas de albañilería, la mira o regla es una barra alargada metálica, de sección cuadrada hueca, que una vez realizado el replanteo, se coloca verticalmente en las esquinas, cambios de dirección o formación de huecos de la fábrica.

Se realizan marcas en las miras, a la altura de cada hilada, coincidiendo con estas marcas se tienden cuerdas de una mira a otra para garantizar la alineación y horizontalidad de las hiladas. Conforme se va ejecutando la fábrica, esta cuerda se va subiendo con la altura de la siguiente hilada.

Utilización de las miras

En el caso de fábrica vista es necesario cuidar especialmente la horizontalidad y espesor de las juntas y, por tanto, se coloca la cuerda de alineación en cada una de las hiladas. Cuando la fábrica va destinada a ser revestida, se puede subir la cuerda con la altura de varias hiladas, cuyo número dependerá del tipo ladrillo o bloque que se utilice, del aparejo y de la experiencia del operario en su ejecución.

Ejemplo

Para levantar un muro de ladrillo macizo sobre una alineación que está ya replanteada la secuencia es:

Los trabajos más frecuentes ejecutados por albañiles son:

Las fábricas de albañilería pueden ser:

Los materiales más utilizados en albañilería suelen ser:

Las unidades elementales de medidas que se usan en construcción son:

El replanteo de una escuadra se puede realizar entre otros métodos:

Los plomos y niveles son útiles de albañilería que sirven para verificar la verticalidad o la horizontalidad de un elemento de la obra.

Con el uso de las miras y los hilos de atirantar, se garantiza la alineación de una fábrica y la horizontalidad de sus hiladas.

Ejercicios de repaso y autoevaluación

1. De las siguientes frases, indique cuál es verdadera o falsa.

2. Relacione las definiciones correspondientes a cada una de las partes y tipos de una fábrica de albañilería.

3. Indique las tres etapas diferenciadas que conllevan la realización de una pared o muro.

4. Complete las siguientes definiciones:

5. La cara de mayor tamaño de un ladrillo se denomina:

6. Indique cuál de las siguientes afirmaciones es falsa:

7. Relacione las definiciones que corresponden a cada uno de los elementos geométricos indicados.

8. De los útiles, herramientas o medios auxiliares relacionados a continuación, indique cuales son de uso común durante la realización de un replanteo.

9. Enumere tres métodos utilizados para el trazado de escuadras.

10. El útil o medio que nos permite trasladar un punto de nivel a otra zona, manteniendo la misma nivelación, se denomina...