Capítulo 1

Tecnología de uniones no soldadas

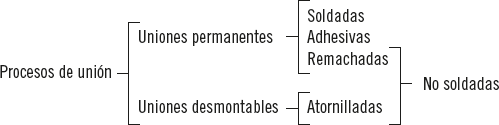

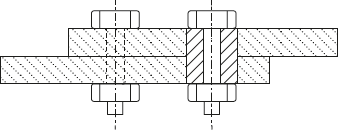

En este capítulo, tras una breve introducción a las características y clasificación de los procesos de unión, se comenzará por el estudio de las uniones técnicamente más sencillas: las no soldadas. Estas son las uniones atornilladas y remachadas. Estas uniones son ampliamente utilizadas por las propias características del tipo de unión, por la idoneidad para los materiales a unir o bien por los medios y herramientas de los que se disponga.

Las uniones mecánicas llevan utilizándose desde hace siglos en diferentes entornos; hoy en día son necesarias en todos aquellos conjuntos en los que por proceso de fabricación sea necesaria la realización por separado de los componentes que lo integran.

Los tipos de uniones mecánicas pueden clasificarse en función del elemento que produce la unión, clasificándose en soldadas, adhesivas, remachadas y atornilladas. Uniones remachadas y atornilladas suelen agruparse como uniones no soldadas.

A su vez, las uniones pueden caracterizarse también en función de que la unión pueda volver a separarse o no sin destruir el elemento que produjo la unión, clasificándose entonces entre uniones no permanentes o desmontables y uniones permanentes o no desmontables, respectivamente. Tanto las uniones soldadas, adhesivas como remachadas se consideran permanentes, mientras que las uniones atornilladas son las únicas consideradas desmontables.

Otra característica de las uniones es si su finalidad es la estructural (resistencia mecánica a separar los elementos unidos) o si es la estanqueidad (resistencia al traspaso de un fluido a través de la unión). Ambas finalidades pueden combinarse y dentro de cada proceso de unión existen materiales específicos para dichos fines.

A continuación, se describen las características de los procesos de unión:

En este capítulo, dedicado a las uniones no soldadas, compararemos las uniones atornilladas y remachadas frente a sus alternativas más usuales, que serían las soldadas y atornilladas, respectivamente.

Las ventajas y desventajas de uniones atornilladas frente a las soldadas son:

Sabía que...

El alabeo de una superficie plana de un material cualquiera es una deformación que provoca que el material no coincida con un plano determinado.

Las solicitaciones dinámicas son esfuerzos a los que están sometidos los materiales cuando se ven afectados por cargas que varían con el tiempo (vibraciones), como puede ser la de una máquina rotativa mal equilibrada. Las tensiones residuales son esfuerzos que aparecen en las piezas tras someterlas a tratamientos térmicos o a deformaciones plásticas.

Los dos tipos característicos de uniones mecánicas, por remaches y por tornillos, además de gozar de ventajas y sufrir las desventajas enumeradas anteriormente frente a las uniones soldadas, poseen entre sí estas diferencias.

Las ventajas de los tornillos sobre los remaches son:

Las ventajas de los remaches sobre los tornillos son:

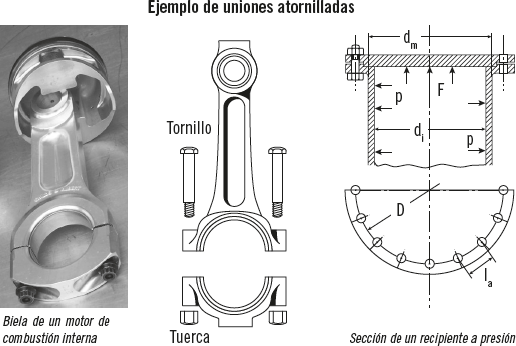

Las uniones atornilladas, gracias a su sencillez y facilidad de ejecución, son las uniones mecánicas más utilizadas.

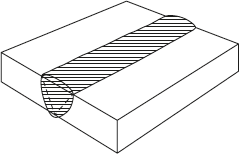

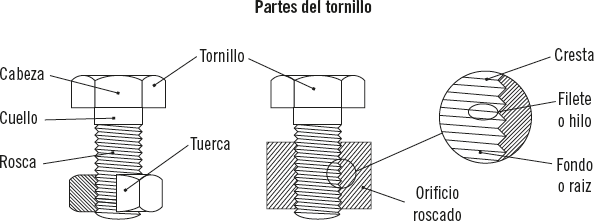

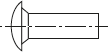

El elemento principal de una unión atornillada es el tornillo. Sus partes son las que aparecen en la siguiente imagen.

La cabeza permite sujetar el tornillo o con la ayuda de herramientas adecuadas darle un movimiento giratorio; el cuello es la parte que ha quedado sin roscar; y la rosca es la parte que tiene tallada el surco.

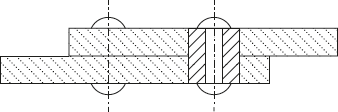

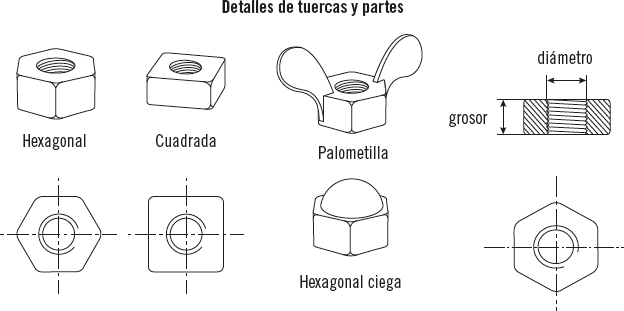

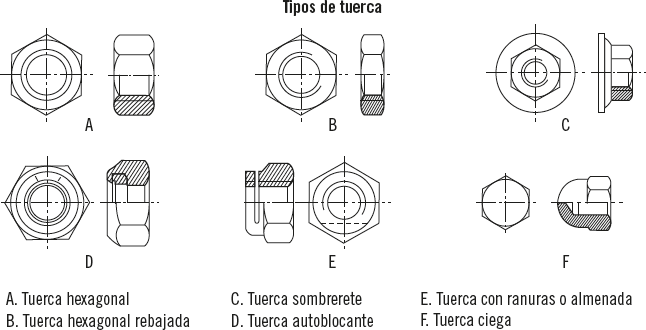

Asociada al tornillo trabaja la tuerca, de 4 o 6 caras; se pueden encontrar variaciones que dan a la tuerca características especiales. La tuerca queda definida por un grosor, un diámetro y un tipo de rosca (normalizada).

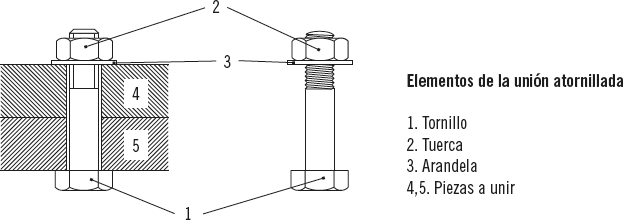

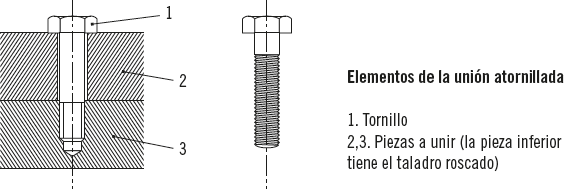

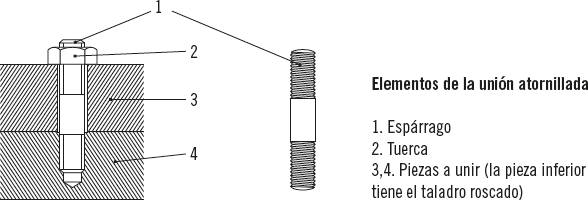

Los tipos de uniones atornilladas son:

Nota

El acero es el metal más empleado en la fabricación de tornillos. Satisface la mayor parte de las demandas de las principales industrias en términos de calidad técnica y económica para determinados usos.

En las uniones atornilladas, todos los elementos están normalizados, existiendo varios estándares o normas que definen tanto las dimensiones de los elementos como los materiales de los que están hechos, sus propiedades mecánicas y su resistencia a la corrosión.

En Europa, las normas más generalizadas son las ISO (International Organization for Standardization, Organización Internacional de Normalización) o sus equivalentes en normas DIN (Deutsches Institut für Normung, Instituto Alemán de Normalización), aunque también se utilizan normas de origen americano, sobre todo para ciertos sectores industriales, que son las normas ASME (American Society of Mechanical Engineers, Sociedad Americana de Ingenieros Mecánicos). Otro organismo de normalización importante es ASTM (American Society for Testing and Materials, Sociedad Americana de Ensayos y Materiales), que siendo de origen americano edita normas técnicas sobre materiales y contribuye tanto a ASME como a ISO. Las normas ISO, cuando son transpuestas a la normativa europea, se les añaden las siglas “EN” (European Norma) y, si son españolas, UNE (Una Norma Española).

El factor determinante de la calidad de un elemento de tornillería es su material, que define además de su composición su resistencia nominal u homologada para dicho material. Así, tenemos los estándares más frecuentes para tornillería que son:

La Norma (EN ISO 898-1) establece el siguiente código de calidades, con sus resistencias nominales*:

| Tornillos | Clase de resistencia | Ahora | 3,6 | 4,6 | 4,8 | 5,6 | 5,8 | 6,6 | 6,8 | 6,9 | 8,8 | 10,9 | 12,9 | 14,9 |

| Antes | 4A | 4D | 4S | 5D | 5S | 6D | 6S | 6G | 8G | 10K | 12K | - | ||

| Resistencia a la tracción | Rm N/mm2 |

300 | 400 | 400 | 500 | 500 | 600 | 600 | 600 | 800 | 1.000 | 1.200 | 1.400 | |

| Límite elástico | Re N/mm2 |

180 | 240 | 320 | 300 | 400 | 360 | 480 | 540 | 640 | 900 | 1.080 | 1.260 | |

| Tuercas | Clase de resistencia | 4 | 5 | 6 | 8 | 10 | 12 | 14 | ||||||

| Tensión de prueba | N/mm2 | 400 | 500 | 600 | 800 | 1.000 | 1.200 | 1.400 |

(*) Nota: en algunos casos la resistencia “real” puede ser ligeramente superior a la nominal.

Se puede observar que, conociendo la calidad del tornillo, se conoce la resistencia nominal del material. Así, el código de la calidad está compuesto por dos cifras separadas por un punto, pudiéndose obtener la resistencia a tracción en N/mm2 “Rm”, multiplicando la cifra antes del punto por 100, y el límite elástico “Re”, multiplicando “Rm” por la cifra después del punto y dividiendo entre 10.

Para aumentar la resistencia a la corrosión de estos materiales, los fabricantes les dan un tratamiento superficial anticorrosivo, siendo el más frecuente por relación calidad-precio el recubrimiento de Zinc, que se llama “zincado” si es por baño electrolítico, o “galvanizado” si es por inmersión en Zinc fundido. Este tratamiento le da a la tornillería su color “plata-blanco” característico. Otros tratamientos son el “bicromatado” (color cobre), “pavonado” y “fosfatado” (sin tratar, preparado para otros tratamientos); estos últimos habitualmente son de color negro, por lo que se suele denominar también como “negro” al tornillo sin tratar.

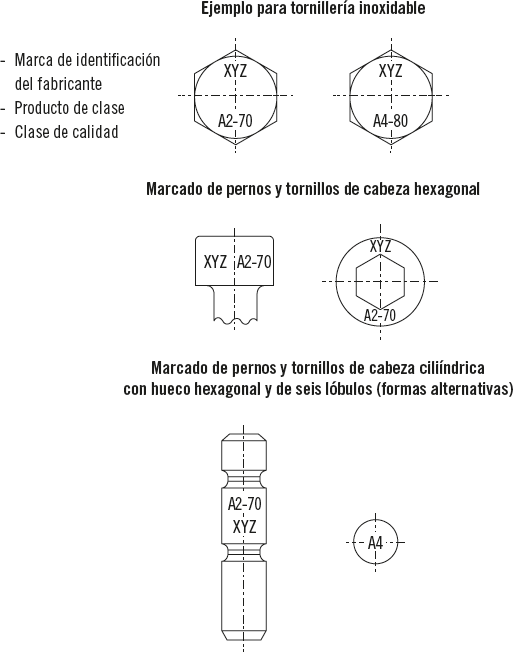

Otra alternativa a la protección a la corrosión es usar materiales inoxidables, como los que recoge la norma ISO 3506. Los más usados son el A2 (inoxidable estándar) y el A4, con mayor resistencia a ambientes salinos y clorados; este último es bastante menos empleado por su mayor coste. Las resistencias de dichos materiales según ISO 3506 son:

| Material | Clase de resistencia | Gama de diámetros | Tornillos | |

| Resistencia a la tracción Rm N/mm2 mín. (1+) | Límite de alargamiento del 0,2 % Rpo, 2 N/mm2 mín. (1+) | |||

| A2 | 50 | ≤ M39 | 500 | 210 |

| A4 | 70 | ≤ M20 | 700 | 450 |

Si hacemos referencia al elemento principal de la unión, el tornillo, estos también se pueden clasificar en:

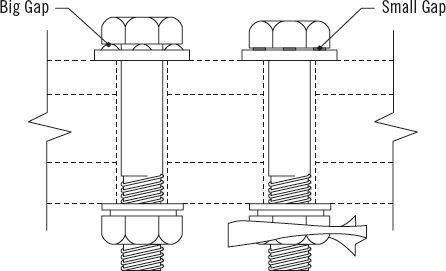

Los tornillos ordinarios y los tornillos calibrados se diferencian en las holguras de los agujeros donde se colocan, siendo la holgura de los tornillos calibrados menor (del orden de 0,3 mm) que la de los tornillos ordinarios (depende del diámetro nominal del tornillo).

En los tornillos de alta resistencia se emplean aceros al carbono templados y revenidos, también aceros aleados que dé la resistencia mecánica que tienen.

Los fabricantes están obligados a estampar en la cabeza de los tornillos la calidad a la que pertenecen.

| Ejemplo para tornillería de acero al carbono | |||||

|

|

8.8 |

|

|

10.9 |

|

| 9.8 |

|

12.9 |

|

||

Otra diferencia entre los tornillos de alta resistencia y los demás es la posibilidad del diseño y montaje de la unión, siendo estos los únicos válidos para uniones pretensadas.

Nota

Las uniones pretensadas son aquellas en las que se asegura que el “par de apriete” esté dentro de unos valores controlados, tales que permitan que el tornillo mantenga una tensión llamada “fuerza de pretensado”. Esta fuerza de pretensado permite que este tipo de uniones puedan evitar el “deslizamiento” de la unión aun sin que el tornillo se aplaste contra las paredes del taladro.

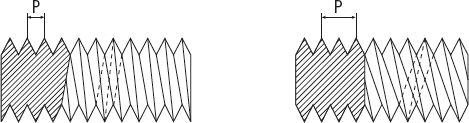

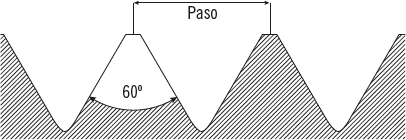

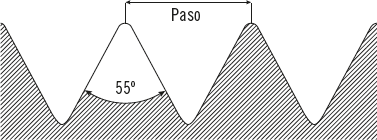

Las roscas están normalizadas y clasificadas, definiéndose a partir del tipo de rosca, diámetro nominal y paso. Según la norma de referencia, el paso puede medirse como la separación entre dos hilos de rosca consecutivos (normalmente para roscas medidas en mm, roscas ISO o métricas) o el número de hilos de roscas que atraviesan una longitud determinada, normalmente hilos por pulgada (roscas británicas, de tubería industrial y roscas ASME, medidas en pulgadas).

Conviene definir también el avance de la rosca (L), que es la distancia que la tuerca acoplada al tornillo avanzará axialmente con una revolución de la tuerca.

Sabía que...

Para un tornillo de rosca sencilla el avance es igual al paso, para uno de rosca doble, el avance es el doble del paso, y así sucesivamente.

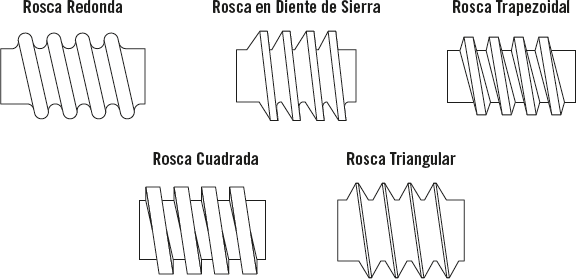

Las roscas hoy en día están normalizadas y clasificadas; según la forma del filete las principales son:

La rosca triangular está engendrada por un triángulo, y según sea dicho triángulo, nos encontramos con:

Identificar una rosca es averiguar sus características principales, es decir, tipo de perfil, diámetros, pasos, etc.

Para empezar hay que medir el diámetro exterior del tornillo con un pie de rey; si la medida resultase en milímetros exactos o faltasen solo algunas décimas para la exactitud (deficiencia producida por el uso), se podría casi asegurar que es un tornillo de rosca Métrica. Si, por el contrario, la coincidencia o aproximación se da en el sistema de medidas inglesas (pulgadas), entonces la rosca es casi seguro que será Whitworth. Para la completa seguridad hay que comprobar el paso de rosca y mirar en la tabla que se muestra a continuación si dicho paso se corresponde con el diámetro ya medido.

| Rosca Métrica | Rosca Whitworth | ||||

| Diámetro nominal en min | Normal | Fina | Diámetro nominal en pulgadas | Normal | Fina |

| Paso en mm | Paso en mm | Hilos por pulgada (h”) | Hilos por pulgada (h”) | ||

| 4 | 0,7 | 0,5 | 1/4 | 20 | 26 |

| 5 | 0,8 | 0,5 | 5/16 | 18 | 22 |

| 6 | 1 | 0,75 | 3/8 | 16 | 20 |

| 8 | 1,25 | 1 | 7/16 | 14 | 18 |

| 10 | 1,5 | 1 | 1/2 | 12 | 16 |

| 12 | 1,75 | 1,5 | 5/8 | 11 | 14 |

| 14 | 2 | 1,5 | 3/4 | 10 | 12 |

| 16 | 2 | 1,5 | 7/8 | 9 | 11 |

| 18 | 2,5 | 1,5 | 1 | 8 | 10 |

| 20 | 2,5 | 1,5 | 1 1/18 | 7 | 9 |

| 22 | 2,5 | 1,5 | 1 1/4 | 7 | 9 |

| 24 | 3 | 2 | 1 3/8 | 6 | 8 |

| 27 | 3 | 2 | 1 1/2 | 6 | 8 |

| 30 | 3,5 | 2 | 1 5/8 | 5 | 8 |

La rosca fina que aparece en la tabla tiene el mismo perfil que la normal, pero un paso más pequeño; como puede apreciarse, la rosca anglosajona se define por el número de crestas por pulgada en vez de dar la amplitud del paso.

Sabía que...

Prácticamente casi toda la tornillería tiene rosca a derechas, pero algunos ejes de máquinas tienen alguna vez rosca a izquierdas. Los tornillos de las ruedas de los vehículos industriales tienen roscas de diferente sentido en los tornillos de las ruedas de la derecha (a derechas) que en los de la izquierda (a izquierdas). Esto se debe a que de esta forma los tornillos tienden a apretarse cuando las ruedas giran en el sentido de la marcha.

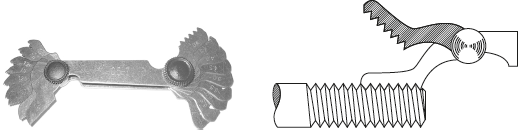

El método más sencillo de medir el paso es utilizar un juego de “peines”, que son plantillas que corresponden al perfil de las diferentes roscas. En la siguiente figura se muestra un peine para roscas exteriores.

Peines para medidas exteriores del paso de rosca

Se pueden ver a continuación unos peines para roscas interiores.

Peines para medidas interiores del paso de rosca

Aplicación práctica

Se tiene un tornillo micrométrico (palmer) que se utiliza en medidas de precisión. El husillo de dicho palmer tiene una rosca sencilla de 3 mm de paso. Al dar a la palanca 2 vueltas, la mordaza avanzará:

SOLUCIÓN

La respuesta correcta es la b.

Aplicación práctica

En un taller de mecanizado se tiene un torno; el husillo que genera el movimiento de avance tiene una rosca tal que para desplazarse 12 mm da 3 giros completos. ¿Cuánto vale el paso de rosca de dicho husillo?

SOLUCIÓN

La respuesta correcta es la c.

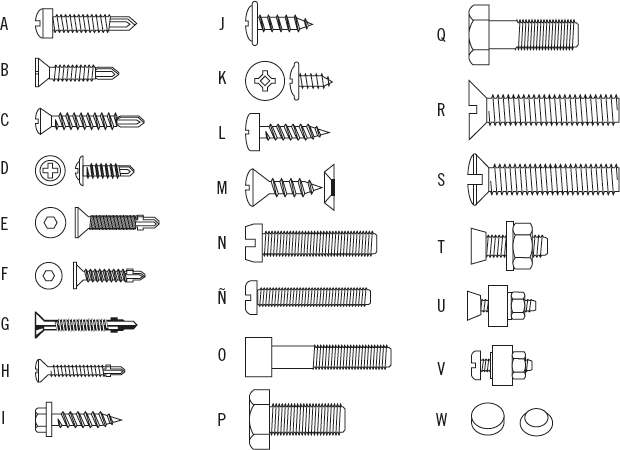

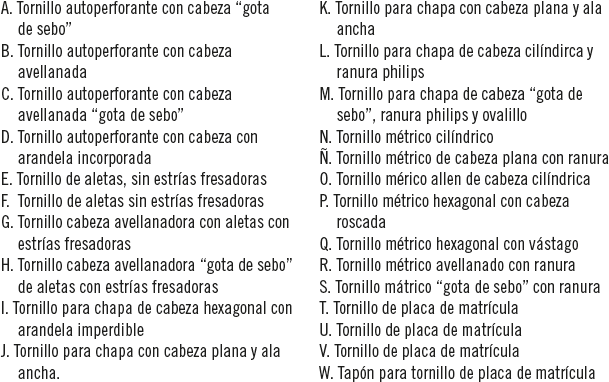

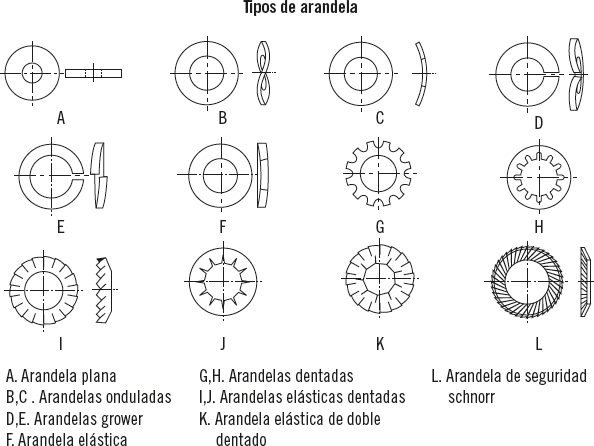

Por último, se muestran los principales tipos de tornillos, tuercas y arandelas que existen en el mercado.

Nota

El término tornillo se utiliza generalmente en forma genérica, son muchas las variedades de materiales, tipos y tamaños que existen.

Antes de realizar cualquier tipo de unión, tanto atornillada como remachada, soldada o por adhesivos, debe contarse con los planos de taller, donde se indican los elementos a unir y cómo deben unirse.

En el caso de uniones atornilladas, deben definirse claramente los diámetros de los agujeros de los tornillos, indicando en cada caso la forma y el mecanizado. También habrá que definir la clase y los diámetros de los tornillos a emplearse.

Nota

Las roscas pueden medirse o verificarse de forma directa o indirecta. Para la medición directa se utilizan generalmente micrómetros con puntas adaptadas que son introducidas en el flanco de las roscas. También puede introducirse un juego de varillas para medir los diámetros medios.

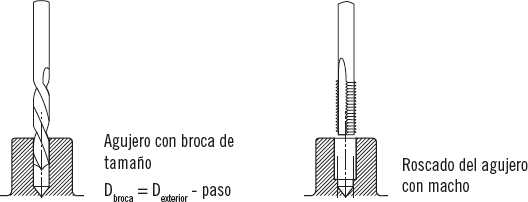

Perforación de los agujeros. Para realizar los agujeros definidos en el plano de montaje hay que tener en cuenta, para una rosca métrica que es la más utilizada, que el diámetro de la broca debe ser el diámetro exterior del agujero menos el paso de la rosca. Una vez realizado esto se utilizarán diferentes machos de roscar para ir dándole la medida justa a la rosca.

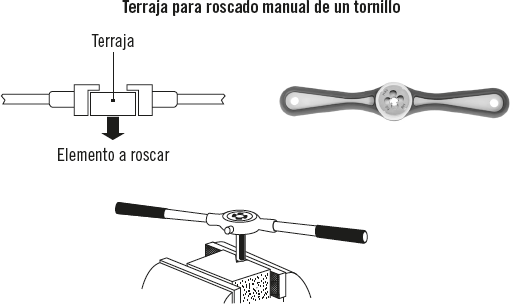

Si hubiera que hacer el roscado manual del tornillo, se trabajaría con una terraja apropiada a la rosca que se necesite; el montaje sería el siguiente:

Nota

Las terrajas pueden accionarse con la mano o montarse en un portaterrajas o brazo bandeador, que facilita aplicar la fuerza y el giro para formar la rosca deseada.

El diámetro necesario que debe tener la varilla a la que se le da la rosca sería:

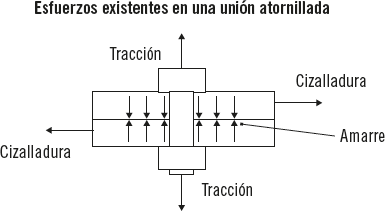

En una unión roscada el tornillo está sometido a diferentes fuerzas, como:

Si la fuerza de tracción > límite elástico tornillo => el tornillo se deforma plásticamente, lo que significa que se estira. Si dicha fuerza continúa aumentando, el tornillo puede llegar a romperse.

Sabía que...

Solo el 10 % del par aplicado a la unión se convierte en par de apriete o fuerza de amarre.

En una unión el par de apriete puede ser el correcto, mientras que la fuerza de amarre que experimenta la unión no es la adecuada:

Las siguientes situaciones son algunas en las cuales la fuerza de amarre no es la especificada a pesar de que el par de apriete haya sido correcto.

Si la rosca está dañada, se estará usando el par para vencer la resistencia de la rosca, por lo que se alcanzará el par determinado antes de conseguir la fuerza de amarre correcta. Una rosca puede estar dañada debido a:

Sabía que...

La rosca puede deteriorarse por corrosión u oxidación, lo que produce la pérdida de presión de apriete y podría originar una avería porque se afloje el conjunto.

Si el tornillo está lubricado, disminuye el rozamiento en la rosca y debajo de la cabeza. Al aplicar el mismo par de apriete cuesta menos roscar, por lo que se transformará mucho más par en fuerza de amarre. Hay que tener mucho cuidado en el diseño de la aplicación y en el montaje:

Relajación. La fuerza de amarre es siempre menor pasado un tiempo que justo al terminar el apriete:

Nota

Junta rígida:

Junta elástica:

Las herramientas de apriete son las utilizadas para conseguir la fuerza de amarre en la unión. Se tienen diferentes tipos en función del diseño y coste del producto a fabricar, como:

Pistola neumática de apriete

Pistola eléctrica de apriete

Nota

El apriete regulado proporciona al ensamble unas mejoras esenciales porque va a evitar que el anclaje quede flojo con riesgo de desapriete o que se aplique una precarga demasiado fuerte, con riesgo de deformación de las piezas ensambladas, o de ruptura del tornillo.

Las herramientas de comprobación utilizadas para comprobar la fuerza de amarre en la unión son de diferentes tipos en función del diseño y coste del producto a fabricar. Los tipos son:

Llave dinamométrica

Instrumentos de medición del par aplicado a la unión atornillada

© Fotografías: Idarek Vía Web - CC BY-SA 4.0

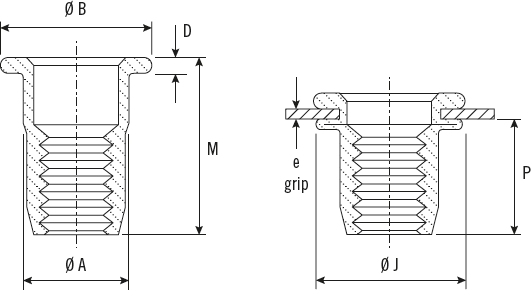

Un remache es una punta o varilla de metal con una espiga cilíndrica y una cabeza, utilizada para mantener unidas dos o más piezas metálicas. Las piezas a unir tienen taladros de diámetro adecuado en los que se introduce la espiga del remache. Un extremo del remache tiene la cabeza formada previamente, después de meter el remache en el taladro, se forma otra cabeza en el extremo opuesto a la anterior y el proceso finaliza.

Sabía que...

Existe un pequeño matiz diferente entre un roblón y un remache. Los roblones están constituidos por una sola pieza o componente, mientras que los remaches pueden estar constituidos por más de una pieza o componente.

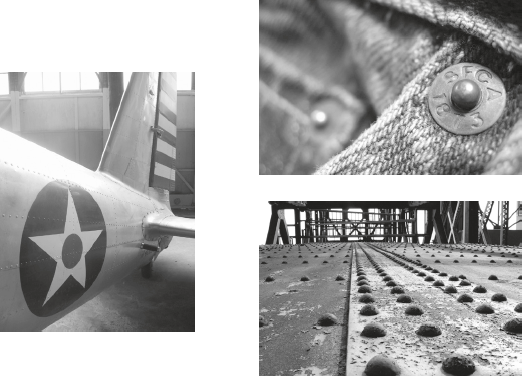

Aunque se trata de uno de los métodos de unión más antiguos que hay, hoy en día su importancia como técnica de montaje es mayor que nunca, ya que debido a la automatización se consigue abaratar mucho el proceso. Los campos de mayor uso del remache como medio de unión son la industria automotriz, electrodomésticos, muebles, hardware, industria militar, laminados y otros muchos.

Según sus aplicaciones y conformación se subdividen las uniones remachadas en:

Sabía que...

Existe una gran variedad de modelos y materiales de remaches, lo que permite acabados más estéticos que con las uniones atornilladas.

Ejemplos de uniones remachadas

Los materiales usados en los remaches deben poseer buena capacidad de alargamiento y tenacidad, así como la mayor resistencia mecánica posible.

Los materiales de las piezas y los remaches deben ser muy parecidos para evitar la corrosión electroquímica y diferencias de dilatación térmica elevadas.

Se suelen usar aceros dulces, cobre, aleaciones de cobre y aluminio.

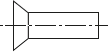

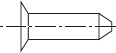

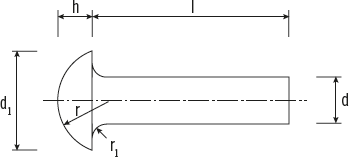

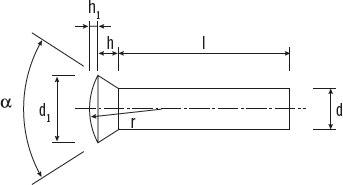

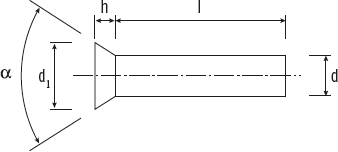

Según la forma de la cabeza los remaches pueden ser:

Sabía que...

Existe una gran variedad de modelos y materiales de remaches, lo que permite acabados más estéticos que con las uniones atornilladas.

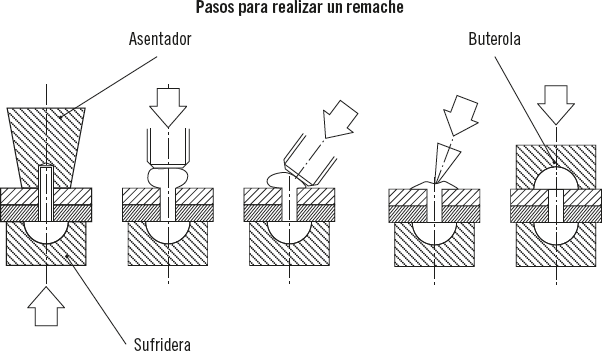

El proceso de montaje de un remache ordinario, cuando se tiene acceso desde los dos lados de la pieza, es como sigue:

El remache se introduce en el agujero hecho en las piezas que se desea unir, la cabeza del mismo descansa en la sufridera mientras que en el lado opuesto se utiliza una buterola para dar forma de cabeza a la espiga del remache al ser golpeada por una pistola de remachar.

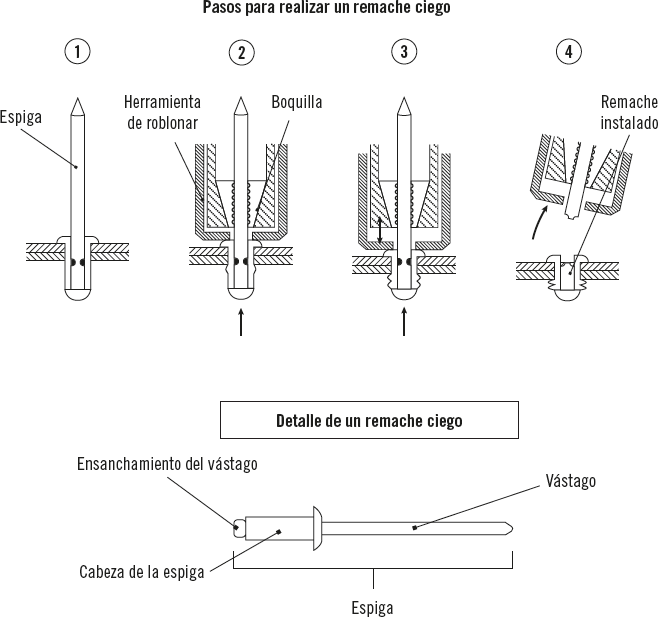

Si se da el caso de que en la zona de trabajo donde hay que remachar no hay acceso por los dos lados, hay que colocar un remache especial o ciego.

Nota

Una de las ventajas de la unión con remachadas es que permite las uniones ciegas, es decir, la unión cuando solo es accesible la cara externa de una de las piezas.

Este tipo de remaches tienen un cuerpo cilíndrico, tubular y ciego, una cabeza preformada y la otra perforada en su centro. La segunda cabeza se forma por tracción y rotura de un vástago abombado en su extremo.

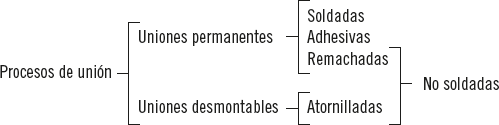

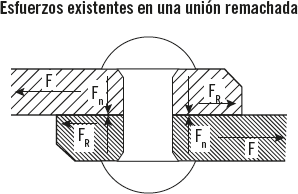

El proceso de remachado puede ser realizado en caliente, normalmente para remaches grandes (más de 10 mm), o puede realizarse en frío, para remachados en campo o pequeños remaches. La unión en caliente se realiza de una manera similar a la ya descrita, con la diferencia de que al enfriarse el remache se contrae longitudinal y transversalmente, y con ello se consigue que se originen grandes fuerzas de rozamiento en la zona de la unión. Dichas fuerzas aparecerían como se muestran en la siguiente figura:

Sabía que...

Los “roblones” ejecutados en caliente, antes de desarrollarse los procesos de soldadura de metales, eran ampliamente utilizados tanto como uniones resistentes como de estanqueidad. Así, con ellos se construían puentes, edificios, tanques e incluso buques. Podemos observarlos en numerosas construcciones históricas, tales como la torre Eiffel, donde los remaches eran calentados in situ hasta el “rojo blanco” y forjados a mano con martillos. En la actualidad, para estas funciones han sido relegados casi en su totalidad por los procesos de soldadura, pero siguen usándose por su interés histórico y decorativo o restauraciones, habiéndose sustituido prácticamente solo el martillo manual por el martillo neumático y, en ocasiones, el carbón por el gas.

La operación de remachado puede realizarse con remachadoras de accionamiento manual, económicas y fáciles de llevar o con remachadoras automáticas, que pueden ser eléctricas o neumáticas y que son mucho más productivas. En cualquier caso, están equipadas con un juego de útiles para remachar, que se adaptan al remache en concreto con el que se trabaja. El útil se adapta en el manguito de la pistola y se sujeta por medio de un muelle de retención, que debe estar siempre en su sitio para evitar que el útil pueda escaparse y hacer daño a cualquier persona que se encuentre en las proximidades. Durante el funcionamiento, un émbolo se mueve rápidamente hacia atrás y hacia adelante, dentro de la pistola, el cual, a su vez, empuja con rapidez al útil para dar forma a la cabeza.

Pistola de remachar eléctrica

Remachadora manual

Sabía que...

Mediante remaches ciegos se sujetan las bisagras de las puertas de los contenedores de transporte.

En este apartado se estudiará la nomenclatura que se puede encontrar en unos planos de montaje cualquiera, tanto para tornillos como para remaches. Esta terminología, aunque en principio es engorrosa, conviene dominarla para poder saber con exactitud el tipo de elemento de unión a utilizar.

Tanto los tornillos como las roscas están normalizados; su definición se realiza de la siguiente forma:

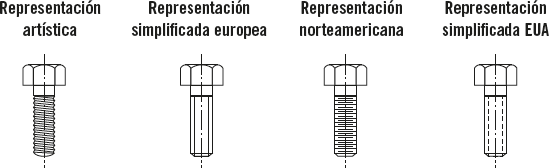

Representación gráfica de los tornillos

Ejemplo

M18x120 10.9

En lugar de M, indicando rosca métrica, pueden aparecer:

La tornillería en general es parte importante de la rigidez y buen funcionamiento que cabe esperar y desear de los elementos ensamblados. Por eso los fallos o defectos que pueda tener un tornillo puede ocasionar un fallo o una avería indeseada.

| DIMENSIONES GEOMÉTRICAS MÁS USUALES EN TORNILLOS | |||||||||||

| Dimensiones de tornillos ordinarios | |||||||||||

| Tornillo tipo | T10 | T12 | T16 | T20 | (T22) | T24 | (T27) | T30 | (T33) | T36 | |

| Vástago | Diámetro de la caña (d) mm | 10 | 12 | 16 | 20 | 22 | 24 | 27 | 30 | 33 | 36 |

| Diámetro interior (d1) mm | 8,160 | 9,853 | 13,546 | 16,933 | 18,933 | 20,319 | 23,319 | 25,706 | 28,706 | 31,093 | |

| Longitud roscada (b) mm | 17,5 | 19,5 | 23 | 25 | 28 | 29,5 | 32,5 | 35 | 38 | 40 | |

| Longitud de salida (x) mm | 2,5 | 2,5 | 3 | 4 | 4 | 4,5 | 4,5 | 5 | 5 | 6 | |

| Lonngitud del chaflán (z) mm | 1,7 | 2 | 2,5 | 3 | 3,3 | 4 | 4 | 5 | 5 | 6 | |

| Cabeza | Espesor (k) mm | 7 | 8 | 10 | 13 | 14 | 15 | 17 | 19 | 21 | 23 |

| Medida entre caras (s) mm | 17 | 19 | 24 | 30 | 32 | 36 | 41 | 46 | 50 | 55 | |

| Medida entre aristas (e) mm | 19,6 | 21,9 | 27,7 | 34,6 | 36,9 | 41,6 | 47,3 | 53,1 | 57,7 | 63,5 | |

| Radio del acuerdo (r) mm | 0,5 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| Diámetro del agujero (a) mm | 11 | 13 | 17 | 21 | 23 | 25 | 28 | 31 | 34 | 37 | |

| Área neta el núcleo (An) cm2 | 0,523 | 0,762 | 1,44 | 2,25 | 2,82 | 3,24 | 4,27 | 5,19 | 6,47 | 7,59 | |

| Área resistente (AR) cm2 | 0,580 | 0,843 | 1,57 | 2,75 | 3,03 | 3,53 | 4,56 | 5,61 | 6,94 | 8,17 | |

| DIMENSIONES GEOMÉTRICAS MÁS USUALES EN TORNILLOS | |||||||||||

| Dimensiones de tornillos calibrados | |||||||||||

| Tornillo calibrado tipo | TC10 | TC12 | TC16 | TC20 | TC22 | TC24 | TC27 | TC30 | TC33 | TC36 | |

| Vástago | Diámetro de la caña y del agujero (a) mm | 11 | 13 | 17 | 21 | 23 | 25 | 28 | 31 | 34 | 39 |

| Diámetro exterior de la rosca (d) mm | 10 | 12 | 16 | 20 | 22 | 24 | 27 | 30 | 33 | 36 | |

| Diámetro interior de la rosca (di) mm | 8,160 | 9,853 | 13,546 | 16,933 | 18,933 | 20,319 | 23,319 | 25,706 | 28,706 | 31,093 | |

| Longitud roscada (b) mm | 17,5 | 19,5 | 23 | 26 | 28 | 29,5 | 32,5 | 35 | 38 | 40 | |

| Longitud de la salida (x) mm | 2,5 | 2,5 | 3 | 4 | 4 | 4,5 | 4,5 | 5 | 5 | 6 | |

| Cabeza | Espesor (k) mm | 7 | 8 | 10 | 13 | 14 | 15 | 17 | 19 | 21 | 23 |

| Medida entre caras (s) mm | 17 | 19 | 24 | 30 | 32 | 36 | 41 | 46 | 50 | 55 | |

| Medida entre aristas (e) mm | 19,6 | 21,9 | 27,7 | 34,5 | 36,9 | 41,6 | 47,3 | 53,1 | 57,7 | 63,5 | |

| Radio del acuerdo (r) mm | 0,5 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| Área neta del núcleo (An) cm2 | 0,523 | 0,762 | 1,44 | 2,25 | 2,82 | 3,24 | 4,27 | 5,19 | 6,47 | 7,59 | |

| Área resistente (AR) cm2 | 0,580 | 0,843 | 1,57 | 2,45 | 3,03 | 3,53 | 4,59 | 5,61 | 6,94 | 8,17 | |

| DIMENSIONES GEOMÉTRICAS MÁS USUALES EN TORNILLOS | |||||||

| Dimensiones de tornillos de alta resistencia | |||||||

| Tipo de tornillo | TR12 | TR16 | TR20 | TR22 | TR24 | TR27 | |

| Diámetro de caña (d) | 12 | 16 | 20 | 22 | 24 | 27 | |

| Longitud roscada (b) en función de la longitud total (l) | l | ≤ 40 | ≤ 70 | ≤ 85 | ≤ 85 | ≤ 85 | ≤ 95 |

| b | 21 | 26 | 31 | 32 | 34 | 37 | |

| l | ≥ 45 | ≥ 75 | ≥ 90 | ≥ 90 | ≥ 90 | ≥ 100 | |

| b | 23 | 28 | 33 | 34 | 37 | 39 | |

| Longitud de la salida (x) | 2,5 | 3 | 4 | 4 | 4,5 | 4,5 | |

| Espesor (k) | 8 | 10 | 13 | 14 | 15 | 17 | |

| Medida entre caras (s) | 22 | 27 | 32 | 36 | 41 | 46 | |

| Medida entre aristas (e) | 25,4 | 31,2 | 36,9 | 41,6 | 47,3 | 53,1 | |

| Diámetro exterior de la base de la cabeza d2 min. | 20 | 25 | 30 | 34 | 39 | 43,5 | |

| Radio del acuerdo (r) | 1,6 | 1,6 | 2 | 2 | 2 | 2,5 | |

| Diámetro del agujero (a) | 13- 14 | 17- 18 | 21- 22 | 23- 24 | 25- 26 | 28- 29 | |

| PROPIEDADES MECÁNICAS DE ELEMENTOS ROSCADOS DE CLASE MÉTRICA | |||||

| Clase | Rasgo del diámetro | Carga de prueba (MPa) | Esfuerzo de ruptura (MPa) | Material | Marcado de la cabeza |

| 4,6 | M5 - M36 | 225 | 400 | Acero de bajo carbono o acero al carbono |

|

| 4,8 | M16 - M36 | 310 | 420 | Acero de bajo carbono o acero al carbono |

|

| 5,8 | M5 - M24 | 380 | 520 | Acero de bajo carbono o acero al carbono |

|

| 8,8 | M16 - M36 | 600 | 830 | Acero al carbono, templado y revenido |

|

| 9,8 | M16 - M16 | 650 | 900 | Acero al carbono, templado y revenido |

|

| 10,9 | M5 - M36 | 830 | 1040 | Acero de bajo carbono martensítico, templado y revenido |

|

| 12,9 | M1,6 - M36 | 970 | 1220 | Acero aleado, templado y revenido |

|

Propiedades mecánicas de tornillos según acero utilizado

Sabía que...

En 1841, el ingeniero inglés Joseph Whitworth definió la rosca que lleva su nombre. Dicha rosca fue la utilizada hasta que a mediados del siglo XX el sistema de rosca métrica fue adoptado prácticamente en todos los países. Aunque en los EE. UU. se sigue utilizando este sistema empleado por la Sociedad de Ingenieros de Automoción.

Ejemplo

Rosca métrica, M12x1,75

Rosca unificada, 5/8”-18 UNF

(UNC: Rosca de paso americano normal, UNEC: Rosca de paso americano extrafino).

Aplicación práctica

Al taller de Manolo llegan los planos de una estructura metálica para una caseta de feria. En estos se especifica que las uniones serán atornilladas y se utilizarán los siguientes tornillos: M8x60 8.8. ¿Qué tipo de tornillo se está pidiendo para dicha estructura?

SOLUCIÓN

Tornillo de métrica 8, longitud nominal 60 mm, límite de rotura 800 N/mm2 y límite elástico 640 N/mm2.

Los remaches se designarán por la letra que hace referencia a la forma de la cabeza seguida de los números que indican el diámetro de la caña y su longitud, y del tipo de material empleado en el remache.

A continuación se muestran las tablas de los más utilizados:

| REMACHES DE CABEZA ESFÉRICA | ||||||

| Roblón Tipo | Diámetro de la caña d (mm) | Diámetro de la cabeza d1 (mm) | Altura de la cabeza h (mm) | Radio de la esfera r (mm) | Radio del acuerdo r1 (mm) | Diámetro del agujero a (mm) |

| E 10 | 10 | 16 | 6,5 | 8,0 | 0,5 | 11 |

| E 12 | 12 | 19 | 7,5 | 9,5 | 0,6 | 13 |

| E 14 | 14 | 22 | 9,0 | 11,0 | 0,6 | 15 |

| E 16 | 16 | 25 | 10,0 | 13,0 | 0,8 | 17 |

| E 18 | 18 | 28 | 11,5 | 14,5 | 0,8 | 19 |

| E 20 | 20 | 32 | 13,0 | 16,5 | 1,0 | 21 |

| E 22 | 22 | 36 | 14,0 | 18,5 | 1,0 | 23 |

| E 24 | 24 | 40 | 16,0 | 20,5 | 1,2 | 25 |

| E 27 | 27 | 43 | 17,0 | 22,0 | 1,2 | 28 |

| E 30 | 30 | 48 | 19,0 | 24,5 | 1,6 | 31 |

| E 33 | 33 | 53 | 21,0 | 27,0 | 1,6 | 34 |

| E 36 | 36 | 58 | 23,0 | 30,0 | 2,0 | 37 |

Nota

Uno de los inconvenientes de los remaches es que la resistencia alcanzable con un remache es inferior a la que se puede conseguir con un tornillo.

| REMACHES DE CABEZA DE GOTA DE SEBO | |||||||

| Roblón Tipo | Diámetro de la caña d (mm) | Ángulo del cono | Diámetro de la cabeza d1 (mm) | Altura de la cabeza h (mm) | Flecha de la cabeza h1 (mm) | Radio de la esfera r (mm) | Diámetro del agujero a (mm) |

| B 10 | 10 | 75º | 14,5 | 3,0 | 1 | 27 | 11 |

| B 12 | 12 | 75º | 18,0 | 4,0 | 1 | 41 | 13 |

| B 14 | 14 | 75º | 21,5 | 5,0 | 1 | 58 | 15 |

| B 16 | 16 | 75º | 26,0 | 6,5 | 1 | 85 | 17 |

| B 18 | 18 | 75º | 30,0 | 8,0 | 1 | 113 | 19 |

| B 20 | 20 | 60º | 31,5 | 10,0 | 1 | 125 | 21 |

| B 22 | 22 | 60º | 34,5 | 11,0 | 2 | 76 | 23 |

| B 24 | 24 | 60º | 38,0 | 12,0 | 2 | 91 | 25 |

| B 27 | 27 | 60º | 42,0 | 13,5 | 2 | 111 | 28 |

| B 30 | 30 | 45º | 42,5 | 15,0 | 2 | 114 | 31 |

| B 33 | 33 | 45º | 46,5 | 16,5 | 2 | 136 | 34 |

| B 36 | 36 | 45º | 51,0 | 18,0 | 2 | 164 | 37 |

| REMACHES DE CABEZA AVELLANADA | |||||

| Roblón Tipo | Diámetro de la caña d (mm) | Ángulo del cono | Diámetro de la cabeza d1 (mm) | Altura de la cabeza h (mm) | Diámetro del agujero a (mm) |

| B 10 | 10 | 75º | 14,5 | 3,0 | 11 |

| B 12 | 12 | 75º | 18,0 | 4,0 | 13 |

| B 14 | 14 | 75º | 21,5 | 5,0 | 15 |

| B 16 | 16 | 75º | 26,0 | 6,5 | 17 |

| B 18 | 18 | 75º | 30,0 | 8,0 | 19 |

| B 20 | 20 | 60º | 31,5 | 10,0 | 21 |

| B 22 | 22 | 60º | 34,5 | 11,0 | 23 |

| B 24 | 24 | 60º | 38,0 | 12,0 | 25 |

| B 27 | 27 | 60º | 42,0 | 13,5 | 28 |

| B 30 | 30 | 45º | 42,5 | 15,0 | 31 |

| B 33 | 33 | 45º | 46,5 | 16,5 | 34 |

| B 36 | 36 | 45º | 51,0 | 18,0 | 37 |

En este capítulo se han estudiado dos tipos de uniones mecánicas que por su bajo costo y sencillez de ejecución tienen un amplio espectro de utilización en la industria actual. La unión atornillada, caracterizada por su facilidad de desmontaje y montaje, y la unión remachada, sistema de unión que ya está automatizado en muchos sectores de la industria, aunque su ejecución manual sigue realizándose en pequeños talleres y fábricas.

En ambos casos se ha estudiado la forma de realizar cada una de estas uniones y las herramientas necesarias para ello, todo esto sin perder de vista la interpretación en el plano del tipo de elementos a utilizar para llevarlas a cabo de manera correcta.

Ejercicios de repaso y autoevaluación

1. De las siguientes frases, indique cuál es verdadera o falsa.

2. ¿Cuál de las siguientes no es una parte del tornillo?

3. Los tornillos ordinarios y los calibrados se diferencian en...

4. Los tornillos en su cabeza llevan estampada...

5. ¿Qué tipo de rosca es la estándar a nivel internacional?

6. En un tornillo de rosca doble que tiene un avance de 12 mm al completar una revolución de la tuerca acoplada en él, ¿cuál es el paso de dicho tornillo?

7. ¿Cuál de los siguientes problemas puede dar lugar a un error en el apriete de un tornillo?

8. De las siguientes frases, indique cuál es verdadera o falsa.

9. ¿Cuál es el material que se utiliza en el remache?

10. Al remachar en caliente se consigue una unión más fuerte debido a que ...