Pistola de aire caliente para decapar

Capítulo 1

Interpretación de órdenes de fabricación para la aplicación de tintes, glaseadores y pátinas

Con el avance de la técnica, cada vez existen en el mercado productos que consiguen mejores resultados y de una manera más rápida, eficaz y económica.

A pesar de estos avances, la industria no ha dado todavía con un producto que, de una sola pasada, consiga el anclaje a la madera con todas las cualidades y características necesarias. Esto obliga a que el procedimiento de aplicación se realice en varias operaciones y usando varios productos durante el proceso.

Existe una serie de productos, llamados acabados decorativos, que se emplean, sobre todo, en el acabado de muebles de estilo clásico, pero cuya función es fundamentalmente decorativa. Entre ellos destacan los glaseadores, pátinas, pastas de pulir, etcétera, que se aplican, según el caso, manualmente o a pistola.

El procedimiento para la aplicación de productos decorativos puede ser muy diverso, pero, como norma general, se puede resumir en el siguiente cuadro:

| Ejemplo de secuencias para el acabado de la madera | |

| Pasos a seguir | Métodos usados |

| Preparación de la superficie | Arreglo del acabado viejo o antiguo Blanqueado Emparchado/enmasillado (si fuese necesario) Lijado Sellado |

| Aplicación de tintes u otros productos decorativos | Patinado Teñido Glaseado |

| Rellenado de los poros | Aplicación de tapaporos, Lijado |

| Capas de acabado final | Barnizado o lacado |

| Mantenimiento | |

Son diversos los métodos que pueden usarse para la preparación de la superficie, según corresponda a la superficie concreta.

Arreglo del acabado antiguo

Si la superficie de la madera que se quiere tratar ha sido previamente terminada con algún tipo de producto de acabado para madera, es necesario quitar y lavar todo el producto antiguo.

Para conseguirlo, se pueden seguir los siguientes métodos:

Decapación mecánica

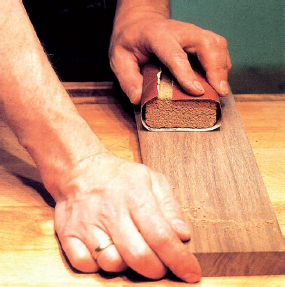

Mediante el uso de cuchillas afiladas y raspadores de diferentes medidas. Para ello es conveniente la ayuda de una pistola de calor, que proyecta sobre la superficie de la madera un chorro de aire caliente que ablanda el producto, haciendo más cómodo el raspado. Es conveniente usar por último papeles de lija para que la superficie quede lo más limpia posible.

Pistola de aire caliente para decapar

El producto ablandado es más fácil de retirar.

Decapación química

En el mercado se pueden encontrar multitud de productos químicos para remover la pintura. La mayoría de ellos contiene cloruro de metileno como ingrediente activo principal. Se aplican de manera abundante con brocha y destruyen la adherencia entre la madera y el acabado.

Bote de decapante químico

El barniz se ablanda gracias al decapante líquido.

Nota

Si se quiere usar un decapante químico y se encuentran varias capas de barniz, se tendrá que aplicar el producto capa a capa en varias aplicaciones.

Se deben quitar las capas mientras estén húmedas, con la ayuda de una espátula y una esponja metálica.

Blanqueado

Si después de decapar la madera vieja quedan restos de pintura, barniz o tintes, se pueden usar blanqueadores con ácido oxálico que aclaran el color de la madera. También son usados en maderas nuevas para aclararlas e igualar el tono.

Este tipo de productos no está destinado para quitar tintes que ya estén aplicados en la madera.

Procedimiento de blanqueado y resultado final.

Emparchado/enmasillado

Se denomina emparchado al arreglo de la superficie de la madera por astillados, muescas, etcétera. Normalmente, estos defectos se rellenan usando masillas, que se aplican con espátulas metálicas. Una vez seco el producto, se lija toda la superficie, quedando completamente lisa y uniforme.

Aplicación de masilla con espátula metálica.

Nota

En el mercado pueden encontrarse masillas al disolvente y al agua, siendo fácil encontrar masillas del color de la madera que se quiere reparar.

Lijado

Con el lijado se consigue una superficie lisa y uniforme apropiada para teñir y acabar. El lijado puede ser manual o mecánico, pero es fundamental tener en cuenta la dirección de la veta y lijar siempre a favor de esta.

Lijado de superficie con máquina orbital.

Sellado

Es muy necesaria su aplicación para prevenir la aparición de manchas o contrastes demasiados marcados entre la veta y el resto de la madera. El sellador se acumula más en las áreas más porosas de la madera y limita la cantidad de tinte que penetra en esas zonas, resultando una apariencia más uniforme. Otros tipos de selladores se aplican encima del tinte.

Aplicación de barniz tapaporos con brocha.

Sabía que...

Existen en el mercado selladores vinílicos que proveen a la madera de una barrera contra la humedad y se recomiendan para superficies que están muy expuestas al agua, como por ejemplo las barras de bar.

Para la aplicación de tintes u otros productos decorativos son tres los métodos más usados: patinado, teñido y glaseado. A continuación se detallan estos métodos.

Patinado

Es un proceso que consiste en aplicar un tinte graso de secado rápido, fácil de limpiar, dejando más material donde convenga por motivos decorativos, dando como resultado un aspecto antiguo y con gran realce de la pieza.

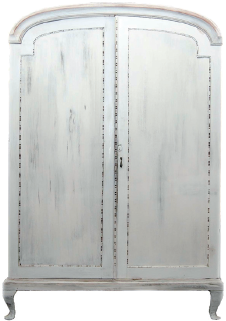

Mueble con la técnica del patinado

Glaseado

Es un proceso muy similar al patinado, pero con la diferencia de que en el glaseado se usa un tinte de secado muy lento.

Cajón glaseado

Teñido

Proceso por el cual se mejora y cambia el aspecto y apariencia de la madera. El sentido principal de teñir la madera es realzar la veta y dar la apariencia de una especie diferente. Los tintes se dividen principalmente en dos grupos: tintes al agua y tintes al disolvente. Los tintes a base de disolventes pueden ser difíciles de aplicar. Generalmente, la mejor manera de aplicarlos es en una cabina de rociado apropiada. Se debe usar extrema precaución para lograr una aplicación pareja y uniforme. Estos tintes son muy difíciles de quitar de la madera y aplicaciones posteriores cambiarán el color.

Mueble decorado aplicando diferentes colores de teñido.

Son dos los métodos que se emplean para rellenar los poros de la superficie a tratar: la aplicación de tapaporos y el lijado.

Aplicación de tapaporos

Un correcto sellado de los poros de la madera permitirá un acabado suave y, además, reducirá el tiempo de trabajo y los costes de material.

Este proceso es altamente recomendado en maderas con veta muy abierta, como el roble y la caoba.

Aplicación de tapaporos en madera al exterior.

Es importante tener en cuenta que la aplicación del tapaporos debe efectuarse una vez que el tinte que previamente se ha usado esté seco. De esta forma, se evitarán posibles cambios de tono de unas maderas a otras.

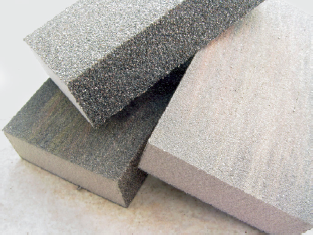

Lijado

Se procederá al lijado de las diferentes capas de tapaporos. Para ello, se utilizará una lija de grano fino. Las superficies quedarán mejor terminadas cuanto más fina quede la superficie de la madera tras el lijado.

Diferentes tipos y tamaños de tacos para lijar el tapaporos

La aplicación del acabado trasparente es el último paso. Protege la superficie de la madera y le da la apariencia deseada. A este proceso se le denomina de manera genérica “barnizado”.

Para la elección del producto final de acabado, se tendrán en cuenta los siguientes factores:

A continuación se muestra una lista de algunos de los acabados transparentes más comunes y un breve listado de sus usos, características, ventajas y desventajas más significativas.

| ACABADO | USOS | CARACTERÍSTICAS | VENTAJAS | INCONVENIENTES |

| Laca | Interior | Aplicación con pulverizadora o pincel/brocha. Contenido de sólidos: medio, moderado grado de amarillado. |

Secado rápido, fácil de reparar y económico. | Olor intenso, inflamable, poca resistencia al desgaste. |

| Laca con catalizador | Interior | Aplicación con pulverizadora. Contenido de sólidos: medio, muy poco grado de amarillado. | Secado rápido, duro, resistente a químicos. | Olor intenso, altamente inflamable y tóxico. |

| Barniz al agua | Interior y exterior | Aplicación con pulverizadora o pincel/brocha. Contenido de sólidos: medio, poco grado de amarillado. Acabado duro, fácil de aplicar. | Poco olor, secado rápido, fácil de aplicar y lijar, lavable con agua y jabón. | No tan durable como el poliuretano a base de solvente. Es costoso y tarda en bastante en secar. |

| Barniz a base de solvente | Interior, superficies que requieren un acabado durable, pisos. | Aplicación con pulverizadora o pincel/brocha. Alto contenido de sólidos. Alto grado de amarillado, acabado duro. | Acabado muy durable, alta resistencia al desgaste, compuestos comunes y agentes de limpieza. | Secado lento, se amarillece. |

| Barniz para exterior (con inhibidores de rayos UV) | Interior y exterior, muebles de exterior, puertas y ventanas (interior y exterior). | Aplicación con pulverizadora o pincel/brocha. Alto contenido de sólidos. Alto grado de amarillado. Acabado duro, renovación de resistencia UV con aplicaciones periódicas. | Acabado muy durable; alta resistencia al desgaste y a la luz. | Secado lento, se amarillece, la exposición directa al sol reducirá la resistencia ultravioleta. |

Cuando se ha aplicado la última capa de acabado en la madera, se debe limpiar la superficie completamente con la ayuda de un trapo sacabrillo que contenga agente de limpieza. De esta forma, se realzará y lucirá el acabado.

Consejo

Conviene realizar esta operación de manera periódica para mantener y conservar el máximo tiempo posible el trabajo.

Las superficies que están expuestas al exterior se deben mantener con la aplicación de manera periódica de productos de poliuretano UV o barnices al agua, que rejuvenecerán de nuevo las superficies.

Es fundamental un correcto mantenimiento de las superficies barnizadas.

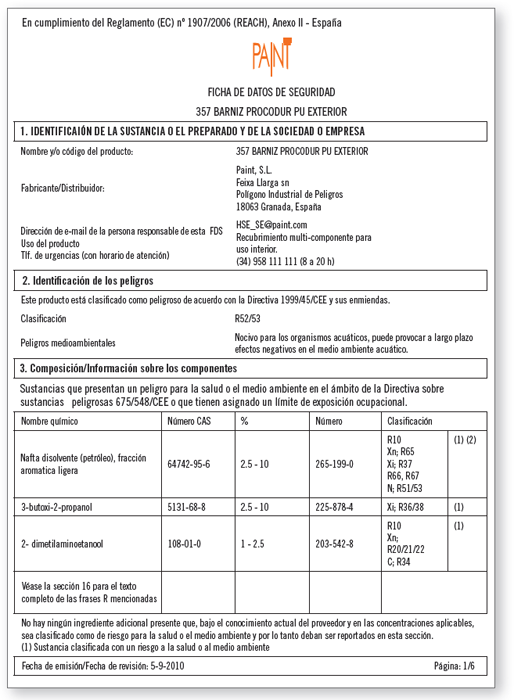

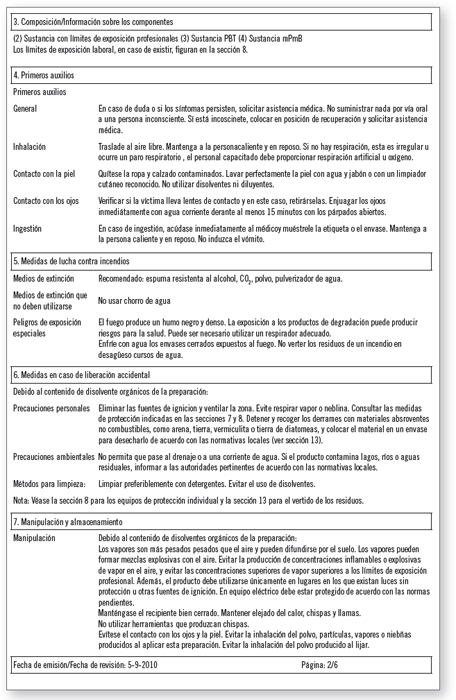

La hoja de seguridad es un documento que todos los fabricantes y distribuidores están obligados a tener y facilitar a sus clientes. En ella se detallan todos los aspectos técnicos, composición y manipulación de los productos químicos usados en acabados. Es fundamental que el operario tenga siempre a mano estas hojas, ya que en caso de accidente, o para prevenirlos, resultan imprescindibles.

Sabía que...

Las hojas de seguridad están sujetas a posibles cambios que el fabricante les puede dar, por lo que resulta fundamental mantenerlas actualizadas en todo momento. Para ello, se debe vigilar que la fecha que figure en la ficha sea correcta, ya que su uso es responsabilidad del usuario.

En una hoja de seguridad deben constar de manera clara y precisa los siguientes puntos:

Otra información (especificaciones o aclaraciones adicionales que merezcan ser consideradas).

Ejemplo de primeras páginas de una hoja de seguridad de barniz para exterior.

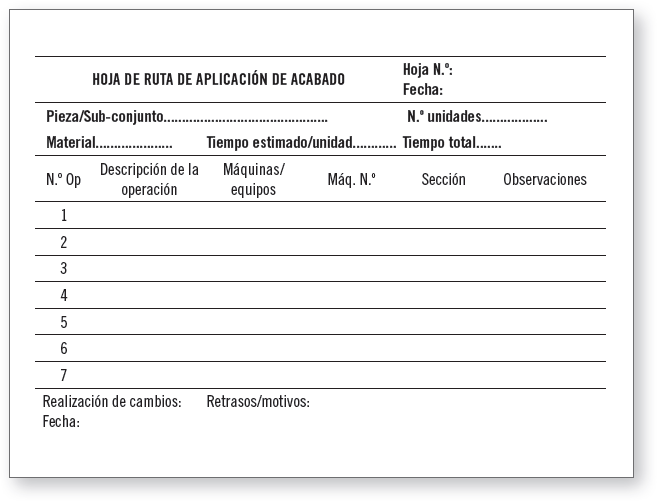

Las hojas de ruta son documentos que elabora la empresa para llevar un correcto control y seguimiento de la fabricación de sus productos. Con ellas se consiguen optimizar de una manera muy eficiente los procesos de acabados, pues marcan unas pautas muy claras a seguir y un orden previamente establecido. Presentan multitud de ventajas, algunas de las cuales son:

Sabía que...

Existen programas informáticos de hojas de rutas de fabricación especialmente diseñados y adaptados a los requerimientos de la empresa. Estos programas facilitan la gestión del trabajo y son fáciles de manejar, permitiendo realizar simulaciones y consultas muy fiables.

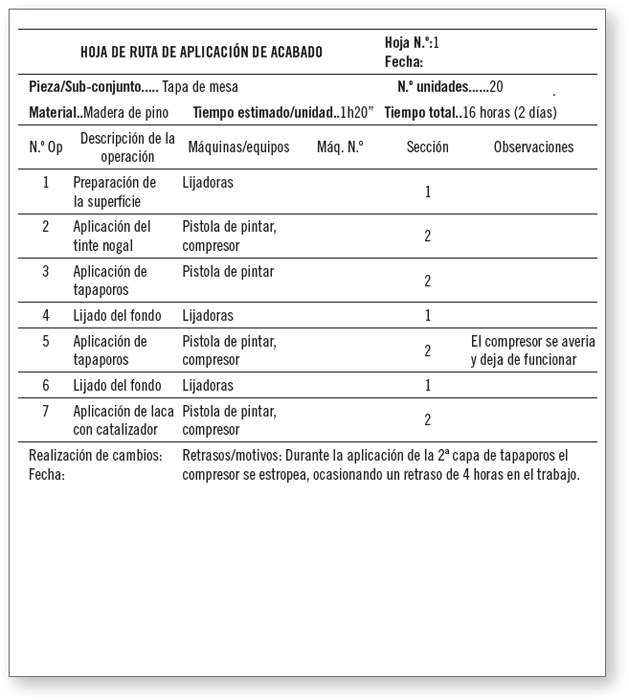

Ejemplo

Una hoja de ruta manual en un proceso de acabado de madera podría ser la siguiente:

La empresa Rústico S. L. se dedica al barnizado y acabado de todo tipo de muebles de madera. El gerente de Steak Grill, empresa dedicada a la restauración, le encarga el barnizado de 20 tableros de mesa de pino para uno de sus restaurantes, de próxima apertura.

El cliente necesita que tengan las siguientes características:

El encargado del taller de barnizado le comenta a su jefe que el año pasado le barnizaron 40 tapas de mesa de iguales características a otro cliente y que tardaron en completar todo el proceso y en terminar completamente el trabajo 4 días.

Se comienza a realizar el trabajo y durante la aplicación de la 2ª capa de tapaporo, el compresor deja de funcionar, ocasionando un retraso de 4 horas en el trabajo, que es lo que el técnico ha tardado en reparar la avería. Después de eso, se reanuda el trabajo con total normalidad.

Rellene la siguiente hoja de ruta, señalando todas las especificaciones necesarias:

El barnizado es un proceso que se aplica en la madera para protegerla y preservarla del ambiente con el objetivo de que perdure el máximo tiempo posible. Al mismo tiempo, el tintado también se utiliza para la decoración.

Sabía que...

Un mismo proceso de barnizado puede dar resultados diferentes en el acabado, dependiendo de la especie de madera que se utilice. Esto se debe en gran medida a las diferentes características en cuanto a la estructura de la madera y su capacidad de absorción de humedad.

Es necesario conocer las exigencias en el proceso de barnizado (calidad de acabado, interior/exterior, precio, etcétera), pues de ello depende en gran medida el sistema de proceso a emplear. Para seleccionar un proceso de barnizado correcto, es necesario tener en cuenta los puntos siguientes:

Aplicación de tinte con brocha.

En el proceso de barnizado se muestra la manera de aplicar los diferentes productos más indicados para dotar a la madera del aspecto deseado. Este proceso está constituido por diferentes fases claramente diferenciadas entre sí, dependiendo sobre todo de las características del soporte y del material con el que se va a trabajar. Estos son:

Antes de aplicar el nuevo producto hay que decapar el antiguo.

Recuerde

Para realizar un correcto acabado decorativo e intentar conseguir que sea perfecto y fino, es fundamental que el soporte esté en las mejores condiciones posibles. Con el uso de lijas de diferentes granos, se pueden lograr superficies muy bien acabadas. Comience por lijas de grano más grueso y de forma gradual cambie a otras más finas hasta finalizar el trabajo con un grano muy fino.

La madera debe estar lisa, limpia y libre de imperfecciones e impurezas, antes de aplicarle el producto de acabado. El barniz puede cubrir pequeños defectos de la madera, pero con la aplicación de ciertos acabados transparentes se pueden resaltar los rasguños y pequeños arañazos que la madera pueda tener.

Importante

Una buena preparación de la superficie resulta indispensable para lograr un acabado satisfactorio y de calidad, evitando fallos e imperfecciones en las fases siguientes del proceso de acabado, con el consiguiente coste económico y pérdidas de tiempo.

Es conveniente seguir una serie de pautas al preparar las superficies de madera:

Es necesario tapar con masilla todos los desperfectos.

Al lijar la madera, esta suelta gran cantidad de polvo.

Lijado

El lijado es un proceso fundamental para dejar las superficies de las maderas finas y listas para recibir el producto de acabado. Para ello, se utilizan los papeles de lija, que son unos papeles o entelados a los que se le encolan unas partículas abrasivas y que pueden tener distintos grados, según sea el tamaño de las partículas abrasivas. Se clasifican en:

El proceso de lijado se puede realizar a mano o con la ayuda de maquinaria diseñada para tal fin.

Lijado de las superficies con máquina orbital.

Se debe lijar siempre en la dirección de la veta.

El lijado a mano requiere de cierta práctica.

Blanqueado de madera

Los decolorantes de la madera son productos químicos que tienden a aclarar el tono. Después de aplicar el decolorante, hay que neutralizarlo para detener el proceso.

Bote de producto para blanquear la madera

Consejo

No todas las maderas admiten bien la decoloración. Es siempre necesario realizar una prueba en un fragmento inservible del mismo material al que se quiere aplicar el producto, para observar cuál sería el resultado final.

Después de preparar la superficie de la madera y dejarla lista y limpia de impurezas, se puede proceder a la aplicación de un tinte específico para madera.

Los objetivos que se persiguen con la aplicación de los tintes para madera son los siguientes:

Teñido de tablas con colores atrevidos para la decoración

Existen diferentes formas de aplicación (el operario deberá buscar la más adecuada para cada caso), algunas de las cuales son:

Nota

Para la aplicación de tintes, el método más seguro y efectivo es teñir la madera primero y luego aplicar una capa fina de acabado trasparente que fije el color. Una vez que se haya secado, se le aplican las diferentes capas de tapaporos encima, estas capas se lijarán con mucho cuidado para no dañar con la propia lija la capa de tinte que está debajo.

El fondeado consiste en la aplicación de productos selladores (tapaporos) en las superficies de la madera.

Con su aplicación, lo que se busca es que los poros de la madera queden sellados y tapados, proporcionando a la madera un aspecto y tacto finos, suaves, protegiéndola de las agresiones externas.

Bote de producto tapaporos para madera

Dependiendo de la especie y de las condiciones de la madera, serán necesarias una o varias capas, siendo obligado el lijado de todas las capas con lija de grano fino.

Para su aplicación se usa la brocha o la pistola, siendo esta última la que mejor resultado ofrece, sobre todo porque deja un acabado mucho más liso y uniforme que la brocha.

El proceso de lijado del tapaporos puede realizarse a mano o con la ayuda de máquinas (lijadoras orbitales) diseñadas para ello. El uso de las máquinas tiene como principal ventaja la mayor rapidez y calidad del trabajo, lo que se suele traducir en ahorro de tiempo.

Se debe tener la precaución de no lijar en exceso las superficies, ya que se corre el riesgo de traer todo el producto que se ha aplicado (incluso el tinte), siendo lo ideal aplicarle una lija de grano fino, de manera suave y teniendo especial cuidado en las aristas y los filos de la madera.

Existe en el mercado maquinaria especial diseñada para el lijado de perfiles, marcos, molduras, etcétera. Estas máquinas están compuestas de cintas con contramolduras o discos perfilados de diferentes durezas, son capaces de realizar gran cantidad de trabajo en poco tiempo y son muy empleadas en las grandes empresas que se dedican al acabado de la madera.

Otro procedimiento de aplicación de los tintes en la madera es el que se realiza después de dar todas las capas de fondo.

Sobre la última capa de tapapaporos debidamente lijada y limpia de impurezas se puede aplicar un tinte al disolvente con la ayuda de una pistola.

Ventajas de la aplicación del tinte encima del fondo

Inconvenientes de este tipo de aplicación

La aplicación del tinte con brocha es un proceso mucho más sencillo que a pistola.

Al igual que los tintes, al disolvente anteriormente mencionado, las pátinas y glaseadores se deben aplicar encima de la última capa de fondo, que ha de estar perfectamente lijada, limpia de impurezas y preparada para recibir el producto. Una vez hecho esto, se aplica la pátina con la ayuda de una brocha y, por último, se deja la superficie decorada totalmente y lista para recibir el acabado final. Este acabado final sirve además para fijar la pátina en la madera y protegerla de las agresiones externas.

El acabado final es la última capa de producto de acabado que se le aplica a la madera.

Nota

La última capa merece una especial atención porque es la que permanece al exterior y a la vista.

En el mercado, existen multitud de productos de acabado: lacas, barnices, etcétera.

La aplicación con la pistola es la más recomendable, ya que aporta un aspecto, suavidad y perfección, que la brocha no puede conseguir.

¿De qué depende el buen aspecto del acabado final?

Con buenas herramientas y en locales bien preparados se realizan trabajos de calidad.

El proceso de pulido es opcional y depende del tipo de trabajo que se requiere realizar y del tipo de acabado final que se quiera lograr.

Para ello, se pueden usar máquinas especiales que se componen de rodillos con discos de fieltro montados sobre un motor que proporciona un movimiento de rotación. También se pueden utilizar máquinas de menos tamaño parecidas a las lijadoras orbitales.

En este proceso se deberá incluir algún tipo de producto, como pastas de pulir, abrillantadores, etcétera.

Con el pulido quedan las superficies brillantes y suaves.

La aplicación de productos de acabado de la madera es un proceso arduo que requiere de cierta especialización, sobre todo, en algunas fases como la de aplicación de tintes y acabado final.

Para un acabado perfecto, se debe cuidar de que todas las fases del acabado se completen de manera correcta, ya que el fallo de una de ellas hace imposible que el trabajo quede impecable al final del proceso.

El operario debe tener a mano en todo momento las hojas de seguridad de los productos químicos que se usan, ya que mediante su consulta se pueden prever y tratar posibles accidentes humanos y materiales.

Conociendo a fondo el proceso de un acabado y respetando un orden previamente establecido, se pueden lograr trabajos de calidad en poco tiempo.

Ejercicios de repaso y autoevaluación

1. Lo que se pretende con la aplicación de productos de acabados de madera es fundamentalmente...

2. Uno de los pasos a seguir en un correcto proceso de acabado es:

3. Si la superficie de la madera que se quiere tratar ha sido previamente terminada con algún tipo de producto de acabado para madera, es necesario quitar y lavar todo el producto antiguo. Para conseguirlo, se pueden seguir los siguientes métodos:

4. ¿Cómo se denomina el arreglo de la superficie de la madera por astillados, muescas, etcétera?

5. El sentido principal de teñir la madera es realzar la veta y emparejar la apariencia de especies diferentes. Los tintes se dividen principalmente en dos grupos:

6. Para el rellenado de los poros de la madera se han de seguir dos pasos fundamentales. Estos son:

7. Las superficies barnizadas que están expuestas al exterior, se deberán mantener...

8. La hoja de seguridad es un documento que todos los fabricantes y distribuidores están obligados a tener y facilitar a sus clientes. En ella se detallan todos los aspectos técnicos, composición y manipulación de los productos químicos usados en acabados. En una hoja de seguridad debe constar:

9. Las hojas de ruta son documentos que elabora la empresa para llevar un correcto control y seguimiento de la fabricación de sus productos. Con ellas se consigue optimizar de una manera muy eficiente los procesos de acabado. Presentan multitud de ventajas, algunas de las cuales son:

10. Los decolorantes de la madera son productos químicos que tienden a aclarar el tono. Después de aplicar el decolorante, hay que neutralizarlo para detener el proceso. No todas las maderas admiten bien la decoloración. Es siempre necesario...