Capítulo 1

Técnicas de programación de los autómatas programables, pantallas táctiles y paneles de operador

Desde que en 1968 apareció el primer Programmable Controller (Programador Programable) o PC, como propuesta de reemplazo electrónico de sistemas de lógica cableada cuya programación era realizada por personal con nivel medio de formación en electricidad, empleando un método basado en diagramas eléctricos utilizados en automatización industrial y mediante el uso de ordenadores industriales, hasta hoy, el autómata programable ha ido evolucionando gracias a los avances producidos en el campo de la electrónica, ofreciendo día a día mayores prestaciones. Dichas prestaciones son, por ejemplo, una mayor velocidad de respuesta, la disminución de tamaño, programación utilizando ordenador personal, mayor almacenamiento de datos, capacidades de autodiagnóstico, aviso de averías y módulos remotos de entradas/salidas, controles de posición, movimiento, procesos y de control distribuido (DSC), lenguajes de programación más potentes, desarrollo de comunicaciones y de redes complejas. Todas estas mejoras permiten al autómata cubrir cualquier área industrial, alcanzando niveles de potencias similares a un ordenador personal.

Este capítulo tratará de identificar cada uno de los distintos aspectos relacionados con los autómatas programables, como constitución, uso, programación, comunicaciones y dispositivos asociados.

En EE. UU. y Japón el autómata industrial se denomina como Programmable Logic Controller (Controlador Lógico Programable) o PLC. A pesar de que PLC está bajo propiedad intelectual desde 1974, a partir de 1980 el sector de la automatización norteamericana y japonesa emplea este acrónimo de forma genérica para denominar a un autómata industrial. En Europa se denomina como Autómata Programable o AP.

De una manera informal, el autómata industrial programable puede ser considerado como un computador especial, dotado de conexiones para conectar dispositivos que interactúan con el proceso industrial que controla. Esta definición permite una primera aproximación al concepto, pero para conocerlo formalmente, se debe recurrir a la definición dada por la norma IEC 61131, incorporada al estado español mediante la norma UNE-EN61131.

Nota

En siguientes apartados de este mismo capítulo se verá una aproximación a la norma IEC61131.

Según la IEC 61131, un autómata programable (AP o PLC) es:

Una máquina electrónica programable diseñada para ser utilizada en un entorno industrial (hostil), que utiliza una memoria programable para el almacenamiento interno de instrucciones orientadas al usuario, para implantar soluciones específicas, tales como funciones lógicas, secuencias, temporización, recuento y funciones aritméticas, con el fin de controlar mediante entradas y salidas, digitales y analógicas diversos tipos de máquinas o procesos.

Analizando la definición anterior, se puede deducir que un autómata programable, debe ser un equipo electrónico que permita:

Esta definición no determina, al menos en parte, las directrices de los componentes internos que debe tener un autómata programable que se pueden resumir en los siguientes:

Así pues, la propia definición de IEC determina los elementos que debe disponer un autómata programable. Traducidos cada uno de estos elementos a materiales electrónicos, se define que el elemento capaz de trabajar con instrucciones debe ser una Unidad Central de Procesos (CPU), el elementoalmacén debe ser una memoria y el elemento-enlace corresponde a un módulo de entradas y salidas.

En los siguientes apartados se desarrollan estos componentes.

La estructura de un autómata se refiere a los aspectos constructivos que determinan el propio autómata como producto físico. En base a esto, se puede considerar la estructura como el conjunto formado de lo que hay dentro con lo que lo rodea. De esta forma se definirán expresiones como estructura interna y estructura externa.

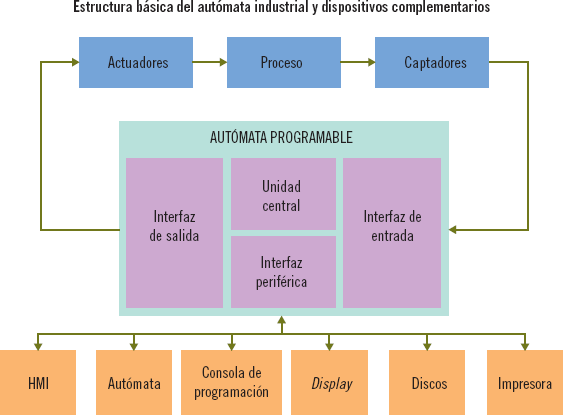

Un autómata industrial está formado por los siguientes bloques funcionales básicos:

Nota

El sistema de entradas y salidas habitualmente se denomina como módulo E/S o módulo I/O (Input/Output).

En la siguiente imagen, se representa el esquema completo de todos los elementos anteriormente citados.

Al igual que cualquier otro equipo electrónico, el autómata programable necesita ser alimentado de energía eléctrica para su funcionamiento. La unidad que se encarga de ello se denomina Fuente de Alimentación (FA).

Recuerde

Las unidades o bloques funcionales básicos de un autómata programable son los elementos mínimos para que este pueda realizar su función. Estos elementos son:

Unidad Central (UC), Interfaz o Módulo de entrada/salida (E/S), Interfaz de periféricos (IP), Fuente de alimentación (FA).

Estructura externa

La estructura externa corresponde al aspecto físico exterior que presenta el autómata en relación a los elementos o módulos que lo componen. Por tanto en función de cómo se interconectan las distintas unidades o bloques funcionales básicos, se obtendrán diferentes formas o formatos de autómatas programables.

Por ejemplo, si todas las unidades funcionales básicas se protegen con una sola envolvente o caja, generalmente de tipo plástico, se obtiene un autómata programable de tipo compacto. El formato habitual que ofrecen estos autómatas es ubicar en el frontal del mismo todas las conexiones e indicadores, quedando distribuidos como sigue:

La envolvente suele disponer de orificios u ojales para atornillar a un tablero, así como el preformado o moldeado necesario para ser instalado sobre carril normalizado.

En cambio, si cada una de las unidades funcionales básicas se instala como tarjetas independientes, el autómata es de tipo modular. Este diseño está realizado en base a una caja denominada bastidor o rack que suele contener una o dos unidades funcionales básicas (unidad central y/o fuente de alimentación), y una placa electrónica que realiza las funciones de bus externo denominada blackplane. En este blackplane se encuentran disponibles los buses de datos, de direcciones y de control, así como de suministro eléctrico para las unidades independientes. El blackplane contiene los conectores o bahías de conexión donde se insertan cada unidad funcional.

La envolvente puede ser de material metálico o plástico. Cada unidad contiene la parte correspondiente de la envolvente para que cuando estén montados formen un solo conjunto. Los módulos quedan fijados mediante los correspondientes anclajes.

Estructura interna

Por otro lado, la estructura interna hace referencia a los componentes electrónicos que componen el autómata programable.

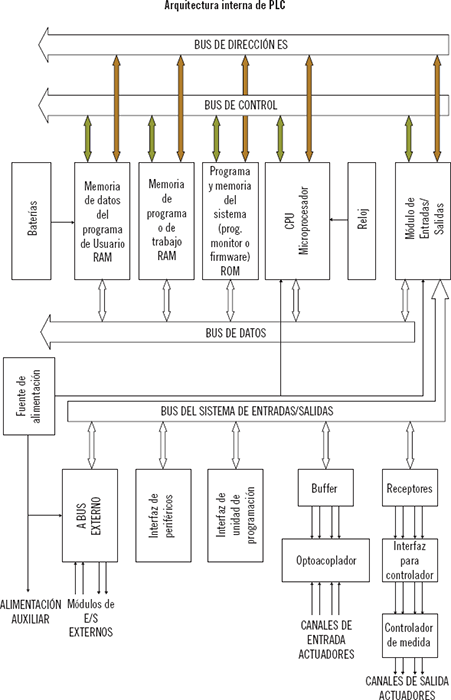

Con independencia de quién fabrique el PLC o de qué modelo sea, internamente todos los modelos constan de los siguientes bloques o módulos:

En la imagen anterior, se observan con detalle los bloques o unidades funcionales básicas descritas anteriormente además de los distintos buses de internos, sin olvidar los elementos necesarios para su funcionamiento, fuente de alimentación y batería e interfaces de E/S, comunicación, programación y periféricos.

Descripción de las unidades básicas del PLC

Las unidades básicas del PLC son los elementos mínimos y necesarios que constituyen el propio PLC. A continuación, se procede a describir las unidades funcionales básicas en detalle.

Unidad Central de Proceso (CPU) del autómata

La Unidad Central de Proceso es considerada como el cerebro del autómata industrial. Su misión es ejecutar el programa de usuario e indicar a los módulos de E/S que realicen las transferencias de los valores de las variables E/S a las áreas de memorias correspondientes. Por otro lado, en caso necesario, puede establecer comunicación con los periféricos.

La CPU ejecuta, en primera instancia el programa monitor o firmware, para posteriormente ejecutar el programa de usuario. La realización de estos procesos son de tipo secuencial, de forma que se van decodificando y ejecutando cada instrucción contenida en las memorias. De acuerdo a estas instrucciones, la CPU realizará, según proceda, los cambios pertinentes en los registros especiales (temporizadores, contadores, RLO, acumuladores, etc.), las actuaciones en correspondientes en las interfaces de E/S y las operaciones de autodiagnóstico.

Definición

Programa monitor o firmware

Es el sistema operativo (SO) del PLC. Este programa controla su funcionamiento. Cada fabricante desarrolla un firmware específico para cada tipo de PLC, que lo almacena en un chip no accesible por el usuario, y en determinados modelos de PLC, de acuerdo a las instrucciones facilitadas por el fabricante, se puede actualizar.

La CPU está formada principalmente por dos bloques:

El diseño electrónico de una CPU se realiza en base a dos tecnologías de implementación:

En algunos autómatas programables, con objeto de reducir costes de producción sin perder el rendimiento que ofrecen las CPU basadas en circuitos de lógica cableada, la implementación de la CPU se organiza en base a la utilización de dos microprocesadores, trabajando coordinadamente. De esta forma, una CPU actúa como principal (CPU Lógica), realizando tareas correspondientes a la ejecución del código o programa de aplicación, así como procesado de mensajes, mientras que la otra CPU se comporta como CPU secundaria (CPU de BUS o CPU blackplane), realizando tareas de control y operaciones correspondientes a los módulos de entrada y salidas. La CPU secundaria no altera el tiempo de la ejecución del programa de usuario del autómata programable.

La CPU Lógica tiene control total de las zonas de memoria de sistema y de usuario, mientras que comparte el control sobre la zona de memoria de datos con la CPU de blackplane.

Actividades

1. Compare el diseño descrito de la CPU del PLC con la CPU de una computadora PC, e indique las diferencias que encuentre entre ambas.

Memoria del PLC

La memoria es la encargada de almacenar los datos e instrucciones del programa, las variables de entrada y salida, así como los datos de configuración del propio PLC.

Dependiendo del área de trabajo a que se destine puede emplearse distiendas clases de memorias, que se analizan a continuación.

Tipos de memoria del PLC

La memoria de un PLC puede estar implementada utilizando algunas de los siguientes tipos de memoria:

Además de por el tipo, existen otros parámetros que definen la memoria del PLC:

Actividades

2. ¿Cree que seleccionar una memoria de tipo EEPROM como memoria RAM es una opción adecuada para un PLC? Justifique su respuesta.

Organización de la memoria del PLC

La organización de la memoria de un PLC se denomina mapa de memoria. Este mapa está dividido en las siguientes secciones:

En cada área se suelen utilizar tecnologías de memorias diferentes, así en la memoria de sistema son de tipo ROM y derivadas, mientras que en el resto suele ser de tipo RAM y derivadas.

Tabla de E/S PLC

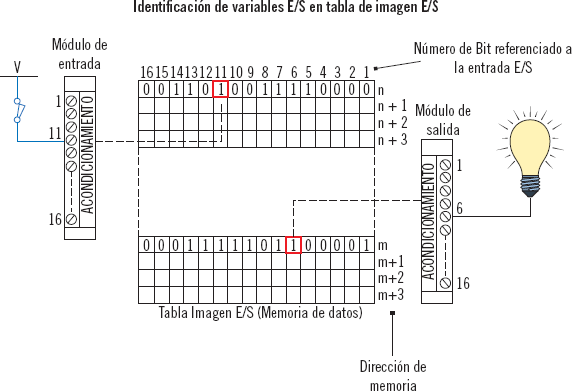

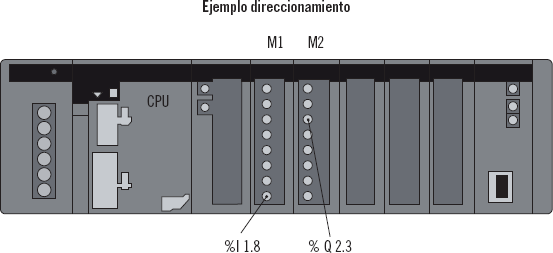

Cuando la CPU lee los datos de las variables de entradas, estas las almacena en la tabla de E/S. Por tanto, debe haber una relación directa entre la entrada, la posición que ocupa en la tabla la variable de esa entrada y el conjunto de variables que forman una dirección. Este conjunto de variables corresponden a un módulo de E/S del PLC. La forma de determinar cada conjunto depende del fabricante, por ejemplo, Omron las denomina como canal. El tamaño de este conjunto depende del número de bits que pueda procesar la CPU, siendo valores habituales de 8,16 y 32 bits.

Para saber cómo se almacenan las variables de E/S, observe la siguiente imagen. En ella se muestra cómo la identificación de la variable de entrada en la tabla de E/S queda definida por la relación que hay entre el módulo de E/S y la posición del bit E/S. Por ejemplo, en la imagen la entrada activa a 1 es la entrada 11 del módulo N, mientras que la salida activa a 1 corresponde al bit 6 del módulo M (salida 6, módulo M).

Actividades

3. Un interruptor cerrado, que equivale a 1 lógico, está conectado a la entrada 130078. Represente gráficamente el módulo de entrada y la tabla imagen E/S indicando la dirección de la palabra correspondiente.

Buses internos del PLC

La unión entre los diferentes componentes electrónicos que componen cada módulo interno del PLC, se realiza mediante los conductores eléctricos impresos en la placa electrónica del PLC. Cuando estos módulos se encuentran en distintas placas electrónicas, la unión eléctrica entre estas se realiza mediante conectores eléctricos.

Definición

Bus

Son los conductores eléctricos que transmiten un conjunto de información del mismo tipo.

En un PLC existen los siguientes buses:

En los PLC compactos estos buses son de tipo interno. Si el PLC compacto permite ampliación, dispone de un conector accesible desde el exterior del mismo al que se conectan los módulos de ampliación. Los buses disponibles dependen del tipo de PLC compacto.

En el caso de un PLC modular, todos los buses se encuentran disponibles mediante conectores alojados en el blackplane.

Fuente de alimentación y batería tampón

La unidad funcional encargada de suministrar alimentación tanto al PLC como a los dispositivos acoplados a él es la fuente de alimentación. La fuente de alimentación genera un suministro en corriente continua, tanto para el PLC que lo necesite como para los dispositivos conectados al mismo.

Los valores de tensión empleados habitualmente en corriente continua son 12 V, 24 V y 48 V respectivamente.

Para autómatas o dispositivos que funcionen con corriente alterna, se recurre al empleo de la tensión eléctrica suministrada por la red eléctrica convencional, utilizando valores de 230 V o 400 V en función de las necesidades del equipo correspondiente.

En caso de falta del suministro eléctrico, la fuente de alimentación no generará el suministro eléctrico correspondiente, por lo que memoria de usuario puede ser borrada. Para evitar este problema, las fuentes de alimentación incluyen una batería que en caso necesario alimenta a la memoria de usuario evitando la pérdida del programa contenido en ella. Si el PLC no dispone internamente de la citada batería, es necesario conectar una batería externa, adecuada a ese PLC.

Dado que la batería tiene una vida limitada, esta es monitorizada convenientemente mediante algún dispositivo luminoso, generalmente un diodo emisor de luz (LED), que avisará cuando sea necesario su reemplazo. Por tanto, no conviene olvidar realizarle el correspondiente mantenimiento preventivo.

Equipos de Programación

Los autómatas programables necesitan de herramientas externas para transferir el programa de usuario a la memoria de usuario del PLC, con objeto de que el PLC pueda ejecutar el programa de usuario y realizar el proceso de control que debe controlar. Estas herramientas externas son conocidas como equipos o unidades de programación.

Definición

Equipos de programación

Conjunto de herramientas disponibles para el programador de autómatas con las que puede introducir, modificar y verificar el código de instrucciones que forman el programa de usuario sobre la memoria del autómata, y que posteriormente, ejecutará el autómata.

El lenguaje que emplee este equipo de programación corresponde a lenguajes entendibles por un programador pero no lo es directamente por el procesador del PLC. De esta forma el programador utiliza este equipo de programación como medio para convertir el lenguaje empleado por el programador al código que interpreta el procesador denominado código máquina o ensamblador. Así pues, cuando el programador ha introducido el programa de usuario en el equipo de programación, este lo compila a:

El programador es responsable de introducir las configuraciones adecuadas en el equipo de programación de acuerdo a las características del autómata.

En general, los equipos de programación pueden ser los siguientes:

Entre los equipos específicos, y según su complejidad, se podrán distinguir las dos variantes siguientes:

Principio de funcionamiento del PLC

Cuando un PLC se conecta a la red eléctrica inicia una secuencia de autodiagnóstico, analizando las tareas propias de la CPU y comprobando si tiene algún programa de usuario almacenado u orden externa que le indique el modo de funcionamiento. Los diferentes modos en lo que se puede encontrar son los siguientes:

Los cambios operativos permitidos son los siguientes:

Los diferentes modos de funcionamiento son señalizados mediante los led situados en el frontal del PLC. Generalmente corresponden a los siguientes: alimentación eléctrica (PWR) en color verde, run (RUN) en color verde, comunicaciones (COMM) en color ámbar y error/alama (ERR/ALM) en color rojo.

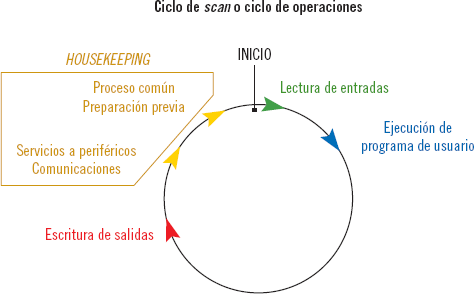

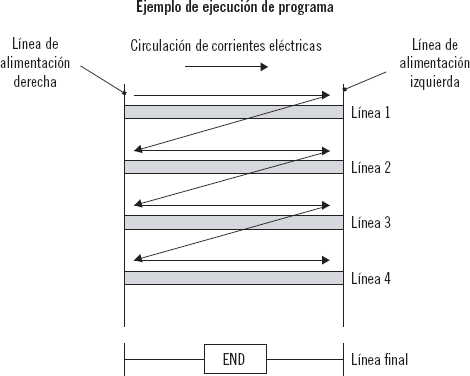

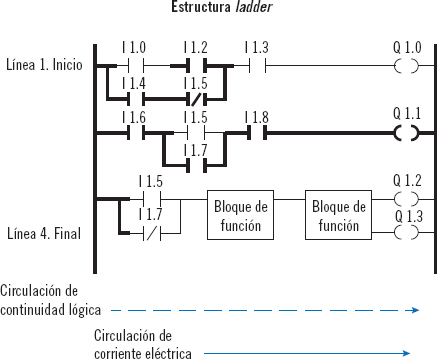

Ciclos del PLC

Sin tener en cuenta los efectos producidos por un reseteo del autómata y mientras esté en modo de funcionamiento o run, este funciona de manera secuencial y cíclica, realizando una tras otra las siguientes operaciones: autodiagnóstico del PLC, lectura de entradas, ejecución del programa de usuario, activación o desactivación de las salidas, atención a comunicaciones o a periféricos externos. Cuando se han realizado todas las operaciones anteriores se indica que se ha realizado un ciclo.

Definición

Ciclo de scan o ciclo de operaciones

Es la realización de todas las operaciones correspondientes a un ciclo en modo run.

Tiempo de scan o tiempo de scanning

Es el tiempo que tarda en producirse un ciclo de scan.

Cada vez que se realiza un ciclo de scan, la CPU genera un aviso interno de final de ciclo de scan conocido como End of Scan (EOS).

Tanto el ciclo de scan como el tiempo de scan son propios de cada PLC e influyen directamente en la velocidad de procesamiento del mismo, ya que depende del tamaño del programa, la velocidad del microprocesador, número de E/S, de las operaciones de autodiagnóstico y watchdog.

Definición

Watchdog o perro guardián

Es un temporizador interno que tienen todos los PLC que determina el tiempo máximo de scan permitido.

El temporizador watchdog, también se denomina como reloj de guarda.

Watchdog tiene asignado un valor máximo de tiempo fijado por el fabricante del PLC y que normalmente no es accesible por parte del programador ni del usuario del PLC.

En caso de que el watchdog alcance este valor máximo, implicará que el PLC puede provocar inestabilidades o funcionamientos inadecuados en el control del proceso debido a un funcionamiento erróneo del mismo. En este caso se producirá alguna de las siguientes situaciones: indicación de error y detención del PLC, indicación de error de tipo informativo y se continúa con el siguiente ciclo o anulación del ciclo que se está ejecutando.

El ciclo de funcionamiento de una autómata comprende el proceso que se desarrolla desde que recibe alimentación eléctrica, sin tener en cuenta el efecto producido por un reseteo del mismo.

De esta forma se puede distinguir dos fases:

La fase de sistema o proceso inicial se produce cuando se enciende el PLC y corresponde a la preparación previa del PLC para su funcionamiento. En ella se procede a realizar las siguientes operaciones o tareas:

En la fase de tratamiento se realiza las operaciones relacionadas con el programa del usuario y autodiagnóstico. En esta fase se producen los siguientes procesos:

Nota

Algunos fabricantes agrupan los procesos común y de servicios a periféricos bajo el término Housekeeping.

Actividades

4. ¿Cree que los ciclos de scan correspondientes a las entradas y las salidas pueden provocar alguna variación en el tiempo del ciclo del autómata? Justifique su respuesta.

Sistema de entrada y salidas

El sistema de entrada y salidas está formado por los circuitos electrónicos contenidos en los correspondientes módulos E/S. Este sistema se ocupa de hacer de enlace entre la CPU y los elementos que intervienen en el proceso.

Este sistema está compuesto de dos unidades funcionales:

Tipos de señales aplicadas al sistema de entrada y salidas

Las señales que pueden ofrecer los distintos dispositivos de campo se pueden englobar en los siguientes tipos:

Sabía que...

Las señales digitales también se denominan como discretas, independientemente de la forma que tenga.

Clasificación de módulos de E/S

La clasificación de los módulos de E/S se puede realizar en virtud del tipo de señal con que opera y como la trata. De esta forma se establecen los siguientes tipos:

Nota

Cuando se quieren expresar varios valores disponibles de uso o utilización, estos valores se expresan uno tras otro separados por barras inclinadas.

Por ejemplo, 12/24/48 V indica que los valores de uso o disponibles son 12 V, 24 V y 48 V.

Cuando los valores van separados por un guion expresa un rango de valores.

Por ejemplo, 4-20 mA, indica un rango de 4 a 20 mA.

Tipos de módulos de entradas

Tal y como se ha visto, la variedad de señales es bastante grande, por lo que los módulos de entrada son diseñados de acuerdo a las mismas. De esta forma se pueden establecer los siguientes:

Módulos de entrada digital

Este tipo de módulos son los que reciben las señales enviadas por los dispositivos de campo de tipo digital.

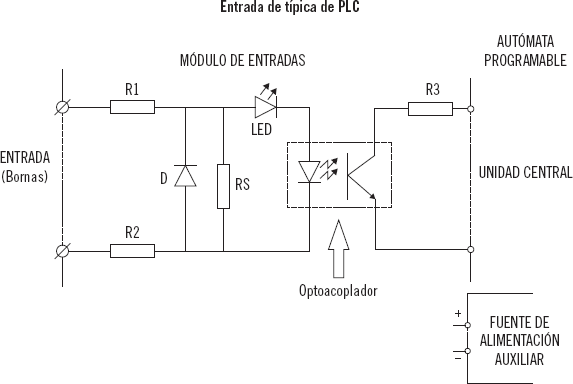

El módulo está formado por un circuito electrónico formado por las siguientes etapas: rectificación de la señal (paso de corriente alterna a corriente continua), protección contra inversión de polaridad y sobretensión, acondicionamiento de señal (amplificación), filtrado de señal (eliminación de ruido), indicador de estado de la entrada, aislamiento galvánico de tipo óptico (con optoacoplador) y conexión al circuito lógico de entrada en la CPU. Esta configuración corresponde a entradas en las que no tiene importancia que la señal sea de corriente continua o alterna.

Cuando la entrada es específica de corriente continua (DC), se eliminan todas las etapas anteriores al filtrado de la señal. Esta entrada se denomina entrada lógica DC.

Nota

En términos técnicos las entradas lógicas de corriente continua también son denominadas como DC Source Input y DC Sink Input en función de si el sensor es de tipo PNP o tipo NPN.

En la siguiente imagen se muestra una entrada simple de PLC apta tanto corriente alterna como corriente continua. En ella se pueden observar las etapas limitadoras (resistencias R1, R2 y R5), la etapa de protección contra inversión de polaridad (diodo D), señalización (led) y aislamiento galvánico (optoacoplador y resistencia R3).

Cuando la entrada es específica de corriente alterna (AC) se elimina la etapa de rectificación. En este caso, las bornas no tienen polaridad respecto de la conexión del sensor.

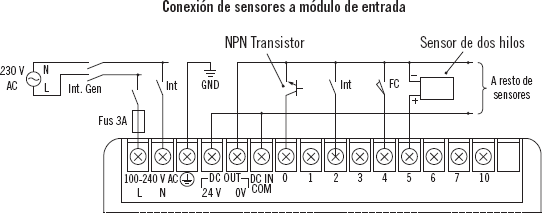

Los sensores de tipo on/off (pulsadores) se conectan entre la entrada correspondiente y la borna común. En el mercado existen sensores que sus salidas están basadas en transistor. Los transistores pueden ser de tipo PNP o NPN. Los sensores de salida de transistor tienen tres conexiones: alimentación, salida y común.

Los sensores de salida de transistor tipo PNP utilizan lógica positiva, por lo que la forma de conectarlo al módulo es la siguiente: alimentación al positivo de la fuente de alimentación, salida a la borna de entrada al módulo, común a la borna común del módulo. Los de tipo NPN, utilizan lógica negativa, y por tanto la conexión es: alimentación al negativo de la fuente de alimentación, salida a la borna de entrada al módulo, común a la borna común del módulo.

Nota

Lógica positiva quiere decir que el terminal común a sensores corresponde al positivo de la fuente de alimentación. Y lógica negativa quiere decir que el terminal común a sensores corresponde al negativo de la fuente de alimentación.

Módulos de entrada analógica

Este tipo de módulos son los que reciben las señales enviadas por los dispositivos de campo de tipo analógico. Estos módulos digitalizan la señal aplicada a su entrada, convirtiéndola en un valor digital que es el que se enviará a la CPU. El proceso de digitalización se realiza durante un determinado tiempo definido por los circuitos electrónicos del módulo.

El módulo está formado por un circuito electrónico formado por las siguientes etapas: multiplexora, equivale a un conmutador y que permite seleccionar qué entrada pasa a ser digitalizada, amplificador de nivel, convertidor analógico-digital (digitalizador), aislamiento galvánico de tipo óptico (optoacoplador) y conexión al circuito lógico de entrada en la CPU.

Actividades

5. Describa los tipos de sensores que hay en su vivienda. Si no tiene ninguno, indique cuál pondría.

Tipos de módulos de salidas

De igual forma a la situación creada con las entradas, los módulos de salida se diseñan en función del tipo de carga que debe controlar. A través de estos módulos, la CPU opera con los actuadores del proceso.

De esta forma se pueden establecer los siguientes:

Módulos de salida digital

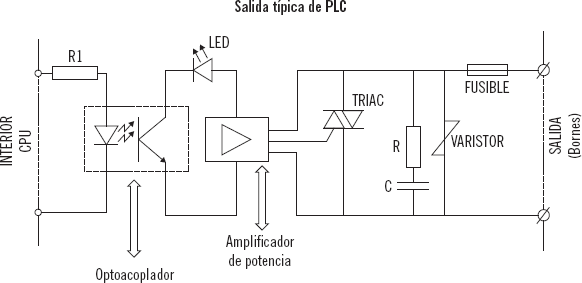

Los diseños electrónicos de los módulos de salida giran en torno a un solo componente que es el que da nombre a módulo. De esta forma se encuentran los siguientes tipos:

A continuación, la siguiente imagen muestra una salida típica basada en triacs, en la que se observa la etapa de aislamiento galvánico de tipo óptico (optoacoplador y resistencia R1), señalización (led), amplificador de potencia o driver de triac, triac, filtro (resistencia R y condensador C) y limitador de tensión (varistor) y protección (fusible).

Módulos de salida analógica

El diseño electrónico de estos módulos es un tanto complejo, ya que pueden ser diseños basados en microprocesador, memoria y convertidores digital-analógico. La función principal de estos módulos es convertir la información binaria que se encuentra en la interfaz al bus del módulo de salida en valores de tensión de corriente continua tanto a nivel simple, como por ejemplo de 0 a 5 V, como a nivel dual, como por ejemplo de −5 a +5 V. También puede operar como generador de intensidad con valores estándar de 0-20 mA y de 4-20 mA.

Actividades

6. ¿Cuáles cree que son los elementos que puede conectar de su vivienda al módulo de salida de un PLC?

Módulos especiales

Bajo este nombre se agrupan todos aquellos módulos, tanto de entrada como de salida, que procesan la señal de forma especial en relación al dispositivo conectado a ella, como pueden ser el bajo nivel de tensión generado por un dispositivo de campo, dispositivos que envían y reciben información, etc. En general el tratamiento por la correspondiente E/S de este tipo señal exigiría a la CPU disponer de circuitos electrónicos especiales de acondicionamiento, o el empleo intensivo de CPU a nivel de ejecución de programa de usuario.

En base a esto, los fabricantes han optado por ofrecen módulos específicos de aplicación que se conectan a las entradas convencionales.

Como ejemplo de estos módulos se pueden citar los siguientes: temperatura (PT100/PT100, termopar), numérico, reguladores PID, visualizadores, etc.

Actividades

7. Utilizando un catálogo comercial, seleccione un autómata modular e indique la relación de módulos especiales que se le pueden conectar.

Los autómatas programables, de forma similar a cualquier otro equipo, se agrupan por familias y a su vez por modelos. Esta agrupación se realiza en base a una serie de características, de carácter técnico, que son comunes a todos los equipos de la gama, y que estas se van ampliando según aumentan las prestaciones de los PLC. Las características técnicas permiten evaluar y seleccionar el autómata más ajustado al proceso productivo a controlar.

Nota

La expresión características técnicas recoge todas las especificaciones técnicas, funcionales y físicas que definen a un equipo. Este grupo puede ser ampliado incluyendo cualquier aspecto cualitativo y cuantitativo que el fabricante estime conveniente para definir mejor su producto.

Con carácter general, el autómata programable presenta una serie de características fundamentales respecto de otras fórmulas de automatización, que son las siguientes:

Actividades

8. De las características fundamentales que presenta un autómata programable, ¿cuáles considera imprescindibles? Justifique su respuesta.

Con carácter específico el autómata dispone de unas características técnicas intrínsecas del PLC que son función directa de los diferentes componentes que lo componen. La mayoría de estas características se ven reflejadas tal cual como criterios cualitativos. De esta forma se pueden citar los siguientes:

Ejemplo

En la siguiente imagen se muestran las características técnicas de un PLC compacto de un fabricante de origen japonés.

| CP1H-Y20DT-D | CP1H-XA40D | CP1H-X40D | CP1L-M60D | CP1L-M40D | CP1L-M30D | CP1L-L20D | |

| 12 entradas 8 salidas | 24 entradas 16 salidas | 24 entradas 16 salidas | 36 entradas 24 salidas | 24 entradas 16 salidas | 18 entradas 12 salidas | 12 entradas 8 salidas | |

| Fuente de alimentación de CA | No | Sí | Sí | Sí | |||

| Fuente de alimentación de CC | Sí | Sí | Sí | Sí | |||

| Salidas relé | No | Sí (solo modelo de CA) | Sí (solo modelo de CA) | Sí | |||

| Salidas transistor | Sí (solo NPN/Sinking) | Sí (solo modelo de CC) | Sí (solo modelo de CC) | Sí | |||

| Capacidad de E/S | 300 | 320 | 180 | 160 | 150 | 60 | |

| Entradas de alta velocidad | 4 | 4 | 4 | ||||

| 1 MHz como máximo | 100 kHz como máximo | 100 kHz como máximo | |||||

| Salidas de pulsos | 4 ejes | 4 ejes | 2 ejes | ||||

| 1 MHz como máximo | 100 kHz como máximo | 100 kHz como máximo | |||||

| Modelos con salidas transistor solamente | |||||||

| Comunicaciones serie | Se pueden añadir dos puertos serie | Se pueden añadir dos puertos serie | Se puede añadir un puerto serie | ||||

| Tarjeta opcional LCD | Sí | Sí | |||||

| E/S analógica incorporada | No | 4 entradas, 2 salidas | No | No | |||

| Potenciómetro analógico | Sí (x 1) | Sí (x 1) | Sí 0(1) | ||||

| Entrada de configuración analógica externa (resolución 256) | Sí | Sí | |||||

| Casete de memoria | Sí | Sí | |||||

| Bloques de función (diagramas de relés o lenguaje IL) | Sí | Sí | |||||

| Posicionamiento del variador | No | Sí | |||||

| Display de 7 segmentos | Sí | No | |||||

| Capacidad de programa | 20 K pasos | 10 K pasos | 5 K pasos | ||||

| Capacidad de memoria de datos | 32 K canales | 32 K canales | 10 K canales | ||||

| Velocidad de procesador | 0,1 microsegundos / instrucción LD, 0,3 microsegundos / instrucción MOV | 0,55 microsegundos / instrucción LD, 1,84 microsegundos / instrucción MOV | |||||

| Reloj de tiempo real | Sí | Sí | |||||

| Terminales extraíbles | Sí | Sí | |||||

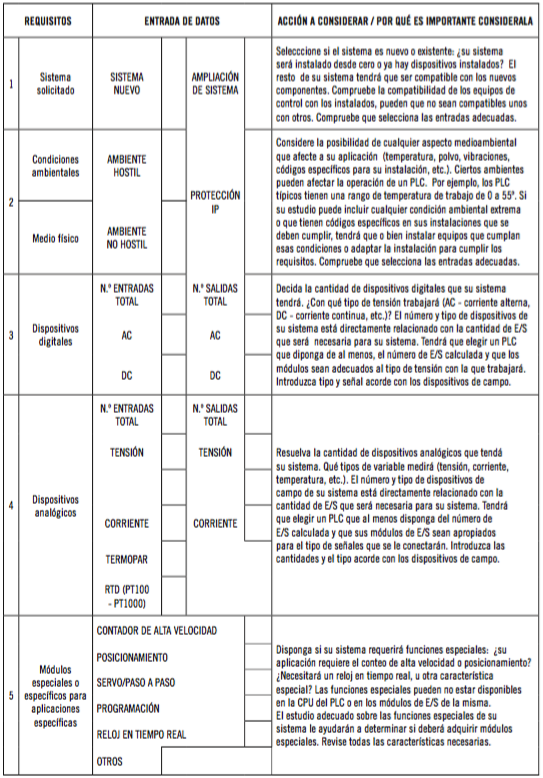

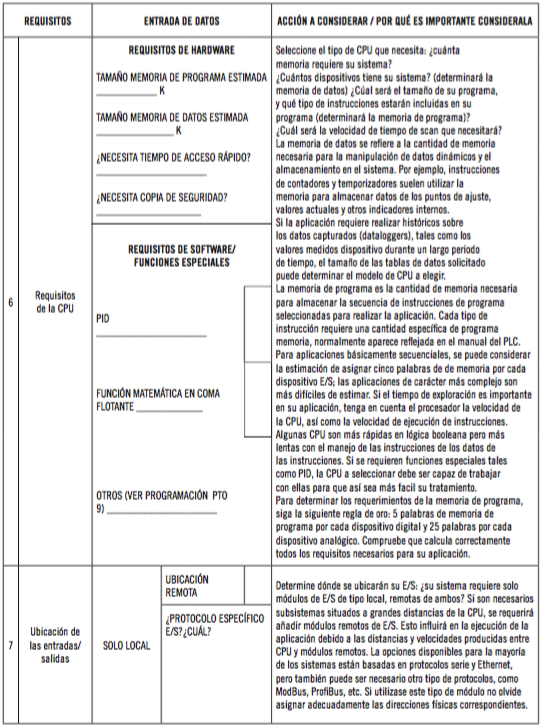

Una vez que se han visto las características importantes que definirá el PLC requerido por su aplicación, puede surgir la necesidad de determinar algún método que permita concretar la forma de poder seleccionar el PLC. La mayoría de los fabricantes suelen ofrecer métodos basados en organigramas o tablas que permitan al usuario la selección, pero enfocados a sus respectivos modelos y en muchas situaciones a gamas concretas de productos.

En algunas revistas o webs del sector de automatización suelen publicarse artículos o comentarios al respecto, lo que lleva a ofrecer alguna muestra de ello. La tabla siguiente es un ejemplo de ello.

Aplicación práctica

La empresa Maderas Sobrantes S. A. (MASOSA) está automatizando su sistema productivo. Dispone de una máquina de cantoneado de madera cuyo control está realizado empleando lógica cableada, por lo que debe ser sustituido por otro control basado en lógica programable (PLC). MASOSA facilita el proyecto que define el sistema de automatización. A continuación, se describen el pliego de condiciones técnicas y el proceso de control. De acuerdo a esta información, seleccione los modelos de PLC más adecuados.

El pliego de condiciones técnicas indicado en el proyecto presenta las siguientes condiciones:

| FABRICANTE A | ||||

| CPILZ01 | CPILZ02 | CPILZ03 | CPILZ04 | |

| Números de E/S digitales | 36 entradas 24 salidas |

24 entradas 16 salidas |

18 entradas 12 salidas |

12 entradas 8 salidas |

| Fuente de alimentación de CA | Sí | |||

| Fuente de alimentación de CC | Sí | |||

| Salidas relé | Sí | |||

| Salidas tranSístor | Sí | |||

| Capacidad de E/S | 180 | 160 | 150 | 60 |

| Entradas de alta velocidad | 4 100 kHz como máximo |

|||

| Salidas de pulsos | 2 ejes 100 kHz como máximo Modelos con salidas transístor solamente |

|||

| Comunicación serie | Se pueden añadir dos puertos series | Se puede añadir un puerto serie | ||

| Tarjeta opcional LCD | Sí | |||

| E/S analógica incorporada | No | |||

| Potenciómetro analógico | Sí (x1) | Sí (x 1) | ||

| Entrada de configuración analógica externa (Resolución 256) | Sí | |||

| Casete de memoria | Sí | |||

| Bloques de función (diagramas de relés o lenguaje de texto estructura) | Sí | |||

| PoSícionamiento del variador | Sí | |||

| Display de 7 segmentos | No | |||

| Capacidad de programa | 10 K pasos | 5 K pasos | ||

| Capacidad de memoria de datos | 32 K canales | 10 K canales | ||

| Velocidad de proceso | 0,55 micorsegundos/instrucción U. 1,84 microsegundoss/instrucción MOV |

|||

| Reloj de tiempo real | Sí | |||

| Terminales extraibles | Sí | |||

| Unidades expansoras CP1W/CPM1A | Sí (máximo 3) | Sí (máximo 1) | ||

| E/S especiales y unidades de bus de in de la serie CJ | No | No | ||

| Fabricante B | |||||

| CPU × 01 | CPU × 02 | CPU × 03 | CPU × 04 | CPU × 05 | |

| DimenSíones fíSícas (mm) | 90 × 80 × 62 | 90 × 80 × 62 | 120.5 × 80 × 62 | 140 × 80 × 62 | 190 × 80 × 62 |

| Memoria del programa: con edición en runtime Sín edición en runtime |

4096 bytes 4096 bytes |

4096 bytes 4096 bytes |

8192 bytes 12288 bytes |

12288 bytes 16384 bytes |

16384 bytes 25576 bytes |

| Memoria de datos | 2048 bytes | 2048 bytes | 8192 bytes | 16384 bytes | 10240 bytes 24 E/16 S |

| Memoria de backup | 50 horas (tip.) | 50 horas (tip.) | 100 horas (tip.) | 100 horas (tip.) | 100 horas (tip.) |

| E/S integradas Digitales Analógicas | 6 E/4 S | 8 E/6 S | 14 E/10 S | 14 E/10 S | 24 E/16 S |

| Módulos de ampliación | 0 módulos | 2 módulos | 7 módulos | 7 módulos | 7 módulos |

| Contadores rápidos Fase Símple Dos fases |

4 a 30 kHz 2 a 20 kHz |

4 a 30 kHz 2 a 20 kHz |

6 a 30 kHz 4 a 20 kHz |

4 a 30 kHz 2 a 200 kHz 3 a 20 kHz 1 a 1W kHz |

6 a 30 kHz 4 a 20 kHz |

| Salidas de impulsos (DC) | 2 a 20 kHz | 2 a 20 kHz | 2 a 20 kHz | 2 a 100 kHz | a 20 kHz |

| Potenciómetros analógicos | 1 | 1 | 2 | 2 | |

| Reloj de tiempo real | Cartucho | Cartucho | Incorporado | Incorporado | Incorporado |

| Puertos de comunicación | 1 RS-485 | 1 RS-485 | 1 RS-485 | 2 RS-485 | 2 RS-485 |

| Aritmética en coma flotante | Sí | ||||

| Tamaño de la imagen de E/S digitales | 256 (128 E/128 S) | ||||

| Velocidad de ejecución booleana | 0,22 microsegundos/operación | ||||

| Datos del control del proceso | ||

| Acción a realizar | Tipo de señal frecida por el sensor | Tipo de carga |

| Detección de objeto sobre carro de desplazamiento | on/off | |

| Detección de funcionamiento de carro de desplazamiento | on/off | |

| Detección de funcionamiento de rollo de cantonera | on/off | |

| Detección de ajuste de tabón de madera y cantonera | on/off | |

| Detección de entrada en cámara de calentamiento | on/off | |

| Detección de funcionamiento de plancha calefactora | on/off | |

| Detección de la medida de corte de sobrante | on/off | |

| Detención del carro de desplazamiento | on/off | |

| Detención rollo de cantonera | on/off | |

| Pulsadores de marcha, paro y emergencia | on/off | |

| Funcionamiento del motor del carro de desplazamiento | Motor eléctrico | |

| Funcionamiento del motor de la cantonera | Motor eléctrico | |

| Funcionamiento de la plancha calefactora | Resistencia eléctrica | |

SOLUCIÓN

Para resolver esta aplicación práctica, se tendrán en cuenta las siguientes consideraciones:

En base a ellos, se realiza la tabla de entradas/salidas siguiente:

| Nº ENTRADAS | Nº SALIDAS | TIPO |

| 9 | Digital (on/off) | |

| 3 | Pulsadores (digital on/off) | |

| 3 | Digital (on/off) (motores y plancha) |

Por tanto los modelos adecuados son:

La gama de pantallas de visualización y paneles de operación es lo bastante amplia como para cubrir todo tipo de aplicaciones, por lo que es necesario recurrir a los catálogos de producto de cada fabricante para poder ver las características de cada una de ellas y su posible aplicación.

Determinar las características técnicas necesarias en función cada aplicación, no es objeto de este manual, por lo que en este apartado, se citarán las características más determinantes que presentan cada tipo de dispositivo.

Tanto en las pantallas de visualización como en los paneles de operador, la forma de presentar la información está basada en un display que estará determinado por su tamaño, tecnología de fabricación, colores disponibles, formas de presentar los caracteres y símbolos gráficos y sensibilidad al tacto, entre otros aspectos técnicos.

Asimismo, estos dispositivos tienen como características de tipo técnico las diversas formas de montaje o instalación, herramientas de trabajo disponibles (funciones complementarias, gestión de eventos, etc.) además de los correspondientes parámetros eléctricos (consumo eléctrico, tensión de trabajo, etc.).

Por otro lado, estos dispositivos pueden disponer de prestaciones que se refieren a la disponibilidad de teclado, tratamiento de la información, formas de comunicaciones, etc.

Cuando la pantalla de visualización está basada en un display y un ordenador o computador embebido, esta estará caracterizada, además de las características citadas anteriormente, por los datos técnicos correspondientes al ordenador embebido: sistema operativo, procesador, memoria, almacenamiento, buses de comunicación y accesorios, entre otros.

A modo informativo, se presentan diferentes tablas con las características más determinantes correspondientes a una pantalla de visualización y un panel de operador.

| Pantalla de visualización | Display normal |

|

| Display táctil |

Además de las citadas para los display normales, incluye:

|

Nota

Algunos fabricantes denominan como terminales a las pantallas de visualización.

| Panel de operador | Textual |

|

| Gráfico |

|

Nota

Algunos fabricantes denominan a las pantallas de visualización con computador embebido como computador industrial con pantalla integrada.

Mención aparte corresponde a los SCADA, dado que este dispositivo está formado por un programa informático que se ejecuta sobre un ordenador central y/o remoto. Asimismo los sistemas de comunicaciones disponibles tanto a nivel campo como a nivel de equipos que conforman el SCADA, estarán en función del grado de complejidad y características propias de cada uno de los elementos que intervienen. A nivel de programa, las características irán referidas a los siguientes módulos: configuración, interfaz gráfico del operado, proceso, gestión de eventos y archivos de datos y comunicación.

Definición

SCADA

Programa informático que realiza operaciones de control, supervisión y adquisición de datos de un proceso productivo.

SCADA es el acrónimo de Supervisory Control And Data Acquisition (control y adquisición de datos de supervisión).

A modo de ejemplo, se muestran las características correspondientes a los siguientes dispositivos:

| Denominación | Datos técnicos |

| TD 200 | |

| Número de referencia | 6ES7 272-0AAOO-OYAO |

| Dimensiones | 76 × 148 × 27 mm (A × L × P) |

| Peso | Aproximadamente 0,22 kg. |

| Display | Display STN / 2 líneas de 20 caracteres c /u / altura de caracteres: 5 mm Iluminación de fondo led / gama normal de temperatura. |

| Teclado | Teclado de membrana / 9 teclas. |

| Interfase TD-PLC | Interfase RS485: 9.0 /19.2 kbit/s. |

| TD 200 | |

| Tensión de alimentación (UN) | DC 24 V(1), (DC 15 V... DC 30 V, tensión baja de seguridad, alimentación a través del PLC, de una fuente de alimentación externa o de una red externa de DC 24 V). El TD 200 no tiene una protección integrada contra impulsos parásitos de gran energía en el sector de ms (impulso de sobretensión transitoria). Al no estar dotada la fuente de alimentación de las correspondientes medidas de protección, será necesario preconectar un descargador de sobretensión. (1) La tensión de alimentación de DC 24 V deberá limitarse a una corriente nominal de ≤3 A, bien sea mediante un limitador de sobrecorriente o mediante un fusible. |

| Consumo de corriente (lN) | Típico de 60 mA, (resistencias terminales desconectadas), máx. 100 mA al ser la UN de 24 V (sin fusible en la TD 200). |

| Clase de protección | Cara frontal de la unidad: IP 65. Carcasa de la unidad: IP 30. |

| Seguridad | |

| Norma | VDE 0805 / EN 60950 / CEI 950. |

| Emisión de ruido | <45 dB (A) según DIN 45635 (sin ventilador). |

| Condiciones ambientales | |

| Temperatura Servicio Almacenamiento/transporte |

Comprobación según DIN CEI 68-2-1. DIN CEI 68-2-2 +0 °C a +45 °C (Velocidad de cambio de temperatura máx. 10 °C/h). −20 °C a +60 °C (Velocidad de cambio de temperatura máx. 20 °C/h). |

| Humedad relativa Servicio Almacenamiento/transporte |

Comprobación según DIN CEI 68-2-3. 5 % a 85 % con 30 °C (sin condensación). 5 % a 93 % con 40 °C (sin condensación). |

| Condiciones mecánicas de entorno | |

| Oscilaciones Servicio Transporte (con embalaje) |

Comprobación según DIN CEI 68-2-6. 10 a 58 Hz amplitud 0,075 mm. 58 a 150 Hz aceleración 9,8 m/s2. 5–9 Hz amplitud 3,5 mm. 9–500 Hz 3 aceleración 9,8 m/s2. |

| Choques Servicio Transporte (con embalaje) |

Comprobación según DIN CEI 68-2-27/29. Semisinusoide: 150 m/s2 (15 g), 11 ms. Semisinusoide: 250 m/s2 (25 g), 6 ms. |

Panel de operador de fabricante de origen alemán

| Tipo | Terminal | |||

| Display | Tamaño | 3.8” | 5.7” | |

| Tipo | STN monocromático, ámbar y rojo | Backlite STN monocromo, azul | ||

| Funciones | Representación de variables | Alfanumérica, bitmap, gráfico de barras, relojes, botones, luces, fecha/hora luces intermitentes, teclados | ||

| Curvas | Sí, con registro | |||

| Registro de alarmas | Sí, incluido | |||

| Comunicación protocolos | Unitelway. Modbus | Unitelway. Modbus Modbus TCP/1P | Unitelway. Modbus | |

| Redes y Buses | Ethemet IEEE 802.3 - 10/100 BASE-T. RJ45 | |||

| Protocolos de terceros | Mitsubishi (Melsec). Omron (Sysmac). Rockwell Automation (Aien Bradley). Siemens (Simatic) | |||

| Dimensiones | 130×41×104mm | 167.5×60×135mm | ||

| Compatibilidad con PLC | Twido. Nano. TSX Micro. Premium. Quantum | |||

| Slot para tarjeta | Compact Flash | No | ||

| Fuentes disponibles | ASCII. Japonés (ANK. Kanji), Chino (Chino simplificado), Taiwanés (Chino tradicional) | |||

| Puerto ethernet | No | Sí | No | |

| Alimentación | 24 VCC | |||

| Referencias | XBTGT1100 | XBTGT1130 | XBTGT2110 | |

| N.° de cat. | Tamaño de pantalla | Pantalla táctil resistiva | Paquete | Sistema operativo | Alimentación eléctrica | Bisel |

| Modelo 1200P | ||||||

| 6181F-12TSXP | Pantalla TFT de 12.1 pulgadas | • | Estándar | Windows XP Professional | CA | Aluminio |

| 6181P-12TPXP | • | Rendimiento | CA | |||

| 6181F-12TPXPD C | • | Rendimiento | CC | |||

| 6181F-12TSWE | • | Estándar | Windows Embedded Standard 2009 | CA | Aluminio | |

| 6181F-12TPWE | • | Rendimiento | CA | |||

| 6181 F-12TPWEDC | • | Rendimiento | CC | |||

| Modelo 1500 | ||||||

| 6181F-15TSXP | Pantalla TFT de 15 pulgadas | • | Estándar | Windows XP Professional | CA | Aluminio |

| 6181F-15TPXP | • | Rendimiento | CA | |||

| 6181F-15TPXPDC | • | Rendimiento | CC | |||

| 6181 F-15TPXPSS | • | Rendimiento | CA | Acero inoxidable | ||

| 6181 F-15TSWE | • | Estándar | Windows Embedded Standard 2009 | CA | Aluminio | |

| 6181F-15TFWE | • | Rendimiento | CA | |||

| 6181 F-15TPWEDC | • | Rendimiento | CC | |||

| 6181F-15TFWESS | • | Rendimiento | CA | Acero inoxidable | ||

| Modelo 1700P | ||||||

| 6181F-17TSXP | Pantalla TFT de 17 pulgadas | • | Estándar | Windows XP Professional | CA | Aluminio |

| 6181F-17TPXP | • | Rendimiento | CA | |||

| 6181F-17TPXPDC | • | Rendimiento | CA | |||

| 6181 F-17TPXPSS | • | Rendimiento | CA | Acero inoxidable | ||

| 6181F-17TSWE | • | Estándar | Windows Embedded Standard 2009 | CA | Aluminio | |

| 6181F-17TPWE | • | Rendimiento | CA | |||

| 6181 F-17TFWEDC | • | Rendimiento | CC | |||

| 6181 F-17TPWESS | • | Rendimiento | CA | Acero inoxidable | ||

| Características del paquete | Estándar | Rendimiento |

| Procesador | Intel Celeron 1.06 Hz | Core Dúo 1.2 GHz |

| RAM | 2 GB DDR2 (4 GB máx.) | 4 GB DDR2 (4 GB máx.) |

| Unidad de almacenamiento | Unidad de estado sólido Compact FIash de 16 GB | Unidad de estado sólido Compact FIash de 16 GB |

| Almacenamiento óptico | - | DVD-RW/CD-RW |

| Ranuras de expansión | - | 1200P: 2 media longitud PCI. 1 Compact FIash 1500P/1700P: 1 media longitud PCI. 1 Compact FIash (kit de accesorios disponibles con expansión de PCI) |

De igual forma que se desarrolló un método de selección de autómatas basado en una plantilla, para los dispositivos de visualización se puede realizar otro método que permita seleccionar el más adecuado para el sistema automático, como por ejemplo realizar un organigrama, que incluya las observaciones que se deben tener en cuenta durante el proceso de selección.

Definición

Organigramas o diagramas de flujo

Son dibujos que representan gráficamente todas las operaciones que intervienen en un proceso industrial o informático. El organigrama emplea símbolos normalizados.

Las acciones se representan por rectángulos, el rombo representa la toma de decisiones, el círculo el inicio, final o enlace con otros diagramas.

Generalmente, a través de catálogos, fichas o información documental, los fabricantes facilitan los medios o herramientas para que el usuario pueda seleccionar el dispositivo visualizador más adecuado a su sistema automático.

El organigrama siguiente permite seleccionar un dispositivo HMI en función del nivel de la pirámide CIM y del uso al que se destine.

Nota

Es habitual emplear el acrónimo SO para referirse a Sistema Operativo.

Aplicación práctica

La máquina de corte de madera de la empresa Maderas Sobrantes S. A. (MASOSA), desea dotar de un sistema de visualización de datos para la máquina de cantoneado de madera que recientemente ha reformado. Seleccione, de entre los ejemplos mostrados en el apartado de “Pantallas táctiles y paneles de operador” de este capítulo, qué modelo puede comunicar mediante los protocolos ModBus y TCP/IP. Justifique la respuesta.

SOLUCIÓN

En los ejemplos indicados en dicho apartado se muestran las características de tres tipos de visualizadores. En cada uno de ellos se busca qué modelo es capaz de comunicar en los protocolos solicitados: ModBus y TCP/IP.

En base a dichas características, se observa que los modelos XBTGT1130 y XBTGT2110 del fabricante francés, permiten comunicar con estos protocolos.

Como en el enunciado no se indica ningún otro dato más, se puede afirmar que cualquiera de los dos modelos indicados son adecuados para el sistema de visualización de la máquina de cantoneado.

Una vez definido el sistema a controlar, se deben estudiar qué criterios son necesarios conocer para poder determinar cuál es el autómata más adecuado para cada sistema.

Básicamente se puede establecer dos grandes criterios:

Criterios cuantitativos

Para poder comparar y evaluar qué aspectos permiten cuantificar la validez del autómata como solución de control automatizado, estos deben ser medibles. Estos aspectos corresponden a las características técnicas del PLC, que se han descrito en apartados anteriores de este capítulo.

Importante

Los criterios cuantitativos están basados en las características técnicas del autómata, al menos deben considerarse las siguientes:

Criterios cualitativos

Cuando se desea evaluar un autómata respecto de la calidad del mismo, se recurre a determinar cuáles son los criterios que le afectan. En estos criterios se encuentran tanto valores que son fácilmente medibles como valores subjetivos, ya que o bien no se pueden medir o su medida corresponde a impresiones totalmente personales.

En definitiva, estos criterios pueden ser los siguientes:

Nota

Los criterios cualitativos se refieren al valor añadido que posee el autómata en relación a los valores añadidos por el fabricante y proveedor del mismo.

Actividades

9. Como responsable de compras de una empresa instaladora, seleccione al menos tres criterios cualitativos a los que no estaría dispuesto a renunciar.

La aplicación de la automatización es una buena herramienta para aumentar la rentabilidad de los procesos industriales. Esta situación permite intuir que cualquier campo de aplicación o sector es susceptible de ser transformado en un sistema automatizado.

Por tanto, si se analiza el mundo industrial se pueden encontrar ejemplos de procesos simples hasta complejos. Asimismo los autómatas empiezan a cubrir sectores no industriales donde no era habitual su empleo, como por ejemplo el sector terciario o la edificación, aportando una disminución de costes, mayores prestaciones y flexibilidad de uso de las instalaciones o equipos que los contienen.

Definición

Sector terciario

Comprende aquellas actividades que no implican la producción de bienes materiales. Las empresas del sector terciario, de este modo, se dedican a la satisfacción de diferentes necesidades de las personas (servicios, construcción, etc.).

El diseño del autómata industrial le permite soportar las condiciones más severas o extremas que ofrecen los entornos industriales actuales. Por otro lado, está más capacitado para dialogar con un operador.

Utilizado como herramienta universal, se adapta bastante bien a las más heterogéneas utilizaciones, necesitando unas condiciones de puesta en servicio y explotación mínimas.

Generalizando en las aplicaciones del autómata industrial, se puede encontrar en aquellas aplicaciones en las se necesiten realizar procesos de maniobra, control, señalización, etc., en definitiva en procesos de fabricación industrial de cualquier tipo.

A continuación, se muestran ejemplos de aplicaciones de un autómata industrial.

| Control de maniobras de máquinas industriales |

|

| Maniobra de instalaciones |

|

| Automóvil |

|

| Plantas químicas y petroquímicas |

|

| Metalurgia |

|

| Alimentación |

|

| Papeleras y madereras |

|

| Producción de energía |

|

| Tráfico |

|

| Domótica / inmótica |

|

| Fabricación de neumáticos |

|

| Transporte o desplazamiento de fluidos |

|

| Sistemas móviles |

|

A continuación, se presentarán algunos ejemplos gráficos de aplicaciones de los autómatas industriales, basadas en soluciones reales del fabricante Mitsubishi.

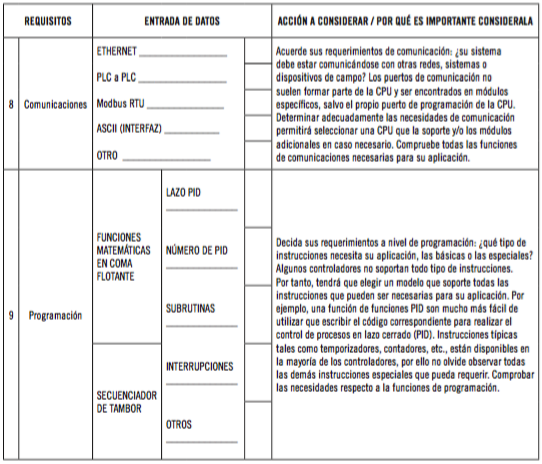

Este ejemplo corresponde a un proceso de llenado, envasado y conformado de envases de líquidos con implementación PackML.

Definición

PackML

Estandar de programación desarrollado en EE. UU. por la organización Organization for Machine Automation and Control (OMAC), promovido por la Association for Packaging and Procesing Technologies (PMMI) como asociación de fabricantes de maquinarias, y empleado por los fabricantes de procesos productivos basados en las cadenas de suministros con los siguientes objetivos principales: mayor fiabilidad en la ejecución del proceso, mejor integración en propia cadena, reducción de costes de ingeniería y ayuda para acortar el ciclo de los proyectos.

Para automatizar este proceso se ha empleado un autómata modular, compuesto de fuente de alimentación (FA), autómata (CPU) con funciones control de movimiento incluido, módulos de comunicaciones (COM), módulos de entrada y salida (E/S), y módulo de control de motores. El robot dispone de su propio autómata de control. Para la interacción entre el operario y el sistema se ha implantado un panel HMI.

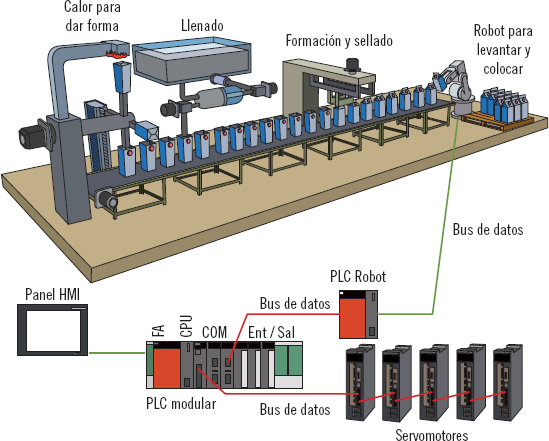

El siguiente ejemplo corresponde a un proceso automatizado mediante PLC con control del movimiento y posición para unir dos tipos de tarjetas. La interoperatividad con el operario se realiza mediante los visualizadores (panel HMI y panel de operador), el control de velocidad corre a cargo del módulo de servomotor, y las informaciones de posición llegan al PLC por medio de los módulos E/S.

Aplicación práctica

Analizando una máquina automática de lavado de vehículos controlada por un autómata programable, razone qué tipo de sistema automático es y describa los elementos del mismo.

SOLUCIÓN

Corresponde a un sistema automático cíclico y repetitivo por tanto, secuencial.

Las entradas del PLC recibe la información del monedero o tarjetero, de los sensores de posición del vehículo, de los sensores de posición del secador y de los sensores posición de los cepillos, mientras que a las salidas del PLC se conectan el semáforo, las bombas de agua y jabón, secador, así como los motores de movimiento del carro y del elevador del secador.

El PLC controla el tiempo que cada salida permanece funcionamiento.

El autómata industrial actúa como uno de principales responsables del control de un proceso que recibe información tanto a nivel de dispositivos E/S, como de otros autómatas, robots, CNC, HMI, etc. Esta situación puede producir una gran variedad de soluciones técnicas cada una con sus ventajas e inconvenientes.

La tendencia hacia la normalización tanto de los dispositivos empleados como de los procesos productivos en sí, obliga a establecer un orden o jerarquía donde se puedan ubicar los distintos dispositivos en función de sus prestaciones. Esta jerarquía se describe a continuación.

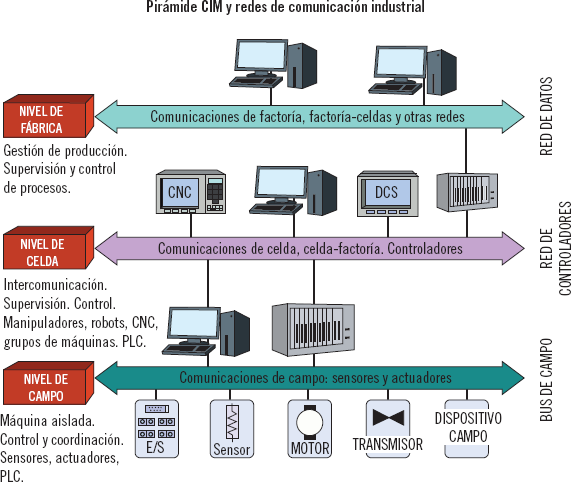

El modelo de producción CIM se aplica a las empresas que tratan de integrar, en mayor o menor medida y mediante el uso adecuado de ordenadores, todas las áreas de la empresa implicadas en los procesos productivos.

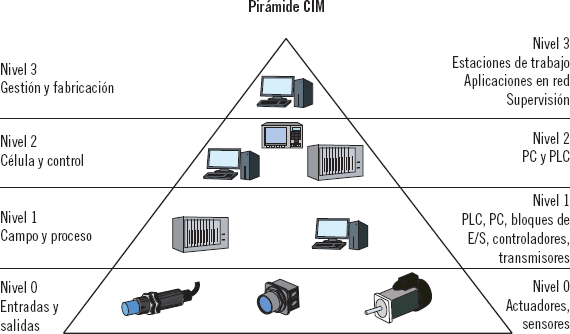

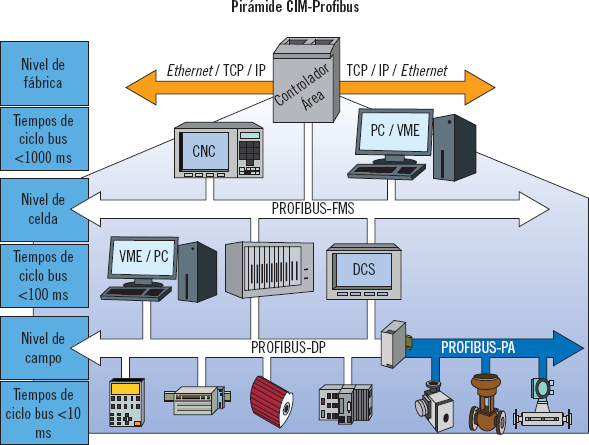

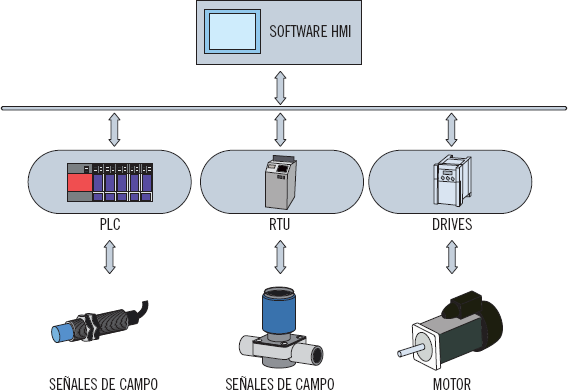

Con el objetivo de definir los distintos niveles que se pueden dar en dichos procesos productivos se crea la pirámide CIM (Computer Integrated Manufacturing), siguiente imagen, que intenta resumir de modo gráfico, la estructuración de los sistemas que intervienen en un entorno productivo.

De acuerdo a esta pirámide, una red de automatización industrial queda definida por cuatro niveles, donde cada dispositivo ocupa un nivel determinado por su función. Además se determinan las características de comunicación de los diferentes dispositivos en relación al tratamiento de la información.

A continuación, se detalla los distintos niveles:

Nota

Los sensores miden las variables físicas que intervienen en el proceso productivo, mientras que los actuadores son los encargados de ejecutar las órdenes de los elementos de control para modificarlo.

En muchos procesos industriales la actividad de control solo se realiza a nivel de entrada/salida (E/S) y de campo.

Importante

El modelo CIM ofrece un sistema de gestión integral de los procesos productivos, desde el dispositivo más elemental que interviene hasta el que genera la información para las tomas de decisión.

Aplicación práctica

Para un proceso de mantenimiento, es necesario dotar de un autómata situado en una estación de tratamiento de aguas residuales que debe enviar datos de producción al Centro de Procesamiento de Datos. ¿De qué tipo de autómata se trata y en qué nivel del modelo CIM estaría situado?

SOLUCIÓN

El autómata debe corresponder a un equipo capaz de comunicar información en redes de comunicaciones convencionales (ethernet), por lo que sería de gama media-alta dependiendo de la capacidad de comunicación.

Este equipo operaría a nivel de célula y control.

Actividades

10. A nivel de automatización, ¿qué niveles cree que se pueden aplicar si automatiza su vivienda? Justifique su respuesta.

Hasta el desarrollo de redes de comunicaciones industriales que se produjo en la década de los 80, la interconexión de los dispositivos de campo y sensor se realizan mediante cableado eléctrico formado por agrupaciones de conductores eléctricos de cobre denominados mazos.

Nota

La utilización de los mazos da origen a un tipo de conexionado conocido como punto a punto.

Las características técnicas, en cuanto a longitudes, secciones, cantidad de hilos, posición, etc., de estos mazos dependían del tipo de señal eléctrica que circulaba a través de ellos, y que generalmente sus terminaciones estaban preparadas para conexiones en borneros o a conector dedicado.

El diámetro de estos mazos estaba directamente relacionado con la cantidad de hilos que tenía que, a su vez, dependía del número de cables que tenía cada uno de los sensores o captadores conectados en su extremo. Esta situación podía provocar que en instalaciones de cierto tamaño hubiera que emplear una gran cantidad de hilos de cobre, con los costes de material, montaje y mantenimiento que conllevaba. No conviene olvidar que la ubicación y montaje del captador o sensor también influía en esos costes.

El bornero o conector dedicado, aunque se basaba en componentes convencionales electrónicos, era una implementación propia de cada fabricante, lo que lo relacionaba con el diseño de su correspondiente PLC, generalmente incompatibles con otros PLC.

Las características de estos dos elementos, mazos de cables y conectores, pueden obligar a disponer de armarios de montaje de cierta envergadura, con el coste equivalente. Otro incremento de coste se deriva de tomar las medidas necesarias para evitar los problemas generados por interferencias electromagnéticas, ruidos, etc., que dependen de las condiciones de instalación físicas de los conductores

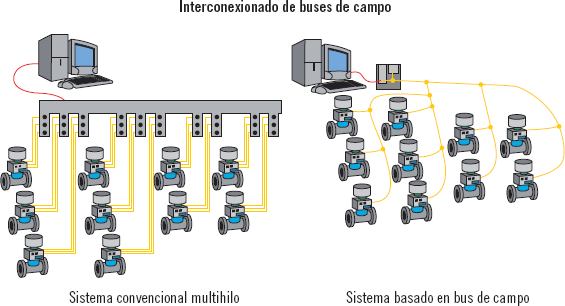

El cambio de sistema multihilo a sistema basado en bus, reduce considerablemente los costes de la instalación, debido a las mejoras introducidas. Algunos de los cambios que se pueden destacar son los siguientes:

Estas mejoras se traducen en una reducción de costes por explotación, montaje y mantenimiento de la instalación.

En la siguiente imagen se muestra cómo se interconexionan los buses de campo.

Las características técnicas de un sistema multihilo son parecidas a las empleadas en instalaciones eléctricas o de telecomunicaciones, mientras que las características técnicas de un sistema de bus están definidas por la norma correspondiente a ese bus.

Actividades

11. En un proceso pequeño, ¿qué tipo de bus de campo consideraría en función de costes?

Cuando se necesitaba interconectar los equipos de campo con otros dispositivos de campo u otros sensores mediante algún protocolo de comunicaciones, esta acción se realizaba utilizando líneas de conductores específicas terminadas en conectores. Estas líneas se conectaban en un módulo que disponía de un procesador de comunicaciones. Este módulo puede formar parte del equipo de campo o ser añadido como unidad externa.

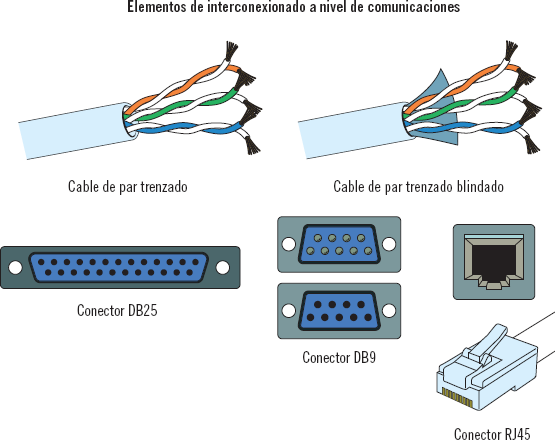

Los módulos de comunicaciones utilizaban puertos de comunicaciones normalizados y habituales en la época, como el RS-232 o el RS-845. A nivel de hardware, según norma, se empleaban líneas de par trenzado basadas en conductores de cobre con las características técnicas en cuanto a tipos de aislamiento, tipo conductores, colocación de los mismos en el cable, conectores, conexionados, etc. A nivel de software, solían ser protocolos basados en código ASCII o formatos propietarios.

Sabía que...

El código ASCII codifica los caracteres por 7 bits, por tanto cada carácter ASCII se representa por un número entre 0 y 127.

Tal y como se ha mencionado, a partir de los años 80, las comunicaciones industriales han ido desarrollándose en base a modelos de comunicaciones más o menos normalizadas que describían todos los aspectos implicados en ellas, tanto a nivel de hardware como de software. Referidos a nivel de hardware, se desarrollaban los medios de conexión, así como las características técnicas de la electrónica implicada de los módulos de comunicación, mientras que a nivel de software o programa de protocolos de comunicación se utilizan estándares informáticos.

Estos desarrollos se han ido materializando en el tiempo en diferentes propuestas que se detallan en el apartado siguiente. A grandes rasgos, a nivel de hardware, todos comparten la misma filosofía, emplear un sistema de conexionado multipunto basado en líneas de par trenzado sin blindar, tipo UTP (Unshielded Twisted Pair) o blindado, tipo STP (Shielded Twistesd Pair) terminado en conectores estándares de comunicaciones como por ejemplo, DB9, DB25 o RJ45.

Sabía que...

El conector DB9/DB25 es empleado en comunicaciones informáticas de tipo serie o paralelo. Se puede ver en impresoras, módems y escáneres anteriores a los años 1996.

El conector RJ45 es empleado para comunicaciones tipo ethernet.

Actividades

12. Investigue sobre qué métodos de montaje se utilizan con los conectores RJ45 y DB9.

La forma en que se instalan los diferentes elementos y dispositivos determinan los sistemas de control existentes, así como los medios de comunicación necesaria entre ellos. En primer lugar, se procede a describir cuáles son estos sistemas de control, para posteriormente describir los medios de comunicación.

Durante el funcionamiento del proceso industrial, los equipos y dispositivos pueden necesitar intercambiar información entre sí, por lo que la distancia que los separe determinará la forma es que se conectan. Existen situaciones en las que la distribución de los equipos y de los dispositivos se realiza a nivel de planta, en otras a nivel de fábrica, y en otras, entre fábricas que pueden estar situadas en distintos lugares. En base a estas situaciones, se definen los siguientes tipos de sistemas:

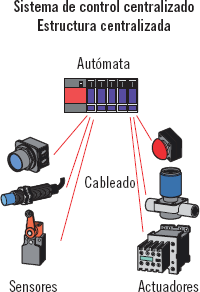

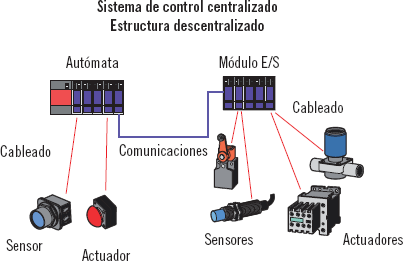

Sistema de control centralizado

Corresponde a un diseño de control en el que el proceso productivo no es demasiado complejo, por lo que puede ser gestionado por un único PLC encargado de controlar todas las tareas de producción y así como la monitorización y supervisión.

Como ventaja principal presenta que al ser un sistema relativamente sencillo, no implica disponer de un sistema de comunicación entre los dispositivos del proceso. Esto se traduce en sistemas de fáciles de instalar y de mantener. En este sentido, costes reducidos.

Por el contrario, posee numerosas desventajas, que se traducen en grandes costos, por ejemplo, en caso de fallo de alguno de los dispositivos hay que detener el sistema, en caso de modificar la instalación hay que reconectar de nuevo todo o parte del sistema o inclusive el cambio de PLC.

Dependiendo del tipo de autómata empleado en el sistema de control, y la ubicación de las diferentes unidades funcionales básicas, se pueden encontrar dos diseños distintos:

Actividades

13. Considere una automatización de un centro comercial. Si tuviera que realizarla automatización del mismo, ¿escogería este tipo de sistema? Justifique su respuesta.

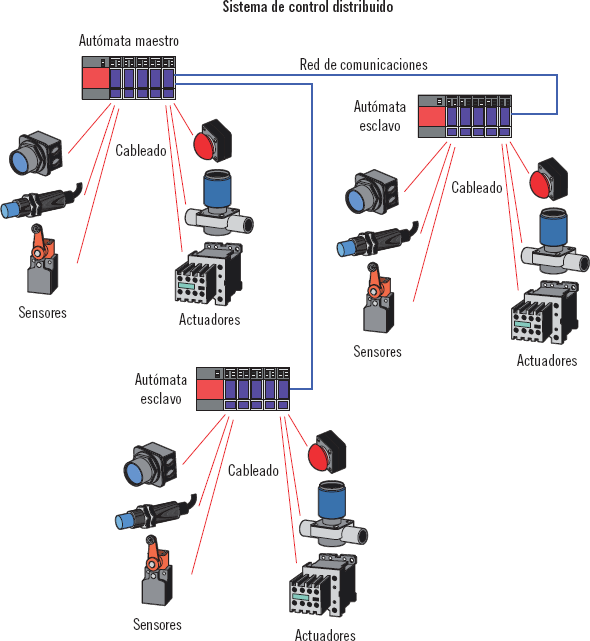

Sistemas de control distribuido

Un proceso productivo puede estar formado por un grupo de procesos parciales o subprocesos que están interrelacionados entre sí mediante algún parámetro que sea determinante para la ejecución del mismo.

Cada subproceso deberá ser controlado de forma independiente. Esto permite el empleo de pequeños autómatas que controlen cada subproceso. Dado que el proceso productivo depende de cada subproceso, los autómatas que intervienen en cada subproceso deben ser capaces de intercambiar información entre sí mediante algún sistema de comunicaciones.

Este método de control presenta como ventaja el empleo de autómatas económicos, que conlleva una programación más eficiente del proceso minimizando los errores. De esta manera cualquier avería en un subproceso no implica la parada total del proceso productivo.

Sin embargo, se deben añadir unos costes referidos al estudio previo de los elementos que intervienen en el proceso productivo (autómatas, dispositivos, conexionados, etc.).

En estos sistemas, uno de los autómatas es el responsable global del proceso, denominado como autómata maestro, mientras que el resto de los autómatas de la instalación actúan como esclavos. En la figura siguiente se muestra un ejemplo.

Sabía que...

En automatización industrial basada en autómatas es habitual utilizar terminología inglesa, por ello el autómata maestro recibe el nombre de PLC master y el autómata esclavo se denomina como PLC slave.

Sistemas de control combinado o híbrido

Existen diseños de procesos productivos referidos a la gestión de planta en el que el control implicado se encuentra ubicado entre un sistema de control centralizado y otro distribuido, este diseño corresponde al tipo combinado o híbrido. Suele recurrirse a este diseño cuando es necesario gestionar varios procesos desde un mismo sistema de control. Esto es así porque es más fácil la gestión del grupo de procesos que separarlos y gestionarlos de forma independiente.

En esta situación el control del sistema estará basado en el modelo maestro-esclavo.

Aplicación práctica

Si se analiza el autómata de control empleado en una máquina de lavado de vehículos, ¿de qué tipo de sistema de control se estará hablando?

SOLUCIÓN

En la propia máquina de lavado se encuentran los sensores, actuadores y el propio autómata, por lo que se está hablando de un sistema de control centralizado.

Las comunicaciones que se realizan en un entorno industrial deben ser capaces de actuar en tiempo real dado que de ello depende que la información que se transmite entre los distintos elementos o dispositivos no altere el proceso productivo. Por otro lado, tanto los medios como los métodos empleados para transmitir esta información, deben ser extremadamente fuertes para que puedan trabajar en un medio hostil provocados por el ruido electromagnético y las condiciones ambientales principalmente.

Se pueden dividir las comunicaciones en dos niveles:

En ambos niveles, la información debe viajar en tiempo real, o en el peor de los casos, con la menor demora posible para que no sea crítico para el sistema productivo. Este aspecto puede ser muy determinante a nivel de campo.

En función de la ubicación del entorno industrial donde se instalen, se podrán establecer las siguientes redes:

| Red de factoría |

|

| Red de planta |

|

| Red de célula |

|

| Bus de datos |

|

La señales eléctricas que generan cada uno de los distintos dispositivos son transmitidas a través del extenso cableado desde cada uno de los elementos de nivel 0, sensores y/o actuadores, hasta los módulos de entrada y salida del autómata correspondiente. Estas señales viajan a través de una manguera formada por dos hilos de cobre que es común para toda la instalación, lo que reduce por tanto el coste de cableado. En determinadas instalaciones, donde principalmente la longitud es crítica, se está empleando conductores de fibra óptica.

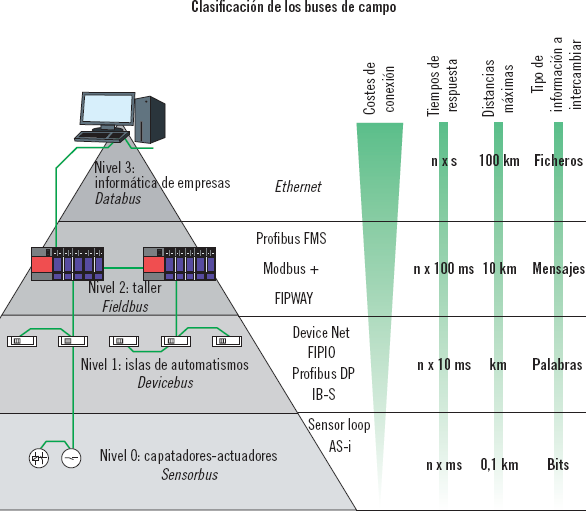

En la siguiente imagen se muestra, de acuerdo al nivel que operan en la pirámide CIM, algunos de los tipos de buses más habituales. Se puede observar cómo varían los costes de su uso, tiempos de funcionamiento, distancias máximas permitidas y tipo de información a intercambiar.

Los buses de campo son medios de interconexión para la comunicación entre equipos, por lo que debería estar sometido a algún tipo de referencia o norma para que estén normalizados. La norma principal a la que habrá que remitirse en cuanto a marco de referencia para la definición de arquitecturas en la interconexión de los sistemas de comunicaciones es la norma OSI.

Definición

Norma OSI

Se denomina como modelo de interconexión de sistemas abiertos (ISO/IEC 7498-1) y se conoce como modelo OSI. Queda definida como modelo de que describe como debe ser una red de comunicaciones. Fue creada en 1980 por la Organización Internacional de Normalización (ISO, International Organization for Standardization).

Esta norma, mediante 7 niveles o capas, define todos los aspectos genéricos que intervienen en la interconexión de sistemas de comunicaciones, desde el nivel 1 o físico de los dispositivos empleados hasta el correspondiente a las aplicaciones de red que intervienen (nivel 7 o de aplicación). Habitualmente esta norma se divide en dos grupos, capa inferiores formadas por las capas 1 a 3 y destinadas a: los elementos físicos (dispositivos y datos de transmisión), encaminamiento de datos y paquetes de datos a través de la red. Las capas superiores, 4 a 7, se encargan de la gestión de las peticiones de clientes, respuestas de servidores, representación de los datos, protocolos de redes, de la presentación visual al usuario y de las aplicaciones de red.

La siguiente imagen representa cada una de las capas.

En términos informáticos, los distintos niveles también son conocidos como pilas. Los buses industriales operan sobre las tres primeras capas, en el mejor de los casos, siendo la primera la más habitual. Algunos buses operan además sobre otras capas, como por ejemplo, FieldBus opera sobre las capas 1, 2 y 7.

Actualmente existe una gran variedad de buses en el mercado que se pueden agrupar en dos grupos:

El uso de buses de campo seleccionados de manera adecuada, aporta las siguientes ventajas:

Actividades

14. ¿Cuáles cree que son las desventajas que puede ofrecer un bus de campo?

Finalmente, el futuro de los buses de campo pasa por el de la normalización. En este sentido se ha establecido una serie de recomendaciones genéricas recogidas por el IEC (Comité TC65C-WG6).

Nota

La Comisión Electrotécnica Internacional (CEI), conocida por sus siglas en inglés: IEC (International Electrotechnical Commission), es una organización de normalización referida a los campos eléctricos, electrónicos y tecnologías afines.

Estas recomendaciones son las que se detallan en la siguiente tabla:

| A nivel físico |

|

| Topología |

|

| Velocidad |

|

| Longitud |

|

| Aislamiento eléctrico o galvánico |

|

| Cable |

|

| Número de periféricos |

|

| Longitud máxima de las ramificaciones |

|

| Conector |

|

| Conexión - desconexión |

|

| Seguridad intrínseca |

|

| Alimentación |

|

| Longitud mínima del mensaje |

|

| Transmisión de mensajes |

|

| Maestro flotante |

|

| Implementación del protocolo |

|

Buses de campo comerciales

La tabla siguiente muestra los diferentes buses de campo más utilizados en la industria, con referencias a sus características técnicas más importantes.

| BUS DE CAMPO | TOPOLOGÍA | MEDIO FÍSICO | VELOCIDAD | DISTANCIA POR SEGMENTO | NODOS POR SEGMENTO | ACCESO AL MEDIO |

| ARCNET | Bus estrella | Par trenzado Fibra óptica Coaxial | 2’5 Mbps | 122 m | 255 | Paso de testigo |

| AS-i | Bus lineal Árbol Estrella | Cable 2 hilos | 167 Kbps | Hasta 300 m | 32-62 | Maestro/esclavo |

| BITBUS | Bus lineal | Par trenzado Fibra óptica | Hasta 1’5 Mbps | Hasta 1.200 m | 29 | Maestro/esclavo |

| CAN | Bus lineal | Par trenzado | Hasta 1 Mbps | Hasta 1.000 m | 127-64 | CSMA/CD con arbitraje de bit |

| CANopen | Bus lineal | Par trenzado | Hasta 1 Mbps | Hasta 1.000 m | 127-64 | CSMA/CD con arbitraje por Prioridad de Mensaje |

| COMPOBUS/S | Bus lineal | Cable de 2 o 4 hilos | Hasta 750 Kbps | Hasta 500 m | 32 | Maestro/esclavo |

| CONTROLNET | Bus lineal Árbol Estrella | Coaxial Fibra óptica | 5 Mbps | Hasta 3.000 m | 48 | CTDMA |

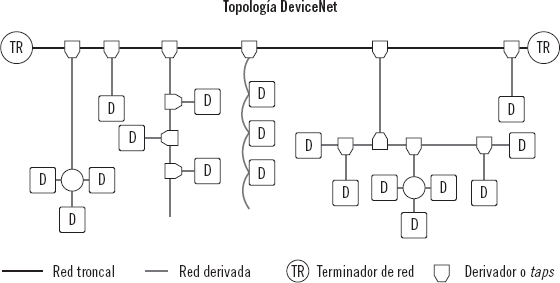

| DEVICENET | Bus lineal | Par trenzado | Hasta 500 Kbps | Hasta 500 m | 64 | CSMA/CDBA |

| LON WORKS | Bus anillo Libre | Par trenzado Fibra óptica Red eléctrica Coaxial Radio Infrarrojos | Hasta 1’25 Mbps | Hasta 2.700 m | 64 | CSMA/CA |

| INTERBUS-S | Anillo | Par trenzado | 500 Kbps | 400 m | 256 | Paso de testigo |

| HART | Bus lineal | Cable 2 hilos | 1’2 Kbps | 3.000 m | 30 | Maestro/esclavo |

| M-BUS | Bus lineal | Cable 2 hilos | Hasta 9’6 Kbps | 1.000 m | 250 | Arbitro de bus |

| MODBUS | Bus lineal | Par trenzado | Hasta 19’2 Kbps | 1 Km | 248 | Maestro/esclavo |

| P-NET | Anillo | Par trenzado apantallado | 76’8 Kbps | 1.200 m | 125 | Paso de testigo Maestro/esclavo |

| PROFIBUS | Bus lineal Anillo Estrella Árbol | Par trenzado apantallado Fibra óptica | Hasta 12 Mbps | Hasta 9’6 Km y 90 Km | 125 | Paso de testigo Maestro/esclavo |

| SERIPLEX | Bus lineal | Cable 4 hilos apantallado | 98 Kbps | 1.500 m | 300 | Maestro/esclavo |

| SDS | Bus lineal | Cable de 4 hilos | Hasta 1 Mbps | 500 m | 64 | CSMA |

| UNI-TELWAY | Bus lineal | Par trenzado apantallado | Hasta 19’2 Kbps | 20 m | Hasta 28 | Maestro/esclavo |

| WORLDFIP | Bus lineal | Par trenzado apantallado Fibra óptica | Hasta 1 Mbps y 5 Mbps | Hasta 5 Km y 20 Km | 64 | Arbitro de bus |

Actividades

15. Investigue sobre el bus CAN e indique si dispone de una versión no propietaria, indicando las diferencias más importantes entre ellos.

Tomando como referencia la pirámide CIM, se describen a continuación los buses más utilizados en la industria.

Bus AS-i

Creado en 1990 en Alemania, el bus AS-i (Actuator Sensor Interface (Interfaz de actuadores y sensores, AS-Interface o AS-i) es un protocolo de comunicación industrial que opera en el nivel 0, es decir, nivel de sensor/actuador. El objetivo de este protocolo es eliminar cableado individual que une cada sensor (pulsador, final de carrera, detector, etc.) y cada actuador (bobina, motor, válvulas, etc.) con el correspondiente módulo E/S del PLC, y unir todos estos elementos con un solo cable con el PLC. Este mismo cable sirve como alimentación eléctrica para los dispositivos conectados al bus.

Nota

La Asociación AS-i (AS-i Association) es la responsable de la promoción y difusión del bus AS-i.

A nivel normativo, el bus AS-i está regulado por las normas EN50295 e IEC947.

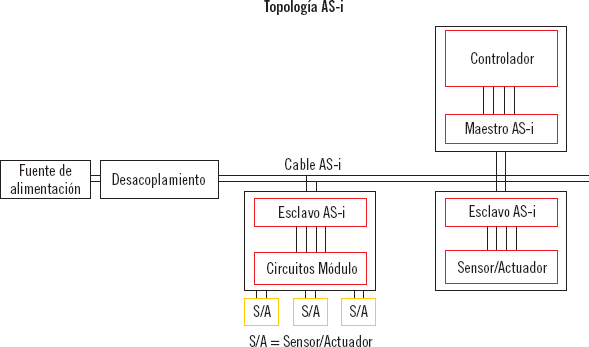

En él se pueden observar los distintos elementos que intervienen en el protocolo; estos son los siguientes:

El acceso a la red utiliza el método maestro-esclavo, donde el PLC es el maestro y los dispositivos acoplados al bus AS-i, los esclavos.

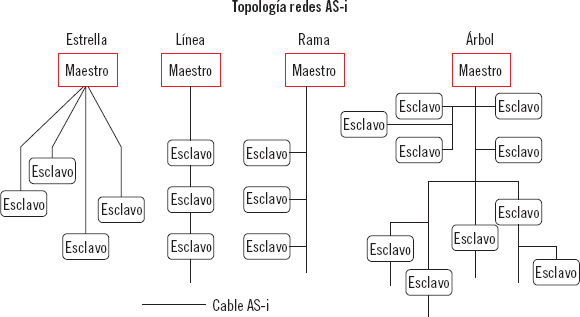

Los dispositivos AS-i puede conectarse bajo alguna de las siguientes estructuras: estrella, línea, rama y árbol. La figura siguiente muestra las distintas topologías de montaje.

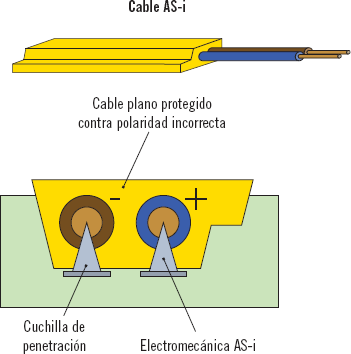

Cable AS-i

Es el medio de interconexión de todos los dispositivos del bus que transmite la información entre ellos.

Las características principales del cable AS-i son:

Nota

La técnica de penetración de las cuchillas en el cable AS-i también se conoce como conexión vampiro.

Maestro AS-i

El maestro de una red AS-i se encarga de recibir los datos enviados por los sensores y los actuadores y reenviarlos al PLC o al equipo que los haya solicitado ubicado del nivel superior, a través la pasarela correspondiente (gateway).

Nota

El término inglés para denominar a los equipos que actúan de pasarela es gateway.

Gateway es un dispositivo que permite conectar una red AS-i con otra red de nivel superior, como ejemplo, ProfiBus, DeviceNet, etc.

Cada cierto tiempo el maestro AS-i intercambia datos con cada uno de los esclavos AS-i del bus.

Esclavo AS-i

Se encargan de conectar los sensores y actuadores al bus AS-i. Para ello disponen los circuitos electrónicos AS-i así como los puntos de conexión de los sensores y actuadores.

En un bus AS-i pueden conectarse hasta 62 esclavos AS-i.

El diseño de los esclavos AS-i permite realizar sistemas descentralizados. Existen esclavos AS-i, que actúan como acopladores de dispositivos convencionales.

Fuente de alimentación AS-i

Suministra energía eléctrica tanto al bus AS-i como a los sensores y actuadores conectados a él. Distribuye en corriente continua una tensión de 30 V y una intensidad de hasta 8 A, lo que permite suministrar hasta 240 W de potencia eléctrica. Puede suministrar una alimentación auxiliar de 24 V en corriente continua. Las fuentes de alimentación disponen de protecciones eléctricas contra sobretensiones, cortocircuitos y sobrecargas, siendo independiente su ubicación en la red AS-i.

Bloque electro-mecánico AS-i

Es el dispositivo donde se conecta el cable AS-i. La conexión se realiza utilizando una técnica determinada de montaje. El soporte está normalizado con objeto de que la penetración de las cuchillas en el cable, y por tanto la unión eléctrica entre el bus y el cable, se realice de forma adecuada.

Otros componentes AS-i

Según los catálogos de los fabricantes adscritos al consorcio AS-i, entre otros se puede localizar los siguientes:

Aplicación práctica

Panaderías Reunidas S. L. está realizando el proceso de automatización de una de sus naves, en la que se encuentran 30 hornos, con sus correspondientes sensores de temperatura conectados a un PLC. Por necesidades de técnicas necesita cambiar y modificar los sensores de temperatura, teniendo en cuenta que el sensor más alejado está ubicado a 150 m. Tomando como referencia la tabla siguiente, razone las siguientes cuestiones: ¿qué bus o red de comunicaciones se seleccionaría? ¿En qué nivel de la pirámide CIM se ubica? ¿Cuáles son los elementos o dispositivos que son necesarios para realizar la nueva instalación?

| BUS DE CAMPO | TOPOLOGÍA | MEDIO FÍSICO | VELOCIDAD | DISTANCIA POR SEGMENTO | NODOS POR SEGMENTO | ACCESO AL MEDIO |

| AS-i | Bus lineal Árbol estrella | Cable 2 hilos | 167 Kbps | Hasta 100 m sin repetidor/300 m con repetidor | 32-62 | Maestro/esclavo |

| BITBUS | Bus lineal | Par trenzado Fibra óptica | Hasta 1’5 Mbps | Hasta 1.200 m | 29 | Maestro/esclavo |