Capítulo 1

Seguridad en el almacén

Las actividades realizadas en los almacenes, al igual que en cualquier otro centro de trabajo, generan riesgos para los trabajadores. Si se toman las medidas preventivas necesarias en la empresa y si los trabajadores realizan sus actividades con seguridad, se pueden evitar muchos riesgos o, al menos, minimizar la probabilidad de que ocurran.

Las caídas, el desplome de cargas, el atropello por parte de los vehículos de transporte, etc., pueden dar lugar a consecuencias más o menos graves. Por ello, es fundamental que todo trabajador de almacén conozca bien los riesgos que se dan en su trabajo y saber qué hacer ante el peligro. De esta manera, se protegerá así mismo y a sus compañeros, además de velar por las instalaciones y equipos de la empresa.

La seguridad laboral es el conjunto de procedimientos, sistemas, métodos y técnicas cuyo objetivo es eliminar o, al menos disminuir, los riesgos que pueden dar lugar a accidentes de trabajo.

Nota

Dentro de la prevención de riesgos laborales, la denominada Seguridad en el Trabajo es la especialidad encargada de evitar los accidentes de trabajo.

Las técnicas, procedimientos, etc., que pueden darse en los almacenes son los siguientes:

Ejemplo de accidente de trabajo en un almacén

Recuerde

La seguridad laboral busca eliminar o disminuir los riesgos que pueden dar lugar a accidentes.

Por otro lado, no hay que olvidar la importancia de las técnicas de seguridad, es decir, el conjunto de procedimientos y recursos utilizados para conocer y suprimir los peligros, reducir los riesgos y proteger a los trabajadores ante posibles accidentes o sus consecuencias.

Las clasificaciones que pueden realizarse de las técnicas de seguridad dadas en un almacén son muchas. A continuación, serán citadas las más importantes.

Importante

Aunque las técnicas de seguridad son independientes, el funcionamiento en conjunto de todas ellas consigue, de forma eficaz, mejorar la seguridad de las condiciones en el trabajo.

En primer lugar, se pueden citar las técnicas analíticas, las cuales, como su propio nombre indica, tienen el objetivo de analizar los riesgos. Estos riesgos serán valorados posteriormente.

Nota

Las técnicas analíticas no evitan los riesgos, ya que su función es analizarlos.

Las técnicas analíticas pueden dividirse en técnicas previas al accidente y técnicas posteriores al accidente.

Las técnicas analíticas previas al accidente se elaboran para evitar que este ocurra. Las principales son:

Por su parte, las técnicas analíticas posteriores al accidente, al no poder evitarlo, sirven para registrarlo, conocer las causas y así evitarlo en un futuro, etc. Dentro de estas técnicas destacan:

Nota

Los costes de los accidentes de trabajo pueden ser directos, es decir, los que afectan directamente a la empresa y por ello pueden ser cuantificados (gastos médicos, indemnización al afectado…) o indirectos, es decir, los que se producen posteriormente al accidente y la empresa no puede cuantificar de forma segura (pérdidas en la producción, retrasos en las entregas, mala imagen de la empresa, etc.).

Otras técnicas de seguridad son las técnicas operativas. El objetivo de estas es evitar los accidentes mediante la aplicación de:

Nota

La eficacia de las técnicas operativas, en parte, depende de los datos y resultados obtenidos de las técnicas analíticas.

Por otro lado, se encuentran las técnicas de previsión, es decir, las destinadas a evitar el riesgo, actuando sobre las causas básicas. Estas técnicas son las que están por detrás de las causas inmediatas y se involucran en el fondo de las cuestiones, por lo que es necesario que se implique toda la empresa.

Por último, se pueden destacar las técnicas de prevención. Lo normal es que estas técnicas sean llevadas a cabo de forma conjunta y programada, por profesionales dedicados a la prevención, ya sea a través de un servicio de prevención propio o un servicio de prevención ajeno.

Las técnicas de prevención pueden ser médicas (reconocimientos, tratamientos, educación sanitaria…) o no médicas. Mediante estas últimas se pretende luchar contra los accidentes de trabajo, evitándolos o al menos reduciendo sus consecuencias. Las técnicas no médicas normalmente son generales (su aplicación disminuyen o evitan varios tipos de riesgos) o específicas (se aplican ante riesgos concretos).

El reconocimiento médico de un trabajador es una técnica de prevención.

Tal y como se ha comentado anteriormente, la seguridad laboral tiene por objetivo eliminar o, al menos disminuir, los riesgos que pueden dar lugar a accidentes de trabajo; de ello se encarga la especialidad preventiva denominada Seguridad en el Trabajo. Tanto seguridad preventiva, como seguridad laboral o seguridad en el trabajo se pueden considerar el mismo término.

Nota

Las especialidades o áreas de estudio de la prevención son varias:

El campo de actuación de la Seguridad en el Trabajo es acorde con las actividades sobre las que haya que actuar. Por lo general, los elementos objeto de estudio son:

Los lugares de trabajo son aquellos donde los trabajadores desempeñan su actividad. Además de edificios o establecimientos propios del almacén, se considerarán lugares de trabajo aquellas áreas no edificadas y otros lugares a los que el trabajador tenga acceso en el marco de su trabajo (servicios, comedores, etc.).

Las características de estos lugares y los hechos que en ellos se dan pueden tener una influencia importante en las condiciones de trabajo y en la generación de riesgos, los cuales pueden dar lugar a distintos accidentes. Los principales riesgos ligados a los lugares de trabajo de un almacén son:

Actividades

1. Exponga los 5 riesgos, ligados a los lugares de trabajo, que crea que se dan con más frecuencia en un almacén de fruta.

2. Cite el riesgo, ligado a los lugares de trabajo, que crea que es el más grave que puede darse en un almacén de productos cárnicos. Razone su respuesta.

Aplicación práctica

Imagine que en el almacén donde usted trabaja se han dado los siguientes casos durante el último año:

¿Qué especialidad de la prevención debe ocuparse de cada caso? Razone su respuesta.

SOLUCIÓN

Entre los riesgos más importantes debidos al uso de herramientas pueden encontrarse:

En muchas ocasiones, estos riesgos son provocados por un uso inadecuado, utilización de herramientas defectuosas o de mala calidad, transporte y almacenamiento incorrecto, etc.

Respecto a las máquinas y equipos, los riesgos más importantes pueden ser:

Nota

Al utilizar máquinas y equipos también pueden darse problemas ocasionados por ruido, por vibraciones, por radiaciones, por mala postura, etc., pero estos riesgos no son analizados por la Seguridad en el Trabajo, sino por la Higiene Industrial o la Ergonomía.

En este punto hay que destacar que son las instalaciones eléctricas del almacén las que tienen mayor incidencia a la hora de generar riesgos, ya que las malas condiciones o fallos en las instalaciones eléctricas pueden dar lugar a incendios, explosiones, electrización, electrocución… Los trabajadores pueden sufrir graves accidentes, ya sea a través del contacto eléctrico directo o del contacto eléctrico indirecto.

Definición

Contacto eléctrico directo

Es el que sufre una parte del cuerpo con un elemento activo de una instalación eléctrica.

Contacto eléctrico indirecto

Se produce cuando un individuo entra en contacto con algún elemento que no forma parte del circuito eléctrico, pero que ha adquirido tensión accidentalmente.

Actividades

3. Busque información para indicar cuáles son los colores indicativos de los cables de puesta a tierra.

4. Cite algún ejemplo de contacto eléctrico indirecto.

La seguridad contra incendios contempla un conjunto de medidas encaminadas no solo a evitar el inicio del fuego, sino a controlar y eliminar la propagación de este y las graves consecuencias que puede producir.

Incendio en un almacén

La prevención reduce al mínimo las posibilidades de inicio de un incendio, mientras que la protección trata de evitar la propagación y reducir al mínimo sus consecuencias.

Sabía que...

Entre los factores necesarios que determinan el riesgo de incendio destacan el combustible, el comburente, el calor y una reacción en cadena.

Como no todos los materiales que se manipulan y transportan en un almacén son iguales, habrá que tomar medidas preventivas específicas en función de cada uno de ellos. Además, hay que tener en cuenta que la manipulación y trasporte siempre debe realizarse utilizando medios mecánicos; solo en caso de ser imposible, la manipulación y transporte debe realizarse de forma manual.

Al manipular mecánicamente una carga, los principales riesgos son los accidentes que pueden ocasionar la caída de objetos por desplome, el vuelco de los equipos de transporte, el atropello por parte de los vehículos y el atrapamiento por los elementos móviles de estos vehículos, mientras que la manipulación manual de cargas principalmente puede dar lugar a lesiones dorsolumbares y fatiga física.

Actividades

5. Investigue qué peso suelen tener los sacos de yeso. ¿Cree que su transporte manual puede provocar lesiones? Justifique su respuesta.

6. Haga un esquema mental de un almacén e indique qué zonas poseen mayor número de obstáculos.

Aplicación práctica

Imagine que en el almacén donde usted trabaja se han dado los siguientes casos de contacto eléctrico:

Indique, razonando su respuesta, qué tipo de contacto eléctrico se ha producido en cada caso.

SOLUCIÓN

Cuando no es posible evitar los riesgos, al menos hay que minimizarlos. Entre otras, dos formas para minimizar los riesgos en las zonas donde se produce el flujo logístico de materiales es implantar sistemas de protección colectiva y que los trabajadores utilicen equipos de protección individual.

Los sistemas de protección colectiva son aquellos medios de seguridad utilizados para proteger a varios trabajadores a la vez. Ya sea para minimizar el riesgo o para controlarlo, los principales sistemas de protección colectiva en almacenes son:

Iluminación

A pesar de ser un factor de calidad de vida, a la iluminación, en muchas ocasiones, no se le da la debida importancia.

Aperturas y focos en el techo: permiten una buena iluminación natural y artificial.

Los ojos suelen adaptarse, al menos a corto plazo, a condiciones deficientes de iluminación. Pero si la deficiencia de iluminación es prolongada, se puede empezar a sufrir molestias, a veces directamente en los ojos (irritación, cansancio ocular, etc.) y otras veces molestias no oculares, como dolor de cabeza o fatiga.

En cualquier centro de trabajo, sea un almacén o no, es imprescindible que las tareas se realicen bajo unas óptimas condiciones de iluminación. Para ello, hay que:

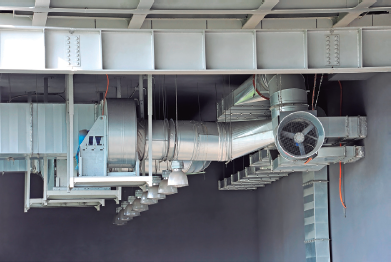

Ventilación

Se trata de un sistema de protección colectiva basado en la sustitución del aire del interior de un recinto por otro en mejores condiciones (temperatura, humedad, pureza, etc.).

Equipos de ventilación artificial en el techo del almacén

En almacenes normalmente hay dos tipos de ventilación: natural (basada en aperturas en el edificio como puertas, ventanas…) y artificial (basada en máquinas y/o equipos que extraen, producen e introducen aire para mantenerlo en buenas condiciones en el centro de trabajo).

Ya sea natural y/o artificial, otra clasificación distingue entre:

Importante

Ventilación general y ventilación localizada deben estar presentes en un almacén, ya se utilicen por separado o a la vez.

Climatización

La temperatura y el grado de humedad en los almacenes son dos condicionantes importantes para salvaguardar la salud de los trabajadores (resfriados, fatiga, etc.). Por ello, es necesario disponer de un buen sistema de climatización.

Equipos de climatización en el tejado del almacén

El Real Decreto 486/1997, de 14 de abril, por el que se establecen las disposiciones mínimas de seguridad y salud en los lugares de trabajo, en su artículo 7 refleja las obligaciones del empresario respecto a las condiciones ambientales, destacando su punto 1:

La exposición a las condiciones ambientales de los lugares de trabajo no deberá suponer un riesgo para la seguridad y salud de los trabajadores. A tal fin, dichas condiciones ambientales y, en particular, las condiciones termohigrométricas de los lugares de trabajo deberán ajustarse a lo establecido en el anexo III.

El mencionado Anexo III del Real Decreto 486/1997 dice, entre otras cosas, que en los locales de trabajo cerrados:

La temperatura de los locales donde se realicen trabajos sedentarios propios de oficinas o similares estará comprendida entre 17 y 27 ºC.

La temperatura de los locales donde se realicen trabajos ligeros estará comprendida entre 14 y 25 ºC.

La humedad relativa estará comprendida entre el 30 y el 70 %, excepto en los locales donde existan riesgos por electricidad estática en los que el límite inferior será el 50 %.

De este Anexo claramente se puede extraer que en todas las zonas de trabajo cerradas del almacén las tareas se realizarán con una temperatura de 14-25 ºC, excepto en las oficinas de la empresa que será de 17-27 ºC. Como las cámaras frigoríficas obviamente no cumplirán lo indicado, hay que tomar otras medidas excepcionales (ropa de trabajo adecuada, límite del tiempo de exposición, rotar a los trabajadores…).

Recuerde

Según el Real Decreto 486/1997, la exposición a las condiciones ambientales de los lugares de trabajo no deberá suponer un riesgo para la seguridad y salud de los trabajadores.

Señalización de seguridad

La señalización de seguridad es un tipo de protección colectiva que siempre debe utilizarse como medida complementaria. La señalización será analizada más adelante, concretamente en el punto “Medidas de prevención a nivel de diseño del almacén”.

Limpieza, orden y mantenimiento

Aunque no son sistemas de protección, la limpieza, el orden y el mantenimiento sí son medidas que protegen colectivamente a los trabajadores. Por ello, se analizan en este apartado.

En conjunto con el orden, la limpieza es una de las medidas básicas para la prevención de riesgos. Por ello, hay que fomentar el interés de los trabajadores de los almacenes por estas tareas básicas que pueden evitar caídas a distinto nivel, choques, incendios, presencia de polvo…

En el Real Decreto 486/1997, de 14 de abril, por el que se establecen las disposiciones mínimas de seguridad y salud en los lugares de trabajo se hace alusión, en su Anexo II, al orden, la limpieza y el mantenimiento:

1. Las zonas de paso, salidas y vías de circulación de los lugares de trabajo y, en especial, las salidas y vías de circulación previstas para la evacuación en casos de emergencia deberán permanecer libres de obstáculos de forma que sea posible utilizarlas sin dificultades en todo momento.

2. Los lugares de trabajo, incluidos los locales de servicio, y sus respectivos equipos e instalaciones se limpiarán periódicamente y siempre que sea necesario para mantenerlos en todo momento en condiciones higiénicas adecuadas. A tal fin, las características de los suelos, techos y paredes serán tales que permitan dicha limpieza y mantenimiento.

Se eliminarán con rapidez los desperdicios, las manchas de grasa, los residuos de sustancias peligrosas y demás productos residuales que puedan originar accidentes o contaminar el ambiente de trabajo.

3. Las operaciones de limpieza no deberán constituir por sí mismas una fuente de riesgo para los trabajadores que las efectúen o para terceros, realizándose a tal fin en los momentos, de la forma y con los medios más adecuados.

4. Los lugares de trabajo y, en particular, sus instalaciones, deberán ser objeto de un mantenimiento periódico, de forma que sus condiciones de funcionamiento satisfagan siempre las especificaciones del proyecto, subsanándose con rapidez las deficiencias que puedan afectar a la seguridad y salud de los trabajadores.

Si se utiliza una instalación de ventilación, deberá mantenerse en buen estado de funcionamiento y un sistema de control deberá indicar toda avería siempre que sea necesario para la salud de los trabajadores.

En el caso de las instalaciones de protección, el mantenimiento deberá incluir el control de su funcionamiento.

El adecuado orden y limpieza en los almacenes, además del correcto mantenimiento, dará lugar a menos accidentes y enfermedades. Además, fomentará una mayor eficiencia laboral, ya que los trabajadores realizarán sus tareas de forma más segura y cómoda, traduciéndose en una mayor producción en la empresa.

Pasillo del almacén limpio y libre de obstáculos

Importante

El mantenimiento del adecuado orden y la limpieza es una de las obligaciones de los trabajadores, es decir, cada uno de ellos mantendrá en condiciones su lugar de trabajo y así evitar que se constituya una fuente de riesgo adicional.

Ante la presencia de cables y equipos móviles, también hay que tomar las adecuadas medidas preventivas. Respecto a los cables hay que decir que estos nunca deben encontrarse a nivel del pavimento, sino por paredes, debajo del pavimento, etc., mientras que la maquinaria móvil debe encontrarse señalizada y, cuando deje de utilizarse, estacionada en el lugar destinado para ello.

Por último, indicar que el correcto orden y limpieza del lugar de trabajo no podrá darse en condiciones si los trabajadores no poseen hábitos consolidados para ello. De esta manera, hay que:

Recuerde

Hay que considerar la limpieza y la ordenación como tareas propias del trabajo.

Sistemas de protección contra incendios

Son aquellos destinados a, en caso de iniciarse un incendio, limitar su propagación y reducir sus consecuencias. Al igual que la señalización, los sistemas de protección contra incendios serán analizados más adelante, en el apartado “Medidas de prevención a nivel de diseño del almacén”.

El Real Decreto 773/1997 define al equipo de protección individual como:

Cualquier equipo destinado a ser llevado o sujetado por el trabajador para que le proteja de uno o varios riesgos que puedan amenazar su seguridad o su salud, así como cualquier complemento o accesorio destinado a tal fin.

Los trabajadores deben saber que:

Recuerde

Los sistemas de protección colectiva son prioritarios sobre los equipos de protección individual.

Equipos de protección individual más utilizados en almacenes

Estos equipos se describen y analizan a continuación.

Guantes

Los guantes están destinados a la protección de las manos frente a riesgos; en el caso particular de los almacenes contra riesgos mecánicos, riesgos químicos, riesgos biológicos, etc. Por ello, hay que tener muy claro qué tipo de guantes están específicamente diseñados para los riesgos y tareas correspondientes.

Para la elección de los guantes deben evaluarse los riesgos, ya que ello determinará las propiedades relevantes y niveles de prestación aceptables.

Guantes contra agresiones mecánicas

Calzado para la protección individual

Según la NTP 813, el calzado para la protección individual puede ser:

Según las definiciones anteriores, el nivel de protección es mayor con el calzado de seguridad, luego con el calzado de protección y el que menor grado de protección ofrece es el calzado de trabajo.

Calzado para trabajadores de almacén

Por lo general, y siguiendo la NTP 813, los trabajadores de almacenes deben utilizar calzado de seguridad con las siguientes características:

Definición

Material dieléctrico

Aquel considerado como mal conductor de la electricidad.

Material hidrófugo

Aquel que evita la filtración de la humedad.

Protectores dorsolumbares

En los almacenes muchos trabajadores, sobre todo los que manipulan constantemente carga de forma manual, pueden sufrir lesiones dorsolumbares. Los problemas en la espalda (en la columna o musculares) y cintura deben ser evitados, entre otros, con la ayuda de equipos de protección individual, como es el caso de fajas y cinturones. Estos equipos también son muy recomendados cuando el trabajador ya sufre patologías.

Faja dorsolumbar

Casco de seguridad

En el caso de que los trabajadores del almacén puedan sufrir daños en la cabeza (por golpes, caída de la carga…) o de otra índole, por ejemplo, por contactos eléctricos, deben hacer uso de cascos de seguridad para reducir las posibles consecuencias.

Trabajador de almacén con casco de seguridad

Protectores auditivos

Si en el ambiente de trabajo hay un alto nivel de ruido y con el tiempo puede producir lesiones auditivas, los trabajadores del almacén deben utilizar protectores auditivos.

Protectores auditivos: tapones

Nota

En caso de que en el área de trabajo se sobrepase el valor de exposición a ruido de 87 dB(A), los trabajadores obligatoriamente utilizarán un protector auditivo.

La fabricación y comercialización de los protectores auditivos (orejeras o tapones) se rige por la normativa propia de los Equipos de Protección Individual (EPI), siendo necesaria la certificación de la Unión Europea (CE) que garantiza el cumplimiento de ciertas prestaciones.

Protectores respiratorios

Si en el almacén las partículas o sustancias presentes en el aire pueden afectar a la salud de los trabajadores, estos deben utilizar protectores respiratorios, como es el caso de las mascarillas. Su utilización es muy importante si se almacenan productos peligrosos (biológicos, químicos, etc.).

Mascarilla

Nota

En este apartado no se han desarrollado otros EPI, como por ejemplo protectores oculares y ropa de trabajo, porque normalmente no son necesarios en los almacenes. Hay que tener en cuenta que la ropa de trabajo no puede considerarse EPI si no realiza la función exclusiva de proteger; por ello, muchas indumentarias utilizadas en almacenes no son EPI.

Actividades

7. Investigue por qué los sistemas de protección colectiva son prioritarios sobre los equipos de protección individual.

8. Investigue qué son los equipos de protección individual de categoría III.

En cualquier almacén, al igual que en todo centro de trabajo, hay una serie de riesgos a los que están expuestos los trabajadores. A continuación, será analizado el riesgo de accidente.

Los principales accidentes que se pueden dar en un almacén son:

Los golpes pueden darse al utilizarse herramientas de golpeo, al chocar contra objetos inmóviles o al producirse un impacto contra equipos y vehículos de transporte. En el caso de los conductores de los vehículos, el golpe puede ser debido al volcar el equipo.

Los cortes normalmente se dan al utilizar herramientas cortantes, por ejemplo: tijeras, cúter, etc.

En el caso de las torceduras, las principales causas pueden ser la caída al mismo nivel, pisar sobre objetos, introducir las manos en elementos móviles…

Por su parte, las fracturas pueden tener diversas causas como: caída al mismo nivel, caída a distinto nivel, caída de objetos por desplome, vuelco de equipos de transporte, vuelco de estanterías, atropello por vehículos, atrapamiento por los elementos móviles de máquinas y vehículos de transporte…

Los pinchazos que un trabajador de almacén puede sufrir tienen sus principales causas en la utilización de herramientas y equipos, y en los clavos que pueden hincarse en manos y pies.

Por otro lado, los aplastamientos pueden producirse por elementos móviles de máquinas y vehículos, por el desplome de objetos y/o estanterías y por el vuelco de equipos de transporte.

Las amputaciones de miembros suele tener su principal causa en el atrapamiento por los elementos móviles de máquinas y vehículos de transporte.

La causa de la tetanización muscular, las embolias y las quemaduras internas puede ser el contacto eléctrico. El riesgo de contacto eléctrico se da siempre que se realizan trabajos donde entra en juego la electricidad.

Otro de los accidentes que pueden sufrir los trabajadores de almacén es una quemadura externa, cuya causa puede ser tocar elementos calientes, un incendio, un contacto eléctrico, el contacto con sustancias peligrosas…

Por último, la muerte también puede darse en un almacén. Muchas y diversas pueden ser las causas como: caída a distinto nivel, un incendio, una explosión, contacto eléctrico, vuelco de objetos, estanterías y equipos de transporte, atropello por vehículo, golpe con un objeto transportado por una grúa...

Sabía que...

La muerte al sufrir un contacto eléctrico puede darse por fibrilación ventricular o por asfixia.

Definición

Tetanización muscular

Contracción continua de un músculo a una frecuencia mayor a la de la fusión tetánica, causada por la estimulación del músculo o del nervio correspondiente.

Embolia

Obstrucción que impide el flujo sanguíneo. Las embolias producidas por el contacto eléctrico son debidas al efecto electrolítico en la sangre.

Aunque no muchos almacenes utilizan puentes grúas para el traslado de materiales, donde estén, el peligro es considerable.

Anteriormente se han citado los principales accidentes que pueden sufrir cualquiera de los trabajadores de un almacén. A continuación, se citarán los accidentes más específicos, teniendo en cuenta la actividad que se esté realizando.

Durante las operaciones de carga y descarga de los camiones, los principales accidentes que pueden darse son los siguientes:

Durante las operaciones de extracción y estiba de la mercancía los riesgos son los mismos que al cargar y descargar los camiones, es decir, golpes, fracturas, aplastamientos, amputaciones y muerte, pero hay un riesgo más con respecto a la carga y descarga de camiones: el vuelco de las estanterías.

En la actualidad, todo almacén debe cumplir una serie de retos, como la correcta previsión, un eficiente funcionamiento, la realización de las tareas con seguridad, etc. El correcto diseño del almacén es esencial para cumplir todo ello.

A la hora de proyectar un almacén hay que tener en cuenta una serie de medidas de seguridad. Algunas de estas medidas son la señalización del almacén, los elementos antiincendios a instalar y el diseño de los pasillos y estanterías.

Señalización

La señalización de seguridad es un tipo de protección colectiva que siempre debe utilizarse como medida complementaria.

Consiste en el uso de señales visuales y sonoras para informar a los trabajadores sobre determinados riesgos, prohibiciones, obligaciones, etc., en materia de seguridad. Para que la señalización sea eficaz debe:

Los principales tipos de señales que se pueden encontrar en los almacenes son:

Debido a su mayor importancia dentro del almacén, solo serán analizadas las tres primeras.

Recuerde

La señalización debe ser clara y atraer la atención de los trabajadores.

Señales en forma de panel

Entre las señales en forma de panel destacan:

Aunque las anteriores son las principales señales en forma de panel, puede que, en ocasiones, en el almacén se vea la denominada “Señal complementaria de riesgo permanente”. Se empleará cuando sea necesario indicar un riesgo permanente de choque, caída, etc., por ejemplo, en un muelle.

Señales en el suelo

Son señales que intentan reducir el peligro generado por el propio movimiento de cargas. Pintadas o impresas, las principales son:

Señalización en el suelo: lugar de tránsito para peatones delimitado del lugar de circulación para vehículos de transporte.

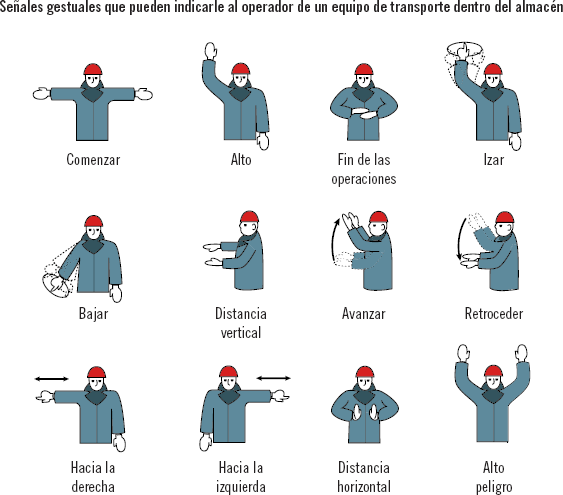

Señales gestuales

Si en un almacén el operador de un equipo no puede realizar con seguridad su tarea por falta de visibilidad, otro trabajador debe ayudarle mediante señales gestuales.

Importante

El trabajador encargado, denominado señalista, debe haber sido formado para realizar las señales de forma correcta. El operador del equipo de transporte también debe ser formado para comprender lo que le están indicando.

Actividades

9. Visite un almacén y cite el tipo de señales que hay en el mismo.

10. Siguiendo con la actividad anterior, ¿cree que faltan señales para garantizar la seguridad de los trabajadores? Justifique su respuesta.

Diseño de los pasillos

El correcto diseño de los pasillos de un almacén es esencial para acortar los tiempos de las operaciones y consecuentemente reducir los costos económicos, pero también es importante desde el punto de vista de la seguridad.

Nota

Al ser un manual de prevención, en este punto solo será tratado el diseño de los pasillos desde el punto de vista de la prevención.

Lo principal de todo es que el propio diseño de los pasillos no genere riesgos por sí mismo. A partir de esta premisa, lo siguiente es que el diseño de los pasillos ayude a evitar los riesgos o, al menos, a minimizarlos.

Una primera idea es que el suelo de los pasillos debe ser resistente, tanto al paso de los equipos de transporte como a las cargas a soportar.

Por otro lado, está claro que el suelo tiene que evitar caídas. Debe ser de material antideslizante; incluso cuando el riesgo es más evidente puede hacerse uso de materiales complementarios. Algunos ejemplos son:

También tiene su importancia la correcta iluminación y ventilación de los pasillos, incluso que los trabajadores tengan un fácil acceso a los extintores de incendio y salidas de emergencia.

Igualmente es esencial que los pasillos reúnan las correctas condiciones para que, con seguridad, puedan depositarse y retirarse materiales. Por ello, hasta donde sea posible, los pasillos deben ser rectos y conducir directamente a las salidas; además, deben formar el menor número de cruces posibles.

Nota

Una buena parte de los accidentes en los almacenes se dan en los cruces.

Otro tema importante desde el punto de vista de la seguridad es la anchura de los pasillos. Para ello, hay que tener en cuenta lo siguiente:

Por último, hay que citar la importancia del tema tratado en el punto anterior: la señalización. Ya sea en forma de panel o en el suelo, sonoras, luminosas, etc., las señales en los pasillos del almacén deben:

Elementos antiincendio

Los elementos o sistemas contra incendios son aquellos destinados a, en caso de iniciarse un incendio, limitar su propagación y reducir sus consecuencias. Destacan:

Como los trabajadores de almacenes únicamente pueden advertir la presencia de sistemas de detección y alarma y sistemas de extinción, serán solo estos los que se analicen a continuación.

Sistemas de detección de incendio

Descubren la presencia de un fuego en un lugar determinado y envían la señal a otros sistemas (principalmente alumbrado de emergencia y alarma) para que avisen del hecho peligroso.

Detector de incendio: avisa de un incendio en su fase inicial.

Nota

Los sistemas de detección de incendios revelan la presencia de fuego a través de alguno de los fenómenos acompañantes del mismo: gases, humos, alta temperatura, etc.

La presencia de instalaciones automáticas de detección de incendios se ha reducido por normativa a los locales de pública concurrencia. Es lógico en este tipo de locales porque la detección precoz de un incendio permitirá el rápido control del fuego y limitará la probabilidad de evacuación en grandes almacenes, hospitales, aparcamientos, etc.

Por último, indicar que en la instalación de detectores de incendio hay que tener en cuenta las ordenanzas de los diferentes municipios.

Sistema de alarma

Normalmente se basan en señales acústicas, señales visuales o la combinación de ambas.

Generalmente las señales acústicas (sonido audible) son las que avisan sonoramente de la situación de emergencia.

Alarma: su sonido alerta de una situación peligrosa.

Por otro lado, las señales visuales suelen darse por medio del alumbrado de emergencia, sistema basado en luminarias para que sean atendidas en caso de emergencia.

Alumbrado de emergencia: sus lámparas se encienden ante una situación peligrosa.

Sistemas de extinción

Están basados en la utilización de:

Los extintores de incendio portátiles son aquellos equipos (bombonas metálicas), manejados manualmente, que contienen agentes a presión destinados a apagar fuego.

Extintor de incendio portátil

Nota

La NTP 536 es la referida a la utilización de extintores de incendio portátiles.

Antes de usar un extintor hay que tener en cuenta una serie de aspectos, entre los que destacan los siguientes:

Las reglas generales al usar un extintor son:

Por otro lado, los trabajadores de almacenes deben saber que hay agentes/productos extintores más adecuados que otros para un tipo de fuego concreto o que simplemente son los únicos adecuados. Los fuegos son clasificados por letras:

En la siguiente tabla se muestran distintos agentes/productos extintores y su adecuación o inadecuación a un tipo u otro de fuego.

| Agentes extintores y su adecuación a las distintas clases de fuego | ||||

| Clase A | Clase B | Clase C | Clase D | |

| Agua a chorro |  |

|

|

|

| Agua pulverizada |  |

|

|

|

| Espuma |  |

|

|

|

| Polvo polivalente ABC |  |

|

|

|

| Polvo Normal BC |  |

|

|

|

| Anhídrico carbónico |  |

|

|

|

| Derivados halogenados |  |

|

|

|

| Productos específicos |  |

|

|

|

Excelente Excelente  Bueno Bueno  Aceptable Aceptable  Inaceptable Inaceptable |

||||

En la medida de lo posible, los extintores se situarán en paredes, a una altura óptima que permitan ser descolgados con facilidad, no situándose nunca el extremo superior a más de 1,70 m.

Por lo general, los extintores se instalarán próximos a las salidas y en todos aquellos puntos donde haya más probabilidad de generarse un incendio. El número de extintores debe ser suficiente y no estar distanciados unos de otros más de 15 m. Aunque no es obligatorio, se recomienda instalar extintores cerca de cuadros eléctricos generales, de servidores, equipos informáticos, etc., y nunca en escaleras y pasillos para evitar entorpecer una posible evacuación. También es recomendable colocar extintores cercanos a puntos especiales:

Para el correcto mantenimiento de los extintores hay que diferenciar entre las revisiones a realizar por empresas especializadas y las revisiones a realizar por los propietarios de los almacenes:

Recuerde

No habrá una separación mayor de 15 m entre extintor y extintor.

Actividades

11. ¿Cuáles son los tipos de extintores que puede haber en un almacén de materiales de construcción?

12. Visite un almacén y visualice los extintores que hay, ¿cree que cada uno de ellos es el apropiado en la zona donde se encuentra (según el tipo de material o instalación que hay en ese lugar)? Justifique su respuesta.

El otro sistema de extinción se basa en la utilización de bocas de incendio equipadas, equipos de lucha contra incendios que permiten transportar y proyectar agua. Son muy eficaces, ya que proporcionan agua de forma inmediata y continua, siendo especialmente útiles en las primeras fases de un incendio.

Boca de incendio equipada

Conectadas permanentemente a una red de abastecimiento de agua, las bocas de incendio están compuestas principalmente por una manguera, una válvula de cierre manual y una boquilla.

Teniendo en cuenta la normativa contra incendios, las bocas de incendio se clasifican según los diámetros nominales de las mangueras. De esta manera, se pueden encontrar:

Ya sean de 25 o 45, las boquillas-lanzas de las mangueras permitirán cerrar la salida de agua y lanzar esta misma a chorro lleno o de forma pulverizada.

Por otro lado, hay que explicar la obligatoriedad de las bocas de incendio. En dicha obligatoriedad entra en juego si el establecimiento es de uso industrial (destinado a desarrollar procesos o actividades destinados a la producción de bienes materiales) o no. Como los almacenes son establecimientos de uso no industrial, hay que tener en cuenta que las bocas de incendio son obligatorias si el establecimiento:

Como los almacenes son establecimientos con alto riesgo de incendio, aparte de que algunos de ellos pueden albergar a más de 500 personas, sí es obligatorio que tengan bocas de incendio emplazadas y distribuidas, teniendo en cuenta que:

Importante

Las proximidades de las bocas de incendio estarán libres de obstáculos para que el acceso a ellas sea cómodo.

Para finalizar el análisis de las bocas de incendio equipadas hay que hablar de su mantenimiento.

Cada 3 meses, el personal titular de la instalación:

Cada año, el personal de mantenimiento autorizado:

Cada 5 años, el personal de mantenimiento autorizado:

Definición

Racor

Pieza que sirve para unir tubos y otros perfiles cilíndricos.

Aplicación práctica

Imagine que en el pequeño almacén donde usted trabaja se encuentran los siguientes extintores de incendio portátiles:

Indique, razonando su respuesta, cuáles son los hechos correctos y cuáles los incorrectos.

SOLUCIÓN

Diseño de estanterías

El diseño de las estanterías es esencial para el correcto funcionamiento del almacén. Además, ello incide en otros hechos, por ejemplo, en la seguridad.

El sistema de almacenaje en estanterías escogido es fundamental porque dependiendo de uno u otro los riesgos serán diferentes.

Nota

Los riesgos no son los mismos si el sistema es de paletización convencional en estanterías metálicas o mediante sistemas de almacenamiento compactos, automáticos, etc.

Desde el punto de vista de la prevención, al diseñar una estantería hay que tener en cuenta que el riesgo principal al almacenar en estanterías es el desplome de las mismas. Como este riesgo puede dar lugar a consecuencias gravísimas, hay que extremar las siguientes precauciones:

Recuerde

Las estanterías deben estar bien fijadas, estabilizadas y arriostradas.

Respecto a las mercancías peligrosas u otras mercancías semejantes, no hay una normativa española específica o concreta relativa a los almacenes. La única norma que puede tener relación directa es el Real Decreto 145/1989, de 20 de enero, por el que se aprueba el Reglamento Nacional de Admisión, Manipulación y Almacenamiento de Mercancías Peligrosas en los Puertos.

El resto de normas españolas están más relacionadas con el transporte. Por orden cronológico, destacan las siguientes:

Por otro lado, para ceñirse a ciertas sustancias peligrosas o semejantes, hay que destacar las siguientes normas:

Por último, se menciona la Ley 31/1995 de prevención de riesgos laborales, ya que, según su artículo 16, obliga a todo empresario, tenga almacén o no, y almacene o no mercancías peligrosas, a integrar la prevención en el sistema general de gestión de la empresa. Ello tiene que hacerlo implantando y aplicando un Plan de Prevención de Riesgos Laborales.

En todo almacén se dan una serie de riesgos que deben ser evitados o al menos minimizados.

Dentro de los riesgos, uno de los principales es el riesgo de accidente. La seguridad laboral es la especialidad encargada de eliminar o, al menos disminuir, los riesgos que pueden dar lugar a accidentes de trabajo. Para ello, son muy importantes las técnicas preventivas, procedimientos, etc., que pueden implantarse en los almacenes, por ejemplo, plan de prevención, evaluación de los riesgos, planificación de la actividad preventiva, formación e información de los trabajadores… Estas técnicas principalmente son procedimientos y recursos para conocer y suprimir los peligros, reducir los riesgos y proteger a los trabajadores ante posibles accidentes o sus consecuencias.

Hay que tener en cuenta que la seguridad laboral generalmente basa su estudio en una serie de elementos, siendo los principales el lugar de trabajo, las máquinas, equipos de trabajo y herramientas utilizadas, las instalaciones, los incendios y, por último, la manipulación y transporte de objetos y mercancías.

Son muchos los accidentes que pueden sufrir los trabajadores de almacén. Entre ellos destacan golpes, cortes, torceduras, fracturas, pinchazos o punzamientos, aplastamientos, amputaciones, tetanización muscular, embolias, quemaduras externas e incluso la muerte.

Por todo ello, hay que evitar los riesgos; en caso de no ser posible, al menos hay que minimizarlos. Dos formas para minimizar los riesgos en las zonas donde se produce el flujo logístico de materiales es implantar sistemas de protección colectiva y la utilización de equipos de protección individual por parte de los trabajadores. Además, hay otras medidas generales que pueden ayudar, por ejemplo, el diseño de los pasillos y el diseño de las estanterías.

Por último, hay que tener en cuenta la normativa relacionada con mercancías peligrosas o semejantes. Entre otras normas, destacan el Real Decreto 664/1997 sobre la protección de los trabajadores contra los riesgos relacionados con la exposición a agentes biológicos durante el trabajo y el Real Decreto 379/2001 por el que se aprueba el Reglamento de almacenamiento de productos químicos y sus instrucciones técnicas complementarias, sin olvidar la importancia de la Ley 31/1995 de prevención de riesgos laborales, ya que, entre otras cosas, obliga a todo empresario a integrar la prevención en el sistema general de gestión de la empresa mediante la implantación y aplicación de un Plan de Prevención de Riesgos Laborales.

Ejercicios de repaso y autoevaluación

1. Defina el concepto Seguridad laboral.

2. ¿Qué son los lugares de trabajo?

3. El contacto eléctrico que se produce cuando un individuo entra en contacto con algún elemento que no forma parte del circuito eléctrico, pero que ha adquirido tensión accidentalmente, es un contacto eléctrico...

4. Relacione los siguientes elementos.

5. ¿Qué temperatura debe haber en la oficina de un almacén?

6. De las siguientes oraciones, indique cuál es verdadera o falsa.

7. Defina el concepto equipo de protección individual.

8. ¿Qué calzado para la protección individual ofrece menos protección?

9. Complete las siguientes oraciones.

10. Relacione los siguientes accidentes con sus probables causas.