Primera parte

NOCIONES PRELIMINARES

El taller y las herramientas

Dónde trabajar

Antes de empezar, es preciso consultar en el ayuntamiento de nuestra localidad cuáles son los permisos y las licencias fiscales que deben tramitarse para desarrollar este tipo de actividades.

Una vez se hayan obtenido, habrá que habilitar un local que respete todas las condiciones que impone la normativa legal en curso. El trabajo que se va a realizar en él no es ni sencillo ni mucho menos discreto, por lo que deberá estar bien insonorizado —sobre todo si se encuentra en un área urbana—, ser amplio y de fácil acceso —ya que los materiales que se emplean son pesados y de difícil manejo—, y estar bien ventilado para evitar la acumulación de gases producidos por el uso de productos tóxicos como ácidos, bombonas de propano o acetileno, etc. Además, tiene que estar muy bien resguardado de la humedad para no estropear el material ni dañar la instalación eléctrica, la cual ha de ser capaz de resistir el voltaje de la maquinaria que vaya a emplearse. La situación de las tomas de corriente es un factor muy importante para evitar accidentes laborales: deben estar siempre al lado de las máquinas para evitar que los cables de conexión queden tendidos en el suelo.

Por otra parte, hay que procurar mantener el local muy ordenado, distinguiendo claramente entre la zona de trabajo y el almacén de material. El mobiliario debe ser el imprescindible: bastarán unos cuantos armarios y taquillas donde guardar las herramientas, una mesa de proyección en donde esbozar las diferentes piezas y un banco de trabajo para realizarlas.

Las herramientas más usuales. De izquierda a derecha y de arriba abajo: caja de brocas, gafas, orejeras y máscara de protección, tiza, compás, carda, tijeras de corte, escuadra, martillos, destornilladores, pálmer, pie de rey, limas, alicates y sierra

Cómo construir un banco de trabajo

Si no se desea comprar un banco de trabajo, puede construirse por cuenta propia, si bien hay que procurar que sea resistente a los golpes y de una cierta envergadura. Para ello, habrá que montar con tubos cuadrados huecos una estructura de hierro de unos 90 cm de altura donde se atornillarán unos tablones de un grosor de 2 o 3 cm como mínimo.

El banco deberá estar equipado con los siguientes elementos:

— un cajón para guardar las herramientas manuales;

— un tornillo fijo con el que se sujetarán las piezas que se realicen;

— un frontal donde colocar las herramientas más utilizadas, como sierras, limas, destornilladores, gafas, alicates, etc.

Las herramientas

Después de tener listo el taller, habrá que reunir todas las herramientas necesarias. Al principio pueden adquirirse las más sencillas y acudir a los talleres especializados para realizar las labores más complicadas. A continuación presentamos las más importantes.

Banco de trabajo

Brocas y fresas

Las fresas suelen utilizarse para pulir y dar el acabado a la pieza. Son imprescindibles a la hora de realizar trabajos incómodos, en cavidades internas o en lugares de difícil acceso. La velocidad de rotación depende del motor eléctrico al que se conecta y, por lo general, en el caso de los metales suele ser muy baja. Tienen forma cilíndrica, cónica, esférica o de piña.

Las brocas son herramientas de soporte que permiten perforar cualquier tipo de material. Hay tres tipos: de acero rápido, usadas para el trabajo con metales; de hierro diamantado, para piedra, yeso, granito, etc.; y para madera. En nuestro caso, utilizaremos sólo las primeras.

Caladora

Es una máquina eléctrica que permite taladrar e introducir la hoja perpendicularmente a la plancha para cortarla siguiendo la silueta de la figura previamente dibujada.

Cizalla

Se trata de un instrumento de corte parecido a unas tijeras con el que puede cortarse en frío hojas de metal de diversos grosores. Existen varios tipos: manual, hidráulica, de pedal y eléctrica.

Desbravadora

Es una herramienta eléctrica similar a un taladro en cuyo extremo se coloca un disco de carbono con el que se pueden cortar, lijar e incluso pulir.

Herramientas de corte. De izquierda a derecha y de arriba abajo: desbravadora, cizalla para cortes circulares, taladro y radial

Limas

Hoy en día, en muchos talleres las limas han sido sustituidas por aparatos eléctricos. Sin embargo, un buen artesano debe saber utilizarlas; de hecho, por la forma de manejarlas puede conocerse su conocimiento y experiencia en el oficio.

La lima está hecha de buen acero templado y puede tener uno o dos cortes transversales más o menos densos que determinan el corte, que puede ser fino o basto, medio blando, blando o muy blando y que se clasifica según los números 0, 1, 2, 3 y 4. Los formatos indican el tipo de sección, que puede ser rectangular (con corte de cuatro, tres o dos lados), rectangular redondeada, semirredonda, de almendra, oval, triangular, cuadrada, a cuchillo, redondeada, en cola de ratón, trapezoidal o de barra.

Generalmente, las limas tienen un mango de madera o de plástico en el cual se introduce la espiga; para trabajos muy finos se utilizan limatones que tienen como espiga una empuñadura de sección redonda.

Martillo

Existen diversos modelos que se distinguen por la forma, el peso y el material. Los más empleados son los siguientes: de lápiz, de bola, Warington, con empuñadura bulbosa, para alisar, para alargar, así como la maza de madera y el mazo con cabezales recambiables de nailon.

Mordazas, gatos y sargentos

Las mordazas, los gatos y los sargentos son accesorios indispensables para trabajar con precisión y seguridad. Sirven para mantener fijas en una posición determinada las piezas que deben cortarse, agujerearse o limarse y son absolutamente necesarios, además, para mantener unidas las piezas en las operaciones de soldadura o atornillado.

Algunas de las herramientas más comunes: sargento, llave inglesa, alicates, tenazas para clavos de remache, compás, etc.

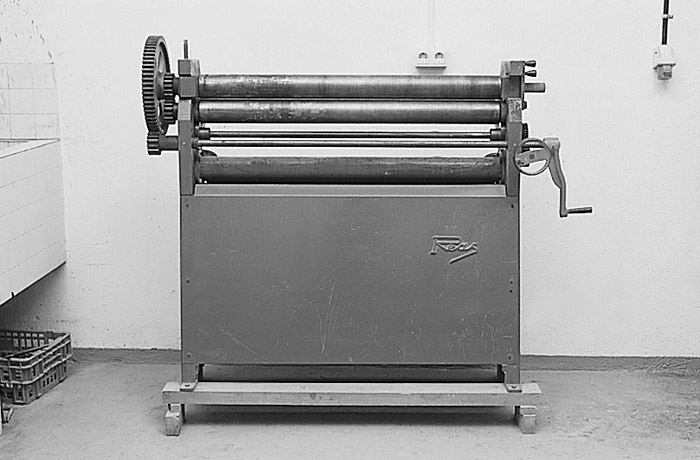

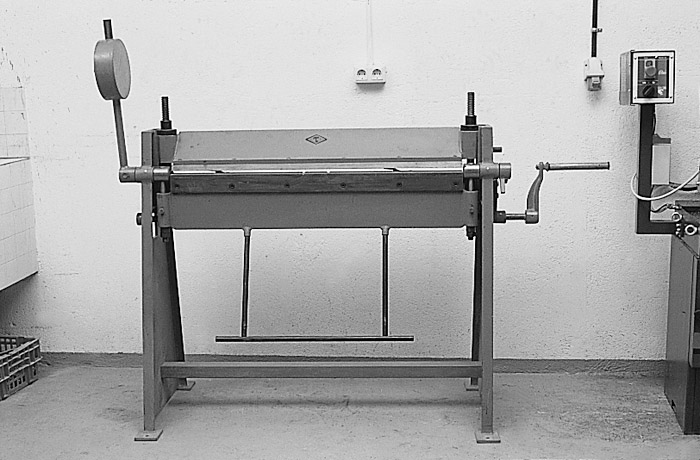

Plegadora

Se utiliza para realizar ángulos de diferentes grados. Si la plegadora no es industrial, no conviene emplear láminas de grosores superiores a 1 mm. La plegadora circular o de aros permite, tal como su nombre indica, obtener curvas, aros, cilindros, etc.

Sierra eléctrica y tronzadora

Permite diversas intervenciones de corte y desbastado. Su aspecto es similar al de una sierra manual. En el mercado existen dos versiones: una pequeña, que puede manejarse con una sola mano, y otra mayor, que debe manipularse con las dos. Para los trabajos en hierro suelen emplearse discos abrasivos de dientes más bien gruesos.

Taladro eléctrico de columna

Se trata de una herramienta imprescindible en aquellos trabajos que requieran un mayor grado de precisión o para mover accesorios de gran diámetro, como una sierra de taza, o para puntas excavadoras de más de 10 mm de diámetro. Su característica principal es el cárter, colocado en la parte superior, que contiene la correa de transmisión. Para variar la velocidad basta con cambiar la relación de las ruedas de multiplicación desplazando la correa.

Taladro eléctrico manual

El taladro eléctrico es una de las herramientas de uso común para realizar trabajos de hierro y reparaciones domésticas.

Existen muchos modelos diferentes según su potencia, alimentación, finalidad y accesorios. De hecho, no sólo sirve para agujerear, sino que puede llevar a cabo operaciones de lijado, abrillantado, fresado o atornillado. Además, algunos funcionan con baterías recargables de bastante autonomía.

La potencia, expresada en vatios, oscila entre los 350 y los 700 W en los aparatos de uso doméstico, que pueden utilizar brocas de hasta 10 mm de diámetro, mientras que los modelos más profesionales alcanzan los 1.400 W y trabajan con brocas de hasta 13 mm.

Otra característica importante del taladro es la velocidad de rotación, que debe estar relacionada con el diámetro del agujero que va a practicarse, así como el tipo de material. Por ejemplo, si el taladro sólo fuese a emplearse para trabajar con una sola clase de material, basta con que tenga una sola velocidad (alrededor de 3.000 r.p.m.). De lo contrario, es preferible adquirir un modelo de velocidad variable. Para las labores de corte y esmerilado, la velocidad más adecuada es de 2.000 a 2.500 r.p.m., mientras que para perforar hierro apenas se necesitará más de 800 o 900.

Tenazas y mordazas

Las tenazas son de diversos tamaños y formas, si bien suelen ser de dos tipos: de superposición o de cremallera.

Las tenazas de superposición son las más útiles para mantener fijas piezas de tamaño y grosor muy pequeños.

Los modelos de cremallera permiten sujetar la pieza durante todo el tiempo que se desee, de ahí que sean los más utilizados en estos menesteres.

También son distintas las puntas: pueden ser lisas con ranuras, planas, redondas, semicirculares, cónicas o perfiladas. En las tenazas, el mango es también una parte que debe tenerse muy en cuenta: debe ser anatómico, ligero e impedir que la mano se deslice.

La mordaza es una herramienta compuesta por dos brazos trabados por un eje que las sujeta y permite su apertura y cierre.

Cortadora manual: permite cortar todo tipo de hierro, ya sean planchas, perfiles o varillas

ALGUNAS NORMAS DE SEGURIDAD PARA EL USO DEL TALADRO

√ Cada vez que se deba revisar el aparato o cambiar la broca o un accesorio, es preciso desconectarlo.

√ El mandril debe cerrarse a fondo y no hay que tratar de detenerlo con la mano cuando todavía esté girando.

√ Siempre hay que utilizar protectores faciales y gafas a fin de que las virutas que puedan desprenderse al taladrar no causen ningún daño.

√ Si la broca se bloquea de improviso, es preciso detener y desconectar inmediatamente el taladro; de este modo se evitará el recalentamiento de la máquina, que podría quemarse.

√ Si el taladro está dotado de doble aislamiento eléctrico (representado con dos cuadrados concéntricos), puede alimentarse con un cable bipolar. En caso contrario, lo mejor será utilizar un cable tripolar con toma de tierra.

√ Al tiempo que se agujerea una pieza, es preciso untar la broca con un poco de aceite industrial para mantener su temple y evitar un desgaste demasiado rápido.

Tornillo de banco

Sin duda alguna, es la herramienta más importante del taller. La apertura de sus carreras permite bloquear cualquier tipo de perfiles, barras y ángulos. Además en el mercado también hay disponibles algunos modelos que pueden usarse también como yunque.

El tornillo de banco posee un gato que permite fijarlo al plano de trabajo de tal manera que pueden girarse las carreras en un ángulo de hasta 360° sin que sea preciso mover la base.

En el caso de que se deban trabajar objetos frágiles es aconsejable utilizar una mordaza de modelista, que aprieta las piezas con más delicadeza y suele tener protecciones de goma o plástico para no arañarlas.

|

|

|

|

Plegadora de ángulos |

Plegadora circular |

Torno

Se trata de una máquina simple formada por un cilindro que rota alrededor de su eje gracias a la acción de unas ruedas o engranajes. Consta de dos partes: una fija, en donde se aloja el mecanismo, y otra móvil que se desplaza en sentido horizontal y permite colocar la pieza que se desea trabajar mientras gira. De este modo, pueden realizarse con gran precisión delicados trabajos de filigrana o torneado.

Yunque

Tal vez sea, junto con el martillo, una de las herramientas más antiguas, ya que desde tiempos inmemoriales se ha utilizado para dar forma al hierro, previamente calentado al rojo. De hecho, a pesar de los avances técnicos y tecnológicos, todavía no se ha logrado sustituir por otro utensilio que dé mejores resultados.

Presenta una forma triangular con aristas, una superficie plana y otra cónica, cada una de las cuales tiene una función específica: curvar, angular, aplanar, etc.

Una variante es el tas de embutir, que consta de varios agujeros de forma y tamaños diversos. Tal como su nombre indica, permite embutir cualquier tipo de plancha, siempre y cuando sea de dimensiones limitadas.

Yunque y tas de embutir

Otras herramientas

Por último, también son de gran utilidad otras herramientas de uso corriente como, por ejemplo, destornilladores (de punta plana y de cruz), llaves (inglesa, fija, Allen), punzones, un nivel de burbuja, un pálmer, hojas de papel de lija de diverso grano, un pie de rey, escuadras, cartabones, cinta métrica, alicates y una tiza para marcar.

Protecciones

En el mercado existe una amplia gama de prendas y objetos de protección que hacen más fácil y seguro nuestro trabajo. Los más útiles son los siguientes:

— guantes de caucho o de cuero;

— mandil de cuero;

— protectores para los oídos;

— bata o, preferiblemente, mono;

— gafas;

— máscaras y protectores de plástico para la cara;

— mascarillas para humos y emanaciones tóxicas;

— polainas de tela resistente para proteger tobillos y pies;

— botas, a ser posible reforzadas en la suela y el empeine.

Algunos de los protectores más comunes: orejeras, máscara para soldaduras, guantes, mandil de cuero y gafas (para corte y soldadura)

Las técnicas

Antes de comenzar a fabricar las primeras piezas, es preciso conocer, al menos de forma somera, las diferentes técnicas de trabajo en hierro que nos permitirán llevar a cabo nuestros proyectos. En este capítulo veremos todas las que están relacionadas con la forja, dejando para otra ocasión otras más especializadas, como el repujado y la fundición, que precisan herramientas e instalaciones más complejas y que no están relacionadas directamente con la materia que nos ocupa.

El corte

Para realizar un corte sobre una plancha o una barra de hierro es imprescindible marcar sobre la superficie del material la línea que debe seguirse con un trozo de tiza o un punzón. Según sean las dimensiones de la pieza, puede utilizarse una sierra de arco o bien una sierra eléctrica radial. Si no se trata de un trabajo demasiado complicado, puede utilizarse la tronzadora. En el caso de que el grosor del hierro no sea superior a 1 mm o que la zona de corte quede un tanto escondida y sea de difícil acceso, puede utilizarse la caladora.

De todos modos, sea cual sea el procedimiento, habrá que mover la hoja de manera regular y sin prisas, de arriba abajo.

Si el corte tiene que empezarse desde el interior de una lámina, habrá que transferir el dibujo y realizar un agujero con la punta del taladro allí donde se quiere empezar. A continuación, se introducirá en él la hoja de la sierra y se comenzará a cortar.

Banco con máquina de corte radial. A pesar de su sencillez, es práctico, cómodo y eficaz, aunque sólo permite cortar barras y perfiles

El plasma y el oxicorte

Se trata de una técnica que permite cortar planchas de grosores superiores a 2 cm con gran exactitud mediante un chorro de gas incandescente. De este modo pueden realizarse trabajos de bastante complejidad, con perfiles irregulares. En el caso de que el corte no deba ser demasiado grande, puede recurrirse a un soplete de soldadura autógena sin aporte, si bien el procedimiento suele ser cansino, lento y no da muy buenos resultados, ya que produce rebabas que deberán limarse procurando no dañar el resto de la plancha.

Si fuese preciso cortar piezas de una cierta envergadura o de un grosor muy grande, lo más aconsejable es acudir a un taller especializado en oxicorte. El procedimiento, aunque no supone un esfuerzo físico notable, es bastante complejo. En primer lugar, hay que diseñar a escala y con la mayor exactitud posible la forma que se desea obtener. A continuación, un operario introducirá estos datos en el ordenador que la máquina lleva incorporado. Acto seguido, se colocará la plancha de hierro sobre una mesa especial, en donde se cortará mediante un soplete al que se le transmite una corriente de alto voltaje y aire seco. El resultado será de una perfección tal, que apenas habrá que repasar la pieza.

La perforación

A menudo debe perforarse una plancha o un segmento de hierro para colocar un tornillo o un remache. En la mayoría de los casos suele emplearse un taladro eléctrico normal y corriente y una broca del grosor adecuado. La velocidad debe ser baja (unas 800 r.p.m.) y ha de lubricarse la punta con aceite. Si notásemos que se recalienta demasiado, tendremos que parar y revisar el corte o afilado de la broca.

El doblado y la torsión

El trabajo de doblado y torsión es, junto con el de la soldadura, el más importante a la hora de crear objetos de hierro forjado. Al contrario de lo que suele pensarse, el hierro es bastante maleable, ya que al calentarse, pierde su dureza y permite ser modelado a voluntad. Nunca debe trabajarse en frío porque se corre el riesgo de que se rompa.

El martilleo

El martillo y el yunque son las herramientas típicas de la forja: con ellos se puede perfilar, redondear o alargar un metal mientras está caliente. Al igual que en los trabajos de doblado, es indispensable recocer el metal, repitiendo la operación cada vez que se endurezca.

El yunque es imprescindible, ya que cada una de sus partes permitirá trabajar la pieza de una manera diferente:

— la parte externa en forma de cono se emplea cuando el hierro está al rojo vivo: se martillea encima y se va girando hasta que cobra una forma redondeada;

— en la parte central, que hace las veces de tas, se puede golpear hasta que quede completamente plano;

— en la parte más aguzada, se pueden marcar los ángulos.

Con todo, esta actividad está en trance de desaparecer. El uso de sopletes de soldadura autógena, taladros y martillos automáticos permite trabajar el hierro con mucha más comodidad.

La soldadura

La soldadura es la acción de pegar y unir sólidamente dos piezas mediante una sustancia que sea igual o semejante a ellas. Existen diversos tipos:

— autógena;

— con arco eléctrico;

— continua;

— puntatril.

La soldadura autógena es la más antigua. Se compone de un soplete conectado a una bombona de oxígeno y otra de acetileno y de una varilla del mismo metal que vaya a soldarse. La apertura de las bombonas deberá ser lenta, procurando que los indicadores de presión nunca rebasen el límite recomendable. El soplete deberá mantenerse en perfectas condiciones, evitando que cualquier cuerpo extraño obture la boquilla e impida la salida de los gases. Las varillas de aporte han de estar impregnadas de polvos fundentes (bórax) que permitan que el metal se reparta por toda la superficie que se desee unir. En el caso de que se acumule una cantidad excesiva de carboncillo, puede pasarse un cepillo metálico. A continuación, habrá que limar, pulir y dar el acabado deseado a la pieza.

La soldadura manual con arco eléctrico o voltaico es un sistema que utiliza una fuente de calor y un medio gaseoso generado por la combustión del revestimiento del electrodo gracias a los cuales es posible la fusión del metal de aporte y la pieza. La fuente de energía para soldar proviene de una máquina de corriente continua o alterna que forma un circuito eléctrico, a través de los cables conductores, del electrodo a la pieza. Este circuito se cierra al hacer contacto la pieza con el electrodo. El arco resultante es la parte donde el circuito encuentra mayor resistencia y es el punto donde se genera la fuente de calor. La alta temperatura permite la fusión del metal base y la varilla de aporte. Esta temperatura permite también fundir los componentes del revestimiento, que cumplen diversas funciones, como desoxidar, eliminar impurezas, facilitar el paso de la corriente y, especialmente, proteger el metal fundido de los agentes atmosféricos. Este sistema se caracteriza por su versatilidad y economía, y puede aplicarse en la unión de diferentes metales, en trabajos pequeños, o de gran envergadura.

Para realizar una soldadura continua son necesarios un transformador de corriente continua, una bombona de Protar-MP (una mezcla de argón y dióxido de carbono) y un carrete de hilo de hierro bañado en cobre u otro material en función del metal que desee soldarse. Se trata de una técnica muy eficaz en el caso de trabajos delicados y duraderos y muy cómoda, ya que no debe cambiarse continuamente de aporte. Además, las piezas no sufren ninguna contracción por efecto del calor.

La soldadura puntatril, en cambio, se lleva a cabo por contacto gracias a la presión ejercida por dos barras en cuyo interior se alojan unos electrodos y que, al ponerlas en contacto con el metal, van soldándolo en determinados puntos. Es preciso realizar varias aplicaciones para conseguir una soldadura rígida y definitiva.

Soldador eléctrico y soldador convencional, compuesto por una bombona de butano y un soplete con boquilla recambiable. Este último permite soldar materiales como estaño, plata u otras aleaciones que requieren poco calor

|

|

|

|

La soldadura continua se realiza con Protar-MP, una mezcla de argón y dióxido de carbono |

Soplete con una boquilla alimentado con dos bombonas de gas |

El limado y el lijado

La lima puede utilizarse tanto para realizar el acabado del corte como para acentuar perfiles de formas ya esbozadas.

Esta fase del proceso de creación debe llevarse a cabo con sumo cuidado. Lo mejor es llevar a cabo pasadas largas en las superficies redondeadas y poniendo la máxima atención en las líneas recortadas.

Cuanto más grueso es el corte de la lima, más rugosa quedará la superficie; por ello es conveniente ir suavizando las líneas del trabajo con papeles de lija cada vez más finos antes de proceder al acabado.

El grabado

El grabado consiste en extraer de la superficie del objeto una cierta cantidad de material, de manera que se forme un dibujo decorativo. En la forja se lleva a cabo aplicando un cincel pequeño directamente sobre el hierro al rojo.

Antes de grabar con la punta tenemos que fijar el objeto en el tornillo de banco y trazar el dibujo sobre la superficie que se ha de trabajar. Una vez esté listo, se comenzará a grabar. Para empezar, se hará un surco, eliminando siempre con cuidado las virutas que puedan sobrar.

Las líneas curvas se realizan mejor si se comienza a grabar en sentido contrario a las agujas del reloj. Si se desea, se pueden excavar también superficies más anchas que la línea marcada por un punzón, si bien habrá que emplear cinceles adecuados.

Los ligeros arañazos que puedan aparecer se eliminarán con un abrasivo muy suave, como el carbón de madera, por ejemplo. Los errores más graves pueden disimularse con una pasada de abrillantador.

El satinado

Mediante la técnica del satinado se consigue realzar más el color del metal y dar un acabado más atractivo a la pieza. Para ello, se debe preparar la superficie como si se fuera a abrillantar: primero tendrá que limarse para eliminar cualquier irregularidad que pudiese haber y, a continuación, pasar papel de esmeril de diferentes granos, estropajos de aluminio, piedra pómez, etc., hasta conseguir una textura tersa y limpia.

En algunos casos, las piezas son tan grandes que el trabajo manual puede llegar a ser largo y arduo. Para evitar una pérdida de tiempo y un cansancio considerables, se dispara con una pistola un chorro de arena o polvo de mármol o alabastro, según la textura que se desee dar a la pieza.

Para que la humedad o la grasa ni impregnen la superficie de los trabajos tratados de esta forma, es aconsejable dar una capa de barniz a la estufa para protegerlos de las inclemencias del tiempo. Este sistema de protección se emplea en los talleres de metalistería.

El barniz para hierro

Puede prepararse mezclando 1 kg de asfalto con 0,5 kg de aceite de linaza y 2 l de esencia de trementina. Si fuese muy espeso, puede diluirse con un poco más de trementina. Cuando esté listo, se aplica al hierro directamente, sin preparación alguna, con una brocha de pintar.

El patinado

Si se desea, se puede alterar el color del hierro por otro más atractivo alterando su estado natural mediante ácidos, pinturas o pigmentos.

El ácido nítrico y el salfumán rebajado con agua provocan la oxidación del hierro, con el consiguiente envejecimiento del metal.

Para que la pigmentación realizada pueda resistir los fenómenos atmosféricos puede darse una capa con un barniz especial, que deberá aplicarse con un pincel de cerdas muy finas, o bien llevarlo a un taller profesional para que le hagan un barnizado «a la estufa».

|

PRODUCTOS PARA OBTENER PÁTINAS |

|

|

Producto |

Proporción |

|

Ácido acético (vinagre) |

100 cc por litro de agua |

|

Ácido clorhídrico |

vivo |

|

Agua |

viva |

|

Amoniaco |

vivo |

|

Nitrato de cobre |

20 g por litro de agua |

|

Sales amoniacales |

20 g por litro de agua |

|

Sulfuro amónico |

vivo |